PA6 장섬유 강화 열가소성 복합소재의 압축성형으로 제작된 차량용 시트 백 프레임의 취출 온도에 따른 형상 정밀도 분석

; Heung-Kyu Kim2)

; Heung-Kyu Kim2) ; Dong-Earn Kim*, 3)

; Dong-Earn Kim*, 3) ; Yong-Jun Jeon3)

; Yong-Jun Jeon3) ; Bong-Gu Kim4)

; Bong-Gu Kim4) ; Chae-Yeom Jeon5)

; Chae-Yeom Jeon5) ; Jong-Won Kum5)

; Jong-Won Kum5)

Copyright Ⓒ 2022 KSAE / 195-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper proposes a manufacturing process for a vehicle front seatback by compression molding a long-fiber reinforced thermoplastic(LFT). A plate-shaped PA6-LFT intermediate, preheated to a moldable temperature, was placed inside the compression mold. Then, finite element analysis, applied with the results of the rheological properties of PA6-LFT, was performed to derive the optimal number of intermediate plates and their arrangement in the mold. Ejection at a low temperature improved the thickness accuracy of areas with severe shape changes, such as ribs and bends. Furthermore, warpage measurement by using 3D scan showed that taking it out at a low temperature improved shape precision in the longitudinal and width directions of the seatback.

Keywords:

LFT(long fiber reinforced thermoplastic), CFRP, Seat back frame, Compression molding, Thermal gradients, Shape distortion, Warpage키워드:

장섬유 강화 열가소성 복합소재, 탄소섬유 강화 고분자 복합소재, 시트백 프레임, 압축성형, 열분포도, 형상 변형, 뒤틀림1. 서 론

자동차 산업 환경 변화로 인한 기술 개발의 이슈가 발생함에 따라 자동차 에너지 효율 향상을 위한 부품, 소재 산업 기술의 고도화가 요구된다.1) 세계 자동차 산업은 지구 온난화와 자원 고갈로 글로벌 산업 및 수송 부문의 온실가스 25 % 배출억제로 인해 규제가 강화되었다. 자동차의 중량 감소가 절실히 요구되는 반면 충돌 안전법규 강화 및 안락성을 위한 다양한 편의 장치 확대로 자동차의 중량은 지속적인 무게 상승 압박을 받고 있는 상황이다.2) 이러한 문제를 해결하기 위해 높은 경량화 가능성을 가진 소재로 고분자 기반 CFRP(Carbon Fiber Reinforcement Polymer) 복합재료가 주목받고 있다.

복합재료는 높은 비강성 및 우수한 피로 저항과 종래의 금속 합금을 대체하기 위한 신소재로 차량의 내⋅외장 부품에 사용되고 있다. 일반적으로 외장 부품의 경우 대형 사이즈의 부품이거나 형상이 단순하여 연속성 섬유 기반 프리프레그를 이용하여 제작되고 있다. 그러나 내장 부품의 경우 크기가 외장 부품 대비 상대적으로 작고 형상이 복잡한 부품이 대부분을 차지하고 있다. 자동차 시트는 차량 내장재의 40 %를 차지하는 고중량 부품이다. 고강도 강판이 적용된 기존 시트 프레임은 얇은 두께로 인한 낮은 강성과 과도한 파단, 주름, 스프링 백 등 가공공정에서 발생하는 다양한 문제의 해결이 필요하다.3)

CFRP 복합소재는 연속 섬유 특성에 따른 형상 재연성의 한계와 소재의 가공공정 문제를 해결하기 위해 장섬유 강화 열가소성 복합소재 LFT(Long Fiber Reinforced Thermoplastic)이 제안되었다.4) LFT는 연속 섬유의 높은 충격 강도와 열가소성 수지의 빠른 성형성을 겸비하여 높은 기계적 물성과 경량화, 가격 경쟁력 만족이 가능한 장점을 가지고 있다. LFT는 일반적으로 길이가 3~25.4 mm의 다양한 결정질 및 비정질 열가소성 폴리머로 강화된 섬유로 구성된다.5) 종횡비 또는 섬유 길이는 복합재의 기계적 특성에 영향을 미친다. 섬유 길이가 증가함에 따라 강도 및 내충격성 및 내마모성과 같은 기계적 특성도 증가하는 성질이 포함된다.6,7) 강화 섬유의 길이가 12 mm 미만인 경우 섬유 마모 및 섬유 얽힘이 최소화되어 벌크 섬유 길이 및 정렬을 유지한다. Alwekar 등8) 및 Papathanasiou 등9) 연구에 따르면 무작위로 배향된 LFT와 비교하여 정렬된 섬유 복합재의 굴곡, 인장 및 충격 특성에서 평균 20~139 % 개선을 확인하였다. Teixeira 등10)의 연구에 따르면 사출 성형된 LFT 재료에 대한 흐름을 제어하여 섬유 흐름 방향이 재료의 흐름 방향과 동일한 방향으로 작용하는 것을 확인하였다. LFT는 펠렛은 높은 폴리머 함량으로 인해 형상에 제한을 받지 않는 장점을 가지고 있다.11) 그러나 Wijskamp12)의 연구에 의하면 열가소성 복합재료는 휨 및 Spring-forward와 같은 형태 왜곡이 성형 후에 발생하는 문제점이 있다. 일반적으로 형상 왜곡의 경우 형상의 굴곡부에서 뒤틀림이 발생한다. 이러한 현상은 가공 온도에서 열탄성, 냉각으로 인해 발생한다.

높은 성형성을 확보하기 위해 매트릭스 재료를 녹이거나 고온에서 제조된다. 특히 반 결정성 열가소성 복합재료는 특정 용융 온도에서 점탄성 액체로 존재하며 유리전이 온도를 통해 점탄성 고체로 변형된다.13) 이때 결정화 중에 방출되는 열과 함께 가열 및 냉각으로 인한 성형품의 열 구배가 발생하는 것으로 알려져 있다. 열 구배는 점탄성 상태의 폴리머가 금형 표면에 노출되어 냉각될 때 Skin-core stress를 통해 잔류 응력이 발생하며 이는 급작스러운 온도 변화가 주요 원인으로 알려져 있다.14) 반 결정성 폴리머가 취출을 통해 상온에 노출되면 점탄성 재질의 표면은 내부의 코어보다 빨리 유리질로 상태 변화한다.11,12) 이러한 상태 변화 특성을 가진 폴리머의 거동은 높은 뒤틀림이 발생할 것으로 판단되었다. 이는 급격한 온도 변화로 인해 부피가 감소하며 표면에 잔류 응력으로 인해 높은 뒤틀림이 발생할 것으로 판단되었다.

본 논문에서는 높은 생산성을 특징으로 하는 LFT 소재를 이용하여 시트 백 프레임을 성형하고 성형 후 취출 온도에 따라 성형품에 미치는 영향을 분석하였다. LFT 펠렛은 사출공정을 이용하여 판재 형태의 중간재로 제작하였다. 제작된 중간재는 IR 히터를 이용하여 가열 이후 프레스 공정을 통해 시트 백 프레임을 성형하였다. 실험에는 성형 즉시 취출한 급랭된 시편(Quenching)과 금형 내부에서 상온까지 냉각을 진행한 서냉(Annealing)한 두 개의 시편을 제작하였다. 각각의 급랭, 서냉한 시편을 평가하기 위해 위치 별 두께 편차를 모델링과 비교하여 형상의 재현성을 평가하였다. 또한 제작된 성형품의 3D 스캔을 통해 뒤틀림이 심하게 발생한 영역을 도출하여 뒤틀림 수준 비교를 통해 고품질의 LFT 시트 백 프레임 성형을 위한 공정을 도출하였다.

2. LFT 중간재

2.1 LFT 중간재 제작

탄소섬유가 30 % 포함된 LFT-G社의 PA6-NA-LCF30 소재를 사출성형하여 Fig. 1에 표시된 판 형상을 갖는 중간재를 제작하였다. 제작된 중간재는 180 mm × 260 mm × 5 mm 크기로 280 g의 무게를 갖는다. 열⋅유변 물성 도출을 통해 고온에서 열가소성 폴리머의 부피 감소를 고려하여 백 프레임 성형에 필요한 중간재 개수를 도출하였다. 제작된 중간재의 기계적 물성 특성은 Table 1을 통해 확인할 수 있다. 연속 섬유 수준의 높은 충격강도와 열가소성 수지의 성형성을 겸비한 LFT 복합소재를 적용하여 시트 백 프레임 성형을 수행하였다.

2.2 열⋅유변 물성 측정

LFT 중간재에 함침 되어있는 폴리머는 하중 및 고온 조건에서 비체적이 달라지는 특징을 가지고 있다. 이러한 특성은 금형 내에 중간재의 흐름 및 충진에 영향을 미치는 요소로 작용한다.

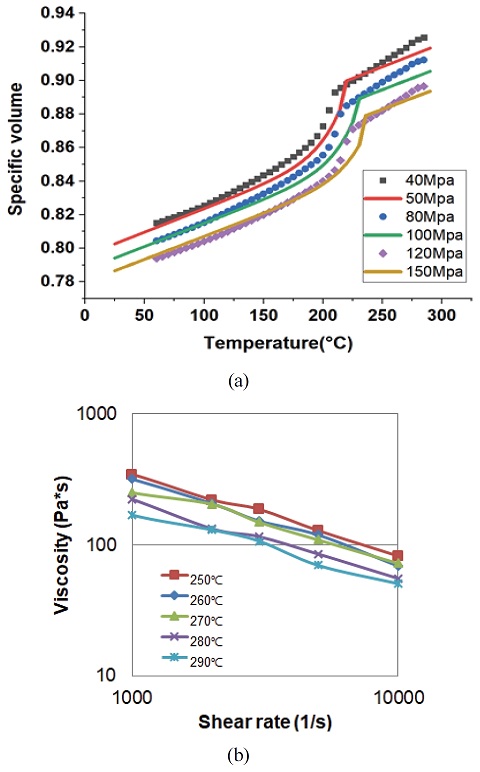

Fig. 2(a)는 온도에 따른 PA6 LFT 소재의 PVT 선도로 동일 소재의 온도/하중 조건에서 비체적의 변화를 알 수 있다. LFT 가열은 IR 히터를 이용하여 외부에서 가열 후 프레스에서 성형된다. 이를 고려하였을 때 가열 간 별도의 하중이 LFT 중간재에 작용하지 않는 조건이 적용되어야 한다. PVT 선도 기준 50/100/150 MPa에서 260 oC 기준의 비체적 데이터를 기준으로 0 MPa 조건에서 비체적 변화율을 도출하였다. 이를 통해 얻은 상온 25 oC 0.8012와 260 oC 기준으로 0.9154의 비체적을 확인하였다. 상온 상태와 고온 상태에서의 LFT 중간재의 비체적을 고려하였을 때 고온의 조건 260 oC에서 금형의 중공 부피보다 약 1.14배의 소재를 추가로 투입해야 한다는 것을 확인하였다.

Measurement of thermal and rheological properties of PA6 polymer impregnated with CF30 wt% LFT (a) PVT diagram according to processing pressure, (b) Viscosity measurement according to temperature

또한 Fig. 2(b)는 소재의 점도를 측정한 것으로 온도에 따른 점성 변화율을 측정하였다. LFT 펠렛에 함침되어 있는 PA6 폴리머의 용융 온도는 230 oC 수준으로 산화 및 무게 감소는 300 oC 온도 구간에서 발생한다. LFT 소재의 열⋅유변 물성 측정을 통해 종합적으로 점도가 높고 중간재에 손상을 가하지 않는 구간 도출을 통해 270 oC 온도 구간에서 가장 낮은 점도 감소를 확인하였다. 이를 통해 프레스 기반의 압축 성형 공정 시 LFT 중간재 투입 개수 선정을 위한 데이터와 폴리머의 흐름성 감소를 최소한으로 하기위한 공정 조건을 도출하였다.

3. LFT 시트 백 프레임 제작

3.1 LFT 시트 백 프레임 성형

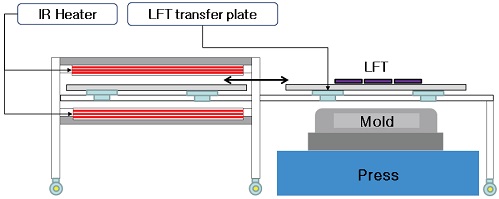

LFT 소재를 이용한 시트 백 프레임 성형 공정을 Fig. 3에 도식화 하였다. IR 히터가 상⋅하부에 장착된 기구 중심에서 가열이 진행되며 LFT 운송 장치를 통해 몰드 내부로 이동 후 프레스를 이용하여 압축⋅충진 성형을 수행한다.

시트 백 프레임 성형 금형은 형합 시 중공 중량이 2.03 kg으로 앞 절의 PVT 선도를 통해 부피 감소율을 적용하여 중간재 투입량을 산정하였다. IR 히터를 이용한 중간재의 가열은 외부의 하중이 작용하지 않으므로 Fig. 2(a)의 50~150 MPa 기준으로 추세선을 통해 260 oC / 0 MPa의 조건에서 부피 변화량 확인하였다. 금형 중공 체적 1,704,174와 중간재의 체적은 234,000이다. 270 oC의 환경에서 감소하는 부피 감소율을 고려하여 최종적으로 7.5개의 중간재 투입량을 도출하였다.

LFT 중간재는 IR 히터를 통해 가열되며 280 oC로 약 8분간 가열을 진행하였고 최종적으로 압축⋅충진 성형 이전 중간재의 온도는 270 oC 수준이다. 이때 금형의 상형 온도는 145 oC, 하형 온도는 155 oC로 400 ton 프레스를 통해 압축⋅충진 성형이 수행되었다.

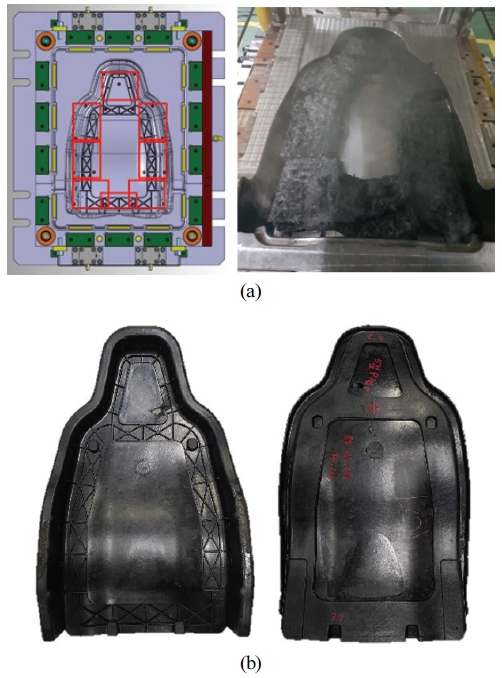

LFT 중간재 배치는 Fig. 4(a)와 같이 수행되었다. 제품 중간재 배치 불균형은 표면의 싱크 마크 등 표면 불량을 발생시킨다. 또한 한곳에 치우친 중간재 배치는 제품 전체의 LFT 소재의 섬유 배향 불량과 뒤틀림이 발생하는 문제가 있다. 특히 LFT 중간재의 빠른 압축 공정은 함침 되어있는 폴리머만 배향되어 내부의 강화 섬유의 배향이 균등하지 않는 문제점이 발생한다. 이는 기계적 물성 저하와 특정 부위에 섬유 뭉침 등 시트 백 프레임 성형품의 품질 불량을 초래한다. 이러한 불량 문제를 해결하기 위해 균등한 중간재 배치가 필수적으로 요구된다. 균등한 중간배 배치를 통해 LFT 시트 백 프레임 성형품을 제작하였으며 Fig. 4(b)를 통해 확인할 수 있다.

4. 시트 백 프레임 성형품 평가

4.1 시트 백 프레임 두께 편차

압축⋅충진 성형 공정을 통해 제작된 시트 백 프레임은 취출 온도에 따른 성형품의 뒤틀림, 형상 공차 등 품질 평가를 위해 제작되었다. 제작된 시트 백 프레임은 압축 충진 성형 이후 바로 취출된 급랭 시편과 금형의 형합 상태로 상온까지 냉각 후 취출된 서냉 시편이 제안되었다.

열가소성 PA6 폴리머의 경우 가열을 통해 용융 온도를 지나는 시점에서 점탄성 액체 상태로 금형 형합과 함께 냉각을 통해 점탄성 고체 상태로 상태 변화가 진행된다. 성형 이후 바로 취출 된 시트 백 프레임의 경우 구속 없이 상온에 노출되며 급격한 열 구배로 뒤틀림이 발생할 것으로 판단되었다. 상온에 노출된 성형품의 열 방출로 인해 표면이 먼저 고화가 진행되며 코어는 점탄성 액체 상태로 변형된 표면의 형상대로 냉각과 함께 고화가 진행된다. 성형 이후 냉각 후 취출된 시편의 경우 금형 온도로 인한 냉각과 지속적인 하중으로 인해 성형품 형상의 재현성이 상온 취출 시편보다 안정적일 것으로 판단된다.

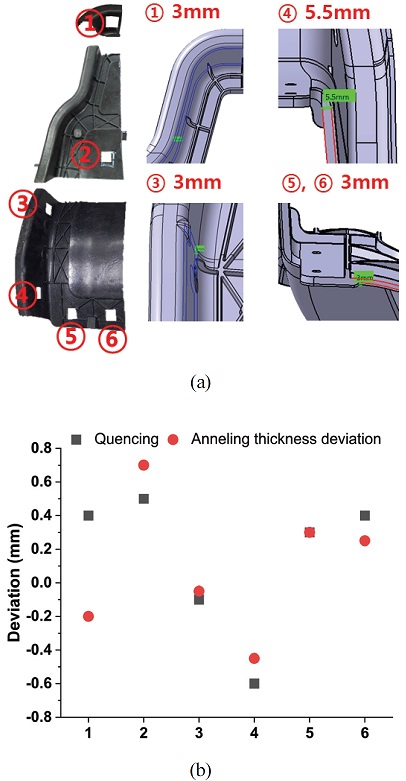

급격한 열 구배로 인한 시트 백 프레임 성형품의 형상 재현성을 비교 분석하기 위해 각각의 급랭 시편과 서냉 시편을 각각 제작하여 비교 분석하였다. Fig. 5(a)와 같이 헤드레스트, 등받이, 리클라이너 연결부 등 각각의 성형품은 각기 다른 ①~⑥ 영역의 두께를 비교하였다. 각 영역은 성형 취약 부위인 리브, 굴곡을 포함한 영역으로 30x30 형상을 도출하여 형상의 재현성을 비교하였다. Fig. 5(b)의 그래프 중심은 모델링 수치로 이와 근접할수록 모델링 치수와 유사한 것을 확인 할 수 있다. 각 급랭, 서냉 시편의 두께 정보는 Table 2를 통해 확인할 수 있다. ① 영역의 경우 기존 두께 3 mm 대비 급랭, 서냉 시편이 각각 3.4 mm, 2.8 mm로 +13 %, -7 % 수준의 두께 편차가 확인되었다. 각각의 영역을 설계 치수 기준으로 비교해본 결과 ② 영역의 경우 기존 두께 2 mm 대비 급랭 서냉 시편이 각각 2.5 mm, 2.8 mm로 +25 %, 40 % 수준의 두께 편차가 확인되었다. ③ 영역의 경우 기존 두께 3 mm 대비 급랭 서냉 시편이 각각 2.9 mm, 2.95 mm로 +4 %, + 2 % 두께 편차가 확인되었으며 ④ 영역의 경우 기존 두께 5.5 mm 대비 급랭 서냉 시편이 각각 4.9 mm, 5.15 mm 수준으로 -11 %, -6 % 편차가 확인되었다. ⑤ 영역의 경우 기존 두께 3 mm 대비 두 시편 모두 3.3 mm로 +10 %의 두께 편차가 확인되었다. ⑥ 영역의 경우 기존 두께 3 mm 대비 급랭 서냉 시편이 각각 3.4 mm, 3.25 mm로 +13 %, + 8% 두께 편차를 확인하였다. 급랭 서냉 취출된 두 시편의 시트 백 프레임의 형상 재현성을 비교해본 결과 서냉 시편이 모델링과 유사한 수치를 갖는 것을 확인하였다.

Comparison of thickness deviation by location of CTE-mismatch specimen and cooling RT specimen; (a) Derivation of molding vulnerable parts including ribs and bends, (b) Comparison of thickness deviation of molding vulnerable parts of seat back frame

4.2 3D 스캔을 이용한 뒤틀림 측정

일반적으로 발생하는 뒤틀림은 성형품의 냉각 불균형 및 냉각 시간에 의한 열팽창 불일치 그리고 배향 이방성에 의한 수축률 차이, 최종적으로 취출 불균형에 의해 고화되지 못한 폴리머의 잔류 응력이 뒤틀림의 원인이 된다. 본 공정에서는 이러한 문제를 방지하기 위해 중간재를 제작하고 중간재의 균등한 배치를 통해 불량 요소를 최소화 하였다. 따라서 냉각시간 및 수축 차이가 주요 원인으로 판단되어 바로 취출 시편과 상온 냉각 시편의 3D 스캔을 통해 설계된 제품과 뒤틀림 수준을 비교하였다.

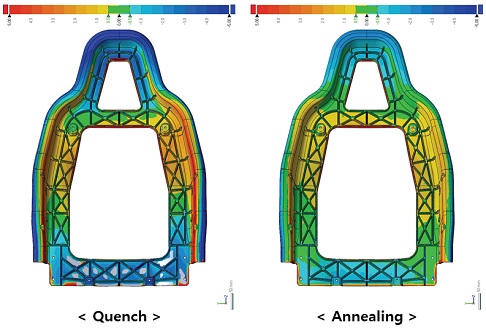

Fig. 6과 같이 급랭 시편의 경우 헤드레스트 영역에서 등고선 5 mm 이상의 종 방향 변형이 관측되어 확인해본 결과 6.4 mm의 처짐이 확인되었다. 형상의 전반적인 뒤틀림은 등받이 부분을 제외한 헤드레스트, 리클라이너 연결부에서 설계와 마이너스 방향의 처짐이 확인되었다. 서냉 시편의 경우 헤드레스트, 리클라이너, 등받이 모든 영역이 5 mm 내에 위치하여 전반적으로 설계 기준에 충족하는 뒤틀림이 확인되었다.

4.3 시트 백 프레임 뒤틀림 측정

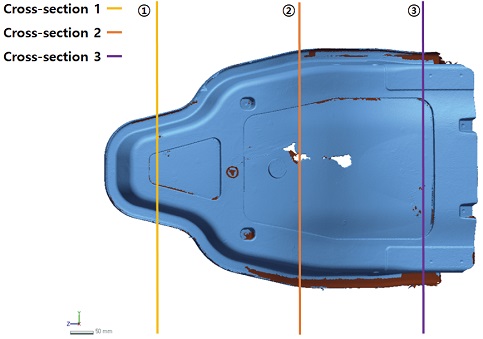

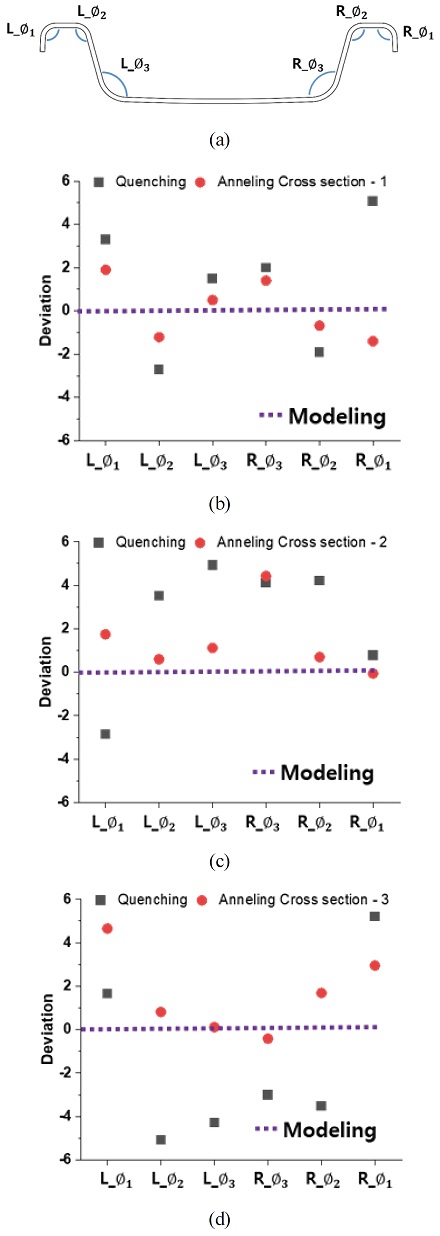

3D 스캔을 통해 바로 취출된 시편과 상온 냉각 시편의 뒤틀림 수준을 확인하였다. 보다 자세한 뒤틀림 수준을 확인하기 위해 Fig. 7과 같이 등고선에서 높은 변형이 관측된 헤드레스트, 등받이, 리클라이너 연결부의 단면을 도면 데이터와 비교하였다.

급랭 시편과 서냉 시편의 뒤틀림 수준을 비교하기 위해 헤드레스트, 등받이, 리클라이너 연결부 3 포인트의 전단면을 도면과 비교하였다. 높은 변형이 관측된 세 영역은 유사한 플랜지 형상으로 Fig. 8(a)와 같이 좌⋅우측 3포인트 측정을 통해 횡 방향의 뒤틀림을 평가하였다.

Warpage analysis through comparison of cross-sections 1, 2, 3 and CTE-mismatch specimens and cooling-RT specimens (a) Overall hat type shape and measurement point (b) Cross-section 1 deviation between CTE-mismatch and cooling-RT specimens Measurement (c) Deviation measurement of cross-section 2 (d) Deviation measurement of cross-section 3

Φ1은 형상의 끝단을 제어하는 영역으로 형상의 재연성에 큰 영향을 미치지 않는다. Φ2의 각도는 성형품의 날개 위치와 성형품의 끝단의 높이를 제어하는 요소로 작용한다. Φ3의 각도는 시트 백 프레임의 전반적인 형상을 좌우하는 요소로 해당 Φ3의 높은 편차는 비틀림의 주된 원인으로 작용한다. Φ3의 높은 편차는 Φ2과 Φ1이 정상 범위 내에 성형이 이루어져도 형상의 비틀림을 제어할 수 없다.

급랭 시편의 경우 종합적으로 마이너스 종 방향의 처짐을 확인할 수 있으며 Fig. 8(b)를 통해 L_Φ3과 R_Φ3 위치에서 안쪽으로 비틀림이 발생한 것으로 확인되었으며 L_Φ2, R_Φ2 위치에서는 반대로 감소하는 경향이 관측되었다. Fig. 8(c)에서 서냉한 시편의 L_Φ3과 R_Φ3는 설계 치수와 유사한 위치에서 관측되나 급랭 시편의 L_Φ3과 R_Φ3 경우 높은 편차로 인해 내측으로 큰 비틀림이 발생한 것을 확인할 수 있다. Fig. 8(d) 경우 반대로 L_Φ3과 R_Φ3이 외측으로 비틀림이 발생한 것을 아래의 실험 결과를 통해 확인할 수 있다.

헤드레스트, 등받이, 리클라이너 연결부 각각의 뒤틀림 편차는 서냉 시편이 급랭 시편보다 설계 도면과 유사한 재현성을 갖는 것을 확인하였다. 실험 결과를 통해 취출 온도에 따른 폴리머의 수축 차이가 형상 뒤틀림의 주요 요인 원인으로 판단된다.

5. 결 론

본 연구에서는 장섬유 강화 열가소성 복합소재를 이용하여 초경량, 고성능 시트 백 프레임 성형을 진행하였다. 성형품의 취출 온도 차이에서 발생하는 성형 주요 불량 인자 도출을 통해 고품질의 성형품 확보를 위한 연구를 수행하였다. 열가소성 PA6 폴리머의 경우 가열을 통해 용융 온도를 지나는 시점에서 점탄성 액체 상태로 금형 형합과 함께 냉각을 통해 점탄성 고체 상태로 상태 변화가 진행된다. 이후 상온에 노출될 경우 급격한 열 구배로 뒤틀림이 발생할 것으로 판단되었다.

이를 검증하기 위해 급랭 시편과 서냉 시편을 제안하였다. 각각의 영역은 리브 및 굴곡을 포함한 위치로 두께 편차 측정을 통해 형상 재연성을 평가하였다.

급랭 시편의 경우 구속이 없는 상태에서 상온에 노출되어 방출되는 열과 함께 표면이 급속도로 고화되는 과정에서 열 구배 현상이 발생해 형상의 뒤틀림이 발생하는 것으로 판단된다. 서냉 시편의 경우 상온까지 표면이 구속된 상태로 냉각이 진행되어 급랭 시편 대비 큰 뒤틀림이 발생하지 않았다. 이를 통해 취출 온도 따른 폴리머의 수축 차이가 성형품의 주요 뒤틀림 원인으로 판단되어 3D 스캔을 수행하였다.

자세한 비틀림 측정을 위해 가장 큰 뒤틀림이 관측된 헤드레스트, 등받이, 리크클라이너 영역의 단면을 비교 분석하였다. 형상의 뒤틀림의 주요 지표인 L_Φ3과 R_Φ3 분석을 통해 전반적인 뒤틀림 수준을 확인하였다. 백 프레임 제품의 뒤틀림을 최소화하기 위해서는 성형품 표면의 온도가 소재의 유리 전이 온도 이하에 도달한 조건에서 취출이 필요하다고 판단된다.

Acknowledgments

본 연구는 산업통상자원부 ‘기계산업핵심기술개발사업’(과제번호: 20013931)의 지원으로 진행하였습니다.

References

-

J. Fan and J. Njuguna, “An Introduction to Lightweight Composite Materials and Their Use in Transport Structures,” Lightweight Composite Structures in Transport, Elsevier, pp.3-34, 2016.

[https://doi.org/10.1016/B978-1-78242-325-6.00001-3]

-

F. Ohlsson, “Weight Reduction by Optimized Reinforcement Structures,” Lightweight Composite Structures in Transport, Elsevier, pp.191-215, 2016.

[https://doi.org/10.1016/B978-1-78242-325-6.00008-6]

-

X. Cui, H. Zhang, S. Wang, L. Zhang and J. Ko, “Design of Lightweight Multi-material Automotive Bodies Using New Material Performance Indices of Thin-walled Beams for the Material Selection with Crashworthiness Consideration,” Materials & Design, Vol.32, No.2, pp.815-821, 2011.

[https://doi.org/10.1016/j.matdes.2010.07.018]

-

J. Markarian, “Long Fibre Reinforced Thermoplastics Continue Growth in Automotive,” Plastics, Additives and Compounding, Vol.9, No.2, pp.20-24, 2007.

[https://doi.org/10.1016/S1464-391X(07)70025-9]

-

P. K. Mallick, Fiber-reinforced Composites: Materials, Manufacturing, and Design, 3rd Edn., CRC Press, Florida, 2008.

[https://doi.org/10.1201/9781420005981]

-

C. Subramanian and S. Senthilvelan, “Abrasive Behavior of Discontinuous Fiber Reinforced Polypropylene Material,” Industrial Lubrication and Tribology, Vol.62, No.4, pp.187-196, 2010.

[https://doi.org/10.1108/00368791011051044]

-

Y. Xu, S. Zhu, Z. Zhang, M. Yu and X. Yuan, “A New Way of Strengthening and Toughening for Carbon Fiber Reinforced Polyphenylene Sulfide (CF/PPS) Composites via Matrix Modification,” Journal of Wuhan University of Technology-Materials Science Edition, Vol.32, No.6, pp.1318-1322, 2017.

[https://doi.org/10.1007/s11595-017-1747-y]

-

S. Alwekar, P. Yeole, V. Kumar, A. A. Hassen, V. Kunc and U. K. Vaidya, "Melt Extruded Versus Extrusion Compression Molded Glass-polypropylene Long Fiber Thermoplastic Composites," Composites Part A: Applied Science and Manufacturing, Vol.144, 2021.

[https://doi.org/10.1016/j.compositesa.2021.106349]

-

T. D. Papathanasiou, M. S. Ingber and D. C. Guell, “Stiffness Enhancenment in Aligned, Short-fiber Composites: A Computational and Experimental Investigation,” Composites Science and Technology, Vol.54, No.1, pp.1-9, 1995.

[https://doi.org/10.1016/0266-3538(95)00025-9]

-

D. Teixeira, M. Giovanela, L. B. Gonella and J. S. Crespo, “Influence of Flow Restriction on the Microstructure and Mechanical Properties of Long Glass Fiber-reinforced Polyamide 6.6 Composites for Automotive Applications,” Materials & Design, Vol.47, pp.287-294, 2013.

[https://doi.org/10.1016/j.matdes.2012.12.030]

-

S. Alwekar, P. Yeole, V. Kumar, A. A. Hassen, V. Kunc and U. K. Vaidya, “Melt Extruded Versus Extrusion Compression Molded Glass-polypropylene Long Fiber Thermoplastic Composites,” Composites Part A: Applied Science and Manufacturing, Vol.144, Paper No.106349, 2021.

[https://doi.org/10.1016/j.compositesa.2021.106349]

- S. Wijskamp, Shape Distortions in Composites Forming, Ph. D. Dissertation, University of Twente, Enschede, 2005.

-

D. Dorr, T. Joppich, D. Kugele, F. Henning and L. Karger, “A Coupled Thermomechanical Approach for Finite Element Forming Simulation of Continuously Fiber-reinforced Semi-crystalline Thermoplastics,” Composites Part A: Applied Science and Manufacturing, Vol.125, Article No.105508, 2019.

[https://doi.org/10.1016/j.compositesa.2019.105508]

-

T. J. Chapman, J. W. Gillespie, R. B. Pipes, J. -A. E. Manson and J. C. Seferis, “Prediction of Process-Induced Residual Stresses in Thermoplastic Composites,” Journal of Composite Materials, Vol.24, No.6, pp.616-643, 1990.

[https://doi.org/10.1177/002199839002400603]