전기자동차용 감속기의 체인계 적용을 통한 효율 및 소음 개선

Copyright Ⓒ 2022 KSAE / 195-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Fossil fuels lead to environmental problems and global warming due to the increase of greenhouse gases in the environment. Reducing the volume of greenhouse gases has become the primary policy task of advanced countries that manufacture vehicles. These environmental factors have decreased the combustion engine vehicle market, and increased the hybrid and electric vehicle market around the world. Combustion vehicles essentially need a transmission, while electric vehicles require a reducer. The current reducer has gear sets, which affect the reduction ratio, and chains could be applied to the reducer, instead of a gear. Applying chains could improve efficiency and the NVH of the reducer. This paper aimed to demonstrate efficiency through bench testing. The result showed that the method of applying chains could be improved. NVH performance bench testing was also conducted, resulting to improvement.

Keywords:

Gear, Helical gear, Chain, HY-VO chain, Reducer키워드:

기어, 헬리컬 기어, 체인, 하이보 체인, 감속기1. 서 론

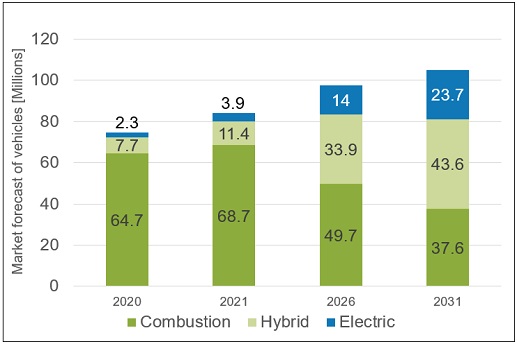

화석연료는 수세기 동안 자동차 개발의 주요 에너지원이었다. 하지만 화석연료의 매장량은 한정되어 있으며 대기오염의 문제를 갖고 있어, 최근 전기자동차의 개발 및 생산이 증가하고 있는 추세이다. 전기자동차는 고전압 배터리에서 전기에너지를 전기모터로 공급하여 구동력을 발생시키는 차량으로, 화석연료를 전혀 사용하지 않는 무공해 차량이기 때문에 화석연료의 한정된 매장량과 환경오염 문제에 대한 대안으로 활발한 연구가 진행되어 왔다. 최근 들어서는 배터리 기술 발전으로 내연기관 자동차와 비슷한 수준의 주행거리를 확보함으로써 그 성장 가능성이 더욱 증대되고 있다. 이러한 최근 동향으로 자동차 세계시장에서도 내연기관 자동차의 비율은 점차 줄어들고 하이브리드 및 전기자동차의 비율이 대폭 증가하여 향후에는 하이브리드와 전기자동차가 내연기관의 점유율을 앞지르기 시작할 것으로 예측되고 있다. Fig. 1은 전기자동차의 점유율을 나타낸 것으로 2021년까지는 내연기관 자동차의 비중이 높지만 5년 뒤인 2026년부터는 하이브리드와 전기자동차의 비중이 늘어나 내연기관 자동차와의 격차가 확연히 줄어드는 것을 확인할 수 있다. 그리고 2031년에는 하이브리드와 전기자동차의 비중이 67.3 %로 내연기관을 확실히 앞지르는 것으로 예상된다.1)

내연기관 자동차의 변속기처럼, 전기자동차에는 감속기가 탑재된다. 감속기는 모터의 동력을 자동차 각 차축에 전달하는 가장 중요한 부품으로 주로 기어 드라이브가 적용되어 내연기관 자동차의 변속기의 효율 증대와 소음 저감이 개발 과정에서 항상 연구되어 온 것처럼 전기자동차의 감속기에서도 동일한 문제 해결을 위하여 연구가 지속되고 있다.

본 논문을 통해서 감속기에 체인 드라이브를 적용했을 때의 효율성 증대와 소음 저감 효과를 소개하고자 한다. 대상 평가를 통해 체인 드라이브의 효율성 증대를 확인하였으며 소음 평가를 통해서 전체 소음 및 피치 소음 저감 효과를 확인하였다.

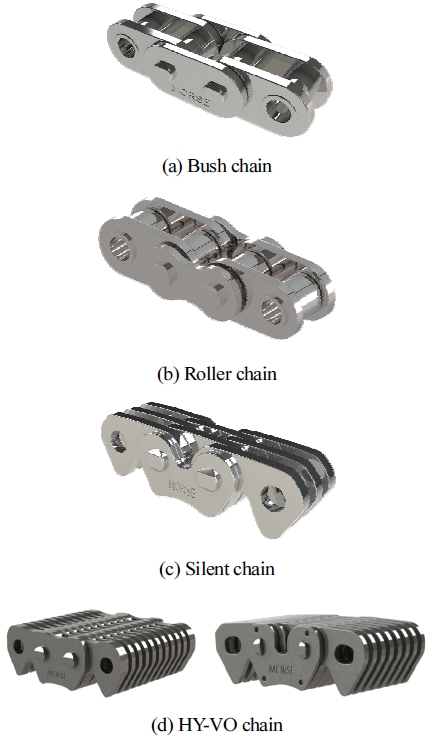

2. 체 인

체인은 스프로켓과의 결합을 통해 한 축 중심선에서 다른 축 중심선으로 동력을 전달하는 동력 장치로써, 기어의 역할과 동일하다. Fig. 2는 체인의 종류별 형상을 나타낸 것으로 체인은 구성부품의 특성에 따라 분류되고 사일런트(Silent) 체인, 롤러(Roller) 체인, 부시(Bush) 체인 및 하이보(HY-VO) 체인이 이에 해당한다.

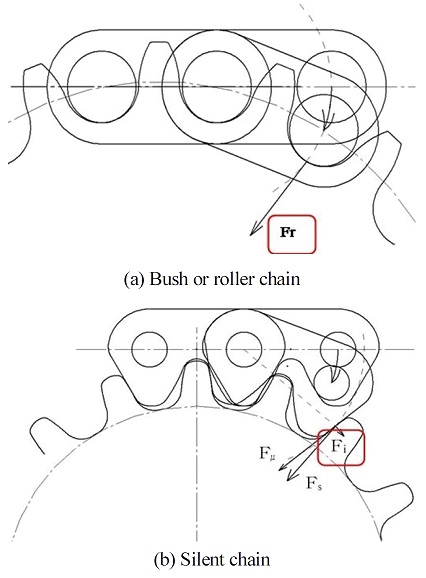

부시 체인은 부시와 핀이 링크 플레이트에 압입공정을 통해 조립되고 내마모성이 우수하다. 롤러체인은 부시체인에 롤러가 추가된 형상으로 부시 링크 플레이트 사이에 롤러가 조립되어 베어링 역할을 수행하며 부시체인의 소음을 다소 감소시켜주는 역할을 한다. 체인 내마모성이 다소 유리하고 부시 체인 대비 소음도 유리하다. 사일런트 체인은 링크에 치형상을 적용하여 미끄럼 접촉을 통해 스프로켓 접촉하며 구동한다. 그래서, 타 체인과 비교하여 체인소음에 상당히 유리하고 고속 회전에 대한 체인강도가 상대적으로 유리하여 일반적으로 자동차 부품에 적용한다. Fig. 3은 사일런트 체인의 소음저감 원리를 설명한다. 부시체인이나 롤러체인은 스프로켓과 맞물릴 때 부시나 롤러가 스프로켓 치저면에 접촉하며 체인거동으로 발생하는 충격에너지가 그대로 스프로켓에 전달되고 소음이 발생한다. 사일런트 체인의 경우 링크에 치형상이 적용되어 스프로켓 치(Tooth)와 미끄럼접촉으로 충격에너지가 감소되어 치 맞물림 시 발생하는 소음을 줄일 수 있다.

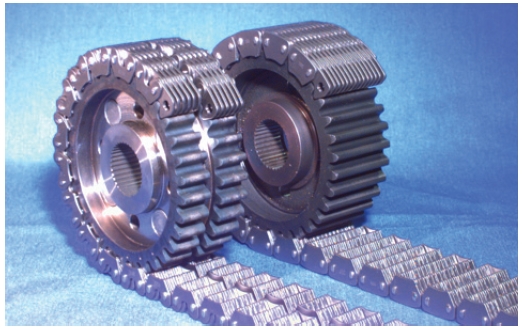

전기자동차의 감속기는 높은 회전속도를 가지는 모터와 연결이 되며 고속의 회전속도는 원심력이 크며 이는 전달하는 동력도 크기 때문에 우수한 강성의 체인 적용이 필요하다. 이에 적합한 체인으로 하이보(HY-VO) 체인이 있다. 하이보 체인은 체인의 폭이 사일런트 체인보다 크며 핀과 핀 사이의 피치 또한 크다. 핀의 형상에 따라 라운드 형상 및 사다리꼴 형상의 핀으로 분류된다.

3. 하이보(HY-VO) 체인

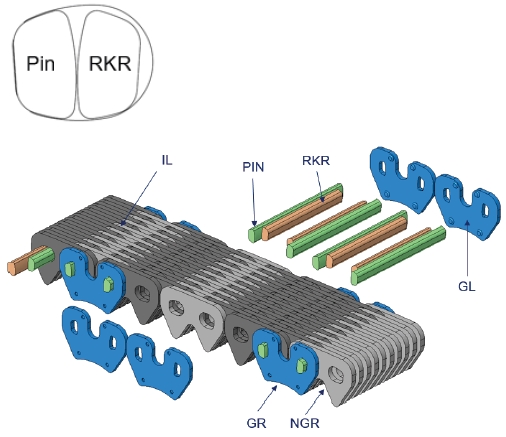

하이보(HY-VO) 체인은 High Velocity and High Capacity And, Involuted Tooth의 의미로 명명되었으며, 자동차에서 2개 이상의 샤프트를 스프로켓을 통해 회전시켜 동력을 전달하는 부품으로서 내마모성과 마찰성능이 우수하고 소음에도 유리하다.

Fig. 4는 하이보 체인의 구성품을 나타낸 것으로라커는 체인 링크를 연결해주는 사다리꼴의 형상을 하고 있으며, 같은 형상의 핀과 서로 반대 방향으로 접촉되어 체인에 조립된다. 이러한 구조는 핀과 라커, 그리고 링크 상호간의 접촉 면적을 증대시켜 우수한 마찰성능과 내마모성을 가질 수 있게 한다. 또한, 내부 링크를 핀과 라커 두 개로 지지해 주며, 기본적으로 링크 두께가 두껍고 체인의 폭이 크기 때문에 체인의 강도도 우수하다.2) 하이보 체인의 또 하나의 장점은 소음 저감이다. 하이보 체인의 내측 링크는 형상이 다른 두 가지의 링크를 하나의 체인에 적용한다. 각 열에는 동일한 링크가 조립되나 열과 열은 서로 다른 링크가 무작위 패턴을 구성하여 체인과 스프로켓이 반복적으로 맞닿을 때 발생하는 피치 노이즈를 저감 시킨다. 이 원리는 타이어의 무작위 패턴 원리와 동일하다.

4. 모터 감속기

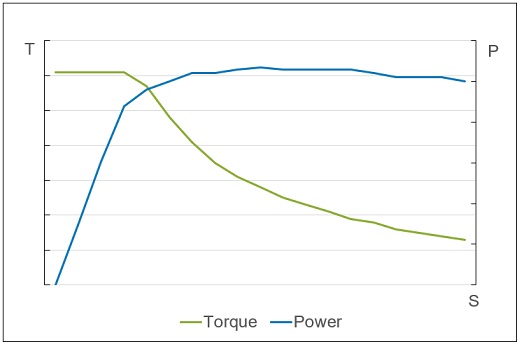

내연기관 자동차 엔진에서는 저속 구간의 부족한 토크를 증대할 필요가 있기 때문에 다단 변속기를 이용하여 엔진 속도 구간별로 기어비를 변환시켜 차량의 주행상태에 맞는 효율적인 토크 변환을 가능하게 한다. 이러한 자동차의 엔진과는 달리, 전기자동차의 모터는 저속 구간부터 최대 토크를 발생시키고 최대 출력에 도달하는 회전수까지 최대 토크가 일정하게 유지된다. 최대 출력에 도달한 후에는 회전속도가 고속으로 증가할수록 토크가 감소하지만 출력은 일정하다.

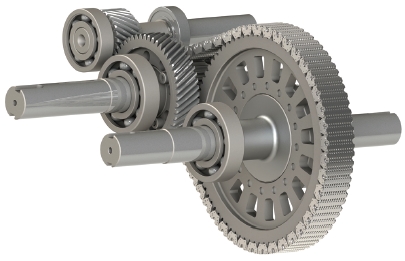

모터의 토크와 출력의 관계 그래프는 Fig. 5를 통해 확인할 수 있다. 고회전이 될수록 토크는 줄어드는데, 초고속 영역에서는 회전수보다는 부족한 토크를 더 필요로 하게 된다. 이 때, 감속기는 고속의 모터 회전수를 줄이고 토크를 끌어올려 효율적인 운행이 가능하게 한다. 일반적으로 Fig. 6과 같이 1단 감속기어를 적용한 감속기를 사용하고 감속비는 8∼9:1를 적용한다. 최근 양산되고 있는 감속기는 기어 드라이브로 구성된다. 모터의 구동축과 연결되는 감속기의 입력축에는 모터 회전을 전달하기 위한 기어가 조립되고, 아이들 축에 조립되어 있는 기어와 맞물리게 된다. 아이들 축의 기어가 크므로, 여기서 1차 감속을 한다. 아이들 축에는 또 다른 작은 기어가 조립이 되고 이 기어는 감속기의 출력축에 조립된 기어와 맞물린다. 여기서 2차 감속을 하게 되며, 1차와 2차의 기어비의 곱이 감속기의 총 감속비가 된다. 1차와 2차 기어를 적용하여 8∼9:1에 상당하는 기어비를 적용할 수 있다.

4.1 체인적용 이점

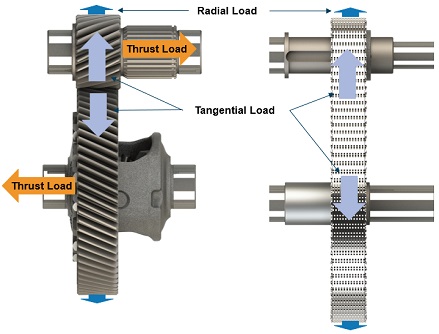

감속기의 기어 드라이브는 서로 맞물려 모터가 구동할 때 각 기어에 회전방향 하중(Radial load) 및 접선 하중(Tangential load)이 발생하여 동력을 전달한다. 그리고 각 기어의 기어비만큼 감속을 하고 토크를 증가시키는 역할을 한다. 동력전달 효율과 소음에 우수한 헬리컬 기어가 주로 사용된다. 기어 치가 비스듬히 경사진 나선각의 형상을 하고 있는 헬리컬 기어는 맞물림 시 접촉선이 길어서 회전 시 동력전달이 원활하고 소음에 유리하다. 그러나, 헬리컬 기어치가 갖는 나선각 때문에 축방향의 추력(Thrust load)이 발생3)하고 이를 상쇄하기 위하여 테이퍼 베어링의 적용이 필요하다. 테이퍼 베어링의 적용에 따른 추력 발생으로 인한 동력전달 손실을 개선하기 위하여 기어치의 형상이 단순하고 상대적으로 제작이 용이한 스퍼 기어를 적용하기에는 동력전달 및 소음의 측면에 한계가 명확한 상태이다.

체인의 경우 치형에 나선각이 없어 추력이 발생하지 않는다. 그래서, 추력의 상쇄를 위한 테이퍼 베어링을 적용할 필요가 없으며 일반 베어링을 적용할 수 있다. 또한, 추력으로 인한 동력의 손실을 고려할 필요가 없어 감속기에 체인을 적용할 경우 장점으로 작용한다. Fig. 7은 감속기에 헬리컬 기어와 체인을 적용할 경우 구동 시 발생하는 하중을 비교한 것이다.

감속기에 체인을 적용하면 얻을 수 있는 다른 이점은 소음을 저감할 수 있다는 것이다. 기어와 기어가 서로 맞물리며 작동할 때 기어 치합 소음이 발생한다. 치합 소음에는 여러가지가 있을 수 있지만 가장 문제가 되는 간섭음인 화인소음(Whine noise)이 대표적이다.4) 이에 대한 대책 방안으로 기어치의 형상을 수정하는 등의 연구가 발표되고 있지만 맞물림 과정에서 동력을 전달하는 기어의 특성상 소음 저감에 한계가 있다.

체인도 기어와 마찬가지로 체인치형과 스프로켓이 서로 맞물리며 작동하기 때문에 화인소음이 발생한다. 그러나, 단일 부품인 기어에 반해, 링크와 핀의 조립으로 제작되는 체인은 서로 다른 치형의 링크를 조합하거나 링크의 치형 수정 등 소음 저감의 폭이 다양하다. 또한, Fig. 8과 같이 2개의 체인을 2분의 1 피치씩 편차를 두어 조립하는 Gemini 체인과 같은 방식을 적용하는 방식도 존재한다.

현재 양산중인 하이보 체인도 화인소음을 저감하기 위하여 각기 다른 치형을 가진 두 가지 종류의 링크를 하나의 체인에 무작위로 배열하여 조립한다. 이는 타이어가 노면과 접촉할 때 고주파성 화인 소음5)이 유발되어 이를 저감하기 위하여 패턴 형상을 무작위로 생성하는 것과 유사한 방식으로 무작위로 배열된 링크의 치형은 스프로켓과 맞물릴 때 충격에너지가 감소하여 이 때 발생하는 소음이 감소하고 소음 발생 시점도 분배하여 화인소음을 저감 시킨다.

4.2 동력전달 효율

전기자동차의 모터는 빠른 속도로 회전하여 체인드라이브 구성부품에 원심력에 의한 응력이 발생하게 된다.6) 그러므로, 다양한 체인종류 중, 고강도의 사일런트 체인인 하이보 체인을 적용하는 것이 적합하다. 감속기에는 1차 및 2차 감속기어로 불리는 2쌍의 기어가 조립되어 작동하는데, 기어 대신 체인을 적용할 경우 상대적으로 저속에서 높은 효율을 발휘하므로 2차 감속기어를 대체하는 것이 좋다. 2차 기어를 구성하는 한 쌍의 기어 대신 체인을 조립하기 위하여 축에 스프로켓을 조립하고 체인을 이용하여 스프로켓이 연결되어 동력을 전달하게 된다.

Fig. 9는 2차 감속기어 대신 체인을 적용한 시험 샘플 사진이다. 기어, 베어링 및 샤프트는 양산 사양의 감속기부품 그대로 사용하였으며 체인 및 스프로켓은 2차 감속기어를 대체하여 적용하였다. 평가는 감속기어 및 체인을 구동할 수 있는 시험 장치를 설계하여 제작 후 최대속도 7,000 RPM 및 최대 토크 300 Nm의 출력의 성능을 가진 시험 장치로 진행하였다. 효율은 시험 장치에서의 샤프트 속도와 샤프트 토크를 측정하여 계산할 수 있는데, 측정된 속도와 토크를 이용하여 입력, 출력 및 손실 동력을 계산하여 효율을 구할 수 있다. 동등한 조건의 비교를 위하여 2차 기어의 크기에 상당하는 스프로켓을 적용하였으며 동일한 기어비를 유지한 후 효율 평가를 진행하였다.

동력전달효율 측면에서 속도 및 토크 전 구간에서 체인을 적용한 샘플이 기어로 구성된 감속기보다 좋은 성능을 나타내고 있다. Table 1은 기어 대비 체인을 적용하였을 때 개선된 효율 성능을 백분율로 환산한 것으로, 전 속도 영역에서 토크의 변화와 무관하게 0.1∼0.8 % 수준의 효율이 개선된 것을 확인할 수 있다.

4.3 소음 성능

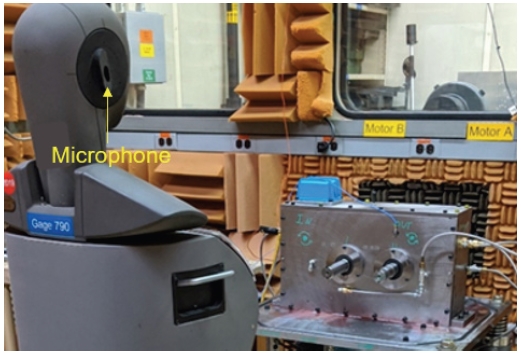

소음평가는 각각 기어와 체인 시험 스탠드를 무향실에 설치하여 진행하였다. 소음 평가 역시 기어에 상당하는 크기의 스프로켓을 적용하여 동일한 기어비를 유지하였다. 시험장치의 최대 회전속도는 4,000 RPM까지이며 하중은 적용하지 않았다. 소음은 마이크로폰을 이용하여 측정하였으며, 마이크로폰을 통해 입력되는 압력파는 전기신호로 변환되어 SPL(Sound Pressure Level)로 나타난다. 마이크로폰의 측정 위치는 시험 장치로부터 약 1.4 m 거리에서 측정되었다. Fig. 10은 시험 장치에 대한 대략적인 형상을 확인할 수 있는 사진이다.

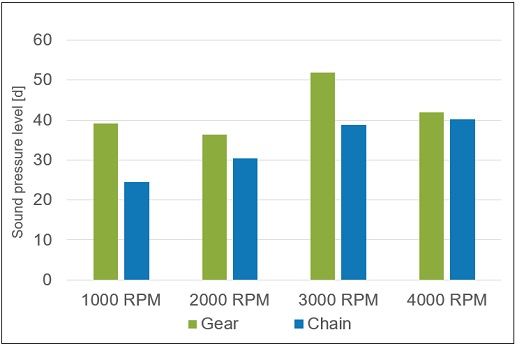

평가 결과, 체인이 기어보다 좋은 소음 성능을 보여주었다. 속도 구간별로 비교하면 1,000 RPM에서 가장 좋은 성능을 보여주었고 4,000 RPM에서는 거의 동등한 성능을 보여주었다. Fig. 11의 그래프에서 각각의 회전속도에서의 소음 성능 결과를 확인할 수 있다.

다만, 현재 사용되는 대부분 전기차의 구동모터는 10,000 RPM을 초과하고 더 고속화 되는 추세인 것을 감안한다면 최대 속도 4,000 RPM 영역까지의 평가 결과는 한계점이 있다. 향후 고속 회전영역에서의 추가적인 검토 및 평가가 필요하다.

5. 결 론

이번 시험에서는 전기자동차 감속기에 체인을 적용하여 동력전달 효율 및 소음 평가를 진행하였고, 다음과 같은 결과를 확인할 수 있었다.

- 1) 동력전달 효율은 체인을 적용했을 때 1,000 RPM에서 가장 큰 개선 효과가 나타났으며 고속 영역일수록 개선 효과가 감소되었다.

- 2) 감속기의 피치소음은 체인을 적용했을 때 1,000 RPM 구간에서 가장 큰 개선 효과가 나타났으며, 본 시험에서의 최대 속도인 4,000 RPM에서는 개선 효과가 감소되어 동등 수준까지의 소음 결과를 보여주었다.

- 3) 이번 시험에서 감속기에 체인을 적용하였을 때 효율 및 소음의 개선 효과를 확인하였으나, 고속 영역에서의 추가 검증을 통해서 개선 효과를 확인할 필요가 있다.

Nomenclature

| T : | torque, Nm |

| P : | power, kW |

| W : | power, W |

| S : | speed, rpm |

| d : | sound pressure level, dBA |

Subscripts

| GR : | guide row |

| NGR : | non guide row |

| IL : | inside link |

| GL : | guide link |

| RKR : | rocker |

References

- M. Junker, Electric Vehicle Transmission Market PLST Project BEV Chain Drive, 2021.

- G. Baddaria, G. Giansiracusa and K. Adams, Functional Statement: Inverted Tooth Driveline Chain, DG-CP- FS-004 Inverted Tooth Driveline Chain, 2015.

- J. H. Lee, M. E. Song and J. H. Min, “The Study for Helical Gear Bending Stress,” KSAE Annual Conference Proceedings, pp.205-206, 2014.

- M. H. Bae and N. G. Park, “An Investigation on the Method of Tooth Modification for Noise Suppression of Gear Transmission,” Transactions of KSAE, Vol.6, No.6, pp.243-251, 1998.

- J. H. Lee, “A Study of Design Modification on the Wheel Guard for Tire Pattern Noise Reduction,” KSAE Spring Conference Proceedings, pp.601-602, 2016.

- S. H. Wi, S. G. Lee, J. Y. Ryu, Y. H. Jung and M. S. Lim, “Design of Ultra-high-speed Motor for Electric Turbo Charger Considering Mechanical Stiffness,” KSAE Fall Conference Proceedings, pp.149-152, 2019.