저전압 배터리를 적용한 소형 전기차용 구동모터 설계

Copyright Ⓒ 2022 KSAE / 194-10

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Eco-friendly vehicles can be broadly classified into BEVs, PHEVs, and HEVs according to the proportion of electric motors in the vehicle’s power requirements. Currently, the most common eco-friendly vehicles are HEVs. However, the proportion of BEVs will continue to increase in the future. If the charging time of electric vehicles can be shortened and the mileage per charge can be increased, most future eco-friendly cars will be electric vehicles. Once electric vehicles become popular, both general passenger cars and small electric vehicles for short-distance movement will also become popular. There are many things to consider when designing a motor because a small electric vehicle with low voltage requires a large current to drive the motor due to its small voltage and battery capacity. In this paper, in order to design a low voltage driving motor, a design technique was studied to minimize input current, while considering the back electromotive force of the motor under load. Furthermore, the Finite Element Method(FEA) was used to design the Interior Permanent Magnet Synchronous Motor (IPMSM) to increase power density and reduce torque ripple. In order to verify the validity of this paper, a motor designed with a proposed design technique was manufactured, and its performance characteristics were evaluated.

Keywords:

Low voltage battery, BEV, IPMSM, FEM, Max current키워드:

저전압 배터리, 전기자동차, 매입형 영구자석 동기모터, 유한요소법, 최대전류1. 서 론

자동차는 국내총생산(GDP)의 3 % 이상을 차지하는 핵심 산업의 하나로 인간의 삶을 윤택하게 해주는 제품이다. 자동차 완성 업체뿐만 아니라 약 25,000개에 달하는 자동차 부품을 생산/공급하는 국내 자동차부품전문기업들까지 포함하면 자동차는 국가 경제에 기여하는 바가 매우 크다. 이러한 자동차는 환경오염, 화석연료, 미세먼지 등에 대한 관심이 높아지면서 일반적인 내연기관 자동차에서 친환경 자동차로 변화하고 있다. 특히 전기자동차는 1회 충전 당 주행 거리가 짧아 대중화되기에는 현실적으로 무리가 있다라는 편견이 있었지만 최근에는 완성도가 높은 전기자동차가 다수 양산되면서 국내외 완성차 업체들은 앞 다투어 기술개발에 투자하고 있다.

전기자동차가 대중화 되면 각 가정에는 일반적인 전기자동차 뿐만 아니라 근거리용 소형 전기자동차도 함께 보편화 될 것이다. 전기자동차의 핵심 부품은 배터리, 모터, 전력변환장치(인버터/컨버터)이다. 따라서 자동차 완성 업체가 아니더라도 산업용 모터 및 인버터/컨버터를 개발했던 업체라면 충분히 소형 전기자동차를 개발 할 수 있다. 또한 엔진 및 트랜스미션과 같은 기계 부품 등을 개발 했던 업체들도 전기자동차 핵심 부품 개발에 투자하고 있다.

소형 전기자동차는 출퇴근 및 마트 등 근거리용으로 적합하기 때문에 배터리 용량 및 전압이 낮은 것이 특징이다. 배터리 용량 및 전압이 낮을 경우 전기자동차 개발 비용에 대부분을 차지하고 있는 배터리 가격을 낮출 수 있어 많은 장점이 있다. 하지만 전압이 낮을 경우 출력 확보를 위해 모터에 인가되는 전류가 높아 이에 따른 추가적인 설계가 필요하다. 저전압 및 대전류용 모터는 고속운전특성이 좋지 않고 대전류가 인가되기 때문에 제어기 사양이 높아야 한다. 그리고 코일선경이 크거나 소선수 및 병렬회로수가 많아져서 제작성도 다소 떨어진다. 또한 제작하면서 발생되는 오차로 인해 발생되는 역기전력 차이가 크다면 인가되는 전류 오차 범위는 더욱 커지기 때문에 제작성 및 이를 고려한 설계가 반드시 필요하다.1,2)

본 논문에서는 48 V 배터리 시스템을 적용한 소형전기자동차용 구동모터를 설계하였다. 저전압 배터리를 사용하기 때문에 고속운전특성을 고려하기 위한 회전자 형상 및 역기전력 선정이 매우 중요하다. 이를 위해 회전자에 영구자석을 삽입하는 IPMSM으로 설계하였으며 역기전력에 따른 특성해석을 통해 고속에서의 성능, 최대전류, 효율, 역률 등을 고려하여 설계하였다. 또한 공간고조파를 줄이기 위한 영구자석 및 배리어 형상 설계를 하였다. 그리고 본 논문의 타당성을 검증하기 위해 설계된 모델을 제작하여 평가하였다.

2. 본 론

2.1 소형 전기차용 구동모터 사양

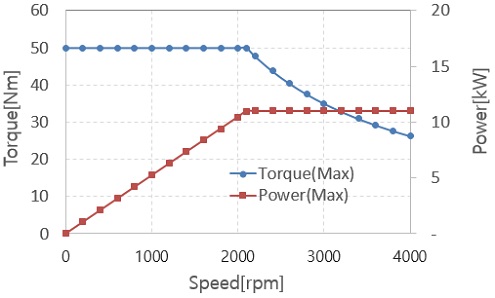

소형 전기자동차가 구동될 수 있는 부하조건이 산정되면 구동모터의 사양이 결정되고 모터를 구동하기 위한 배터리 전압 및 제어기 전류사양을 결정해야 한다. 본 논문에서는 48 V 시스템으로 모터 최대출력은 11 kW 이다. Fig. 1은 소형 전기차용 구동모터의 속도-토크 곡선을 나타내고 있으며, Table 1은 구동모터의 사양 및 제한 조건을 나타내고 있다. 전류 제한 값은 인버터의 냉각성능과 상전류 최대치 기준으로 얼마만큼의 시간동안 공급할 수 있는지에 따라 결정된다. 본 논문에서의 전류제한은 350 Arms 이며 최대전류에 대한 시간 정격은 2분 기준으로 설계하였다.

영구자석의 극수를 결정하는데 가장 중요한 것은 모터의 최대 속도와 IGBT 스위칭 주파수에 의해 결정된다. 전류벡터제어가 가능한 PWM 횟수는 전기각 한주기 동안 최소 10번 이상이다. 그 이하가 될 경우 시간고조파가 증가하여 제어성능이 떨어지고 고속에서 특성을 만족시키지 못할 수도 있다. 본 논문의 IGBT 스위칭 주파수는 8 kHz이고, 최대 속도는 4,000 rpm이다. 스위칭 주파수를 더 올릴 경우 스위치가 동작할 때 발생되는 로스 및 턴/오프 저항에 의한 손실로 인해 인버터에서 발생되는 열이 증가하여 다양한 문제가 발생된다. 이러한 조건들을 고려하여 8극으로 설계하였다. 슬롯 수 결정은 극수와 슬롯 수 조합에 따라 전동기 특성이 많이 변하고 제작비용과도 연관되기 때문에 운전특성과 시스템 개발 방향에 맞추어 결정해야 한다.3,4) 본 논문에서는 8극 48슬롯으로 설계하였다. 또한 배터리가 저 전압임을 고려하여 고속에서 릴럭턴스 토크를 활용할 수 있고 고속에서의 특성이 우수한 IPMSM 타입으로 설계하였다.

2.2 소형 전기자동차용 구동모터의 역기전력 산정

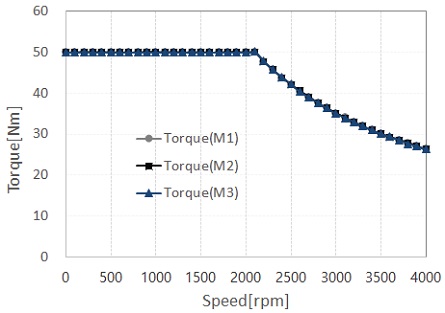

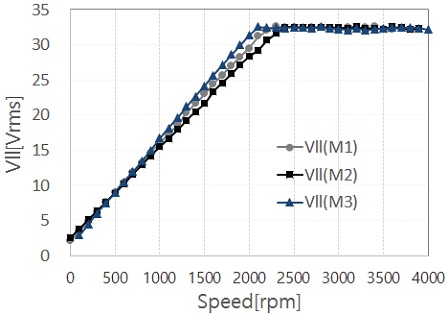

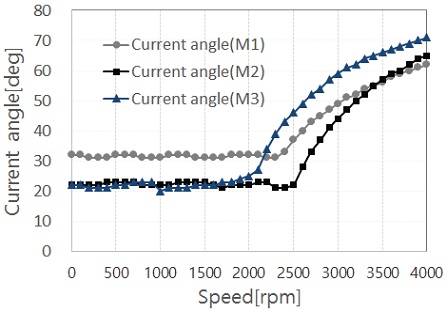

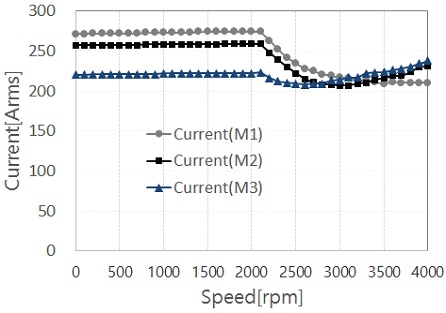

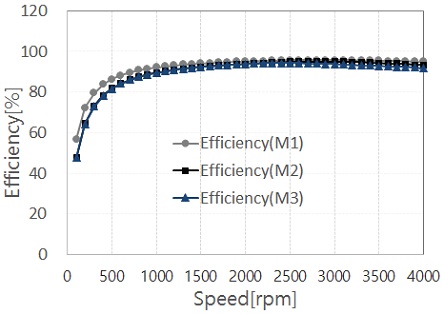

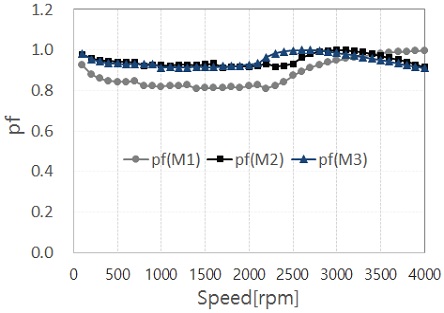

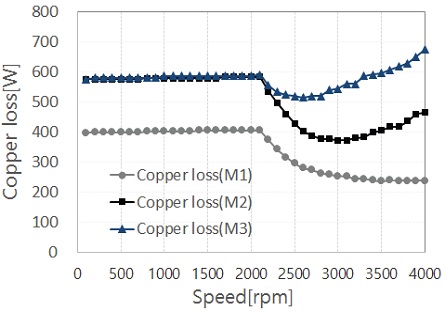

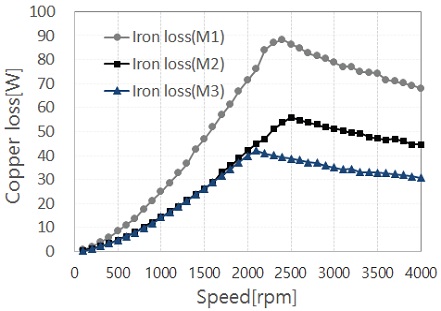

본 절에서는 역기전력에 따른 저전압용 구동모터의 특성을 분석하였다. 구동모터 사이즈는 인버터 내압에 따른 역기전력 산정, 전류밀도, 냉각방식에 따라 크게 달라진다. 모터 사이징 설계를 위해 다양한 것들을 고려해야 하지만 본 논문에서는 저속 및 고속 특성을 고려한 역기전력 산정한 후 사이즈를 결정하였다. Table 2는 역기전력에 따른 설계 된 모델의 결과를 보여주고 있다. 회전자 및 고정자 형상은 동일하며 턴수와 적층길이로 역기전력 값을 계산하였다. Fig. 2는 역기전력에 따른 속도-토크 곡선을 보여주고 있으며 모두 고속영역까지 성능을 만족한다. Fig. 3은 역기전력에 따른 전압특성을 보여주고 있다. Model 1은 2,300 rpm, Model 2는 2,500 rpm, Model 3은 2,100 rpm에서 전압제한에 도달하는 것을 볼 수 있다. Model 2는 가장 늦게 전압 제한에 도달하기 때문에 더 넓은 운전이 가능하고 고속영역에서 출력확보를 위해 증가는 전류상승을 줄일 수 있다. 또한 Fig. 4에서 보는 것과 같이 약자속제어가 시작되는 속도가 늦어져서 고속에서의 전류위상각이 크지 않아 고속에서의 제어성을 높일 수 있다. Fig. 5는 역기전력에 따른 전류특성을 보여주고 있다. 일반적으로 최고속도에서 모터에 들어가는 전류는 정토크 구간에서 들어가는 전류보다 작다. 하지만 Model 3 같은 경우는 역기전력이 크게 설계되어 약자속 제어를 위해 고속에서 전류가 많이 인입되는 것을 볼 수 있다. 그리고 Model 1은 역기전력이 작아 50 Nm를 발생하기 위한 전류가 가장 높다. Fig. 6과 7은 효율 및 역률특성을 보여주고 있다. Model 3은 역기전력이 가장커서 전류는 가장 작지만 효율 및 역률 특성이 가장 나쁜 것을 볼 수 있다. 이는 Fig. 8과 9에서 보여주고 있는 동손 및 철손 특성을 통해 알 수 있다. Model 1은 전류가 높지만 저항이 작기 때문에 동손이 작다. 하지만 사이즈가 크기 때문에 3개의 모델 중 철손이 가장 크다. 이와 반대로 Model 3은 전류는 작지만 저항이 크기 때문에 동손이 크고, 최대 속도에서 약자속 제어를 위한 전류가 많이 인가되기 때문에 동손이 급격이 증가한다. 하지만 사이즈가 가장 작기 때문에 철손은 가장 작다. 고속영역에서의 전류특성, 효율, 역률, 전압제한, 사이즈 등 전반적인 특성을 고려할 때 Model 2가 가장 이상적이다.

2.3 매입형 영구자석 구동모터 설계

역기전력에 따른 특성을 분석하고 Model 2로 상세설계를 하였다. 영구자석 모터 설계 시 영구자석의 형상 및 사이즈 설계는 매우 중요하다. 그중에서도 극 간격에 대한 자석폭의 비율을 극호비라 하는데 극호비에 따라 토크리플, 코깅토크, 역기전력 THD 등에 많은 영향을 준다. 영구자석 모터는 극당 상당 슬롯수와 상관없이 극호비가 70∼80 %에서 공간고조파가 최소화 된다.5,6)

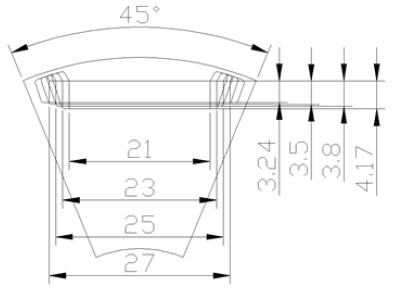

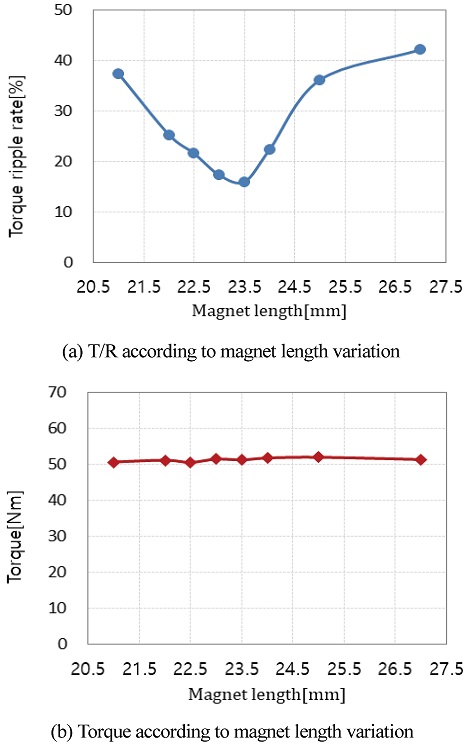

본 절에서는 동일한 출력을 발생시키기 위해 영구자석의 체적을 동일하게 하고 영구자석의 폭을 변화 하면서 토크리플을 최적화 하는 설계를 하였다. Fig. 10은 영구자석 폭에 따른 회전자를 보여주고 있다. 영구자석의 폭을 2 mm씩 변화 시켰으며 토크리플이 최저가 되는 포인트에서는 0.5 mm씩 영구자석 폭을 가변하여 최적화 설계를 하였다. Fig. 11은 영구자석 폭에 따른 토크리플 특성을 보여주고 있다. 토크리플은 영구자석의 폭이 23.5 mm일 때 최소였으며 이때 극호비는 71 % 이다. 출력은 영구자석의 사용량을 동일하게 하였기 때문에 공극에서의 유효자속량이 유사함으로 거의 변하지 않았다. 또한 배리어 각도에 따라 극호비가 변하게 되어 이를 반영하여 설계하였다.

2.4 저전압용 구동모터 설계결과 분석

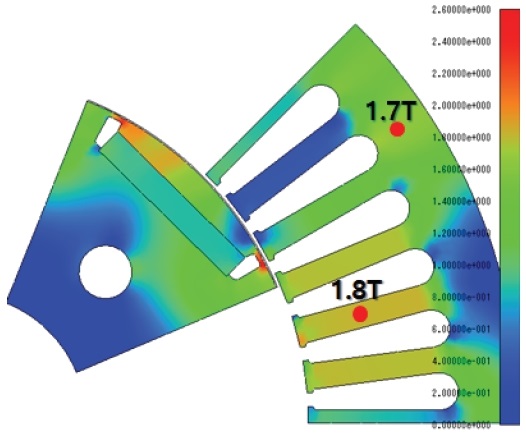

본 절에서는 상세 설계된 모델을 해석하고 분석하였다. Fig. 12는 부하 시 자속분포도를 보여주고 있다. 최대부하 시 Yoke와 Teeth의 포화자속은 1.7 T, 1.8 T이다. 최대 부하로 운전하는 시간이 짧을 지라도 전기강판 특성에 맞도록 설계를 해야 한다.

IPMSM은 인가전압이 허용하는 범위까지 최대토크를 이용하여 정토크 운전하다가 배터리전압이 한계치에 도달하면 약자속제어를 하여 정출력 운전을 한다. 따라서 최대토크를 구하기 위한 특성해석 뿐만 아니라 최대발생토크를 결정하는 전류 위상각, 전압 제한치에 도달하는 속도, 약자속 또는 정출력 운전이 가능한 최대속도 등 IPMSM의 전반적인 제반 특성을 해석하고 분석하는 것이 필요하다. 이러한 제반 특성은 영구자석에 의한 쇄교 자속 Ψa와 Ld, Lq에 따라 현저히 달라진다. 아래 식은 IPMSM의 토크식을 나타내고 있다.7,8)

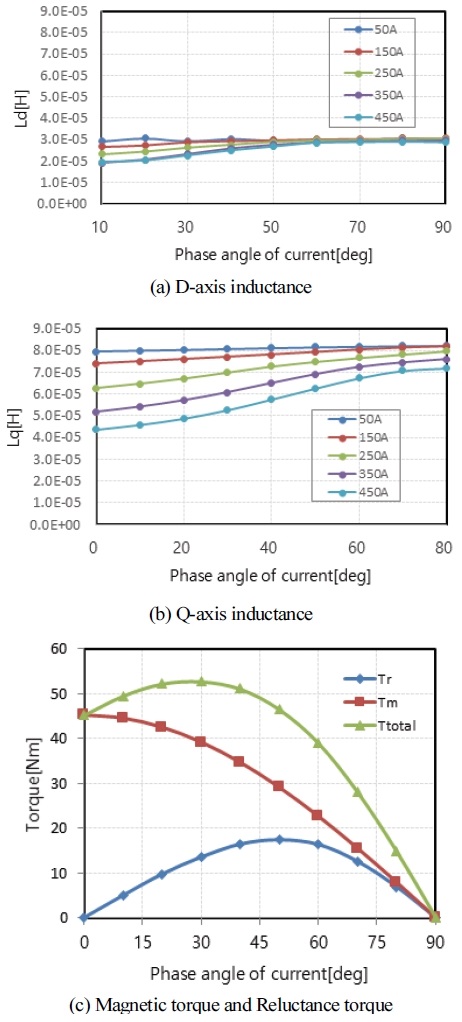

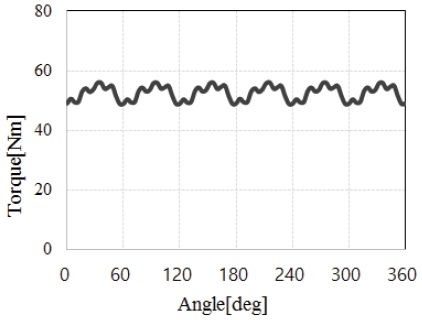

일반적으로 마그네틱 토크를 향상시키기 위해서 영구자석 사용량을 증가시키는 방법이 대부분이다. 즉 식 1항에 나타낸 Ψa를 키우는 것이다. 이 방법은 영구자석 사용량 증가로 인해 가격상승을 불러 온다. 그리고 2항에 나타낸 릴럭턴스 토크를 높이기 위해 영구자석을 2 layer로 설계하여 릴럭턴스 토크를 키울 수 있다. 하지만 이 방법은 마그네틱 토크가 줄기 때문에 원했던 출력을 얻지 못할 수 도 있고 동일한 출력을 내기 위해 모터 사이즈가 커질 수도 있다. 따라서 적절한 마크네틱 토크과 릴럭턴스 토크의 배분이 필요하다. 본 연구에서 설계 된 구동모터는 마그네틱 토크가 75 %, 릴럭턴스 토크가 25 % 수준이다. Fig. 13은 설계된 구동모터의 인덕턴스 및 토크 특성을 보여주고 있다. 만약 구동모터가 고속영역이 중요하고 더 넓은 고속운전이 필요하다면 릴럭턴스 토크를 키우는 방법도 좋지만 소음/진동이 증가할 수 있기 때문에 마그네틱 토크 및 릴럭턴스 토크의 비율은 사양에 맞게 설계하는 것이 바람직하다. Fig. 15는 구동모터의 토크를 보여주고 있다. 50 Nm의 구동을 얻기 위해 283 Arms가 인가되었으며 이때의 전류위상각은 30 deg 이다.

2.5 저전압용 구동모터 평가

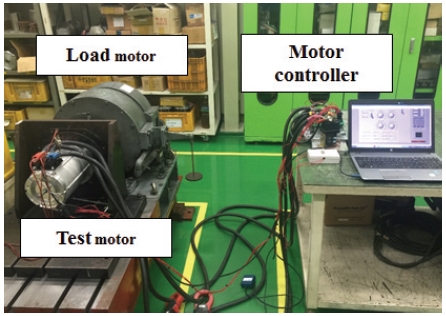

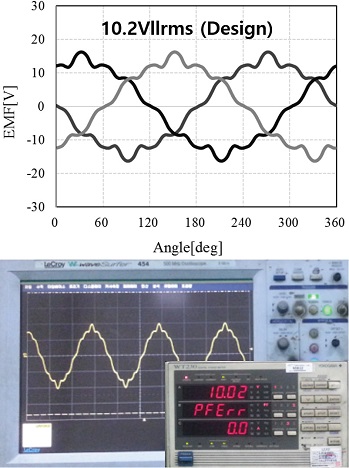

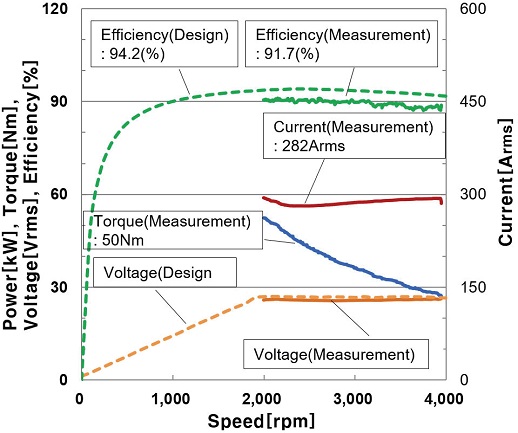

본 논문에서 설계된 저전압용 구동모터의 타당성을 검증하기 위하여 제작 후 실험하였다. Fig. 15는 본 논문에서 설계된 저전압용 구동모터를 실험하기 위한 실험 세트를 보여주고 있다. 제작한 모터의 역기전력 측정은 권선 및 착자 공정이 올바르게 이루어 졌는지 확인할 수 있기 때문에 매우 중요하다. Fig. 16은 1,000 rpm일 때 선간 역기전력 해석결과와 측정결과를 보여주고 있다. 선간 역기전력 해석값은 10.2 Vrms이고 측정값은 10.02 Vrms로 해석결과 대비 1.8 % 정도의 오차를 보였다. Fig. 17은 2,100 rpm부터 4,000 rpm까지 부하시험을 한 결과를 보여주고 있다. 효율은 2.5 %오차를 보였으며 측정된 전류는 유한요소법에 의한 결과 283 Arms와 거의 유사하게 하게 인입되었다. 설계결과와 측정결과의 오차는 해석 시 반영 되지 못하는 기계손, 표류부하손, 측정 오차 등에 의한 것으로 사료된다.

3. 결 론

전기자동차 시대가 시작되면서 소형 전기자동차 또한 급격하게 증가하고 있다. 소형 전기자동차는 근거리를 목적으로 하기 때문에 배터리 용량 및 전압 사양이 낮은 것이 특징이다. 배터리 전압이 낮을 경우 전기자동차에 핵심이라 할 수 있는 모터 설계 시 역기전력의 값은 더욱 중요해진다. 본 논문에서는 저전압용 구동모터 설계를 위해 역기전력에 따른 모터 특성 등을 고려하여 고속에서의 전류가 낮으면서 우수한 성능을 보이는 모터를 설계하였다. 또한 모터 소음/진동에 영향을 주는 공간고조파를 줄이는 설계를 하였다. 그리고 본 논문의 타당성을 검증하기 위해 설계 된 모델을 제작하고 실험하였다. 이상의 결과를 통해 저전압용 구동모터 설계 시 역기전력 산정에 도움이 될 것으로 사료된다.

Nomenclature

| Ld–Lq : | d-axis and q-axis inductance |

| id–iq : | d-axis and q-axis current |

| Ψa : | flux linkage by permanent magnets |

| Pn : | number of poles |

Subscripts

| BEV : | battery electric vehicle |

| PHEV : | plug in hybrid electric vehicle |

| HEV : | hybrid electric vehicle |

| IPMSM : | interior permanent magnet synchronous motor |

References

-

M. Kuypers, “Application of 48 Volt for Mild Hybrid Vehicles and High Power Loads,” SAE 2014-01-1790, 2014.

[https://doi.org/10.4271/2014-01-1790]

- J. Lee, M. Jung and D. Kim, “A Study on Development of 48V ISG System,” KSAE Spring Conference Proceedings, pp.189-197, 2015.

- B. D. Bae, J. E. Kim and T. W. Jung, “Design of 30 kw IPM Type BLDC Motor,” The Korea Institute of Illuminating and Electrical Installation Engineers, 2011.

- M. S. Lim, S. H. Chai and J. P. Hong, “Study on Ploe-Slot Number Combination of Saliency-based Sensorless Drive IPMSM with Concentrated Winding for EV Traction,” KSAE Spring Conference Proceedings, pp.1999-2005, 2013.

- P. Lampola, Directly Driven, Low-speed Permanent-magnet Generators for Wind Power Applications, Ph. D. Dissertation, Helsinki University of Technology, 2000.

- S. Kawano, H. Murakami, N. Nishiyama, Y. Ikkai, Y. Honda and T. Higaki, “High Performance Design of an Interior Permanent Magnet Synchronous Reluctance Motor for Electric Vehicles,” Proceedings of Power Conversion Conference - PCC'97, pp.33-36, 2002.

- Hanyang University Energy Conversion Laboratory, Desing and Control of IPMSM, Inter Vision, 2007.

-

A. Kioumarsi, M. Moallem and B. Fahimi, “Mitigation of Torque Ripple in Interior Permanent Magnet Motors by Optimal Shape Design,” IEEE Transactions on Magnetics, Vol.42, No.11, 2006.

[https://doi.org/10.1109/TMAG.2006.881093]