승용차용 비공기압 타이어의 안전성 확보를 위한 시험법 제안

Copyright Ⓒ 2022 KSAE / 194-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper presents test methods in securing the safety standards of a non-pneumatic tire for a passenger car. Four test items that are applicable to non-pneumatic tires are derived by analyzing the characteristics of each detailed test item under the automobile tire safety verification test standard and the automobile wheel self-certification test standard conducted in Korea. A non-pneumatic tire was tested by using the derived test method, and the test results showed that the derived test method could verify the safety of a non-pneumatic tire. Based on these results, a collective standard was established by the Korean Society of Automotive Engineers called, ‘Safety Performance Test Method for the Non-Pneumatic Tire Assembly of Passenger Cars’.

Keywords:

Non-pneumatic tire, Passenger car, Safety, Test method, Collective standard키워드:

비공기압 타이어, 승용차, 안전성, 시험법, 단체표준1. 서 론

‘전기용품 및 생활용품 안전관리법 제15조’에 의거 자동차용 타이어는 안전확인대상제품으로 제조업자 또는 수입업자가 출고 또는 통관 전에 모델별로 안전확인시험기관으로부터 안전확인시험을 받아 안전기준에 적합한 것임을 확인한 후 이를 안전인증기관에 신고한 후 유통해야하는 중요 관리대상 품목이다. 동법에서 안전확인 대상 타이어는 이륜차를 제외한 자동차용 공기압 타이어(Pneumatic tire)로 한정되어 있고, 비공기압 타이어(Non-pneumatic tire)는 관리 대상이 아니다.1) 그러나 비공기압 타이어는 미국을 중심으로 시장 유통량이 증가하고 있고, 국내에서도 일부 기업에서 개발을 완료하여 시장 출시를 기다리고 있으나,2,3) 안전과 관련된 기준이 정립되지 않아 제품의 시장 출시가 지연되고 있고 소비자 또한 안전에 대한 의구심을 떨치지 못하고 있는 상황이다. 따라서 비공기압 타이어에 대한 안전확인기준을 구체적으로 마련하고, 이를 바탕으로 안전확인제도안에서 공기압 및 비공기압 타이어의 안전을 통합하여 관리하는 것이 필요하다.

현재 국내 자동차용 공기압 타이어 안전확인을 위한 시험방법은 북미 자기인증 시험규격인 FMVSS 119,4) 1395)를 인용한 시험방법 A와 유럽 사전인증 시험규격인 ECE R30,6) R547)를 인용한 시험방법 B로 구분되고 두 가지 방법 중 택일하여 시험을 진행하게 되어 있다.1) 승용차용 공기압 타이어의 경우 시험방법 A에서는 강도시험(Strength test), 비드이탈시험(Bead unseat test), 내구시험(Endurance test), 고속성능시험(High speed performance test)의 4가지 시험을 규정하고 있고, 시험방법 B에서는 하중/속도성능시험(Load/Speed performance test)의 1가지 시험을 규정하고 있다. 시험방법 A와 시험방법 B에서 고속성능시험과 하중/속도성능시험은 완전히 다른 방법으로 실시되고 있고, 시험방법 A에서 시행하는 강도시험, 비드이탈시험은 시험방법 B에 포함되지 않는 등 두 가지 시험방법은 타이어의 안전을 확인한다는 목표는 같지만 시행방법은 다르게 진행되고 있는 측면이 있다.

한편, 미국에서는 1990년에 승용차용 임시 예비 비공기압타이어(Temporary spare non-pneumatic tire)에 대한 안전시험규격인 FMVSS 1298)를 제정하였고, 국내에서는 FMVSS 129를 인용하여 최고속도 150 km/h 미만인 승용차용 비공기압 타이어용 시험방법인 KS M 67559)가 2014년 제정되었다. KS M 6755에서는 앞서 공기압타이어 시험방법 A의 시험항목인 강도시험, 비드이탈시험, 내구시험, 고속시험을 규정하고 있으나, 국내에 출시된 대부분의 승용차의 최고속도가 150 km/h를 상회한다는 점에서 시험법 개정의 필요성이 제기되고 있다.

이에, 본 연구에서는 최고속도에 상관없이 모든 승용차에 적용가능한 비공기압 타이어의 안전성 평가를 위한 시험방법을 제안하고자 한다. 국내에서 실시되고 있는 자동차용 타이어 안전확인 시험방법과 자동차용 휠 자기인증 시험방법의 세부 시험항목별 특성을 분석하여 비공기압 타이어에 적용가능한 시험항목을 도출한다. 도출된 시험방법을 토대로 비공기압 타이어 안전성 시험을 진행하고 시험결과를 고찰한다.

2. 비공기압 타이어의 구조

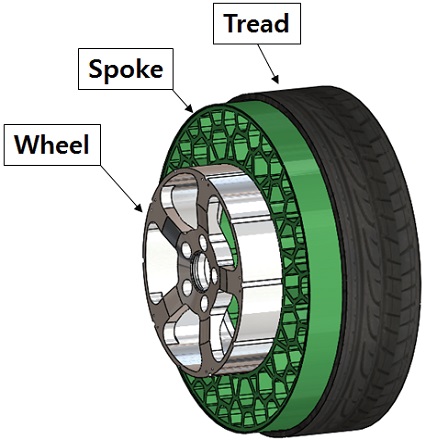

Fig. 1은 비공기압 타이어의 주요 구성부품을 보여준다. 트레드(Tread)는 비공기압 타이어 접지부분의 고무층등으로 노면과 접촉하는 부분, 스포크(Spoke)는 트레드와 휠(Wheel)을 연결하는 구조체, 휠(Wheel)은 차축과 비공기압 타이어의 스포크를 연결시켜주는 장치이다.

2.1 트레드(Tread)

비공기압 타이어용 트레드는 공기압 타이어용 트레드와 동일한 기능과 형상을 가지며,10) 타이어 몸체(Casing)위에 트레드를 부착하는 재생타이어 제조방식과 동일한 방식으로 비공기압 타이어용 트레드가 스포크 표면에 부착된다.11)

2.2 스포크(Spoke)

스포크는 폴리우레탄(Polyurethane)등 고분자소재를 활용하여 허니컴 구조(Honeycomb structure) 또는 방사형 구조(Radial structure)의 다양한 형상으로 제작되거나,12-14) 금속 소재를 활용한 링크 구조(Linkage structure)15) 등의 형태로 제작되고 있다.

2.3 휠(Wheel)

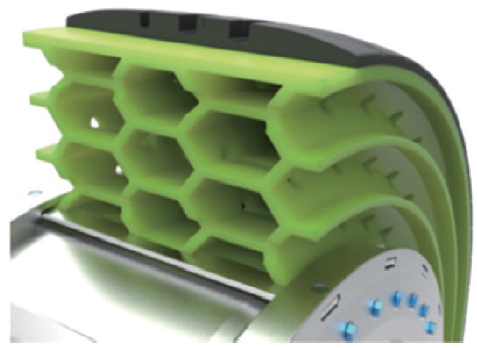

공기압 타이어용 휠은 공기압 타이어의 비드(Bead)부와의 결합을 위해 형상이 규격화되어 있는 반면, 비공기압 타이어용 휠은 Fig. 1 및 Fig. 2와 같이 스포크와 접착(Adhesion) 및 구조 결합(Structural bonding)의 방식으로 결합되기 때문에 형상에 대한 제한이 없다는 특징이 있다.

한국타이어, 금호타이어, 미쉐린등 타이어 제조사마다 개발하고 있는 비공기압 타이어의 형상은 다르지만, 트레드, 스포크, 휠의 3가지 주요 부품으로 구성된다는 공통점이 있다. 따라서, 비공기압 타이어에 대한 안전성 시험항목은 트레드, 스포크, 휠의 품질을 검증할 수 있는 항목으로 구성되어야 한다.

3. 비공기압 타이어 안전성 시험 방법 도출

비공기압 타이어의 트레드와 스포크는 고분자 재질로 공기압 타이어의 재질과 유사하다. 비공기압 타이어용 휠의 경우 공기압 타이어용 휠과 유사한 금속 재질로 제작된다. 따라서 본 연구에서는 기존에 적용되고 있는 공기압 타이어와 공기압 타이어용 휠에 대한 안전확인 시험방법의 특성을 분석한 후, 비공기압 타이어 안전성 확인을 위한 최소한의 시험방법을 제안한다.

3.1 자동차용 타이어 안전확인 시험방법

자동차용 타이어에 해단 안전확인 시험기준1)에서자동차용 타이어는 공기압 타이어로 정의하고, 승용차용 타이어에 대한 안전확인시험은 시험방법 A 또는 시험방법 B에 따라 진행하도록 규정하고 있다.

총 4가지 시험으로 구성된다.

1) 강도 시험(Strength test)

휠-타이어 어셈블리의 반경방향으로 끝이 반구형인 막대기 형태의 플런저(Plunger)를 타이어 트레드 중앙부에 (50±2.5) mm/min의 속도로 눌러 트레드가 파괴될 때의 플런저 하중과 이동 거리를 측정한다. 총 5지점에서 측정을 진행하며 각 지점에서 식 (1)에 따라 계산한 강도가 Table 1의 규정값 이상이 되어야 하고, 플런저가 휠에 도달하여 정지할때까지 트레드가 파괴되지 않으면 해당 지점에서 시험을 통과한 것으로 간주한다.

강도시험은 비포장 도로 주행시 뾰족하게 돌출된 돌덩이 등에 의한 트레드 파손 및 휠 파손을 방지하는 목적을 갖고 있다. 비공기압 타이어 트레드 또한 공기압 타이어 트레드와 동일한 성능을 발휘해야 하기 때문에 강도시험은 비공기압 타이어 안전성 확보를 위한 필수 시험 항목으로 선정하였다.

| (1) |

- where W : breaking energy (J), F : breaking force (N),

- P : movement distance of plunger (mm)

2) 비드 이탈 시험(Bead unseat test)

휠-타이어 어셈블리를 지면과 수평으로 눕혀놓은 상태에서 정해진 형상의 하중 블록을 지면에 대한 수직방향으로 타이어의 사이드월부에 (50±2.5) mm/min의 속도로 눌러 타이어가 휠에서 이탈될 때의 힘을 측정한다. 총 4지점에서 측정한 이탈력이 Table 2의 규정값 이상이 되어야 한다.

비드 이탈 시험은 별도의 접착제 없이 순수 내부 공기압만으로 억지끼워 맞춤의 형태로 결합되는 공기압 타이어와 휠이 외부 충격에 의해서 서로 분리되지 않게 하기 위한 목적을 갖고 있다. 그러나 비공기압 타이어의 스포크와 휠의 경우 접착제에 의한 화학적 결합, 볼트 체결등의 구조 결합, 또는 휠-스포크 일체형으로 제작되고 있어서 공기압 타이어에 비해 휠이 분리될 가능성이 적다. 또한, 비드 이탈 시험은 ‘3.1.2 시험방법 B’에서는 규정하지 않는 시험방법이고, 3.2절에서 소개될 ‘굽힘 피로 시험’을 통해 코너링시 발생하는 하중에 대한 휠-스포크 내구 성능을 확인할 수 있기 때문에 비드 이탈 시험은 비공기압 타이어 안전성 확보를 위한 시험 항목에서 제외하였다.

3) 내구 시험(Endurance test)

휠-타이어 어셈블리를 지름 1.7 m의 드럼형 시험장치에 장착하고 타이어 공기압을 180 kPa로 설정한 후 Table 3의 조건에 따라 총 34시간 시험을 실시한다. 타이어 속도기호에 상관없이 시험속도는 81 km/h로 고정하며 시험하중만 타이어가 견딜수 있는 최대 하중(LI, Load Index)의 100 %까지 가한다. 시험후 트레드 파손등의 타이어 외관 변화 및 내부 공기압 저하가 없어야 한다.

4) 고속 성능 시험(High speed performance test)

휠-타이어 어셈블리를 지름 1.7 m의 드럼형 시험장치에 장착하고 타이어 공기압을 220 kPa로 설정한 후 Table 4의 조건에 따라 시험을 실시한다. 시험하중은 타이어가 견딜수 있는 최대하중의 88 %로 고정하며, 시험속도만 137 km/h까지 증가시킨다. 시험후 트레드 파손 등의 타이어 외관 변화 및 내부 공기압 저하가 없어야 한다.

총 1가지 시험으로 구성된다.

1) 하중/속도 성능 시험(Load/speed performance test)

휠-타이어 어셈블리를 지름 1.7 m의 드럼형 시험장치에 장착하고 타이어 공기압을 속도기호에 따라 240∼320 kPa로 설정한 후 Table 5의 조건에 따라 시험을 실시한다. Table 5에서 하중백분율(Load rating)은 타이어의 최고 속도에 따라 달라지며, 최고속도 210 km/h 이하(H등급)는 80 %, 최고속도 240 km/h 이하(V등급)는 73 %, 최고속도 300 km/h 이하(Y등급)은 68 %이다. 최대 시험속도는 타이어 최고속도보다 10 km/h 작게 설정되며, 시험후 트레드 파손등의 타이어 외관 변화가 없어야 함은 물론 지름의 변화가 ±3.5 % 이내여야 한다.

시험방법 A의 3) 내구시험, 4) 고속성능시험과 시험방법 B의 1) 하중/속도 성능시험은 모두 지름 1.7 m의 드럼형 시험장치에 장착하여 1시간 이상 시험을 진행하는 시험이라는 유사점이 있다. 시험방법 A의 3) 내구시험은 차량에 매우 많은 짐을 싣고 저속으로 장시간 주행하는 상황을 모사한 시험이고, 시험방법 A의 4) 고속성능시험은 어느정도 짐을 실은 상태에서 최고속도 137 km/h로 주행하는 상황을 모사한 시험으로써 북미지역의 자동차 운용 환경을 가정한 시험이다. 시험방법 B의 1) 하중/속도 성능시험의 경우 타이어의 최고속도 증가에 따라 시험하중을 감소시키고 타이어 최고속도보다 단 10 km/h 작은 속도까지 시험속도를 올려서 시험을 진행한다. 대부분의 승용차의 최고속도가 200 km/h이상이라는 현실에 비추어 시험방법 B의 1) 하중/속도 성능시험이 시험방법 A의 3), 4) 시험방법 보다 승용차의 실제 운용 조건을 잘 고려하고 있다고 판단된다. 또한 북미를 제외한 유럽, 중동, 동남아시아등에서 시험방법 B를 공기압 타이어 안전성 평가를 위한 기준 시험법으로 활용하고 있고, 국내 안전인증을 받은 모든 타이어가 시험방법 B에 따라 시험을 실시한 점을 감안할 때 시험방법 B가 시험방법 A보다 실효성이 있음을 알 수 있다. 따라서 본 연구에서는 시험방법 B의 1) 하중/속도 성능시험을 비공기압 타이어 내구성 확인을 위한 필수 시험 항목으로 선정하였다.

3.2 자동차용 휠 자기인증 시험방법

자동차용 휠에 대한 자기인증 시험방법은 ‘자동차 및 자동차부품의 성능과 기준 시행세칙, 별표6’16)에 의거 아래의 총 3가지 시험으로 구성된다.

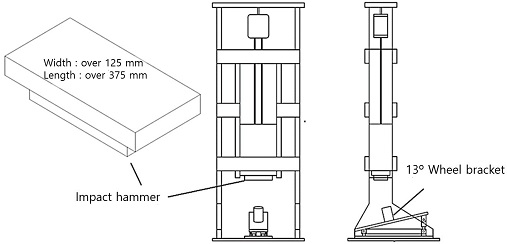

1) 충격 시험(Impact test)

Fig. 3과 같이 휠-타이어 어셈블리를 충격기(Impact bar)가 타격할 때 작용되는 가장 높은 지점에서 수직으로 13°± 1°의 각도로 기울어진 축으로 고정시킨 후, 충격기를 휠의 가장 높은 부분에서 수직으로 (230±2) mm까지 들어올린 후 낙하시킨다. 이때 충격기의 질량은 식 (2)에 따라 결정되며, 시험 후 휠이 파괴되거나 휠 표면에 1 mm 초과 크랙이 발생하면 안된다.

| (2) |

- where D : mass of impact bar (kg),

- Fv : maximum allowable load (N),

- g : gravitation acceleration (9.81 m/s2)

본 실험은 자동차가 범프(Bump), 포트홀(Pot hole) 등을 지나갈 때 노면으로부터 전달되는 충격을 휠이 견딜 수 있는지 알아보는 시험으로, 비공기압 타이어용 휠에도 반드시 적용 되어야 하는 시험으로 판단된다.

2) 굽힘 피로 시험(Bending fatigue test)

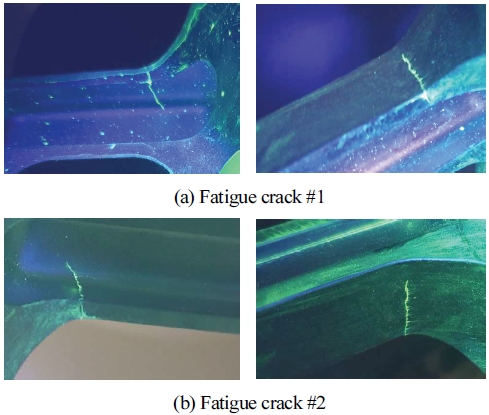

휠 또는 휠-스포크 어셈블리 끝단을 시험장치에 고정한 후 휠이 자동차 너클(Knuckle)과 장착되는 부위에 긴 봉형태의 로드암(Load arm)을 장착한다. 로드암은 움직이지 않으며, 로드암 끝단과 회전 조인트(Spherical joint)로 연결된 회전부(Rotating part)의 편심질량(Eccentric mass)의 크기를 조절하여 휠에 가해지는 굽힘모멘트의 크기를 조절하고, 가해야할 최대 굽힘모멘트는 식 (3)에 따라 정해진다. 시험후 휠 고정시 적용한 토크의 30 % 초과가 손실되었거나, 액체침투탐상시험(Penetrant testing)을 통해 식별한 균열이 1 mm를 초과했을 경우 실패로 판정된다.

| (3) |

- where Mmax : maximum bending moment (Nm),

- S : safety factor (2.0),

- Fv : maximum allowable load (N),

- μ : friction coefficient (0.9),

- rdyn : maximum dynamic radius of tire (m),

- d : wheel offset (m)

굽힘 피로 시험은 자동차 선회시 휠에 발생하는 굽힘 모멘트로 인한 휠의 피로 파괴를 모사한 시험이다. 공기압 타이어용 휠의 경우 타이어 비드부와 결합을 위한 플랜지 형상이 규격화 되어 있어 휠만을 시험장치에 고정할 수 있으나, 비공기압 타이어의 경우 휠만 독자로 시험장치에 고정하기 어려운 경우가 많아 휠-스포크 어셈블리를 시험장치에 고정하여 시험을 진행하는 경우가 다수 발생한다. 휠-스포크 어셈블리 전체를 고정하여 시험하는 경우 스포크 굽힘 피로 또한 동시에 시험이 가능하므로, 비공기압 타이어 안전성 확보를 위한 필수 시험항목으로 선정하였다.

3) 회전 피로 시험(Rotating fatigue test)

2.1절의 타이어 내구시험장치와 동일하게 지름 1.7 m의 드럼형 시험장치에 휠-타이어 어셈블리를 장착한 상태에서 시험을 실시한다. 시험속도는 60∼100 km/h중 임의로 속도로 고정하고, 시험하중 및 주행거리는 Table 6과 같다. 회전 피로시험은 최대 허용 하중의 2배이상의 하중을 가하면서 2,000 km를 주행해야하는 매우 가혹한 시험으로써 통상적으로 1회 시험에 2∼3회 타이어를 교체하게 된다. 공기압 타이어의 경우 휠과의 탈착이 용이하지만, 비공기압 타이어의 경우 휠과 스포크를 접착(Adhesion)과 구조 결합(Structural bonding)을 동시에 적용하여 결합하는 것이 일반적이어서 휠 만을 따로 분리해 내는 것이 쉽지 않다. 따라서, 본 연구에서는 회전 피로 시험은 비공기압 타이어 안정성 확인 시험 항목에서 제외하였다.

4. 시험사례 분석

비공기압 타이어 시제품에 대해 본 연구에서 제안한 4가지 시험항목에 따라 시험을 실시하였고, 분석한 결과가 다음과 같다. 시험에 사용한 비공기압 타이어는 총 8본으로 쏘렌토용 235/45R18규격에 대응하는 크기이다.

4.1 강도 시험(Strength Test)

Fig. 4와 같이 비공기압 타이어에 대한 강도시험을 실시하였다. 해당 비공기압 타이어는 최대하중 875 kgf에서 견딜수 있게 설계된 타이어로, 비공기압 특성상 스포크 강성으로 인한 반발작용으로 견딜수 있는 플런저 하중이 높을것으로 예상되어 설계하중의 150 %인 12,876 N까지 플런저 하중을 가하면서 시험을 진행하였다. 시험후 외관 파손은 없었으며, Table 8은 시험결과를 요약한 표로써 5개 지점에서 46 mm∼51 mm정도 플런저 변위가 계측되었고, 산출한 에너지가 595.64 J∼663.24 J로 Table 1에서 규정한 최소 파괴에너지 295 J보다 2배 이상 크게 나타났다. 따라서 비공기압 타이어의 수직강성이 공기압 타이어 보다 큰 값을 갖고, 비공기압 타이어가 노면과의 충격으로 인한 트레드 및 휠 파손 가능성이 공기압 타이어에 비해 낮다는 것을 의미한다.

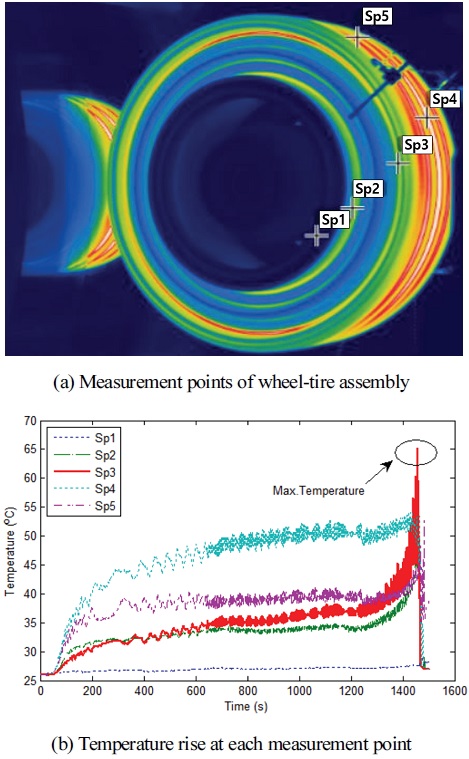

4.2 하중/속도 성능 시험(Load/speed Performance Test)

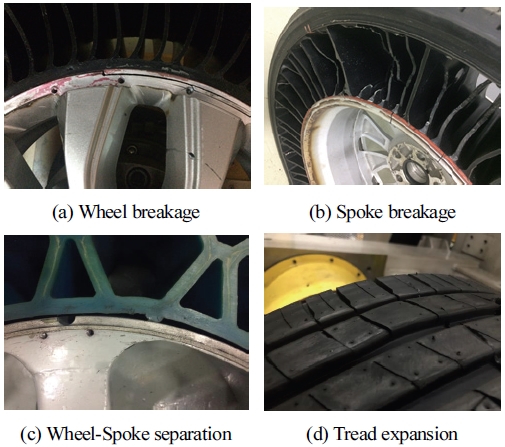

Fig. 5는 비공기압 타이어에 대한 하중/속도 성능 시험시 열화상 카메라로 측정한 표면 온도 분포를 보여준다. Fig. 5(a)에서 Sp1은 휠, Sp2는 휠과 스포크 사이, Sp3은 스포크와 트레드 사이, Sp4는 트레드 중심, Sp5는 트레드 우측 끝단을 나타낸다. Fig. 5(b)에서 휠 표면 온도 (Sp1)은 25 oC∼27 oC사이에서 머물고 있음을 알 수 있고, 시험 초/중반에는 트레드 표면(Sp4)에서 최고 온도가 발생하고 있었으나, 이후 점차 트레드와 스포크 사이 온도(Sp3)가 증가하여 약 1,400초 이후에는 Sp3의 온도가 최대가 됨을 알 수 있다. 이는 트레드를 스포크 표면에 부착할 때 기포가 발생하여 완벽하게 접착이 이루어지지 못했고, 해당 부위에 반복 마찰 접촉에 의한 열발생이 집중하여 발생된 현상이다. 이로 인해 ‘트레드-스포크 분리’고장 사례가 발생하였다. Fig. 6은 하중/속도 성능 시험시 발생한 다양한 고장 사례를 보여주고 있고, 동 시험을 통해 비공기압 타이어의 구조적 안전성을 확인할 수 있음을 알 수 있다.

4.3 충격 시험(Impact Test)

Fig. 7은 비공기압 타이어에 대한 충격시험결과를 보여준다. 충격부위에 약 4 cm의 긁힘(Scratch)이 발생했고, 이는 ‘시험 후 휠이 파괴되거나 휠 표면에 1 mm 초과 크랙이 발생하면 안된다’는 규정에 어긋나므로 고장이 발생했다고 결론내릴 수 있다. 따라서 휠을 재설계 및 재가공해서 충격 강도와 표면강도를 향상시켜야 하고, 이를 통해 비공기압 타이어의 안전성을 증대시킬 수 있다.

5. 결 론

타이어는 자동차 안전에 큰 영향을 끼치는 부품으로써17) 공기압 타이어의 경우 안전확인대상제품으로써 엄격히 관리되지만, 최근 개발되고 있는 비공기압 타이어의 경우 안전성을 평가할 수 있는 시험방법이 아직 마련되지 않았다. 이에 본 연구에서는 비공기압 타이어의 안전성을 확보하기 위하여, 자동차용 타이어 안전확인 시험방법과 자동차용 휠 자기인증 시험방법을 검토하여 강도 시험, 하중/속도 성능 시험, 충격 시험 및 굽힘 피로 시험의 4가지 시험항목을 제시하였다. 각 시험항목에 따라 비공기압 타이어 시제품을 시험하였고, 결과 분석을 통해 도출된 시험 항목이 비공기압 타이어의 안전성을 검증하는데 유효함을 확인하였다. 이러한 결과를 바탕으로 ‘승용차용 비공기입식 타이어 어셈블리의 안전성 성능 시험 방법’의 명칭으로 한국자동차공학회 단체표준으로 제정되었고,18) 향후 지속적인 시험평가와 검증을 통해 다양한 주행상황에서도 비공기압 타이어의 안전성을 확보하기 위한 추가 시험법을 발굴하고 단체표준을 개정할 계획이다.

Acknowledgments

이 연구는 2019년도 산업통상자원부 및 한국산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20005699, 자율주행 전기자동차용 고안전 비공기압 타이어 개발).

References

- Annex 13 of Safety Standards for Household Products Subject to Safety Confirmation (Automobile Tyres).

- S. P. Jung and H. S. Song, “Application Status and Test Standards of Non-Pneumatic Tires in Civil and Military Fields,” Auto Journal, KSAE, Vol.41, No.10, pp.37-40, 2019.

- W. Y. Rha, “Current Status and Standardization of Non-Pneumatic Tires in Industry,” Auto Journal, KSAE, Vol.41, No.10, pp.41-44, 2019.

- FMVSS 119 - New Pneumatic Tires for Vehicles other than Passenger Cars, 1988.

- FMVSS 139 - New Pneumatic Radial Tires for Light Vehicles, 2007.

- ECE R30 - Uniform Provisions Concerning the Approval of Pneumatic Tyres for Motor Vehicles and Their Trailers, 2007.

- ECE R54 - Uniform Provisions Concerning the Approval of Pneumatic Tyres for Commercial Vehicles and Their Trailers, 2004.

- FMVSS 129 - New Non-pneumatic Tires for Passenger Cars, 1990.

- KS M 6755 - Test Method of Non-pneumatic tires for Passenger Cars, 2014.

- S. W. Hwang and K. W. Kim, “Feasibility Study on Non-Pneumatic Tire Having Innovative Spoke Structure,” Auto Jounal, KSAE, Vol.41, No.10, pp.19-25, 2019.

- K. W. Kim and C. W. Kwark, “Introduction to Technology Trends, Problems and Solutions of Non-Pneumatic Tires,” Auto Journal, KSAE, Vol.41, No.10, pp.26-31, 2019.

-

B. Bras and A. Cobert, “Life-Cycle Environmental Impact of Michelin Tweel® Tire for Passenger Vehicles,” SAE 2011-01-0093, 2011.

[https://doi.org/10.4271/2011-01-0093]

-

H. Jo, C. Lee, K. Kim and D. Kim, “Vibration Characteristics of Non-pneumatic Tire with Honeycomb Spokes,” Transactions of KSAE, Vol.21, No.4, pp.174-180, 2013.

[https://doi.org/10.7467/KSAE.2013.21.4.174]

-

S. P. Jung, J. H. Park, K. U. Mah and J. S. Jeong, “Study on Improving the Vibration Characteristics of Non-Pneumatic Tires,” Transactions of the Korean Society of Mechanical Engineers-A, Vol.43, No.6, pp.427-433, 2019.

[https://doi.org/10.3795/KSME-A.2019.43.6.427]

-

Y. Deng, Y. Zhao, F. Lin, Z. Xiao, M. Zhu and H. Li, “Simulation of Steady-state Rolling Non-pneumatic Mechanical Elastic Wheel Using Finite Element Method,” Transactions of Simulation Modelling Practice and Theory, Vol.85, pp.60-79, 2018.

[https://doi.org/10.1016/j.simpat.2018.04.001]

- Detailed Standards and Test Methods for Safety Standards and Performance Tests of Automobile Parts - Annex 6. Test Methods of Automobile Wheels, 2017.

- S. Hong and H. Lee, “Investigation of Market Status of Imported Tires and Quality Evaluation,” Transactions of KSAE, Vol.13, No.6, pp.1-6, 2005.

- KSAE 0060, Safety Performance Test Method of Non-pneumatic Tire Assembly for Passenger Cars, 2021.