2단 연료전지 스택의 냉각 시스템 제어 특성

Copyright Ⓒ 2022 KSAE / 194-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, hydrogen fuel cell trucks have been gaining attention due to their long-distance capability. In general, fuel cell trucks require high power, even when driving at low speeds, so two or more stacks are used to match the power requirement. A fuel cell truck typically requires a high-performance thermal management system that should be packaged in a small room. In this study, a simulation model comprises a vehicle fuel cell model, a cooling system model, and a heavy-duty truck model. The cooling system arrangement is divided into three cases to find the proper combination for the best operating strategy. Also, an LQI controller is applied to the cooling system of fuel cell stacks, which operates on truck driving mode. As a result, the energy consumption rate due to the power consumption of cooling system components is derived, while the combination of minimum energy consumption rates is selected according to the optimum thermal management method.

Keywords:

Hydrogen fuel cell vehicle, Proton exchange membrane fuel cell, Thermal management, Cooling system, Parasitic power, LQI controller키워드:

수소 연료 전지 자동차, 고분자 전해질 연료전지, 열 관리, 냉각 시스템, 기생 전력, 선형 2차 적분 제어1. 서 론

최근 국내에서는 SUV급 수소 전기차의 시장이 서서히 형성되고 있으며, 수소 택시, 버스 뿐 만 아니라, 중형 트럭까지 다양한 실증들이 진행되고 있다. 일반 디젤 트럭에서 요구하는 수준의 출력 특성을 만족할 수 있도록 수소 트럭은 통상 2대의 승용 스택과 배터리 시스템을 이용해 구동하고 있다.

수소 트럭은 일반 수소 승용차 대비 중량이 약 10배가까이 무겁고 여기에 짐이 실리기 때문에, 트럭의 안정적인 주행을 위해서는 스택 운전 조건도 중부하에서 고부하까지 운전되어야 한다. 수소 트럭은 중/고부하 운전이 대부분이지만, 여기에 차속은 승용대비 상대적으로 낮고, 냉각 시스템 탑재를 위한 공간이 매우 부족하여 기존 엔진 탑재 트럭보다 열관리가 도전적이다.

기존 승용 수소 전기차에 대해서는 이온 교환막 연료전지(Proton Exchange Membrane Fuel Cell, 이하 PEMFC) 시스템 특성을 비롯한 다양한 운전 특성 연구들이 보고되고 있으며, 모델 기반 연구를 통해, 다양한 제어 로직을 적용한 연구들도 보고되고 있다.

Wang 등1)은 기본적인 파라메트릭 실험 데이터를 제공하기 위해 단일 PEMFC에 대해 체계적인 실험을 하고 모델링과 실험 데이터를 평가하였다. Khan 등2)은 PEMFC의 정상상태와 동적 모델을 MATLAB/Simulink®로 제시했다. Outeiro와 Carvalho3)은 PEMFC의 수학적 모델이 제기되며, 실제 연료전지의 데이터를 이용한 모델의 검증도 제시한다. Pukrushpan4)는 열 모델을 제외한 압축기 모델과 차량용 연료전지 스택 모델을 병합하여 압축기의 제어 알고리즘을 개발하였다. Vasu와 Tangirala5)는 Jay모델을 기반으로 열관리 모델을 적용하였다. Kurz와 Keller6)는 스택 온도를 제어하기 위한 PI컨트롤을 개발했다. Zhang 등7)은 냉각 채널의 형상과 폭 그리고 rib 길이의 변화가 분리판 냉각에 어떤 영향을 미치는지 실험설계법을 이용하여 해석하였다. Pourrahmani 등8,9)은 인공신경망을 이용하여 PEMFC의 설계 최적화와 열관리를 수행하였고, PEMFC의 열관리에서 가스 유동 채널 내 다공성 매체의 활용과 크기가 대류 열전달에 미치는 영향을 평가하는 연구도 수행했다. Xing 등10)은 차량용 PEMFC 스택(30 kW)에 대한 냉각 시스템 시뮬레이션 모델을 개발하여, 시스템 열해석 및 관리를 평가했다. 한재영 등11,12)은 MATLAB /SIMULINK®를 이용하여 차량용 PEMFC 동특성을 모사할 수 있는 모델을 개발하고 시스템 부하 응답 특성을 확인했고, 연료전지 시스템을 평가하기 위해서 다중 입력 다중 출력(MIMO) 시스템을 적용하고, 다양한 제어 전략에 따른 기생 전력 비교 연구를 수행했다.

이에 비해, 수소 트럭은 승용 대비 출력 요구량이 크고, 저속 운전 특성으로 인해 유입공기에 의한 램에어(Ram Air)효과가 상대적으로 적어 고성능 팬이 필요하며, 냉각시스템 패키징 공간이 부족해, 고성능 방열판 또한 요구된다. 더불어 이를 최적의 효율로 제어하기 위한 로직 또한 필요하다. 본 연구에서는 수소 연료전지 중형 트럭의 시스템 운전 환경 하에서 연료전지 시스템의 냉각 목표를 달성하기 위한 냉각 시스템 배열 연구를 진행하였다. 또 시스템 배열 연구를 통해 도출된, 냉각 계통이 최적으로 작동될 수 있도록, LQI(Linear Quadratic Integral) 제어 로직을 도출하고 이를 시스템 제어에 적용하여, 운전 적절성을 평가하고자 한다.18)

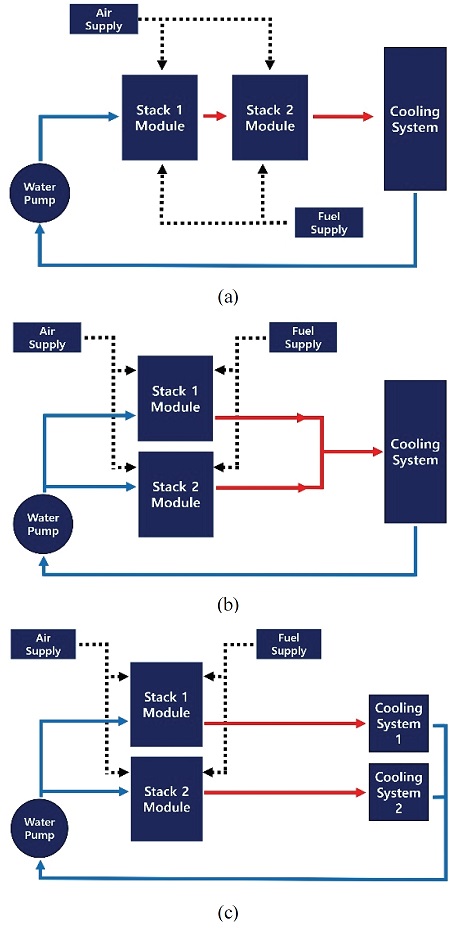

2. 연료 전지 시스템 모델

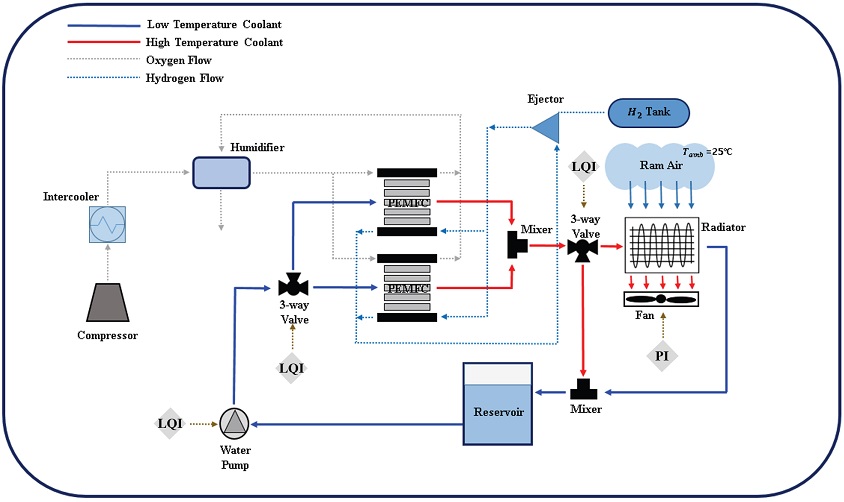

중형 트럭의 경우 운행 중 운전 요구 전력이 일반 승용 차량에 비해 높은 점을 고려하여, 본 연구에서는 기존의 차량용 연료 전지 시스템 2개를 적용하여 출력을 얻고자 하였다. 연료전지 시스템은 PEMFC 스택 2개, 연료 공급계, 공기 공급계, 워터 펌프, 냉각팬, 삼방 밸브, 라디에이터, 레저버로 구성되었다. 연료전지 시스템 구성도는 Fig. 1과 같다. 본 연구에서는 연료전지 시스템의 열관리 계통의 응답에집중적으로 관심을 두고 있기 때문에, 공기 공급계와 연료 공급계는 요구량을 필요 시 적정량을 공급해 줄 수 있다고 가정하였다. 또한, 스택의 작동 온도는 워터펌프에 의해 제어되며, 스택으로 공급되는 레저버의 작동 온도는 냉각팬에 의해 제어된다.

2.1 스택 모델

PEMFC는 연료와 공기의 전기 화학 반응에 의해 전기를 발생시키는 장치이며, 전기 화학 반응의 이론 전압은 Nernst 전압으로 공식화된다.

| (1) |

일반적으로 실제 연료전지 전압은 활성화 손실(Vact), 저항 손실(Vohm), 농도 손실(Vconv)들로 인해 이론 전압보다 셀 전압이 낮다. 따라서 이러한 손실들을 고려하였을 때 연료전지의 실제 전압은 다음과 같이 나타낼 수 있다.

| (2) |

연료전지의 동적 열 모델은 에너지 균형 원리를 적용했다. 스택의 온도는 적층 된 셀이 운전 시 발생하는 발열에 의해 증가하며, 생성된 열은 냉각수에 의한 열대류(Qcool), 가스에 의한 열대류(Qgas), 주변 외기에 의한 열대류(Qamb)에 의해 제거된다. 또한, 시스템 모델에서 측정된 스택의 온도는 모듈화 된 스택의 집중 용량 모델에 의해 정의되었다.

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

2.2 냉각 시스템 모델

라디에이터는 스택을 통과한 고온의 냉각수를 냉각시키기 위해 사용되며, 고온의 냉각수는 라디에이터 내부의 튜브를 통과할 때 냉각 팬에 의해 냉각된다. 라디에이터 모델은 루버 휜, 튜브 그리고 그 외 부속 장치들로 구성된다. 라디에이터의 열전달 방정식은 다음과 같다.

| (8) |

| (9) |

레저버는 냉각수를 저장하는 냉각수 탱크이며, 스택의 스택의 전단에서 펌프를 이용해 스택으로 냉각수를 공급해준다. 냉각수의 총 중량은 7 kg으로 설정하였다. 본 연구에서는 레저버는 외부에 의한 냉각수 외에 열공급은 무시한다. 따라서 레저버의 온도 방정식은 다음으로부터 계산된다.

| (10) |

삼방 밸브는 냉각수를 이용해 스택과 레저버의 온도를 효과적으로 미세 제어를 하기 위해 적용된다. 삼방 밸브는 LQR(Linear Quadratic Regulator)에 의해 제어되며, 삼방 밸브 개방 계수를 조절하여 스택과 라디에이터를 공급되는 냉각수의 유량을 조절한다. 본 연구에서는 2중 스택을 사용하기 때문에 스택의 온도 제어가 매우 복잡하다. 이를 위해서 스택의 전단에 2개 이상의 삼방 밸브를 적용시켜 냉각수를 분할 공급해주면, 두 스택 모두 정밀한 제어가 가능하다. 모델링 분석을 단순화 하기 위해 삼방 밸브의 개방 계수는 선형 형태를 갖는 것으로 가정한다. 삼방 밸브의 온도 방정식은 다음과 같이 나타낸다.

| (11) |

라디에이터와 냉각팬은 스택 입구 온도를 제어하고, 워터 펌프는 원하는 고온 영역으로 냉각수를 공급하여 스택의 입출구 온도차를 제어한다. 또한, 냉각 팬은 고온의 냉각수를 냉각시키는데 이용되며 스택 온도에 관하여 미세 제어가 가능하다. 냉각팬의 성능곡선은 AP들의 실험에서 제공된 실험 데이터를 적용하였다.13) 제어 전략은 기존에 본 연구실에서 개발된 냉각 계통 제어 전략을 채택하였다.14,15)

2.3 냉각 계통의 배열 구성

연료전지 스택의 온도를 적절하게 유지하면서, 냉각 계통의 기생 전력을 최소화하기 위해서는 냉각 계통의 배열 방식이 중요하다. 따라서 배열 별 스택과 냉각계통의 전력 효율을 비교하기 위해 직렬 배열, 병렬 배열, 개별 냉각으로 나뉘어 시스템의 응답 특성을 분석하였으며, 냉각 시스템의 배열 종류는 Fig. 2에 나타난다. 연료전지 스택의 온도를 제어하기 위해서 LQR을 적용했으며, 배열 별로 상태공간제어를 위해 상태변수와 제어입력을 따로 선정하였다.

Arrangement case of cooling system. (a) Series arrangement of cooling system. (b) Parallel arrangement of cooling system. (c) Individual arrangement of cooling system

Fig. 2(a)는 스택의 직렬 배열로 냉각수가 직렬로 연결된 스택을 통과 후 냉각 계통으로 유입되는 방식이며, Fig. 2(b)는 스택 병렬 배열로 냉각수가 병렬로 연결된 스택을 통과 후 냉각 계통으로 들어가는 방식이다. 냉각수는 스택 전단에서 삼방 밸브에 의해 균등하게 분해 되어 각각의 스택으로 공급된다. Fig. 2(c)는 냉각 계통의 개별 냉각으로 냉각수가 병렬로 연결된 스택을 지나 각각의 냉각 계통으로 공급되며, 개별 냉각의 특징은 다른 배열들과 다르게 냉각 계통이 2개로 구성되어 있어 냉각 계통 1개당 스택 1개를 냉각시킨다.

3. 상태 공간 제어기 설계

연료전지 스택과 냉각수 입구 온도에 대한 제어 알고리즘 설계 시 스택 및 냉각수 입구 온도를 유지하기 위해 워터펌프의 속도와 삼방 밸브 개도율에 상태 공간 제어기를 적용 시킨다. 또한, 냉각 팬은 PI제어기를 이용하여 작동한다.

3.1 상태 공간 시스템 모델

상태 공간 제어 기법은 제어시스템에 적당한 보상방법을 설계하는데 이용된다. 특히 여러 가지의 상태 변수와 입력 신호를 갖는 시스템을 제어하는데 효과적으로 사용될 수 있다. 시스템 모델은 비선형이기 때문에 Table 1의 정격 운전 조건에서 선형화를 수행하면 다음과 같은 상태 공간 방정식을 얻을 수 있다.

| (12) |

| (13) |

본 연구에서는 연료전지 스택 모듈의 온도(TFC1), 연료전지 스택 모듈 2의 온도(TFC2), 레저버의 온도(TRV)를 선정하고, 제어 입력은 각각의 배열에 맞게 스택으로 공급되는 냉각수 유량(), 스택 전단의 삼방 밸브 개도율(θ1, θ2), 라디에이터 전단의 삼방 밸브 개도율(θr1, θr2)로 선정하였다. 본 연구에서 상태 변수는 식 (14)에 나타나고, 제어 입력은 직렬배열, 병렬배열, 개별냉각 순으로 식 (15), (16), (17)에 나타난다.

| (14) |

| (15) |

| (16) |

| (17) |

또한 시스템 매트릭스 형식은 다음과 같이 정의된다.

| (18) |

| (19) |

| (20) |

| (21) |

| (22) |

| (23) |

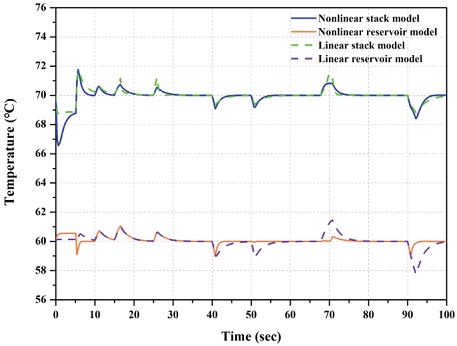

선형 모델이 온도의 동적 반응의 비선형 물리학에서 선형성을 추출했더라도 비선형 물리학의 반응을 반영할 필요가 있다. Fig. 3은 스택과 냉각수 입구 온도의 선형 모델과 비선형 모델을 비교했다. Fig. 3에서 스택과 냉각수 입구 온도의 선형 모델이 비선형 모델보다 부하 변동 구간에서 오버 슈트가 좀 더 큰 것을 보여주며 그 외 부분에서는 거의 중첩되었음을 보여준다. Fig. 3의 제어 작동 조건은 비교를 위해 고정되었으며, 하중 프로파일에 대한 비선형 모델과 선형 모델 간의 합치가 잘 나타나 있다.

3.2 상태 피드백 제어기(LQI) 설계

상태 공간 제어기를 설계하기 위하여 LQR을 적용하였다. LQR은 계단형 입력이나 외란에 대해 정상상태 오차를 유발한다. 이러한 오차를 줄이기 위해서는 LQR에 적분요소를 포함시킬 수 있도록 개조하여야 한다. 따라서 새로운 비용함수는 다음과 같이 정의할 수 있다.

| (24) |

위 방정식과 같이 최적제어문제는 최적화 비용 함수를 가진다. 따라서 최적 값은 다음과 같이 표현 할 수 있다.

| (25) |

P는 대수 리카티 방정식의 해법이다. 관련 방정식은 다음과 같이 정의할 수 있다.

| (26) |

시스템 A, B가 관리 가능하고 관측 가능한 경우, P는 대칭 행렬이다. LQR설계에서 Q와 R은 매우 중요한 요인이다. 따라서 비용 기능을 최소화 할 수 있도록 제어기 게인 값이 선택된다. 몇 번을 반복한 후 최적의 제어 게인 값은 다음과 같이 주어진다.

| (27) |

| (28) |

| (29) |

| (30) |

| (31) |

| (32) |

4. 차량 모델

4.1 운전자 모델

운전자 모델은 주행 모드, 시뮬레이션 차량 속도와 피드백 제어기로 구성되어 있다. 피드백 제어기는 시뮬레이션 차량의 속도와 주행 모드의 속도 사이의 오차를 줄여 주행 모드 속도를 추적하며 조절한다. 또한, 운전자 모델의 제어기는 차량의 가속과 제동을 결정한다.

4.2 전기 모터와 동력 전달 계통

전기 모터 모델은 연료전지에서 발생하는 전압에 의해 작동되며, 스택에서 발생하는 전압 크기에 따라 모터의 RPM이 조정된다. 또한, 전기 모터의 RPM은 동력 전달 계통에서 차량 구동 모델로 전달되는 축 토크로 변환된다. 동력 전달 계통은 감속기와 축을 통해 2번의 RPM감속이 발생하며, 감속비는 각각 3.086과 17.010으로 설정된다. 입력 전압에서부터 모터의 속도까지 2차 전달 함수로 나타내면 다음과 같다.

| (33) |

4.3 차량 구동 모델

차량 구동 모델은 견인력(Ftr), 공기 저항(Faero), 구름 저항(Fr), 경사 저항(Fgrade)으로 구성되어 있다. 견인력은 차량 휠의 구동에 의해 발생하며, 구름 저항은 차량 휠과 차량의 중량에 의해 발생한다. 또한, 공기 저항은 차량 전면 영역을 통과하는 공기에 의해 발생하며, 차량의 속도와 비례한다. 경사 저항은 지면의 경사 각에 따라 영향을 받는다. 따라서 차량 구동 방정식은 다음 식으로 표현된다.

| (34) |

| (35) |

| (36) |

| (37) |

| (38) |

4.4 주행 모드

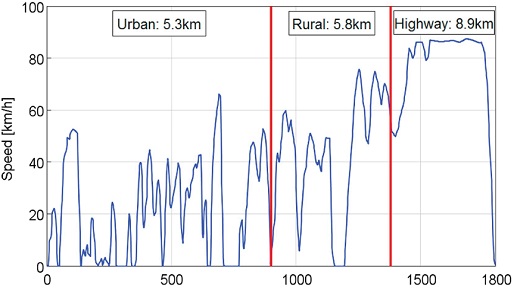

시뮬레이션의 정확성을 만족시키기 위해서 가장 적절한 방법은 실제 주행 환경에서 실제 PEMFC 연료전지 차량으로 테스트 하는 것이다. 그러나 실제 차량으로 테스트를 하려면 더 많은 시간과 비용이 필요하다. 또한, 시간과 주변 온도 및 전류 밀도 등 여러가지 조건들은 연료전지의 내구성에도 영향을 미친다. 이러한 이유로, 연료전지 차량의 실제 평가를 하기 전에 시뮬레이션을 통해 이러한 상관관계를 예측해야 한다. 본 연구에서 사용되는 주행 프로파일은 주로 중대형 트럭에 사용되는 WHVC 테스트 사이클이며, Fig. 4에서 볼 수 있다.

The World Harmonized Vehicle Cycle(WHVC)은 the World Harmonized Transient Cycle(WHTC)개발에 사용된 동일한 데이터를 기반으로 개발된 주행 프로파일이다. WHVC 섀시 동력계 테스트는 WHTC 엔진 시험과 동일하지 않지만, WHVC 결과는 연구 목적을 위해 각각의 차량과 엔진 배출 수준을 비교하기 위해 사용되어 왔다 WHVC 모드는 테스트 시간이 1,800초이며, 이 테스트는 도시 주행, 시골 주행, 고속도로 주행으로 구성되어 있다. 처음 5.3 km구간은 도시 주행으로 이 부분에서는 평균속도 21.3 km/h이고 최대 속도가 66.2 km/h이며, 빈번한 출발, 정지 그리고 공회전을 포함하고 있다. 다음 5.8 km구간은 시골 주행으로 이 부분에서는 평균속도 43.6 km/h이고 최대 속도가 75.9 km/h이며, 빈번한 가속과 감속이 일어난다. 마지막 8.9 km구간은 고속도로 주행으로 이 구간에서는 평균속도 76.7 km/h이고 최대 속도가 87.8 km/h이며, 감속이 거의 없는 고부하 구간이다.16)

5. 결 과

5.1 배열 별 스택과 냉각수 입구 운전 온도 응답

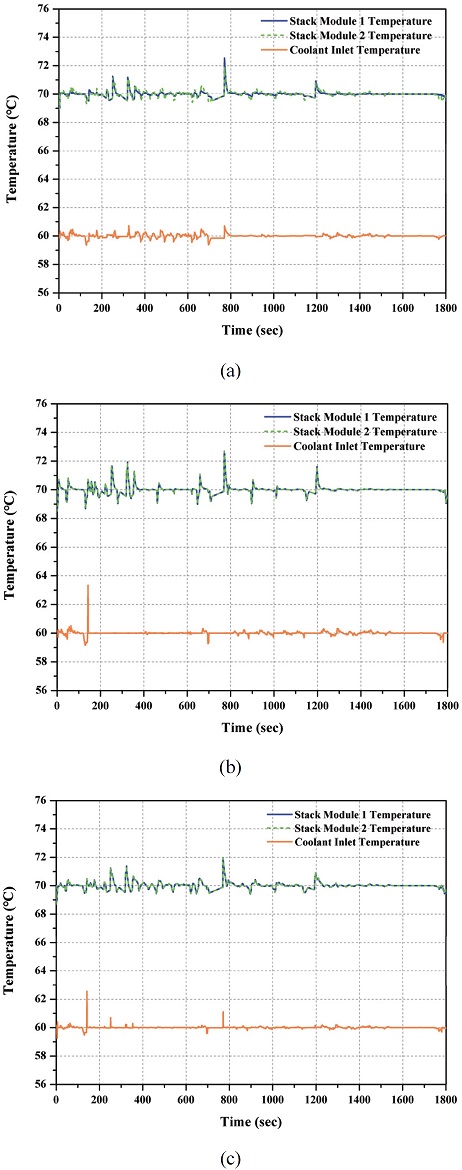

Fig. 5는 연료전지 시스템 모델에 WHVC 주행 모드를 적용시켜 배열 별 스택의 운전 온도 응답을 나타냈다.

Temperature of fuel cell system according to arrangement. (a) Series cooling system. (b) Parallel cooling system. (c) Individual cooling system

Fig. 5에서 볼 수 있듯이, 3가지 배열 모두 스택과 냉각수 입구 온도가 각각의 운전 온도인 70 oC와 60 oC로 제어되는 것을 확인할 수 있다. Fig. 5(a)은 직렬 냉각 시스템이며, 냉각수가 스택 모듈1을 거친 후 가열된 냉각수가 다시 스택 모듈2로 공급되므로 전단에서 냉각되는 스택 모듈1의 온도가 상대적으로 안정적으로 제어된다. 또, 스택 당 공급되는 냉각수의 양이 다른 배열에 보다 많기 때문에 다른 배열에 비해 상대적으로 냉각수 입구 온도가 불안정하게 나타난다. Fig. 5(b), (c)는 병렬 냉각 시스템과 개별 냉각 시스템으로 두 시스템은 냉각수가 균등하게 분배되어 각 스택으로 공급되지만, 냉각계통이 2개가 적용된 개별 냉각 시스템이 온도 제어에 있어서는 더 안정적인 형태를 보여준다.

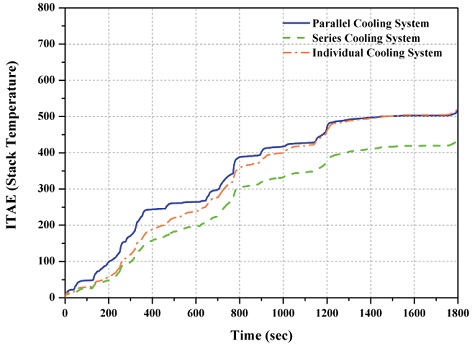

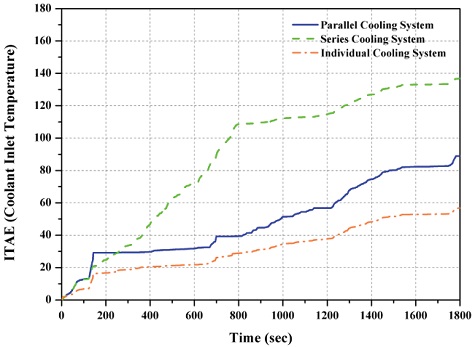

5.2 배열 별 시간 가중 제어 누적 오차 량(Integral of Time Weighted Absolute Error, ITAE)

ITAE는 제어시스템의 특성을 좀 더 명확히 구분하기 위해 사용된다. ITAE를 확인하면, 제어 성능에 따른 시스템들의 응답을 정량적으로 평가할 수 있으며, 제어 지령에 따른 응답 만족도 평가를 효과적으로 수행할 수 있다.12,17)

Fig. 6, 7은 각각 배열 별 스택 온도와 냉각수 입구 온도의 ITAE를 나타냈다. Fig. 6에서는 직렬 냉각 시스템의 ITAE가 가장 낮게 나타나며, 이는 직렬 냉각 시스템의 스택 온도가 다른 배열보다 안정적으로 제어되고 있음을 뜻한다. 또한, 저⋅중부하 구간에서는 병렬 냉각 시스템의 ITAE가 가장 높게 나타나며, 고부하 구간에서는 두 배열의 오차 량이 유사하게 나타난다. Fig. 7에서는 직렬 냉각 시스템의 ITAE가 가장 높게 나타나 스택 온도와 달리 다른 배열에 비해 제어 성능이 떨어지는 것을 확인할 수 있으며, 개별 냉각 시스템이 가장 안정적인 제어형태를 보여준다. 스택 온도의 경우 스택 당 공급되는 냉각수의 유량이 많은 직렬 냉각 시스템의 제어 성능이 가장 안정적이지만, 냉각수 입구 온도에서는 많은 양의 냉각수를 사용한 직렬 냉각 시스템의 제어 성능 떨어지고 냉각 시스템 2개를 적용한 개별 냉각 시스템이 안정적인 제어가 가능하다.

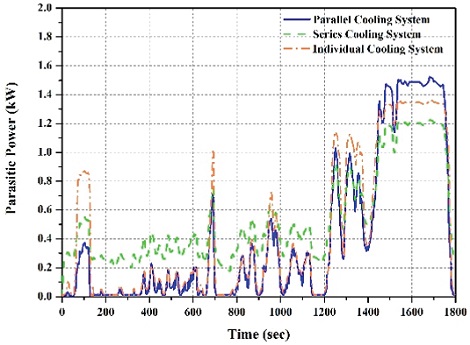

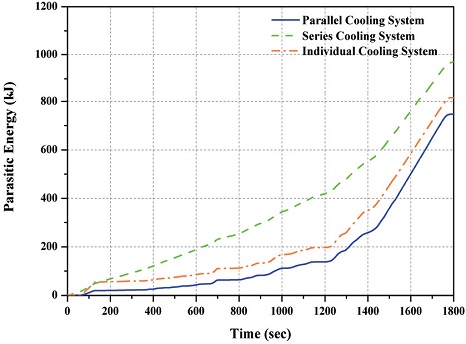

5.3 배열 별 기생전력 및 에너지 비교

배열에 따른 냉각 시스템의 기생 소비 전력을 비교 분석하여 최적의 냉각 시스템 배열을 찾기 위해 기생전력과 기생에너지를 배열에 따라 비교하였다.

Fig. 8, 9는 각각 배열 별 기생전력과 기생에너지를 보여준다. Fig. 8에서는 부하 변동이 심한 저⋅중부하 구간에서 직렬 냉각 시스템은 다른 배열보다 기생 소비전력이 크게 나타나고, 고부하 구간에서는 다른 배열에 비해 소비전력이 낮다. 그리고 Fig. 9에서 전체적인 소비에너지가 직렬 배열이 가장 크게 나타나는 것을 확인할 수 있다. 이것은 다른 배열보다 스택 냉각을 위한 냉각수의 요구 유량이 많기 때문에 워터펌프의 소비전력이 많이 발생하는 것이다.

또한, Fig. 9에서 병렬 냉각 시스템과 개별 냉각 시스템은 시스템의 형태가 비슷하고 스택 당 요구되는 냉각수의 양도 비슷하다. 하지만, 냉각 시스템이 2개가 적용된 개별 냉각 시스템이 병렬 냉각 시스템보다 냉각수 입구 온도가 좀 더 안정적으로 제어되며, 그로 인해 냉각 팬의 요구 사용량이 상대적으로 많아지기 때문에 온도가 급격하게 변동되는 부분에서는 개별 냉각 시스템의 기생 전력이 좀 더 소비되어지며 전제 소비 에너지량도 병렬 냉각시스템보다 많이 나타난다.

6. 결 론

본 연구에서는 차량용 연료전지 스택 모듈 2기, 냉각 시스템 그리고 차량 모델을 병합하고, 중형 트럭에 사용되는 실제 주행모드에 따른 제어기와 시스템의 응답을 분석하여 운전 시 연료전지 시스템의 최적의 냉각 방식을 선정하기 위해 해석을 진행하였다. 연료 전지 시스템의 부하에 따른 열관리를 위해 LQI제어와 PI제어를 병합하여 적용했으며, 스택 및 냉각 시스템의 배열에 따른 연료 전지의 거동 특성을 분석하였다. 이를 통해 얻은 결론은 다음과 같다.

- 1) 연료 전지 시스템의 열관리를 위해 스택 및 냉각 시스템에 적용된 LQI가 정상적으로 작동하는 것을 확인하였고, 3가지 배열 모두 목표 온도에서 안정적으로 제어되는 것을 확인하였다.

- 2) ITAE 측면에서 스택 온도는 직렬 냉각 시스템이 다른 배열보다 안정적으로 제어되고, 스택 온도의 ITAE 가 가장 높은 개별 냉각 시스템보다 약 18.7 % 정도의 낮은 결과 값이 나오는 것을 확인하였다. 반면에, 냉각수 입구 온도에서는 개별 냉각이 가장 안정적으로 나왔으며, 직렬 냉각 시스템보다 약 57.2 % 정도의 낮은 결과 값이 나타났다.

- 3) 기생 소비 전력 및 소비 에너지에서는 직렬 냉각 시스템의 소비 전력량이 가장 높게 나타났고, 병렬 냉각 시스템의 소비 에너지가 좀 더 낮게 나오는 것을 확인했다.

전체적으로 배열 별 전체 연료 전지 시스템을 비교분석 하였을 때 병렬 냉각 시스템이 동특성 온도 제어에서도 양호하고 기생 전력도 다른 배열보다 적게 소비하여 3가지 배열 중 연료 전지 시스템의 효율을 증가시킬 수 있는 최적의 제어 전략으로 판단된다.

Nomenclature

| TFC : | fuel cell stack temperature, oC |

| TRV : | reservoir temperature, oC |

| Tamb : | reservoir temperature, oC |

| VFC : | fuel cell voltage, V |

| JFC : | fuel cell current density, A/cm2 |

| Cp : | specific heat, kJ/kgㆍK |

| : | coolant mass flow rate, kg/s |

| Nchannel : | channel number |

| h : | convective heat transfer coefficient, W/m2⋅K |

| U : | overall heat transfer coefficient, W/m2⋅K |

| At : | overall area, cm2 |

| hc : | heat convective transfer coefficient of coolant |

| tc : | tube thickness, m |

| kt : | heat conductivity coefficient of the tube, W/m2⋅K |

| Ao : | overall surface fin area, m |

| ηo : | overall surface efficiency |

| ho : | heat convective transfer coefficient of Air |

| f : | valve opening ratio |

| τ : | torque, N⋅m |

| Cd : | drag force coefficient |

| Cr : | rolling force coefficient |

| V : | vehicle speed, km/h |

| m : | vehicle weight, kg |

| g : | gravity acceleration, N |

| Af : | vehicle front area, m2 |

Acknowledgments

A part of this paper was presented at the KSAE 2021 Spring Conference

이 연구는 2021년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20015756) (10084611).

References

-

L. Wang, A. Husar, T. Zhou and H. Liu, “A Parametric Study of PEM Fuel Cell Performances,” International Journal of Hydrogen Energy, Vol.28, No.11, pp.1263-1272, 2003.

[https://doi.org/10.1016/S0360-3199(02)00284-7]

- F. Khan, A. Nawaz, M. A. Muhammad and M. A. Khadim, “Review and Analysis of MATLAB® Simulink Model of PEM Fuel Cell Stack,” International Journal of Engineering & Computer Science, Vol.13, No.3, pp.31-34, 2013.

- M. Outeiro and A. Carvalho, “MatLab/Simulink as Design Tool of PEM Fuel Cells as Electrical Generation Systems,” European Fuel Cell Forum, Vol.28, pp.1-9, 2011.

- J. T. Pukrushpan, “Modeling and Control of Fuel Cell Systems and Fuel Processors,” University of Michigan, 2003.

-

G. Vasu and A. K. Tangirala, “Control-orientated Thermal Model for Proton-exchange Membrane Fuel Cell Systems,” Journal of Power Sources, Vol.183, No.1, pp.98-108, 2008.

[https://doi.org/10.1016/j.jpowsour.2008.03.087]

-

T. Kurz and J. Keller, “Heat Management in a Portable High Temperature PEM Fuel Cell Module with Open Cathode,” Fuel Cells, Vol.11, No.4, pp.518-525, 2011.

[https://doi.org/10.1002/fuce.201000109]

-

X. Zhang, O. J. Kwon and B. S. Oh, “A Design of the Cooling Channel in the Bipolar Plate of PEMFC Using Experimental Design Method,” Auto Journal, KSAE, Vol.23, No.5, pp.545-552, 2015.

[https://doi.org/10.7467/KSAE.2015.23.5.545]

-

H. Pourrahmani, M. Siavashi and M. Moghimi, “Design Optimization and Thermal Management of the PEMFC Using Artificial Neural Networks,” Energy, Vol.182, pp.443-459, 2019.

[https://doi.org/10.1016/j.energy.2019.06.019]

-

H. Pourrahmani, M. Moghimi and M. Siavashi, “Thermal Management in PEMFCs: The Respective Effects of Porous Media in the Gas Flow Channel,” International Journal of Hydrogen Energy, Vol.44, No.5, pp.3121-3137, 2019.

[https://doi.org/10.1016/j.ijhydene.2018.11.222]

-

L. Xing, H. Chang, R. Zhu, T. Wang, Q. Zou, W. Xiang and Z. Tu “Thermal Analysis and Management of Proton Exchange Membrane Fuel Cell Stacks for Automotive Vehicle,” International Journal of Hydrogen Energy, Vol.46, No.64, pp.32665-32675, 2021.

[https://doi.org/10.1016/j.ijhydene.2021.07.143]

-

J. Y. Han, S. S. Kim and S. S. Yu, “System Response of Automotive PEMFC with Dynamic Modeling under Load Change,” Auto Journal, KSAE, Vol.21, No.1, pp.43-50, 2013.

[https://doi.org/10.7467/KSAE.2013.21.1.043]

-

J. Y. Han, J. S. Park and S. S. Yu, “Control Strategy of Cooling System for the Optimization of Parasitic Power of Automotive Fuel Cell System,” International Journal of Hydrogen Energy, Vol.40, No.39, pp.13549-13557, 2015.

[https://doi.org/10.1016/j.ijhydene.2015.08.067]

- N. S. Ap, P. Guerrero and P. Jouanny, “Influence of fan System Electric Power on the Heat Performance of Engine Cooling Module,” SAE 2003-01-0275, 2003.

-

S. S. Yu and D. H. Jung, “A Study of Operation Strategy of Cooling Module with Dynamic Fuel Cell System Model for Transportation Application,” Renewable Energy, Vol.35, No.11, pp.2525-2532, 2010.

[https://doi.org/10.1016/j.renene.2010.03.023]

-

J. Y. Han and S. S. Yu, “Ram Air Compensation Analysis of Fuel Cell Vehicle Cooling System under Driving Modes,” Applied Thermal Engineering, Vol.142, pp.530-542, 2018.

[https://doi.org/10.1016/j.applthermaleng.2018.07.038]

-

G. Fontaras, T. Grigoraatos, D. Savvidis, K. Anagnostopoulos, R. Luz, M. Rexeis and S. Hausberger, “An Experimental Evaluation of the Methodology Proposed for the Monitoring and Certification of CO2 Emissions from Heavy-duty Vehicles in Europe,” Energy, Vol.102, pp.354-364, 2016.

[https://doi.org/10.1016/j.energy.2016.02.076]

-

Y. Saygili, I. Eroglu and S. Kincal, “Model Based Temperature Controller Development for Water Cooled PEM Fuel Cell Systems,” International Journal of Hydrogen Energy, Vol.40, No.1, pp.615-622, 2015.

[https://doi.org/10.1016/j.ijhydene.2014.10.047]

- J. B. Woo and S. S. Yu, “Analysis on the Behavior of Fuel Cells in Vehicle by the Control Characteristics of Cooling System,” KSAE Spring Conference Proceedings, p.1064, 2021.