FMVSS 201U 법규 만족을 위한 B필라부 구조 최적화 해석적 연구

; Yungeun Gwak1)

; Yungeun Gwak1) ; Minchan Kim1)

; Minchan Kim1) ; Byeongwoo Lee1)

; Byeongwoo Lee1) ; Dongjo Seo1)

; Dongjo Seo1) ; Seounghyun Lee2)

; Seounghyun Lee2)

Copyright Ⓒ 2021 KSAE / 193-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The National Highway Traffic Safety Administration enacted the FMVSS201u in 1998. The regulation content shall be defined as the HIC(d) value of less than 1,000 in the event of a traffic accident, and shall be lower than the passenger injury AIS grade 3. In this study, the Taguchi method and CAE were performed on the upper part of the B pillar, the most vulnerable part of the FMVSS201U compliance test, to optimize space. The noise factor was used as the FMH launch speed to respond to changes in speed, while the control factor was optimized in four places where FMH directly hit. Furthermore, component stiffness was adjusted to further improve HIC(d) performance and satisfy government regulations.

Keywords:

FMVSS201U, HIC(d), Optimization, Taguchi method, CAE, LS-DYNA, Head lining, Countermeasure키워드:

FMVSS201U법규, 머리 모형 상해치 환산값, 최적화, 다구찌 기법, 컴퓨터 이용 공학, 공학 소프트웨어, 헤드라이닝, 충격흡수 대응책1. 서 론

북미에서 판매되는 차량은 미 연방 자동차 안전 표준(FMVSS : Federal Motor Vehicle Safety Standards)을 만족하여야 한다. 또한, 점차 강화되는 안전 기준 및 법규에 따라 B 필라(B Pillar) 영역의 강성을 증대시키고 있는 추세이며,1-3) 승객의 안전성 확보를 위하여 각 종 안전장치를 장착한다.4,5) 그리고 실내 거주공간을 넓게 확보하기 위하여 인테리어 부품과 차체의 간극이 줄어 들고 있는 실정이다. 이러한 점들은 승객의 머리가 인테리어 부품에 충돌하여 상해를 입는 정도를 평가하는 FMVSS 201U6)(Federal Motor Vehicle Safety Standards 201 Upper roof) 법규측면에서는 악영향으로 작용한다. 상세하게는 실내 거주 공간 증대로 인테리어 부품과 차체의 간극이 협소해지는 현상이 발생하고 충격을 흡수할 수 있는 공간이 줄어든다. 또한, 각 종 안전장치 부착 및 차체 강성증가로 인하여 승객의 머리가 심각한 수준의 부상을 입게 된다.

본 논문에서는 신차 개발 과정 중 법규 불만족 사례가 가장 많이 발생하는 B필라 상단부위에 대하여 다구찌 기법과 유한요소해석으로 충격흡수를 위한 최적 공간을 도출을 진행하였다. 또한, 두부상해치 환산값(HIC(d) : Head Injury Criterion(dummy), 이하 “HIC(d)”)에 영향을 미치는 강성요소를 확인하여 낮은 HIC(d)값을 얻을 수 있는 조합에 대하여 추가적으로 검토하였다.

2. FMVSS201U 법규 및 시험방법

2.1 FMVSS201U 법규

교통사고 발생 후 차량내부에서 승객 머리가 인테리어 부품에 부딪혀 심각한 상해를 입는 것을 예방하기 위하여 미국도로교통안전국(NHTSA : National Highway Traffic Safety Administration)에서 1998년 FMVSS201U 법규를 제정하여 시행하고 있다.

차량내부 인테리어 부품에 머리가 부딪힐 수 있는 곳을 시험규정7)에 따라 시험위치로 지정하고 자유비행머리모형(FMH : Free Motion Headform, 이하 “FMH”)을 24 km/h 내지 19 km/h의 속도로 자유 운동시켜 인테리어 부품에 충돌시킨다. 이때 가속도 값을 측정하여 HIC(d)값을 계산하고 1,000이하로 규제하고 있다. 식 (1)에서 HIC값 계산 후 식 (4)에 대입하여 HIC(d)값을 산출한다. ar은 FMH의 무게 중심점에 설치된 3축 가속도계에서 얻어진 감가속도를 합성한 값이며 식 (2)와 같이 구한다. 식 (3)에서 t2 - t1은 HIC값이 최대로 계산되는 36 msec이하 임의의 시간 구간이다.8)

| (1) |

| (2) |

| (3) |

| (4) |

2.2 FMVSS201U 시험 방법

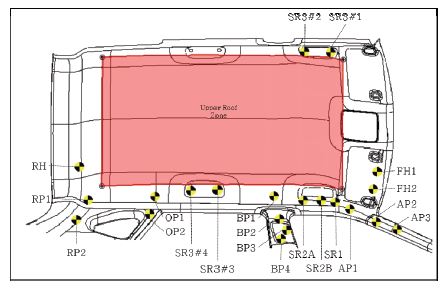

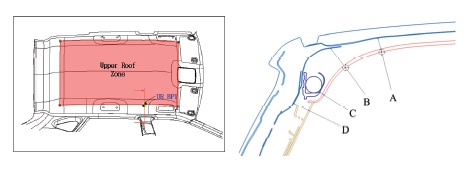

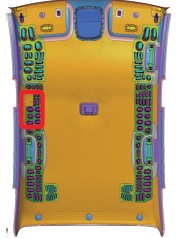

시험은 지정된 각 시험점에 FMH의 수평/수직 입사각을 설정한 후 FMH를 발사하는 순서로 시험이 진행된다. Target point는 차량의 사양/옵션 부품 유무에 따라 20~50여 곳이 선정되며 상세하게는 A필라 3개소, B필라 4개소, C필라 2개소, D필라 2개소, 프론트헤더(Front Header) 2개소, 리어헤더(Rear Header) 1개소, 사이드레일(Side Rail) 5~7개소, 어퍼루프존(UR zone : Upper Roof Zone, 이하 “UR Zone”)은 임의의 위치를 실험한다. Fig. 1에서 빨간색으로 표시된 영역이 UR Zone이다.

FMH의 수평/수직 입사각 설정은 각 시험점 별로 규정 된 각도 내에서 시험을 실시한다. Table 1은 본 연구에서 다룬 B필라 상단의 UR Zone 입사각에 대한 한계각을 나타낸 것이다.

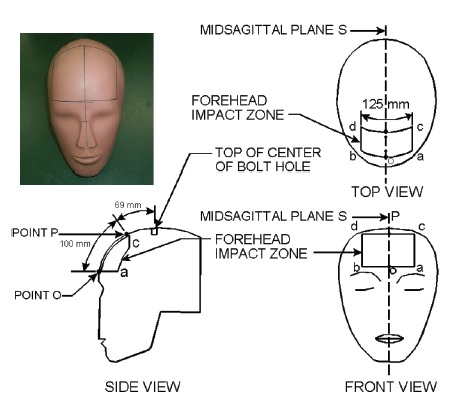

시험점의 시험 속도는 커튼에어백영역에 포함되는지 여부에 따라 구분되며, 시험점이 커튼에어백 영역에 포함되면 19±0.3 km/h로 시험하고 그렇지 않을 경우 24±0.3 km/h 속도로 FMH를 발사하여 가속도를 측정한다. 시험 결과의 유효성은 크게 두 가지로 판단한다. 첫 번째로 Fig. 2에 도시된 FMH 이마충돌영역(Forehead Impact Zone)에 시험점이 우선 접촉하는지 점검하여야 하며, FMH 이마충돌영역을 벗어난 경우 시험은 무효처리가 된다.

두 번째로 시험 속도이다. 시험 속도는 24±0.3 km/h, 19±0.3 km/h로 규정되어 있으며 해당 속도오차범위 초과시 무효처리 된다.

3. 다구찌 기법과 유한요소해석을 활용한 충격 흡수 공간 최적화

다구찌 기법은 제품의 성능 변동이나 부작용을 최소화시키는 기법으로 노이즈 인자를 고려한 직교좌표를 구성하여 최소한의 실험으로 노이즈 인자에 강건하고 최적화 된 결과를 도출하기 위하여 여러 연구분야에서 활용되고 있다.9-13) 다구찌 기법에서는 품질 목표를 손실함수 L(y)로 정의하였으며, 특성에 따라 망소, 망목, 망대 특성으로 구분하였다. 본 연구에서는 HIC(d)값이 낮아지면 머리 부상 정도가 낮아지기때문에 망소 특성을 적용하였으며 식 (5)로 나타내었다. 여기서 k는 품질손실계수이며, y는 품질 특성치, m은 품질특성의 목표치이다. 망소 특성에서는 품질특성의 목표치가 0이므로 m=0이다.

| (5) |

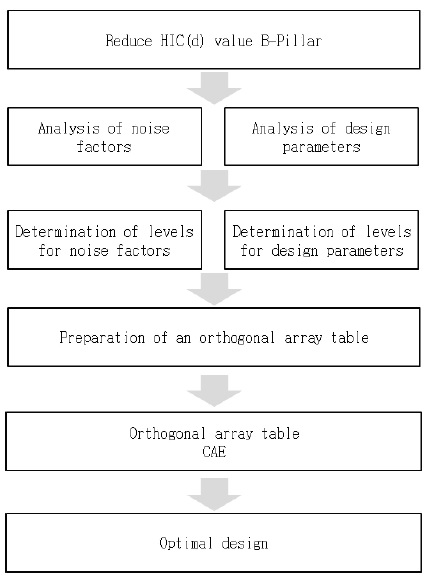

외부 영향 요인에 대한 강건성을 나타내기 위하여 신호 대 잡음비(S/N비 : Signal to Noise Ratio, 이하 “S/N비”)를 적용하였다. 직교표를 통해 실험계획을 하고 얻어진 특성값의 S/N비를 계산하며 식 (6)에 나타내었고, 연구 절차는 Fig. 3에 도시하였다.

| (6) |

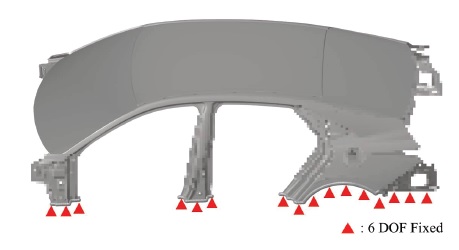

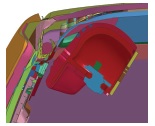

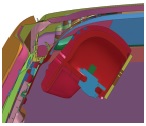

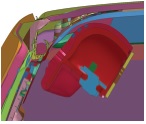

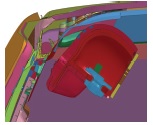

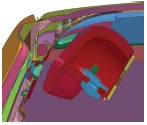

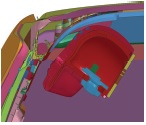

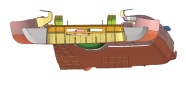

또한, 구성된 직교표 상의 모델을 유한요소해석을 실시하여 품질 특성치인 HIC(d)값을 확보하였다. 유한요소해석을 진행하기 위하여 전처리 프로그램으로는 Hyper mesh 2017을 사용하였으며, 해석 프로그램은 LS-DYNA R7.1.1 Version을 사용하였다. 후처리 프로그램으로는 LS-PrePost-4.1을 이용하여 해석 결과를 처리하였다. 유한요소모델은 FMH의 거동에 영향을 미치는 요소들을 모두 고려하기 위하여 상단루프(Upper roof)영역에 해당하는 바디 판넬(Body panel), 헤드라이닝(Headlining), 필라트림(Pillar trim), 커튼에어백(Curtain air bag)을 부품의 형태와 특성에 따라 쉘요소(Shell element)와 솔리드요소(Solid element)로 모델링 하였으며, 부품의 용접 및 조립은 노드와 노드(Node to node)간에 강체로(Rigid body)연결하였다. 경계조건은 Fig. 4와 같이 바디 판넬 하단부 노드들의 6개 자유도를 모두 구속하여 경계면의 움직임을 제한하였다.

3.1 프로젝트 범위 및 이상 기능 정의

NHTSA는 북미지역에서 시판되는 차량에 대하여 법규 적합성 시험을 시행하고 있으며, 그 결과를 홈페이지에 공개하고 있다.14) 이 정보를 바탕으로 2010년부터 2020년까지 10년 간의 법규 적합성 시험 결과를 분석하였다. 총 111차종의 실험이 진행되었으며, 4차종이 법규 불만족 하는 것을 확인하였다. 상세하게는 B필라 상단 2차종, 2열 어시스트 핸들 후방 마운팅 1차종, 리어 필라 시트 벨트 마운팅 포인트 1차종이다. B필라 부위가 전체 시험점 중 법규 불만족 건수가 가장 많은 것으로 확인하고 앞선 연구15)를 진행하였다. 근래에 개발한 차종 중 가장 취약한 레이아웃을 가진 ○차종에 대하여 최적화를 진행하였다.

이상 기능 확인 수단으로는 FMVSS201U 법규에서 머리상해치를 판단하는 기준인 HIC(d)값을 사용하였다. 그 값은 1,000이하를 목표로 하였다. HIC(d)값은 작을 수록 승객이 부상을 적게 입고 안전한 것이므로 망소 특성을 적용하였다.

3.2 노이즈 인자, 제어 인자 선정 및 수준 결정

노이즈 인자를 선정하기 위해 HIC(d)값에 영향을 미치는 인자를 Amori 등16)의 연구내용에서 확인 할 수 있으며 시험 속도 42 %, FMH 교정 성능 26 %, FMH 수평 입사각 6 %, FMH 수직 입사각 4 %, 기타 요소 22 %로 구성되어 있다. 주요인자들은 이 중 가장 큰 영향을 미치고 실험 시 조절이 어려운 시험속도를 노이즈 인자를 선정하였다. 범위는 호조건(N1) 23.7 km/h, 현수준(N2) 24 km/h, 악조건(N3) 24.3 km/h으로 설정하여 속도 변화에 둔감하게 반응하는 최적 공간 확보를 추진하였다.

제어인자를 선정하기 위하여 앞선 연구사례들을 검토하였다. Park 등17)의 연구에 따르면 헤드라이닝과 루프 판넬 사이에 30 mm 정도의 공간 확보를 제안하고 있다. 충격 흡수 공간 최적화를 위하여 HIC(d)값에 영향을 줄 수 있는 공간 4곳을 선정하였고 선정기준은 FMH가 인테리어부품에 충돌 시 직접적으로 충격하는 공간과 그 공간 설계에 영향을 미치는 설계인자로 선정하였다. A는 UR BP1포인트부터 바디판넬까지의 거리이며, FMH의 이마부위와 충돌을 고려한 인자이다. B는 BP1포인트로부터 바디판넬까지의 거리다. B-Pillar 포인트의 기준점으로 UR BP1포인트 설정 시 영향을 미치는 포인트이다. C는 커튼에어백의 전개 가이드 브라켓(CAB Ramp bracket)으로부터 헤드라이닝까지의 거리이고 FMH의 인중부 충격을 고려한 인자이다. D는 B 필라~바디판넬까지의 거리이며 턱 부위 충격을 고려한 인자이다. 제어인자의 4곳 위치를 Fig. 5에 나타내었다.

또한, 제어인자의 수준을 3수준으로 설정하여 현수준을 기준으로 앞선 연구15)에서 확인된 최소 합격 범위를 기준으로 가감하여 그 값을 Table 2에 정의하였다.

3.3 실험 및 데이터 분석

제어인자와 노이즈인자를 직교성이 확보된 L9(34) 직교배열표를 통해 실험을 계획하고 Table 3에 나타내었다. 해석모델은 Table 4에 나타내었다.

Table 5는 직교 배열표와 실험을 수행 한 결과에 대하여 정리하였다.

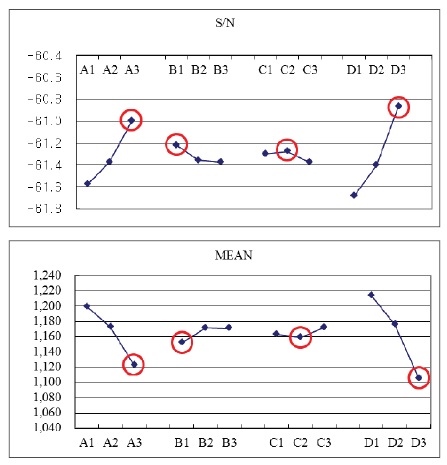

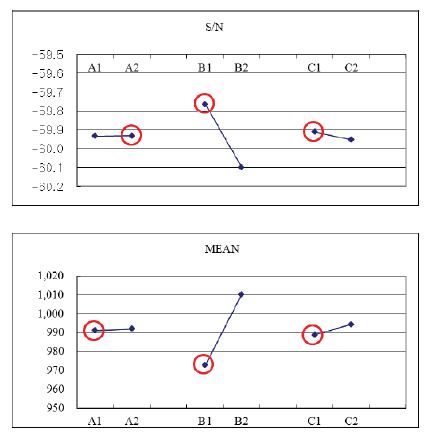

그리고, 식 (6)을 통하여 계산된 S/N비와 HIC(d) 평균값인 Mean을 기반으로 각 제어인자의 수준별 S/N비와 Mean값을 Table 6과 Fig. 6에 정리하였다.

주효과도 Fig. 6에 나타난 결과를 바탕으로 높은 S/N비와 낮은 Mean값을 고려한 최적조합은 A3B1C2D3인 것을 알 수 있다.

3.4 공간 최적화 사양 확인 해석

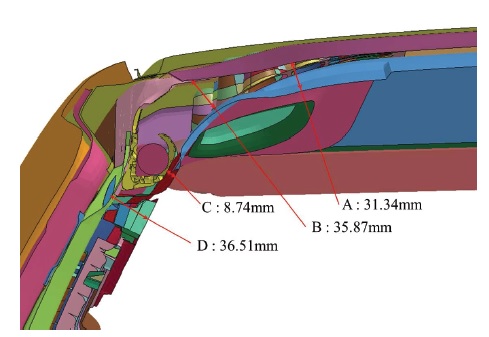

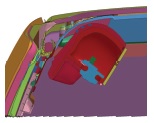

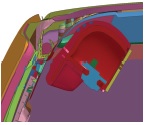

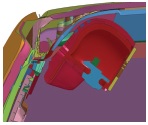

3.3절에서 도출된 최적 조합에 대한 확인 해석을 위하여 B필라부의 단면 형상을 Fig. 7과 같이 구성하여 CAE를 진행하였다.

S/N비와 Mean값을 계산하여 결과는 Table 7에 나타내었다.

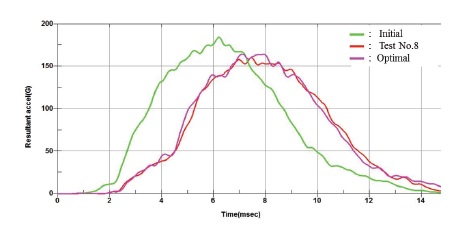

초기사양 대비 개선효과가 발생하는 근본적인 이유로는 제어인자 A, C, D에서 공간이 추가적으로 확보된 점을 들 수 있다. 품질특성치인 HIC(d)값을 산출하기 위해서 FMH를 자유 운동시켜 3축의 가속도값을 얻어서 식 (1)에 따라 계산하게 되어있다. FMH가 단단한 물체에 부딪히게 되면 가속도의 기울기가 급격하게 상승하게 되며 HIC(d)값이 높아지게 된다. 하지만 공간을 추가적으로 확보하게 되면 확보된 공간만큼 FMH가 자유비행을 하는 거리가 증가하여 충돌이 발생하는 시점이 지연된다. 이때, 가속도의 기울기 변화가 발생하는 영역이 지연되며, 기울기 변화도 완만하게 변화하여 HIC(d)값이 낮아지게 된다. Fig. 8은 초기사양, 8번시험, 최적 조합에 대한 가속도 그래프를 한곳에 비교한 것이며, 앞서 설명한 기울기 변화를 2~5 msec구간에서 확인 할 수 있다.

이러한 결과를 바탕으로 직교표상에서 얻어진 실험결과와 최적사양의 S/N비를 검토한 결과 최적사양 -60.57 dB, 8번 실험 : -60.56 dB로 가장 높은 S/N비를 갖는 8번시험을 최적값으로 선정하였다.

4. HIC(d)성능 추가 개선

공간 최적화의 HIC(d)값은 1,052로 FMVSS201U법규를 만족하지 못하므로 추가적인 성능개선이 필요하다. HIC(d)값을 저감하기 위해서 부품의 적절한 강성이 설정되어야 하며, 강성 조절을 위해 부품의 형상, 두께, 리브 개수, 위치 등을 조절하여 성능개선을 실시한다.18-21) 충격 흡수공간 최적화 결과를 바탕으로 부품의 강성조절을 통해 HIC(d)값을 낮출 수 있는 부품들에 대한 추가 개선을 진행하였다. FMH가 직접적으로 충격하는 곳을 대상부품으로 선정하였으며, A : 충격흡수 대응책(Countermeasure)의 강성, B : 필라트림(Pillar trim)의 강성, C : 커튼에어백 전개 가이드(CAB Ramp bracket)의 강성이다. 제어인자는 2수준으로 설정하였으며, 제어인자의 형상은 Table 8에 나타내었다.

또한, L4(23) 직교 배열표와 노이즈 인자를 고려한 결과값을 Table 9에 나타내었다. 노이즈 인자는 3절의 최적화 사례와 동일한 것으로, 호조건(N1) 23.7 km/h, 현수준(N2) 24 km/h, 악조건(N3) 24.3 km/h으로 설정하였다.

Table 10의 결과값을 기반으로 주효과도를 Fig. 9에 나타내었다. 추가 개선을 위한 조합은 A2B1C1으로 확인되었으며, 직교표의 C.A.E No 3번과 동일 사양이다. 공간 최적화 사양 대비 S/N비를 -60.56 dB에서 -59.74 dB으로 0.82 dB만큼 개선하였다. HIC(d)값은 1,052에서 969.2로 82.8을 추가 개선하여 법규를 만족하였다.

5. 결 론

본 연구에서는 FMVSS201U 법규시험 위치 중 가장취약한 B 필라 상단부에 대하여 다구찌 기법과 유한요소해석을 활용하여 공간에 대한 최적화를 진행하였다. 노이즈 인자는 FMH 발사 속도로 설정하여 속도변화에 둔감하게 반응하도록 하였으며, 제어인자는 FMH가 직접 충돌하는 공간에 대하여 최적화를 진행하였다. 또한, 부품의 강성을 조절하여 HIC(d)성능을 추가적으로 개선하여 법규 만족을 하였다.

- 1) FMH가 직접적으로 충돌하는 대표 위치 네 곳을 선정하여 충격 흡수 공간을 현수준 대비 가감하여 최적 조합 Test No.8을 도출하였다. 또한, HIC(d)값에 미치는 영향도가 큰 인자를 S/N비 주효과도를 통해 D > A > B > C 순으로 영향을 미치는 것을 확인할 수 있었다.

- 2) 법규 만족을 위하여 추가적인 개선 해석을 진행하였으며, 앞서 확인된 최적 공간을 기반으로 충격에 직접적으로 영향을 미치는 것으로 판단되는 인자 세가지를 현수준 대비 강성을 낮추어 검토하였고 개선사양을 A2B1C1으로 도출하고 각 인자가 HIC(d)값에 영향을 미치는 순서는 B > C > A 순으로 확인되었다.

- 3) 종합적으로는 HIC(d)값을 1,234에서 971로 263만큼 개선할 수 있었으며, 약 21.3 %의 HIC(d)값 개선 효과를 해석적으로 확인할 수 있었다.

References

-

G. H. Kim, J. H. Lim, J. H. Lim I. S Park and C. D. Cho, “Evaluation of Occupant Protection of Passenger Vehicles at IIHS Side Impact,” Transactions of KSAE, Vol.22, No.1, pp.46-51, 2014.

[https://doi.org/10.7467/KSAE.2014.22.1.046]

-

H. K. Beom, “Statistical Review for New USNCAP Side Crash Test Results,” Transactions of KSAE, Vol.21, No.2, pp.104-113, 2013.

[https://doi.org/10.7467/KSAE.2013.21.2.104]

- D. H. Kim, H. Y. Kim, C. H. Park, J. S. Kim and S. W. Lee, “The Optimization of Multi-Complex ‘B Pillar & CTR FLR’ Structure for Side Impact,” KSAE Annual Conference Proceedings, pp.927-943, 2015.

- W. D. Yoo, H. S. Lee and T. I. Gwon, “Study about the Robustness Design of ICAB for Improving BrIC Injury,” KSAE Fall Conference Proceedings, p.868, 2017.

- Y. H. Jung, C. H. Kim, W. D. Yoo and J. H. Kim, “Study on the THOR BrIC Injury According to CAB Design in OMDB,” KSAE Fall Conference Proceedings, p.995, 2017.

- Federal Motor Vehicle Safety Standard : 49 CFR PART 517, FMVSS201–Occupant Protection in Interior Impact.

- NHTSA, Occupant Protection in Interior Impact - Upper Interior Head Impact Protection highway, https://www.nhtsa.gov/sites/nhtsa.gov/files/documents/tp-201u-02_tag.pdf, , 2021.

- H. G. Kim and D. S. Kim, “Theoretical Approach for Pillar Trim Design to Reduce Head Injury,” SAE 2001-01-3056, 2001.

-

Y. J. Chu, H. J. Eun, S. U. Jung and S. Y. Lee, “Environmental Factor to Minimize Stone Chipping Deformation Using Taguchi Method,” Transactions of KSAE, Vol.27, No.7, pp.529-536, 2019.

[https://doi.org/10.7467/KSAE.2019.27.7.529]

-

S. B. Jung and M. H Kim, “Robust Rear Center-Hinge Bracket Optimization Based on Taguchi Method,” Transactions of KSAE, Vol.22, No.3, pp.203-209, 2014.

[https://doi.org/10.7467/KSAE.2014.22.3.203]

- H. M. Park, H. C. Lee, S. H. Ji, H. S. Choi and O. W. Jun, “Design of Covering Shelf in Car Interior by Using DOE of Tacuchi Method,” KSAE Spring Conference Proceedings, pp.765-770, 2005.

- H. Y. Juen, M. R. Ryu, S. J. Lee and H. S. Park, “A Study on Friction Characteristics for Motorcycle Disk Using Taguchi Experimental Design,” Journal of the Korean Society for Power System Engineering, Vol.10, No.3, pp.67-72, 2006.

- J. G. Park and J. W. Baik, “DFSS Case Study for the Automobile Safety Regulation FMVSS201,” Journal of Applied Reliability, Vol.10, No.3, pp.161-169, 2010.

- NHTSA, Compliance Database, https://one.nhtsa.gov/cars/problems/comply/Index.cfm, , 2021.

- H. J. Ko, Y. G. Gwak, Y. J. Lee, M. C. Kim, S. Y. Yang, B. W. Lee, D. J. Seo and S. H. Lee, “A Study on the B-pillar Layout for FMVSS 201U Regulation Satisfaction,” KSAE Fall Conference Proceedings, p.867, 2020.

-

R. T. Amori, R. R. Armitage, C. C. Chou, G. G. Lim, R. N. Patel and S. A. Shahab, “Influence of System Variables on Interior Head Impact Testing,” SAE No.950882, 1995.

[https://doi.org/10.4271/950882]

- G. O. Park, Y. H. Lee, H. K. Beom and O. S Kwon, “Numerical Implementation for Effect of Forehead Impact Zone in FMH Impact,” KSAE Fall Conference Proceedings, pp.645-649, 2005.

- H. Y. Kim, Y. G. Jeong, J. M. Kim and S. J. Kim, “Evaluation of Crashworthiness and Design Parameter Study on a Pillar Trim,” KSAE Fall Conference Proceedings, pp.1251-1255, 2007.

- J. S. Lim, G. Y. Kim and J. W. Lee, “Countermeasure Optimization on B-Pillar Upper Roof Area for FMH Performance Improvement,” KSAE Annual Conference Proceedings, pp.1469-1473, 2013.

- J. H. Kim, D. K. Park, W. K. Na and T. G. Yang, “A Study on the Optimum Design Satisfied FMH Regulations for the Car with Curtain Air Bag,” KSAE Fall Conference Proceedings, pp.1390-1395, 2003.

- Y. Y. Choi, G. Y. Kim and J. U. Lee, “Design Variables Optimization of countermeasure to meet FMH Performance,” KSAE Annual Conference Proceedings, pp.929-932, 2014.