양면 마찰판 오일 홈 패턴 위상에 따른 습식 클러치 드래그 토크 특성 연구

Copyright Ⓒ 2021 KSAE / 193-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The drag torque of a wet clutch is generated by the shear resistance of the transmission fluid in the gap between clutch plates during a disengagement period, thus reducing transmission efficiency. To lessen power loss in the transmission, drag torque should be reduced in the different aspects of the design. In general, oil groove patterns of a double-sided friction plate do not necessarily match the oil groove pattern phase of each side due to manufacturing difficulty and productivity. However, a double-sided clutch plate with non-phased patterns rotates with a certain gap distance from the steel plate by randomly directing the transmission fluid to the outer radius through the oil groove patterns. If the outflow is well guided through the phased groove patterns on the double-sided clutch plate, then the drag torque is lessened. In this study, the drag torque of the double-sided clutch pad is investigated with the phase aspect of the clutch pad pattern on each side of the clutch pad. Phased and non-phased, double-sided clutch pads are produced according to the drag torque measurements under various operating conditions related to flow rates, temperatures, operating speeds, and groove patterns.

Keywords:

Wet clutch, Friction plate, Friction pad, Double-sided friction plate, Steel plate, Drag torque, Oil groove, ATF, SAE NO#2키워드:

습식 클러치, 마찰판, 마찰 패드, 양면 마찰판, 스틸 플레이트, 드래그 토크, 오일 홈, 자동변속기 오일, 습식 클러치 시험기1. 서 론

자동차의 엔진 동력을 전달하는 변속기는 운전자의 편의와 요구에 맞추어 다양하게 발전해 왔다. 다양한 방식의 변속기구들 중에서 가장 널리 보급되어 사용되고 있는 자동변속기는 운전자에게 가장 친숙한 동력전달장치이다. 자동변속기는 자동차 엔진 동력을 전달하는 중요한 파워트레인 기구 요소로서, 차량의 동력 성능뿐만 아니라 연비 및 배출가스에도 영향을 미치는 중요한 동력 전달 기구이다.1) 자동변속기는 전용 변속기 오일(ATF, automatic transmission fluid)이 사용되며, 변속기를 구성하는 기어, 샤프트 및 클러치 부품들은 자동 변속기 오일과 함께 작동한다. 특히 자동변속기의 습식 클러치 시스템(Wet-friction system)은 동력의 전달 및 차단에 중요한 역할을 하는 구성 모듈이다.

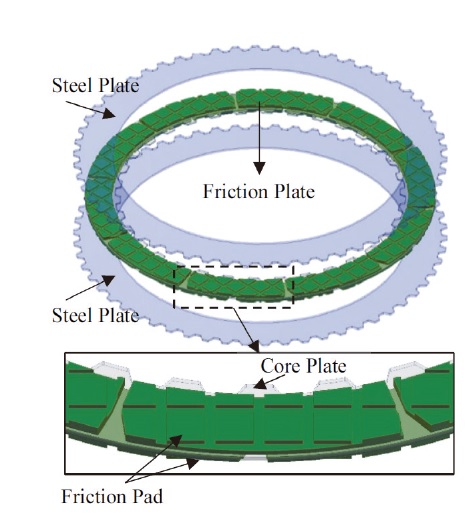

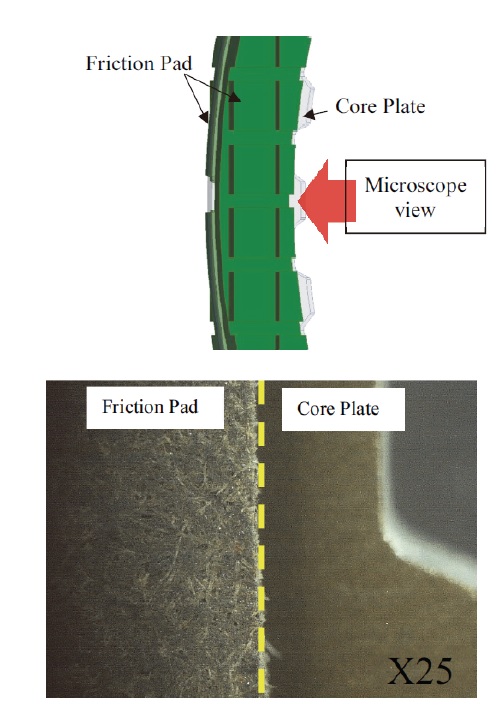

습식 클러치 시스템의 작동(Clutch engagement)으로 발생되는 마찰 특성은 자동변속기의 동력 전달에 중요 기능이지만 비작동시(Clutch disengagement) 발생되는 드래그 토크(Drag torque)는 자동변속기의 동력 전달 효율 저하로 차량의 연비 하락에 영향을 주는 요소이다.2-4) 이러한 습식 클러치 시스템은 마찰판(FP, friction plate)과 스틸 플레이트(SP, steel plate)의 조합으로 구성되며, Fig. 1과 같이 마찰판은 마찰 패드(Friction pad)와 코어 플레이트(Core plate)로 구성되고 코어 플레이트를 중심으로 양면에 마찰 패드를 접착하는 양면 마찰판(DSFP, double-sided friction plate)이 전통적으로 사용되어 왔다.

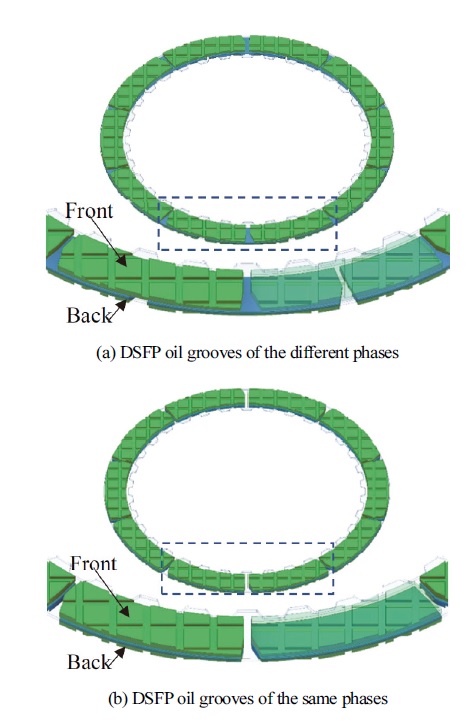

마찰 패드에는 클러치의 마찰 성능 및 윤활, 냉각 효율 향상 등을 위해서 오일 홈(Oil groove)을 다양한 모양과 방법으로 형성시킨다. 이러한 오일 홈은 변속기유 거동과 관련하여 클러치의 다양한 마찰 특성, 열전달 및 진동에도 영향을 미친다.4,5) 클러치의 중요 기능을 담당하는 오일 홈은 중요한 설계 요소이지만 마찰판 양면의 오일 홈 패턴 위상은 마찰판 제작의 용의성을 위하여 반드시 양면의 오일 홈 위상을 일치시키지 못하고 있다. 본 연구에서는 Fig. 2와 같이 양면 마찰판 오일 홈 패턴의 위상 일치 여부에 따라 발생하는 클러치 드래그 토크 특성 차이를 실험을 통해 확인하고자 한다.

김한솔과 정구현6)은 마찰판의 회전속도를 60초 동안 3,500 rpm으로 등가속 시켰을 때 발생하는 드래그 토크를 ATF의 온도 및 유량, 마찰판과 스틸 플레이트의 간극, 마찰 면수의 조건에 따라 실험적으로 비교하여 결과를 제시하였다. 그러나 오일 홈이 없는 마찰판 단일품에 대한 실험결과로 오일 홈에 대한 드래그 토크 특성 확인은 불가하다.

Jibin 등7)은 오일 홈 유무에 대한 드래그 토크 특성을 실험하였으며, 오일의 유속, 점도 및 표면 장력 등에 따른 드래그 토크 비교 결과를 제시하였다. 오일 홈 유무에 대한 드래그 토크 확인을 위해 금속을 가공하여 비교하였으며, 마찰 패드가 아닌 금속의 형상의 오일 홈 드래그 토크 양상을 알 수 있었다.

류진석과 성인하8)는 전산유체역학 상용 소프트웨어인 ADINA를 활용하여 마찰 패드 오일 홈 패턴의 각도와 밀도에 따른 유동 배출로 인한 드래그 토크 감소 경향을 제시하였다. 오일 홈의 모델링을 통한 시뮬레이션 결과로 오일 홈 패턴의 방향성 및 각도 등의 설계요소가 드래그 토크에 미치는 영향을 알 수 있었다.

조정희 등9)은 전산유체역학 상용 소프트웨어인 ANSYS Fluent를 활용하여 클러치 그루브에 따른 비체결상태의 열용량 및 열유동 해석을 제시하였다. 또한 레이놀즈 방정식으로부터 도출된 유체의 배출 과정을 제시하며 드래그 토크를 계산하였다. 이 연구에서는 클러치의 열용량 및 열유동 이점을 갖는 클러치 그루브 패턴 모델을 제시하였으며, 본 연구에서는 위 연구에서 제시된 각각의 대표 모델 패턴의 마찰판 시험품을 제작하여 드래그 토크를 측정 실험했다. 즉, 본 연구는 조정희 등9)이 ANSYS Fluent를 활용한 시뮬레이션을 통해 제시한 마찰판 모델들의 오일 홈 형상 별 드래그 토크 특성을 시험품으로 제작하여 확인 한다. 또한 자동변속기 습식 클러치의 비작동 상태인 중립 상태를 가정하여, 마찰판의 회전속도를 일정 시간 동안 유지했을 때 측정되는 드래그 토크를 실험을 통해 비교 측정하였다.3)

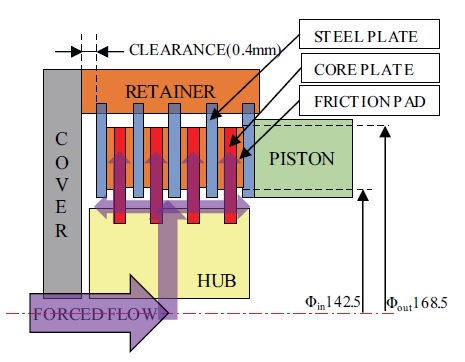

드래그 토크 측정 실험은 Fig. 3과 같은 형태의 SAE(Society of automotive engineers) No#2 습식 마찰 시험기3,10)를 활용하였으며, 클러치가 작동하지 않는 비결속(Disengagement) 상태에서 마찰판을 회전시켜 발생되는 드래그 토크를 측정하였다. 클러치 조합의 간극(Clearance)은 스페이서(Spacer)를 별도 제작하여 Fig. 3과 같이 0.4 mm로 조정하였다.3,4) 공급되는 ATF는 SAE No#2 습식 마찰 시험기의 오일 유닛으로부터 온도 및 유량을 제어하여 마찰판 회전중심 축으로부터 외경부로 공급하였다.

본 연구에서는 양면 마찰판 오일 홈 패턴의 위상이 같은 마찰판과 위상이 다른 마찰판으로부터 발생되는 드래그 토크 특성 차이를 비교함으로서 양면 마찰판 오일 홈 패턴의 위상과 드래그 토크 특성과의 관계를 확인한다. 또한 드래그 토크 저감을 위한 양면 마찰판의 오일 홈 및 위상 차별 드래그 토크 특성에 대하여 제시한다.

2. 클러치 드래그 토크

습식 클러치가 작동하는 ATF는 점성이 존재하며 클러치의 비 체결상태에서의 회전운동에 의한 유체의 점성에 의한 전단력이 발생한다. 이러한 유체 전단력으로부터 Kitabayashi가 제안한 층류 유동(Laminar flow)에 대한 클러치의 드래그 토크의 이론적인 방정식은 다음과 같다.11-14)

| (1) |

where T : Drag torque (Nm), μ : Dynamic viscosity of the ATF (kg/ms), r1 : Inner radius of FP (m), r2 : Outer radius of FP (m), rm : Mean radius (m), h : Clearance (m)

Kitabayashi가 제안한 클러치 층류 유동에 대한 드래그 토크의 이론적 방정식에서 T는 드래그 토크, μ는 ATF의 동적 점성도, r1, r2는 각각 마찰판의 내, 외경 반지름을 나타내며 rm은 마찰판의 유효반경, h치는 클러치의 간극을 나타낸다. 이러한 방정식은 전산유체역학 소프트웨어에서 사용하고 있다. 그러나 본 연구에서는 실제 시험품을 제작하여 클러치의 스틸 플레이트를 고정하고 마찰판을 회전시켰을 때 발생하는 토크를 습식 마찰시험기를 통해 계측하였다.3)

| (2) |

where T : Drag torque (Nm), L : Length load-cell to tester shaft center (m), F : Measured load by load-cell (N)

본 연구에서는 SAE No#2 습식 마찰 시험기는 시험기 챔버에서 발생된 하중 F를 시험기의 로드셀로 계측하고 시험기 샤프트의 중심으로부터 로드셀까지의 길이를 식 (2)를 통해 계산하여 드래그 토크 T를 측정하였다. 본 연구에서는 각 실험 조건의 드래그 토크를 5회씩 반복 측정하였으며 계측 결과를 산술 평균하여 결과로 제시한다.

3. 실험 방법 및 조건

실험을 위한 양면 마찰판 시험품은 동일한 페이퍼 마찰 재(Paper friction material)의 마찰 패드로 제작되었다. 마찰 패드는 종이 형태(Paper type)의 습식 클러치용 마찰재를 사용하였다. Photo. 2와 같이 시험품 제작에 사용된 마찰재는 펄프를 기반으로 구성되며, 다양한 마찰 조정제(Friction modifier)들이 합성 수지(Synthetic resin)에 결합된 종이 형태의 혼합물이다.

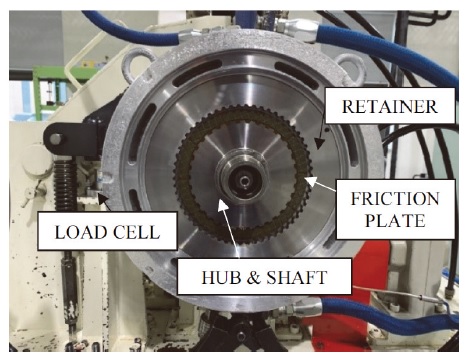

드래그 토크 측정 실험은 자동차용 자동 변속기 클러치 및 변속기 오일을 실험하기 위한 SAE No#2 습식 마찰 시험기를 활용하였다. 본 연구의 드래그 토크 측정 실험을 위하여 Photo. 1과 같이 전용 지그들을 맞춤 제작하였으며, 드래그 토크 측정을 위해 설비 작동 환경 및 조건을 실험 목적에 맞도록 조작하였다.15)

실험에 사용된 ATF는 대중적으로 사용되는 오일을 사용하였으며 마찰판의 회전속도는 SAE No#2 습식 마찰 시험기의 제원에 따라 500 rpm 부터 100 rpm 간격으로 최대 3,000 rpm까지 증속하며 실험하였다. 본 실험은 마찰판의 회전 속도별 조건을 15초씩 유지하는 동안 측정된 드래그 토크의 평균값으로 드래그 토크를 측정하였다.

3.1 양면 마찰판 오일 홈 패턴

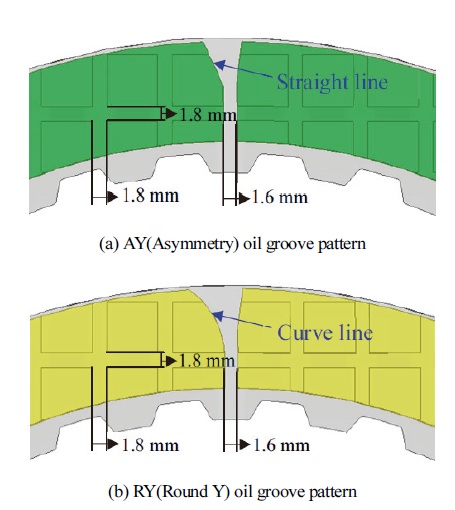

본 연구의 시험품은 조정희 등9)이 제시한 클러치 오일 홈 모델들 중에서 열용량, 열유동 및 드래그 토크 특성이 가장 좋은 모델들을 선정하였다. 선정된 사양들(AY모델, RY모델)을 토대로한 양면 마찰판 시험품을 동일 재질의 마찰 패드로 제작하였다. Fig. 4와 같이 Y자 형태를 기본으로 한 오일 홈을 토대로 클러치의 회전방향에 따라 변속기유의 배출을 원활히 하기 위한 비대칭 형태의 AY(Asymmetry Y) 오일 홈 모델과 RY(Round Y) 오일 홈 모델을 채택하여 시험품을 제작하였다.9) 마찰 패드는 바둑판 모양의 오일 홈을 마찰 패드에 성형하며 코어 플레이트에 접착하였다. 바둑판 모양의 오일 홈 깊이는 0.4 mm이고 AY, RY 형태의 오일 홈 깊이는 마찰 패드 접착 두께인 0.85 mm이다. 시험품의 치수는 Fig. 4와 Table 1과 같다.

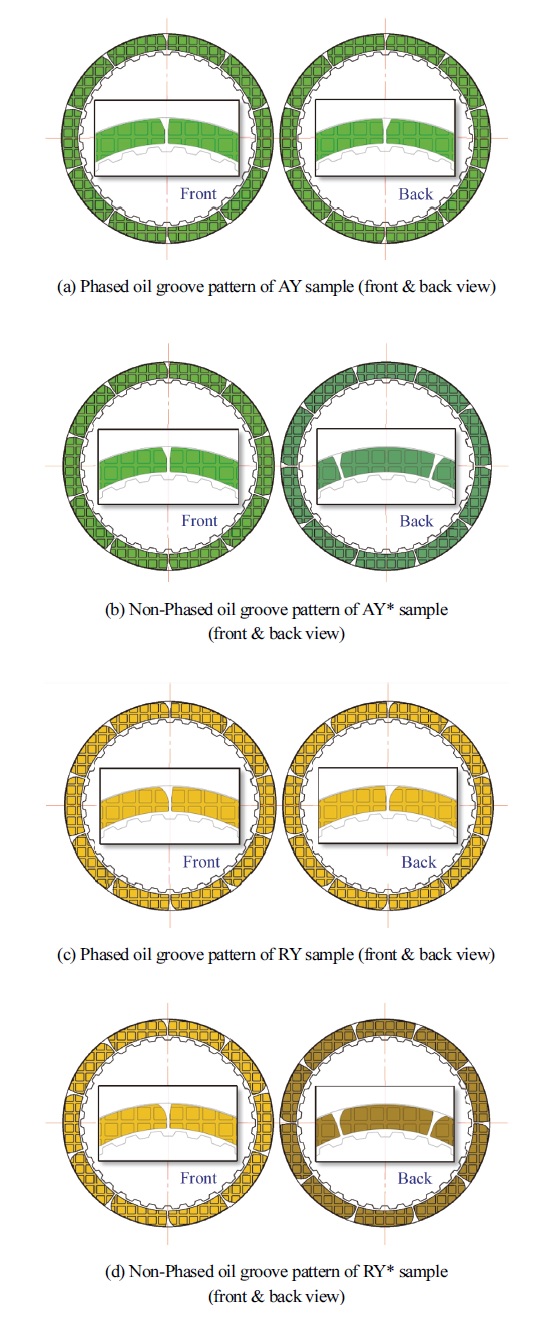

시험품들은 Figs. 2, 5와 같이 양면 마찰판 마찰 패드 양면의 오일 홈 패턴 위상을 일치시킨 AY(AY oil groove phase match), RY(RY oil groove phase match) 시험품과 마찰 패드 양면의 오일 홈 패턴 위상을 일치시키지 않은 AY*(AY oil groove phase mismatch), RY*(RY oil groove phase mismatch) 시험품으로 명명하여 제작하였다. 양면 마찰패드의 오일 홈 위상이 같은 시험품들(AY, RY)과 오일 홈 위상이 다른 시험품들(AY*, RY*)을 각기 그룹으로 구분하였다. AY, RY 시험품은 Fig. 5의 전면(Front) 마찰 패드와 후면(Back) 마찰 패드의 오일 홈 형상과 같이 양면의 오일 홈 위치가 일치한다. AY*, RY* 시험품은 전면과 후면의 마찰 패드 오일 홈 위상 및 방향이 다른 형상으로 제작하였다. 시험품들은 코어 플레이트를 중심으로 양면에 마찰 패드 조각을 접착하였으며 방사 형태로 오일 홈을 성형하였다.

3.2 실험 장치 구성

드래그 토크는 SAE No#2 습식 클러치 시험기를 활용하여 측정하였다. SAE No#2 습식 클러치 시험기는 SAE J2863) 규격으로 제작된 실험 장치이다. 습식 클러치의 마찰 특성과 내구성을 관성 제동 방식 등으로 측정하여 클러치 및 오일 개발에 널리 사용된다. 본 연구의 드래그 토크 측정을 위하여 클러치 비체결 상태에서의 드래그 토크를 계측하기 위해 별도의 로드셀을 장착하여 관성 제동 시험과 달리 비교적 낮은 토크가 발생되는 드래그 토크를 계측하였다.

드래그 토크는 Fig. 2와 같이 간극을 갖는 클러치 조합이 비체결 상태로 SAE No#2 습식 클러치 시험기 챔버에 적재된다. 실험 장치의 피스톤은 적재된 클러치 방향으로 전진하지 않은 상태로 실험이 실시되며, 마찰판은 시험 장치의 샤프트와 조립된 허브에 조립되어 실험 장치 모터에 의해 전한다. 스틸 플레이트는 실험을 위한 전용 지그인 리테이너에 조립되어 고정되고 마찰판 회전으로 발생되는 드래그 토크를 리테이너를 통해 챔버와 연결된 로드셀에 전달한다. 실험이 진행되는 동안에는 전용 지그인 허브를 중심으로 부터 ATF가 계속 공급되며, 공급된 ATF는 시험 장치 챔버에 머물지 않고 외부의 오일 저장 탱크로 강제 순환된다. Photo. 1에서는 SAE No#2 습식 클러치 시험기에 조립된 양면 마찰판 시험품을 확인할 수 있으며, 시험품이 조립된 SAE No#2 습식 마찰 시험기 커버가 개방된 챔버 전면부를 보여준다.3,15)

3.3 드래그 토크 실험 조건

실험에 사용된 시험품들은 Fig. 2와 같이 마찰판 4개, 스틸 플레이트 5개로 조합하여 적재하였다. 적재된 양면 마찰판 시험품 4개의 마찰 패드들이 스틸 플레이트 면과 접촉할 수 있는 마찰면(Friction surfaces)은 총 8면으로 드래그 토크 측정 결과는 실험에서 계측된 전체 토크를 마찰면 수로 나누어 마찰 패드 한면에서 발생되는 평균 드래그 토크를 제시한다.

적재된 시험품들의 전체 간극은 스틸 플레이트 형상의 스페이서를 커버 방향에 적재하여 조정하였다. 모든 시험품 실험의 간극은 0.4 mm로 동일하게 조정하였다. 스페이서는 스틸 플레이트와 접촉하며 마찰판의 마찰 패드와는 비접촉 된다.

실험에 사용된 ATF는 국내에서 대중적으로 사용되는 자동 6단 변속기용 AFT를 사용하였으며, Table 2 조건의 공급 유량 및 온도 조건으로 실험하였다.

ATF는 양면 마찰판 시험품이 조립되는 허브 지그의 측면 윤활 구멍들을 통해 마찰판과 스틸 플레이드 간극으로 공급되며 Fig. 2와 같이 시험기 샤프트 중심으로부터 마찰판의 외경방향으로 토출된다. ATF의 공급은 실험 장치의 오일 유닛 펌프를 통해 실험 장치의 샤프트로 공급된 후 챔버내 배출구를 통해 실험 장치의 오일 저장 탱크로 순환되며, 공급되는 오일의 온도는 실험 장치를 통해 제어된다.

마찰판의 회전 속도는 실험 장치의 전기 모터가 샤프트를 회전시키며, 샤프트에 조립된 허브 지그가 회전함으로 마찰판 회전 속도가 제어된다. 회전 속도는 500 rpm 부터 3,000 rpm까지 100 rpm간격으로 증속 되도록 실험하였다. 각 회전 속도 마다 15초간 마찰판의 회전 속도를 유지하였다. 이는 자동변속기의 중립 상태를 묘사하기 위함이다. 15초 동안 계측된 토크를 마찰판 회전 속도별 드래그 토크로 측정하였으며 15초 동안 측정된 토크의 평균값을 각 조건의 드래그 토크로 기록하였다. 실험 결과는 ATF의 공급량, 온도 및 마찰판 회전수별로 계측하였고 모든 조건마다 5회씩 반복 측정한 평균 드래그 토크들의 산술 평균을 드래그 토크 결과로 제시한다.15)

4. 실험 결과

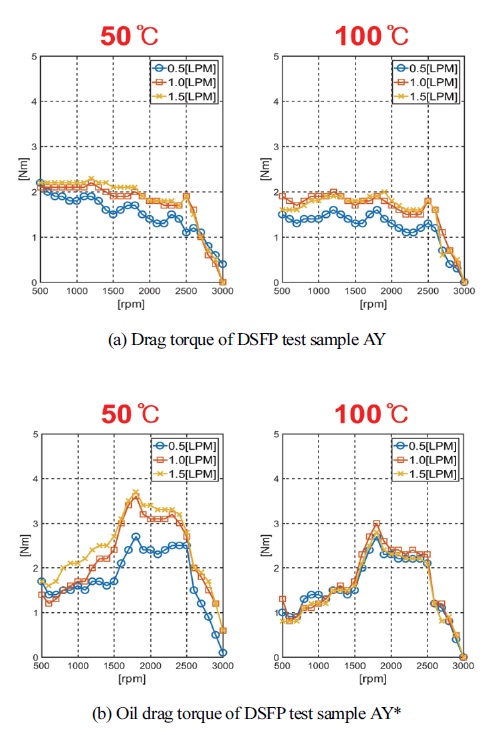

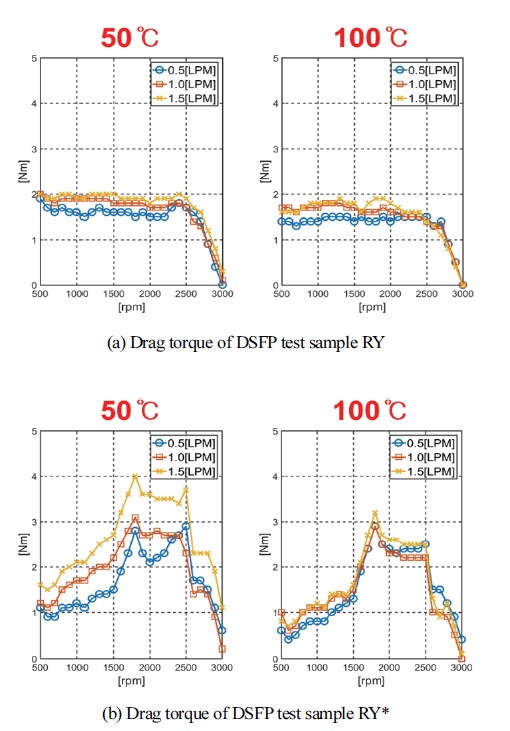

SAE No#2 습식 클러치 시험기를 활용하여 DSFP 습식 클러치에 공급되는 ATF 유량, 온도 및 마찰판의 회전 속도별 조건에서의 DSFP 오일 홈 위상에 따른 드래그 토크 측정 결과를 Figs. 6, 7과 Tables 4, 5와 같이 확인 할 수 있었다.

4.1 자동변속기 오일 유량 및 온도 조건별 드래그 토크 비교 결과

Figs. 6, 7과 Tables 4, 5에서는 자동변속기 오일 공급 유량(0.5/1.0/1.5 ℓ/min)에 따른 시험품들의 드래그 토크 측정 결과를 확인할 수 있다. Figs. 6, 7의 (a)에서는 양면 마찰판 마찰 패드의 오일 홈 위상을 일치시킨 시험품들의 ATF 공급 유량 및 온도별 드래그 토크 측정 결과이며 Figs. 6, 7의 (b)에서는 마찰 패드 양면의 오일 홈 위상을 달리한 시험품들의 드래그 토크 측정 평균 결과를 보여준다. Figs. 6, 7 및 Tables 4, 5의 결과들을 통해서 시험품으로 공급되는 ATF의 유량이 증가함에 따라 측정된 드래그 토크가 높아지는 경향을 확인할 수 있다. 또한 온도가 높은(100 oC) 조건의 드래그 토크가 온도가 낮은(50 oC) 조건의 드래그 토크보다 상대적으로 낮은 것을 확인 하였다. 양면 마찰 패드 오일 홈의 위상이 다르고 형상은 같은 RY, RY*시험품들의 드래그 토크 측정 결과 추이는 AY, AY*시험품들의 측정 결과와 유사성을 나타냈다. ATF의 공급 유량이 증감함에 따라 드래그 토크가 증가하는 경향과 ATF의 온도 차이에 따른 상대적인 드래그 토크 측정 결과에서도 유사성을 확인할 수 있었다.

양면 마찰판 마찰 패드 오일 홈의 위상을 일치시킨 AY, RY 시험품 그룹의 평균 드래그 토크는 ATF 공급 유량 1.0, 1.5 ℓ/min 조건에서 동등 수준으로 확인되었고, ATF 온도별 0.5 ℓ/min 유량이 공급된 조건의 평균 드래그 토크 결과와 비교하였을 때 Table 3과 같이 11.6~23.2 % 차이를 나타내는 것을 확인 할 수 있었다. ATF 공급 유량 및 온도별 드래그 토크는 AY 시험품 결과가 RY 시험품 결과보다 상대적으로 큰 드래그 토크를 나타내는 것을 확인하였다. 마찰 패드 오일 홈 위상이 다른 AY*, RY* 결과에서는 낮은 온도 조건인 50 oC 조건에서 공급 유량이 증가함에 따라 드래그 토크가 커지는 양상을 확인할 수 있었다.

최대 드래그 토크가 계측된 결과는 오일 온도 50 oC 조건의 1.5 ℓ/min 공급 유량 조건에서 모든 실험 결과들의 최대 드래그 토크가 확인되었다.

4.2 양면 마찰판 오일 홈 위상별 드래그 토크 비교

양면 마찰판 마찰 패드 오일 홈의 위상 일치 여부에 따른 드래그 토크 측정 결과에서는 유의미한 결과를 확인 할 수 있었다. Tables 4, 5와 Figs. 6, 7과 같이 시험품 AY와 AY* 그리고 시험품 RY와 RY*의 결과를 비교할 수 있었다. 양면 마찰판 양면의 마찰 패드 오일 홈 위상을 일치시킨 AY와 RY 시험품 그룹의 드래그 토크 측정 결과는 마찰 패드 오일 홈위상을 달리한 시험품 그룹 대비 각각 15 %와 14 %의 낮은 전체 평균 드래그 토크를 확인할 수 있었다. 마찰판의 회전 속도마다 측정된 드래그 토크들의 차이 비교에서도 Table 6과 같이 AY와 RY 시험품 그룹의 결과가 AY*와 RY* 시험품 그룹 결과 대비 낮는 표준편차를 나타낸 것을 확인하였다.

측정된 드래그 토크의 최대값 역시 마찰 패드의 오일 홈 위상을 일치시킨 AY, RY 시험품 그룹의 측정 결과가 오일 홈 위상이 다른 AY*, RY* 시험품 그룹의 결과 보다 낮은 최대 드래그 토크를 확인할 수 있었다. AY와 AY* 시험품의 최대 드래그 토크 차이는 AY 시험품 결과 2.3 Nm(50 oC, 1.5 ℓ/min)와 AY* 시험품 결과 3.7 Nm(50 oC, 1.5 ℓ/min)로 약 38 %로 낮게 나타났으며, RY와 RY* 시험품의 최대 드래그 토크 차이는 RY 시험품 결과 2.0 Nm(50 oC, 1.5 ℓ/min)와 RY* 시험품 결과 4.0 Nm(50 oC, 1.5 ℓ/min)로 약 50 %의 차이로 낮게 나타났다. 본 연구의 드래그 토크 비교 결과에 따라 양면 마찰판이 적용된 습식 클러치에서 발생되는 최대 드래그 토크를 저감하기 위해서는 마찰 패드의 오일 홈 양면 위상을 일치시킨 클러치가 효과적인 것으로 판단된다.

4.3 마찰판 회전 속도별 드래그 토크 비교

실험 결과에 따라 마찰판의 회전 속도 차이에 대한 드래그 토크를 비교할 수 있었다. 양면 마찰판 마찰 패드의 양면 오일 홈 위상이 다른 시험품 AY*와 RY*의 드래그 토크 측정 결과는 Figs. 6, 7의 (b)에서와 같이 낮은 회전 속도(500 rpm)부터 점차 증가하는 양상을 나타냈다. 하지만 1,600~1,800 rpm을 초과하는 회전 속도 구간부터 드래그 토크가 감소하는 양상을 확인할 수 있었다. 하지만 마찰 패드 양면 오일 홈 위상이 같은 시험품 AY와 RY의 드래그 토크 측정 결과는 낮은 회전 속도(500 rpm)부터 약 2,000 rpm까지 측정된 평균 드래그 토크의 편차가 상대적으로 낮은 양상을 나타냈다.

Figs. 6, 7의 모든 시험 결과에서 높은 회전 속도(2,500 rpm) 구간부터 드래그 토크가 급격하게 감소하는 경향을 나타낸다. 이러한 이유는 마찰판의 회전속도가 증가함에 따라 마찰판에서 발생되는 원심력이 공급되는 ATF를 마찰판의 외경방향으로 더욱 배출시키게 되고 SAE No#2 습식 마찰 시험기 챔버 안의 공기와의 공동현상(Cavitation)이 증가됨에 따라 드래그 토크가 저하되는 경향이 나타난 것으로 추정된다.

양면 마찰판 마찰 패드 오일 홈의 양면 위상을 일치시킨 AY, RY 시험품 그룹과 위상을 달리한 AY*, RY* 시험품 그룹의 마찰판 회전 속도별 드래그 토크 결과에서는 마찰판 회전 속도가 증가함에 따라 발생되는 평균 드래그 토크의 크기 및 경향도 시험품 그룹 간의 상당한 차이가 있는 것을 확인할 수 있었다. 또한 계측된 드래그 토크가 감소하는 2,500 rpm 이전의 회전 속도 구간별 드래그 토크 경향 비교를 통해 오일 홈 위상에 따른 시험품 그룹간의 드래그 토크 추이가 다름을 확인할 수 있었다. 마찰판 양면의 마찰 패드 오일 홈 위상이 같은 AY, RY 시험품 그룹의 드래그 토크 추이는 회전 속도가 증가됨에 따라 감소하는 경향을 보이며, 오일 홈 위상이 다른 AY*, RY* 시험품 그룹은 드래그 토크 추이가 증가하는 경향을 보인다. 본 실험 결과에 따라 DSFP 양면 마찰판 오일홈 위상 차이가 마찰판의 회전 속도에 따라 발생되는 드래그 토크에도 영향을 미치는 것을 알 수 있었으며, 오일 홈의 위상이 같은 시험품 그룹의 평균 드래그 토크 추이가 상대적으로 안정적인 것을 확인하였다.

5. 결 론

본 연구에서는 습식 클러치 양면 마찰판 마찰 패드 오일 홈의 위상차에 따른 드래그 토크 특성을 SAE No#2 습식 마찰 시험기를 통한 실험으로 측정하여 분석하였다. 자동차용 자동변속기 습식 클러치에 사용되는 ATF의 온도, 유량 및 클러치 회전 속도 조건에 따라 발생될 수 있는 드래그 토크 특성을 마찰 패드 오일 홈 형상 및 양면의 위상차를 가진 시험품들의 상대 비교시험을 통해 확인할 수 있었다.

- 1) ATF의 공급 유량이 증가함에 따라 실험 조건인 0.5~1.5 ℓ/min의 공급 유량별 드래그 토크 비교를 통하여 양면 마찰판의 전체적인 드래그 토크 평균 및 최대값이 유량이 증가함에 따라 커지는 경향을 확인하였다. 모든 실험 결과, 낮은 ATF 온도(50 oC), 높은 공급 윤활량(1.5 ℓ/min) 조건에서 최대 드래그 토크가 발생되는 것을 확인하였다.

- 2) ATF의 온도 조건에 따라 측정된 드래그 토크는 ATF의 온도가 높은(100 oC) 조건에서 상대적으로 낮은 드래그 토크가 발생되는 것을 확인하였다. 이러한 결과는 온도에 영향을 받는 유체 점성 변화에 의한 전단력 차이가 드래그 토크에 영향을 미친 것으로 추정된다.

- 3) 양면 마찰판 마찰 패드 오일 홈의 위상 일치 여부에 대한 드래그 토크 비교 결과, 위상을 일치시킨 시험품 그룹(AY, RY)의 드래그 토크 결과가 오일 홈 위상을 달리한 시험품 그룹(AY*, RY*)의 드래그 토크 보다 약14~15 % 낮은 것을 확인 하였다. 또한 오일 홈 위상이 다른 시험품 그룹(AY*, RY*)의 ATF 공급 유량, 온도별 평균 드래그 토크 표준편차 또한 위상이 같은 시험품 그룹(AY, RY)보다 큰 것을 확인하였다. 본 실험 결과에 따라 양면 마찰판 마찰 패드의 오일 홈 위상차가 습식 클러치 드래그 토크에 영향을 미치는 설계 요소로 작용하는 것을 알 수 있었다. 양면 마찰판 마찰 패드 오일 홈의 위상을 일치시킨다면 습식 클러치의 드래그 토크 저감 및 안정성을 향상을 기대할 수 있을 것으로 판단된다.

- 4) 마찰판 회전 속도에 따라 발생되는 드래그 토크는 양면 마찰판 마찰 패드 오일 홈의 위상 일치 여부에 따라 다른 결과를 나타냈다. 양면 오일 홈의 위상이 다른 시험품 그룹(AY*, RY*)의 실험 결과에서는 마찰판의 회전 속도가 증가함에 따라 일정 속도까지 발생되는 드래그 토크가 증가하는 추이를 뚜렷하게 확인할 수 있었으며, 오일 홈의 위상이 같은 시험품 그룹(AY, RY)의 회전 속도별 평균 드래그 토크 추이가 상대적으로 안정적인 것을 확인 하였다.

본 연구 결과들에 따라 양면 마찰판이 사용되는 습식 클러치의 드래그 토크는 공급되는 ATF의 유량 및 온도에 의존적인 것을 확인 하였다. 또한 양면 마찰판 마찰 패드 오일 홈의 위상차가 클러치 드래그 토크에 미치는 영향을 실험을 통해 확인하였다.

마찰 패드 양면 오일 홈의 위상을 일치시킨 시험품 그룹이 오일 홈 위상을 달리한 시험품 그룹 보다 상대적으로 낮은 드래그 토크와 안정적인 추이를 나타내는 것을 확인 하였다. 본 연구 결과를 통해 양면 마찰판 마찰 패드 오일 홈의 위상을 일치시키는 클러치 설계가 드래그 토크 저감 및 안정화를 높이는 설계적 요소로 활용될 수 있을 것으로 판단된다.

Acknowledgments

A part of this paper was presented at the KSAE 2020 Fall Conference and Exhibition

본 연구의 드래그 토크 측정 실험은 ㈜진명프리텍 소재개발팀의 SAE No#2 습식 클러치 시험 설비를 활용하여 측정하였으며, 한국연구재단(2018R1D1A1B07043950)과 BK21사업(5199990814084)의 지원을 받아 진행한 연구 결과입니다.

References

- J. W. Kim and M. G Park, “A Study of Drag Torque Characteristics in Wet Friction Facing According to Groove Shape,” KSAE Fall Conference Proceedings, pp.55-62, 2019.

-

S. Iqbal, F. Al-Bender, B. Pluymers and W. Desmet, “Experimental Characterization of Drag Torque in Open Multi-Disks Wet Clutches,” SAE International Journal of Fuels and Lubricants, Vol.6. No.3, pp.894-906, 2013.

[https://doi.org/10.4271/2013-01-9073]

-

Y. T. Oh and S. Y. Jang, “Study on the Drag Torque Characteristics Wet Clutch System Under the Operating Environment Conditions,” Transactions of KSAE, Vol.29, No.1, pp.35-41, 2021.

[https://doi.org/10.7467/KSAE.2021.29.1.035]

- J. C. Cho, S. Y. Jang and W. J. Kim, “Experimental Research on Drag Torque for Wet Clutch at the Rotational Speed and Separate Clearance,” Korean Society of Tribologists and Lubrication Engineers, Annual Conference Proceedings, pp.67-68, 2015.

-

J. Kong and S. Jang, “Temperature Analysis of Wet Clutch Surfaces During Clutch Engagement Processes Based on Friction Pad Patterns,” Int. J. Automotive Technology, Vol.21, No.4, pp.813-822, 2020.

[https://doi.org/10.1007/s12239-020-0079-7]

- H. Kim and K. H. Chung “Experimental Assessment of Drag Torque of Wet Clutch,” Tribology and Lubricants, Vol.33, No.6, pp.269-274, 2017.

-

H. Jibin, P. Zengxiong and W. Cho, “Experimental Research on Drag Torque for Single-plate Wet Clutch,” Journal of Tribology, Vol.134, No.1, Paper No.014502, 2012.

[https://doi.org/10.1115/1.4005528]

-

J. S. Ryu and I. H. Sung, “Effect of Angle of Groove Pattern Shape on Drag Torque in Wet Clutch of Automatic Transmission,” Tribology and Lubricants, Vol.30, No.2, pp.71-76, 2014.

[https://doi.org/10.9725/kstle.2014.30.2.71]

-

J. Cho, J. Han, W. J. Kim and S. Jang, “A Study on the Wet Clutch Pattern Design for the Drag Torque Reduction in Wet DCT System,” Tribology and Lubricants, Vol.33, No.2, pp.71-78, 2017.

[https://doi.org/10.9725/kstle.2017.33.2.71]

- SAE J286, SAE No.2 Clutch Friction Test Machine Guidelines, 2012.

-

S. Pahlovy, S. F. Mahmud, M. Kubota, M. Ogawa and N. Takakura, “Multiphase Drag Modeling for Prediction of the Drag Torque Characteristics in Disengaged Wet Clutches,” SAE 2014-01-2333, 2014.

[https://doi.org/10.4271/2014-01-2333]

-

S. Iqbal, F. Al-Bender, B. Pluymers and W. Desmet, “Model for Predicting Drag Torque in Open Multi-Disks Wet Clutches,” Journal of Fluids Engineering, Vol.136, No.2, Paper No.021103, 2014.

[https://doi.org/10.1115/1.4025650]

-

T. Newpert, E. Benke and D. Bartel, “Parameter Study on the Influence of a Radial Groove Design on the Drag Torque of Wet Clutch Discs in Comparison with Analytical Models,” Tribology International, Vol.119, pp.809-821, 2018.

[https://doi.org/10.1016/j.triboint.2017.12.005]

-

J. Cho, Y. Lee, W. Kim and S. Jang, “Wet Single Clutch Engagement Behaviors in the Dual-Clutch Transmission System,” Int. J. Automotive Technology, Vol.19, No.3, pp.463-472, 2018.

[https://doi.org/10.1007/s12239-018-0045-9]

- Y. T. Oh and S. Y. Jang, “Study of the Drag Torque Characteristics for Oil Groove Patterns Phase of Double Side Wet Clutch Friction Plate,” KSAE Fall Conference Proceedings, pp.106-107, 2020.