가변저항과 열전대를 이용한 브레이크 패드 마모 및 디스크 온도 센서 개발

Copyright Ⓒ 2021 KSAE / 192-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The brake system is essential for safe vehicle operation. Any malfunction or failure of the brake system can lead to serious accidents such as injuries or death of occupants. If the brake system can be monitored in real time, the monitoring system can notify the driver of dangerous situations such as excessive wear of the brake pads or overheating of the brake disc. Fatal accidents can be prevented by reducing the risk of brake system malfunction or failure. In this research, a sensor capable of measuring brake pad wear and disk temperature in real time is proposed. The sensor consists of variable resistance and a thermocouple. Through the experiments on the developed sensor, it is confirmed that the brake pad wear error is less than 0.1 mm and the brake disk temperature error is less than 10 oC.

Keywords:

Automotive disk brake, Real-time monitoring, Temperature sensor, Wear sensor, Brake sensor키워드:

자동차 디스크 브레이크, 실시간 모니터링, 온도센서, 마모 센서, 브레이크 센서1. 서 론

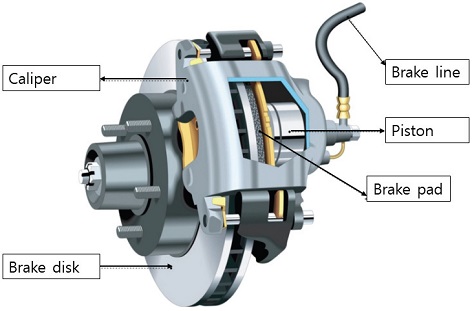

브레이크 디스크 시스템은 주행 중인 차량을 감속 또는 정지시키고, 정지된 차량을 정지 상태로 계속 유지시키기 위한 장치로 마찰력을 이용하는 핵심 안전부품이다.1) Fig. 1은 디스크 브레이크 시스템 구조를 나타낸 것이다. 외부에 노출되어 타이어와 함께 회전하는 디스크와 유압장치인 캘리퍼가 마찰재인 브레이크 패드를 밀어줌으로써 제동이 시작하게 된다.2)

회전하는 기계적 에너지가 제동이 시작되면서 마찰로 인한 열에너지로 변하게 된다. 특히 트럭이나 버스와 같은 무거운 자동차에서는 자동차가 긴 경사로를 내려갈 때, 브레이크 과열의 문제가 자주 발생한다. 이는 계속적인 브레이크 사용으로 디스크와 패드에 마찰열이 축적되어 패드나 라이닝이 경화되어 제동력이 감소하는 페이드 현상(Fade phenomenon), 디스크의 열변형, 열크랙, 디스크와 패드 사이의 불안정한 접촉 압력 분포로 인한 져더(Judder), 스퀄(Squeal)의 원인이 되기도 한다.2,3)

또한 브레이크 패드는 완전히 마모가 이루어지기 전에 예방 정비를 해야 하는 소모품이다. 하지만 브레이크 패드는 바퀴의 내측에 설치가 되어있어 운전자가 쉽게 마모상태를 점검하고 정비하기 어렵다.4) 일반 운전자들이 스스로 교환 시기를 파악하는 것이 어려우므로 일정 주행거리마다 정비업체에 방문하여 점검을 하게 된다. 그러나 주행거리로 계산하여 브레이크 패드를 교환할 경우에 운전자에게 사고를 초래할 수도 있다. 그 이유는 운전자마다 브레이크 사용량과 운전습관은 모두 다르기에 패드의 마모량이 주행거리에 비례하다고 할 수 없으며, 브레이크 패드의 재질 즉 제조 회사별로도 마모 특성이 달라 적절한 시기에 마모 위험 상태를 예측 못할 수 있기 때문이다.1,5)

브레이크 디스크 온도와 브레이크패드의 마모량을 모니터링하여 운전자에게 알려주면 브레이크 시스템의 과열이나 과마모로 인한 문제발생을 사전에 예방하거나 운전자의 운전 습관을 개선하는 등에 활용할 수 있다.

디스크 온도 측정을 위한 다양한 방법이 제시되었다. 기존의 디스크 온도를 측정하는 연구로는 회전하는 디스크의 표면에 회전하지 않는 접촉판을 일정한 힘으로 접촉시켜 디스크의 온도를 측정하는 방법이 있다. 하지만 접촉판으로 사용되는 금속이 디스크 회전에 의해 마모되어 오랜 기간 동안 사용하는 것에는 어려움이 있다.6) 하지만 이러한 문제를 해결하기 위한 실시간 측정 가능한 센서와 시스템에 대한 해결방안은 나와 있지 않다.7)

또한, 기존의 브레이크 패드는 한계 마모량 이상으로 마모가 되는 경우 핀과 디스크가 접촉해 마찰음으로 패드 교환 시기를 알리는 방식을 사용하고 있다.8) 최근 국내외 자동차 회사에서 고급자동차를 중심으로 마모량 검출 센서 방식이 사용되고 있다.9) 패드가 마모되어 한계점에 도달하면 센서의 끝부분이 마모 절단되어 전기 회로를 열거나 센서의 끝부분이 디스크에 접촉하며 전기 회로를 닫아 컴퓨터에 신호를 보내고 이를 통해 운전자에게 경고등을 점등하게 된다. 그러나 이러한 센서는 한계량에 도달할 때만 운전자에게 경보를 내리는 원리로 패드의 실시간 남은 양의 정보를 운전자에게 제공하지는 못한다.

본 연구에서는 이러한 문제를 해결하기 위하여 실시간으로 브레이크 패드의 마모량 및 디스크의 온도를 측정할 수 있는 센서를 개발하였다. 2장에서는 가변저항과 열전대를 이용하여 브레이크 패드 마모량 및 디스크 온도 측정하는 방법에 대하여 기술하고, 3장에서는 제작된 센서에 대하여 설명한다. 4장에서는 센서의 성능 확인을 위한 실험 결과와 분석 결과를 보인 후, 5장에서 결론을 도출한다.

2. 브레이크 패드 마모 및 디스크 온도 측정방법

2.1 가변저항을 이용한 브레이크 패드 마모 측정

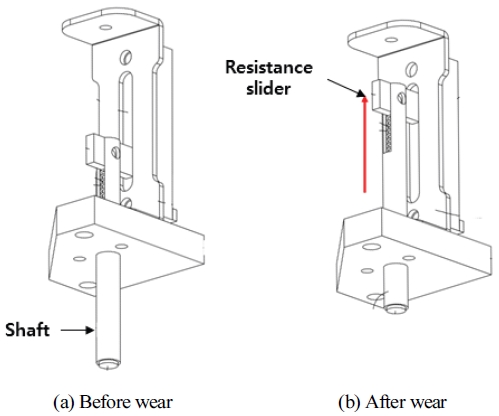

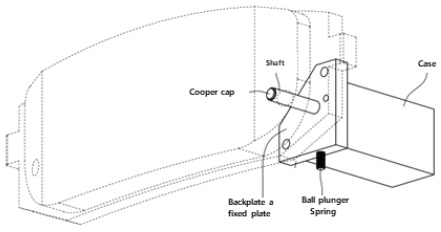

본 논문에서는 브레이크 패드 마모를 측정하기 위하여 선형가변저항을 사용하였다. 선형가변저항은 저렴하고, 구조가 단순하여 정밀하게 선형 변위를 측정할 수 있다. 가변저항을 활용한 브레이크 패드 마모 센서는 Fig. 2과 같이 케이스와 가변저항, 샤프트로 구성되어 있다.

자동차의 제동에 의해 브레이크 패드의 마찰재가 마모되면 다음 제동 시 캘리퍼 유압실린더에 의해 브레이크 패드가 디스크 방향으로 마모된 거리만큼 압착된다. 따라서, 브레이크 패드에 설치된 마모 센서의 샤프트는 마모된 만큼 밀려 올라가게 된다. 샤프트는 가변저항의 슬라이더와 연결되어 있어서 패드 마모량만큼 같이 움직이게 된다. 아래 Fig. 2(a)는 브레이크 패드가 마모되기 전 센서의 상태를 나타낸 것이고, Fig. 2(b)는 브레이크 패드가 마모되면서 샤프트에 의해 저항 슬라이더가 함께 움직인 것을 나타내고 있다. 이러한 가변저항 슬라이더의 움직임에 의해 변화하는 저항값을 측정하여 위치를 측정할 수 있고, 마모 센서에서는 위치 변화량이 마모량을 나타낸다.

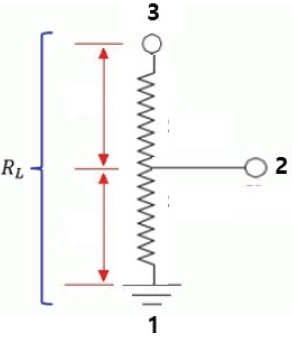

Fig. 3은 가변저항을 나타낸 것이다. 가변저항의 1번과 2번 핀 사이의 저항을 측정하여 간단히 마모를 계측할 수 있다. 그러나 브레이크 패드 주변은 제동이 진행됨에 따라 온도가 상승했다가 냉각되는 변화를 반복하게 된다. 이러한 온도 변화에 의해 가변저항의 온도가 변화하면 저항값도 변화하게 된다. 따라서 단순하게 저항값 변화를 측정하여 마모량을 계측할 경우 온도 변화에 의해 오차가 발생하게 된다. 이를 해결하기 위하여 본 연구에서는 Fig. 3과 같이 가변저항의 분압비를 이용하여 가변저항의 위치를 측정하였다. 가변저항 양단에 기준 전압(Vref)을 인가한 후 가변저항의 저항 슬라이더의 움직임으로 분압비에 의한 출력 전압(Vo)은 다음의 식으로 구할 수 있다.

| (1) |

여기서, RL은 가변저항의 전체 저항값, R1,R2는 분배된 저항을 의미한다. 온도 변화로 전체 저항값 RL이 k배 변화되는 경우에 R2도 동일하게 k배 변화하므로 다음 식과 같이 동일한 출력 전압을 얻을 수 있다.

| (2) |

저항 R2가 센서가 초기 위치일 때 R2i이고, 측정 위치로 움직여서 R2f로 변화된다고 하면 출력 전압도 V2i에서 V2f로 바뀌게 된다. 이때 마모량 w은 다음과 같이 계산할 수 있다.

| (3) |

여기서, Lr은 가변저항의 전체 스트로크를 의미한다. 이렇게 측정된 마모량을 모니터링 시스템에서 사용할 수 있다.

2.2 열전대를 이용한 브레이크 디스크 온도 측정

본 논문에서는 열전대를 이용하여 브레이크 디스크의 온도를 측정하였다. 열전대의 원리는 제베크(Seebeck) 효과를 이용한 것으로 두 종류의 금속을 붙여서 한쪽은 높은 온도로 다른 쪽은 낮은 온도로 유지하면 온도 차이에 의하여 기전력이 발생하는데 이 기전력을 측정하면 온도의 측정이 가능한 것이다. 열전대는 내구성이 좋고, 사용이 간편하고, 가격이 저렴하며, 구조가 간단하다. 따라서 저비용으로 자동차 브레이크 디스크의 온도 측정이 가능하다.10)

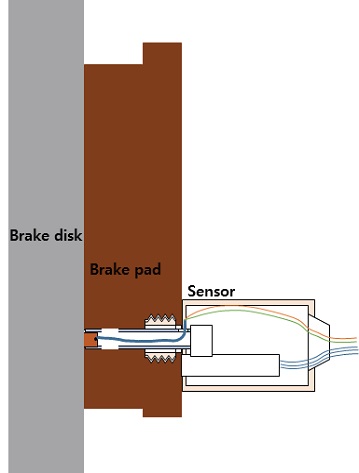

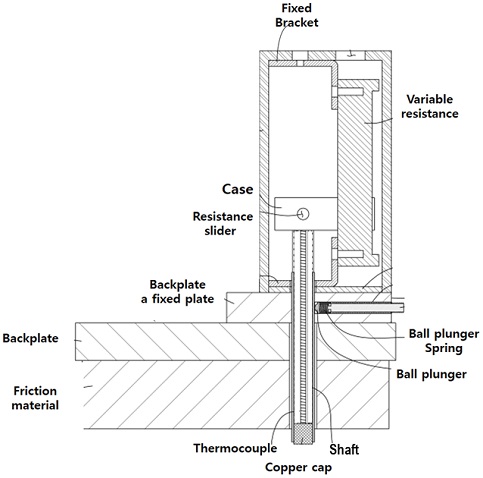

Fig. 4는 열전대를 사용한 브레이크 디스크의 온도측정부의 구조를 나타낸 것이다. 샤프트 끝에 열전대를 부착하고, 브레이크 디스크에 접촉하여 온도를 측정하게 된다. 디스크와 접촉 저항을 줄여 안정적인 온도 측정을 하기위해 끝단에 구리캡이 부착된 열전대를 사용하였다. 디스크에서 열전대로 전달된 열이 샤프트를 통해 센서로 전달되는 것을 제한하기 위하여 샤프트는 열전달률이 낮은 금속인 스테인레스스틸을 사용하였고, 열전대와 결합부 위에 홀을 가공하여 열전달을 제한하였다.

2.3 지속적인 측정을 위한 접촉 유지

앞에서 살펴본 바와 같이 자동차의 제동에 의해 브레이크 패드의 마찰재가 마모되면 마모된 거리만큼 샤프트가 후진하게 된다. 샤프트의 후진량을 가변저항으로 측정하여 마모량을 계측하게 되고, 샤프트 끝단의 열전대는 디스크와 접촉하며 온도를 측정하게 된다. 반복되는 제동에 의해 마모가 진행될 때 샤프트가 후진하면서도 디스크와 접촉을 유지해야 한다.

샤프트와 디스크의 접촉을 위해 스프링을 사용하여 샤프트를 디스크 방향으로 압축하는 방법이 적용가능 하다. 그러나 이러한 경우 스프링의 힘에 의해 구리캡과 디스크에 수직항력이 발생한다. 수직항력에 의한 마찰력이 제동 시 뿐만 아니라 주행 중에도 지속적으로 작용하므로 열전대의 구리캡에 마모가 발생한다. 이는 마모 측정 오차를 키우고, 열전대까지 마모될 경우 온도측정을 할 수 없게 되어 센서의 수명을 제한하게 된다. 이러한 문제를 해결하기 위해서 본 연구에서는 Fig. 5와 같이 샤프트의 운동을 마찰력으로 제한하는 구조를 적용하였다.

샤프트의 전후진 방향에 수직하게 수직항력을 인가하여 센서 케이스와 샤프트의 마찰력을 구현한다. 이를 통하여 샤프트가 진동 등 외란에는 움직이지 않고 마찰재의 마모 진행 시 캘리퍼 유압실린더의 압착에 의해서만 움직이게된다. 디스크와 접촉하는 구리캡은 수직항력 없이 디스크와 접촉하므로 온도는 전달되고, 센서의 마모를 방지하는 구조이다.

3. 브레이크 패드 마모 및 디스크 온도 측정 센서

브레이크 패드의 마모 및 디스크 온도를 측정하는 기존 센서들의 단점을 보완하고, 실차에 적용 가능한 측정 방법을 제안하고 있다. 3장에서는 제안된 측정 방법을 적용하여 개발된 센서에 대하여 설명한다. 개발된 센서는 소나타 DN8 모델의 브레이크 시스템을 기준으로 제작하였다. 브레이크 패드에 탈부착이 가능하고, 재사용이 가능한 센서이다.

3.1 브레이크 패드 마모 및 디스크 온도 측정 센서의 구조

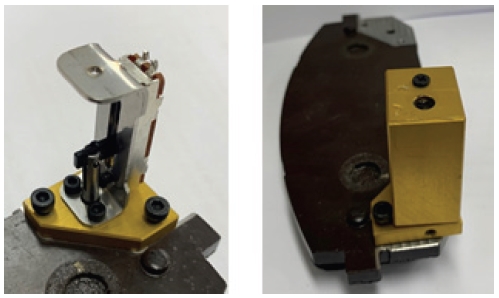

가변저항과 샤프트를 이용하여 브레이크 패드의 마모를 측정하는 마모부와 열전대를 이용하여 브레이크 디스크의 온도를 측정하는 온도 측정부로 구성되어 있다. 크기는 가로 18 mm, 세로 21 mm, 높이 38 mm의 직육면체의 형태를 하고 있다. Fig. 6은 개발된 센서의 모습을 나타낸 것이다.

Fig. 7은 브레이크 패드 마모 및 디스크 온도 센서의 구성을 나타낸 것이다. 센서는 크게 마모 측정부와 온도 측정부로 구성된다. 마모 측정부는 브레이크 패드 마모에 따라 움직이는 샤프트와 가변저항으로 이루어져 있다. 샤프트는 저항 슬라이더를 통해 가변저항에 연결된다. 온도 측정부는 온도를 측정하는 열전대와 열전대의 마모를 막고, 디스크의 열을 전도해주는 구리캡이 샤프트에 결합된 구조로 구성되어 있다. 이때, 샤프트의 전후진 운동을 마찰력에 의해 제한하기 위하여 볼플런져가 사용되었다. 마지막으로 센서의 케이스는 기계적으로 센서를 보호한다.

4. 시험 및 분석

4.1 실험 장비

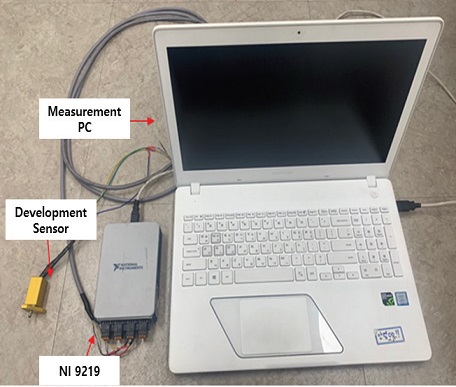

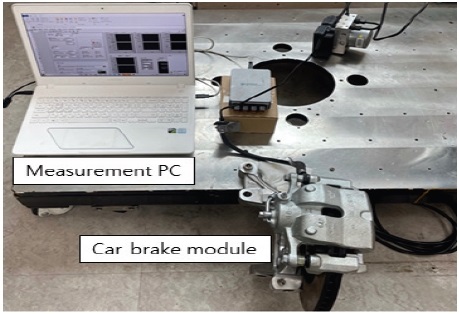

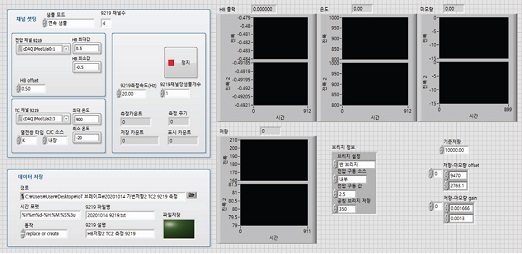

브레이크 패드 마모 및 디스크 온도 측정 센서의 성능 확인을 위하여 계측 시스템을 Fig. 8과 같이 구성하였다. 아날로그 입력 모듈 NI 9219가 NI USB-9162 캐리어를 통해 PC로 연결되어 브레이크 패드 마모 및 디스크 온도 센서의 값을 측정한다.

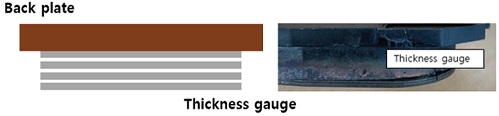

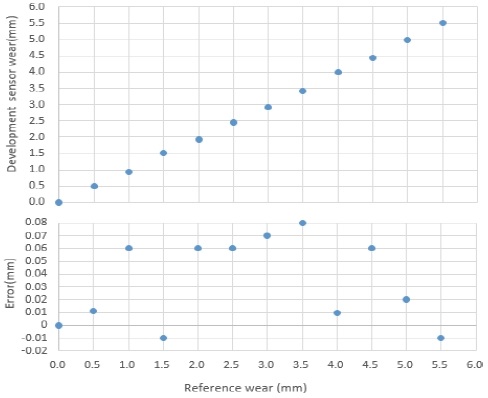

마모 측정을 위해 Fig. 9와 같이 브레이크 패드 마찰재 형상을 제작한 0.5 mm 두께 게이지 11장을 브레이크 패드에 설치한 후 1장씩 제거하며 마찰재의 마모를 모사하였다. 두께를 설정한 브레이크 패드를 Fig. 10 마모성능 평가 실험 장치에 고정한 후 캘리퍼 유압실린더에 유압을 인가하고 마모 센서에서 전압을 측정하여 마모량을 계측하였다. 11단계로 두께 게이지를 제거하며 측정을 반복하였다.

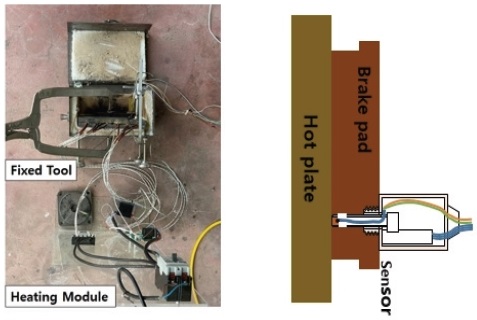

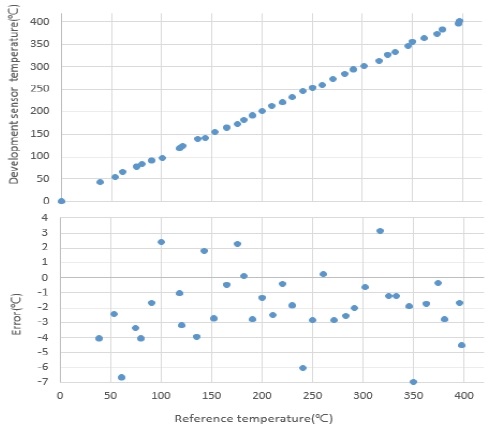

온도 측정은 Fig. 11과 같이 가열 장치를 제작하여 진행하였다. 센서를 설치한 브레이크 패드를 핫플레이트에 결합한 후 히터로 핫플레이트를 설정 온도로 가열한 후 온도가 안정된 후 기준 온도인 핫플레이트 온도와 개발된 온도 센서의 측정 온도를 비교하였다.

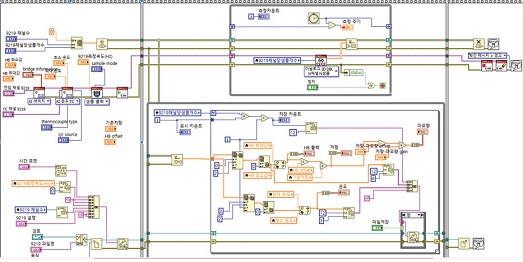

4.2 브레이크 패드 마모 및 디스크 온도 측정 SW

제작된 실험장치에 대하여 LabVIEW를 사용하여 측정 프로그램을 구성하였다. 가변저항의 전압값과 열전대의 온도 측정값을 NI 9219 모듈이 실시간으로 PC에 전송하면 센서의 데이터를 확인하고 변환하여 파일로 저장할 수 있도록하였다. 마모 센서는 NI 9219 모듈에서 측정되는 가변저항의 전압값을 길이(mm)로 환산하여 마모량으로 표시하고, 디스크 온도는 열전대에서 측정된 온도를 표시하였다. Fig. 12와 Fig. 13은 각각 블록다이어그램과 프론트패널을 나타낸 것이다.

4.3 실험 결과 및 분석

브레이크 패드 마모 센서를 이용하여 측정한 브레이크 패드 마모 실험 결과를 Fig. 14에 나타내었다. 위의 그래프는 두께 게이지를 11단계로 제거하며 모사한 기준 마모량에 대하여 마모센서의 측정 결과를 나타낸 것이고, 아래는 기준 마모량과 마모센서 측정 결과의 오차를 나타낸 것이다.

센서와 실제 마모량과의 오차는 –0.01~+0.08 mm로 확인되었다. Fig. 15는 핫플레이트를 카트리지 히터로 400 oC까지 가열하며 안정된 후 기준 온도인 핫플레이트의 온도와 개발된 온도 센서를 브레이크패드에 설치하여 측정된 온도를 나타난 그래프이다. 위의 그래프는 기준 온도에 대한 센서의 온도를 나타낸 것이고, 아래의 그래프는 기준온도와 센서 온도의 오차를 나타낸 것이다. 개발된 온도 센서의 오차는 –7 oC~+4 oC로 측정되었다.

5. 결 론

본 논문에서는 실시간으로 브레이크 패드 마모 및 디스크 온도를 계측할 수 있는 센서를 제안하였다. 제안된 센서는 선형 가변저항을 활용한 브레이크 패드 마모 측정부와 열전대를 사용한 디스크 온도 측정부로 구성되어 있다. 제안된 방법을 이용하여 브레이크 패드 마모 및 브레이크 디스크 온도 측정 센서를 개발하였다. 본 연구에서 얻은 결과는 다음과 같다.

- 1) 현재 상용 중인 자동차 브레이크 패드 마모 센서는 휠에 가려져 운전자가 브레이크 패드의 잔량을 파악하기가 쉽지 않다는 단점을 해결하고자 실시간으로 모니터링이 가능한 브레이크 패드 마모 센서를 개발하였다.

- 2) 브레이크 디스크 온도 센서를 자동차에 적용하여 실시간으로 측정 가능한 온도 센서를 개발하였다.

- 3) 하나의 센서로 브레이크 패드 마모 및 디스크 온도를 동시에 측정할 수 있는 센서를 개발하였다.

- 4) 개발된 센서에 대한 성능 실험을 통해 마모량 측정 오차 0.1 mm이하, 디스크 온도 측정 오차 10 oC 이하의 성능을 확인하였다.

Nomenclature

| A : | area |

| Vout : | output voltage |

| VS : | seebeck voltage |

| Vin : | current voltage |

| Vref : | reference voltage |

| RL : | full resistance value |

| R1 : | first resistance value |

| R2 : | second resistance value |

| ΔR2 : | amount of change second resistance value |

| w : | wear |

Acknowledgments

본 연구는 2021년도 산업통산자원부 및 한국산업기술평가관리원(KEIT)의산업위기지역미래형전기차부품개발 연구비 지원에 의한 연구임(20005742, IoT 활용스마트브레이크 모니터링 시스템 개발).

References

- S. S. Chung, W. W. Jung, S. G. Choi and C. S. Jung, “A Study of the Process for Brake Pad Wear Life Prediction and its Application,” KSAE Annual Conference Proceedings, pp.1432-1438, 2009.

- S. B. Choi and S. K. Jung, Electric Brake System Technology Trend and Market Analysis, KISTI, p.77, 2017.

- Y. S. Jung and S. S. Kim, “Brake Pad Wear Measurement System Development,” The Korean Society of Tribologists and Lubrication Engineers Conference Proceedings, pp.81-82, 2011.

- K. W. Suh and K. Y. Jung, “The Statistical Evaluation for the Wear Life of Brake Pad Linings in Vehicle Durability Test and Customer Usage Environment,” Transactions of KSAE, Vol.7, No.5, pp.213-220, 1999.

- B. J. Murphy, M. S. Lebold, J. C. Banks and K. M. Reichard, “Diagnositic End to End monitoring & Fault Detection for Braking Systems,” IEEE Aerospace Conference, pp.1-8, 2006.

- H. W. Kim, A Study of Temperature Measurement on Disc Brake for High Speed Train, M. S. Thesis, Ajou University, Suwon, 2001.

- S. W. Hu, A Study on a CAN-based Temperature and Wear Sensor System for Automotive Brakes, M. S. Thesis, Gangneung-Wonju National University, Gangneung, 2010.

- T. I. Yeo, “A Study on Wear Life Prediction of Disk Brake Pads,” Transactions of KSAE, Vol.10, No.4, pp.199-205, 2002.

- J. H. Jung, Research Brake Pad Wear Measurement Using Optical Fiber Sensors, M. S. Thesis, Chungnam National University, Daejeon, 2016.

- D. S. Park, Development of Re-clamping Control Strategy for MoC Type EPB Using Estimated Brake Disc Temperature, M. S. Thesis, Hanyang University, Seoul, 2017.