이차 전지용 Strip Tape의 제조와 Tab에 대한 접착 강도 및 전해질 용액에서의 안전성에 관한 연구

Copyright Ⓒ 2021 KSAE / 192-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The metal-bonding, functional polyolefin resin films, which are grafted with Maleic Anhydride, were bonded on both sides of the PEN film or PET film, and were used as strip tapes for a secondary cell. The resin-bonded, functional polyolefin films consist of 6 types: the olefin that grafts block PP with MAH, the olefin that grafts random PP with MAH, the olefin that grafts block PP and random PP with MAH, the olefin that compounds block PP and random PP with styrene and then grafted with MAH, the olefin that grafts LLDPE with MAH, and the olefin that compounds LLDPE with styrene and then grafted with MAH. Among the strip tapes that are made in three layers, the strip tape(0.020 mm thick), which bonded on both sides of PET with the olefin that compounded LLDPE with styrene and then grafted with MAH, showed the highest tensile bond strength. The tensile bond strength of the tape was 6.11 Mpa/cm2, which was about 2.5 times of the adhesive strength of a metal than the tensile bond strength of the existing commercialized strip tape(2.45 Mpa/cm2). The melting point of this olefin was 122.30 oC with an acid value of 0.88 and a graft rate of 0.077. In the case of most commercialized strip tapes, when the inner stable layer is applied with PET, it showed greater adhesive strength than PEN’s. The cell applied with this type of strip tape presented no leaking fluid of electrolyte solution and change in the image of the manufactured film on the bonded part until more than 150 days at room temperature and with a Li ion electrolyte solution at 65 oC, which usually happens in the case of commercialized strip tapes.

Keywords:

Strip tape, Tab tape, Graft, Polyolefin, Maleic anhydride, Secondary cell키워드:

스트립 테이프, 탭 테이프, 그라프트, 폴리올레핀, 무수말레익산, 이차전지1. 서 론

이차 전지는 근래에 들어서면서 휴대용 전자 기기의 발전과 함께 맥을 같이하며 그 사용 범위와 이에 대한 연구가 급증하고 있다.1-7) 이중에서 Li-ion cell은 종류도 갈수록 다양해져서, Cylindrical cell, Prismatic cell, Polymer cell 등이 여러 방면으로 발전을 거듭하고 있는데, 이 다양한 Cell들의 여러 가지 구성 요소 중에서 공통적으로 포함되는 것 중에 하나가 외부에서 충, 방전에 직접적인 역할을 하게 되는 금속 Tab이다. 이들은 내부에서는 양극이나 음극과 직접 연결되며 외부에서는 Cell 하우징과 접촉하고 있는 금속이지만 이 금속이 파우치 내의 알루미늄 층과 직접 접촉하게 되면 전자가 회로를 통하여 원하는 곳으로 흐르지 않거나 쇼트의 문제가 발생하여 이를 안정하게 분리하는 절연체가 필요하게 된다.8-21) Strip tape는 기본적으로 알루미늄 파우치와 금속 Tab 사이에서의 접착과 절연을 담당하는 폴리머 층의 총칭으로 고온 안정성과 저온 용융성을 함께 요구하는 이차 전지 Cell의 안정성 보증 소재라 할 수 있다.22-26)

2. 실 험

2.1 시약 및 기기

LLDPE는 대한 유화사의 시약을 사용했으며, Dicumyl peroxide(DCP)는 시그마 사의 시약을 사용하였다. Xylene과 Acetone은 OCI사의 제품을 사용하였으며 Maleic Anhydride(MAH)는 덕산 화학의 제품을 사용하였다. Block PP, Random PP, Homo PP는 현대 EP사의 시약을 사용하였으며 Aluminum pouch는 DNP사의 D-EL40H80과 D-EL408PH(Ⅱ)를 이용하였다.

합성에 사용한 합성기는 500 mL의 반응 조와 5구 반응 조 캡을 제조하여 사용하였으며 질소 주입기, Condenser, 캡 실러들도 역시 반응 조에 맞게 제조하여 사용하였다. 온도 Controller와 Sensor는 M tops사의 제품을 사용하였고 접착 강도는 Defelsko사의 Positest AT-A을 사용하였다. 접착 강도의 측정은 금속 Tab 재질의 알루미늄과 접착 시험용 돌리 사이에 제작된 Strip tape를 열 압착하여 접착시킨 후, 1시간의 실온 냉각 과정을 거쳐서 이를 박리시킨 다음 cm2 당 MPa의 단위로 환산하였다.

2.2 합성 방법

제조된 5구의 반응조의 중앙에 교반기, 나머지 구에 질소 주입기, 온도 Controller, 응축기, Funnel 주입기를 연결 고정 한 후, PP와 PE base에 MAH를 조성별로 투입하여 Xylene에 용해하였다. 이 용액을 125 oC로 가열하여 완전 용해시킨 후 일정 시간 질소를 주입하고, 개시제 DCP를 역시 같은 용매 50 mL에 용해하여 한 방울씩 한 시간 동안 투입하고 4시간 동안 반응시켰다. 반응이 완결되면 실온에 냉각하고, 200 mL Acetone 첨가하여 4회 세척하면서 미 반응 MAH를 제거하였으며 세척 후, 90 oC에서 건조한 후 필름으로 제조하였다.36)

2.3 그라프트율의 측정

Strip tape 제작에 이용된 Graft PP(Graft PE) 0.10 g를 Xylene 20 mL에 115∼120 oC에서 완전 용해하여 80 oC까지 온도를 낮추었으며 페놀프탈레인 용액 0.5 mL 첨가한 후 0.1 N ethanolic KOH 용액을 이용하여 적정하고 소모된 0.1 N ethanolic KOH 양을 이용하여 산가와 Graft률을 다음의 식을 이용하여 계산하였다.

2.4 Strip Tape 제조에 사용된 Olefin Film

제조된 Olefin film은 P1(Block PP based MAH graft olefin), P2(Block PP, random PP and styrene mixed MAH graft olefin), P3(Block PP and random PP mixed MAH graft olefin), P4(Random PP based MAH graft oelfin), E1(Styrene mixed LLDPE based MAH graft olefin), E2:(LLDPE - MAH graft olefin)의 6종류였다.

2.5 Strip Tape의 제조

Strip tape 제조용 열 압착기는 200 oC까지 가열이 가능하면서 열 압착 롤러의 회전 속도 조절이 가능한 압착기를 제조하여 사용하였으며, 이의 온도 편차는 ± 1.5 oC이었다. 이 열 압착기를 이용하여 P1, P2, P3, P4, E1, E2의 Olefin을 50 µm의 두께의 Film으로 가공하였으며, 이를 12 µm와 16 µm의 두께를 가진 PEN과 PET의 Film 양면에 열압착하여 Strip tape를 제작하였다. 열 압착하는 온도는 170 oC, 180 oC, 190 oC, 200 oC이었으며 PEN과 PET의 한 면당 한 겹의 50 µm Olefin과 두 겹에 해당하는 100 µm의 Olefin을 열 압착하였다. 열 압착 시, 양면은 이형지를 이용하여 열 압착하였으며 열 압착 후, 실온 냉각 과정을 거쳐 이형지를 박리하는 방법으로 제작하였다.

2.6 전해질 용액에서의 안정성

전해질은 일반적으로 사용하는 LiPF6 1.15 M의 EC와 EMC, 3 : 7인 전해질을 사용하였으며 이 전해질에 제작된 Strip Tape를 25 oC, 65 oC에서 24시간, 48시간, 72시간, 96시간, 168시간(이후 150일)에서 각 시간 동안 형태 변화와 무게 변화를 측정하였다.

2.7 Aluminium Pouch

Strip tape와 Aluminium pouch의 접착성, 접착 후의 안정성을 보기 위하여 이용된 Aluminum pouch는 DNP사의 D-EL40H80과 D-EL408PH(Ⅱ)이었으며 Packaging composition은 Table 1과 같았다.

제조된 Strip tape는 Aluminium pouch 내에 Strip tape-Tab-strip tape를 위치시켰으며 내부에 전해액을 주입한 후, Strip tape가 아래로 향하도록 하여 25 oC와 65 oC에서 24시간, 48시간, 72시간, 96시간, 168시간(이후 150일) 동안 Strip tape를 이용한 접착 부위에서 전해액의 누수 여부를 확인하였다.

3. 결과 및 고찰

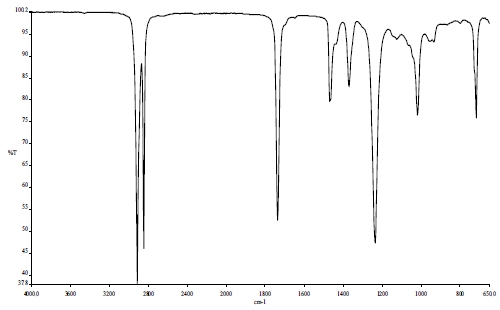

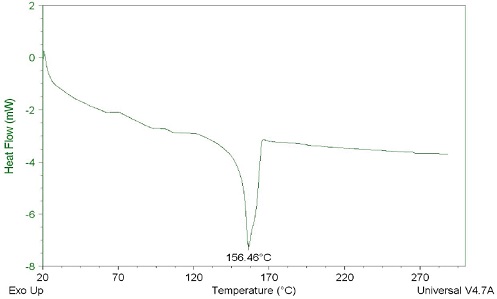

3.1 P1(Block PP based MAH graft olefin) Olefin을 이용한 Strip Tape

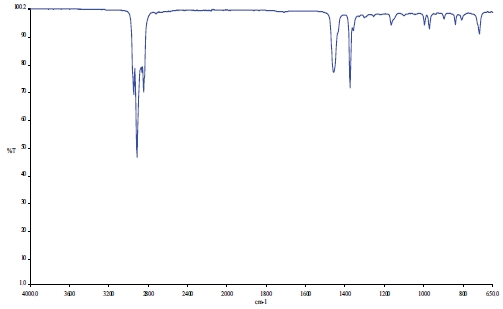

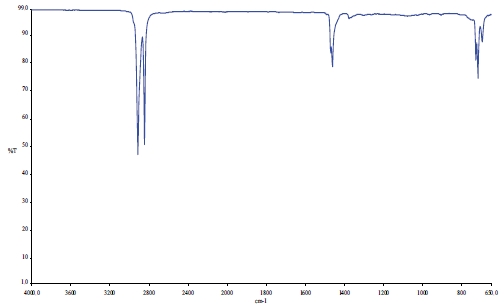

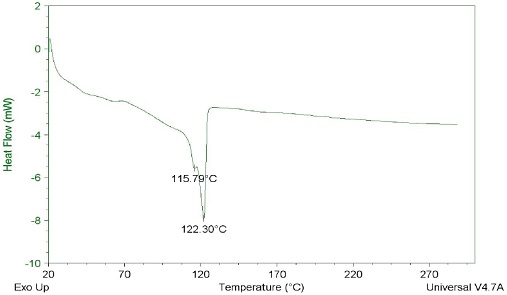

Block PP에 MAH를 Grafting시킨 Film인 P1 olefin의 IR data를 Fig. 1에 나타내었으며 DSC 결과를 Fig. 2에 나타내었다. DSC 결과로 볼 때 이 P1 olefin의 녹는점은 156.46 oC였으며 산가는 1.27, Graft률은 0.11 %였다.

Strip tape를 제작하는 열 압착 과정에서 PET와 PEN의 두께는 거의 비슷한 두께를 나타내게 되었으며, 제작된 이들의 두께는 PET을 이용한 경우 0.019 mm, 0.011 mm 였고, PEN을 이용한 경우 0.020 mm와 0.010 mm이었다. PET를 사용한 경우 0.019 mm의 Strip tape의 접착 강도는 170 oC에서 1.75 MPa/cm2의 가장 작은 값을 보였고, 180 oC에서 2.14 MPa/cm2의 가장 큰 값을 보였다. 또한 0.011 mm의 경우 190 oC에서 0.86 MPa/cm2의 가장 작은 값을 보였고, 200 oC에서 1.28 MPa/cm2의 가장 큰 값을 보였다. PEN을 사용한 경우 0.020 mm의 접착 강도는 190 oC에서 0.32 MPa/cm2의 가장 작은 값을 보였고, 200 oC에서 0.56 MPa/cm2의 가장 큰 값을 보였다. 또한 0.010 mm의 경우 170 oC에서 0.21 MPa/cm2의 가장 작은 값을 보였고, 180 oC에서 1.15 MPa/cm2의 가장 큰 값을 나타내고 있었다.

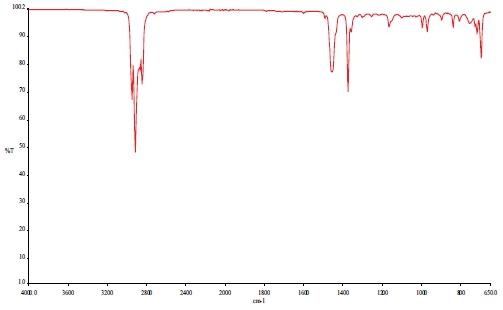

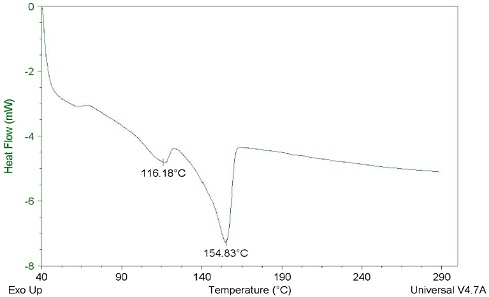

3.2 P2(Block PP, random PP, and styrene based MAH graft olefin)을 이용한 Strip Tape

Block PP, random PP와 Styrene에 MAH를 Grafting시킨 Film인 P2 olefin의 IR data를 Fig. 3에 나타내었으며 DSC 결과를 Fig. 4에 나타내었다. DSC 결과로 볼 때 이 P2 olefin의 최고의 녹는점은 154.83 oC이었으며 산가는 1.46, Graft률은 0.13 %였다.

제작된 이 Strip tape의 두께는 PET을 이용한 경우 0.019 mm, 0.009 mm였고, PEN을 이용한 경우 0.017 mm와 0.012 mm였다. PET를 사용한 경우 0.019 mm의 접착 강도는 170 oC에서 1.79 MPa/cm2의 가장 작은 값을 보였고, 190 oC에서 4.32 MPa/cm2의 가장 큰 값을 보였다. 또한 0.009 mm의 경우 200 oC에서 1.44 MPa/cm2의 가장 작은 값을 보였고, 180 oC에서 2.54 MPa/cm2의 가장 큰 값을 보였다. PEN을 사용한 경우 0.017 mm의 접착 강도는 170 oC에서 0.30 MPa/cm2의 가장 작은 값을 보였고, 200 oC에서 1.31 MPa/cm2의 가장 큰 값을 보였다. 또한 0.012 mm의 경우 170 oC에서 0.21 MPa/cm2의 가장 작은 값을 보였고, 190 oC에서 0.98 MPa/cm2의 가장 큰 값을 나타내고 있었다.

3.3 P3(Block PP and random PP based MAH graft olefin)을 이용한 Strip Tape

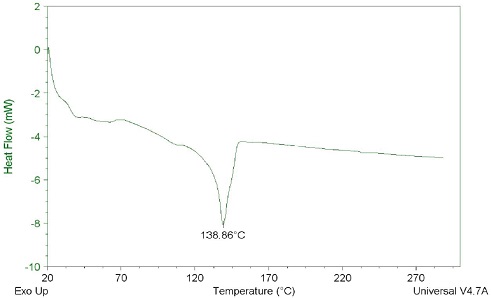

Block PP, random PP에 MAH를 Grafting시킨 Film인 P3 olefin의 IR data를 Fig. 5에 나타내었으며 DSC 결과를 Fig. 6에 나타내었다. DSC 결과로 볼 때 이 P3 olefin의 최고의 녹는점은 138.86 oC이었으며 산가는 1.16, Graft률은 0.10 %였다.

제작된 이 Strip tape의 두께는 PET을 이용한 경우 0.019 mm, 0.011 mm이었고, PEN을 이용한 경우 0.018 mm와 0.011 mm이었다. PET를 사용한 경우 0.019 mm의 접착 강도는 200 oC에서 1.13 MPa/cm2의 가장 작은 값을 보였고, 170 oC에서 3.27 MPa/cm2의 가장 큰 값을 보였다. 또한 0.011 mm의 경우 170 oC에서 1.11 MPa/cm2의 가장 작은 값을 보였고, 180 oC에서 1.66 MPa/cm2의 가장 큰 값을 보였다. PEN을 사용한 경우 0.018 mm의 접착 강도는 200 oC에서 1.49 MPa/cm2의 가장 작은 값을 보였고, 180 oC에서 2.37 MPa/cm2의 가장 큰 값을 보였다. 또한 0.011 mm의 경우 190 oC에서 1.03 MPa/cm2의 가장 작은 값을 보였고, 200 oC에서 1.59 MPa/cm2의 가장 큰 값을 나타내고 있었다.

3.4 P4(Random PP based MAH graft olefin)을 이용한 Strip Tape

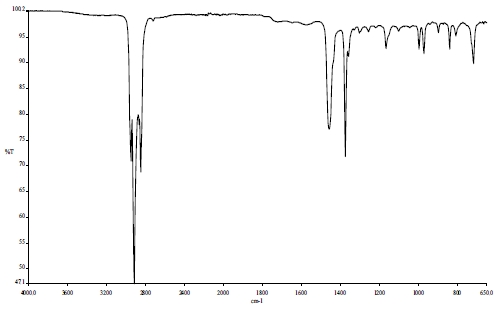

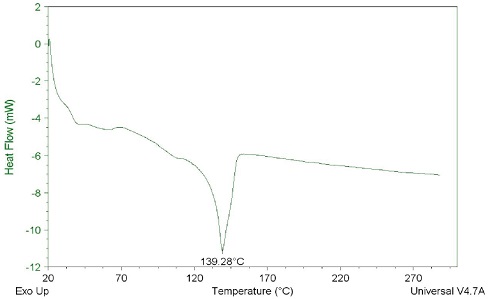

Random PP에 MAH를 Grafting시킨 Film인 P4 olefin의 IR data를 Fig. 7에 나타내었으며 DSC 결과를 Fig. 8에 나타내었다. DSC 결과로 볼 때 이 P4 olefin의 최고의 녹는점은 139.28 oC이었으며 산가는 0.94, Graft률은 0.082 %이었다.

제작된 이 Strip tape의 두께는 PET을 이용한 경우 0.021 mm, 0.013 mm이었고, PEN을 이용한 경우 0.021 mm와 0.014 mm이었다. PET를 사용한 경우 0.021 mm의 접착 강도는 200 oC에서 1.03 MPa/cm2의 가장 작은 값을 보였고, 180 oC에서 2.58 MPa/cm2의 가장 큰 값을 보였다. 또한 0.013 mm의 경우 180 oC에서 1.68 MPa/cm2의 가장 작은 값을 보였고, 190 oC에서 2.58 MPa/cm2의 가장 큰 값을 보였다. PEN을 사용한 경우 0.021 mm의 접착 강도는 170 oC에서 1.47 MPa/cm2의 가장 작은 값을 보였고, 190 oC에서 2.55 MPa/cm2의 가장 큰 값을 보였다. 또한 0.014 mm의 경우 180 oC에서 1.06 MPa/cm2의 가장 작은 값을 보였고, 200 oC에서 1.77 MPa/cm2의 가장 큰 값을 나타내고 있었다.

3.5 E1(Styrene mixed LLDPE based MAH graft olefin)을 이용한 Strip Tape

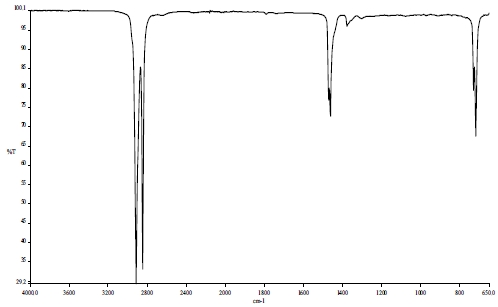

Styrene mixed LLDPE에 MAH를 Grafting시킨 film인 E1 olefin의 IR data를 Fig. 9에 나타내었으며 DSC 결과를 Fig. 10에 나타내었다. DSC 결과로 볼 때 이 E1 olefin의 최고의 녹는점은 122.30 oC이었으며 산가는 0.88, Graft률은 0.077 %이었다.

제작된 이 Strip tape의 두께는 PET을 이용한 경우 0.020 mm, 0.011 mm였고, PEN을 이용한 경우 0.018 mm와 0.010 mm였다. PET를 사용한 경우 0.020 mm의 접착 강도는 190 oC에서 4.38 MPa/cm2의 가장 작은 값을 보였고, 200 oC에서 6.11 MPa/cm2의 가장 큰 값을 보였다. 또한 0.011 mm의 경우 190 oC에서 2.42 MPa/cm2의 가장 작은 값을 보였고, 200 oC와 210 oC에서 3.20 MPa/cm2의 가장 큰 값을 보였다. PEN을 사용한 경우 0.018 mm의 접착 강도는 190 oC에서 3.20 MPa/cm2의 가장 작은 값을 보였고, 210 oC에서 3.61 MPa/cm2의 가장 큰 값을 보였다. 또한 0.010 mm의 경우 210 oC에서 1.10 MPa/cm2의 가장 작은 값을 보였고, 190 oC에서 2.02 MPa/cm2의 가장 큰 값을 나타내고 있었다.

3.6 E2(LLDPE based MAH graft olefin)을 이용한 Strip Tape

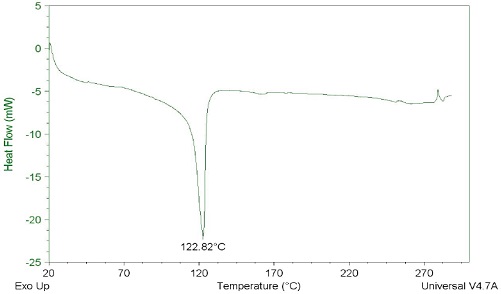

LLDPE에 MAH를 Grafting시킨 Film인 E2 olefin을 이용한 Strip tape의 IR data를 Fig. 11에 나타내었으며 DSC 결과를 Fig. 12에 나타내었다. DSC 결과로 볼 때 이 E2 olefin의 최고의 녹는점은 122.82 oC이었으며 산가는 0.86, Graft률은 0.075 %이었다.

제작된 이 Strip tape의 두께는 PET을 이용한 경우 0.022 mm, 0.012 mm였고, PEN을 이용한 경우 0.021 mm와 0.012 mm였다. PET를 사용한 경우 0.022 mm의 접착 강도는 210 oC에서 2.47 MPa/cm2의 가장 작은 값을 보였고, 190 oC에서 3.31 MPa/cm2의 가장 큰 값을 보였다. 또한 0.012 mm의 경우 200 oC에서 2.22 MPa/cm2의 가장 작은 값을 보였고, 210 oC에서 3.61 MPa/cm2의 가장 큰 값을 보였다. PEN을 사용한 경우 0.021 mm의 접착 강도는 190 oC에서 2.76 MPa/cm2의 가장 작은 값을 보였고, 210 oC에서 3.24 MPa/cm2의 가장 큰 값을 보였다. 또한 0.012 mm의 경우 190 oC에서 1.63 MPa/cm2의 가장 작은 값을 보였고, 210 oC에서 2.03 MPa/cm2의 가장 큰 값을 나타내고 있었다.

인장 접착 강도에서 가장 우수한 결과를 나타내었던 LLDPE에 MAH가 Graft된 Olefin film(0.020 mm)을 PET의 양면에 위치시킨 Strip tape는 상용화된 Strip tape와 같이 금속 Tab과 파우치에 접합함 없이 단독으로 25 oC와 65 oC의 산 용액과 Li 이차 전지 전해질 용액에 침적하였을 때, 세 층의 분리, 무게 변화 혹은 제조된 형태의 변화가 나타나지 않았다. 이를 이차 전지 파우치에 금속 Tab과 같이 접착하여 Cell의 형태로 제조하였을 때도, 25 oC와 65 oC에서 내부의 Li 이차 전지 전해질 용액이 150일 이상 누액 되지 않는 결과를 나타내었다. 이외에 다른 4종류의 Strip tape의 경우도 전해질의 누액이 발생되지는 않았지만, Random PP에 MAH를 Graft시켜 제작된 P4 Strip tape의 경우, 30일 이후서부터 조금씩 전해질이 누액 되는 결과를 나타내어 이를 제외한 Strip tape들의 이차 전지 사용이 가능할 것으로 보인다.

4. 결 론

MAH를 Grafting시킨 기능성 Olefin PP와 PE를 Base로 한 6종류의 Film을 제조하고, PET와 PEN의 양면에 이를 접합시킨 이차 전지 Pouch 용 Strip tape를 제작하였다. 접착 강도 측정 결과 제조된 6종류의 Strip tape 모두 금속과의 접착 강도가 우수함을 나타내었으며 일반적으로 PET(최고 접착 강도 6.11 Mpa/cm2)를 사용하는 것이 PEN(최고 접착 강도 3.61 Mpa/cm2)을 사용하는 것보다 더 적합하다는 것을 알 수 있었다. 또한 각각의 Film의 접착 강도에 대해서는 두께가 두꺼운 Film이 얇은 Film의 접착 강도보다 우수한 결과를 나타내었다. 가장 접착 강도가 우수한 Film은 Styrene이 혼합된 LLDPE에 MAH가 Graft된 Olefin film(0.020 mm)을 PET의 양면에 위치시킨 Strip tape로 6.11 Mpa/cm2의 접착 강도를 나타내었다. 전해질 안정성 테스트의 경우 Random PP에 MAH가 Graft되어 제작된 Strip tape 외에는 전해질의 침투 현상은 없어 이를 제외한 5종류의 Film은 상온, 65 oC 이상에서도 안정하다는 것을 확인할 수 있어서 이를 제외한 5종류의 Film은 Strip tape 제조에 적합한 것으로 해석할 수 있었다.

References

- Understanding of Secondary Batteries, Quality/Planning, Global Tech Co., Ltd.

- K. H. Cho, Fabrication of Li2O-B2O3-P2O5 Solid Electrolyte by Aerosol Flame Deposition for Thin Film Battery, Ph. D. Dissertation, Hanyang University, Seoul, 2008.

- M. S. Song, S. C. Han, H. S. Kim, J. H. Kim, Y. M. Kang, H. J. Ahn and J. Y. Lee, “A Study on the Effects of Multi-Walled Carbon Nanotubes on Electrochemical Performances of Li/S Secondary Batteries,” A Collection of Papers by The Korean Hydrogen & New Energy Society, Vol.14 No.2, pp.122-130, 2003.

- M. Cho, Y. M. Son, D. B. Nah, S. C. Kil and S. W. Kim, “Lithium-Ion Batteries for Plug-In Hybrid Electric Vehicle,” Journal of Energy Engineering, Vol.19, No.2, pp.81-91, 2010.

- W. U. Choe, S. S. Kim and S. M. Lee, “Application of Lithium Secondary Battery,” The Institute of Electronics and Information Engineers, Vol.34, No.12 pp.78-87, 2007.

- G. Y. Jeong, N. S. Park, W. Y. Jang and C. S. Kim, “Electrode Material Analysis Technology of Lithium-ion Secondary Battery,” The Korean Ceramic Society, Vol.13, No.5, pp.54-60, 2010.

- Y. M. Jeong and W. I. Jo, “Technology Trends and Future Prospects for Lithium-ion Secondary Batteries,” The Korean Ceramic Society, Vol.13, No.5, pp.714, 2010.

- H. J. Kim, Y. J. Kim and B. Han, “Performance of High Efficiency Electret Polypropylene Filter and Its Application to an Indoor Air Cleaner,” Korean Society for Indoor Environment, Vol.4, No.1, pp.23-33, 2007.

-

S. Florian, E. Lathova and D. Lath, “Unperturbed Characteristics of Atactic Polypropylene: Some New Theta Solvents Based on Aliphatic Ketones,” Journal of Macromolecular Science, Part A, Vol.36, No.11, pp.1771-1781, 1998.

[https://doi.org/10.1081/MA-100101627]

- X. Xiaoli and W. Xi, “New Progress on Catalytic Technology of Polypropylene Worldwide,” Shanghai Chemical Industry, Vol.30, No.7, 2005.

- J. K. Kim, H. K. Lee and S. H. Hwang, “Studies on Recycling of Waste Polyurethane (II),” Elastomers and Composites, Vol.35, No.3, pp.227-235, 2000.

-

S. Curgul, I. Yilgor, E. Yilgor, B. Erman and M. Cakmak, “Effect of Chemical Composition on Large Deformation Mechanooptical Properties of High Strength Thermoplastic Poly(urethane urea)s,” Macromolecules, Vol.37, No.23, pp.8676-8685, 2004.

[https://doi.org/10.1021/ma049018a]

-

M. Haerkoenen, K. Hiltunen and M. Malin, “Seppaelae Properties and Polymerization of Biodegradable Thermoplastic Poly(Ester-urethane),” Journal of Macromolecular Science, Part A, Vol.32, No.4, 1994.

[https://doi.org/10.1080/10601329508010297]

-

S. L. Zhang, G. B. Wang, Z. H. Jiang D. Wang, R. T. Ma and Z. W. Wu, “Impact Properties, Phase Structure, Compatibility, and Fracture Morphology of Polyamide-1010/Thermoplastic Poly(ester urethane) Elastomer Blends,” Journal of Polymer Science, Part B, Polymer Physic, Vol.43, No.10, pp.1177-1185, 2005.

[https://doi.org/10.1002/polb.20410]

-

A. H. Landrock, Handbook of Plastic Foams: Types, Properties, Manufacture, and Applications, Noyes Publications, 1995.

[https://doi.org/10.1016/B978-081551357-5.50006-1]

- A. S. Joseph, Handbook of Adhesives and Sealants in Construction, McGraw-Hill, 2001.

- M. J. Pappas, G. Makris and F. F. Buechel, “Titanium Nitride Ceramic Film Against Polyethylene: A 48 Million Cycle Wear Test,” Clinical Orthopaedics and Related Research, No.317, pp.64-70, 1995.

- K. Elbert, D. Bartel and T. Wright, “The Effect of Conformity on Stresses in Dome-Shaped Polyethylene Patellar Components,” Clinical Orthopaedics and Related Research, No.317, pp.71-75, 1995.

- D. L. Bartel, J. J. Rawlinson, A. H. Burstein, C. S. Ranawat and W. F. Flynn, “Ran Stresses in Polyethylene Components of Contemporary Total Knee Replacements,” Clinical Orthopaedics and Related Research, No.317, pp.76-82, 1995.

- M. G. Tanner, L. A. Whiteside and S. E. White, “Effect of Polyethylene Quality on Wear in Total Knee Arthroplasty,” Clinical Orthopaedics and Related Research, No.317, pp.83-88, 1995.

- Army Research Lab., Oxidation of Polyethylene: A Comparison of Plasma and Ultraviolet Ozone Processing Techniques, Aberdeen Proving Ground, MD. Weapons and Materials Research Directorate.

-

Y. T. Sung, C. K. Kum and H. S. Lee, “Effects of Crystallinity and Crosslinking on the Thermal and Rheological Properties of Ethylene Vinyl Acetate Copolymer,” Polymer, Vol.46, No.25, 2005.

[https://doi.org/10.1016/j.polymer.2005.09.080]

- D. W. Kang and J. Huh, “Preparation and Properties of Fireproofing Polyolefin Compound Using Nano Clay,” Journal of the Korean Applied Science and Technology, Vol.20, No.2, pp.165-172, 2003.

-

J. N. Martinez, M. A. Albinana and O. D. Sales, “Stability in Physiological Saline of Intravenous Busulfan in a Polyolefin Pack,” Farmacia Hospitalaria, Vol.32, No.6, pp.344-348, 2008.

[https://doi.org/10.1016/S2173-5085(08)70057-1]

- W. Mayer, “Polyolefin Adhesive: Bonding Low-Energy Surfaces,” Kunststoffe International, Vol.99, No.3, 2009.

- V. Aloumanis, M. Ben, T. C. Kupiec and L. A. Trissel, “Drug Compatibility with a New Generation of VISIV Polyolefin Infusion Solution Containers,” International Journal of Pharmaceutical Compounding, Vol.13, No.2, 2009.