텐셔너 대용량 체크밸브 적용을 통한 타이밍 체인계 기능 개선

Copyright Ⓒ 2021 KSAE / 192-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The engine timing chain system uses a chain to transfer power from the engine crankshaft to the camshafts, and controls engine timing. Hydraulic tensioners are normally applied to ensure the proper operation of the chain system. Then, it is controlled by hydraulic forces by using engine oil and mechanical force from a spring. Recently, new technologies have been applied to the oil pump of the engine to improve fuel efficiency. The engine oil pump reduced the operating torque of the oil supply through reduced pump capacity, or the variable oil pressure control system was applied to ensure fuel efficiency. However, sometimes, it supplies low oil pressure and low flow rate to the hydraulic tensioner due to the large tensioner piston motion and increasing chain tension. Through this paper, we would like to explain the correlation between the tensioner check valve function and timing system performance. Furthermore, new tensioner check valve specifications will be introduced to improve timing chain system performance.

Keywords:

Timing chain system, Hydraulic tensioner, Damping force, Vent disc, Check valve, Variable displacement oil pump, Pressure transducer, Linear variable differential transformer키워드:

타이밍 체인계, 유압식 텐셔너, 댐핑력, 벤트 디스크, 체크 밸브, 가변 오일펌프, 압력 센서, 변위 센서1. 서 론

엔진 타이밍 체인계는 반 영구적인 체인을 사용하여 엔진의 크랭크 축과 캠 축의 동력을 전달하고 엔진 타이밍을 제어한다.1) 주로 승용자동차용 가솔린엔진 및 디젤엔진에 적용하여 흡기 및 배기 밸브의 개폐를 위해 크랭크 축과 캠 축의 회전수를 2:1이 되도록 한다. 타이밍 체인계의 체인 장력을 조절하는 주요 부품인 텐셔너는 유압 제어를 통해 체인 장력이 발생될 때 피스톤의 반력으로 체인장력을 낮추어 주거나, 체인 장력이 감소되어 체인이 이완될 때 텐셔너 피스톤의 확장을 통해서 크랭크 축과 캠 축의 타이밍 오차가 발생되지 않도록 한다.

최근 들어 연비 개선에 대한 시장의 요구가 증가하고, 각 국 정부의 규제가 날로 강화되고 있는데, 마찰저감은 연비 향상의 중요한 접근법으로 주목받고 있다.2) 또한 차량들의 오일펌프의 규격을 낮추거나, 전자식 가변 오일펌프 등을 적용하여 펌프 구동 시 발생되는 저항을 낮춤으로써 연비 개선의 일환으로 사용하고 있다. 다만 높은 엔진 회전 영역에서의 낮은 오일 공급량은 유압식 텐셔너의 기능을 저하시키기도 한다. 이는 체인의 과도한 거동을 야기시켜 체인 장력 상승의 원인이 되기도 한다. 텐셔너는 오일의 압력 및 유량을 조절하는 벤트 디스크가 있어 누설 유량을 줄여 유압 강성을 증가시키면 체인의 과다 거동 현상을 개선시킬 수 있지만, 높은 유압 강성은 체인장력 상승의 원인이 되고, 타이밍 체인계의 마찰 손실이 증가하여 연비가 악화된다. 이러한 환경속에서 기존 텐셔너 사양 만으로는 엔진 상태에 적합한 타이밍 체인계 제어를 완벽하게 하기는 힘들다.

본 논문을 통해 승용자동차용 엔진의 마찰, 연비, 소음을 고려해야만 하는 환경속에서 기존 타이밍 체인계에서 발생될 수 있었던 문제점을 유압식 텐셔너의 체크밸브 개발을 통해 개선한 사례를 소개하고, 고유량 체크밸브 적용을 통해 개선한 사례를 시험결과의 분석을 통해 설명하고자 한다.

2. 타이밍 체인계

2.1 타이밍 체인계의 구성

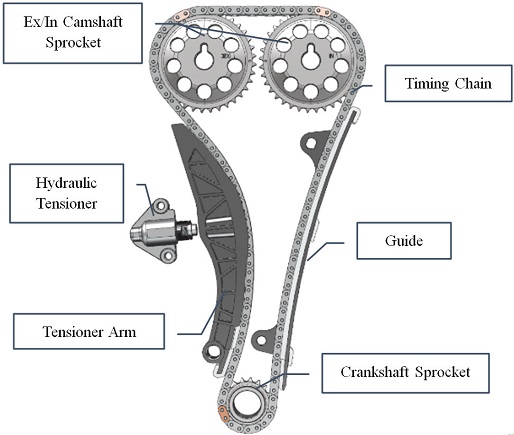

타이밍 체인계는 크랭크축의 회전 동력을 캠축으로 전달하는 체인(Chain), 유압에 의한 힘을 텐셔너 암에 전달하여 체인의 장력을 조절 또는 유지하는 유압 텐셔너(Hydraulic tensioner), 체인과 텐셔너 사이에서 체인을 지탱하는 텐셔너 암(Tensioner arm), 체인의 긴장측에서 체인 위치를 제어하는 체인 가이드(Guide), 크랭크축의 동력을 체인에 전달하는 크랭크축 스프라켓(Crankshaft sprocket), 체인의 동력을 캠축에 전달하는 캠축 스프라켓(Camshaft sprocket)으로 나뉜다.3) Fig. 1은 가솔린 엔진의 일반적인 타이밍 체인계의 구성을 보여주고 있다.

2.2 유압식 텐셔너 구조 및 역할

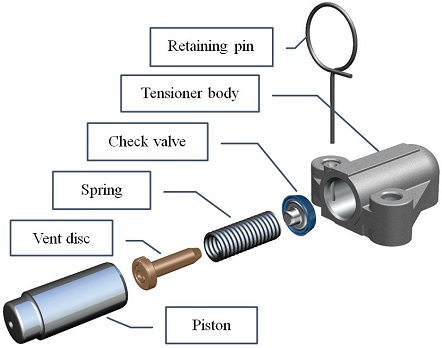

엔진 타이밍 체인계의 유압식 텐셔너는 텐셔너 바디(Tensioner body), 피스톤(Piston), 스프링(Spring), 체크밸브(Check valve)와 벤트 디스크(Vent disc)으로 구성되어 있고 유압 댐핑력에 의해 작동하는 동적 반응 장치이다. Fig. 2는 유압식 텐셔너의 구조이다.

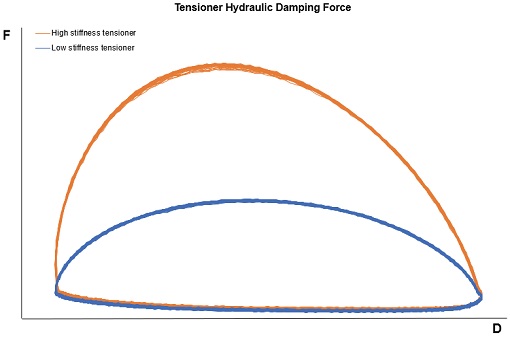

엔진 오일 펌프를 통해서 텐셔너로 전달되는 오일은 체크밸브를 지나 텐셔너 내부에 충진 되어지고, 내부의 압력과 스프링을 통해 피스톤을 밀고 나가게 된다. 이때 체인 장력이 발생되어 텐셔너 암에 힘이 전달되면, 돌출하는 텐셔너 피스톤을 누르게 되고, 체크밸브가 닫히면서 내부 압력이 상승된다. 이때 텐셔너 내부 오일이 벤트 디스크를 지나 피스톤 상부 구멍으로 빠져나오면서 체인장력을 흡수하게 된다.4) 텐셔너의 유압 강성과 피스톤의 응답성은 FD선도를 통해 확인이 가능하고 이를 댐핑력이라고 한다. 텐셔너는 벤트 디스크를 통해 댐핑력을 쉽게 조절할 수 있다. 벤트 디스크의 누설양을 높이면 댐핑력이 낮아지고, 체인장력을 낮추는데 기여할 수 있지만, 엔진 저 회전 영역에서 텐서너 피스톤의 거동이 커질 수 있고, 고 회전 영역의 텐셔너 내부 오일 부족으로 비정상적인 체인 거동을 만들 수도 있다. 반면에 누설양을 낮추어 댐핑력을 너무 높이면 체인의 장력을 상승시킬 수 있다. Fig. 3은 유압 텐셔너의 댐핑력 측정 결과이고, 텐셔너 벤트 디스크 누설양에 따른 댐핑력의 차이를 보여준다. 차트의 Y축은 텐셔너 피스톤을 눌렀을 때 발생한 댐핑력이고, X축은 텐셔너 피스톤을 가진하여 누른 변위이다. 해당 시험은 10 Hz의 피스톤 가진 속도로 평가되었다.

3. 유압텐셔너 체크밸브

3.1 유압텐셔서 체크밸브 구조 및 종류

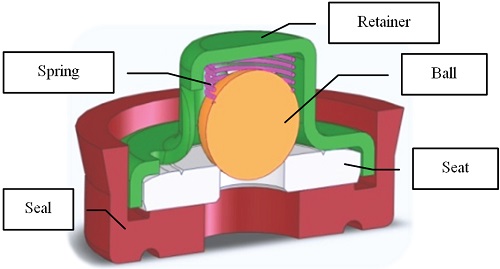

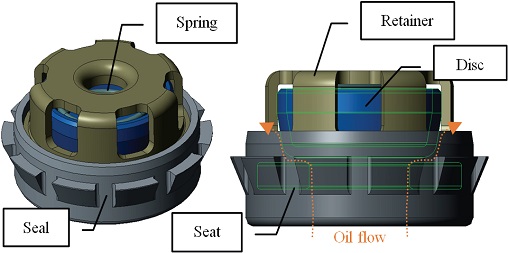

유체를 한쪽 방향으로만 흐르게 하는 체크밸브는 유압식 텐셔너에 주로 볼 타입형을 사용하고 있으며, 구성부품은 리테이너(Retainer), 볼(Ball), 스프링(Spring), 시트(Seat), 실(Seal)로 구성되어 있다. 볼 타입형 체크밸브는 구조가 간단하고 크기가 작아 텐셔너 내부에 적용하기 적합하다. Fig. 4는 볼 타입형 체크밸브의 형상 및 구조를 표현한 자료이다.

본 논문을 통하여 소개하고자 하는 체크밸브는 텐셔너용 대용량 체크밸브이다. 기존 볼 타입형 체크밸브의 볼을 대신하여 면적이 넓은 디스크를 적용하고, 보다 많은 오일 유로를 적용함으로써 오일 공급량을 개선하고 이를 통한 텐셔너 기능 향상에 그 목적을 두고 있다. Fig. 5는 대용량 체크밸브의 형상이다.

3.2 대용량 체크밸브

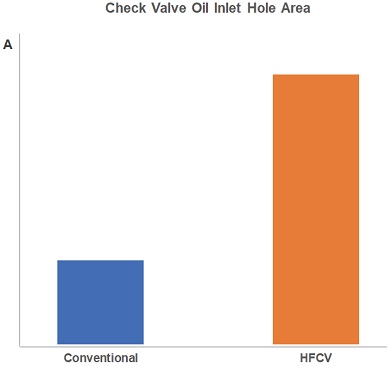

체크밸브의 오일 입력부 홀의 크기를 크게 하면 공급 유량이 높아져 텐셔너 성능이 올라간다. 하지만 기존 볼 타입형 체크밸브의 경우 입력부 홀의 크기에 비례하여 볼의 크기도 커져야만 하고, 그에 따른 볼의 무게도 증가함에 따라 체크밸브 응답성이 저하되는 문제가 야기될 수 있어 입력부 홀 크기에 제한적일수밖에 없다. 반면 볼을 대신하여 디스크를 적용하면 오일 입력부 홀 사이즈 변경이 상대적으로 용이하다. 이를 통해 오일 입력부 면적을 기존 볼타입형 대비 약 3배이상 확보를 할 수 있었다. Fig. 6은 체크밸브 오일 입력부 홀의 면적을 비교한 자료 이다.

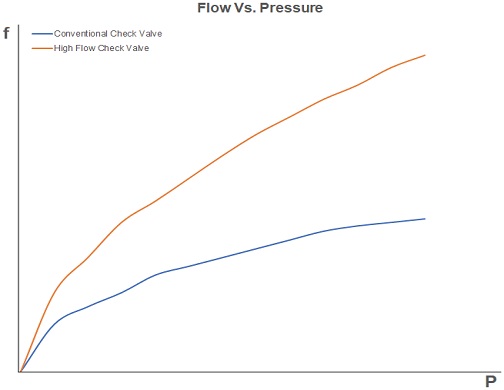

기존 볼 타입 체크밸브와 대용량 체크밸브의 유량을 측정한 결과, 동일한 공급압력일때 대용량 체크밸브가 기존 대비 약2배 이상의 유량 보여준다. Fig. 7은 체크밸브 유량 측정 결과이다.

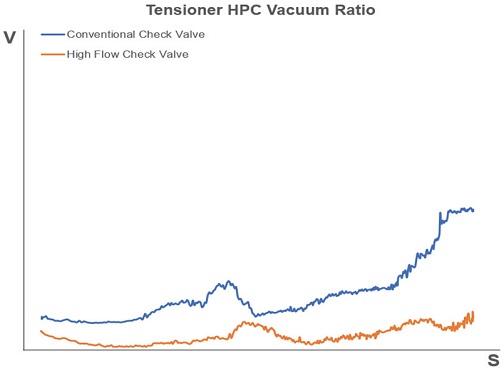

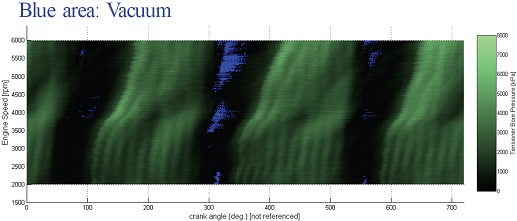

피스톤이 가진 되어 내부 오일 소비가 높고, 체크밸브를 통하여 공급되어지는 오일의 유량이 낮으면 진공이 발생하게 되는데, 이는 텐셔너의 응답성과 댐핑력 저하를 야기시킨다. 대용량 체크밸브는 이런 텐셔너 내부의 진공율을 낮추는데 기여한다. Fig. 8은 엔진 Sweep 조건에서의 텐셔너 내부 진공율을 비교 측정한 결과로 기존 볼 타입 체크밸브를 적용하였을 때 발생되었던 높은 진공율이 대용량 체크밸브를 적용하면서 현저하게 개선되는 것을 확인할 수 있다.

4. 텐셔너 체크밸브와 타이밍 체인계

4.1 체크밸브 파손에 따른 텐셔너 피스톤 고착

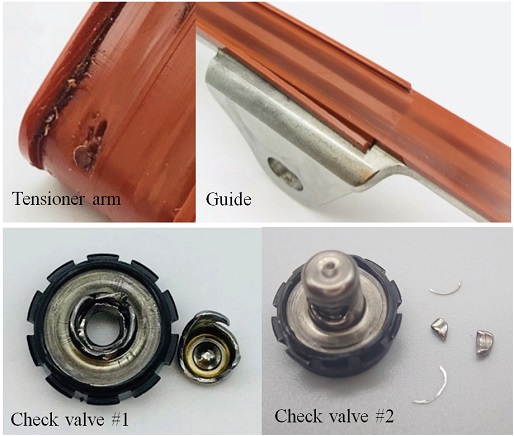

타이밍 체인계의 전속 전부하 내구 시험 도중 엔진 이상 소음으로 내구 시험이 중단되었다. 이후 타이밍 체인계를 분해하여 원인을 분석하던 중 텐셔너 암 및 체인 가이드 페이스에서 이상 마모가 확인되었으며, 이는 텐셔너 내부의 체크밸브 파손으로 파편 일부가 텐셔너 바디와 피스톤 사이로 들어가면서 피스톤이 고착되어 타이밍 체인계를 제어하지 못하여 발생된 것이다. Photo. 1은 내구 후 타이밍 체인계 및 텐셔너 체크밸브의 내구 후 상태이다.

4.2 타이밍 체인계 기능평가

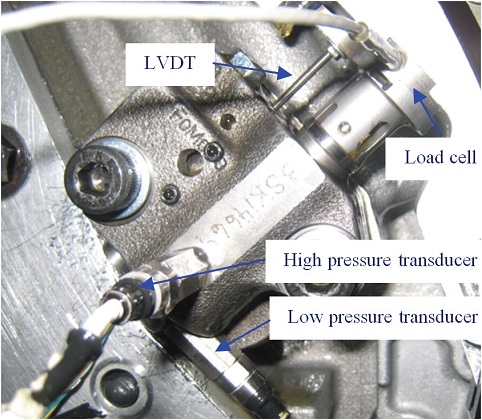

텐셔너 체크밸브의 파손 원인과 타이밍 체인계의 기능을 확인하기 위해 텐셔너에 Photo. 2와 같이 Pressure transducer 및 LVDT를 부착하여 텐셔너 내부 압력 및 피스톤 거동을 측정하였다. 시험결과 엔진 전속 전부하 조건에서 텐셔너 내부 진공율이 높고, 그에 따른 이상거동이 발견되었다. 이때 텐셔너로 공급되는 오일의 압력이 기존 엔진들과 비교하였을 때 상대적으로 낮은 것으로 확인되었다.

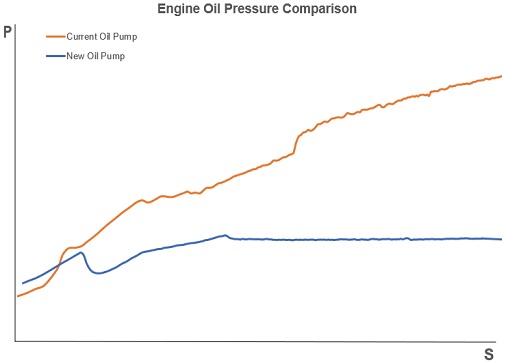

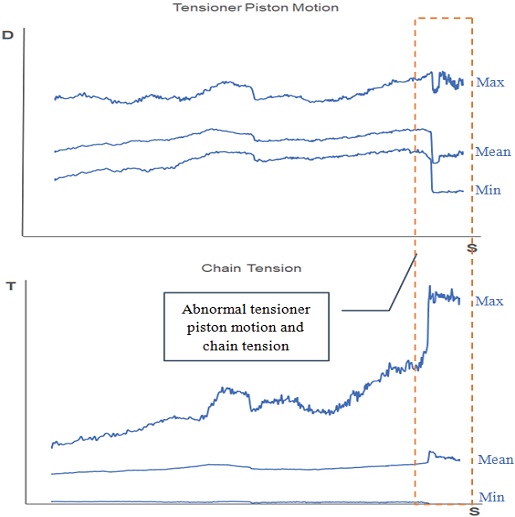

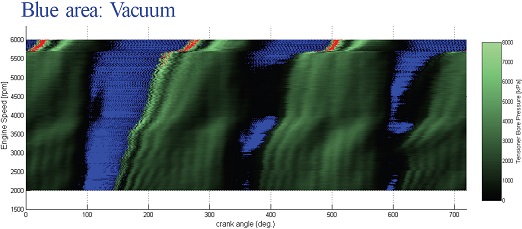

Fig. 9는 가솔린엔진의 오일온도 120도 및 RPM Sweep 조건에서의 오일펌프 공급 압력을 보여주고 있다. 기존 오일펌프와 신규 가변오일펌프의 공급압력을 비교하였을 때, 기존 오일펌프는 엔진 RPM이 상승할수록 공급압력이 지속적으로 증가하는 반면, 가변오일펌프는 약 3,000 RPM부터 보다 낮은 압력으로 유지되는 것을 볼 수 있다. 이런 가변오일펌프가 적용된 엔진에 타이밍체인의 장력을 낮추기 위해서 댐핑력이 낮은 텐셔너를 적용하게 되면, 엔진 고회전 영역에서의 높은 텐셔너 피스톤 가진 속도로 인해 내부 오일 소모가 높아지게 되고, 내부 오일 충진 부족에 따른 진공이 발생하게 된다. 이때 텐셔너의 반력이 순간적으로 떨어지게 되면서 텐셔너 피스톤의 이상 거동과 타이밍체인의 체인 장력 상승의 원인이 된다. Fig. 10은 기존 볼 타입 체크밸브가 적용된 타이밍 체인계의 기능평가 결과로, 각 RPM별 취득한 Data를 최대값과 최소값으로 구분하고, 전체 Data의 평균값으로 나타내고 있다. 텐셔너 피스톤 거동은 최대값과 최소값의 차이로 순간 최대 거동량을 확인할 수 있으며, 체인 장력은 최대값을 기준으로 그 결과를 판단할 수 있다. 볼 타입 체크밸브가 적용된 텐셔너의 시험 결과에서 엔진 5,600 RPM 이상부터 텐셔너 피스톤 이상 거동 현상이 나타났고, 이때 타이밍체인의 장력이 급격하게 상승되었다. 앞서 언급한 텐셔너 내부 오일 충진 부족으로 판단할 수 있으며, 이는 텐셔너 고압실 압력 측정결과로 확인이 가능하다. Fig. 11은 볼 타입 체크밸브가 적용된 텐셔너의 고압실 압력 3차원 그래프로, 파란색 영역이 음압으로 진공을 보여주고 있다. 내부 진공률은 5,600 RPM일때, 엔진 1 Cycle당 43 %까지 상승하였다.

4.3 대용량 체크밸브 적용을 통한 타이밍 체인계 기능 개선

현 문제점에서 기타 구동계의 윤활과 마찰 등의 문제로 엔진의 오일 공급압력을 더 이상 높이지 못하고, 타이밍체인의 장력 마진이 없어 텐셔너의 댐핑력을 높이지 못한다면 텐셔너 내부의 진공 문제는 개선하기 힘들다. 본 논문에서 다루고자 하는 대용량 체크밸브는 이런 잠재적인 문제점을 개선하기 위해 개발되었다. 오일펌프의 공급압력이 같을 때 대용량 체크밸브의 공급유량이 기존 볼 타입 체크밸브보다 높다(Fig. 7 참고). 이로 인해 텐셔너의 오일 소모에 따른 공급 유량을 적절하게 받쳐주면서 텐셔너 피스톤의 거동과 응답성을 개선하였고, 나아가 타이밍체인의 장력을 감소시켜 보다 안정적인 타이밍 체인계를 구현하였다.

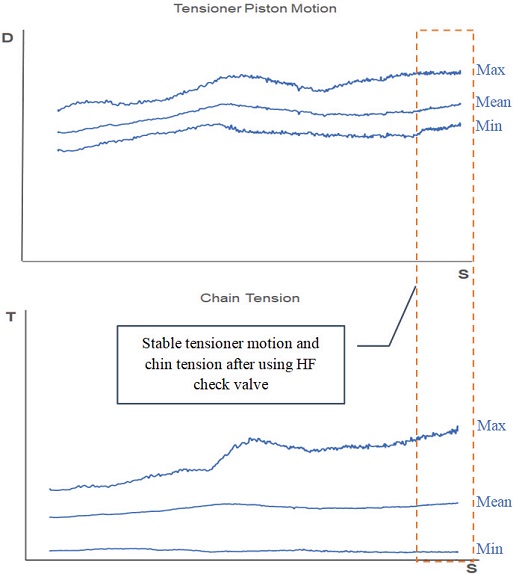

Fig. 12는 동일한 평가 조건에서 유압식 텐셔너에 대용량 체크밸브를 적용하였을 때의 텐셔너 피스톤 거동 및 타이밍체인의 장력을 보여주고 있으며, 5,600 RPM부터 발생했던 텐셔너 이상거동과 비정상적인 체인장력이 개선되었다. 또한 대용량 체크밸브를 적용 후 텐셔너 내부 진공률은 9 %로 기존 볼 타입 체크밸브 대비 34 %가 감소하였다. Fig. 13은 대용량 체크밸브가 적용된 텐셔너의 고압실 압력 측정 결과이다.

5. 결 론

엔진 타이밍 체인계의 텐셔너 구성부품인 체크밸브 변경을 통해서 엔진 오일 공급 압력과 텐셔너 거동 간의 상관관계를 확인하고 다음과 같은 결론을 얻었다.

- 1) 볼 타입 체크밸브가 적용된 텐셔너는 엔진 오일 펌프의 공급압력이 낮고, 텐서너 피스톤 가진 속도가 높은 조건에서의 기능적 한계로 비정상적인 텐셔너 거동이 나타난다.

- 2) 대용량 체크밸브가 적용된 텐셔너는 내부 진공률을 감소시키고, 텐셔너 피스톤 거동을 안정적으로 제어하면서 체인장력을 감소시켰다.

- 3) 엔진 전속전부하 내구시험 도중 발생되었던 텐셔너 체크밸브 파손 및 피스톤 고착 문제가 대용량 체크밸브 적용으로 개선되었다.

Nomenclature

| F : | force, N |

| S : | test speed, rpm |

| T : | tension, N |

| P : | pressure, kPa |

| D : | displacement, mm |

| f : | oil flow, cc/sec |

| V : | vacuum ratio, % |

| A : | area, mm² |

Subscripts

| HFCV : | high flow check valve |

| FD Curve : | force displacement curve |

| LVDT : | linear variable differential transformer |

| HPC : | high pressure chamber |

References

- G. Yu, T. Jung and C. Cho, “Dynamic Analysis of Vibration and Tension on Hydraulic Tensioner for Timing Chain System by Variation of Leakage Gap,” KSAE Fall Conference Proceedings, p.500, 2017.

- K. P. Ha, S. J. Lee and W. T. Kim, “A Study on the Analysis and Reduction of Engine Friction,” KSAE Annual Conference Proceedings, pp.138-144, 2009.

- P. Chapman, Functional Statement - Engine Chain Drive System, BorgWarner Morse Systems Design Guide, 2010.

- S. D. Hong, Functional Statement - Hydraulic Tensioner, BorgWarner Morse Systems Design Guide, 2015.