사용 후 ABS(Anti-lock Brake System)의 Valve Block 내부 유관 세척 기술 연구

Copyright Ⓒ 2021 KSAE / 191-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, automobile parts are manufactured in small quantities of various types, that is, even for the same vehicle model, the automobile parts industry has a structure that is difficult to publicize due to the different parts by year and option. Therefore, it is difficult to obtain information on vehicle parts unless you are a manufacturer or OEM parts supplier. It is also difficult to supply and distribute parts. Accordingly, the supply of A/S parts is mainly made up of manufacturers and OEM parts suppliers, thus making it difficult to activate alternative parts, such as non-OEM and remanufactured products. This auto parts A/S culture has become a chicken game with the formation of a market that focuses on price competitiveness rather than quality competitiveness for replacement parts. This resulted in a situation where the producers lacked business growth and consumers turned away due to quality problems. In this study, performance was restored by washing the HCU, the main damage mode of ABS modules, which has been obligatory since 2012 among electronic automotive parts, and major performance tests of ABS after washing were conducted in order to confirm the recovered performance.

Keywords:

ABS(Anti-lock Brake System), Remanufacturing, Performance recovery, Failure analysis, Cleaning키워드:

안티락브레이크시스템, 재제조, 성능회복, 고장분석, 세척1. 서 론

국내 자동차부품 재제조산업은 최근까지 등속조인트, 교류발전기, 인젝터 등 기계식, 유압식 부품이 주를 이루었으나, 자동차의 안전성, 편의성, 친환경성이 요구됨에 따라 자동차의 전자화부품 비중이 높아지고 있어 전자화부품의 재제조 기술 개발이 요구되어지고 있다. 자동차 전자화부품의 Life cycle 단축으로 개발 및 검증기간이 부족하여 자동차고장원인 중 전자화부품 관련 고장원인 비율이 상승하고 있다. 또한 국내 재제조 업체는 대부분 영세한 기업으로 기술개발 역량이 낮고, 투자여력이 부족하여 기존 재제조품 이외의 품목확대가 어렵다. 특히, 전자화 부품은 신뢰성을 확보하기 어려워 재제조업체에서 기피하는 사업분야이다.

전자화 자동차부품 중 ABS 모듈은 차량 제동시 발생되는 차륜의 슬립현상을 감지하여 브레이크 유압을 조절하는 장치로 2012년부터 국내 양산차량에 의무적용되어, 연간 약 14,500억원의 시장규모를 형성하고 있는 자동차 핵심부품이다. 국내 ABS모듈의 수리용 부품은 대부분 신품으로 교체하고 있어 재제조 기술개발을 통한 신규시장 창출이 요구되어진다. ABS모듈은 전자화 부품인 전자제어유닛(ECU)가 기계적 부품인 펌프모터, 솔레노이드밸브 Ass’y가 결합되어 있는 제동장치의 핵심부품으로 기존의 재제조(재생)방법들을 이용한 재제조 생산은 생산성 저하 및 품질확보가 어려운 기술적 한계가 존재한다. 특히, 성능검증을 위한 시험방법 및 평가기준에 대한 정보가 부족하여 그에 대한 대응책 마련이 최우선적으로 필요하다.

이 연구에서는 사용 후 ABS모듈의 HCU 세척을 통한 복원기술을 적용하고, 성능평가 기술을 적용하여 복원적합성을 확인하였다.

2. 재제조의 개념

재제조란 고장, 폐기 또는 교환된 물건을 회수하여 신제품과 같은 상태로 회복시키는 일련의 과정을 의미한다.2) 따라서 재제조는 제품의 수명을 연장시키는 것과 같은 효과를 가지며, 그 결과 폐기됨으로 인하여 그대로 손실이 되는 원재료, 에너지 및 노동력 등 생산요소를 크게 절약 할 수 있다.3) 재제조는 2차세계대전시 군수물자의 확보를 위하여 많이 적용되었다.5) 이와 유사한 개념으로 재활용, 재사용 등이 있으며, 이러한 개념들은 모두 수명이 다하거나 성능을 유지하지 못하는 제품을 그대로 매립, 소각 등의 방법으로 완전히 폐기하지 않고 이를 다시 이용한다는 점에서 재제조와 유사하나 재제조와 비교하여 볼 때 재활용과 재사용은 가치가 새로 창출되는 과정이 크게 상이하다고 할 수 있다.4) 재활용은 폐제품이 원래의 제품 또는 다른 제품의 원재료로써 재처리되는 것을 말하며, 자동차의 경우 차체는 압축⋅파쇄되어 철강소재로써 재활용되고 있다. 따라서 재활용은 매립되는 폐기물량 감소 및 지구의 원자재 수명 증가라는 환경측면에서의 이익이 크게 강조된다.7) 재사용은 폐제품이 원래의 목적대로 다시 사용되는 것을 말하며, 자동차의 경우 사용후 부품의 재사용을 위하여 세척 또는 수리와 같은 최소한의 작업을 수행한 후 다시 같은 목적으로 사용되고 있으며, 재생이라고도 불리고 있다. 이에 비하여 재제조는 생산된 제품이 성능 등 상품으로서의 모든 면에 있어서 신제품과 거의 유사한 상태가 되도록 폐제품을 완전히 분해하고 세척하며, 고장난 부품을 수리 또는 교체하고, 재조립 후 검사하는 과정으로서 재활용 및 재사용에 비하여 더욱 확대된 개념이다.6) 따라서 재제조부품은 성능검사를 통하여 신품과 대등한 수준의 품질을 확보하게 되며, 제품의 신뢰성평가를 통하여 수명예측이 가능하므로 정상적으로 유통이 가능하도록 생산되는 부품이다.10)

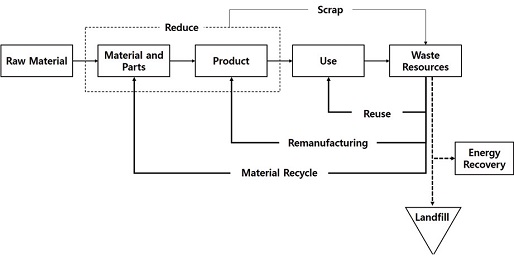

Fig. 1은 재사용, 재제조 및 재활용의 개념도를 나타낸 것이다. 재활용 순환고리는 소비자가 사용 후 폐기한 제품이 원재료 생산으로 환원되는 과정을 나타내고 있으며, 재사용은 성능에 문제가 있는 제품이 수리되어 소비자에게 다시 돌아가는 과정을 각각 보여주고 있다.9) 재제조 순환 고리는 폐기된 제품이 재제조 업체에서 신제품과 동일한 성능을 갖는 새로운 제품으로 탄생되어 소비자에게로 공급되는 과정을 나타내고 있다.

Table 1은 재활용, 재제조 및 재사용에 대하여 자원절약, 에너지절감 및 품질측면의 비교결과를 나타낸 것으로 재제조가 다른 방법에 비하여 경제적임을 알 수 있다.1)

재제조 과정은 Fig. 2와 같이 일곱 가지 단계로 나누어진다.8) 첫 번째 단계는 사용후 부품을 수거하는 공정으로 재제조는 일반제조와는 달리 역물류가 존재하여, 사용한 제품을 회수하는 공정이 필요하다. 두 번째 단계는 회수된 사용후 부품을 해체 또는 분해하는 공정으로 단품의 성능을 충분히 판별할 수 있는 수준까지 완전히 해체하는 단계이다. 세 번째 단계는 해체된 각 단품들을 재사용이 가능하도록 깨끗이 세척하는 단계로 단품의 종류, 형상에 따라 여러 가지의 세척기술을 활용하게 된다. 네 번째 단계는 분해 후 세척된 단품들이 재사용 가능한지 검사하는 공정이다. 단품별로 육안검사 및 성능검사를 거쳐 재사용 또는 수리⋅조정이 가능한지를 판단하는 단계로 수리가 어려울 경우 폐기하게 된다. 다섯 번째 단계는 결함이 있거나 분실 또는 부서진 단품들을 모두 정상적인 기능을 할 수 있는 수준으로 복원하는 단계이다. 기계가공, 재마감(Refinishing), 기타 보수⋅조정을 하거나 신규 단품, 재제조된 단품 또는 성능이 검증된 중고단품으로 교체하여 재제조된 제품이 정상적으로 작동하도록 하는 단계이다. 여섯 번째 단계에서는 앞의 공정을 통하여 확보된 부품들을 신품과 동일한 조립공정을 거쳐 재조립한 후 성능검사를 실시하는 단계이다. 마지막으로 일곱 번째 단계는 제품의 포장을 통해 재제조품으로써 상품화 하는 단계이다. 따라서 위의 일곱 가지 공정을 통하여 생산된 재제조부품은 재사용(재생) 부품과 비교할 때 우수한 품질을 확보할 수 있게 된다.

3. 사용 후 ABS모듈 성능회복

본 절에서는 ABS모듈의 성능복원을 위해 세척기술을 적용하고, 복원전 제품 대비 성능개선을 위하여 ABS모듈의 기능분석 및 고장유형 분석을 통해 필요기술을 개발하고, 성능복원 공정에 적용하여 성능향상 부분을 확인한다.

3.1 ABS모듈 기능분석

ABS모듈은 급제동이나 눈길 같이 미끄러운 노면에서 제동할 때 바퀴가 고정되어 슬립 되는 현상을 방지하여 안전을 확보해주는 전자제어 브레이크 시스템이다. 좌우 바퀴의 노면 상태가 다를 때, 각각의 노면에 알맞게 제동으로 타이어가 고정되지 않도록 제어하여 차량을 스핀을 방지하며, 선회 주행 중 제동 시 타이어가 고정되지 않아 코너링 포스를 충분히 유지하여 조향성을 유지해 준다. 또한, 타이어의 슬립률을 노면 마찰계수가 최대인 상태에서 제동하여 제동거리를 단축시키는 효과가 있다.

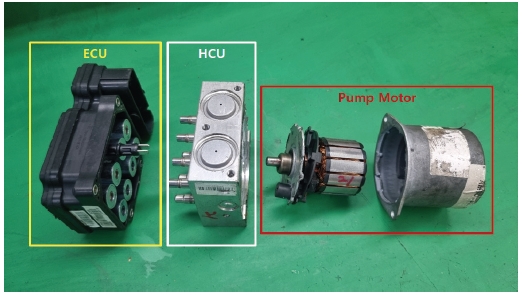

ABS모듈은 Fig. 3과 같이 크게 전자제어장치인 ECU와 유압회로장치인 HCU로 구분된다. ECU는 PCB 회로판, Solenoid valve coil(솔레노이드밸브코일), 커넥터 핀으로 구분할 수 있고, HCU는 Valve block(밸브 블록)을 중심으로 NO/NC solenoid valve(솔레노이드밸브), Motor(전기모터), LPA(Low Pressure Accumulator), Pump(펌프)가 결합되어 있는 구조로 구성되어있다. ABS모듈의 재제조에서 ECU는 분해 및 보수⋅조정이 불가능하여 본 연구에서는 HCU의 재제조 방안에 대해 중점적으로 연구하였다.

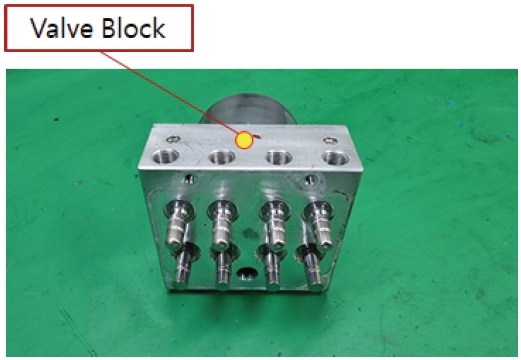

Fig. 4의 Valve block은 Solenoid valve, Motor, LPA, Pump 등 Component 조립을 위한 Bore를 제공하는 Housing기능과 Component간 유로를 연결하는 기능을 하는 부품이다.

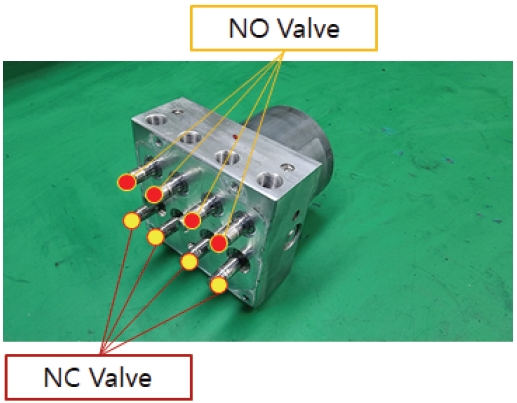

솔레노이드 밸브는 Fig. 5와 같이 NO(Normal Open)밸브와 NC(Normal Close)밸브로 구분된다. NO(Normal Open) 솔레노이드 밸브는 통전되기 전에는 밸브 유로가 열려있는 상태를 유지하는 밸브로, 마스터 실린더와 캘리퍼 휠 실린더 사이의 유로가 연결되어 있는 상태에서 통전이 되면 유로를 차단시키는 밸브이다. NC(Normal Close) 솔레노이드 밸브는 통전되기 전에는 밸브 유로가 닫혀 있는 상태를 유지하는 밸브로, 캘리퍼 휠 실린더와 LPA사이의 유로가 차단되어 있는 상태에서 통전이 되면 유로를 연결시키는 밸브이다.

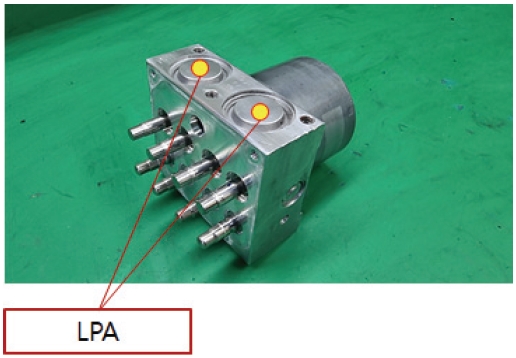

Fig. 6의 LPA(Low Pressure Accumulator)는 제동 압력이 과다하여 감압하는 경우에 캘리퍼 휠 실린더의 압력을 NC밸브를 통하여 Dump된 액량을 저장시키는 챔버이다.

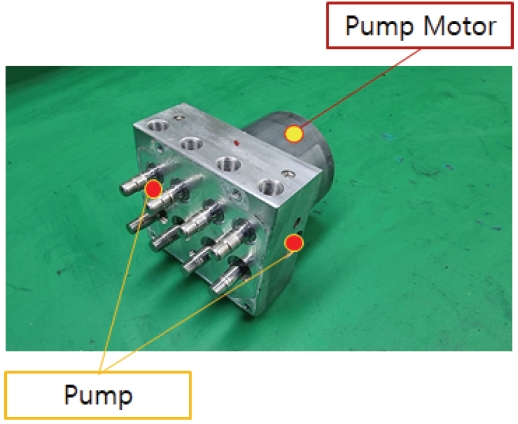

Fig. 7의 펌프는 LPA로 Dump되어서 저장되어 있는 액량을 마스터 실린더 회로 쪽으로 퍼내는(순환시키는) 기능을 수행 한다. 펌프모터는 펌프를 구동시키는 전기모터이다.

3.2 재제조 ABS모듈 고장유형 분석

재제조 ABS모듈의 기술개발요소 및 품질성능 평가방안을 도출하기 위하여 먼저 재제조 ABS모듈에 대하여 부품별 불량요인 분석을 수행한 결과를 Table 2에 나타내었다.

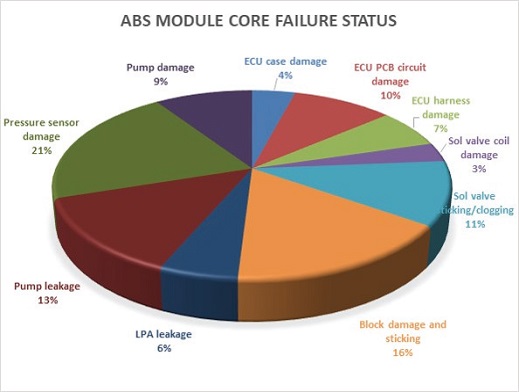

고장모드 조사를 위하여 ABS모듈 코어 363개의 고장현상을 조사한 결과 아래 Fig. 8과 같이 압력센서 손상 및 접촉미흡으로 인한 고장이 21 %로 가장 많았으며, 그 뒤를 Valve block 손상으로 인한 누유가 16 %, 펌프 누유 13 %, Solenoid valve 고착 및 막힘 손상이 11 %로 4가지 고장현상이 40 %를 차지했다. 그 밖에 펌프손상, LPA누유, ECU PCB회로 손상, ECU케이스 파손, Solenoid valve coil 손상 등의 고장현상이 발생함을 확인하였다.

고장이 가장 많은 압력센서 접촉미흡으로 인한 고장은 복잡한 재제조 공정을 거치지 않고 간단한 보수⋅조정 및 재조립만으로 정상작동이 가능하므로 본 연구에서는 배재하였다. 따라서 본 논문에서는 압력센서 관련 고장 이외에 가장 많은 고장인 HCU block, Sol valve의 고착/막힘 손상을 복원하기 위한 세척공정에 대해 연구하였다.

3.3 재제조 ABS모듈 Valve Block 세척 공정 연구

재제조 ABS의 주요 고장현상인 Valve block 내 유관 막힘 현상은 주로 브레이크액 Port로 이물질이 유입되거나, 작동시 발생된 브레이크액 슬러지가 유관내에 축적되어 LPA 및 밸브로 이동해야 할 브레이크액을 방해하여 제 역할을 못하는 기능불량을 야기 시켰다.

이물질의 정의는 브레이크 계통내의 이물질과 제재조품의 유통과정에서의 외부 유입으로 분류할 수 있다.

계통내의 이물질은 수분 흡수성 강한 브레이크액이, 배관계통 낮은 곳에 고이게 되어 금속부분을 부식시켜 발생한다.

수분 유입경로는 자동차 사용 시 물리적인 팽창/수죽 발생으로 마스터실린더 통기공을 통해 수분이 유입된다. 또한, 공기 중 도로 아스팔트, 타이어, 배기가스 탄소 미분진, 미립광물질, 연기에 함유된 화학물질에 의한 오염을 들 수 있다.

현재까지는 세척이나 보수공정으로 막힘 고장을 해결할 수 있는 기술이 부족하여 재제조가 불가능하며, 생산성을 하락시키는 주요 원인이기도 하였다.

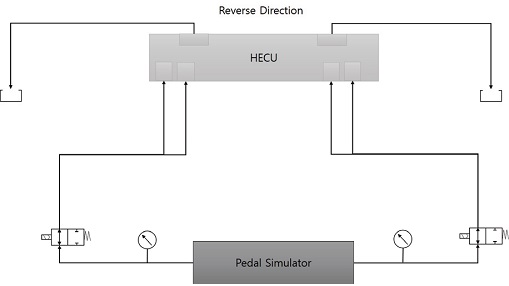

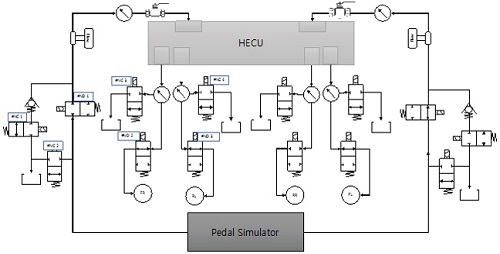

Valve block은 ABS의 여러 부품들을 연결할 때 Body가 되는 부품으로 Valve의 재사용율이 높지 않으면 ABS의 채산성이나 생산성이 저하되어 Valve block의 세척공정 기술개발이 효과가 높을 것으로 판단하여, Valve block 내 유관 세척을 위한 전용장비를 개발하였다. 종래 ABS모듈에서 ECU를 탈착하고, 세척할 ABS모듈에 더미 ECU를 결합하여 ABS 클램프에 장착 한 후 포트를 통해 ABS 모듈의 내측으로 깨끗한 오일을 순방향 또는 역방향으로 교차 강제 이동시켜 ABS모듈 내부에 침착된 슬러지를 세척할 수 있도록 장치를 구현하였다.

본 논문에서 제시한 세척방법론은 화학적인 용해방법이 아닌 유로에 흐르는 유량의 압력을 이용하여 청소하는 방법으로 제한한다.

브레이크 오일 탱크와 에어마스터, ABS클램프, 드레인 탱크, 컨트롤러 등으로 구성되어 있으며 각 부분의 역할은 다음과 같다. 브레이크 오일탱크는 케이블을 통해 ABS모듈에 구비된 복스의 포트에 세척용 오일을 공급하는 역할을 하며, ABS 클램프는 자체 구비된 ECU가 분리되고 더미 ECU가 장착된 ABS모듈을 장착하는 결합지그 역할을 한다. 에어마스터는 세척용 오일이 이송되는 케이블에 이송압력을 공급하는 역할을 위해 장착하였으며, 드레인 탱크는 세척과정에서 오염된 오일을 저장하는 역할을 한다. ABS모듈 Valve block 세척공정장비의 가장 주요한 부분인 컨트롤러는 조절스위치의 선택모드에 따라 더미 ECU를 제어하여 상기 Front left 포트 및 Front right포트와 Rear left 포트 및 Rear right 포트에 각각 연결된 4개의 액츄에이션 밸브를 통해 각각의 포트를 개방 또는 폐쇄하고, 흡기 및 배기 기능이 있는 1쌍의 매니폴드 1, 2를 동작시켜, 케이블이 연결된 Front left 포트 및 Front right, Rear left, Rear right포트와 MC1포트, MC2포트에서 오일을 순방향 또는 역방향으로 강제순환시키는 명령을 한다. ABS모듈 Valve block 세척공정에서 가장 중요한 부분은 유관을 정방향, 역방향으로 양방향 모두 세척하는 방법이 필수 인데 이를 위해서는 NO/NC밸브, TCS/ESC밸브 등 모든 밸브의 개폐를 제어하며 세척유를 고압으로 흘려주어야 한다. 이때 밸브의 개폐를 컨트롤러가 담당한다. 이때 세척압력은 일반적인 자동차 브레이크에서 발생하는 120 bar보다 20 bar 높은 140 bar로 수회에 걸쳐 실시한다.

본 연구를 통해 개발된 ABS모듈 세척장치를 이용하여 HCU세척결과 기존 재제조시 폐기해야 했던 코어를 재사용 할 수 있게 되어 재제조율을 50 %에서 80 %까지 상승됨을 확인하였다.

3.4 재제조 ABS모듈 성능시험 수행결과

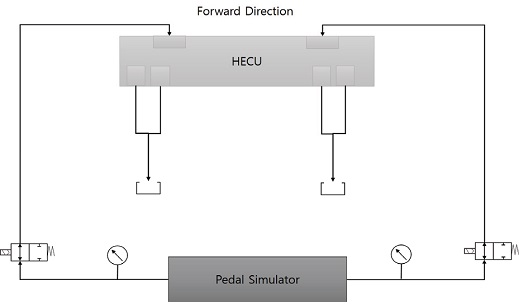

본 연구에서 진행한 Valve block의 복원 정도를 시험하기 위해 NC밸브/펌프 누유시험, 어큐뮬레이터/펌프피스톤 외부 누유시험, 압력감압시험, 압력유지시험, 압력증압시험 등을 통해서 성능을 확인하고 작동내구시험을 통해 내구성을 확인하였다. 시험장비는 자체개발한 시험장비를 활용하였으며, 시험장비의 시스템 구성도는 하기 Fig. 10과 같다.

NC 밸브/펌프 누유시험은 NC밸브 및 펌프부의 누유여부를 확인하는 시험으로서 MC에서 150 bar의 압력을 가하여 압력 저하량(Max-Min)을 측정하는 방법으로 압력 저하량이 5 bar 이내이어야 한다. 재제조 전 시험결과는 하기 Table 3과 같으며, 3개의 시료 모두 평가조건을 만족하지 못하였다.

재제조 전 시료를 본 연구에서 개발된 Valve block의 세척공정을 거친 후 동일한 시험조건으로 시험한 결과 하기 Table 4와 같이 3개의 시료모두 평가조건을 만족하였다.

어큐뮬레이터/펌프피스톤 누유시험은 어큐뮬레이터 및 펌프피스톤부의 외부 누유여부를 확인하는 시험으로서 어큐뮬레이터를 채우면서 시험압(10, 150 bar)까지 압력을 올린 후 NC밸브를 열고 압력을 측정하는 방법으로 압력 저하량(Max-Min)이 2 bar 이내이어야 한다. 재제조 전 시험결과는 하기 Table 5와 같으며, 3개의 시료 모두 평가조건을 만족하지 못하였다.

재제조 전 시료를 본 연구에서 개발된 Valve block의 세척공정을 거친 후 동일한 시험조건으로 시험한 결과 하기 Table 6과 같이 3개의 시료모두 평가조건을 만족하였다.

솔레노이드밸브 압력 감압 / 유지 / 증압시험은 솔레노이드 밸브의 압력 변화량을 측정하는 시험으로 감압시험은 MC압력을 80~90 bar까지 가한 후 NC밸브를 Open시키는 작업을 Outlet port쪽의 압력이 70 bar를 통과하는 시점의 압력(P1)부터 20 bar를 통과한 후의 시점의 압력(P2)까지 실시하여 Pulse당 압력변화량을 (P1-P2)/N으로 계산하여 그 값이 1~10 bar/pulse 이어야 한다. 유지시험은 압력 강하시험의 마지막 Pulse부터 실시하여 NO밸브와 NC밸브를 닫은 상태에서 3초 동안 압력의 변화량이 ±3 bar 이내 이어야 한다. 증압시험은 감압시험과 반대로 압력유지시험뒤에 연속으로 실시하며 20 bar를 통과하는 시점의 압력(P3)부터 70 bar를 통과한 후의 시점의 압력(P4)까지 실시하여 Pulse당 압력변화량을(P4-P3)/N으로 계산하여 그 값이 1~10 bar/pulse 이어야 한다. 본 시험도 앞선 누유시험과 마찬가지로 세척 전 시료를 시험 한 후 세척 후 동일한 조건하에 시험하여 세척공정을 통해 Table 7과 같이 불량이었던 제품을 Table 8과 같이 정상화시키는 것을 확인할 수 있었다.

Solenoid valve decreasing pressure/holding pressure/increasing pressure test result of sample before washing

Solenoid valve decreasing pressure/holding pressure/increasing pressure test result of sample after washing

세척 전 시료#1은 LF와 RR모드에서 감압성 결과값이 88.30, 86.23으로 감압성능이 아예 안되는 것으로 나타났으며 압력유지성도 4.32, 3.89로 기준에서 약간 벗어난 것으로 나타났다. 시료 #2는 RF와 LR모드에서 증압성 결과값이 40.63, 38.44로 기준치를 한참 벗어나 증압성능이 안되는 것으로 나타났으며, 압력유지성도 4.10, 3.94로 시료#1과 유사하게 기준치를 약간 벗어났다. 시료 #3은 시료 #2와 유사하게 RF와 LR모드에서 증압성능이 기준치를 한참 벗어났으며, 압력유지성능 역시 4.27, 4.43으로 기준치를 약간 벗어나 불량으로 판명되었다.

세척 후 시료#1은 세척전 문제가 되었던 LF와 RR모드의 감압성이 88.30, 86.23에서 4.62, 4.23으로, 압력유지성이 4.32, 3.89에서 1.11, 1.74로 모두 기준치 안으로 들어왔다. 시료 #2는 세척전 문제가 되었던 RF와 LR모드의 압력유지성이 4.10, 3.94에서 1.34, 1.23으로 개선되었으며, 증압시험에서는 40.63, 38.44에서 3.44, 3.67로 개선되었다. 시료 #3역시 문제가 되었던 RF와 LR모드의 압력유지성이 4.27, 4.43에서 1.28, 1.66으로 개선되었으며, 증압시험 역시 69.92, 68.58에서 3.56, 4.10으로 개선되어 세 개의 시료 모두 양품으로 판명되었다.

4. 결 론

본 연구에서는 ABS모듈의 성능복원을 위한 재제조 기술 개발을 위하여 재제조 ABS모듈의 기능분석 및 고장유형 분석을 실시하였으며, 고장분석을 통한 필요기술 요소를 선정하고 선정된 기술을 적용하여 재제조품을 생산하였다. 제품화된 재제조 ABS모듈의 기본성능시험을 수행하여 재제조 전 제품과의 성능을 비교하였다. 연구를 통하여 도출된 결론은 다음과 같다.

- 1) 고장분석결과 가장 빈번한 고장현상은 압력센서 손상 및 접촉미흡 고장이나, 압력센서 손상은 복원이 불가능하고 접촉미흡은 간단한 재조립만으로 해결되는게 대부분이다. 따라서 본 논문에서는 압력센서 관련 고장 이외에 가장 많은 고장현상인 HCU block내 유관 및 Sol valve의 고착/막힘 손상을 복원하기 위한 세척공정에 대해 연구하였다.

- 2) HCU block내 유관 및 Sol valve의 고착/막힘 현상의 주요원인은 브레이크액 Port부로 이물질이 유입되거나, 작동시 발생된 브레이크액 슬러지가 유관내에 축적되어 LPA 및 밸브로 이동해야 할 브레이크액을 방해하여 기능불량의 원인이 된다. 현재 재제조 업체에서는 막힘 고장을 해결 할 수 있는 기술이 부족하여 폐기하고 있는 실정으로 생산성 저조의 원인이 되고 있다.

- 3) HCU block내 유관 및 Sol valve의 고착/막힘 현상을 복원하기 위해 ABS 포트부를 통해 ABS모듈의 내측으로 깨끗한 오일을 순방향과 역방향으로 강제로 교차 이동시켜 ABS모쥴 내부에 침착된 슬러지를 세척 할 수 있도록 장치를 개발하였다. 이때의 세척압력은 140 bar로 설정하여 정방향 역방향 각각 수회 반복하여 실시한다.

- 4) 순방향, 역방향 강제교차 세척 방법을 통해 ABS모듈의 개선정도를 파악하기 위해 세척 전 ABS모듈을 누유시험, Sol valve의 감압/유지/증압시험을 실시하였고, 세척 복원 후 같은 시험을 진행하였다.

- 5) 세척 전 NC밸브/펌프 누유시험과 어큐뮬레이터/펌프피스톤 누유시험모두 Leak가 발생했던 시험시료들을 세척 후 재시험한 결과 OEM 평가기준에 만족하는 값을 보였다. 또한, Sol valve 감압/유지/증압 시험 역시 세척 전 문제가 되었던 시료들 모두 세척 후 OEM평가기준을 만족하여 상품화가 가능한 양품으로 판명되었다.

- 6) 최종적으로 지금까지 복원이 불가능하여 폐기했던 ABS모듈을 본 연구에서 진행한 ABS모듈 HCU부의 내부 유관 관로 세척 방법을 통해 누유 및 압력 성능이 회복되는 것을 확인하였다.

- 7) 본 논문에서 제시한 세척 방법론의 적용범위로는 Sol. valve고착/내부 Valve의 Leake/Valve의 막힘으로 범위를 규정한다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20185210200010).

References

-

H. Y. Kang, Y. C. Kim and I. S. Lee, “Current Status and Promotional Measures of Domestic and Overseas Remanufacturing Industry,” Resources Recycling, Vol.21, No.4, pp.3-15, 2012.

[https://doi.org/10.7844/kirr.2012.21.4.003]

- G. Seliger, Proceedings E-Ecological Engineering, Berlin University of Technology, University of the Arts, Publisher Uni-edition, Berlin, 2003.

- Directive 2000/53/EC of the European Parliament and of the Council of 18 Sept. 2000 on End-of-life Vehicles, 2000.

- W. Hause and R. Lund, Remanufacturing, Boston University Report, 2003.

- R. Steinhilper, Remanufacturing-The Ultimate Form of Recycling, Fraunhofer IRB Verlag, Stuttgart, 1998.

- H. F. Lund, Recycling Handbook, McGraw-Hill, New York, 2003.

- R. Steinhilper, Remanufacturing, Fraunhofer IRB Verlag, Stuttgart, 2005.

- N. H. Chung and H. H. Lee, “Development of Performance Evaluation System for an Automotive Remanufactured Starter,” KSAE08-S0258, pp.1567-1572, 2008.

- D. H. Jung, Y. K. Seo and W. S. Chung, “The Study of Ensure the Reliability about Remanufactured Alternator,” KSAE08-S0259, p.1573, 2008.

-

M. H. Son, D. H. Jung and C. H. Sung, “The Study on Performance Recovery Technology by Rack-bar Coating of Power Steering Gearbox After Used,” Vol.27, No.1, pp.31-38, 2019.

[https://doi.org/10.7467/KSAE.2019.27.1.031]