전기자동차 에너지효율 측정을 위한 MCT 방법 개선 연구

Copyright Ⓒ 2021 KSAE / 191-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Sales of electric vehicles have been dramatically increased by the ambitious policy with subsidies worldwide. EVs at the early market had low-grade ranges, so a single-cycle test(SCT) was enough to use EV test at first. In order to reduce lab test duration, a multi-cycle test(MCT) for EV with over 200 km range was introduced. In recent years, EV technology with battery energy density has significantly progressed in order to attract more customers that prefer long-range EV. However, it would necessitate more time and cost with the rising test duration. The purpose of this study is to propose revised MCT methods for solving this problem along with the general test requirements, such as repeatability, reproducibility, and reasonable cost. The improved MCT methodology is introduced in order to reduce the lab test burden, and the main principle is to eliminate an urban dynamometer driving schedule(UDDS) on the test sequence. Two EVs were tested in order to verify the test requirements of the improved methodology by MCT and three revised MCTs. All test results compared three revised MCTs with MCT. The results showed less than 1.6 % difference of energy consumption, at most 1.8 % difference of energy efficiency, under 1.4 % difference of range, and time saving up to 23 minutes.

Keywords:

Electric vehicles, Energy efficiency, Range, MCT, UDDS, HFEDS키워드:

전기자동차, 에너지효율, 연비, 1회 충전 주행거리, 다중 주행모드 시험, 도심주행 모드, 고속도로주행 모드1. 서 론

세계적으로 에너지효율 향상 및 온실가스 규제가 강화됨에 따라 전기자동차 보급이 급격히 증가하고 있다. 2019년에는 210만 대가 판매되어 전체 자동차 판매량의 2.6 %를 점유하였으며, 2020년은 코로나로 인한 글로벌 시장 침체에도 불구하고 전기자동차가 300만 대 이상 판매되어 자동차 시장의 4.4 %를 점유하였다. 또한 IEA의 지속가능발전 시나리오에 따르면 세계 각국의 기후변화협약 목표 달성 노력으로 전기자동차는 2030년까지 약 2.5억 대가 보급되어 자동차 시장의 30 %를 점유할 것으로 예측하고 있다.1,2)

우리나라는 2020년 12월말 기준 자동차 등록대수가 2,430만 대를 돌파할 정도로 자동차 보급이 꾸준히 확대되고 있으며, 이 중에서 전기자동차는 13만5천 대로 전년대비 50 %나 증가하였다. 전기자동차 보급 초기에는 200 km 미만의 짧은 1회 충전 주행거리를 갖는 1세대 전기자동차로 인하여 소비자의 관심이 낮았지만, 몇 년 전부터 출시되기 시작한 2세대 전기자동차부터는 정부의 각종 지원정책과 함께 초반 300 km 정도였던 1회 충전 주행거리가 최대 500 km까지 늘어나 최근 판매가 급격히 증가하였으며 앞으로도 지속적으로 수요가 늘어날 것으로 보인다.3-5) 앞으로 출시가 예상되는 3세대 전기자동차는 배터리의 에너지 밀도를 보다 향상시켜 1회 충전으로 내연기관과 유사하게 600 km 이상 주행이 가능할 것으로 예상한다.6,7) 그러므로 전기자동차의 에너지효율 측정을 위해서는 기존 시험방법 대비 보다 효율적이고 비용효과적인 시험방법을 연구하여 제시할 필요가 있다.

현재 국내의 전기자동차 에너지효율 측정 시험방법은 미국 SAE J1634 표준을 인용하고 있으며, 기본적으로 배터리의 SOC가 완전히 방전될 때까지 시험 모드에 따라 주행하고 총 주행거리(km)와 배터리 충전량(kWh)으로 에너지효율(km/kWh)을 산정한다. SAE J1634에 따르면 전기자동차의 에너지효율 및 1회 충전 주행거리 측정 시험방법은 크게 SCT(Single-cycle test)와 MCT(Multi-cycle test)로 구분된다.

SCT는 도심주행 모드인 UDDS(Urban Dynamometer Driving Schedule)와 고속도로주행 모드인 HFEDS(Highway Fuel Economy Driving Schedule)를 별도로 구분하고 이를 반복 주행하여 시험하며, MCT는 UDDS, HFEDS와 정속주행구간인 CSC(Constant Speed Cycle)를 서로 조합하여 UDDS-HFEDS-UDDS-CSC 주기를 만들고 이를 2회 반복하여 시험한다. SCT 방법은 시험차량 배터리의 SOC가 방전되어 차량이 주행모드를 추종하지 못할 때까지 해당 주행모드를 반복 주행해야 하며, 주행모드도 UDDS와 HFEDS를 별도로 운영해야하기 때문에 배터리 용량이 커서 1회 충전 주행거리가 긴 전기자동차에는 많은 시험시간이 소요되고 이에 따른 비용이 증가하게 된다. 그러므로 SAE J1634는 1회 충전 주행거리가 97 km를 초과하는 전기자동차는 MCT 방법 적용을 권고하고 있다.8)

MCT 방법은 전기자동차의 회생제동이 없는 정속주행구간인 CSC 주행모드 구간이 존재하기 때문에 배터리 SOC 소모량을 극대화할 수 있다. 그러므로 SCT 방법 대비 시험시간이 최소 하루 이상 단축된다는 장점이 있어서 특히 주행거리가 긴 전기자동차의 에너지효율 측정방법에 적용하고 있다. 그럼에도 불구하고 MCT 방법의 시험 소요시간은 일반적으로 내연기관 대비 약 4배 이상 오래 걸리므로 앞으로 출시가 예상되는 3세대 전기자동차의 에너지효율 시험에 적용한다면 상당한 시간, 인력과 비용이 소요될 것으로 예상된다. 그러므로 본 연구는 전기자동차의 시험시간을 보다 단축할 수 있는 개선된 MCT 방법론 3가지를 제안하고, 에너지효율이 다른 2대의 전기자동차를 이용하여 기존 MCT 방법과 비교 분석하는 시험을 하였으며, 이 분석 결과를 토대로 개선된 MCT 방법론의 적용 타당성을 검증하고자 한다.

2. 시험 및 분석 방법

2.1 시험용 차량 및 주요 시험장비

개선된 MCT 방법 검증을 위한 에너지효율 및 1회 충전 주행거리 측정 시험에 사용한 시험차량 2대의 제원은 Table 1과 같으며, 해당 차량들은 국내에서 제작되어 시중에 판매되고 있는 전기자동차이다.

실도로 주행조건 및 외부 환경조건을 재현한 상태에서 시험차량의 에너지효율 및 1회 충전 주행거리를 측정하기 위하여 항온⋅항습 시험실에서 차대동력계로 시험을 진행하였다. 그리고 시험차량의 주행 중 SOC 상태 및 방전 전력량, 시험 종료 후에 충전 전력량을 측정하기 위하여 전력분석기를 사용하였다. 해당 시험장비의 상세제원은 Table 2와 같다.

2.2 MCT 방법 및 개선 방법론

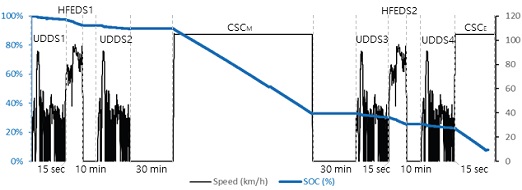

자동차의 연비(에너지효율)는 도심 연비와 고속도로 연비로 구분하여 측정한다. 전기자동차의 에너지효율도 도심과 고속도로로 구분하여 측정하며, UDDS가 도심 에너지효율 측정을 위한 주행모드이며, HFEDS는 고속도로 에너지효율 측정을 위해 사용된다. 전기자동차의 도심과 고속도로 에너지효율 측정을 위한 MCT 방법은 UDDS가 4회, HFEDS가 2회, CSC가 2회인 총 8회의 주행모드로 구성되어 있으며, UDDS1, HFEDS1, UDDS2, CSCM, UDDS3, HFEDS2, UDDS4, CSCE의 순서로 주행모드가 진행된다. 즉, UDDS-HFEDS-UDDS-CSC 시퀀스로 구성된 주행모드 주기가 2회 반복된다. 이렇게 해당 주기를 구성하고 2회 반복하는 이유는 첫 번째 UDDS인 UDDS1이 냉간 상태에서 차량이 주행하는 냉간시동 구간으로서 해당 구간의 배터리 방전량이 다른 3개의 열간 시동 UDDS 구간과 다르기 때문이다. 그러므로 MCT 방법은 SCT 대비 시험시간을 단축하고자 하는 목적을 달성함과 동시에 시험 방법에 있어서 가장 핵심이 되는 재현성과 시험 결과의 반복성을 확보하기 위하여 최단 반복 구간이 되는 2회 반복을 추종한다.

정속주행 구간인 CSC는 SAE J1634와 동일하게 105 km/h(65 mph)로 주행하였으며, CSCE 구간이 전체 주행거리의 20 % 이내가 될 수 있도록 CSCM 주행거리를 설정하였다. MCT 방법에서 이렇게 CSC 구간을 포함하는 주된 이유는 SCT 방법의 장시간 반복 시험으로 인하여 발생 가능한 계통 오차(Systematic error) 문제를 최소화하고, 동시에 정속주행을 통한 안정적인 배터리 방전으로 시험 시간을 최대한 단축하기 위함이다.

Fig. 1은 MCT 방법으로서 주행모드 순서, 주행모드 간 휴지시간(Soaking time)과 SOC 변화량에 대한 간단한 개요를 보여준다.

Fig. 1과 같은 MCT 방법으로 전기자동차의 도심주행과 고속도로주행 에너지효율을 산정하기 위해서는 해당 주행모드의 주행거리와 방전 후에 배터리에 충전되는 충전량이 필요하며 이에 대해 식 (1)로 표현한다. 식 (2)는 도심주행과 고속도로주행의 1회 충전 주행거리를 산정하기 위한 식으로서 배터리 에너지소모량과 해당 주행모드의 에너지소모율로 계산한다. 식 (3)은 도심주행 에너지효율을 도출하기 위해 필요한 도심주행 에너지소모율의 산정식이며, 식 (4)는 고속도로주행 에너지소모율의 산정식이다. 식 (3)에서 보는 바와 같이 도심주행 에너지소모율을 산정하기 위해서는 4회의 UDDS 에너지소모율이 각각 필요하며, UDDS1은 다른 UDDS 구간과 달리 냉간시동 상태에서 주행을 하였기 때문에 환산계수(KUDDS)를 통하여 에너지소모율이 조정되어야 한다. 고속도로주행 에너지소모율을 산정하는 경우에는 2회의 HFEDS가 모두 열간 상태에서 주행을 하기 때문에 환산계수를 통한 별도의 조정 없이 식 (4)와 같이 산정한다. 식 (5)와 (6)은 도심주행 에너지소모율 산정에 필요한 환산계수 계산식이며, 식 (6)에서 보는 바와 같이 UDDS1의 냉간 상태 주행이 필요한 KUDDS1을 제외하고 다른 환산계수들은 모두 같은 값을 적용한다. 식 (7)은 식 (3)과 (4)에서 필요한 해당 주행모드의 에너지소모율 산정식이며, 해당 주행모드의 배터리 방전량과 시험차량이 그동안 주행한 거리로 계산한다.

| (1) |

| (2) |

- where EEcycle : energy efficiency of drive cycle (km/kWh)

- Rcycle : range of drive cycle (km)

- Edct : total DC discharge energy (kWh)

- Eac : AC recharge energy (kWh)

- ECdccycle : energy consumption of drive cycle (kWh/km)

| (3) |

| (4) |

- where ECdcCT : city energy consumption (kWh/km)

- KUDDS : scaling factor of UDDS

- ECdcUDDS: energy consumption of UDDS (kWh/km)

- ECdcHW : highway energy consumption (kWh/km)

- ECdcHFEDS : energy consumption of HFEDS (kWh/km)

| (5) |

| (6) |

| (7) |

- where ECdcphase : energy consumption of phase (kWh/km)

- Edcphase : DC discharge energy of phase (kWh)

- Dphase : driven distance of phase (km)

Fig. 1과 식 (3)에서 보는 바와 같이 냉간시동 UDDS 구간인 UDDS1을 제외하고는 UDDS2, UDDS3와 UDDS4 구간의 에너지소모량은 이론적으로 동일하다고 볼 수 있다. 그러므로 만약 이 세 구간 중에서 어느 한 구간을 제외하고 시험하여도 기존 MCT 방법으로 측정한 에너지효율과 비교하여 문제가 없다면, UDDS 한 구간을 제외한 시간만큼 시험시간을 단축할 수 있게 된다. 그러므로 본 연구는 Table 3과 같이 SAE J1634에서 제시하는 기존 MCT 방법에서 UDDS2, UDDS3 또는 UDDS4 중에서 어느 하나를 제외하는 개선된 MCT 방법론 3가지(MCT_R1, MCT_R2 및 MCT_R3)로 에너지효율 및 1회 충전 주행거리 측정 시험을 진행하였으며, 이를 기존 MCT 방법과 비교하여 개선된 MCT 방법론 적용의 타당성을 검토하였다.

Table 3과 같이 MCT_R1, MCT_R2 및 MCT_R3 방법에 따라 도심주행과 고속도로주행의 에너지효율을 산정하기 위해서는 MCT 방법과 동일하게 식 (1)을 사용하면 되며, 1회 충전 주행거리는 식 (2)를 사용하여 산정하면 된다. 다만, 변경된 MCT 방법은 UDDS 구간 하나가 제외되기 때문에 해당 UDDS 구간의 에너지소모량을 제외하고 도심주행의 에너지효율과 1회 충전 주행거리를 산정해야 한다. 식 (8)은 식 (3)과 (6)에서 UDDS2가 제외된 MCT_R1 방법의 도심주행 에너지소모율 산정식이다. MCT_R2와 MCT_R3 방법도 도심주행 에너지소모율을 산정하기 위해서는 식 (8)과 같은 방법을 적용하여 사용하면 된다.

| (8) |

- where KUDDS3 = KUDDS4 = (1 - KUDDS1) / 2

3. 시험 및 분석 결과

3.1 시험차량 A의 MCT 방법별 비교 분석

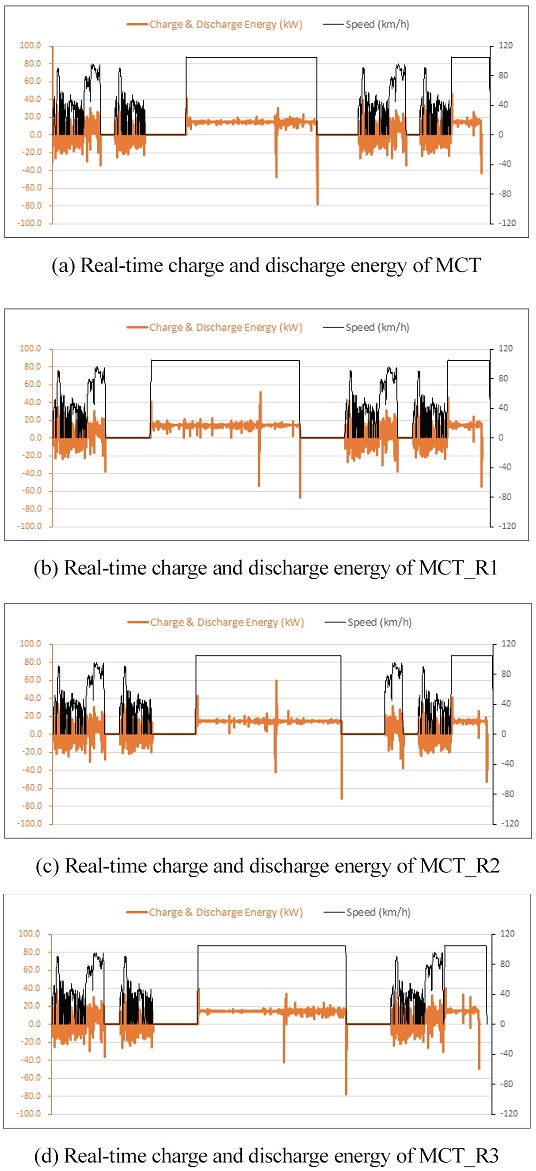

기존 MCT 방법과 개선된 MCT 방법들(MCT_R1, MCT_R2 및 MCT_R3)과의 차이점 분석을 위하여 먼저 시험차량 A를 이용하여 Table 3에 제시된 MCT 방법별로 주행모드에 따라 측정한 실시간 충전⋅방전 에너지 변화의 결과를 Fig. 2는 보여주고 있다.

방전 에너지는 시험차량 A가 주행하면서 소모되는 실시간 전력량이며, 충전 에너지는 주행 중에 필요한 차량의 제동력을 에너지로 전환하는 회생제동장치에 의해 생성되는 전력량으로서 Fig. 2는 실제 주행모드와 함께 이를 각각의 MCT 방법별로 보여주고 있다.

기존 MCT 방법과 개선된 MCT 방법들을 보다 상세히 비교 분석하기 위하여 Test sequence에 따른 주행모드별 에너지소모량(Edc), 주행거리 및 SOC는 Table 4와 같다.

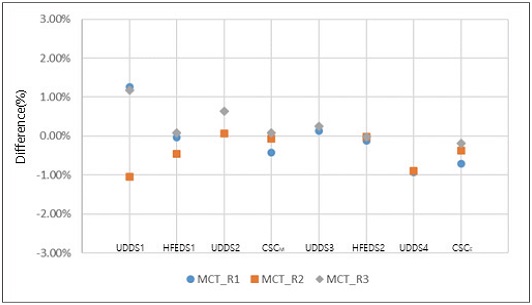

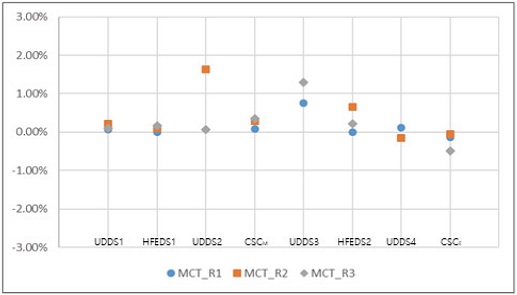

Fig. 3은 Table 4에 제시된 시험 결과를 보다 판단하기 용이하게 할 수 있도록 하기 위하여 각 주행모드별의 에너지소모량과 해당 주행거리에 의하여 산정한 에너지소모율(ECdc)을 기존 MCT 방법을 기준으로 3가지 개선된 MCT 방법들과 서로 비교한 편차이다. MCT_R1, MCT_R2와 MCT_R3 방법 모두 냉간 시동구간인 UDDS1에서 가장 큰 편차를 가지며, 1 % 내외의 편차를 보이고 있다. 그리고 MCT_R1과 MCT_R2는 UDDS4에서 MCT_R3는 UDDS2에서 두 번째로 큰 편차를 보이고 있으나, 이는 1 % 이내이다. 따라서 기존 MCT 방법에서 열간 시동구간 UDDS 모드 3개 중에서 어느 1개를 제외하는 개선된 MCT 방법론을 적용했을 때 기존 MCT 방법으로 측정한 에너지효율 및 1회 충전 주행거리와 상이할 것으로 추정하기는 어렵다.

3.2 시험차량 B의 MCT 방법별 비교 분석

Table 1과 같이 시험차량 A보다 배터리 용량이 1.67배 큰 시험차량 B를 이용하여 시험차량 A와 동일한 시험 절차로 기존 MCT 방법과 개선된 MCT 방법들(MCT_R1, MCT_R2 및 MCT_R3)로 시험을 실시하여 그 결과를 비교 분석하였다.

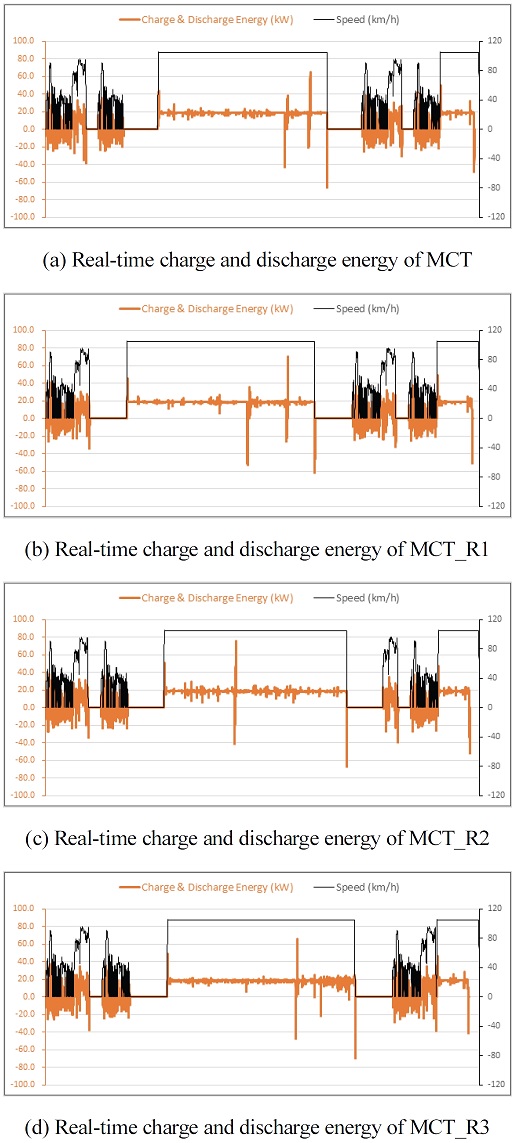

Fig. 4는 시험차량 B를 이용하여 MCT 방법별로 주행모드에 따라 측정한 실시간 충전⋅방전 에너지 변화의 결과이다. 시험차량 A보다 배터리 용량이 1.5배 이상 크기 때문에 배터리 SOC 소모량을 극대화하기 위하여 전체 시험시간 단축에 필요한 CSCM 구간이 증가하였음을 알 수 있으며, 전반적인 충전⋅방전 에너지 변화는 시험차량 A의 결과인 Fig. 2와 유사함을 보여준다.

시험차량 B의 에너지효율 및 1회 충전 주행거리 측정을 위해 적용된 기존 MCT 방법과 개선된 MCT 방법들을 보다 상세히 비교 분석하기 위하여 Test sequence에 따른 주행모드별 에너지소모량(Edc), 주행거리 및 SOC는 Table 5와 같다.

Fig. 5는 Table 5에 제시된 시험차량 B의 각 주행모드별 에너지소모량과 해당 주행거리에 의하여 산정한 에너지소모율(ECdc)을 기존 MCT 방법을 기준으로 개선된 MCT 방법들과 서로 비교한 편차이다. 시험차량 B의 경우 MCT_R1 방법을 적용하였을 때 UDDS3가 가장 큰 편차를 보이지만 1 % 이내이다. MCT_R2 방법을 적용한 경우에는 UDDS2에서 가장 큰 1.6 % 편차를 보이며, MCT_R3 방법은 UDDS3에서 가장 큰 편차를 보이며 1.3 % 이다. 그러므로 해당 편차가 모두 1.6 % 이내가 되어 시험차량 B에 개선된 MCT 방법을 적용하여도 에너지효율 및 1회 충전 주행거리의 측정 결과가 기존 MCT 방법 대비 허용오차 이내를 충족할 것으로 추정이 가능하다.

3.3 에너지효율 및 주행거리 비교 분석

MCT 방법과 3가지 개선된 MCT 방법들을 적용하여 측정한 시험차량 A의 에너지효율과 1회 충전 주행거리 결과는 Table 6과 같다.

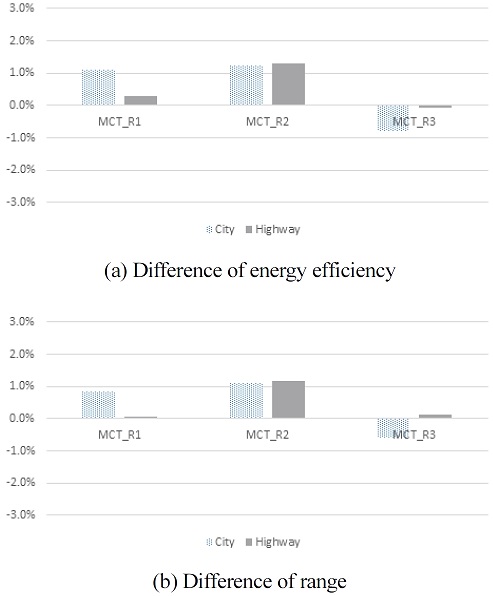

에너지효율과 1회 충전 주행거리 모두 도심주행(City)과 고속도로주행(Highway)으로 구분하여 비교 분석한 결과이다. Fig. 6은 Table 6의 결과를 토대로 MCT 방법 대비 MCT_R1, MCT_R2와 MCT_R3 방법을 비교한 결과값의 편차이다.

MCT_R1과 MCT_R2 방법을 적용하였을 경우 기존 MCT 방법 대비 에너지효율이 높게 나왔으며, MCT_R2에서 1.3 %로 가장 높게 나왔다. MCT_R3 방법을 적용한 경우에는 도심주행과 고속도로주행에서 모두 낮게 나왔으며, 도심주행에서 -0.8 %로 보다 낮게 나왔다.

1회 충전 주행거리의 비교 분석 결과를 보면 에너지효율 분석 결과와 유사하며, MCT_R2 방법의 고속도로주행에서 최대 1.2 % 높게 나왔으며, MCT_R3 방법의 경우 도심주행에서 -0.6 %의 편차를 보여준다. 즉, 시험차량 A를 통한 시험 분석 결과는 기존 MCT 방법에서 UDDS2, UDDS3 또는 UDDS4 중 어느 한 구간을 제외하고 시험을 하여도 에너지효율과 1회 충전 주행거리에 크게 영향을 미치지 않음을 보여준다.

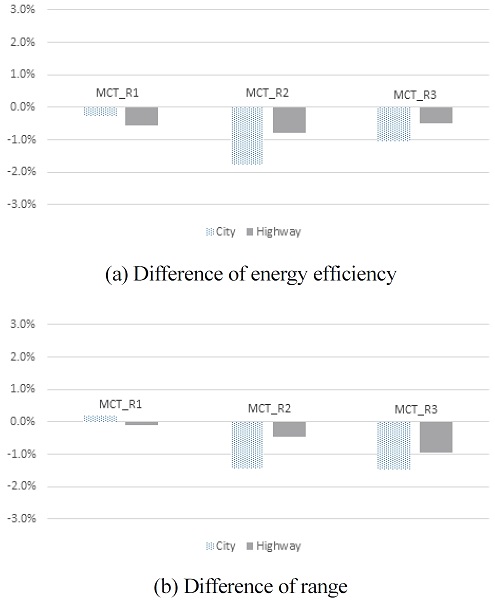

Table 7은 시험차량 B를 이용하여 MCT 방법과 3가지 개선된 MCT 방법들로 시험한 에너지효율과 1회 충전 주행거리를 측정한 결과이다. 시험차량 B는 시험차량 A보다 배터리 용량이 1.67배 크다. 그러므로 MCT 방법을 적용했을 때 1회 충전 주행거리가 시험차량 A보다 도심주행에서 47.0 %, 고속도로주행에서 39.6 % 길다. 그러나 배터리 용량이 증가한 만큼 차량의 공차중량도 1.11배 증가하게 되어, 에너지효율 측면에서는 도심주행에서 -11.4 %, 고속도로주행에서 -15.9 % 악화됨을 보여주고 있다.

시험차량 B도 에너지효율과 1회 충전 주행거리 모두 도심주행과 고속도로주행으로 구분하여 비교 분석하였다. Fig. 7은 Table 7의 결과를 토대로 기존 MCT 방법 대비 개선된 MCT 방법들을 각각 비교한 결과값의 편차이다. 분석 결과를 보면 에너지효율의 경우에는 3가지 방법 모두 MCT 방법 대비 낮은 에너지효율 결과를 가지며 MCT_R2의 도심주행모드에서 -1.8 %의 가장 낮은 결과를 보여주고 있다. 1회 충전 주행거리도 에너지효율과 유사한 경향을 보이고 있으며, MCT_R2의 도심주행모드에서 가장 낮은 -1.4 %의 편차를 보이고 있다.

시험차량 B를 통한 분석 결과 또한 기존 MCT 방법에서 UDDS2, UDDS3 또는 UDDS4 중 어느 한 구간을 제외하고 시험하여도 일반적인 시험오차 범위(시험장비 및 시험원의 측정불확도를 고려하여 ±3.0 %) 보다 나은 편차를 보여주고 있어서 MCT_R1, MCT_R2와 MCT_R3 방법 중 어떤 방법을 적용하여도 기존 MCT 방법과 동등 수준의 시험 결과를 보여준다.

다만, 본 연구 결과를 보면 MCT_R2 방법을 적용할 때 가장 큰 편차를 보이므로, 가능한 MCT_R1이나 MCT_R3 방법을 적용하는 편이 기존 MCT 방법으로 시험한 결과와 가장 유사한 결과를 가질 것으로 사료된다.

3.4 시험시간 비교분석

시험방법 개발에 있어서 가장 중요한 필수사항은 재현성(Reproducibility)과 반복성(Repeatability) 확보 및 시험에 소요되는 적절한 비용(Cost)이다. 이는 기존 시험방법을 개선할 때에도 우선적으로 고려되어야 할 사항이다.

본 연구의 목적은 시험시간을 단축하는 방향으로 기존 MCT 방법을 개선하기 위하여 3개의 열간 시동구간 UDDS 모드(UDDS2, UDDS3, UDDS4) 중에서 UDDS 하나를 제거하는 측정방법인 MCT_R1, MCT_R2와 MCT_R3 방법을 제시하고 해당 시험방법 적용이 가능한지 여부를 검증하기 위함이다. 그리고 시험차량 A와 B의 에너지효율 및 1회 충전 주행거리 시험 결과의 비교 분석을 토대로 개선된 3가지 시험방법의 재현성(Reproducibility) 및 반복성(Repeatability)은 앞에서 검증하였다. 마지막으로 시험방법의 비용효과적 개선이 가능한지 여부를 검증하는 본 연구의 궁극적 목적인 시험시간 단축 효과를 확인해 보았다. 3개의 열간시동 구간 UDDS 모드 중 하나를 제거한 측정방법인 MCT_R1, MCT_R2와 MCT_R3의 시험시간은 UDDS, HFEDS, CSC 모드 시험시간의 합으로 산정하였고, 주행모드 간 휴지시간은 해당 시험의 소요시간에서 제외하였다. 기존 MCT 방법의 시험시간도 휴지시간은 제외하고 UDDS, HFEDS, CSC 모드의 합으로 산정하였다.

기존 MCT 방법 대비 MCT_R1, MCT_R2와 MCT_R3를 적용하였을 때 Table 8에서 보는 바와 같이 시험차량 A의 경우 시험시간이 19분(8.0 %), 17분(7.2 %), 19분(8.0 %) 단축되었으며, 시험차량 B의 경우에는 각각 20분(6.8 %), 23분(7.8 %), 23분(7.8 %) 시험시간이 단축되었다. 즉, 개선된 MCT 방법론을 적용할 경우 기존 MCT 방법 대비 시험시간이 단축되어 보다 적절한 비용으로 시험이 가능함을 알 수 있다. 또한, 이런 시험시간 단축으로 인하여 전기자동차 시험의 효율성 제고뿐만 아니라 시험원의 부담감 감소, 시험자원의 경제적 운용 효과, 시험하는 동안 발생할 수 있는 시험원의 안전사고 예방 등 부수적인 효과가 있을 것으로 사료된다.

4. 결 론

본 연구는 전기자동차의 에너지효율 측정 시험방법 시간을 단축하기 위하여 기존 MCT 방법을 개선하고, 개선된 MCT 방법의 적용 타당성을 검증한 연구이다. UDDS 모드 하나를 제외하는 방법론을 토대로 3가지 개선 방법(MCT_R1, MCT_R2, MCT_R3)을 제시하였으며, 제시된 방법론과 기존 MCT 방법을 비교하여 분석한 결과 다음과 같은 결론을 도출할 수 있었다.

- 1) 4가지 MCT 방법별로 시험차량 A의 주행모드에 따른 실시간 충전⋅방전 에너지 변화를 비교하여 개선된 MCT 방법론들이 기존 MCT 방법 대비 큰 차이가 없음을 확인하였으며, 각 주행모드별 에너지소모율(ECdc)을 상세 비교 분석한 결과 기존 MCT 방법 대비 개선된 MCT 방법들의 편차가 모두 1 % 내외로 크게 차이가 없음을 보여준다.

- 2) 시험차량 B로 시험한 실시간 충전⋅방전 에너지 변화 또한 시험차량 A와 유사한 결과를 보이며, 각 주행모드별 에너지소모율 편차도 가장 큰 것이 1.6 % 이내로서 개선된 MCT 방법들과 기존 MCT 방법에 큰 차이가 없음을 보여준다.

- 3) 개선된 MCT 방법들을 적용한 시험차량 A의 에너지효율과 1회 충전 주행거리 측정 결과는 기존 MCT 방법 대비 MCT_R2의 고속도로주행에서 각각 1.3 %, 1.2 %의 가장 큰 편차를 보이지만 일반적인 시험오차 이내의 수준이다.

- 4) 시험차량 B의 경우는 MCT_R2의 도심주행에서 에너지효율이 -1.8 %, 1회 충전 주행거리가 -1.4 %로 가장 큰 편차를 보이나, 이 또한 일반적인 시험오차 수준을 밑돌고 있음을 보여준다.

- 5) 개선된 MCT 방법론을 적용할 경우 시험시간은 시험차량 A에서는 최대 19분, 시험차량 B는 최대 23분 단축되었다.

- 6) 결론적으로 본 연구 결과에 의하면 MCT 방법의 열간시동 UDDS 구간 어느 하나를 제외하고 시험하여도 에너지효율 및 1회 충전 주행거리 결과에 영향을 준다고 보기 어렵기 때문에 개선된 MCT 방법의 재현성 및 반복성을 확보했다고 볼 수 있다. 또한 시험시간이 단축된 만큼 인적⋅물적 비용이 절감되어 그만큼 전기자동차 시험의 효율성 제고가 가능하다고 사료된다.

Acknowledgments

A part of this paper was presented at the KSAE 2020 Fall Conference and Exhibition

본 연구는 산업통상자원부(MOTIE)와 한국산업기술평가관리원(KEIT)의 지원을 받아 수행한 연구 과제의 결과입니다(No.20010132).

References

- IEA, Global EV Outlook 2020 – Entering the Decade of Electric Drive?, IEA Publications, Paris, 2020.

- M. Gorner and L. Paoli, How Global Electric Car Sales Defied Covid-19 in 2020, https://www.iea.org/commentaries/how-global-electric-car-sales-defied-covid-19-in-2020, , 2021.

- M. S. Noh, J. C. Kim and K. W. Rho, “Feasibility Study on Revision of Multi-Cycle Test Procedure for Reducing Test Time of Electric Vehicle,” KSAE Fall Conference Proceedings, pp.1073-1078, 2020.

- J. C. Kim, J. H. Jung and K. W. Rho, “Validity Study on Revision of Constant Speed Cycle on Electric Vehicle Energy Efficiency Test Procedure in Korea,” KSAE Spring Conference Proceedings, pp.839-843, 2020.

- J. H. Jung, J. C. Kim and K. W. Rho, “A Study on Energy Efficiency Characteristics of Electric Vehicles according to Environmental Changes in Ambient Temperature,” KSAE Spring Conference Proceedings, pp.844-848, 2020.

- Ministry of Trade, Industry and Energy, 4th Environment-friendly Motor Vehicles Master Plan, 2021.

-

M. G. Choi, K. W. Rho, J. C. Kim and J. P. Cha, “A Study on the Energy Efficiency Prediction Model of Electric Vehicles Using Numerical Simulation,” Transactions of KSAE, Vol.29, No.3, pp.211-217, 2021.

[https://doi.org/10.7467/KSAE.2021.29.3.211]

- SAE, SAE J1634 - Battery Electric Vehicle Energy Consumption and Range Test Procedure, SAE International, 2017.