어댑터 하우징의 형상 최적화를 위한 공기 유입구 반경과 Lot 타각 Edge의 곡률 변화에 따른 하우징의 열적특성에 관한 연구

Copyright Ⓒ 2021 KSAE / 189-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, the thermal characteristics of adaptor housing according to shape of air inlet port and lot-tracking edge were analyzed by using the numerical method. The boundary conditions of heat flux and heat flux time are 500,000 W/m2 and 1 second, 2 seconds, 5 seconds, and 10 seconds, respectively. The radii of the air inlet port and curvature of lot-tracking edge are 0.0 mm, 0.5 mm, 1.0 mm, and 2.0 mm. As a result, the amount of thermal strain is reduced by up to 34 % when the radius of the air inlet port in the adapter housing is 2.0 mm. Furthermore, there is a reducing effect of thermal strain by up to 38 % when the curvature of lot-tracking edge is 2.0 mm.

Keywords:

Adaptor housing, Air inlet port, Computational fluid dynamics, Thermal characteristics, Lot edge, Thermal strain키워드:

어댑터 하우징, 공기 유입구, 전산유체역학, 열적특성, 접합면, 열변형률1. 서 론

상용차량용 액추에이터의 주요 부품인 어댑터 하우징은 Service chamber와 Parking chamber로 구성되어 있으며 이는 각각 급정지 또는 주차 시 피스톤 로드와 파워 스프링의 고장력을 활용하여 제동력을 발생시킨다. 따라서 어댑터 하우징은 브레이크 시스템의 효율성과 내구성, 기밀성 그리고 운전자의 안정성 및 차량의 성능에 매우 중요한 역할을 한다.1)

그러나 어댑터 하우징의 수명은 대략 60,000 km로서 교체 주기가 빠르다. 이는 하우징의 공기 유입구와 Lot 타각 Edge에서 발생되는 균열(Crack)과 잔류응력(Residual stress) 그리고 기공(Blow hole) 등에 의한 것이며, 하우징을 파손시키는 원인이 된다. 이러한 브레이크 시스템의 수명을 연장하기 위해 다양한 연구가 진행되고 있으며, 김무근 등2)은 상용차량의 브레이크 제동 시 제동시간에 대한 파이프라인 길이와 압력손실의 영향을 분석하여 브레이크 챔버의 압력과 손실압력의 상관관계식을 도출하였다. 이외 Vijayaram 등3)과 Shepel과 Paolucci4)는 금형내의 용용금속(Molten metal)이 응고ㆍ냉각과정 동안 주조 공정 상 발생할 수 있는 브레이크 시스템의 결함을 예측하기 위한 연구를 수행하였다. 또한 김성집 등5)은 금형에 의해 제작된 상용차량용 타이어 트레드(Tread)가 주행 시 지면과의 마찰열에 의한 타이어의 힘(Force)의 변화를 측정하여 차량 제동압력을 예측하였으며 고동국과 윤석주6)는 브레이크 시스템의 냉각성능을 향상시키기 위해 통풍구 형상에 따른 디스크 내부의 유동특성을 분석하였다. 특히 브레이크 시스템 내 액추에이터의 파손과 결함은 대부분 어댑터 하우징에서 발생된다. 그 중 공정상 공기 유입구와 Lot 타각 Edge 부분은 다른 부위와 비교하여 곡률변화가 심해 주요 피로파괴의 원인이 되며, 이와 관련된 추가적인 연구가 필요하다.

따라서 본 연구에서는 어댑터 하우징을 반영구적으로 사용하고 브레이크 시스템의 효율성을 개선하기 위한 기초연구로서 공기 유입구의 반경과 Lot 타각 Edge의 곡률변화에 따른 하우징의 열적특성을 해석적 방법을 이용하여 분석하였다.

2. 수치해석

2.1 해석모델 선정 및 격자구성

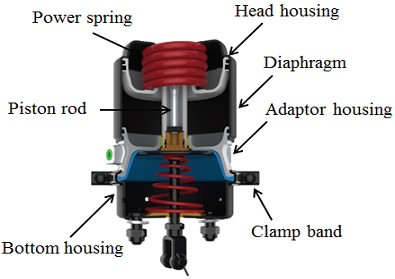

Fig. 1은 상용차량용 공압식 브레이크에 사용되는 액추에이터의 내부 절단면을 나타낸 것이다. 액추에이터의 핵심부품에는 파워스프링, 인터널 브리딩, 클램프 링 및 어댑터 하우징 등이 있다.1) 본 연구에서는 액추에이터의 효율성과 내구성에 가장 중요한 부품인 어댑터 하우징의 공기 유입구 반경과 Lot 타각 Edge의 곡률 변화에 따른 열적거동을 분석하였다.

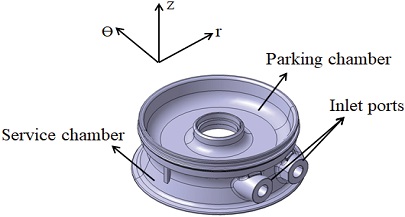

Fig. 2는 본 연구의 해석대상인 어댑터 하우징의 형상을 나타낸 것이며 고압의 공기는 2개의 유입구를 통해 흡입된다. 유입된 공기는 각각 서비스 챔버(Service chamber)와 파킹 챔버(Parking chamber)로 전달되며 주행 중 차량을 감속시키거나 정지시키고 정차 시 주차상태를 유지시켜주는 역할을 한다.

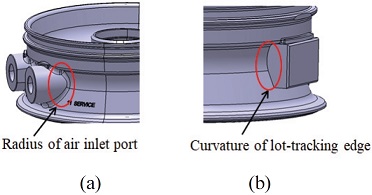

Fig. 3은 수치해석 시 해석 대상의 위치를 나타낸 것이며 각각 공기 유입구와 Lot 타각 Edge위에 타원형으로 표시하였다.

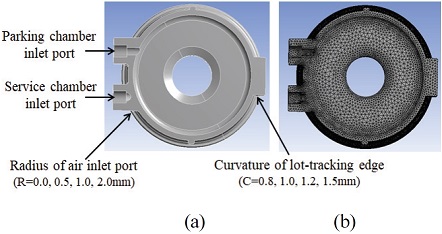

Fig. 4의 (a)와 (b)는 각각 어댑터 하우징 형상을 r-θ방향으로 절단한 내부 단면과 해당 면에 격자를 구성한 것이다. 해석에 사용된 격자수는 대략 689,842개이며 최소 격자크기는 0.1 mm이다.6) 해석변수인 공기 유입구의 내부 면과 Lot 타각 Edge의 반경 부위에 조밀한 격자를 구성하여 온도변화에 의한 열변형 현상을 효과적으로 모사하고자 하였다.

Table 1은 해석대상인 어댑터 하우징의 공기 유입구와 Lot 타각 Edge의 제원을 나타낸 것이다. 기본모델의 공기 유입구의 반경과 Lot 타각 Edge의 곡률은 각각 0.5 mm와 0.0 mm이다. 유입구의 반경과 Edge의 곡률을 변화시켜 가면서 열해석을 수행하여 열변형이 가장 적은 최적의 조건을 도출하고자 하였다.

2.2 지배방정식 및 해석기법

식 (1)은 어댑터 하우징의 열적거동을 해석하기 위한 에너지방정식이다.

| (1) |

여기서 ρm, Cm, km, Tm과 Qm은 각각 용융금속(Molten metal)의 밀도(kg/m3), 비열(J/kg·K), 열전도도(W/m·K), 온도(K) 및 열유속(W/m2)을 의미하며 하첨자 m은 용융금속을 나타낸다.

어댑터 하우징의 주요 소재는 알루미늄이며 에너지방정식을 풀기 위한 해의 잔차량(Residual value)은 해의 정확성을 고려하여 10-5로 설정하였다. 표면 경계조건은 열유속과 열유속 시간이며 지배방정식을 풀기 위해 사용된 상용 CFD(Computational Fluid Dynamics)프로그램은 ANSYS-FLUENT 16.1이다.7)

Table 2는 어댑터 하우징 용융금속의 구성성분과 각 성분들의 함유량을 나타낸 것이며 용융금속의 대부분은 알루미늄 소재로서 본 연구에서는 제시된 알루미늄 물성치 값을 적용하였다.1)

3. 해석결과 및 고찰

3.1 격자의존성 평가(Grid dependence test)

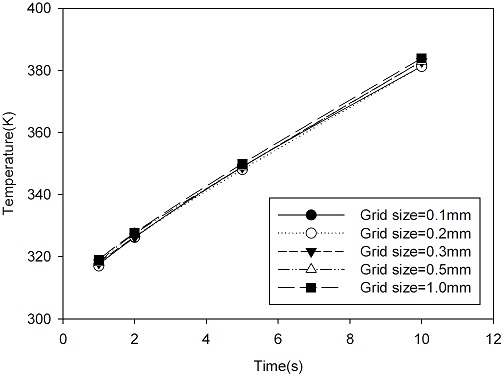

Fig. 5는 어댑터 하우징내 온도변화가 클 것으로 예상되는 공기 유입구 접합 부위에서의 격자의존성을 평가한 것이다. 사용된 격자크기는 0.1 mm, 0.2 mm, 0.3 mm, 0.5 mm 및 1.0 mm이다. 격자크기가 0.1 mm일 경우 열유속 시간에 따른 해석시간은 대략 13분 정도였으며 격자크기가 1.0 mm일 경우와 비교하여 대략 3분 정도 증가하였다. 격자크기에 따른 수치해의 최대 오차율은 열유속 시간이 10초일 경우 3.2 % 이내로 일치하였다. 따라서 본 연구에서는 해석결과의 신뢰성과 타당성 등을 고려하여 최소 격자크기와 격자수를 각각 0.1 mm와 689,842개로 선정하였다.1)

3.2 공기 유입구 반경변화에 따른 온도특성

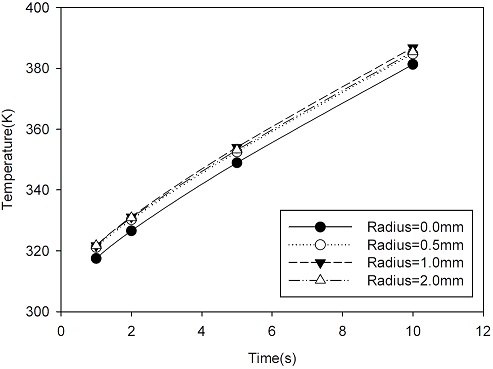

Fig. 6은 공기 유입구 반경변화에 따른 유입구와 Service chamber가 접하는 부위에서의 중심온도 값을 나타낸 것이다. 열유속은 r-θ중심 절단면에서 –Z방향으로 일정한 크기 500,000 W/m2로 전달되며 열유속 시간은 1.0초, 2.0초, 5.0초 및 10초이다.6) 반경 R=0.0 mm일 경우 접합면의 온도는 다른 모델과 비교하여 대략 4.2 °C 낮게 나타났다. 이는 R=0.0 mm일 경우 r-θ중심단면에서 열이 내부로 적게 전달되는 반면 기본모델인 R=0.5 mm과 1.0 mm, 2.0 mm인 경우 유입구의 반경을 따라 하우징 내부로 전달되는 열량이 크기 때문이다.

Fig. 7은 공기 유입구 반경변화에 따른 중심온도 값을 기본모델인 R=0.5 mm에서의 온도 값으로 무차원화 한 것이다. R=1.0 mm인 경우 가장 높은 온도상승을 보였으며 기본모델과 비교하여 37 % 증가하였다. R=0.0 mm인 경우에서도 기본모델과 비교하여 온도 값이 23 % 증가하였다. R=2.0 mm인 경우 초기온도는 기본모델 값보다 높은 반면 온도상승은 기본모델과 거의 유사하였다.

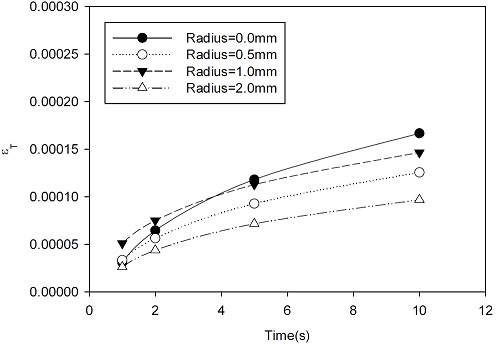

Fig. 8은 공기 유입구 반경변화에 따른 유입구 접합부분의 열변형률을 나타낸 것이며 열변형률 관계식은 아래와 같다.

| (2) |

여기서 ϵT와 α는 각각 열에 의한 변형률과 알루미늄의 선팽창계수(1/K)이며 2.40×10-5이다. T1과 T2는 유입구와 Service chamber사이의 접합 부분으로부터 좌우로 각각 2 mm 떨어진 위치의 온도 값이며 유입구의 곡률반경 크기의 영향을 배제하였다. 열변형률 ϵT는 유입구 반경변화에 따라 비선형적으로 증가하였다. 열유속 시간이 10초일 경우 R=2.0 mm에서의 열변형률은 9.67×10-5이며 가장 낮게 나타났다. 반면 R=0.0 mm의 열변형률은 1.67×10-4이며 R=2.0 mm일 경우의 값보다 58 % 상승하였다. 이는 R=0.0 mm일 경우 접합면 부위가 직각으로서 열응력이 집중되고 접합면의 전ㆍ후 온도차가 크게 발생하기 때문이다.

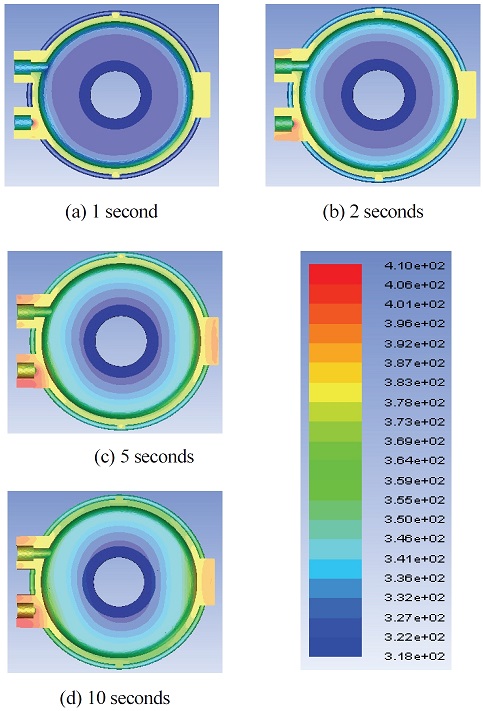

Fig. 9는 R=2.0 mm이고 r-θ중심 절단면에 일정한 열유속(500,000 W/m2)이 –Z방향으로 가해질 경우 열유속 시간에 따른 하우징 내부의 온도분포를 나타낸 것이다. 열유속 시간이 증가할수록 Parking chamber의 공기 유입구 온도는 서서히 증가한 반면 Service chamber의 유입구 온도는 급격히 증가하여 5.5 °C 높게 나타났다. 이는 각 Chamber의 공기 유입구 형상이 기하학적으로 차이가 있기 때문이며 본 연구에서는 온도변화가 큰 Service chamber 유입구의 반경을 해석변수로 선정하였다. 분석결과 공기 유입구의 반경변화에 의한 온도분포는 Lot 타각 Edge의 온도분포 보다 높게 나타났다. 따라서 어댑터 하우징을 제작할 경우 Service chamber 공기 유입구의 반경과 두께에 대한 충분한 고찰이 요구된다.

3.3 Lot 타각 Edge 곡률변화에 따른 온도특성

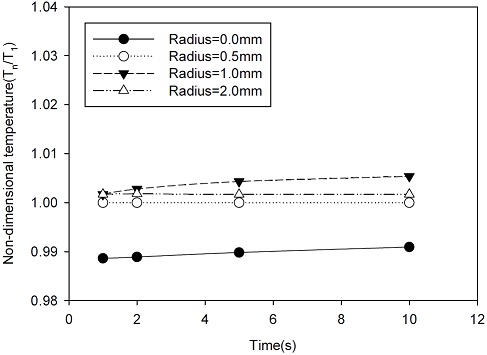

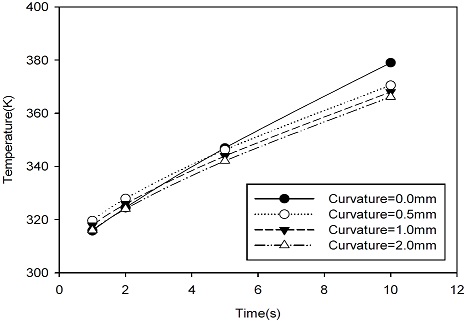

Fig. 10은 R=2.0 mm일 때 Lot 타각 Edge의 곡률변화에 따른 타각 Edge와 Service chamber가 접하는 부위의 중심온도 값을 나타낸 것이다. 열유속 조건은 3.2절과 동일하다. Edge의 곡률 C=0.0 mm(기본모델)인 경우 열유속 시간이 10초로 증가함에 따라 C=2.0 mm인 모델과 비교하여 12.87 K 높게 나타났다. 열변형률이 증가할 것으로 예상된다. 접합부위의 온도 값과 온도분포의 경향은 기본모델을 제외한 다른 모델들의 경우 유사하게 나타났다. 따라서 Edge의 곡률이 C=0.5 mm 이상일 경우 온도변화에 의한 열변형은 적을 것으로 판단된다.

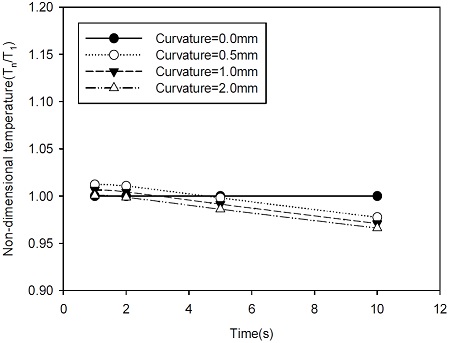

Fig. 11은 Lot 타각 Edge의 곡률변화에 따른 접합부위의 중심온도 값을 기본모델인 C=0.0 mm에 서의 온도 값으로 무차원화 한 것이다. 열유속 시간이 5초를 초과할 경우 기본모델을 제외한 다른 모델의 온도 값은 감소하였으며 온도 차는 하우징에 공급되는 열유속 시간이 증가할수록 점차 상승하였다. 이는 Edge의 곡률이 증가할수록 전열단면적이 상승하여 대류에 의한 방열효과가 증가하기 때문이다.

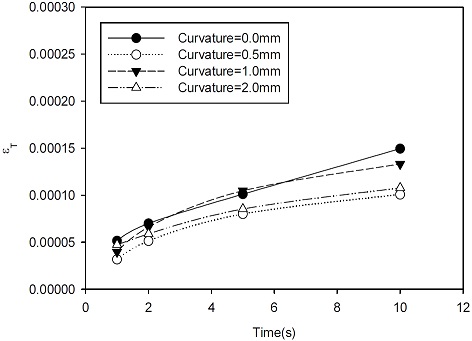

Fig. 12는 Lot 타각 Edge의 곡률변화에 따른 타각 Edge의 접합면에서의 열변형률을 나타낸 것이다. 열유속 시간이 10초인 경우 C=2.0 mm에서의 열변형률은 1.08×10-4이며 가장 낮은 값을 보였다. 반면 C=0.0 mm인 경우 열변형률은 1.49×10-4이며 C=2.0 mm 값과 비교하여 38 % 증가하여 가장 높은 값을 나타내었다. 따라서 Lot 타각 Edge의 곡률을 2.0 mm로 선택할 경우 온도변화에 따른 열변형이 가장 낮을 것으로 사료된다.

4. 결 론

본 연구에서는 상용차량용 액추에이터에 사용되는 어댑터하우징의 피로파괴 부위인 공기 유입구과 Lot 타각 Edge의 형상 최적화를 위한 기초자료를 획득하고자 하였다. 형상 설계변수는 각각 유입구 반경과 타각 Edge의 곡률이며 분석결과 아래와 같은 결론을 도출하였다.

- 1) 현재 상용화된 어댑터 하우징의 공기 유입구 반경은 0.5 mm이며 반경을 2.0 mm로 제작할 경우 열변형률을 34 % 감소시켰다. 또한 반경이 1.0 mm인 경우와 비교했을 경우 최대 58 %를 줄일 수 있었다.

- 2) Lot 타각 Edge의 곡률을 기본모델인 0.0 mm에서 2.0 mm로 변경할 경우 열변형률을 최대 38 % 저감시키는 효과가 있었다.

Nomenclature

| C : | specific heat, J/kg·K |

| k : | thermal conductivity, W/m·K |

| Q : | heat flux, W/m2 |

| T : | temperature, K |

| t : | time, s |

| α : | a coefficient of linear expansion(1/K) |

| ε : | thermal strain |

| ρ : | density, kg/m3 |

Subscripts

| m : | molten metal |

Acknowledgments

본 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NO. 2018R1D1A1B07041822).

References

- D. G. Ko, S. S. Myung, B. Y. Kang and M. S. Kim, “A Study on Thermal Behavior at the Case Inner According to Inlet Port Temperature Boundary Conditions of a Flange Case,” Journal of the Korean Society of Mechanical Technology, Vol.21, No.5, pp.905-915, 2019.

-

M. G. Kim, S. K. Ko and M. W. Lee, “A Study for the Cooling Performance of a Brake with Heat Pipes,” Journal of the Korean Society of Marine Engineering, Vol.32, No.4, pp.563-569, 2008.

[https://doi.org/10.5916/jkosme.2008.32.4.563]

-

T. R. Vijayaram, S. Sulaiman, A. M. S. Hamouda and M. H. M. Ahmad, “Numerical Simulation of Casting Solidification in Permanent Metallic Molds,” Journal of Materials Processing Technology, Vol.178, Nos.1-3, pp.29-33, 2006.

[https://doi.org/10.1016/j.jmatprotec.2005.09.025]

-

S. V. Shepel and S. Paolucci, “Numerical Simulation of Filling and Solidification of Permanent Mold Casings,” Applied Thermal Engineering, Vol.22, No.2, pp.229-248, 2002.

[https://doi.org/10.1016/S1359-4311(01)00068-0]

- S. G. Kim, Y. C. Choi and S. G. Kim, “The Effect of Tire Tread Surface Temperature on Tire Force,” KSAE Annual Conference Proceedings, pp.1071-1074, 2009.

-

D. G. Ko and S. J. Yoon, “Numerical Study on the Flow Characteristics according to the Ventilation Holes Shape of the Carbon Composites Brake Disk,” Transactions of KSAE, Vol.23, No.2, pp.191-198, 2015.

[https://doi.org/10.7467/KSAE.2015.23.2.191]

- J. Y. Kim, FLUENT Basic of ANSYSⓇCFD, tsne, Seoul, 2010.