1.4 L CNG 엔진에서 아이들 제어 및 전기 히터 적용이 촉매 활성화에 미치는 영향

Copyright Ⓒ 2021 KSAE / 188-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The application of compressed natural gas(CNG) to passenger cars has drawn attention as a type of fuel that can cope with globally strengthened emission regulations due to its low CO2 emission potential. This study investigates a 1.4 L CNG engine, in which idle speed control and an electric heater can affect the increase in the exhaust gas temperature, thus improving catalyst light-off characteristics. Idle speed control parameters, the idle target speed, fuel injection timing, and ignition timing were selected because their effects on the exhaust gas temperature and exhaust emissions could be significant. Moreover, an electric heater was installed in front of the MCC catalyst for the rapid catalyst light-off, thus increasing exhaust gas temperature, which was evaluated at the low phase of the WLTP test cycle.

Keywords:

Compressed natural gas, Catalyst light-off, Conversion efficiency, Exhaust gas temperature, Electric heater키워드:

압축천연가스, 촉매 활성화, 정화효율, 배기가스온도, 전기히터1. 서 론

청정성과 경제성을 갖춘 압축천연가스(Compressed Natural Gas, CNG)는 자동차 연료로서 대형 버스에 많이 적용되어 왔으며, 최근에는 승용자동차로의 적용 관련 다양한 연구가 시도되고 있다.1-4) CNG 연료는 고옥탄가와 낮은 미연탄화수소 배출, 그리고 CO2 배출이 낮아 세계적으로 강화되는 배기가스 규제에 대처할 수 있는 연료로 주목 받고 있다.5) 하지만 CNG 차량은 CH4의 배출이 일반 차량에 비해 높은 편이며 이는 CNG 연료의 대부분을 CH4가 차지하고 있기 때문이다.6) CH4의 경우 화학적 구조가 안정하여 이를 산화시키기 위해서는 높은 반응에너지가 필요하다.7)

CNG를 SI 엔진의 연료로 사용할 경우 배기가스의 성분 중 THC는 대부분이 CH4가 차지하고 있어 NOx, CO 뿐만 아니라 CH4를 효과적으로 저감하는 기술이 필요하다. 이를 위하여 냉간시의 엔진 연소의 최적화를 비롯하여 CH4 저감 성능을 향상시킨 촉매 개발은 필수적이다. 특히, Euro-6과 같은 배기규제 대응을 위하여 냉간 시동 및 주행 구간인 Low 구간에서 배출가스 비중이 가장 크므로 이를 효과적으로 저감하는 기술이 중요하다. 이를 위하여 냉간 시동시의 배기가스 온도를 효과적으로 상승시켜서 차량에 장착되는 촉매의 활성화 온도(Light-off temperature)에 효과적으로 빠르게 도달시키는 것이 필수적이다. 가솔린을 연료로 하는 SI 엔진 자동차에서는 냉간 시동 구간에서의 시동 엔진 RPM 상승, 연료 분사시기, 점화시기 지각(Retard), 흡기 혹은 배기 캠의 작동 시기 조절 등을 통하여 효과적으로 배기가스 온도를 상승시켜 촉매의 활성화 온도에 도달하는 시간을 단축시킬 수 있다. 이와 더불어 촉매의 장착위치를 배기매니폴드 근처로 전방 배치시킨다든지, 배기매니폴드로부터 촉매에 이르기까지 배기가스의 열에너지 손실을 저감시키는 기술, 촉매 조성 물질의 최적화를 통한 촉매의 정화성능 향상 기술들이 있다.8)

배기가스 온도를 촉매 활성화 온도에 빠르게 도달시키기 위하여 별도의 열에너지를 배기가스에 공급하기 위하여 애프터버너(Afterburner), 전기 히터(Electric Heater, EH)와 같은 기술이 연구되어져 왔다.9) 애프터버너는 수소를 포함하고 있는 합성가스(Synthetic gas)를 배기다기관에 분사하여 연소시켜 촉매의 활성화 온도 도달시간을 단축시킨다. 전기 히터 기술은 촉매 부위에 전기에너지를 공급하여 이를 열에너지로 변환하여 촉매 자체 혹은 촉매 전방의 온도를 높이는 기술이다. 전기 히터 방식의 촉매는 디젤 엔진에서 매연을 재생시키기 위하여 DPF에 적용하는 연구가 진행되어 왔다.5,6,10,11) 또한 최근에는 GDI 엔진에서 배출되는 매연 저감을 위한 GPF에서도 전기 히터 보조 방식의 적용에 대한 연구도 활발히 이루어지고 있다.12)

본 연구에서는 CNG를 연료로 하는 SI 엔진에서 냉간 구간에서의 촉매 활성화를 위하여 시동시 아이들 엔진 제어 변수와 촉매 전방에 전기 히터 적용 영향에 대하여 분석하였다. CNG 촉매 활성화 촉진을 위하여 시동시 아이들 RPM, 연료 분사시기, 점화시기 지각에 의한 영향은 CNG 엔진에서 실험을 진행하였다. 촉매 전방에 전기 히터 보조 장치를 적용하여 촉매 활성화 영향은 샤시동력계에서 Euro-6 배기규제를 Worldwide Harmonized Light-duty vehicle Test Procedure(WLTP) 주행모드에서 주행하여 실험을 진행하였다.

2. 실험장치의 구성

2.1 CNG 엔진 구성 및 엔진출력

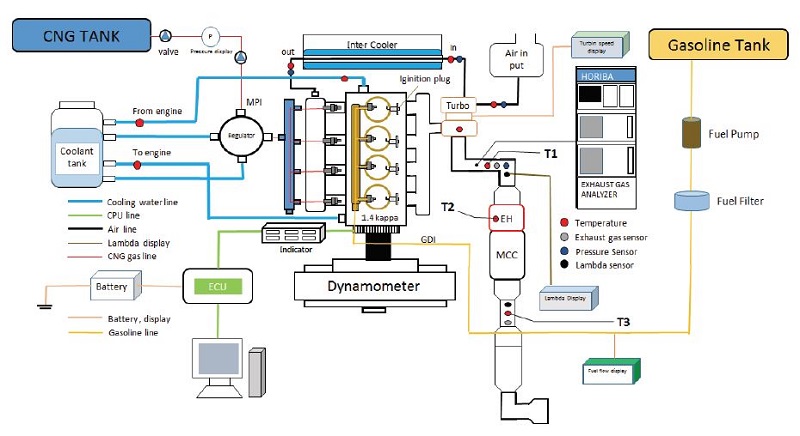

본 연구에서는 엔진실험과 실차실험을 모두 진행 하였으며 1.4 L SI 엔진을 CNG 용으로 개조하였다.13) Fig. 1의 그림은 전체엔진의 개략도를 나타내는 그림이다. 연구에 사용된 엔진은 1.4 L 터보 GDI 엔진으로 직렬 4기통 VVT가 적용되어 있으며, 최대 엔진회전수는 6,000 RPM이며, 엔진의 자세한 사양은 Table 1과 Fig. 2와 같다. 연료 공급은 200 bar의 연료 저장탱크에서 CNG 연료가 기계식 Regulator에 공급 된 후 20 bar로 감압이 되고 전자식 Regulator를 통해 8 bar 가량 연료레일으로 유입된다. 배기가스 분석기 호리바 MEXA–9100 DEGR를 이용하여 배기가스를 측정 하였으며 배기가스 온도는 K-type 열전대를 통하여 온도를 측정하였다. 배기가스 온도는 터보차저 후방, 터보차저를 구동하고 나온 배기가스의 Engine out temperature (T1)과 MCC 촉매 후방(T3) 에서 측정하였다. 본 실험에서 사용된 촉매는 본 과제를 위하여 개발 중인 CNG 엔진용 MCC 촉매로 Pt, Pd, Rh의 귀금속으로 구성하여 셀 밀도는 단위 인치당 600 셀, 셀 벽두께는 0.003 인치이며, 체적은 1 L이다.

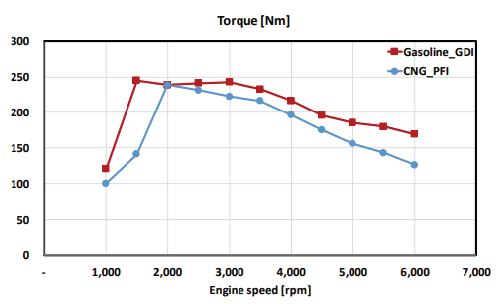

CNG 연료의 특성상 가솔린 대비 연료의 발열량 및 체적효율의 감소로 인하여 출력이 낮아지게 된다. 따라서 본 실험을 진행하기 앞서 엔진의 출력을 비교 하여 Fig. 2의 결과를 보였다. 엔진의 출력은 가솔린 대비 낮게 나왔지만 터보차저의 구동이 원활히 이루어지지 않은 1,500 RPM을 제외하면 비슷한 수준을 보인다.

2.2 CNG 차량 실험

실차 실험의 경우 현대자동차 사의 i30 17년식 차량을 CNG 차량으로 개조하였으며, CNG 연료탱크는 XPERION(독일)사의 90 L, 충전압력은 21 MPa 용기를 대상차량의 뒷자리 뒤에 설치하였다. 엔진룸에는 CNG 연료필터 및 CNG 레귤레이터, CNG 인젝터를 설치하였으며 공연비제어 및 촉매 모니터링에 이용하기 위하여 촉매 전단과 후단에 별도의 람다센서를 장착하였다. 실차실험에 사용된 샤사동력계는 AVL사의 48 inch Single roll 동력계를 이용하여 실험을 진행하였다. 주행모드는 Euro-6 배기규제에 해당하는 WLTP 주행모를 적용하였다.

본 실험에서의 EH를 MCC 촉매의 전단에 부착하고 EH를 구동하기 위하여 별도의 배터리 시스템을 구축 하였다. 이때 배기매니폴드 배기가스 온도는 EH에서 엔진 쪽으로 전진된 위치에서 측정하였다. 또한 배터리의 전원은 55.5 V / 12 Ah 리튬이온 배터리 2개를 병렬로 연결하여 사용하였으며 EH의 소비 전력(Power)는 4,889 W이다. EH의 작동 시작은 WLTP 모드에서 차량의 속도가 처음 가속되는 시점부터 작동하였다. 또한 EH를 통과한 배기가스 온도가 750 °C가 넘지 않도록 제어하였고 130초간 작동을 유지하였다.

3. 실험 결과 및 고찰

3.1 아이들 회전수에 따른 배기가스온도

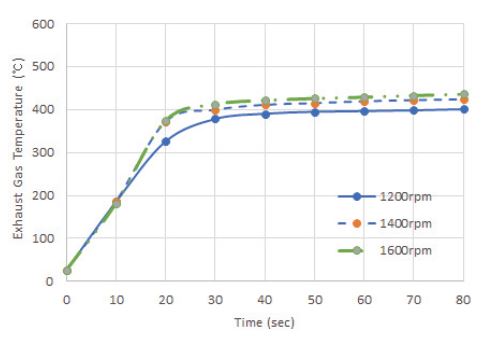

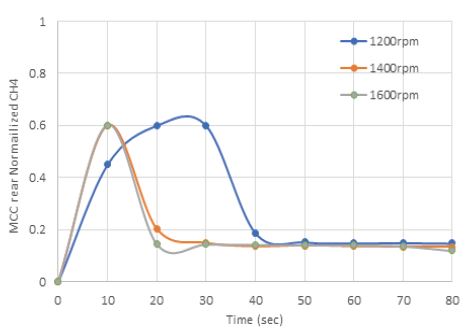

시동 시 아이들 회전수에 따른 배기가스 온도 상승 경향을 파악하기 위하여 1,200, 1,400, 1,600 RPM 에 대하여 시동 이후의 Engine out temperature(T1) 위치에서 배기가스 온도를 측정하였다. 아이들 회전수 증가는 아이들 공기량 제어로 가능하였으며, 타겟 Lambda는 CNG 엔진에서 가장 좋은 정화효율을 보이는 0.98을 유지하도록 제어를 하였다. 실험 결과 배기가스 온도는 아이들 RPM이 높을수록 증가하였다. 이는 엔진 회전수에 따라서 배기유량이 차이가 나므로, 배기가스의 열에너지 차이에 의하여 Fig. 3과 같이 배기가스 온도 상승의 차이가 발생한다. 배기유량의 증가는 배출되는 배기가스 양이 증가하므로, MCC 촉매 후방에서의 배기가스 농도를 측정하였다. Fig. 4에서 보듯이 아이들 회전수가 높을 경우 MCC 후방에서의 CH4 농도가 감소하여, 아이들 회전수를 일정 수준 증대할 경우 촉매 활성화에 유리하다는 것을 확인할 수 있었다.

이 결과를 바탕으로 실차 실험에서는 냉시동초기 LoT(Light-off Temperature) 도달 감소를 위해 아이들 RPM을 1,600 RPM으로 적용 하고, 변속 단수 D단 혹은 R단으로 변경하면 가솔린 엔진과 같은 1,000 RPM 이하로 유지시키도록 제어하였다.

3.2 연료 분사시기에 따른 배기가스 온도

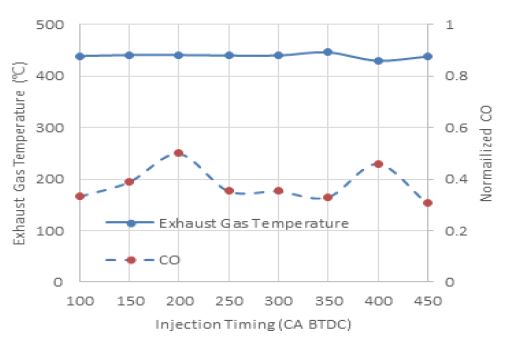

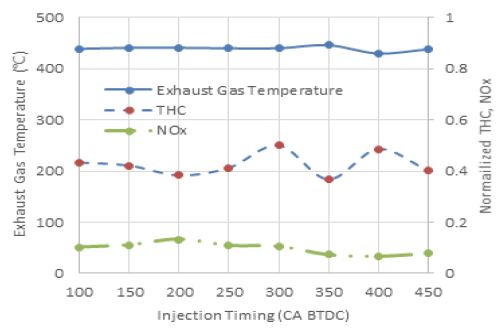

아이들 회전수 1,600 RPM에서 연료 분사시기를 100~450 °CA BTDC 범위에서 50 °CA씩 변경시키며 Engine out temperature(T1) 에서 배기가스 온도 및 농도를 측정하였다. Fig. 5에서 보듯이 연료 분사시기 따른 배기가스 온도 변화는 본 실험 조건에서는 거의 없으며, THC, NOx 농도의 변화도 거의 없었다. Fig. 6에서 연료 분사시기에 따른 CO는 그 변동 폭이 THC, NOx 거동과 비교하여 컸다.

Exhaust gas temperature, THC, NOx emisions according to fuel injection timing: 1,600 RPM, idle conditions

3.3 아이들 점화시기에 따른 배기가스 온도

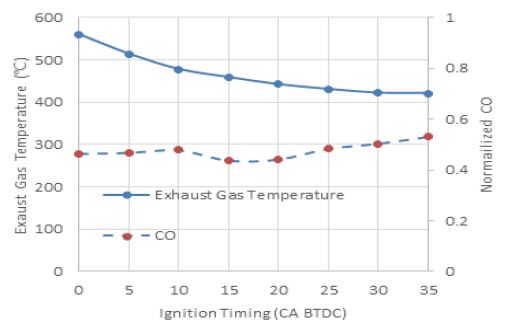

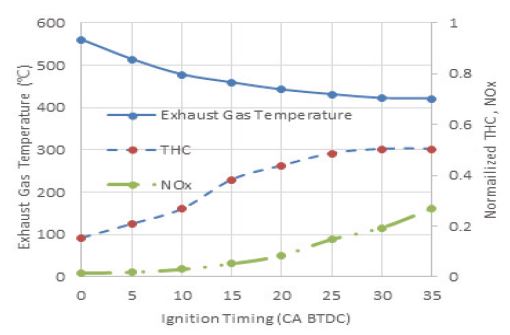

아이들 회전수 1,600 RPM, 연료 분사시기 100 °CA BTDC 조건에서, 아이들 점화시기를 0∼35 °CA BTDC 범위에서 5 °CA씩 변화하여 Engine out temperature(T1) 에서 배기가스 온도 및 농도를 측정하였다. 실험 결과 Fig. 7에서 보듯이 점화시기를 지각할수록 배기가스의 온도가 높아지며, THC 농도 및 NOx 발생 또한 감소하는 경향을 보였다. CO의 농도 변화는 Fig. 8에서 보듯이 변화가 작았으며, 이는 CO 발생이 공기와 연료 혼합비에 크게 의존하기 때문으로 판단된다.

Exhaust gas temperature, THC, NOx emissoins according to ignition timing: 1,600 RPM, idle conditions

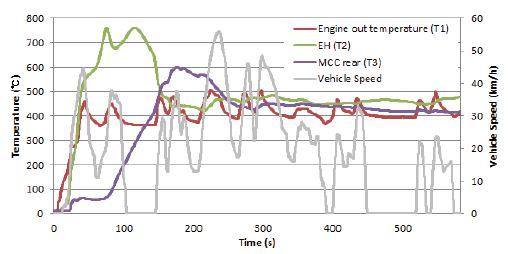

3.4 EH 적용에 따른 배기가스 온도

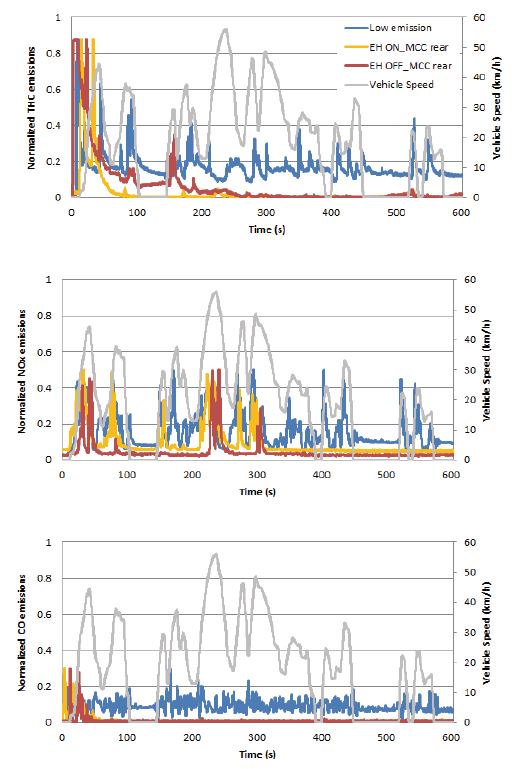

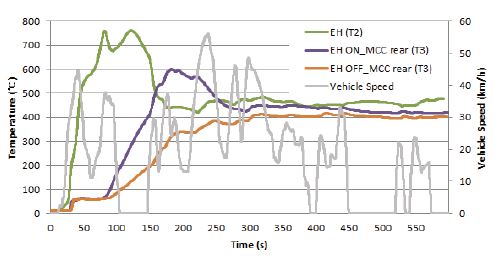

3.1∼3.3의 결과를 냉간 시동시에 적용하고, 이와 더불어 EH를 동시에 적용하여, 이에 따른 Engine out temperature(T1) 및 MCC 촉매후방(T3)에서의 배기가스 온도 및 배기가스 농도를 측정하였다. EH는 WLTP 모드에서 차량 정지 상태에서 출발할 때 작동하기 시작하여 130초 동안 유지하였다. Light-off Temperature 도달 감소를 위해 적용한 RPM 제어를 P단에서 진행하였다. 그리고 P단은 WLTP 모드에서 가속 전까지 유지하였으며 유지시간은 약 10초 정도 소요되었다. EH를 통과한 배기가스 온도(T2)는 750 °C를 넘지 않게 제어하고 Lambda 0.98을 유지하도록 제어를 하였다. WLTP 사이클은 Low, Medium, High, Extra high 구간으로 구분하는데, 특히 Low 구간은 냉간 영역으로, 촉매 정화효율에 크게 영향을 미치는 구간이다. 그러므로 본 연구에서는 Low 구간에서 배기가스 온도 및 정화효율 분석을 실시하였다. Fig. 9는 EH를 작동할 경우 Engine out temperature(T1) 및 MCC 촉매후방(T3)에서의 배기가스 온도 경향을 보여준다. Fig. 10에서 보듯이 EH를 사용하지 않은 경우 MCC 촉매후방에서 측정된 배기가스 온도(T3) 기준으로 400 °C에 도달하는 시간은 시동 후 300초, EH를 사용할 경우 150초 정도 소요되었다. Fig. 11은 WLTP Low 구간에서 EH 작동과 미작동의 경우에 대하여 THC, NOx, CO의 MCC 촉매 전방 및 후방에서 측정된 값을 보여준다. EH 작동시 THC, NOx, CO의 배출이 현저히 줄었음을 확인할 수 있었다.

Comparison of MCC rear exhaust gas temperatures wi th respect to EH on/off at Low phase of WLTP cycle

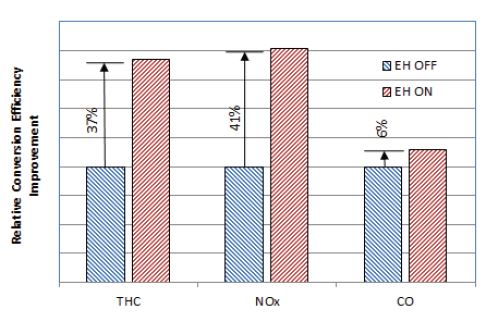

또한 Fig. 12에서 보듯이, WLTP Low 영역에서 EH를 사용하지 않을 경우와 EH를 사용할 경우 상대적인 정화효율은 THC 37 %, NOx 41 %, CO 6 % 수준 향상됨을 확인하였다. 이러한 결과는 EH 적용에 따른 열에너지를 냉간 구간에서 공급할 경우 CNG 차량에서도 그 경향을 명백히 확인하는 결과이다.

3.5 가솔린촉매와 CNG촉매+EH에서의 THC 차이

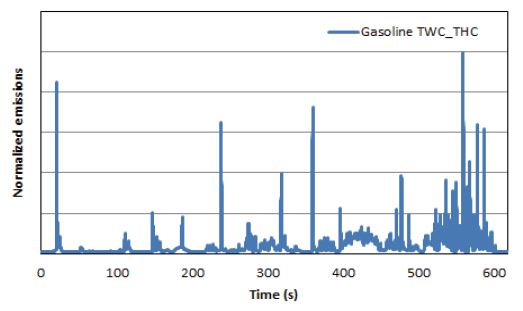

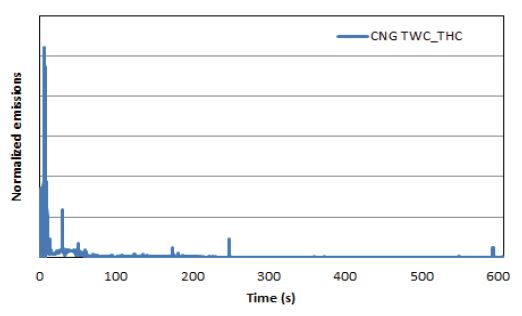

기존 가솔린 전용 촉매와 CNG 전용 촉매에서 CNG 연료로 WLTP 모드를 주행하여 THC의 차이를 분석하였다. CNG 촉매는 CH4 정화성능 및 열적 내구성에 유리한 Pd와 세리아 함량이 증가된 촉매이다. 측정 결과 CNG 촉매 대비 Tailpipe에서 측정된 THC 가 Fig. 13과 Fig. 14에서 보듯이 정화되지 않고 보다 많은 양이 배출되었음을 확인할 수 있다.

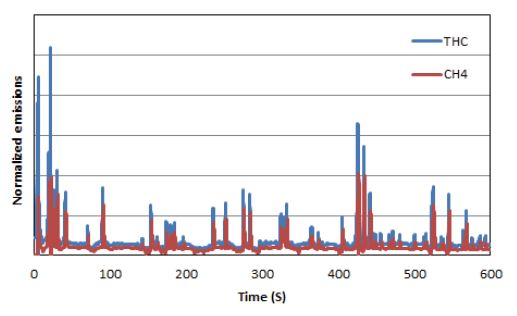

Fig. 15는 THC와 CH4의 배출량을 비교하는 그래프 이며, THC는 CNG 연료의 주성분인 CH4를 대부분 내포하고 있다. 따라서 본 연구의 Emissions 그래프에서 THC는 대부분 CH4라고 봐도 무방하다.

4. 결 론

본 연구에서는 CNG 연료를 사용하는 1.4 L 터보 차량에서, Euro-6 규제 대응을 위해 촉매 활성화를 위한 배기가스 온도 상승에 대하여 실험을 수행하였다. 냉시동시 촉매 활성화 시간 단축을 위해 아이들 회전수, 연료 분사시기, 점화시기를 변경하여 각각의 온도변화와 배출가스 특성을 분석하였다. 또한 EH를 MCC 촉매 전방에 설치하여 이에 따른 배기가스 온도 상승을 통한 촉매 정화효율 특성을 분석하였다.

- 1) 일정 이상의 아이들 회전수와 점화시기 지각은 시동 후 배기가스 온도 상승에 유의미한 영향을 미쳤으나, 연료분사 시기는 그 영향이 미비하였다.

- 2) EH를 MCC 전방에 장착하여, 배기가스에 열에너지를 공급할 경우 촉매활성화 시간을 단축할 수 있었다. 본 실험에서 사용된 촉매를 기준으로 WLTP 모드 Low 구간에서 EH를 사용하지 않을 경우에 비하여 EH를 사용할 경우 상대적으로 정화효율이 THC 37 %, NOx 41 %, CO 6 % 수준이 향상되었다.

Acknowledgments

본 연구는 산업통상자원부 자동차산업핵심기술개발사업(10080284, 승용 Turbo CNG 엔진의 핵심제어 알고리즘 및 ECU 개발)의 일환으로 수행된 연구결과로, 관계자분들께 진심으로 감사드립니다.

References

- J. R. Song and H. J. Kim, A Study on the Enlargement of CNG Taxi Service in Gyeonggi-Do, Gyeonggi Research Institute, pp.1-114, 2019.

- J. W. Lee, C. W. Park, J. W. Bae, C. G. Kim, S. Y. Lee and Y. R. Kim, “Experimental Research on the Power Improvement by Increasing Intake Pressure in a 1.4 L Turbocharged CNG Port Injection Spark Ignition Engine,” Journal of the Korean Institute of Gas, Vol.23, No.6, pp.90-96, 2019.

-

H. M. Cho and B. Q. He, “Spark Ignition Natural Gas Engines - A Review,” Energy Conversion and Management, Vol.48, No.2, pp.608-618, 2007.

[https://doi.org/10.1016/j.enconman.2006.05.023]

-

H. J. Kim and H. G. Lee, “Experimental Study of Emission Characteristics for CNG Passenger Car,” Journal of the Korean Institute of Gas, Vol.19, No.6, pp.34-39, 2015.

[https://doi.org/10.7842/kigas.2015.19.6.34]

- J. B. Heywood, Internal Combustion Engine Fundamentals, McGraw Hill, New York, 1988.

-

S. Yoon, J. Collins, A. Thiruvengadam, M. Gautam, J. Herner and A. Ayala, “Criteria Pollutant and Greenhouse Gas Emissions from CNG Transit Buses Equipped with Three-way Catalysts Compared to Lean-burn Engines and Oxidation Catalyst Technologies,” Journal of the Air & Waste Management Association, Vol.63, No.8, pp.926-933, 2013.

[https://doi.org/10.1080/10962247.2013.800170]

-

J. R. Theis and R. W. McCabe, “The Effects of High Temperature Lean Exposure on the Subsequent HC Conversion of Automotive Catalysts,” Catalysis Today, Vol.184, No.1, pp.262-270, 2012.

[https://doi.org/10.1016/j.cattod.2012.01.015]

-

M. B. Han, C. W. Nam, S. H. Lee, S. K. Park, S. D. Oh, H. R. Kim and T. M. Kim, “Effect of the TWC Compositions on the Conversion Efficiency of Exhaust Emissions in a 1.4 L Turbo CNG Engine,” Transactions of KSAE, Vol.27, No.3, pp.217-222, 2019.

[https://doi.org/10.7467/KSAE.2019.27.3.217]

- Y. S. Cho, S. W. Lee, S. Y. Won, C. S. Song and Y. J. Park, “Study on Shortening Light-Off Time of Three Way Catalyst and Reduction of Harmful Emissions with Exhaust Synthetic Gas Injection (ESGI) Technology during Cold Start of SI Engines,” Transactions of KSAE, Vol.16, No.3, pp.94-101, 2008.

- Y. Y. Ham, D. H. Kim and K. W. Kim, “A Study on the PM Oxidation Characteristics of Electrical Heater DPF System,” Transactions of KSAE, Vol.14, No.1, pp.183-190, 2006.

- D. K. Shin, J. H. Kim and Y. I. Jeong, “A Study on the Optimization of Electric Heater Performance for the Catalyst Type Diesel Particulate Filter Trap System,” KSAE Spring Conference Proceedings, pp.360-365, 2003.

- J. J. Kim, H. J. Kee, G. H. Lim and J. S. Joo, “Experimental Study in Terms of GPF Application for PM Reduction of 1.5 L Turbocharged Gasoline Direct Injection Engine,” KSAE Fall Conference Proceedings, pp.46-53, 2019.

- J. W. Bae, C. W. Park, J. W. Lee, Y. R. Kim, C. G. Kim, S. Y. Lee and J. W. Lee, “Study on Full Load Operation Characteristics and Thermal Efficiency of 1.4 L Turbo CNG SI Engine,” Journal of the Korean Institute of Gas, Vol.22, No.6, pp.34-39, 2018.