2모터 2변속기가 장착된 전기구동 자동차의 작동모드 및 모터토크 제어를 통한 에너지 최적화

Copyright Ⓒ 2021 KSAE / 186-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A study was conducted to optimize the energy of an electric vehicle equipped with a two-motor and two-transmission system. Since different transmissions are applied to each motor, the speed and torque of the motor vary according to the gear ratio of each transmission. In the two-motor two-transmission system, it was confirmed that the efficiency characteristics of the motor vary not only with the gear stage but also with the torque distribution ratio of the motor. In this study, the optimum gear ratio and motor torque ratio were determined according to various driving conditions. The optimum operating mode of the power train system was obtained. WHVC and JE05 cycles were simulated using the analysis model. It was confirmed that power consumption was reduced by 4.1 % to 6.1 % compared to when the two motor torques were controlled equally using the optimization control.

Keywords:

Electric vehicle, Transmission, Motor gear box, Torque control, Fuel cell vehicle, Energy optimization키워드:

전기자동차, 변속기, 모터 기어박스, 토크 제어, 연료전지자동차, 에너지 최적화1. 서 론

환경규제 강화로 인해 전기자동차, 하이브리드 자동차, 연료전지자동차 등 친환경 차량에 대한 비중이 높아지고 있다. 전기자동차와 연료전지 자동차와 같이 모터로만 구동하는 차량 시스템의 경우 소형 차종에서는 변속기 없이 감속기어만으로 차량 시스템을 구성하거나, 2단 정도의 적은 기어 단으로 구성된다. 하지만 상용 차량과 같이 차량의 질량이 크고 부하 변화 폭이 큰 차량의 경우 변속기 없이는 모든 요구 조건을 만족하기 어렵다. 따라서 전기자동차에서도 변속기 적용을 위한 연구가 활발히 진행되고 있다.1-4)

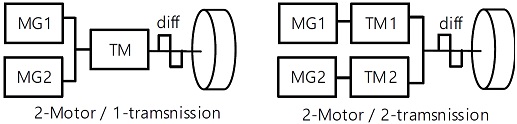

모터 2개를 사용하여 차량 시스템을 구성하기도 하는데 Fig. 1과 같이 2모터에 1개의 변속기가 적용되는 경우 모터 2개의 속도의 관계가 종속되어 있어서 하나의 등가 시스템으로 가정하여 분석할 수 있다.5,6) 하지만 2모터에 각각 다른 변속기가 적용되는 경우 변속 단에 따라 출력되는 속도와 토크 관계가 달라지기 때문에, 작동 모드에 따른 분석이 필요하다.

본 연구에서는 2모터와 2단 변속기 2개가 장착되어 4개의 기어비를 가지고 있는 파워트레인 시스템을 분석하였으며, 전기 소모 에너지를 최소화하기 위한 최적 제어 방안(변속단 및 모터 토크 결정)을 도출하고 시뮬레이션하였다.

2. 시스템 모델링

2. 1 파워트레인 구조

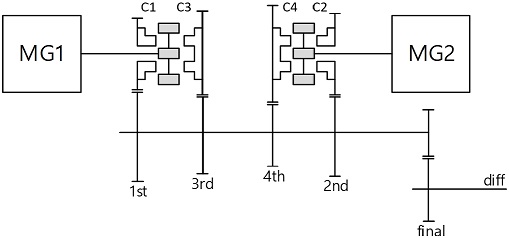

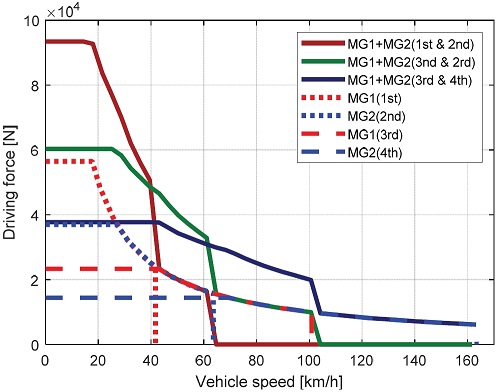

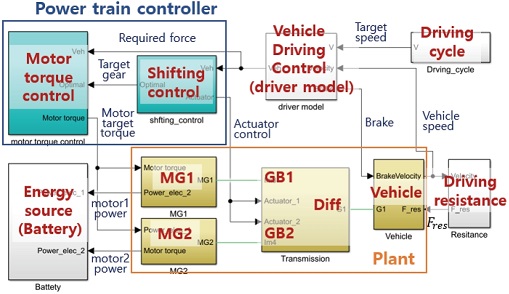

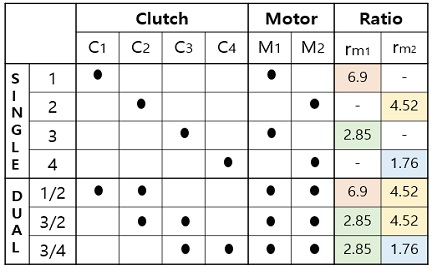

연구 대상 차량의 파워트레인 시스템은 Fig. 2와 같이 2개의 모터가 적용되어 있으며, 모터별로 각각 2단 변속기가 장착되어 있다. 1번 모터에는 홀수단 변속비, 2번 모터에서는 짝수단 변속비가 적용되어 있다. 각 변속기에는 도그클러치가 적용되어 있으며, 고단/저단/중립을 결정한다. 2개의 변속기에서 각각 변속단을 체결하고 2개의 모터로 주행할 수도 있으며, 하나의 모터 쪽 변속기만 체결하고 나머지 변속기를 중립으로 유지할 경우 단일 모터 구동도 가능하다.

클러치와 모터의 작동 조합에 따라 Table 1과 같이 단일 모터 구동 모드 4단, 2모터 구동 모드 3단의 총 7가지 조합이 존재한다.

2. 2 구동시스템 모델링

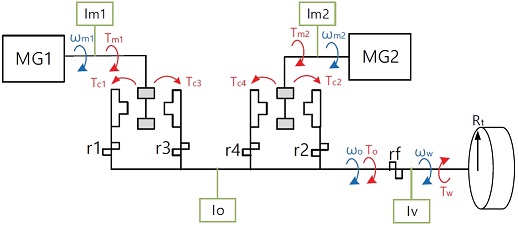

Fig. 2의 파워트레인 시스템의 속도, 토크, 회전관성을 Fig. 3과 같이 정의하였으며, 운동방정식은 식 (1)과 같이 정리할 수 있다.

| (1) |

3. 에너지 최적화

3. 1 모터 토크 분배비 정의

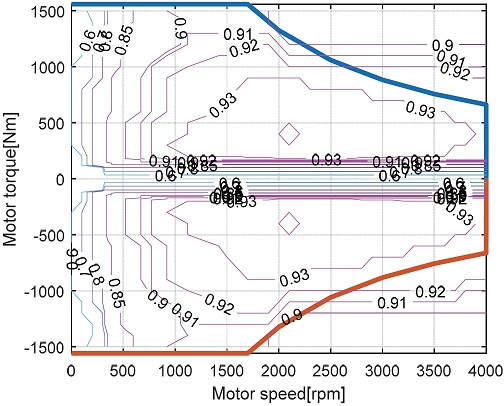

연구 대상 파워트레인 시스템은 각 모터에 서로 다른 변속기가 장착되어 있다. 따라서 각 변속기 변속 단에 따라 2개 모터의 작동점이 서로 다르게 나타나며, 모터의 최적 작동점이 변화하게 된다.

2개 모터의 분배 기준을 각 모터의 토크 또는 파워의 비율로 정의할 수 있다. 본 논문에서는 토크비를 기준으로 분석하여 정리하였다.

최적 작동점 정의를 위한 모터 토크 분배비를 식 (4)와 같이 정의하였다. 토크 분배비 ‘1’은 1번 모터 단독구동, ‘0’은 2번 모터 단독 구동을 의미한다.

| (4) |

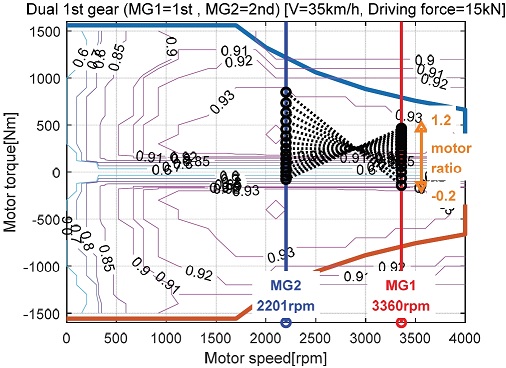

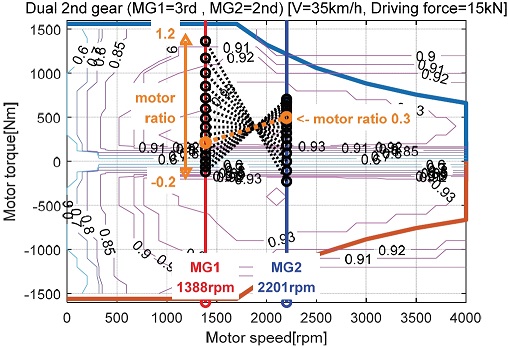

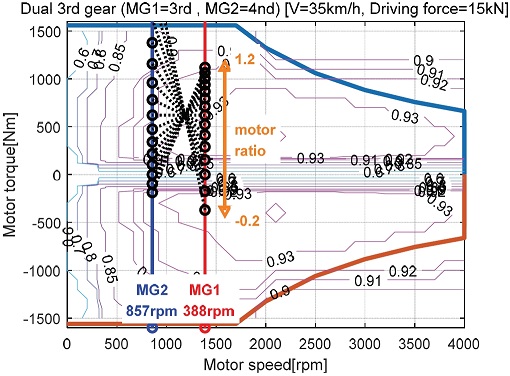

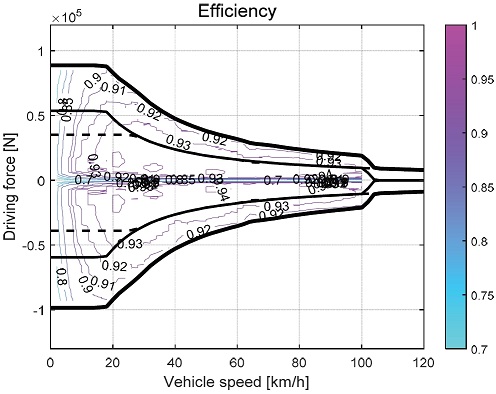

임의의 작동 조건(차속 35 km/h, 구동력 15 kN)에서 기어단 별 모터 작동점을 나타내면 Figs. 6~8과 같으며, 모터 토크 분배비에 따라 모터1과 모터2의 작동점이 변화하는 것을 확인할 수 있다.

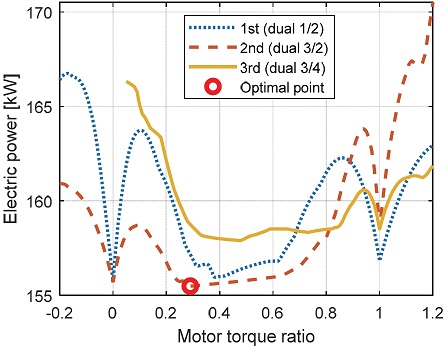

기어 단수 별 모터 소모 전력을 도시하면 Fig. 9와 같이 나타난다. 대부분의 분배비 값에서 2단의 소모 전력이 낮게 나타났으며, 모터 토크 분배비 0.3에서 가장 낮은 소모 전력 값을 보였다. 이와 같은 방법을 이용하여, 주행 조건 별 최적 기어 단과 모터 토크를 결정할 수 있다.

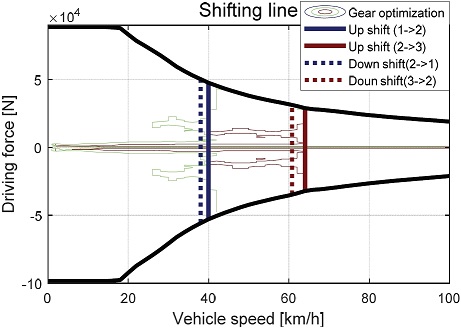

3. 2 최적 기어단 및 작동모드 결정

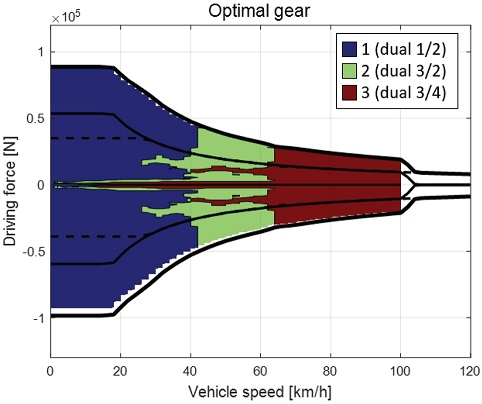

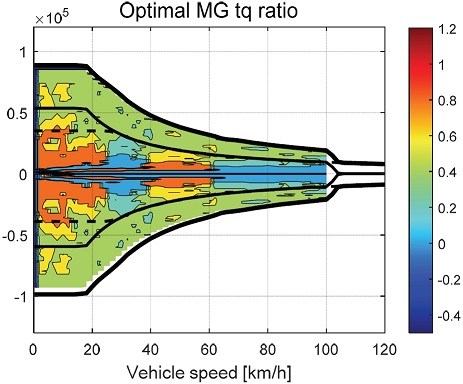

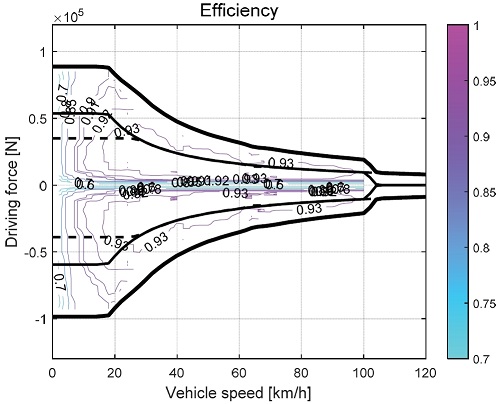

Fig. 7과 같은 방법을 이용하면, 차량의 주행 가능한 모든 작동점에 대하여 전기 소모량을 최소로 하는 최적 기어단 및 모터 토크(토크 분배비)를 구할 수 있다.

| (5) |

식 (5)와 같이 구동 가능한 차속 및 구동력 범위 내에서 최적 기어단 및 모터 토크 분배비를 도출하면 Figs. 10~ 11과 같다. Fig. 9를 보면 저 토크 구간에서는 모터1 단독 구동(분배비=1)과 모터2 단독 구동(분배비=0)인 작동 영역이 나타나는 것을 확인할 수 있다. Fig. 10과 Fig. 11의 결과를 통해 단일 모터 주행과 2모터 주행 중 유리한 영역을 도출해낼 수 있으며, Table 1에서 정의한 최적 모드를 도출할 수 있다.

4. 시뮬레이션

4. 1 해석 모델 구성

시뮬레이션 모델은 MATLAB Simulink를 통해 구성하였으며 Fig. 14와 같다. 주행 사이클, 차량 제어 모델(운전자 모델), 변속 제어기, 모터 제어기, 배터리, 모터, 변속기, 차량, 주행 부하계로 구성되어 있다.

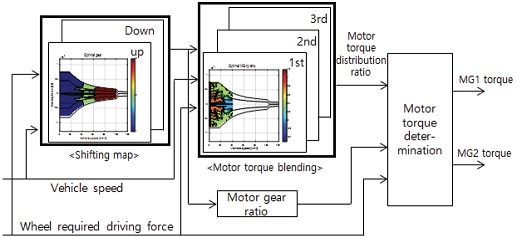

4. 2 파워트레인 제어 모델

4. 3 시뮬레이션 결과

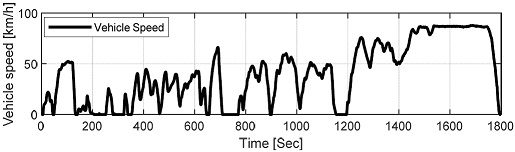

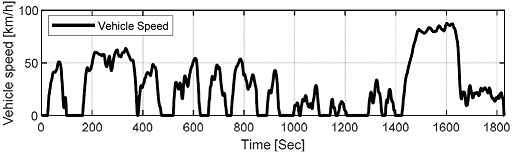

연구대 상 차량은 25톤 급 상용 차량이며, 시뮬레이션 주행 모드는 상용 차량용 주행모드인 WHVC와 JE05를 사용하였다.

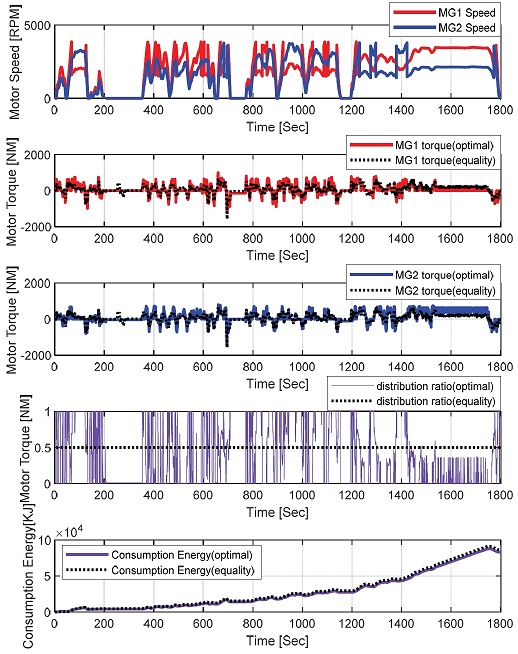

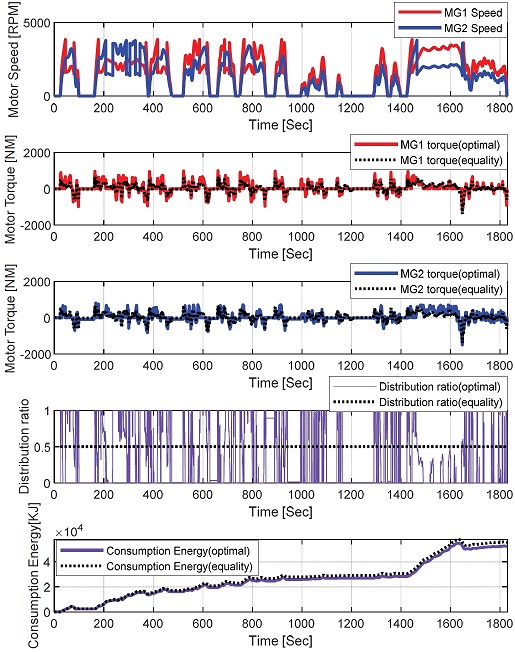

WHVC와 JE05 주행모드에 대한 시뮬레이션 결과는 Figs. 19~20과 같다. 모터1과 모터2의 토크를 동일하게 제어(분배비 0.5)하였을 때의 결과와 Fig. 16의 제어로직을 적용하였을 때의 결과를 비교하였다. 두 가지 주행 사이클에서 모두 전기 에너지 사용량이 감소하는 효과를 보였다. 두 가지 주행사이클의 전기 소모 에너지를 비교하면 Table 2와 같다.

5. 결 론

- 1) 2모터 적용 시 각 모터에 서로 다른 기어비의 변속기를 적용하는 경우 변속단에 따라 각모터에 의한 출력 특성이 변화하는 것을 분석하였으며, 에너지 최적화를 위해서는 변속단과 함께 두 모터의 토크 분배비 최적화가 필요함을 확인하였다.

- 2) 2모터 2변속기 시스템에 대한 성능 모델을 개발하고 전기 소모 에너지 최소화를 위한 기어단 및 토크 분배비를 구할 수 있었다.

- 3) 제어로직 및 시뮬레이터를 구성하여, WHVC 및 JE05 주행 사이클에 대한 해석을 수행하였다.

- 4) 전기 소모 에너지 최적화 로직을 적용한 결과, 2개 모터를 동일 토크로 제어하였을 때보다 WHVC 모드에서는 4.1 %, JE05 모드에서는 6.1 %의 전기 소모 에너지가 감소하는 효과를 확인할 수 있었다.

- 5) 향후 변속 과정에서 소모되는 에너지를 함께 고려하여 변속 여부를 판단할 수 있는 연구가 진행된다면, 실주행 상황까지 고려한 에너지 최적화 전략을 도출할 수 있을 것으로 판단된다.

Nomenclature

| T : | torque, Nm |

| ω : | rotational speed, rad/s |

| V : | vehicle speed, m/s |

| P : | power, w |

| η : | efficiency |

Acknowledgments

이 연구는 2020년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20011886).

References

- D. J. Kim, H. C. Jung, K. C. Oh and J. W. Kim, “Fuel Economy Pergormance Analysis of EV Transmission,” KSAE13-J0018, pp.133-139, 2013.

- D. H. Park, L. Y. Yang and N. W. Kim, “Integrated Shifting Control Strategy of Shifting Actuator and Traction Motor for 2-Speed Electric Vehicle,” KSAE Fall Conference Proceedings, p.1188, 2018.

- K. H. Kwon and S. G. Min, “Multi-objective Optimization of Motor Torque Distribution and Gear Ratios for Electric Vehicles with Two-motor and Two-speed Powertrain System,” KSAE Fall Conference Proceedings, p.1226, 2019.

-

K. G. Han, “Optimized Speed and Gearshift Trajectories Planning for Autonomous Electric Vehicles,” Transactions of KSAE, Vol.28, No.10, pp.669-676, 2020.

[https://doi.org/10.7467/KSAE.2020.28.10.669]

-

Y. E. Kim, J. S. Lee and Y. W. Son, “The Study on the Efficient Charging Distribution Algorithm for Charging of Electric Vehicles Using Real-Time Charging Power Analysis,” Transactions of KSAE, Vol.28, No.8, pp.535-541, 2020.

[https://doi.org/10.7467/KSAE.2020.28.8.535]

-

J. Y. Park, J. W. Lee and S. W. Heo, “Study on Control Algorithm Development of Front Wheel Driven Dual Motor Torque Vectoring System and Handling Performance Evaluation,” Transactions of KSAE, Vol.27, No.4, pp.301-308, 2019.

[https://doi.org/10.7467/KSAE.2019.27.4.301]