열팽창캡슐 적용을 통한 TPE경량화 효과에 따른 Dash Insulation Pad의 물성 변화

Copyright Ⓒ 2021 KSAE / 186-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

At present, fuel efficiency improvement technologies, such as lightweight materials, engine efficiency improvement, design modification, and eco-friendly car, are in progress due to the tightened international regulations. The research on lightweight materials for the improvement of engine efficiency is ongoing. Thermoexpandable microcapsules (TEMs) are one of the foaming technologies and composited of a core-shell structure with uniform increase in mechanical properties. In this study, we applied TEMs for lightweight development to the conventional TPE sheet of layers of dash insulation pad. We investigated the specific gravity, thickness, mechanical properties, acoustic properties, and pore size with 1, 3, and 5 wt% contents of TEMs. Specific gravity was reduced by 14 %, and thickness was increased by 13 % as compared with conventional TPE sheet. D/ISO PAD showed a 5 % lightweight effect. Even though the weight of the TPE sheet filled with TEMs was lighter than the TPE sheets, the acoustic properties were similar.

Keywords:

Acoustic properties, Automotive interior material, Dash insulation pad, Lightweight, Thermoplastic elastomer, Thermoexpandable microcapsules키워드:

음향특성, 자동차 내장재, 대시 인슐레이션 패드, 경량, 열가소성 탄성체, 열팽창캡슐1. 서 론

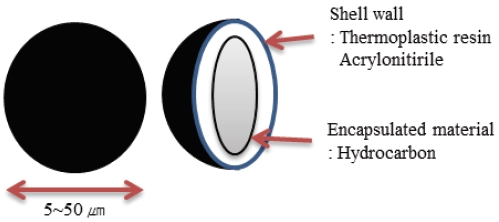

환경 문제 및 석유 에너지 자원의 고갈 등으로 인해 강화되고 있는 환경규제가 전체 온실가스 배출량의 27 %를 차지하는 자동차 산업에도 적용되어 직접적인 영향을 받고 있다.1-4) 때문에 엔진 효율 향상 외에도 차량 경량화 및 친환경 자동차 개발과 같은 연비 규제를 만족하기 위한 연구 방안들이 각광받고 있다. 자동차 경량화 방법에는 구조의 경량화, 공법의 경량화, 소재의 경량화 방법이 있다. 구조의 경량화는 자동차에 들어가는 소재의 사용을 최소화 하는 구조를 구현하는 방법이다. 공법의 경량화는 새로운 공법이나 기존 공법을 개선하여 소재의 사용량을 줄이는 방법이다. 마지막으로 소재의 경량화는 고비중 재료를 저비중 소재로 대체하거나 부분 사용하여 경량 효과를 가지는 방법이다. 일반적으로 10 % 경량 시 3∼8 % 의 즉각적인 연비 향상과 배기가스 저감효과를 가지는 장점을 가지고 있다.5) 저비중 소재는 주로 플라스틱에 대한 연구가 확대되고 있으며 철강소재 대체 외에도 기존 플라스틱을 더욱 더 경량화 하는 연구도 활발히 진행 중이다. 플라스틱을 경량화 하는 방법에는 박육화와 발포로 나뉘는데 발포에는 화학발포와 물리발포로 분류된다. 화학발포는 수지에 화학발포제를 첨가하여 플라스틱 내부에 기공을 만들어 발포시키고, 물리발포는 가스(N2, CO2)를 주입하여 물리적으로 기포를 발생시킨다. 화학발포는 상대적으로 발포가 간단하며 공정 개조 비용이 많이 들지 않는다는 장점이 있지만, 불균일한 발포와 후 변형 등의 단점이 발생하게 된다.1-9) 본 연구에서는 고분자 시트에 발포캡슐을 첨가하여 자동차 내장재의 경량화 효과에 따른 물성변화에 대해 연구하였다. 열팽창성 마이크로캡슐(Thermoexpandable microcapsules, TEMs)은 발포제 역할을 하는 이소부탄, 펜탄과 같은 액화수소가스가 캡슐의 중심(Core)에 있고 아크릴로니트릴, 아크릴산 에스테르 등의 공중합체의 열가소성 수지가 Core를 둘러싼 Shell로 구성된다. Fig. 1에 TEMs의 구조를 나타내었다. TEMs는 상온에서는 일반 파우더 형상이나, Shell의 연화점 이상으로 온도가 가해지면 Core에 위치한 액화수소가스가 기화되면서 TEMs가 팽창된다. 이 때 내재되어 있는 Core의 대부분은 Shell을 투과하여 TEMs의 외부로 확산되지만 화학발포제와 달리 가스가 표면으로 나오지 않아, 외관특성이 기존 발포공정 대비 우수하다.10-14)

본 연구에서는 이러한 특성의 TEMs 소재를 TPE (Thermoplastic Elastomer) 차음 Sheet에 첨가하여 Dash Insulation Pad(D/ISO PAD)제품의 경량화 및 차음성능에 대하여 연구하였다.

2. 실험 내용

2. 1 시약 및 재료

본 연구에 사용한 POE(Polyolefin elastomer)는 LG 화학사의 LUCENETM LC170를 사용하였다. 무기물로는 대정화금社의 CaCO3를 첨가하여 TPE 차음 Sheet의 비중을 증가시키며 가공성을 향상시켰으며, 첨가물로는 미창석유화학社의 화이트 오일(W-oil) 1150과 Stearic acid은 대정화금을 첨가하였다. 색상 및 난연성 향상을 위하여 OCI社 Carbon black을 첨가하였다.

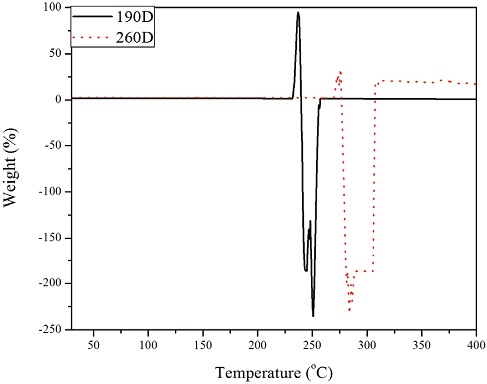

TEMs는 Matsumoto Microsphere社의 F-190D와 F-260D를 사용하였다. TEMs는 건조한 타입으로 98 %의 고형 타입을 유지하며 팽창 전 밀도는 1로 팽창 후 밀도는 0.02∼0.05 사이 값을 가져 경량화 효과 나타낼 수 있다. Shell의 두께가 2∼15 ㎛를 사용하였다. 가공 조건을 최적화 하기 위하여 열중량분석기(Thermal Gravity Analyst, TGA, Perkin Elmer, TGA4000)를 이용하여 F-190D와 F-260D의 열적 안정성을 확인하여 Fig. 2에 나타내었다. 열중량분석은 10 oC/min의 승온 속도로 N2 가스 분위기하에서 분석을 진행하였다. TEMs는 일반적인 고분자 소재와는 달리 코어에 있는 발포가스의 기화로 인하여 시편이 고정되지 않고 변형이 발생하여 데이터의 노이즈를 발생시켜 TGA 분석이 어렵다.12) Fig. 2의 결과에 따르면 F-190D는 220∼260 oC, F-260D는 260∼320 oC에서 질량 변화가 나타나는 것을 확인 할 수 있다. 이는, TEMs 내부에 있는 발포가스의 기화로 인해 TEMs가 팽창하며 발생하는 현상으로 팽창온도에서는 TEMs의 질량이 급격히 감소하는 것을 확인할 수 있다. 본 연구에서는 자동차 내장재 D/ISO PAD의 구성 Layer 중 TPE 차음 Sheet에 TEMs가 첨가되는 것으로 TPE 차음 Sheet의 가공 및 성형 조건을 고려하여 최대 팽창부피 온도가 250∼260 oC인 F-260D로 TPE 차음 Sheet를 제작하였다.

2. 2 TPE 차음 Sheet 제작

Table 1은 기존 TPE 차음 Sheet와 TEMs/TPE 차음 Sheet 제조 배합비를 나타낸 것이다. TPE 차음 Sheet는 일반적으로는 열가소성 플라스틱에 탄성체를 첨가한 재료입니다. 그러나, 일반적으로 D/ISO PAD에 TPE 차음 Sheet가 비중 1.5로 적용되어 그에 맞는 배합비를 설계하였습니다. 본 연구에서는 비중 1.5의 TPE 탄성체를 포함하는 소재를 TPE 차음 Sheet라고 명하였습니다. TPE 차음 Sheet에 TEMs 1,3,5 wt%를 첨가하여 비중 및 물성을 비교하였다. 배합비 조건에 맞춰 이축 압출기(Collin, ZK25x30D)를 이용하여 160 oC∼170 oC의 온도 조건으로 제조하였다. Hopper rpm : 1000, Screw rpm : 250∼350로 제조 후 핫 프레스(Lab corporation, HP-500S)로 180 oC에서 5분간 압착하여 TPE 차음 Sheet를 제작하여 물성을 측정하였다.

2. 3 D/ISO PAD 제작

D/ISO PAD 구성은 흡음재 역할을 하는 PET FELT, 차음재 역할을 하는 TPE 차음 Sheet와 흡음재인 PU FOAM 순으로 제작된다. 공정으로는 PET FELT와 TPE를 가열된 Oven에 열을 가한 후, 냉간 금형으로 압착하여 형상을 제작한다. 형상을 가진 중간제품에 PU FOAM을 발포한 후 경화 시켜 TRIM공정을 거치면 D/ISO PAD가 제작된다. 본 연구에서는 TEMs/TPE 차음 Sheet에 따른 D/ISO PAD의 물성 변화를 측정하고자 하였다. TPE 차음 Sheet 제작 시 첨가한 TEMs 함량 중 물성을 고려하여 1 wt%로 고정하여 D/ISO PAD에 TEMs/TPE 차음 Sheet를 첨가하여 제작하였다. 이렇게 제작된 D/ISO PAD에서 시편을 채취하여 물성을 측정하였다.

2. 4 물성 측정

TEMs/TPE 차음 Sheet의 기계적 강도(인장강도, 신율) 변화를 측정하기 위하여 만능재료시험기(UTM, Universal Testing Machine, KMNT사, KUM 1A)를 사용하였다. ASTM D638의 규격에 맞춰 시편 제작 후 시험하였다. 표점 거리 50 mm로 고정하여 200 mm/min의 인장속도로 시험하였다. TEMs/TPE 차음 Sheet의 비중변화를 측정하기 위해 25 ⅹ 25 mm2의 시편을 채취하여 ASTM D792의 시험방법에 따라 MIRAGE사의 MD-200S 장비를 이용하여 비중을 시험하였다. TEMs/TPE 차음 Sheet의 경도변화를 측정하기 위하여 ASTM D 2240을 따르는 Bareiss사의 HPEⅡ를 이용하여 Shore A 방법으로 경도를 측정하였다.

TEMs/TPE 차음 Sheet내에 팽창된 TEMs로 인해 생성된 기공의 크기를 측정하기 위하여 Hitachi high-tech사 SU8010의 전자주사현미경(UHR FE-SEM) 이용하여 측정하였다. TEMs/TPE 차음 Sheet의 차음 성능을 비교하기 위하여 ASTM E2611-17의 규격에 따라 관내법(Impedance tube, B&K)을 측정하기 위하여 29 Ø의 시료를 채취하여 시험한 후 840 ⅹ 840 mm2의 시편을 채취하여 APAMATⅡ로 단품에 대한 차음 성능을 측정하였다. TEMs/TPE 차음 Sheet가 첨가된 D/ISO PAD의 차음 성능 비교를 위한 NVH(Noise, Vibration, Harshness) 성능은 D급 가속평가와 P/T PBNR(Power Train Power Based Noise Reduction)을 이용한 실차 시험을 통하여 측정하였다. D급 가속평가는 운전석 오른쪽과 조수석 왼쪽에 마이크를 장착하여 가속투과소음에 대해 측정하였다. P/T PBNR은 엔진 룸 5군데와 차 실내부 1군데에 마이크를 장착하여 차체 차음을 측정하였다.

3. 경량 TPE 차음 Sheet 물성 시험

3. 1 TPE 차음 Sheet 물성 변화

본 연구에서는 기존 TPE 차음 Sheet에 TEMs 1,3,5 wt%를 첨가하여 나타나는 물성변화에 대해 나타내었다. Table 2와 같이 나타나듯이 TEMs의 함량 별 TPE 차음 Sheet의 인장강도, 신율, 비중, 경도와 두께에 대한 결과를 정리하였다. 각 물성 별로 아래에 상세히 작성하였다.

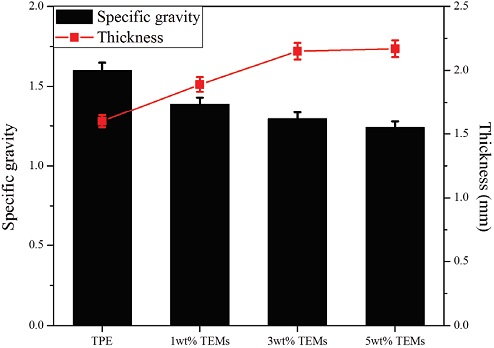

기존 TPE 차음 Sheet와 TEMs TPE 차음 Sheet의 비중과 두께변화를 Fig. 3에 나타내었다. TEMs의 함량이 증가할수록 비중은 감소하고 두께는 증가하였다. 이는, TEMs가 가열되어 Core의 Hydrocarbon이 팽창하여 공극을 형성하여 동일면적당 무게가 감소하여 비중이 감소한 것으로 보인다. TEMs가 1,3,5 wt% 첨가됨에 따라 기존 TPE 차음 Sheet 대비 비중은 13, 21, 23 % 감소하였고, 두께는 14, 19, 23 % 증가하였다. 두께가 10 % 이상 증가함에 따라, TPE 차음 Sheet 제작 시 사용되는 재료의 투입량을 절감한 경량화 효과도 확인할 수 있었다.

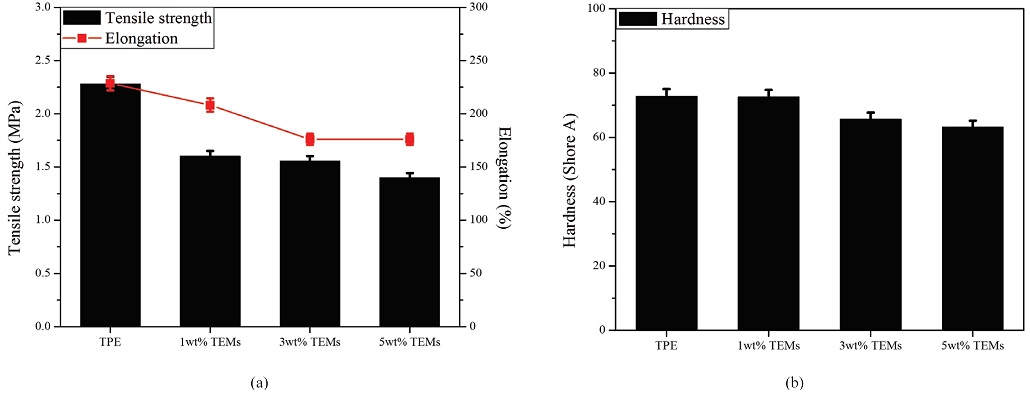

1,3,5 wt% 함량 별로 TEMs를 첨가한 후, TPE 차음 Sheet의 기계적 강도(인장강도, 신율)와 경도를 평가하여 Fig. 4에 나타내었다. 기존 TPE 차음 Sheet의 인장강도는 2.2 MPa, 신율은 228 %이며, 경도는 72.8을 나타내었다. TEMs의 함량이 1,3,5 wt%로 증가할수록 TEMs/TPE 차음 Sheet의 인장강도는 1.6, 1.5, 1.4 MPa, 신율은 208, 176, 176 %로 나타났으며, 경도는 72.6, 65.7, 63.3으로 감소하는 것을 확인할 수 있었다. TEMs의 함량이 증가할수록 기계적 강도(인장강도, 신율)와 경도가 감소하는 것을 확인할 수 있는데, 이는 발포캡슐이 팽창하면서 TPE 매트릭스에서 TEMs로 인해 발생된 기공에 의해 기계적 물성과 경도가 감소한 것으로 보인다.

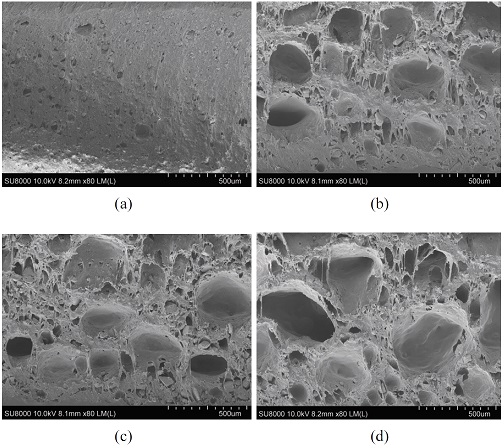

Fig. 5는 기존 TPE 차음 Sheet와 1/3/5 wt% TEMs/TPE 차음 Sheet의 단면을 SEM으로 관찰한 결과이다. 기존 TPE 차음 Sheet 단면에도 미세한 공극이 형성되어 있는 것을 확인 할 수 있는데, 이는 SEM측정을 위한 샘플링 과정에서 비중 조절을 위해 첨가한 CaCO3가 밀려서 발생한 기공으로 TEMs/TPE 차음 Sheet 단면에서도 확인할 수 있다. TEMs/TPE 차음 Sheet 단면을 관찰한 결과, 평균적으로 396±117 ㎛ 크기의 기공이 균일하게 분포되어있는 것을 확인할 수 있었다. TEMs가 팽창 전 5∼50 ㎛인 것을 제품 스펙과 비교하여 본다면 약 10 배 이상 팽창하였다.

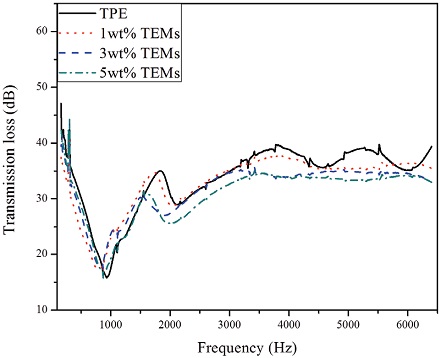

차음재는 재료표면에서 음을 반사하거나 흡수하여 음이 표면을 통과하는 것을 막거나 저감하는 역할을 한다. 차음 성능은 입사음의 입사각도에 따라 수직입사음과 난입사음에 대한 음향투과손실로 분류되어 평가되는데, 일반적으로 차음재는 입사음의 입사각도에 대한 제한을 받게 되어 질량법칙에 따르는 음향투과손실로 차음 성능을 평가한다.15,16) 질량법칙은 차음시트의 단위면적당 질량(면밀도)과 입사음의 입사각도에 영향을 받게 된다. 그러나, 앞서 언급한대로 차음재는 입사음의 입사각도에 제한을 받게 되어 유효입사음에 대한 투과손실을 차음 성능으로 평가한다.17) Fig. 6에 TEMs 첨가에 따른 TPE 차음 Sheet의 투과손실(Transmission loss)을 나타내었다.18,19) 기존 TPE 차음 Sheet가 차음 성능이 우수하였지만, 1 wt% TEMs/TPE 차음 Sheet의 투과손실이 기존 TPE 차음 Sheet와 전반적으로 유사한 것을 확인할 수 있다. 이는, TEMs가 열을 받아 팽창되면서 생성된 기공으로 인하여 TPE 차음 Sheet에 공기가 많아지면서 공기의 점성에 의하여 음파가 감쇠되어 투과 손실이 향상된 것으로 보인다.20-22)

3. 2 D/ISO PAD의 물성 변화

TEMs을 1,3,5 wt%의 함량으로 TPE 차음 Sheet에 첨가하여 물성 변화를 비교하였다. 그 중 비중 감소와 물성을 고려하였을 때 제품 적용에 적합한 1 wt% TEMs/TPE 차음 Sheet를 이용하여 D/ISO PAD를 제작하여 아래와 같은 물성을 측정하여 고찰하였다.

TPE 차음 Sheet를 2000 ⅹ 1300 mm2 크기로 제단한 무게와 D/ISO PAD에 적용한 제품의 무게를 Table 3에 나타내었다. TEMs/TPE 차음 Sheet 의 경우 약 300 g, 5 % 경량화 되었으며, D/ISO PAD의 무게도 유사한 무게 감소가 나타나는 것을 확인하였다. 1 wt% TEMs/TPE 차음 Sheet는 Sheet 물성 비교 시 기존 TPE 차음 Sheet 대비 비중이 13 % 감소하였으나 D/ISO PAD 제작 후에는 5 %의 무게 감량만 나타났다. 이는, D/ISO PAD 제작 시 흡음층인 PET FELT와 함께 열 성형을 진행하기 때문에 TPE 차음 Sheet 내부에 있는 TEMs가 충분히 발포하지 못하여 Sheet 제작 대비 낮은 무게 감소를 나타내었다. D/ISO PAD 제작 시, TEMs가 팽창하여 두께가 증가하는 것을 고려하여 기존의 D/ISO PAD에 첨가되는 TPE 차음 Sheet의 두께를 13 % 감소하여 투입하였다.

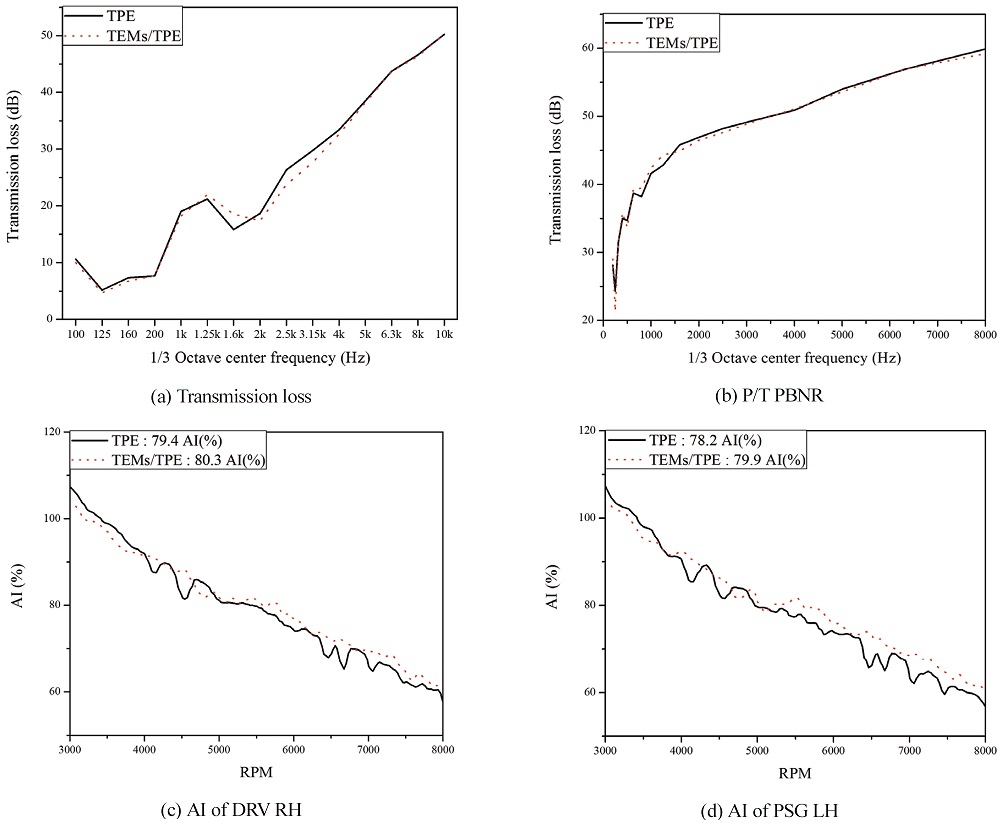

TEMs/TPE 차음 Sheet 적용 D/ISO PAD의 단품 시험과 실차 시험을 통하여 차음 성능을 관찰하였다. Fig. 7에서 나타나듯이 TEMs/TPE 차음 Sheet를 적용한 D/ISO PAD의 경우 차음 성능이 기존 D/ISO PAD와 유사한 것을 확인할 수 있었다. Fig. 7(a)의 경우 APAMAT-Ⅱ를 이용하여 D/ISO PAD의 단품 시험을 진행하여 Transmission Loss(TL)를 측정한 결과이다. 2,000∼5,000 Hz 사이에서 TEMs/TPE 차음 Sheet적용 D/ISO PAD의 손실계수가 감소하는 것을 확인할 수 있는데 이는 발포캡슐로 인해 생성된 기공의 영향으로 파악된다.19-22) Fig. 7(b), (c), (d)의 경우, D/ISO PAD를 제작하여 시험한 결과이다. Fig. 7(b)에서 확인할 수 있듯이 PBNR 값이 400∼8,000 Hz에서 기존 TPE 차음 Sheet적용 D/ISO PAD는 45.9 dB, TEMs/TPE 차음 Sheet 적용 D/ISO PAD의 경우 46.0 dB로 나타났다. 이는 엔진 부와 차내에 유입되는 차체 차음 성능이 유사한 것을 확인할 수 있었다. Fig. 7(c), (d)의 경우, 운전석과 조수석에 장착된 마이크를 통하여 가속투과소음을 측정한 결과이다. AI(Articulation index) %가 증가할수록 차음 성능이 우수한데, 기존 TPE 차음 Sheet 적용 D/ISO PAD의 경우 운전석과 조수석이 78.2, 79.4 AI%, TEMs/TPE 차음 Sheet 적용 D/ISO PAD의 경우 79.9, 80.3 AI%로 동등수준을 나타내었다.

4. 결 론

본 연구에서는 자동차 엔진 소음을 저감시키는 D/ISO PAD 구성 중 차음 역할을 하는 TPE 차음 Sheet에 TEMs를 첨가하여 차음 성능을 유지하면서 경량화 효과를 가지는 제품을 제작하여 기존 TPE 차음 Sheet와 제품의 물성을 비교 평가하여 다음과 같은 결론을 얻었다.

- 1) TEMs 190D와 260D의 열적 안정성을 비교하였을 때 TPE 차음 Sheet의 제조공정에 260D가 적합하였으며, 1,3,5 wt% TEMs 함량 중 1 wt% TEMs가 기계적 물성(인장강도, 신율)을 만족하여 1 wt%로 연구를 진행하였다.

- 2) TEMs가 내부의 hydrocabon가스가 팽창하여 TPE 차음 Sheet 두께를 14 % 증가시키고 비중을 13 % 낮추었다. 제품의 경우, 5 %의 무게 감소와 TPE 차음 Sheet 재료 투입량을 낮추어 경량화 효과를 가졌다.

- 3) TEMs 첨가 시 인장강도와 신율이 감소하는 것을 확인할 수 있는데, 이는 팽창한 TEMs가 TPE 차음 Sheet 내부에 공극을 형성하여 물성을 감소시킨 것으로 보인다.

- 4) SEM을 이용하여 TPE 차음 Sheet 단면을 확인해보았을 때, TEMs로 인해 평균적으로 400 ㎛의 공극이 균일하게 분포되어있는 것을 확인하였으며 TEMs가 10∼20 배 정도 팽창한 것을 확인할 수 있었다.

- 5) TEMs의 흠음 효과로 인하여 비중이 낮아짐에도 불구하고, 기존 TPE 차음 Sheet 및 제품과 차음 성능이 유사한 것을 확인할 수 있었다.

References

- H. W. Lee, J. U. Ha, Y. K. Ko and P. C. Lee, “Trends of Polymer Based Lightweight Materials Technology in Automotive,” Polymer Science and Technology, Vol.29, No.6, pp.506-509, 2018.

-

S. Wenlong, C. Xiaokai and W. Lu, “Analysis of Energy Saving and Emission Reduction of Vehicles Using Light Weight Materials,” Energy Procedia, Vol.88, pp.889-893, 2016.

[https://doi.org/10.1016/j.egypro.2016.06.106]

-

M. Y. Lyu and T. G. Choi, “Research Trends in Polymer Materials for Use in Lightweight Vehicles,” Journal of Precision Engineering and Manufacturing, Vol.16, No.1, pp.213-220, 2015.

[https://doi.org/10.1007/s12541-015-0029-x]

-

Å. Kastensson, “Developing Lightweight Concepts in the Automotive Industry: Taking On The Environmental Challenge with the SåNätt Project,” Journal of Cleaner Production, Vol.66, pp.337-346, 2014.

[https://doi.org/10.1016/j.jclepro.2013.11.007]

-

K. S. Kim, K. M. Bae, S. Y. Oh and M. K. Seo, “Trends of Carbon Fiber-Reinforced Composites for Lightweight Vehicles,” Elastomer and Composites, Vol.47, No.1, pp.65-74, 2012.

[https://doi.org/10.7473/EC.2012.47.1.065]

- S. K. Jeoung and J. U. Ha, “Lightweighting Technology Development and Trends in Automotive,” KSAE, Auto Journal, Vol.40, No.8, pp.30-34, 2018.

- S. K. Jeoung and P. C. Lee, “Trends of Lightweight Automotive Using Polymer Based Materials,” KSAE, Auto Journal, Vol.36, No.3, pp.27-32, 2014.

-

G. S. Cole and A. M. Sherman, “Light Weight Materials for Automotive Applications,” Materials Characterization, Vol.35, No.1, pp.3-9, 1995.

[https://doi.org/10.1016/1044-5803(95)00063-1]

-

M. Jonsson, O. Nordin, E. Malmstrom and C. Hammer, “Suspension Polymerization of Thermally Expandable Core/Shell Particles,” Polymer, Vol.47, No.10, pp.3315-3324, 2006.

[https://doi.org/10.1016/j.polymer.2006.03.013]

-

J. H. Bu, Y. S. Kim, J. U. Ha and S. E. Shim, “Suspension Polymerization of Thermally Expandable Microcapsules with Core-Shell Structure Using the SPG Emulsification Technique: Influence of Crosslinking Agents and Stabilizers,” Polymer (Korea), Vol.39, No.1, pp.78-87, 2015.

[https://doi.org/10.7317/pk.2015.39.1.78]

-

J. U. Ha, S. K. Jeoung, P. C. Lee, Y. J. Hwang, B. K. Nam, I. S. Han, S. B. Kwak and J. Y. Lee, “Physical Properties of Polypropylene Foam Blended with Thermally Expandable Microcapsules,” Polymer (Korea), Vol.39, No.1, pp.64-70, 2015.

[https://doi.org/10.7317/pk.2015.39.1.64]

-

Y. Kawaguchi, D. Ito, Y. Kosaka, M. Okudo, T. Nakachi, H. Kake, J. K. Kim, H. Shikuma and M. Ohshima, “Thermally Expandable Microcapsules for Polymer Foaming—Relationship between Expandability and Viscoelasticity,” Polymer Engineering & Science, Vol.50, No.4, pp.835-842, 2010.

[https://doi.org/10.1002/pen.21595]

-

R. G. Chaudhuri and S. Paria, “Core/Shell Nanoparticles: Classes, Properties, Synthesis Mechanisms, Characterization, and Applications,” Chemical Reviews, Vol.112, No.4, pp.2373-2433, 2012.

[https://doi.org/10.1021/cr100449n]

-

M. N. Lee, E. Y. Lee, D. Y. Lee and B. J. Park, “Stabilization and Fabrication of Microbubbles: Applications for Medical Purposes and Functional Materials,” Soft Matter, Vol.11, pp.2067-2079, 2015.

[https://doi.org/10.1039/C5SM00113G]

-

M. Heckl, “The Tenth Sir Richard Fairey Memorial Lecture: Sound Transmission In Buildings,” Journal of Sound and Vibration, Vol.77, No.2, pp.165-189, 1981.

[https://doi.org/10.1016/S0022-460X(81)80018-1]

-

R. E. Jones, “Intercomparisons of Laboratory Determinations of Airborne Sound Transmission Loss,” Journal of the Acoustical Society of America, Vol.66, No1, pp.148-164, 1979.

[https://doi.org/10.1121/1.383068]

- L. L. Beranek and I. L. Vér, Noise and Vibration Control Engineering-Principles and Applications, Chap.9, John Wiley & Sons, New York, 1992.

-

C. W. Kang and Y. B. Seo, “Sound Absorption and Sound Transmission Loss of Perforated Corrugated Board,” Journal of Korea TAPPI, Vol.50, No.4, pp.32-39, 2018.

[https://doi.org/10.7584/JKTAPPI.2018.08.50.4.32]

-

R. A. Navarro, M. B. Aracil, J. G. Payá, R. D. Rey and R. Picó, “Sound Absorption of Textile Fabrics Doped with Microcapsules,” Applied Acoustics, Vol.164, Paper No.107285, 2020.

[https://doi.org/10.1016/j.apacoust.2020.107285]

- E. Suyama and M. Hirata “Attenuation Constant of Plane Wave in a Tube: Acoustic Characteristic Analysis of Silencing Systems Based on Assuming of Plane Wave Propagation with Frictional Dissipation Part 1,” Journal of Acoustical Society of Japan, Vol.35, No.4, pp.152-164, 1979.

-

S. Sakamoto, K. Sutou, A. Nakano and H. Tanikawa, “Theoretical Analysis of the Sound-Absorption Coefficient and Transmission Loss for Longitudinal Clearances Among the Close-Packed Cylinders (Three Kinds of Estimation and Experiment),” Journal of Advanced Mechanical Design, Systems, and Manufacturing, Vol.9, No.5, pp.1-18, 2015.

[https://doi.org/10.1299/jamdsm.2015jamdsm0065]

-

M. R. Stinson and Y. Champouax, “Propagation of Sound and the Assignment of Shape Factors in Model Porous Materials Having Simple Pore Geometries,” The Journal of the Acoustical Society of America, Vol.91, No.2, pp.685-695, 1992.

[https://doi.org/10.1121/1.402530]