상용 소형 트럭 주행 중 클러치 동적 토크 계측 실험적 연구

Copyright Ⓒ 2021 KSAE / 186-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In a vehicle system, the main cause of torsional vibration is engine fluctuation torque in the powertrain system. Transmission gear rattle is caused by torsional vibrations. Many researchers have studied how to optimize clutch torsional stiffness in order to reduce gearbox rattle during vehicle driving. In terms of clutch design, it is expected that if the engine torque can be measured in each driving condition, optimum clutch torsional stiffness can be designed. In this study, it is performed in order to measure the clutch operating angle and transmission input shaft torsional torque. A method was developed in order to measure the torque of transmission input shaft and operating angle of clutch simultaneously by using an ultra-thin strain gauge and a telemetry system. Therefore, it is thought that optimal clutch damping characteristics can be designed considering each driving mode.

Keywords:

Clutch, Dynamic torque, Torsional vibration키워드:

클러치, 동적 토크, 비틀림 진동1. 서 론

차량의 승차감에 대한 요구는 사용자들의 생활 수준의 향상과 더불어 꾸준히 증가되어 승차감이 차량 성능 판별 기준의 중요한 항목으로 부상하였다.

또한 최근 자동차 기술 동향은 엔진의 고토크, 고출력을 지향하기 때문에 동력 성능은 향상되는 반면 주행 시 진동 소음측면에서 불리해지므로 진동 소음을 줄이는 기술이 주요하게 다루어지고 있다.

근래에 상용 트럭의 경우 화물 수송뿐만이 아니라 운전자의 피로에 의한 능률 저하를 향상하기 위한 승차감 개선이 경쟁력 확보에 중요한 지표가 되고 있다. 이러한 승차감 문제 중에 한 예로 수동변속기차량 파워트레인의 회전 각가속도의 변동량이 기어의 치타음 및 진동을 발생시키고 기어래틀로 나타나는 경우가 있다. 이러한 기어래틀은 회전각가속도의 변동량이 최대인 공진영역에서 차체를 통해 운전자에게 진동과 소음으로 전달되면서 사용자에게 불쾌감을 유발한다.

이러한 불쾌감을 유발하는 기어래틀 소음을 저감하는 일반적인 기술로 절연재나 흡차음재를 적용하여 전달경로를 통해 실내로 전달되는 소음을 줄이기도 하지만, 보다 근본적인 방법은 엔진 회전 진동의 원인이 되는 엔진 토크 변동량 크기를 줄이거나 엔진의 동력을 변속기로 전달하고 차단하는 부품인 클러치의 강성과 히스테리시스를 최적화하여 적용하는 방법이다.

클러치의 최적화된 댐퍼 특성은 파워트레인이 엔진에 의해서 구동될 때 변속기와 리어액슬에서 발생하는 치타음, 회전 진동 및 전반적인 회전 가진력을 저감하여 차량의 승차감의 질을 향상 시킨다.

클러치 댐퍼의 특성 설계는 일반적으로 엔진 최대 토크에 맞춰서 내구 성능을 고려하여 설계 된다. 그러나 승차감 향상을 위한 클러치 댐퍼 특성 설계는 실제 차량에서 각 운전 모드 별 클러치에 발생하는 토크 영역을 설계에 고려하는 것이 매우 중요하다.

따라서 각 운전 모드에서 사용되는 토크를 측정할 수 있다면, 최적의 클러치 댐핑 특성을 설계할 수 있으며, 해석 및 실험적 방법으로 시행 착오를 최소화 할 수 있다. 또한 계측된 클러치 토크를 벤치 시험에 적용하여 실제 차량 내구를 접목 할 수 있는 장점이 있다.

본 연구의 목적은 소형 트럭에서 발생되는 클러치 동적 토크를 실험적인 방법으로 계측하여 비틀림 작동 영역을 분석하여 클러치 댐핑 특성을 최적화 설계에 적용하고자 한다.

2. 계측 시스템 구성 및 원리

차량에서 엔진 토크를 계측하는 연구1,2)는 여러 번 시도되어 왔지만 실제 차량에서 작동되는 클러치 토크를 계측하기는 어려운 실정이었다. 이를 위한 연구로는 초소형 마그네틱 픽업 센서3)에서 계측된 클러치의 회전 변위로 비틀림 토크를 분석 하는 방법,4) CAN신호를 통해 나오는 엔진 토크를 이용하여 클러치의 전달 토크를 분석하는 방법5) 등 여러 번 시도되어 왔다.

본 연구에서는 변속기 내부의 협소한 장착 조건을 감안하여 연구에 사용되었던 클러치 회전 변위를 이용한 방법 이외에 변속기의 인풋샤프트에 초박막 스트레인게이지와 텔레메트리 시스템을 적용하여 데이터를 송수신 할 수 있는 기술을 함께 적용하였다. 회전 변위 방법에서는 계측하기 어려운 동일 변위에서 변동하는 토크를 계측 할 수 있다. 그리고 회전 변위에 상응하는 변속기의 인풋샤프트의 토크를 조합하여 회전 변위에 따라 변동되는 토크를 표현 할 수 있는 장점이 있다. 이는 기존의 계측 결과의 신뢰도 보다 더 높은 신뢰도를 가질 수 있다.

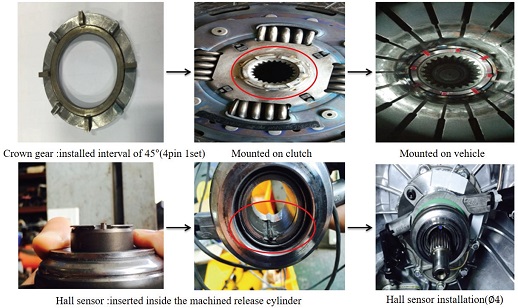

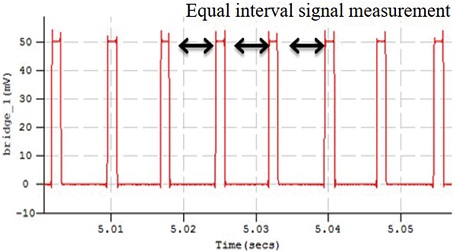

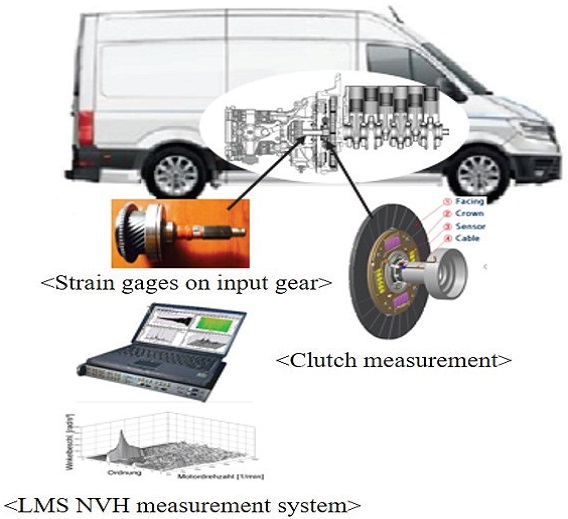

회전 변위를 이용한 토크 계측을 위한 센서 장착 방법은 Fig. 1과 같다. 전체적인 구성은 45도 간격으로 내/외 회전체에 각각 3개의 Pin으로 부착된 클러치 디스크, CSC에 장착된 신호 검출기(Hall Magnetic Sensor)로 구성된다. 엔진에서 발생된 토크는 클러치 디스크로 전달되어 클러치 디스크에 회전 변위를 발생시킨다. 즉, 클러치 디스크 허브와 서브 플레이트의 Pin이 변속기 CSC쪽에 장착된 신호 검출기를 통과할 때마다 신호검출기에서는 펄스 하나씩을 발생하게 되며 이 펄스들의 회전 시간차를 비틀림 변위로 환산하여 비틀림 토크 값을 추출하게 된다.

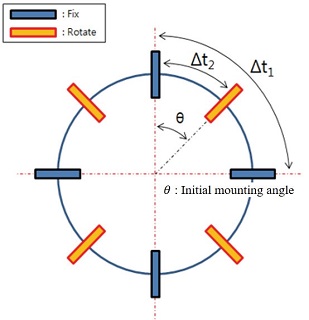

Fig. 2는 클러치 디스크 허브와 서브 플레이트에 Pin을 장착해서 신호 검출 방법에 대해 설명하였다. Fig. 3은 클러치가 회전할 때마다 신호 검출기에서 검출되어진 고정핀과 회전핀의 펄스 데이터이며 식 (1)과 식 (2)는 이 두 펄스의 회전 변위를 이용하여 상대 각도에 대응하는 토크 값을 산출하였다.

1) 클러치 상대 비틀림 각도

| (1) |

- Δt2: 고정핀과 회전핀 상대 시간 간격[s]

- Δt1: 고정핀 사이의 상대 시간 간격[s]

2) 클러치 토크

| (2) |

- K: 클러치 비틀림 강성[Nm/deg]

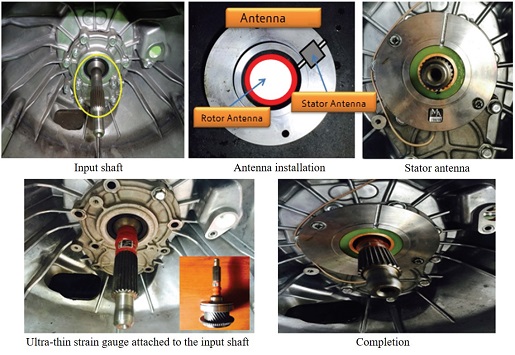

Fig. 4는 변속기 인풋샤프트의 토크를 측정하기 위한 센서 작업에 대한 그림이다. 먼저 인풋샤프트에 초 박막 스트레인게이지를 부착하여 실시간으로 토크 데이터를 계측하기 위해 텔레메트리 안테나를 실린더 브라켓에 장착했다. 인풋샤프트의 토크 계측값은 캘리브레이션을 통해 민감도를 결정하였다.

3. 구동계 시스템 해석

3. 1 구동계 모델링

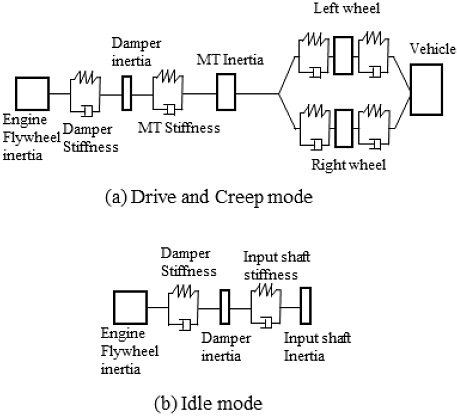

본 연구에서는 상용 파워트레인 해석 프로그램인 AMESim을 이용하여 구동계 시스템 해석을 수행하였다. 먼저 구동계 시스템의 엔진은 4기통 420 Nm 디젤이며, 엔진 입력 토크는 식 (3)과 같이 엔진 토크와 토크 변동량의 조합으로 적용되었다. Fig. 5와 같이 각 모드 해석을 위한 차량 구동계의 모델링을 하기 위해 엔진의 회전하는 구성 요소와 플라이휠을 하나의 질량으로 간주하였다. 클러치의 스프링 강성과 히스테리시스 토크는 클러치와 변속기 사이에 모델링 하였다. 6속 수동 변속기는 각 단별 기어 관성, 구동 및 종동축으로 구성되어 있으며, 각각의 기어를 하나의 관성 모델로 등가 시킨 집중 질량계로 모델링 하였다.

| (3) |

3. 2 구동계 해석

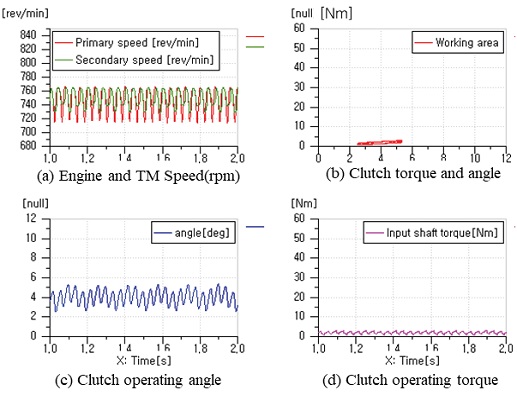

Fig. 6은 Idle시 클러치 작동 영역을 확인 하기 위해 해석을 실제 계측된 엔진 rpm을 적용하여 해석을 수행한 결과이다. 클러치 회전 작동 변위는 2.5 °∼5.5 °으로 Pre-damper 구간에서 작동하며, 변속기 인풋샤프트에 작동되는 토크는 0.3 Nm∼4.1 Nm이다. 변동되는 클러치 회전 변위는 3 °, 변동 토크는 3.8 Nm 수준이다.

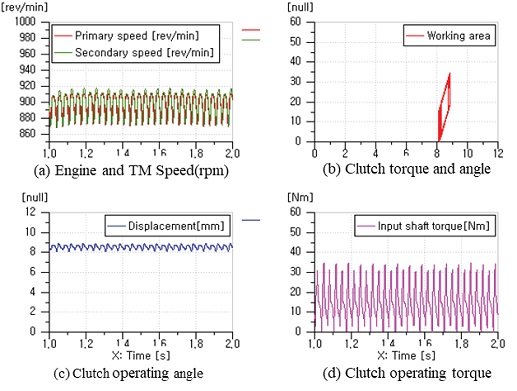

Fig. 7은 Creep시 클러치 작동 영역을 확인 하기 위해 실제 계측된 엔진 rpm을 적용하여 해석을 수행한 결과이다. Idle 조건 보다 높은 엔진 토크로 인해 클러치 회전 작동 변위는 8 °∼9 °로 Main-damper에서 작동되고, 높아진 히스로 인해 클러치 변동되는 회전 변위는 1 °수준으로 감소되었다. 인풋 샤프트 작동 토크는 0∼35 Nm며, 변동 토크는 35 Nm이다.

4. 실차 시험

4. 1 시험 장치

본 시험에서는 Fig. 9와 같이 클러치 회전 변위를 이용한 토크 계측 시스템과 변속기 인풋샤프트의 스트레인게이지의 실시간 시그널을 계측 할 수 있는 텔레메트리 시스템을 동시에 적용하여 실제 차량의 클러치에 작동되는 토크를 계측할 수 있도록 구성하였다. 그 외 실차 시험 장치 구성은 클러치 댐핑 능력을 분석하기 위해 엔진 플라이휠의 링기어와 변속기 인풋 샤프트에 스피드 센서를 장착하여 엔진과 변속기의 회전 속도와 회전 속도 변화량을 측정하였다. 여기서 클러치 회전 변위에 의한 토크와 변속기 인풋샤프트의 토크를 상호 검증 할 수 있다. 또한, 클러치 동일 회전 변위에서 토크의 변동량도 인풋샤프트의 토크 계측으로 확인 할 수 있다.

차량의 주행 모드에 따라 클러치 토크를 계측하여 클러치 댐퍼 설계 최적화 할 수 있도록 실차 계측 실험을 진행하였다.

계측 장비는 상용 진동 분석 장비인 LMS Test. Lab을 활용하였다.

4. 2 실차 시험

실차 평가는 차량의 주행 조건인 Idle, Creep, Drive 모드로 각각 계측하였다. 각 주행 조건에 따른 클러치의 회전 변위와 인풋샤프트의 토크를 계측하고 각 시험 모드에 따라 계측된 토크를 이용하여 구동계 비틀림 진동 현상과 클러치 작동 영역 사이의 관계를 계측하였다.

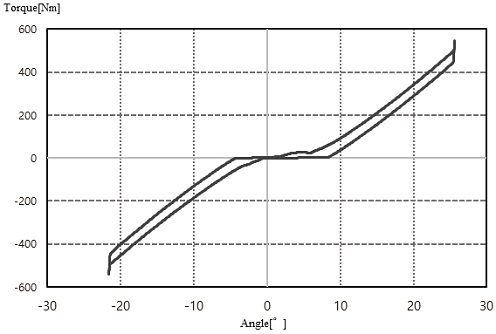

Fig. 10은 본 실차 시험에 사용된 클러치의 회전 변위에 따른 강성과 히스테리시스를 측정한 특성 그래프이다. 특성 그래프는 토크와 회전 변위를 측정할 수 있는 장비로 초당 회전 변위 1 °의 속도로 측정된 데이터 그래프이다.

특성은 Pre-damper 구간의 강성은 0.75 Nm/deg, 히스테리시스는 1.96 Nm, 회전 변위는 6 °수준이다. 그리고 Main-damper 구간의 강성은 24 Nm/deg, 히스테리시스는 44.1 Nm, 회전 변위는 18.5 °수준이다.

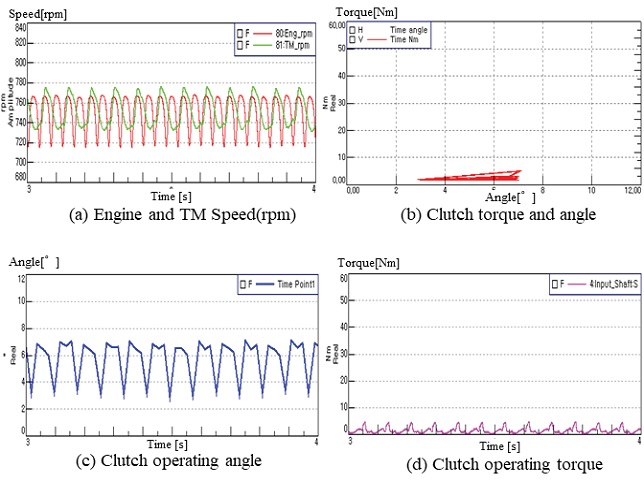

Idle 모드는 차량이 정차했을 경우 엑셀페달을 밟지 않은 상태에서 엔진이 회전 하는 조건을 말한다. 주행 모드 중 클러치에 작동되는 토크가 가장 작으며 클러치의 Pre-damper 구간에서 댐핑 역할을 한다. Idle모드에서 클러치 최적 설계를 위해서는 클러치 Pre-damper구간의 최대 변위에서 최대 작동 토크로 강성(stiffness)값을 설정할 수 있다. 본 실차 시험은 상온(20 oC)조건에서 클러치 토크를 계측 하였다.

Fig. 11은 상온조건에서 Idle 모드를 계측한 rpm변동량과 회전 변위, 인풋 샤프트 토크 그리고 회전 변위에 따른 토크 그래프이다. 상기 데이터를 살펴보면 Idle 모드의 회전속도는 750 rpm이며 클러치 회전 작동 변위는 2.4∼ 6.8 °이며, 변속기 인풋샤프트에 작동되는 토크는 1.5∼5.2 Nm이다. 변동되는 클러치 회전 변위는 4.4 °, 변동 토크는 3.7 Nm 수준이다. 이 계측 된 변위에 따른 최대 토크 결과를 Pre-damper 최적화 설계에 반영할 수 있다. 그리고 회전 변위에 따른 클러치 토크 값을 보면 동일 변위에서 클러치 토크가 변동되는 것을 알 수 있다.

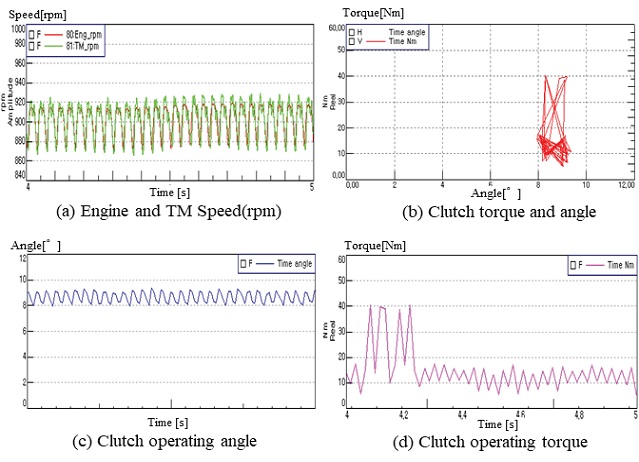

Fig. 12는 차량에서 엑셀 페달을 가속하지 않고 타행에 의해서 주행되는 Creep 모드의 계측 결과이다. 엔진 rpm은 850∼900 rpm이고 클러치 회전 작동 변위는 8.0∼9.3 °이며, 인풋샤프트 작동 토크는 5∼40 Nm이다. 클러치 변동되는 회전 변위는 1.3 °이고, 변동 토크는 35 Nm 이다. Pre-damper의 허용 토크는 6.5 Nm수준이기 때문에 Pre-damper와 상대적으로 강성이 큰 Main-damper 사이를 교번하며 작동되며, 이때의 불규칙적인 작동 토크가 차량의 래틀 소음으로 유발하게 된다. 따라서 Main-damper를 2단으로 나누어 변곡토크를 40 Nm로 설계한다면, 1단 저 강성 구간에서 클러치가 작동하게 되어 Creep 모드에서 발생하는 래틀 소음을 개선 할 수 있을 것으로 판단된다.

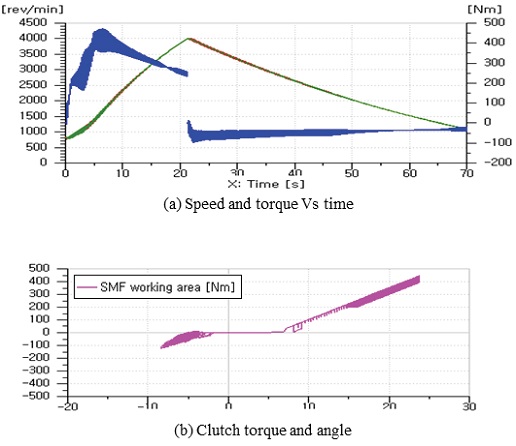

Drive 모드는 최대 가속 조건으로 주행 토크가 가장 큰 6단에서 시험을 진행 하여 클러치에 작동되는 토크와 변위를 계측하였다.

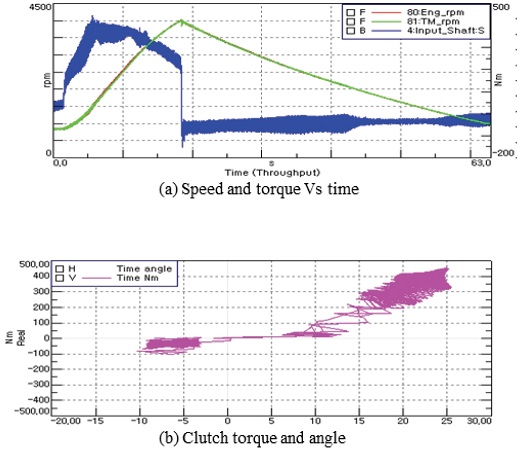

Fig. 13은 6단 주행 모드에서 계측된 rpm 변동량과 클러치 회전 작동 변위 대비 토크 선도를 나타내었다. (a)그래프는 엔진 rpm 변화량에 따른 토크 변동량이고 (b)에서는 주행영역에서 관심 영역인 전체 작동 범위를 파악하기 위해 클러치 회전 변위에 따른 토크 변동값을 계측한 값이다. 계측 결과 클러치 회전 변위는 -10∼25 °, 인풋샤프트 토크는 -100∼450 Nm 이다. 클러치 변동되는 회전 변위는 35 °, 변동 토크는 550 Nm 수준으로 클러치 실제 특성치와 유사하게 나타난 것을 확인 할 수 있다.

5. 결 론

본 연구에서는 차량에서 발생되는 클러치 회전 작동 변위 및 변속기 인풋샤프트 비틀림 토크를 계측하여 다음과 같은 결론을 얻었다.

- 1) 차량 변속기의 인풋샤프트에 초박막 스트레인게이지와 텔레메트리 시스템을 적용하여 클러치 회전 변위 시 걸리는 토크와 인풋샤프트에 걸리는 토크를 동시에 계측 할 수 있는 시스템을 개발하였다.

- 2) 이러한 기술을 통해서 동일 회전 작동 영역에서도 클러치 토크가 변동한다는 것을 실제 알 수 있었으며, 변동 토크량은 Idle 모드 3.7 Nm, Creep 모드 35 Nm, Drive 모드 200 Nm 수준으로 계측하기 어려운 실제 차량의 작동 클러치 토크를 계측하였다.

- 3) 실제 차량의 Input data를 활용하여 시뮬레이션 결과 클러치의 회전 변위와 변속기 인풋 샤프트 변동되는 토크 결과값이 유사하게 해석되었다. 향후 추가적인 상관분석을 통해 시뮬레이션 결과로 클러치 댐퍼 설계 최적화 할 계획이다.

본 연구 결과, SMF(Singe Mass Flywheel)에 적용되는 클러치에서 Idle & Creep 모드에서는 Pre-damper와 Main-damper 사이의 토크 변동에 의해 필연적으로 발생되는 Rattle에 대해서 규명 할 수 있었다. 클러치 회전 변위로는 계측 한계가 있는 영역인 변곡점에서의 변동 되는 실제 토크를 활용하여 작은 회전 변위로 설계가 어려운 SMF 사양에서도 각 운전 모드를 고려한 최적의 클러치 댐핑 특성을 설계할 수 있을 것이라 판단된다.

References

-

G. Rizzoni, “Estimate of Indicated Torque from Crankshaft Speed Fluctuations: A Model for the Dynamics of the IC Engine,” IEEE Transactions on Vehicular Technology, Vol.38, No.3, pp.168-179, 1989.

[https://doi.org/10.1109/25.45470]

-

P. M. Azzoni, G. Minelli, R. Flora and G. Serra, “Indicated and Load Torque Estimation Using Crankshaft Angular Velocity Measurement,” SAE Transactions, Vol.108, No.3, pp.752-758, 1999.

[https://doi.org/10.4271/1999-01-0543]

-

J. Jung, D. J. Ryu, K. S. Jeong and K. H. Chang, “Development of a Clutch Disk Torque Sensor for an Automobile,” SAE Transactions, Vol.110, No.6, pp.958-965, 2001.

[https://doi.org/10.4271/2001-01-0869]

-

S. K. Lee, D. Y. Kim and M. D. Hur, “A Study on Measuring Clutch Dynamic Torque,” Transactions of KSAE, Vol.20, No.5, pp.65-70, 2012.

[https://doi.org/10.7467/KSAE.2012.20.5.065]

-

W. S. Choi, W. S. Lim, D. S. Oh and S. C. Park, “Analysis on the Clutch Torque of Automated Manual Transmission Vehicle During Dynamometer Test,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol.24, No.3, pp.287-293, 2015.

[https://doi.org/10.7735/ksmte.2015.24.3.287]