CFD를 활용한 SDPF 시스템에서 믹서 구조에 따른 유동 균일도 특성 연구

Copyright Ⓒ 2021 KSAE / 184-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, after-treatment devices have been introduced to construction equipment vehicles in compliance with environmental regulations. However, there is inadequate space to fit such after-treatment devices. SDPF systems are composed of integrated and simplified existing SCR systems and DPF systems, and making them commercially available as one. Thus, it is important to configure the SDPF systems, the injection angle, and the flow rate of the urea water solution. In this paper, the urea spraying process, which is experimentally difficult to perform, is interpreted and studied as CFD. Hence, a uniformity index is used to estimate mixture quality in front of the SDPF catalyst, which could also act as an indirect indicator of the de-NOX efficiency of the SCR system. The larger the angle of the mixer, the better the uniformity index, though there is an increase in pressure drop. Current reports have presented the geometrical effects of flow mixing with the use of a 3D Computational Fluid Dynamics tool.

Keywords:

Constriction equipment vehicle, Urea-SCR, Computational fluid dynamics, Mixer blade angle, Uniformity index키워드:

건설기계 차량, 요소 선택적환원촉매, 전산유체역학, 믹서 날개 각도, 유동균일도 지수1. 서 론

디젤엔진은 높은 열효율과 출력으로 다양한 분야에서 많이 사용되고 있다. 그러나 대기오염에 대한 심각성이 고조됨에 따라 세계 각국에서 배출가스 규제는 더욱 강화되고 있는 실정이다. 더욱이 건설기계의 경우 노후 차량이 더욱 많이 사용되고 있고 미세먼지 배출량이 많아 이에 대한 배출가스 규제는 NOX와 PM을 중심으로 현격한 강력한 저감이 요구되고 있으므로 후처리 장치 개발이 절실한 상태이다.1) 확산 연소방식의 디젤엔진에서 필연적으로 발생되는 NOX, PM, HC 등을 저감하기 위해 선택적 환원 촉매(Urea-SCR)와 DPF가 활용되고 있다. Urea-SCR 시스템은 요소(Urea)가 수용액 형태로 SCR 시스템 전단에서 분사되어 SCR의 환원제로 사용된다. 최근에는 기존 Urea-SCR과 DPF를 하나로 통합하기 위한 PM/NOX 동시저감장치인 SDPF(SCR on Diesel Particulate Filter)가 연구되고 있다. SDPF가 효율적으로 배기 배출물을 저감시키기 위해서는 SDPF 촉매 전단에서 균일한 유동이 이루어지도록 배기 시스템의 형상이 최적 설계되어야 한다. 이러한 유동 균일도 파악은 실험적으로 분석하기가 매우 어려운 부분이다. CFD를 이용하면 SDPF의 내부 유동장 파악이 용이하여 혼합기 효과를 평가하는데 사용되는 촉매 전단의 유동 균일도 지수(Flow uniformity index)를 파악하기에 효과적이다. Urea-SCR 시스템에서는 혼합을 촉진시키기 위해 믹서를 사용한 연구가 많이 진행되고 있지만2-4) 건설기계의 특성상 고 부하에서 많이 작동되고 후처리 장치의 장착 공간이 협소하여 Reactor 영역 내에서 환원제의 잔류시간이 짧아지면서 충분한 반응이 일어나지 못하게 된다.5) 따라서 본 연구에서는 건설기계 차량에 맞는 설계조건을 위해 장착공간 확보에 용이한 SDPF 사용을 고려하고 CFD 해석을 이용하여 후처리 장치로 들어가는 유동 균일도를 분석하는 연구를 진행하였다. 촉매 전단에서의 환원제 유동 균일도에 따른 NOX 저감효율을 파악하기 위해 유동 균일도에 영향을 줄 것으로 예상되는 믹서 날개 각도(Mixer blade angle)를 변수로 설정하였다. CFD 상용 코드인 ANSYS 사의 FLUENT를 이용하였으며 본 연구에서 진행된 해석 데이터는 추후에 배기 시스템 형상의 최적화 설계를 위해 기초자료로 제공될 예정이다.

2. 해석 방법

2.1 해석 모델

본 연구에서는 유동을 해석하는 것이 목적이기 때문에 촉매에서 발생하는 반응등은 고려하지 않고, DOC, DPF, AOC에 해당하는 부분은 다공성 매체(Porous media)를 설정하고 해석을 수행하였다. 다공성 매체 영역은 층류(Laminar) 영역으로 설정하고 다공성 매체 영역을 제외한 해석영역은 RNG K-ε 난류 모델을 이용하여 난류를 해석하였다. 수치 기법은 정상상태 압축성 난류 유동으로 가정하였고, 유한 체적법을 이용하여, 이에 따라 지배방정식은 모멘텀 방정식, 압축성 유동의 연속방정식, 난류 운동방정식, 에너지 방정식 등을 고려하였다. SDPF 촉매의 NOX의 변환효율은 촉매 상류에서 환원제로 사용되는 암모니아가 공간분포에 의해 결정되기 때문에 배출가스 중의 요소 수용액 액적의 잔류시간이 충분히 확보되어야 한다.

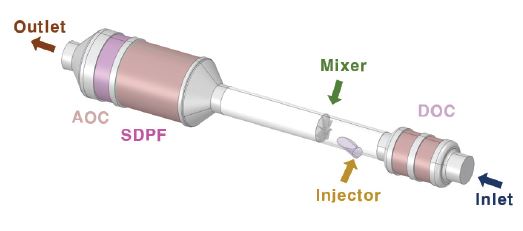

본 연구에서는 열해리 과정을 모사하기 위해 액적을 요소와 물을 사용하였다. Fig. 1은 연구에 사용된 전체 배기관 형상을 나타낸다. 환원제의 유동 균일도 향상을 위해 Urea injector 후단에 믹서를 설계하여 적용하였다.

2.2 해석조건

SCR의 화학반응 모델링을 위하여 본 연구에서는 SCR의 대표적인 화학반응인 가수분해와 열분해 반응을 함께 고려하였다. 반응식은 다음과 같다.

Thermolysis reaction

| (1) |

Hydrolysis reaction

| (2) |

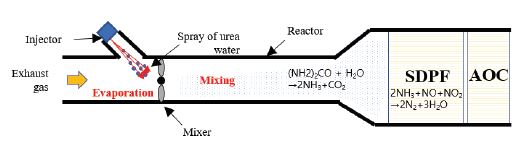

Fig. 2는 내부에서 일어나는 반응을 도식화하여 나타내었다. 분사된 Urea가 열분해되면서 이소시안산(HNCO)을 생성하게 되고 Fig. 2에서 보이는 Mixing 영역에서 가수분해 반응을 통해 암모니아(NH3)를 생성함으로써 NH3를 포함한 배출가스가 Diffuser를 통해 SCR이 코팅된 DPF 담체에 유입된다. 촉매 내에서 SCR 화학반응을 통해 NOX가 N2와 H2O로 변환되어 NOX가 저감되는 것을 알 수 있다.

촉매 전단을 통과하는 NH3의 유동 균일도는 촉매의 수명 및 활성화 시간과 NOX 변환효율에 영향을 주는 중요한 인자이다. 유동 균일도를 나타내는 지수로서 일반적으로 Weltens 등6)이 제안한 균일도(Uniformity, γ)가 사용되며, 다음과 같이 정의된다.

| (3) |

여기서, n은 담체 표면에 분포하는 총 계산셀을 의미하며 Ci는 촉매 격자 i에서의 국부 농도, 는 단면적에서의 평균농도를 의미한다. 균일도 지수가 1에 가까워질수록 환원제의 농도 분포가 균일하다는 것을 의미한다.

Urea-SCR 시스템의 Catalyst는 다공성 물질로 되어있다. 실제 형상으로 모델링하고 해석하는 것은 시간적, 경제적으로 매우 비효율적인 방법일 뿐만 아니라 다공성 매질의 형상에 따라서는 실재 형상으로 직접 해석하는 것이 현실적으로 불가능할 경우도 있다.

따라서 본 연구에서는 Porous model을 이용하여 SDPF 촉매의 실재 다공성 매질의 투과율 및 관성저항 인자와 같은 특성 값을 갖는 영역으로 가정하였다.

| (4) |

여기서, C2는 관성저항 계수, 는 점성저항 계수, ∆n은 유동 방향에 대한 다공성 매질의 두께를 나타낸다.

DPF 벽면 내에 SDPF 용 촉매를 코팅하기 때문에 통상 기공 크기의 DPF에 비해 기공 크기가 작고 공극율이 낮다. DOC 담체의 셀 밀도는 400 cpsi, 공극율(Porosity)은 74 %이다. DOC 담체의 직경 및 길이는 7.5" Inch x 6" Inch이고 AOC 담체의 직경은 같고 길이는 3 “Inch이다. SDPF 담체의 셀 밀도는 200 cpsi이며, 공극율은 42 %, 직경 및 길이는 11.25" Inch x 12" Inch로 설계하였다. 담체의 제원은 Table 1에 정리하여 나타내었다.

배기가스의 밀도 변화는 이상기체 방정식으로 계산하였으며 와점성계수를 계산하기 위한 난류 모델은 RNG k−ε모델을 사용하였다.

요소 수용액은 0.2 s 동안 연속적으로 분무 되었으며, 인젝터의 분사압은 8 bar이고, 이때 요소 수용액의 질량 유량 및 온도는 모든 경우에 대하여 3 g/s 및 333 K로 설정하였다. 분사 모델은 Solid-cone type를 사용하였으며, 인젝터의 홀 직경은 200 μm, 분무각은 상용 Urea 인젝터(3 hole nozzle)를 대상으로 하였다. 수치해석에 대상으로 한 엔진은 12ℓ급 대형 디젤기관이며 배기 유량은 건설기계 운행 조건상 높은 출력이 요구되기 때문에 ND-13 mode로 측정하여 가장 유량이 큰 조건을 사용하였다. 엔진 조건은 2000 rpm에서 유량이 0.46667 kg/s이고 배기관 직경은 123 mm, 배기가스의 온도는 702.15 k 이다. 시간에 따라서 배기관 내 유동을 확인하기 위해서 비정상상태로 계산하였다. 해석에 사용된 수치해석 경계조건은 Table 2에 정리하여 나타내었다.

3. 결과 및 고찰

3.1 Mixer 장착에 따른 차이

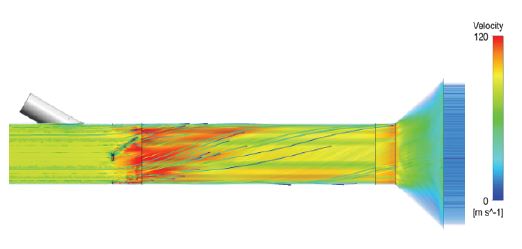

Mixer의 장착에 따른 차이를 파악하기 위해서 먼저 Mixer가 장착되지 않은 상태에서 해석을 진행하였다. Fig. 3은 reactor 영역으로 Injector를 지나 Mixer의 성능을 효과적으로 볼 수 있는 곳이다. 높은 배기 유량으로 유동 속도가 약 75 m/s 정도로 빠르게 지나가는 것을 확인하였다.

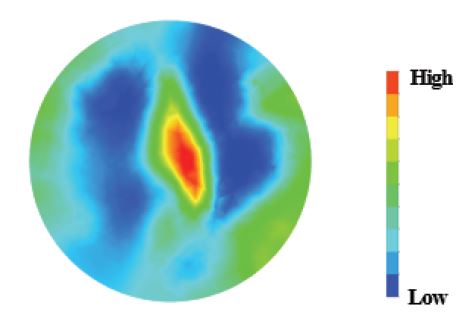

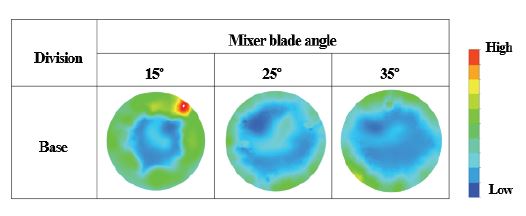

Fig. 4는 촉매 전단에서 NH3 유동 분포를 보여주는데 Urea가 제대로 혼합이 되지 않고 암모니아가 그대로 흘러가서 주로 Monolith 중앙부로 집중되어 분포가 되어있는 것을 볼 수 있다. 환원제의 농도가 균일한 분포를 하지 못하면 국부적으로 농후한 영역에서 반응하지 못하고 암모니아 슬립 현상이 일어나기 때문에 2차 오염이 발생한다. 더욱이 암모니아 농도의 집중 현상은 SCR 반응을 억제하는 효과를 나타내기 때문에 이 영역에 낮은 de-NOX 성능을 보이는 것이다.8) NH3가 Monolith 전단에 고르게 분포하면 촉매의 전체 표면적을 효율적으로 사용할 수 있기 때문에 효율이 향상되어 요소의 낭비를 줄일 수 있다. 그러므로 열해리된 암모니아와 배기 유량이 많고 유속이 빠른 경계조건에서 배출가스와 균일한 혼합을 위해 중요한 설계 인자인 Mixer의 조건을 만족해야 한다.

Mixer를 Injector 후단에 설치할 경우, 배압이 상승하여 출력이 저하되는 경우가 발생하지만 NH3와 배출가스가 배기관 내에서 고르게 혼합되어 NH3와 NOX의 변환효율을 상당 부분 높일 수 있다.

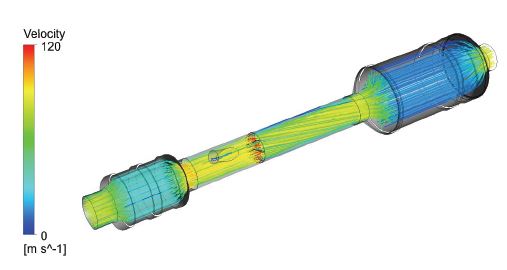

Fig. 5는 Mixer의 성능을 예측하기 위한 Base 설계를 보여준다. Fig. 6은 Mixer가 장착되었을 때 관내 유선도를 보면서 믹서가 유동에 미치는 영향을 관찰할 수 있다. Blade angle은 배기관 직경에 고려하여 15°, 25°, 35°로 10°간격으로 변화를 주어 해석을 하였다.

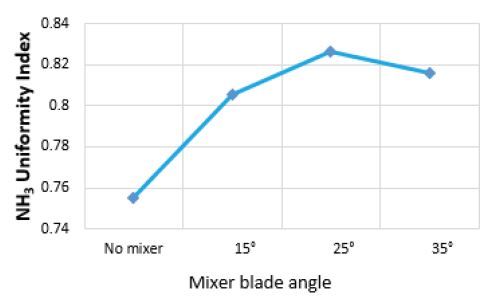

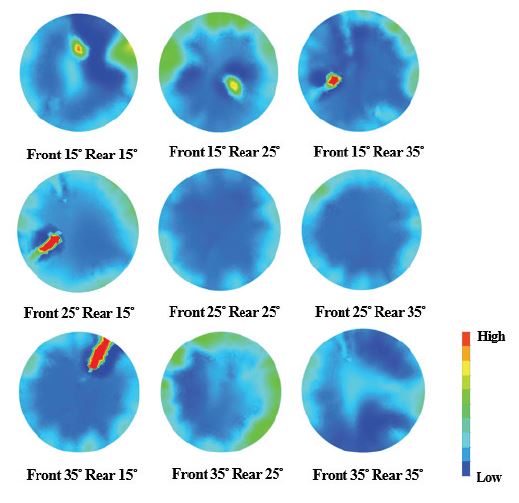

Fig. 7은 SDPF 전 단면에 대하여 암모니아 유동 분포를 나타낸 그림이고 이것을 유동 균일도 지수로 Fig. 8에 그래프로 나타내었다. Mixer를 장착했을 경우 중심부에 집중되어 있던 암모니아 분포가 전체적으로 확산된 것을 볼 수 있다. 15°의 경우 유동 균일도는 약 0.8을 보이면서 without Mixer 보다 0.05 증가하였다. Monolith 상단부에서 농후한 영역을 확인하였다. 25°는 약 0.825로 가장 균일한 유동 균일도를 보여주었다. 이는 Blade angle이 커지면서 분사된 액적이 믹서에 충돌하였을 때 반경 방향으로의 확산이 증가하였기 때문이다. 하지만 35°에서는 약 0.815로 25°보다 조금 낮은 값을 확인하였다.

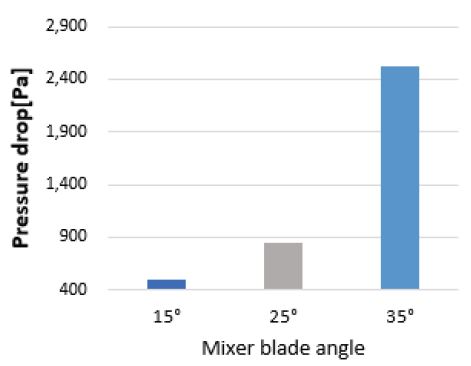

SDPF 촉매 전 단면에서 각 Mixer에 대하여 Mixer를 통과하기 전과 통과한 후의 압력강하를 Fig. 9에 나타내어 비교하였다. 15°일 경우에는 약 500 Pa로 가장 작은 압력손실이 발생하였고 25°일 경우에는 약 850 pa, 35°일 경우에는 유동 면적 감소에 따라 유속 증가로 인해 압력강하가 약 2,500 Pa까지 증가하면서 더 많은 증가 폭이 발생하는 것을 확인할 수 있다.

3.2 Mixer 개수에 따른 차이

암모니아 유동 균일도 상승을 위해 Injector 후단(Front)에 1개, 그리고 460 mm만큼 떨어진 Diffuser 전단(Rear)에 1개, 총 두 개의 Mixer를 장착하여 유동 균일도 지수와 압력강하를 알아보았다.

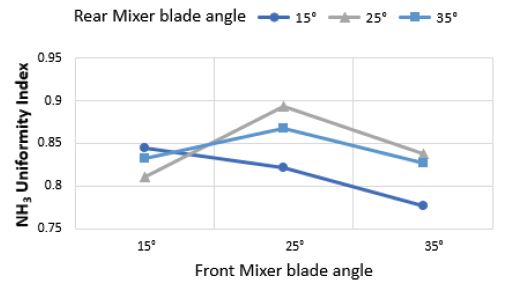

Fig. 10은 Base Mixer 2개를 장착했을 때 Monolith 전단에서 암모니아 유동 분포를 보여주고 Fig. 11은 암모니아 유동 균일도 지수로 나타낸 그래프이다. 전단에 15°후단에 각각 15°, 25°, 35° Mixer를 장착할 경우 유동 균일도가 후단에 15°보다 25°가 낮다. 이들 유동 균일도는 약 0.82로 비슷한 모습을 보여주었다. 그리고 암모니아 분포에서 불균일하게 농후한 영역이 생기는 것을 확인할 수 있다. 전단에 25°일 경우에는 후단에 25°가 제일 높고 15°가 낮다. 전단에 35°는 마찬가지로 후단에 25°가 높고 15°가 낮다.

이것을 통해 두 개의 믹서를 장착한다면 후단보다는 전단에서 믹서의 영향을 많이 받고 전후 단 모두 25°를 사용하였을 때 가장 높은 유동 균일도를 얻을 수 있었다. 15°의 믹서의 경우 Blade 각도가 작고 유동 면적이 넓어서 일정해지는 유동장에 의해 암모니아가 농후해지는 영역이 생기는 것을 확인하였다.

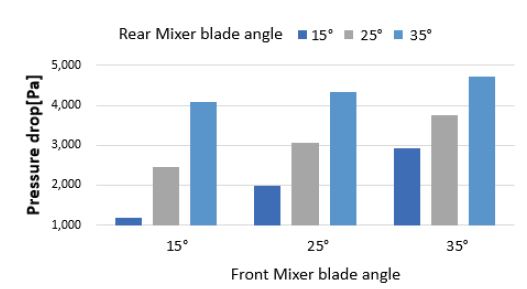

Fig. 12는 Mixer 2개를 통과하기 전과 통과한 후의 압력강하를 나타낸 그래프이다. Blade 각도가 증가할수록 유동 면적의 감소로 인해 압력강하가 상승하였고 전단에 15°를 사용할 경우 후단에 Blade 각도에 증가 폭이 크고 전단에 35°일 경우 후단에 각도 증가 폭이 가장 작게 나타났다. 믹서 25° 2개 사용할 경우 1개보다 약 7 % 유동 균일도 증가를 얻을 수 있었다. 하지만 압력강하 증가가 매우 크게 나타나 믹서의 날개 면적을 줄이고 유동 면적을 늘려서 압력강하를 낮춰야 할 것이다.

3.3 Mixer 형상에 따른 차이

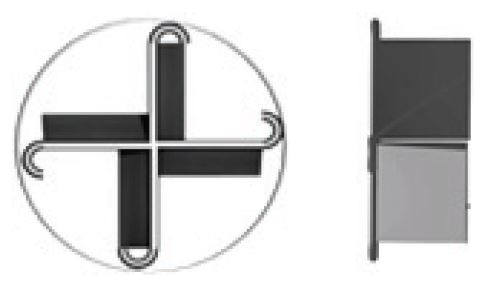

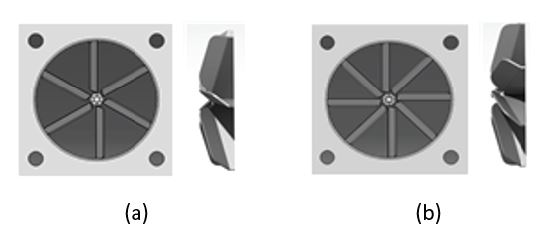

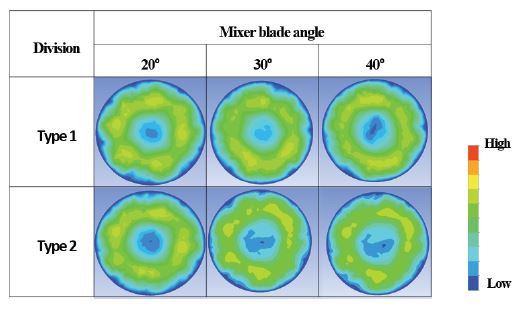

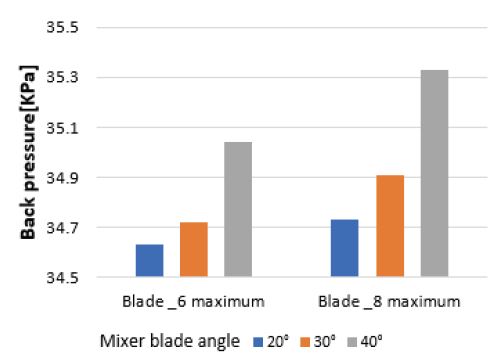

앞선 Base Mixer의 해석 결과를 바탕으로 날개의 면적을 줄이고 유동장의 면적을 넓혀서 Mixer의 설계를 진행하였다. 유속이 빠르고 유동 면적이 감소함에 따라 유동 균일도 증가에 비해 압력강하가 크게 나타나는 상황에서 Base Mixer의 경우 35°이상일 경우 엔진 출력에 문제가 될 수 있어 이를 피하고자 Blade 형상을 변경하였고 날개 개수에 따른 비교를 하기 위해 Blade 개수가 6개일 때는 Type 1로 설정하고 Blade 개수가 8개일 때는 Type 2로 설정하여 날개 개수만 변형하여 해석을 진행하였다. Fig. 13은 압력을 많이 받는 Blade의 면적을 줄여 압력손실을 최대한 줄이는 형상이다.

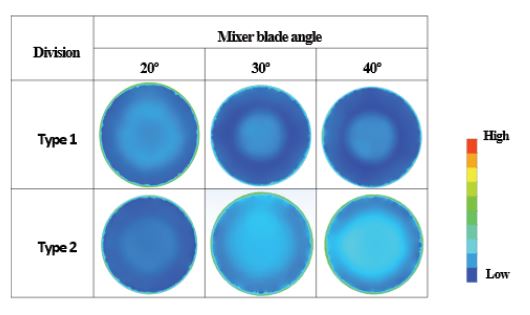

해석 조건은 동일하게 하였고 Mixer의 위치도 같은 위치에 장착되었다고 가정을 하였다. 다음 Fig. 14는 SDPF 촉매 전단에서의 유속 분포를 나타내고 있다. 유동이 믹서에 의해 단면적 바깥쪽으로 확산하면서 중심부나 벽면 쪽이 아닌 그 중간에서 유속이 더 빠르게 지나가는 것을 확인할 수 있었다. Blade의 각도가 커질수록 유속이 더 증가한다. 이러한 속도 분포를 분석하기 위해 inlet에서 들어오는 유동의 유선(Streamline)을 Fig. 15에 도시화하였다. 유동이 층류 영역을 지나 중심에 빠른 유속이 형성되었는데 Mixer를 지나 혼합기가 혼합되는 것을 확인할 수 있다. Mixer blade의 개수와 각도가 커질수록 생기는 압력손실을 알아보기 위해 다음 Fig. 16으로 정리하였다. Mixer blade가 6개 일 때는 각도가 10°만큼 커질수록 평균 200 Pa, Blade가 8개일 때는 평균 300 Pa 정도로 증가하는 것을 알 수 있다. 각도가 커질수록 흐름에 따른 유동의 저항으로 작용하여 압력강하가 발생하게 되며 정도에 따라 엔진의 출력 저하에 영향을 줄 수 있다. 그러므로 적절한 혼합기의 유동 균일도와 압력강하를 고려하여 설계하여야 한다.

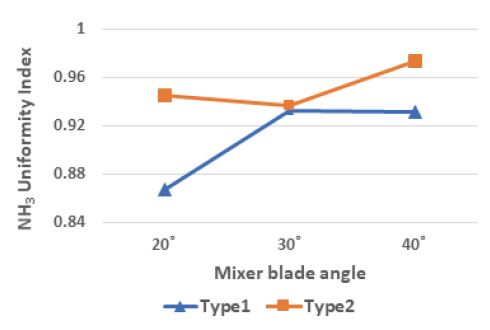

SDPF의 촉매 전단에서 NH3의 유동 균일도를 각 경우에 대하여 Fig. 17에 나타내었다. 암모니아 분포가 비교적 중심부에 분포가 되어 있지만 전체적으로 균일하게 되어있는 것을 볼 수 있다. 좀 더 정량적으로 비교하기 위해 UI 기법을 사용하여 Fig. 18에 정리하여 비교하였다.

Type 1은 30°일 때 약 0.93으로 가장 높게 나왔고 40°일 경우에는 오히려 더 낮게 나오는 모습을 볼 수 있었고 Type 2는 30°일 경우 가장 낮게 나오고 40°일 때 약 0.97로 가장 높은 유동 균일도를 보였다. 즉 Type 2를 사용하여 Blade angle이 40°일 경우 가장 높은 유동 균일도를 얻을 수 있다.

이는 Mixer blade가 클수록 Mixer 끝단에서 더 강한 난류가 생성되어 난류 강도가 커질수록 유동이 머무는 시간이 증가하여 배기가스와 Urea의 혼합할 수 있는 시간이 증가함에 따라 촉매 전단에서의 NH3의 유동 균일도가 증가하게 된 것이다.9,10) Urea가 Mixer 중심을 향해 분사되면서 Mixer에 액적이 충돌하고 산란된 액적이 배기가스와 혼합이 증가 되어 Urea가 열분해와 가수분해할 시간이 충분하게 되었고 이로 인해 유동 균일도가 Base Mixer에 비해 높아졌다고 판단된다.

4. 결 론

본 연구에서는 운행 건설기계용 PM/NOX 동시 저감장치인 SDPF 시스템의 NOX 저감 성능 최적화를 위하여 Mixer 설계에 따른 유동 특성을 파악하였으며, 아래와 같은 연구 결론을 도출하였다.

- 1) Mixer를 적용하지 않았을 때는 높은 배기 유량에 의해 암모니아가 중심부에 집중되어 유동 균일도가 약 0.75로 감소한 모습을 보여주었다.

- 2) Base mixer를 토대로 Mixer blade angle 이 25°에서 유동 균일도가 약 0.8로 증가하였지만 Mixer의 Blade의 면적이 넓어서 압력강하가 약 800 pa 증가하였고 Mixer 25°를 2개 장착하였을 때 유동 균일도가 0.89로 증가하면서 압력강하가 약 3,000 pa 증가하였다.

- 3) Type 1, 2 믹서의 경우 Blade가 8개일 경우 Mixer blade angle 40°의 조건에서 분사된 액적과 배기가스와 혼합이 활발하게 이루어져 Mixer blade angle 20°에 비해 유동 균일도가 현격히 증가하는 것을 확인하였다.

- 4) 후처리 장치 장착 공간의 협소함으로 Reactor 영역에서 충분한 혼합이 어려운 조건에서 Urea를 Mixer 중심으로 분사하면서 배기가스와 액적의 충돌에 의한 액적의 미립 화가 증가로 배기가스와 액적이 열 교환할 수 있는 표면적의 확산으로 유동 균일도가 증가하는 것을 확인하였다.

Nomenclature

| γ : | uniformity index |

| C2 : | inertial resistance factor |

| N : | cell density |

| P : | pressure |

Abbreviation

| DPF : | diesel particulate filter |

| SCR : | selective catalyst reduction |

| SDPF : | scr on dpf |

| PM : | particulate matter |

| NOX : | nitrogen oxides |

Acknowledgments

본 연구는 친환경자동차기술개발사업단의 재원으로 ‘글로벌탑환경기술개발사업’의 지원을 받았으며 또한 한국환경산업기술원의 재원으로 ‘환경기술개발사업’의 지원을 받아 수행하였으며 이에 감사드립니다.

References

- Ministry of Environment, Comprehensive Measures for Particulate Matter Management, http://www.me.go.kr/home/web/policy_data/read.do?pagerOffset=0&maxPageItems=10&maxIndexPages=10&searchKey=title&searchValue=%EB%AF%B8%EC%84%B8%EB%A8%BC%EC%A7%80&menuId=10259&orgCd=&condition.deleteYn=N&seq=7399, , 2019.

-

X. Zhang, M. Romzek and C. Morgan, “3-D Numerical Study of Mixing Characteristics of NH3 in front of SCR,” SAE 2006-01-3444, 2006.

[https://doi.org/10.4271/2006-01-3444]

-

Y. Cho, S. Lee, W. Choi and Y. Yoon, “Urea-SCR System Optimization with Various Combinations of Mixer Types and Decomposition Pipe Lengths,” Vol.15, No.5, pp.723-731, 2014.

[https://doi.org/10.1007/s12239-014-0075-x]

- J. Lim, Y. Yoon, C. Song. Y. Park, S. Lee, Y. Cho, J. Joo and H. Kim, “A Numerical Analysis on Distribution of Reductant with Mixer Aplication and Various Injection Method in Urea-SCR System,” KSAE Spring Conference Proceeding, pp.130-135, 2010.

- M. Song, S. Kang, S. Lee, Y. Kang and Y. Cho, “A Numerical Study on the NOx Reduction Rate Depending on the Flow Uniformity Index of NH3 in front of the Catalytic Converter,” KSAE Spring Conference Proceedings, pp.354-360, 2013.

-

H. Weltens, H. Bressler, F. Terres, H. Neumaier and D. Rammoser, “Optimisation of Catalytic Converter Gas Flow Distribution by CFD Prediction,” SAE 930780, 1993.

[https://doi.org/10.4271/930780]

- Y. Yi, “Development of a 3D Numerical Model for Predicting Spray, Urea Decomposition and Mixing in SCR Systems,” SAE 2007-01-3985, 2007.

-

M. Koebel, M. Elsener and M. Kleemann, “Urea-SCR: a Promising Technique to Reduce NOx Emissions from Automotive Diesel Engines,” Catalyst Today, Vol.59, Nos.3-4, pp.335-345, 2000.

[https://doi.org/10.1016/S0920-5861(00)00299-6]

- C. Lee and J. Kim, “The Effects of Turbul-ence Intensity on the Thermal NOx Formati-on of Diffusion Flames,” KSAE Spring Conference Proceedings, pp.669-676, 1997.

- J. Han, Y. Jeong and C. E. Lee, “The Effect of Turbulence Intensity on the NOx Formation of Hydrogen Coaxial Jet Turbul-ent Diffusion Flames,” Transactions of the Korean Society of Mechanical Engineers B Vol.25, No.2, pp.147-155, 2001.