3D 프린터 출력모델의 전산해석을 위한 모델링 기법 개발

; Yonghyun Ju2)

; Yonghyun Ju2) ; Hyeonnam Kim2)

; Hyeonnam Kim2) ; Hyunshik Shin2)

; Hyunshik Shin2) ; Kyujong Park3)

; Kyujong Park3) ; Chongdu Cho*, 4)

; Chongdu Cho*, 4)

Copyright Ⓒ 2021 KSAE / 184-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Additive manufacturing via 3D printing is a new processing technology that can be used in many areas to address the shortcomings of conventional cutting manufacturing. However, the dimensional accuracy of the output math data and the drawbacks of additive manufacturing, including differences in the material properties of the placement method, are among the issues that must be studied in the future. In this paper, several manufacturers of 3D printers that were widely used in the automotive industry were selected, and several output methods and materials were chosen among domestically produced printers. Based on the arrangement method, standard specimens were manufactured in compliance with ASTM, and the mechanical properties of each orthotropic material were measured. Then, based on the material, stiffness was quantitatively compared, and a volume reduction model was presented through an optimization analysis.

Keywords:

3D printer, Additive manufacturing, Automotive weldment, Optimization analysis, Structural analysis키워드:

3D 프린터, 적층 가공, 자동차 용접물, 최적화 해석, 구조 해석1. 서 론

자동차 생산 현장에서 지그를 만들기 위한 방법으로 기존의 절삭가공 방법 이외에 3D 프린터를 사용한 적층가공 방법이 널리 사용되고 있다. 3D 프린터는 와이어나 분말형태의 원재료를 공급하여 평판 위에 적층하는 방식으로 모재를 깎아 재료의 손실을 초래하고 숙련된 기술을 필요로 했던 절삭가공에 비해 누구나 손쉽게 다룰 수 있으며 비용 및 시간이 절약된다는 강점을 갖고 있다. 세계 각국의 3D 프린터 장비업체는 앞다투어 자사 제품의 치수오차의 최소화와 고정밀도를 앞세운 3D 프린터의 생산에 대해 연구하고 있다. 3D 프린터 기술이 적용된 연구는 논문으로도 여러 분야에서 발표되고 있다. 차량의 외형 형상을 함수로 표현하여 차체의 작은 설계변수만으로도 전체 형상을 변경할 수 있는 차량형상함수를 개발하여 3D 프린터로 프로토 모델을 구현하였고 설계 및 제작 시간의 단축과 최적화 정확도의 향상 가능성이 검토되었다.1) 또, 고온 환경에서 출력되는 특징을 갖는 것에 대해서 치수오차 현상에 대한 연구 분야도 진행되고 있다.2) 더불어 3D 프린터를 이용하여 스트레인게이지, 압력 센서 부품, 로봇 부품, 치과용 보철물 등 여러 가지 모델을 출력하는 등의 연구도 발표되고 있다.3-6)

하지만 이에 반해 3D 프린터로 완성한 모델에 대해서 기존의 절삭가공을 사용한 방법과의 강성 및 강도에 대한 비교, 3D 프린터 출력물이 갖는 방향성에 대해서는 아직까지 많은 연구결과가 발표되지 않은 실정이다.

본 논문에서는 자동차 업계에서 많이 사용되는 3D 프린터와 투입재료 및 출력방식을 각각 선정하고 ASTM 규격에 근거한 표준시험편을 출력하여 각 재료의 탄성계수, 항복강도 등의 물성값을 측정하였다. 이 때 출력물의 배치 방법에 따라 적층방식이 다르다는 것을 고려한 뒤 방향성에 맞게 배치방법을 다르게 하여 출력하였다. 이후에는 3D 프린터로 출력한 모델의 해석 구현을 위하여 방향성을 고려한 모델링 방법을 소개하였다. 또한 정적하중이 적용된 유한요소해석 결과와 재료시험기를 사용한 시험 결과를 비교하여 모델링 방법의 신뢰성을 입증하였다.

2. 물성 실험

2.1 프린팅 방식에 따른 시편 출력

본 논문의 최종목표로서 해석과 실험 간의 비교를 위해 자동차업계에서 많이 사용되고 있는 3D 프린터 제조업체를 선정하였다. Table 1은 논문에서 다룰 3D 프린터의 출력방식과 투입된 재료, 출력 조건 등을 정리한 것이다. 금속 분말을 사용하는 3D 프린터의 경우 선정된 두 가지 재료 이외에도 다양한 종류가 있었지만, 그 중에서도 실제 지그 제작을 위한 절삭 가공에 많이 사용되는 알루미늄과 고강도 재질인 머레이징강을 3D 프린터 출력재로 사용하여 출력물의 물성을 확인해보고자 하였다.

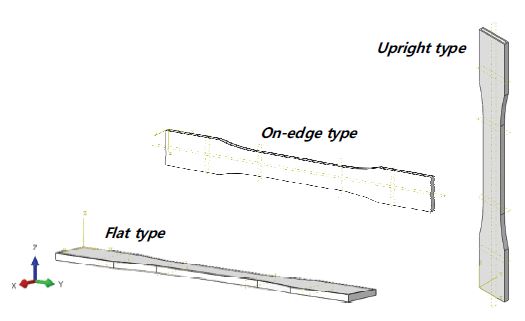

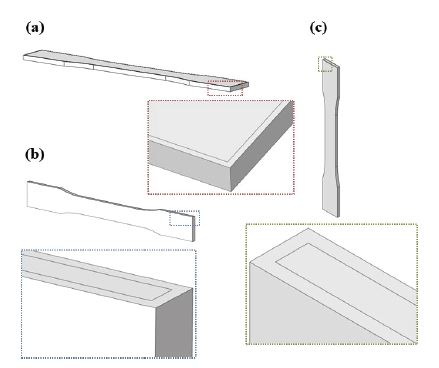

시편 제작을 위한 3D 프린터로 FDM(Fused Deposition Modeling)과 SLS(Selective Laser Sintering)의 두 가지 방식을 사용하였다. 와이어 형태의 필라멘트를 공급하여 적층 제작하는 FDM과는 달리 SLS는 분말형태의 재료를 공급하여 모델을 출력한다. 평판 위에서 3차원의 형태로 적층 제작되기 때문에 배치 방법에 따라 동일 형상 모델의 강성과 강도가 다르다. 표준시험편을 기준으로 일반적인 모델의 배치 방법은 Fig. 1과 같이 분류된다.

시험편은 프린터 투입재료와 적층방법, 그리고 반복시험 횟수를 고려하여 제작 개수를 결정하였다. 적층방법은 Flat, On-edge, Upright 등 세 가지 방식에 대해 각 3 회 반복하였고, 100 kN 용량의 재료시험기를 사용하였다(Model No.: MTS Landmarks 370.10).

고분자 재료로 출력되는 시험편은 ASTM D638 규격에 따라 치수와 시험방법을 결정하였고, 금속재료로 출력되는 시험편은 ASTM E8 규격을 준수하였다. 금속시편의 열처리 방법은 프린터 제조업체의 출력방법 매뉴얼7,8)에 따라 알루미늄 시편은 200 °C로 가열된 플레이트에서 제작하는 것으로 시편의 열처리를 대신하였고, 머레이징 강 시편은 490 °C 환경에서 6시간 동안 석출경화 열처리를 하였다.

2.2 인장시험 결과

시험을 위한 장비는 100 kN 하중용량의 재료시험기를 사용하였고, 변위 제어방법으로 시험을 진행하였다. 시험편의 변형률 속도는 약 0.7x10-3 /s이고, 푸아송비를 측정하기 위해 표점거리 중앙부에 2축 스트레인 게이지를 부착하였다.

Table 2는 각 재료의 배치방법에 따른 시험으로 측정된 물성값을 제조업체에서 제공한 물성 데이터시트와 비교한 결과이다. 대부분의 재료에서 근사한 결과가 측정되었지만, duraform PA의 인장강도와 같은 일부 데이터에서 20 % 이상의 오차가 발생하였다. 이는 데이터시트에는 명시되어 있지 않은 출력 조건과 본 출력 조건과의 불일치 등이 원인일 것으로 판단된다. 방향에 따른 물성에서 차이가 발생하는 것은 3차원 공간 내에 적층가공이 갖고 있는 한계점으로 볼 수 있다. 명시 된 3가지 적층방법인 On-edge, Flat, Upright는 모두 두께방향으로 서로 다른 크기의 단면적을 갖고 있고 하나의 Layer가 제작되는 시간이 다르기 때문에 이와 같이 동일 재료에 대해서 배치 방법에 따라 물성의 차이가 발생하게 된다.

3. 검증 모델에 대한 구조해석 및 실험

3.1 FDM 방식의 구조해석을 위한 전처리 조건

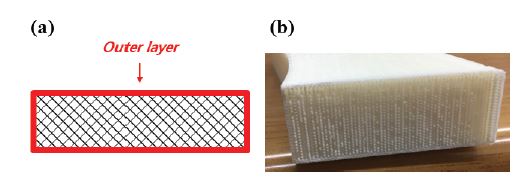

와이어 형태의 원재료를 사용하는 FDM 출력 방식은 기본적으로 각 층에서 처음에는 외곽을 출력한 뒤, 이후에 내부를 일정한 격자 형태로 채우게 되는데 내부 밀도에 대해서는 약 100 %로 설정하여도 내부에 공극이 존재하게 된다. 따라서 내부 격자에 대해서는 인장시험에 대한 비등방성 물성을 사용하는 것이 결과적으로 좀 더 근접하기에 외곽부와 내부의 물성을 다르게 설정하였다. Fig. 2(a)는 FDM 출력시편의 파단면을 도식화한 것이고, (b)는 실제 시편의 파단면이다.

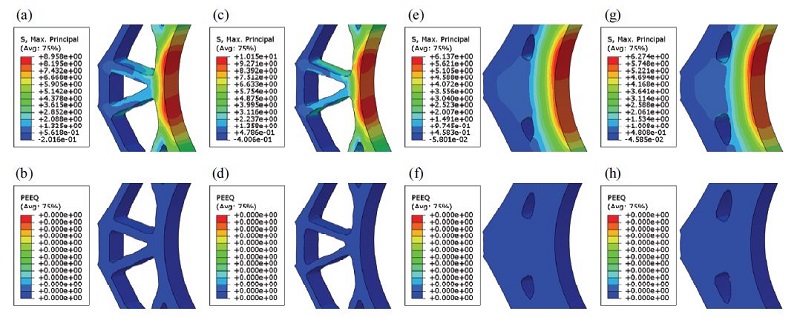

FDM 방식의 프린터로 모델을 출력할 때 동일한 모델이더라도 어느 방향을 적층 방향으로 놓는지에 따라 외곽층이 생성되는 단면의 위치가 달라지므로 해석 모델에서도 배치방법에 따라 Fig. 3과 같이 해석 종류를 3가지로 분리하여 탄성계수 값을 계산하였다.

Separated modeling of outer layer and internal lattice as (a) flat type, (b) on-edge type, and (c) upright type

외곽부에 적용되는 물성은 ABS plus의 등방성값9)이고, 내부 격자에는 직교 이방성값을 입력하였다. 외곽부에 등방성값을 적용한 것은 내부 격자 부분과 비교하였을 때, 상대적으로 공극 면적이 작아서 등방성의 물성을 갖는다고 판단하였기 때문이다. ABS plus 재료를 사용한 3D 프린터에서는 외곽 Layer의 두께를 0.66 mm로 설정하였다. 따라서 캐드 프로그램 내에서 모델의 외곽 부분을 기준으로 하여 내부 방향으로 0.66 mm 오프셋 된 Layer를 추가로 생성하였고 이를 근거로 캐드 프로그램에서 외곽부와 내부의 단면적을 계산할 수 있었다.

식 (1)은 Table 2에서의 인장시험으로 나온 탄성계수를 구하는 식이다. 인장시험편에는 내부 격자부와 외곽부가 동시에 하중을 받아 탄성계수가 측정된 것이므로 식에서와 같이 외곽부와 내부 격자부의 항을 분리하여 계산할 수 있게 된다. 이후 구조해석을 위한 내부 격자의 직교 이방성 값으로 EINR,i값이 입력된다.

| (1) |

FDM 출력 방식의 해석 방법 검증은 인장시편으로 측정된 탄성계수와 본 논문에서 제안한 모델링 방법을 적용한 유한요소해석 결과로 나온 탄성계수를 비교하였다. 구조해석을 위한 소프트웨어는 Abaqus/CAE10)를 사용하였고, 전처리 작업도 동일 프로그램 내에서 수행하였다.

3.2 SLS 방식

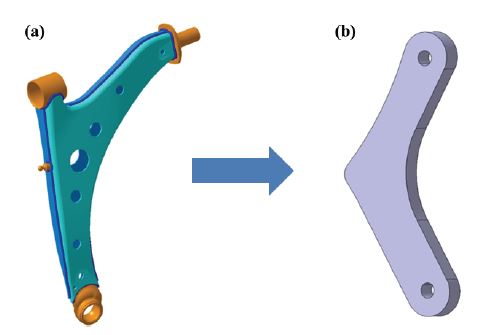

Fig. 4(a)는 SLS 출력 방식의 해석 방법 검증을 위해 선정된 자동차 로어암이다. 원 형상을 그대로 시험기에 장착할 수 없어 (b)와 같이 치수 및 홀의 위치를 변경, 추가하였다.

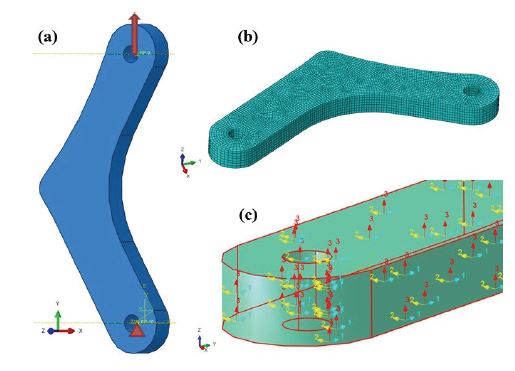

SLS 출력 방식에 대한 구조해석 경계조건을 Fig. 5(a)와 같이 설정하였다. 하단부는 핀이 삽입되는 홀의 6자유도가 고정된 상태이고, 상단부는 Y 방향에 대해 강제변위 2 mm가 적용된다. 각 홀에 대해서는 중심부에 Reference point를 생성하여 Kinematic coupling 조건을 부여하였다. (b)는 유한요소 모델로 전체 파트에 대해 2 mm의 요소 크기, C3D8R(Linear hexahedral element) 요소를 사용하였다. (c)는 이방성재료를 입력하기 위해 해석 모델에 국부좌표계를 할당한 것이다.

SLS 출력 방식으로 제작된 Duraform PA 재질의 검증 모델에 대해서는 FDM 출력 방식에서의 적층 규칙이 없으며, 외곽부/내부 구분 없이 분말을 소결시키면서 적층되기 때문에 사전에 물성시험에서 나온 물성값을 그대로 사용하여 해석하였다. 또한 외곽부, 내부격자 등과 같이 모델을 분리하지 않고, 전체 모델에 대해 직교이방성으로 물성을 적용하였다. 따라서 식 (1)에서 외곽부 관련된 항은 모두 0이 된다.

검증 실험에서는 수정된 형태의 자동차 로어암을 SLS 프린터로 출력한 뒤 실험과 유한요소 해석에서의 강성값을 비교하였다.

출력 모델은 Fig. 6과 같이 모델을 장착하였다. 실험의 조건은 구조해석 조건과 동일하게 한 쪽 핀이 고정된 상태에서 다른 핀 부분에 인장변위를 가하였다.

SLS 방식으로 출력된 모델에 대해서 재료투입을 줄이기 위한 방법으로 최적화해석을 통해 개선모델을 제시하였다. 최적화해석을 진행하기 위해 범용 소프트웨어인 Optistruct11)를 사용하였으며, 해석하기에 앞서 모델에 대해 부피 감소가 적용될 설계영역과 적용되지 않을 비설계영역을 정의해야 한다. 비설계영역은 경계조건이 적용되는 Hole 주변 부분을, 설계영역은 나머지 부분으로 지정하였다. 재료의 물성값은 구조해석과 동일하며, 경계조건은 변위값 대신 변위에 상응하는 하중값을 입력하여 정적상태에 대한 해석을 진행한다. 최적화 조건으로 구속값은 응력, 목적함수는 부피분율의 최소화로 설정하였다. 구속조건인 응력값은 조합응력을 기준으로 응력한계값을 입력하게 되는데, 프로그램 특성 상 응력한계값이 설정되면 변위조건이 아닌 하중조건을 입력해야만 한다. 따라서 사전 실험을 기반으로 하여 변위값 2 mm에 상응하는 하중값으로 700 N을 입력하였다.

Table 3은 최적화 해석으로 제시 될 4가지 개선모델의 조건이다. 최적화 해석에서의 밀도는 무차원의 특성으로서 0과 1사이의 값을 갖는다. 밀도가 1에 가까울수록 하중 전달에 있어 반드시 필요한 요소임을 의미하고, 0에 가까울수록 하중 전달과 관련성이 없는 요소임을 의미한다. 따라서 밀도 기준값이 커질수록 총 요소의 수는 감소하게 된다. 응력 한계값은 SLS 시험편의 방향에 따른 항복응력값 중에서 가장 낮은 값인 11.93 MPa과 여기에 안전율 2를 적용한 6 MPa을 기준으로 하였고, 밀도 값은 0과 1의 범위 내에서 요소 수의 뚜렷한 차이를 보일 때의 경계값인 0.3, 0.5를 기준으로 하였다.

4. 해석 결과

4.1 FDM 방식

FDM 출력방식에 대해서는 물성실험에서 계산된 탄성계수와 해석에서 계산된 탄성계수의 오차율을 Table 4와 같이 비교해보았다. Analysis-1은 외곽부와 내부격자의 모델을 분리하여 물성을 각각 등방성, 직교이방성으로 입력한 것이고, Analysis-2는 구분 없이 등방성 재료에 대해서만 입력한 것이다. 세 가지 방향에 대해서 전자의 방법에 대해서는 약 6 % 내의 오차율이 계산되었으며, 후자의 방법에 대해서는 Flat, Upright 배치 방법이 각각 47.6 %, 14.2 %의 오차율로 큰 차이를 보였지만, On-edge 배치 방법에 대해서는 모델을 분리한 방법보다 실험 결과와 더 유사한 탄성계수가 계산되었다. 이는 인장시험편 모델이 해석될 때 하중이 작용하는 방향으로의 입력된 물성값이 전체 모델의 강성을 결정하는데 지배적인 역할을 하게 되는데 On-edge에서는 입력된 이방성 물성값보다 등방성으로 입력한 물성값이 실제 모델의 물성과 근사하였고, Flat과 Upright에서는 이방성으로 구현한 물성정보가 등방성보다 더 실제 모델의 물성값과 근사하였기 때문에 상대적으로 더 낮은 오차율을 보일 수 있었다.

결과적으로 세 가지 배치 방법을 통해서 전술한 모델링 방법을 적용한 유한요소해석의 신뢰성을 판단하였다. 등방성과 이방성을 혼용한 Analysis-1에서 보이고 있는 6 % 내의 오차율은 등방성으로만 가정한 외곽부의 물성 모델링이 100 % 등방성이 아니었기 때문에 발생한 것으로 판단된다.

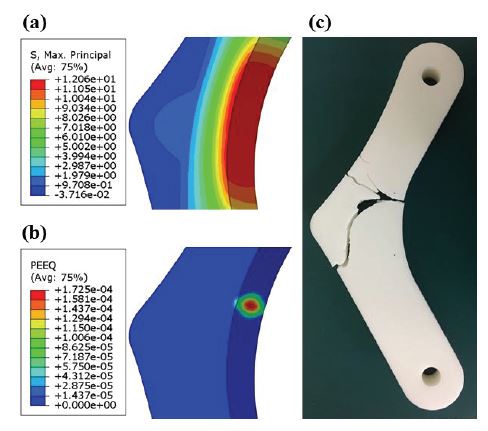

4.2 SLS 방식

SLS방식의 출력 모델도 FDM방식 출력 모델 검증 시험에서와 동일하게 탄성영역에서의 강성값을 비교하였으며, 이방성 물성이므로 응력값 판단 기준은 최대주응력으로 하였다. Fig. 7과 같이 실험과 해석에서 파손이 시작되는 위치가 최대주응력값, 최대 등가소성변형률값 발생 위치와 동일하였다.

FEM results on SLS printing type as (a) maximum principal stress, (b) equivalent plastic strain, and (c) fractured specimen

또한 Table 5와 같이 탄성범위 내에서 계산한 강성값의 오차율이 직교이방성 물성을 적용한 경우에는 약 1.72 %, 등방성 물성을 적용한 경우에는 약 47.4 %가 계산되어 FDM 출력물 검증에서와 마찬가지로 제시한 물성적용 방법에서 더 근사한 결과가 산출되었다.

Fig. 8은 최적화해석으로 도출된 모델에 대한 구조해석 결과이다. 동일 응력 한계값에 대해 밀도가 67 % 증가한 경우 최대주응력 값은 최대 14 %가 증가하였고, (Case 1 → Case 2) 동일 밀도값을 갖는 경우에 응력 한계값이 99 % 증가하였을 때, 최대 주응력 값은 최대 62 %가 증가하였다(Case 4 → Case 2). 이를 기반으로 최대주응력 값을 증가시키는 최적화 해석의 변수로 밀도값 보다는 응력 한계값의 영향이 더 큰 것을 알 수 있었고 또한, 최적화 해석에서의 응력 한계값이 높을수록 밀도 차이에 따른 최대주응력 값의 차이가 크게 계산되었다. 네 가지 개선 모델 모두 약 700 N의 하중 조건에 대하여 등가소성변형률이 0으로 산출되었으므로 탄성영역 내에서 사용 가능한 모델로 판단할 수 있다.

5. 결 론

본 연구에서는 자동차 업계에서 많이 사용되는 3D 프린터 모델을 선정하여 재료 및 방향에 따른 물성실험을 진행하였으며, 물성값을 토대로 실험 및 해석 등을 수행하였다.

- 1) FDM, SLS 방식의 3D 프린터와 5가지 재료를 사용하여 표준시험편을 출력하였고, 배치방법에 따라 출력된 시편의 인장시험을 통해 해석에 필요한 기계적 물성값을 측정하였다.

- 2) 3D 프린터로 출력한 모델의 유한요소 해석을 위한 모델링 방법을 제시하였고, 실험을 수행하여 방법의 타당성을 검증하였다. FDM 출력모델에 대해서는 탄성계수값이 실험-해석 간 6 % 이내의 차이를 보이며, SLS 출력모델의 강성값은 2 % 이내의 차이로 등방성 모델링 방법보다 훨씬 실험값과 근사한 결과를 보여준다.

- 3) 최적화해석으로 재료 투입을 감소할 수 있는 모델 4종을 예시로 제시하였으며, 구조해석을 수행하여 부피가 감소된 최적화 모델이 탄성영역 내에서 사용 가능함을 입증하였다.

Nomenclature

| A : | area, mm2 |

| E : | elastic modulus, MPa |

Subscripts

| I : | specimen orientation |

| 1 : | on-edge |

| 2 : | flat |

| 3 : | upright |

| INR : | inside ectsion |

| OTR : | outside section |

References

- J. Rho, S. Jeng, M. Kwak and D. Lee, “Rapid Prototyping with Vehicle Modeling Function and 3D Printer,” KSAE Annual Conference Proceedings, pp.2541-2544, 2009.

- Y. Choi, J. Shin, C. Yun, Y. Oh and K. Choi, “Dimensional Error According to Geometry Shape and Operating Condition of the 3D Printer Output,” KSAE16-Y0005, p.54, 2016.

- D. Lee and J. Lee, “Fabrication of the Strain Gauge Using 3–dimensional Printer,” KSPE 2018 Spring Conference, p.296, 2018.

- S. Kim and I. Kang, “A Study on the Development of a Novel Pressure Sensor based on Nano Carbon Piezoresistive Composite by Using 3D Printing,” Transactions of the Korean Society of Mechanical Engineers A, Vol.41, No.3, pp.187-192, 2017.

- S. Na, Q. Le, S. Wang, D. Sayat and S. Yang, “A Study on the Production and Control of Humanoid Dual Arm Robot Using 3D Printers,” KSFC 2018 Conference, pp.158-159, 2018.

-

J. Hwang, Y. Kim, H. Kim and K. Lee, “Evaluation of the Accuracy of Dental Prostheses Manufactured by Metal 3D Printer,” Journal of Welding and Joining, Vol.36, No.5, pp.70-74, 2018.

[https://doi.org/10.5781/JWJ.2018.36.5.9]

- https://www.eos.info/03_system-related-assets/material-related-contents/metal-materials-and-examples/metal-material-datasheet/aluminium/eos_alsi10mg_9011-0024_m290_material_data_sheet_flexline_07-18_en.pdf, , 2020.

- https://www.eos.info/03_system-related-assets/material-related-contents/metal-materials-and-examples/metalmaterial-datasheet/werkzeugstahl_ms1_cx/ms1/ms-ms1-m280_m290_400w_material_data_sheet_05-14_en.pdf, 2020.

-

T. Pereira, A. Patterson, Y. Lee and S. Messimer, “Critical Buckling Load of Thin-Walled Plastic Cylinders in Axial and Radial Loading: Overview and FEA Case Study,” engrXiv,

[https://doi.org/10.31224/osf.io/2mtfu]

- Abaqus Manual, Dassault Systemes, 2017.

- Optistruct Manual, Altair Engineering, 2017.