변속기 이중 주축에서 오일 홀 위치 및 형상에 따른 유량 분배 설계기술

Copyright Ⓒ 2021 KSAE / 184-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

A part of this paper was presented at the KSAE 2020 Spring Conference

Abstract

The dual main shaft of the transmission is an important component that must always be operated in the center of the automatic transmission under heavy, multi-functional conditions. Cooling and lubricating the contact parts inside the transmission are among the main roles of the dual main shaft to distribute the automatic transmission fluid(ATF) evenly to each part of the transmission system, and the distribution of ATF must match the required lowest flow rate. Failure to supply adequate flow rates to each contacting module will lead to reduced durability of the transmission due to insufficient lubricant supply. Moreover, over-estimated supply wastes more oil pump power, thus resulting in reduced fuel efficiency. Therefore, it is necessary that flow rates from each oil hole in the dual shaft system of the transmission are computed in advance. In this study, optimized flow rates are provided, depending on the shapes of the oil hole inside the dual shaft system with the help of CFD software(FLUENT). The shape design methods that can optimize distribution through oil holes are shown, and computational results are compared according to the design methods in the dual shaft structure of the transmission.

Keywords:

Automatic transmission, Automatic transmission fluid(ATF), Main shaft, Inner shaft, Outer shaft, Oil hole, Flow behaviors, Computational fluid dynamics, Numerical analysis키워드:

자동 변속기, 자동변속기 오일, 주축, 내축, 외축, 오일 홀, 유동, 전산 유체 역학, 수치해석1. 서 론

변속기의 동력 전달 효율은 차량의 연비와 밀접하게 관련되어 있어 동력 손실이 발생할 수 있는 인자 개선을 통해 효율을 향상시킬 방법에 대한 연구가 활발히 이루어지고 있다. 엄격해지고 있는 다양한 차량 관련 환경규제를 고려하여 자동차업계는 연비향상 기술 개발을 목표로 변속기 효율을 극대화하기 위한 노력을 기울이고 있다.1) 변속기 효율에 직접적인 관계를 갖는 변속기 오일 회로상의 변속기유 거동을 파악하고 적절한 공급 유량을 찾는 것은 변속기 효율 증진과 오일펌프 운영 전략을 위해 매우 중요한 기술이 되고 있다.2)

엔진의 동력을 전달받는 변속기는 그 성능을 온전히 발휘하기 위해서 윤활유 공급을 담당하는 윤활 시스템의 효율적 운영이 매우 중요하다. 그 중에서도 변속기 가장 중심부에 위치하고 있는 주축은 엔진의 동력을 직접 전달 받으며, 윤활유를 공급하며 내구성 및 효율에 직접적으로 관여하는 중요한 시스템이다. 주축에서의 변속기유 공급은 기본적으로 윤활 성능의 척도가 되는 윤활유 균등 분배를 목표로 내부 구성요소에 공급 유압력과 회전을 통한 축심 윤활을 하게 된다.3)

다양한 MT(Manual Transmission), AT(Automatic Transmission), DCT(Dual Clutch Transmission) 그리고 CVT(Continuously Variable Transmission) 등 여러 변속기 종류의 설계 구조에 따라 내⋅외경축의 다중 형상으로 존재하는 주축에 가공되어 있는 오일 홀의 지름, 개수, 위치에 따라 변속기 각 부로 공급되는 유체 거동이 다르게 나타난다. 그리고 오일 홀을 통해 각 부로 공급되는 오일의 양은 변속기의 각 구성요소 작동 성능에 많은 영향을 미친다. 적절치 못한 유량 공급은 기계적 접촉면의 마찰과 마모를 발생시켜 내구성 단축과 효율 저하를 야기하고 오일에 의한 드래그 토크를 증가시켜 동력 손실의 원인이 된다.4-6)

차량 구동 시 발진과 같은 저속의 고 토크 영역에서 사용되는 부품은 냉각 성능 및 윤활 성능을 증대하기 위해 일반적으로 타 부위보다 더 많은 유량 공급을 필요로 한다. 특히 가혹한 조건에 지속적으로 노출되는 부품은 타 부위보다 윤활측면에서 기본적으로 요구하는 공급량이 클 수 밖에 없다. 이러한 윤활 조건을 충족하기 위해 인접한 관련 오일 홀의 송출 유량 분석 및 개선이 중요하다.7)

본 연구에서는 변속기 주축의 타겟 오일 홀을 기준으로 지름, 각도 설계 변경을 적용하여 오일 공급량 조절을 통해 윤활 성능을 증대하고 오일 홀 형상에 따른 변속기유 거동 결과를 통해 주축 오일 홀 설계에 따른 공급 유량 분배 기술에 대해서 제시한다.8,9)

2. 연구 방법

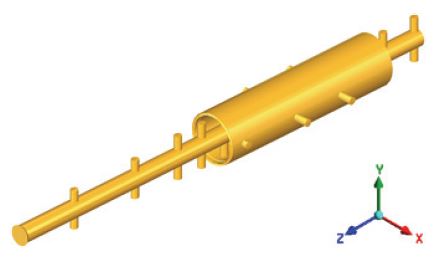

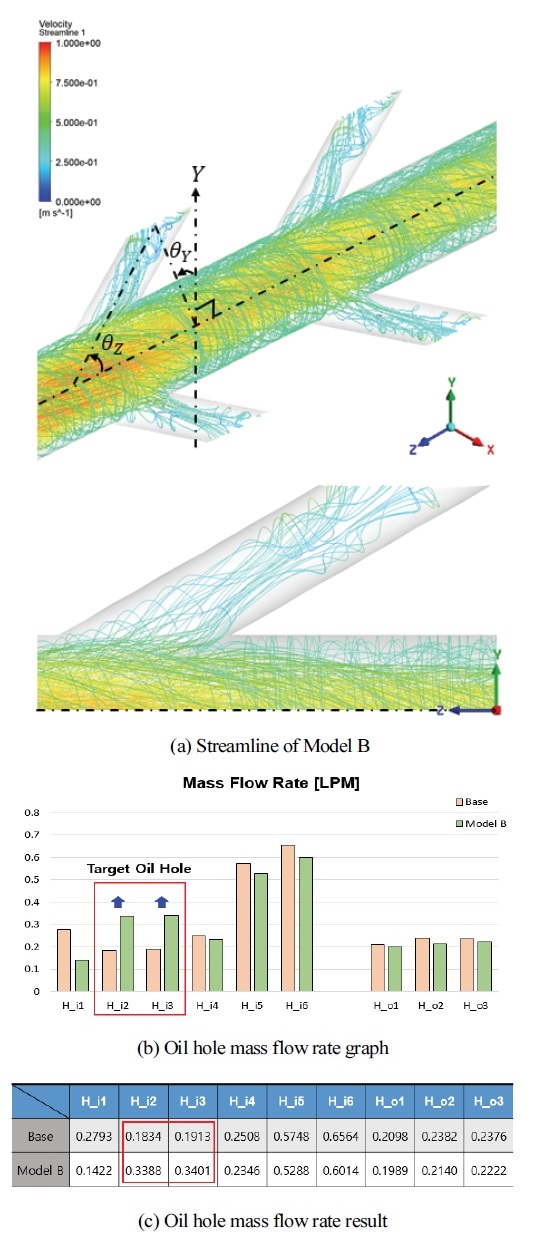

2.1 주축 기존 모델 설계

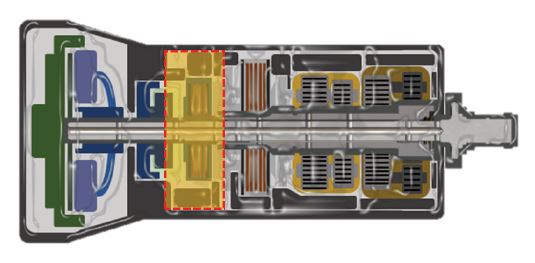

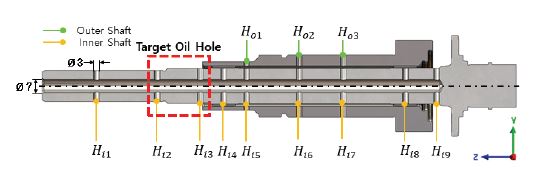

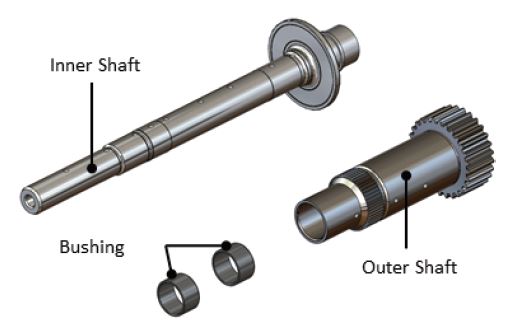

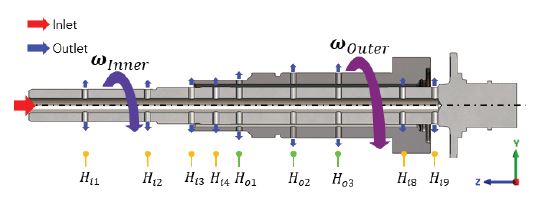

공급 유량 집중 분배를 위한 오일 홀 설계 변경 대상은 Fig. 1에서 가혹 조건에 지속적으로 노출되는 부품의 윤활을 담당하는 오일 홀을 목표로 한다. Fig. 2와 Fig. 3에서 확인할 수 있듯이 연구 대상이 되는 주축의 기본적인 형상은 2개의 축이 겹쳐진 Dual shaft 구조로 다른 회전 속도 조건으로 회전하게 된다. 내축의 내경은 Ø7이며, 총 9개의 관통형 오일 홀이 Ø3로 가공되어 있고 외축에는 3개의 오일 홀이 Ø3로 가공되어 있다.

2.2 주축 변경 모델 설계

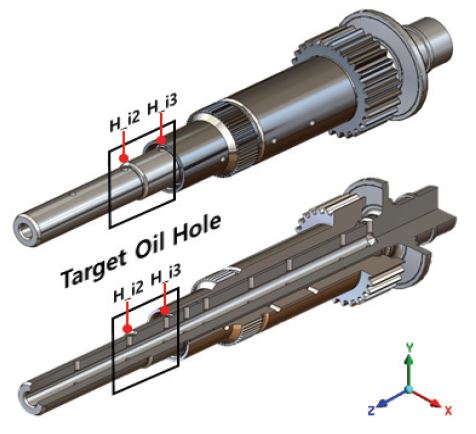

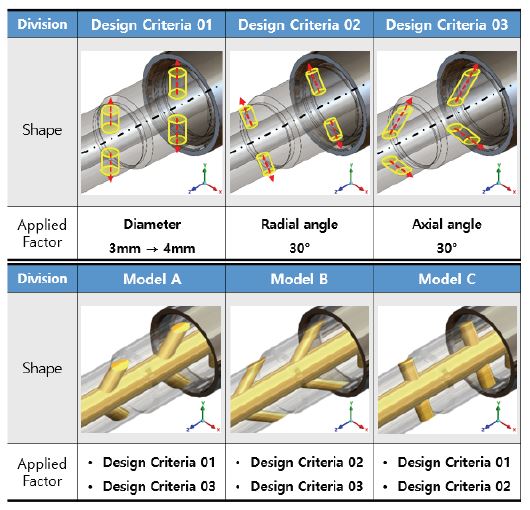

Fig. 4는 앞서 설명한 바와 같이 본 연구에서 대상이 되고 있는 이중 주축(Dual shaft)이 결합된 상태로 단면 형상을 통해 가공되어 있는 내부 유로와 오일 홀(Oil hole) 형상을 나타내고 있다. H_i2와 H_i3은 목표 오일 홀(Target oil hole)에 해당된다. Fig. 5는 본 연구에서 주축 내부 유로와 함께 설계 변경 인자가 적용된 오일 홀 형상을 가시화하였으며 주축 공급 유량 분배를 위해 사용된 설계 변경 인자 3가지(설계기준 01, 설계기준 02, 설계기준 03)와 해당 인자 3가지를 2가지씩 조합하여 모델링한 설계 인자 조합 모델 3가지(Model A, Model B, Model C)를 나타낸 것이다.

기존 주축의 오일 홀 형상을 기준으로 가혹한 조건에 지속적으로 노출되는 부위의 윤활유 공급을 담당하는 오일 홀을 목표로, 해당 오일 홀에 대하여 크게 3가지 설계 변경 인자를 적용한 주축을 모델링 한다. 3가지 설계 변경 인자 적용 후 목표 오일 홀로 송출되는 유량을 확인하고 각 인자가 공급 유량에 미치는 영향을 비교 분석한다.

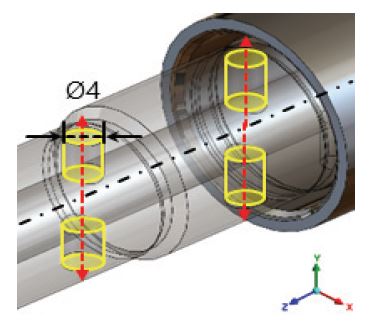

a) 설계기준 01(지름 변경)

설계기준 01은 지름 변경 인자로서 기존 오일 홀 지름 3 mm를 기준으로 4 mm로 1 mm를 증가시킨 지름 확장 설계 방법이다. 주축의 종류와 형태에 따라 오일 홀 지름 확장 한계치 마다 차이가 존재하지만, 이는 기존 오일 홀 대비 1 mm의 지름 확장이 송출 유량에 미치는 영향을 알아보기 위한 설계이므로 추가적인 지름 확장 치수에 대한 경우는 고려하지 않는다.

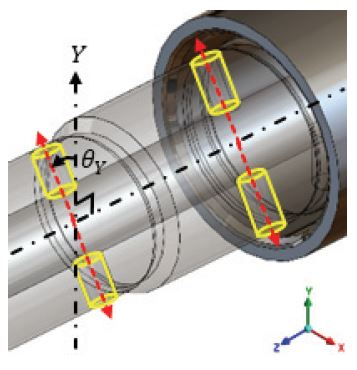

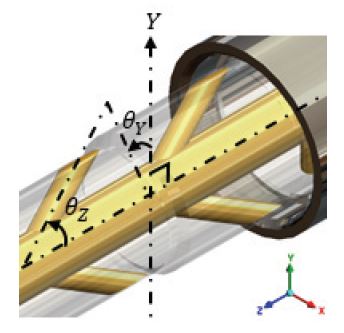

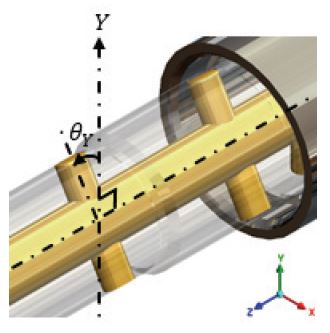

b) 설계기준 02(반경방향 각도 변경)

설계기준 02는 반경방향 각도 변경 인자로서 주축을 기준으로 수직 관통 가공되어 있던 오일 홀을 반경 방향으로 30°적용시킨 설계 방법이다. 일직선 상으로 배열되어 있던 오일 홀에 θY=30°가 적용된 오일 홀로 변경됨으로서 주축 내부 유체 거동이 변동하게 되며, 회전 방향으로 각도가 적용된 해당 설계 인자 적용이 유동에 미치는 영향에 대해 파악한다.

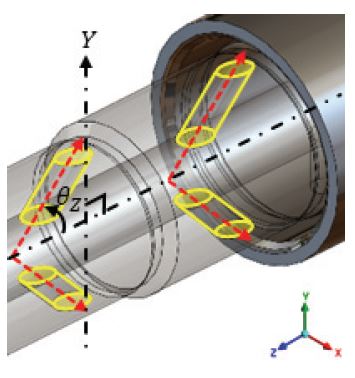

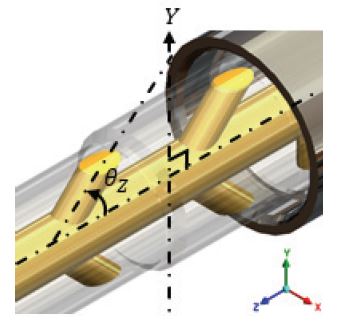

c) 설계기준 03(축방향 각도 변경)

설계기준 03은 축 방향 각도 변경 인자로서 주축을 기준으로 수직 관통 가공되어 있던 오일 홀을 축 방향으로 30°적용시킨 설계 방법이다. 수직으로 가공되어 있는 오일 홀은 중공축 유로를 따라 흐르는 윤활유에 유로 저항을 발생시킨다. 발생하는 유로 저항을 감소시키기 위해 유체의 진로 방향인 Z축을 기준으로 θZ=30°를 적용하여 유체 거동을 파악한다.

목표 오일 홀에 대하여 설계 변경 인자 3가지를 2가지씩 조합하여 적용한 총 3개의 주축을 추가적으로 모델링한다. 동일한 해석 조건에서 설계 변경 인자가 조합된 모델 3가지 Model A, Model B, Model C의 유동 해석 결과를 통해 송출 유량을 확인하고 유체의 내부 거동에 대해 비교 분석한다. 또한 유동 해석 결과를 통해 공급 유량 집중 분배가 가능하기 위한 필요 설계 변경 인자를 비교하여 확인한다.

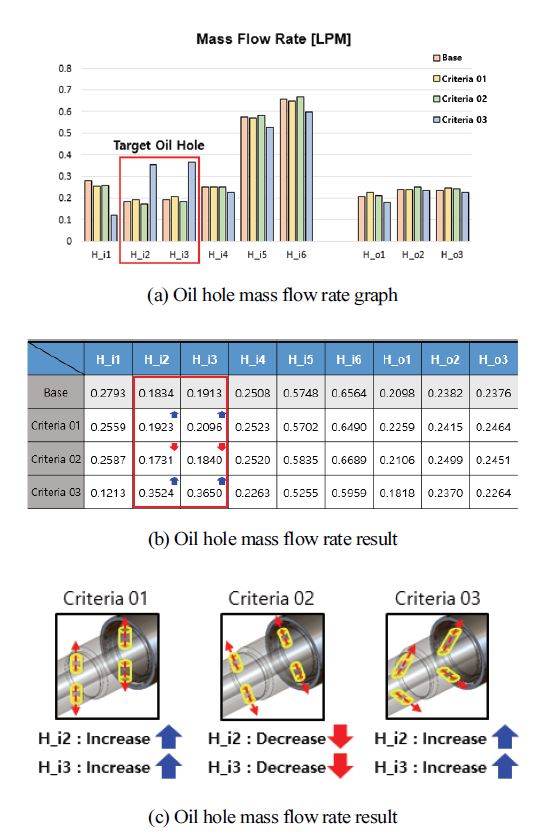

a) Model A

설계기준 01과 설계기준 03을 조합하여 오일 홀 지름이 4 mm, 축 방향 각도 θZ=30°가 목표 오일 홀(H_i2, H_i3)에 적용된 모델이다.

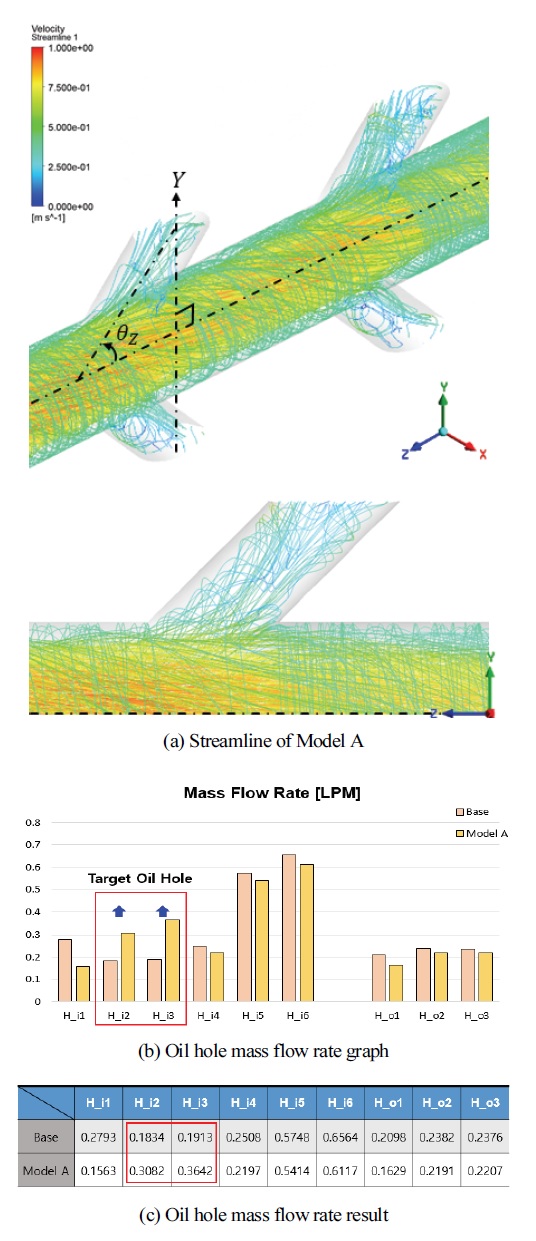

b) Model B

설계기준 02와 설계기준 03을 조합하여 반경 방향 각 θY=30°, 축 방향 각도 θZ=30°가 목표 오일 홀(H_i2, H_i3)에 적용된 모델이다.

c) Model C

설계기준 01과 설계기준 02를 조합하여 오일 홀 지름이 4 mm, 반경 방향 각도 θY=30°가 목표 오일 홀(H_i2, H_i3)에 적용된 모델이다.

3. 유동 해석조건 및 결과

변속기 주축을 기준으로 내부 공간 형상이 곧 유동 해석의 모델이므로 Fig. 12와 같이 주축 공동(Cavity)에 대한 유체 모델링을 진행한다. 윤활유가 주축 내부 유로를 따라 흐를 때 형성되는 형상이며 동일한 해석조건으로 기존 모델을 포함한 총 7개의 모델(설계기준 01, 02, 03, Model A, B, C)에 대한 유동해석을 진행하여 송출 유량을 비교 분석하였다.

3.1 유동해석 조건

유동해석을 위해 상용 해석 프로그램인 ANSYS FLUENT를 사용하였으며, 생성한 Tetrahedron mesh 개수는 245,840개이다. 입력 유량은 2.884 LPM이며 H_i1∼H_i4, H_i8∼H_i9, H_o1∼H_o3 총 9개의 수직 관통형 오일 홀에서 윤활유가 송출된다. 해당 9개의 오일 홀 Outlet 조건은 대기압으로 설정하였다. 또한, 해석의 신뢰성을 높이기 위해 다상 유동(Multi-Phase flow) 및 중력 조건(Gravity consideration)을 적용 후 진행하였으며 차량 구동 시 가혹한 조건에 해당되는 엔진 회전수를 적용하여 내축의 회전속도는 2000 RPM으로 설정하였다. 외축의 회전속도는 1500 RPM으로 설정하고 내축과의 상대 회전 속도가 발생하도록 유동 환경을 구성하였다.

3.2 유동해석 결과

설계 변경된 오일 홀에 6가지에 대하여 유동해석을 진행하고 각 설계 변경 인자가 송출 유량에 미치는 영향을 확인한다. 6가지 모델의 변속기유 윤활유 공급 유량 분배 결과에 대해 확인하고 형상에 따른 주축 내부 유체 거동을 파악하여 공급 유량 분배 측면에서 효율을 증대시킬 수 있는 설계 변경 인자를 비교 분석하였다.

기존 모델 및 설계 변경 인자 3가지 모델의 목표 오일 홀 송출 유량을 비교한다. 동일한 공급유량임에도 적용된 설계 인자에 따라 송출되는 유량에서 차이를 보였다.

a) 설계기준 01(지름 변경)

목표 오일 홀(H_i2, H_i3)에서 송출 유량이 기존 모델 대비 미세하게 증가하였다. 타 오일 홀 대비 약간의 유량 증대를 위한 목적으로는 적용이 가능하겠지만, 미미한 증가량으로 인해 공급 유량 집중 분배 측면에서 가혹한 영역으로 다량의 윤활유를 공급하기 위한 목적으로는 적절하지 않으며, 효과적인 유량 증대를 위해서는 타 설계 변경 인자와 조합이 필요하다.

b) 설계기준 02(반경 방향 각도 변경)

기존 모델 오일 홀 대비 목표 오일 홀(H_i2, H_i3)의 송출 유량이 오히려 감소하였으며 공급 유량 집중 분배 측면에서 효율 증대를 위한 방법으로 단일 설계 인자로 적용된다면 무의미한 수준의 설계 방법임을 확인하였다. 설계기준 01과 마찬가지로 타 설계 변경 인자와 조합을 통해 유량 증대를 도모해야한다.

c) 설계기준 03(축 방향 각도 변경)

기존 모델 오일 홀 대비 목표 오일 홀(H_i2, H_i3)의 송출 유량이 각각 약 2배정도 증가함을 보였고, 3개의 모델 중에서 공급 유량 집중 분배 측면에서 가장 효율적인 설계 변경 인자임을 확인하였다.

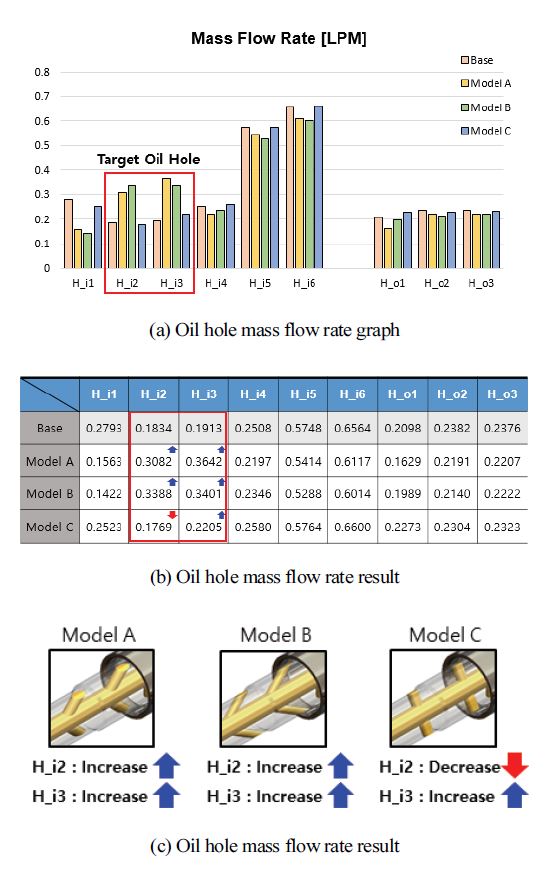

3가지 설계 변경 인자를 2가지씩 조합하여 모델링한 Model A, Model B, Model C 유동 해석 결과이다. 각 모델 별 Streamline을 통해 윤활유가 주축 내부 유로에서 형성하고 있는 유동 형태를 파악 할 수 있다. 기존 주축 오일 홀 형상을 기준으로 설계 변경 인자의 조합에 따라 목표 오일 홀에서 송출되는 유량을 정량적으로 비교 분석하였다. 목표 오일 홀에서 송출되는 유량의 변화는 타 오일 홀의 송출 유량과 유기적으로 관련되어 있다. 집중 분배 측면뿐만 아니라 주축 전체 균등 분배 측면에서도 충분히 활용 될 수 있다. 마지막으로 3가지 모델을 동시에 비교함으로서 공급 유량 분배 측면에서 효율적인 인자를 확인하였다.

Model A는 지름 변경(설계기준 01), 축 방향 각도 변경(설계기준 03)이 조합된 모델로 유체의 진행 방향으로 가공된 축 방향 각이 적용되어 원활하게 오일 홀을 따라 송출되는 유체 거동을 확인 할 수 있다. 목표 오일 홀 송출 유량은 기존 모델 오일 홀 대비 H_i2가 1.7배, H_i3가 1.9배 증가함을 확인 할 수 있다.

Model B는 반경 방향 각도 변경(설계기준 02), 축 방향 각도 변경(설계기준 03)이 조합된 모델로 Model A와 비슷한 유체 거동을 확인 할 수 있다. 다만, 홀 자체의 지름과 깊이가 다르기 때문에 목표 오일 홀 송출 유량은 기존 모델 대비 H_i2가 1.8배, H_i3가 1.8배로 미세한 차이를 확인 할 수 있다.

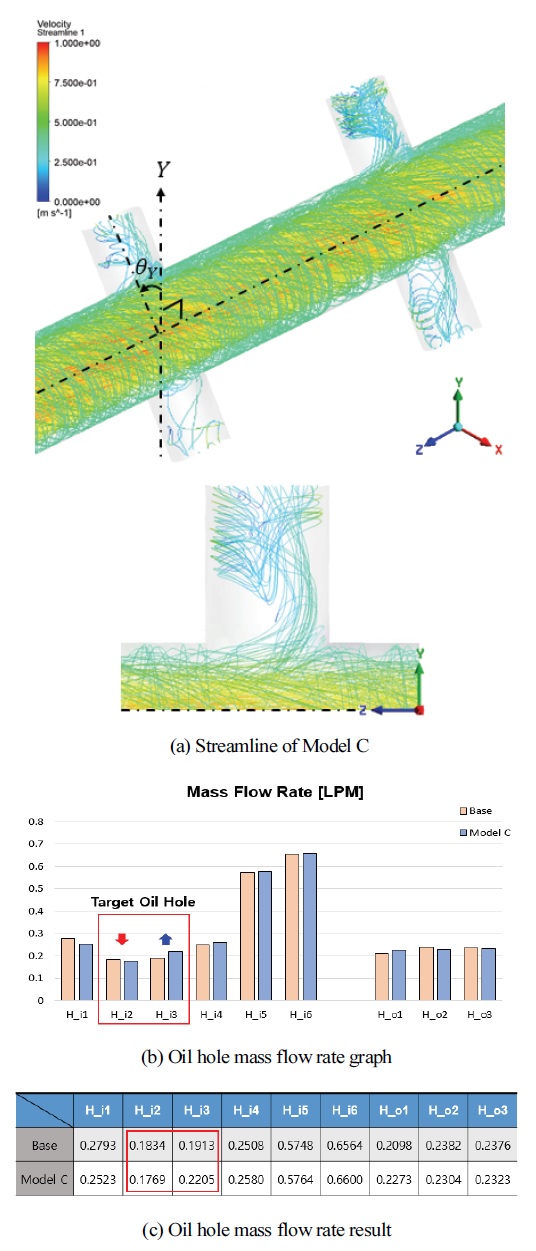

Model C는 지름 변경(설계기준 01), 반경 방향 각도 변경(설계기준 02)이 조합된 모델로 수직 유로 구조 때문에 오일 홀 내부에서 편향된 유동이 형성되는 것을 확인 할 수 있다. 송출 유량은 H_i3가 1.15배로 미세하게 증가하였으나 H_i2가 0.96배로 감소하였다.

Fig. 18은 위의 3가지 모델을 기존 모델과 함께 비교한 것이다. Model A와 Model B는 설계 변경 인자가 적용된 목표 오일 홀에서 송출 유량이 평균 1.8배로 증가하여 공급 유량 측면에서 효과적인 것을 확인 할 수 있다. Model C의 경우 H_i3홀의 송출 유량이 1.15배로 증가 하였으나 그 양도 미미할 뿐만아니라 H_i2의 송출 유량의 감소로 설계 인자 적용 전 모델과 큰 차이를 확인 할 수 없다. 따라서 설계기준 02는 단일 설계 인자로 적용 시 큰 효과를 볼 수 없으며, 다른 인자와 조합할 경우에도 그 효과는 미약한 것을 알 수 있다. 반면, 설계기준 03이 적용된 모델들은 모두 송출 유량이 증가함을 알 수 있었고 해당 설계 인자는 공급 유량 증대 측면에서 설계 시 필수적으로 적용되어야 효과적인 것을 확인하였다.

4. 결 론

본 연구에서는 가혹한 조건에 지속적으로 노출되는 변속기 특정 부위로 원활한 유량 공급 방법을 찾기 위해 주축의 오일 홀에 대한 설계 변경을 적용하고 각 설계 인자가 적용된 형상에 대하여 유동해석을 진행하였다. 또한 각 인자들을 조합한 형태로 주축을 모델링하고 유동해석을 진행하여 최적의 공급 유량 분배를 위한 최적의 설계 인자 조합을 확인한다. 이를 통하여 적절한 유량 공급을 통해 변속기의 동력손실을 줄이고 효율을 증대시키기 위한 설계 방법을 제시 할 수 있다.

- 1) 설계기준 01 지름 변경 모델은 공급 유량에 미세한 증가가 있었지만 기존 오일 홀과 비교하였을 때 효과는 동등한 수준임을 확인 할 수 있다.

- 2) 설계기준 02 반경 방향 각도 변경 모델은 공급 유량에 미세한 감소가 있었으며, 단일 설계 인자로 적용될 경우 무의미한 수준임을 확인 할 수 있다.

- 3) 설계기준 03 축 방향 각도 변경 모델은 공급 유량이 기존 오일 홀 대비 약 2배 이상 증가하였으며, 유량 증대 측면에서 긍정적인 영향을 미치는 설계 인자임을 확인 할 수 있다.

- 4) 설계기준 01과 설계기준 03이 조합된 Model A의 목표 오일 홀의 송출 유량은 기존 오일 홀 대비 H_i2는 1.7배 증가, H_i3는 1.9배 증가한 것을 확인 할 수 있다.

- 5) 설계기준 02와 설계기준 03이 조합된 Model B의 목표 오일 홀의 송출 유량은 기존 오일 홀 대비 H_i2는 1.8배 증가 H_i3는 1.8배 증가한 것을 확인 할 수 있다.

- 6) 설계기준 01과 설계기준 02이 조합된 Model C의 목표 오일 홀의 송출 유량은 기존 오일 홀 대비 H_i2는 0.96배 감소하였으며 H_i3는 약 1.15배 증가하여 공급 유량 측면에서 효과가 미약하거나 거의 동등한 수준임을 확인 할 수 있다.

- 7) 본 연구의 유동해석 결과를 통하여 주축의 오일 홀 형상은 공급 유량에 영향을 미치는 인자라는 것을 확인하였고 주축의 오일 홀 형상은 설계기준 조합에 따라 송출 유량의 효과가 상이해 진다는 것을 알 수 있다.

- 8) 본 연구의 결과를 통하여 주축의 오일 홀 형상은 설계기준 조합에 따라 필요 한 공급량을 조절하는 설계가 가능하게 되므로 목표 윤활 성능측면에서 개선이 가능하다. 또한 기본적인 공급 유량에 대해 설계가 가능하므로 MOP(Mechanical Oil Pump), EOP(Electric Oil Pump)에서 발생하는 동력 손실을 감소하여 변속기 전체 동력 전달 효율 증대의 가능성을 확인 할 수 있다.

Acknowledgments

이 연구는 한국연구재단(2018R1D1A1B07043950)과 BK4Plus의 지원을 받아 진행한 연구결과입니다.

References

-

J. Y. Hwang, S. H. Jo, T. H. Wi and W. C. Son, “Development of Two Oil Pumping System for Automatic Transmission,” SAE 2014-01-1766, 2014.

[https://doi.org/10.4271/2014-01-1766]

-

K. Kannan, G. Veeramurthy and M. Yamazaki, “Modeling and Validation of a Transmission E-Pump for Application in Hybrid Vehicles,” SAE 2019-01-0349, 2019.

[https://doi.org/10.4271/2019-01-0349]

-

Z. Cao, Y. Chen, T. Su, H. Liu and L. Zang, “Improvement in DCT Shaft Lubrication through CFD Method,” SAE 04-11-03-0011, 2018.

[https://doi.org/10.4271/04-11-03-0011]

-

J. M. Kong and S. Y. Jang, “Temperature Analysis of Wet Clutch Surfaces During Clutch Engagement Processes Based on Friction Pad Patterns,” Int. J. Automotive Technology, Vol.21, No.4, pp.813-822, 2020.

[https://doi.org/10.1007/s12239-020-0079-7]

-

D. W. Kim and S. Y. Jang, “DCTF Flow Distribution Design in Clutch Packs of Wet DCTs,” Int. J. Automotive Technology, Vol.21, No.2, pp.527-533, 2020.

[https://doi.org/10.1007/s12239-020-0050-7]

- J. S. Park, D. H. Oh, D. J. Lee, H. S. Kim, S. Y. Jang, K. S. Han and J. S. Kim, “A Study on the Lubrication Behaviors of Automatic Transmission Fluid inside the Main Shaft through the Oil Holes by Fluent,” KSAE Spring Conference Proceedings, pp.547-552, 2007.

-

S. W. Cheng, W. J. Yang and C. C. Ling, “An Experimental Investigation of Lubricant Main Shaft Interaction and Dry out in an Automatic Transmission Model,” SAE 981447, 1998.

[https://doi.org/10.4271/981447]

- J. H. Ko and S. Y. Jang, “Optimized Design of the Flow Distribution by the Shapes and Locations of Transmission Main Shaft Oil Hole,” KSAE Fall Conference Proceedings, p.120, 2019.

- J. H. Ko and S. Y. Jang, “A Study on the Design of the ATF Distribution by the Shapes of Automatic Transmission Main Shaft,” KSAE Spring Conference Proceedings, p.106, 2020.