수치해석을 이용한 전기자동차 에너지효율 예측 모델 연구

Copyright Ⓒ 2021 KSAE / 184-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper is a study on making an energy efficiency prediction model for electric vehicles by using numerical simulation. However, since the current methods for testing and evaluating the energy consumption efficiency of electric vehicles have limitations, including resources and time, it is necessary to examine the development of models that can predict the energy consumption efficiency of electric vehicles. In response, this study conducted a numerical analysis to predict the energy efficiency of electric vehicles through the CRUISE program of AVL. To verify the accuracy of the simulation model, the dynamometer test results were compared to the simulation results, and the Unified Diagnostic Services(UDS) protocol was used to acquire internal data for electric vehicles. The reliability of the simulation model was secured after comparing data, such as motor speed, battery voltage/current, state of charge(SOC), regenerative braking power generation, and total driving distance of the test vehicle, with those from the dynamometer experiment and the simulation model.

Keywords:

Electric vehicle, Energy efficiency, Numerical simulation, Multi cycle test, State of charge키워드:

전기자동차, 에너지효율, 수치해석, 복합사이클시험, 충전상태1. 서 론

최근 자동차산업은 기후변화의 원인이 되는 온실가스 감축 및 미세먼지의 저감 등 전 세계적으로 이슈가 되는 환경문제에 대응하기 위하여 대변혁이 진행 중이다. 특히, 4차 산업혁명과 ICT융합기술을 통하여 주요 자동차 생산업체들은 전기자동차로 대표되는 미래자동차 중심으로 하는 경영 전환이 빠르게 추진되고 있다.

미국의 대표적인 자동차 생산업체인 GM은 앞으로의 자동차산업을 CASE(Connected, Autonomous, Shared & Services, Electric)시대로 규정하고, 2018년도부터 북미 공장에 인력을 감축하고, 대형차 중심의 전기자동차 개발 전략으로 선회하였으며 자율주행차에 집중적으로 투자하고 있다. 유럽을 대표하는 BMW 그룹은 ACES(Automated, Connected, Electrified, Shared)를 제시하고, 2021년 완전 자율주행차를 목표로 인텔 및 모빌아이 등 IT 기업과 협력하여 집중적인 투자를 하고 있다. 또한 자동차 주요 생산국은 내연기관 자동차의 판매금지 정책을 추진하며 전기자동차 보급률을 확대하고 있다.

국내 자동차산업도 내연기관 자동차에서 전기 동력을 중심으로 하는 패러다임의 급격한 전환으로 인하여 2030년에는 내연기관 자동차(ICEV), 하이브리드 자동차(HEV), 전기자동차(EV), 수소전기자동차(FCEV) 등이 공존할 것으로 예측되고 있다.1)

우리나라 정부는 2020년부터 모든 국가가 참여하는 신기후체제의 근간이 될 파리협정(Paris Agreement, 2015.12)에서 약속한 국가 온실가스 감축과 국내의 미세먼지 관리강화 및 에너지전환 등 국정과제를 이행하기 위하여 「2030 국가 온실가스 감축 기본 로드맵 수정안」과 「제2차 계획기간(2018~2020년) 국가 배출권 할당계획 2단계 계획」을 최종 확정하였다.2) 이중 수송부문의 주요 내용으로는 전기자동차를 2030년까지 기존 계획이었던 100만대에서 300만대로 보급을 수정 확대하고, 친환경 대중교통의 확충과 자동차⋅선박⋅항공기 연료효율 등을 개선하여 온실가스를 약 3,100만 톤 감축하는 것이다.

이와 같이 급변하는 자동차산업에 대응하기 위하여 정부는 「미래자동차 산업 발전 전략」을 수립3)하여 ① 친환경차 세계시장 선도, ② 자율주행차 미래시장 선점, ③ 미래차 서비스시대 준비, ④ 미래차 생태계 조기 전환을 주요 내용으로 발표하였다. 즉, 내연기관 자동차 중심의 산업에서 탈피하여 전기⋅수소차를 중심으로 전환하여 미래자동차 세계 시장 선점을 목표로 하였다.

세부적인 내용으로 2030년까지 모든 차종을 전기 및 수소차로 범위 확대를 목표로 하고 있으며, 특히 전기자동차의 경우에 지속적으로 에너지효율 중심으로 보조금과 세제 지원을 개편하여 제작사들의 기술 개발을 유도한다. 이를 통하여 2025년까지 전기자동차의 1회충전 주행거리를 기존 400 km에서 600 km로 확대하고 충전 속도는 3배 이상 향상을 목표로 하여 약 1.5만기를 추가 구축할 예정이다. 최종적인 목표는 2030년 전기⋅수소차를 국내 신차 판매 비중을 33 %까지 도달 전기⋅수소차 국내 신차 판매비중을 33.3 %까지 도달하는 것이다.

또한, 전기자동차는 충전소 보급사업에 의한 충전인프라 구축 확대 및 보조금 지급과 제작사의 기술개발 등의 성장에 따라 보급률이 매년 크게 증가하고 있다. 이에 정부는 미세먼지 관리 종합대책에 따라 국가 미세먼지 저감을 위하여 2022년도 전기차 35만대 및 충전인프라 1만기를 추가 보급하는 목표를 설정하였다. 이에 급격하게 보급되고 있는 다양한 전기자동차의 에너지효율 예측 및 평가하는 방안은 수송부문에 대한 국가 에너지절감 정책을 위하여 필요하다. 특히, 현행 전기자동차 에너지소비효율 시험평가 방법4,5)은 소요되는 인력 및 자원, 시간 등의 한계가 존재하기 때문에 전기자동차 에너지소비효율을 예측하는 모델 개발 연구가 필요하다.6) 특히, 자동차 에너지 효율 예측 모델은 기존의 내연기관 차량 뿐만 아니라 하이브리드 차량에도 적용되어 연구되어 왔고 최근에는 전기자동차에도 적용하여 연구가 진행되고 있다.7)

이에 본 연구는 상용해석프로그램인 AVL사의 CRUISE 프로그램을 이용하여 전기자동차의 에너지효율 예측을 위한 수치해석 연구를 수행하였고 현행 전기자동차 에너지효율 평가 관리제도에 개발한 예측 모델을 활용한 시뮬레이션 방법의 적용 가능성을 검토하였다.

2. 전기자동차 일충전 주행거리 평가

2.1 차대동력계 Logging System 구축

본 연구에서 전기자동차의 내부데이터 취득을 위하여 UDS(Unified Diagnostic Services) 프로토콜을 이용하였다. 기존 내연기관 차량의 동력시스템 데이터의 경우 배출가스 규제의 일환으로 OBDⅡ(On Board Diagnostics)규격을 통한 차량 배출가스 관련 데이터 제공이 의무화 되었다. 반면 전기자동차의 에너지 효율 계산에 필요한 동력 시스템 관련 데이터 및 회생제동 데이터는 기존 OBDⅡ 규격에 포함되지 않는다. 따라서 전기자동차의 경우 기존 OBDⅡ 데이터만을 이용하여 차량 에너지 효율을 계산하는 것은 불가능하다. UDS 프로토콜의 경우 배출규제와 관련 없는 차량 전반에 걸친 다수의 CAN(Controller Area Network)통신 데이터 신호를 포함 하고 있으며, 이 UDS 프로토콜내의 CAN신호에 대한 식별이 가능하다면 OBDⅡ에서 제공하지 않는 데이터의 취득이 가능해진다. 본 연구의 실험차량의 경우, 에너지 효율 계산이 필요한 전반적인 데이터는 이 UDS 프로토콜 내에 있음이 확인되었다.

본 연구에서는 기존 OBDⅡ에서 데이터 전송에 있어 사용하는 ISO 15765-4의 규격이 아닌, UDS 데이터 전송에 사용되는 ISO 14229 CAN-Bus 국제 표준 규격의 CAN통신을 사용하여 UDS 데이터를 취득하였다.

취득 항목으로는 전기자동차 내부데이터의 선별은 전기자동차의 에너지 효율에 직접적인 영향을 미치는 모터, 배터리, 회생제동, 차량 기본정보 관련 데이터를 수집하였으며, Table 1에 선별항목을 나타내었다.

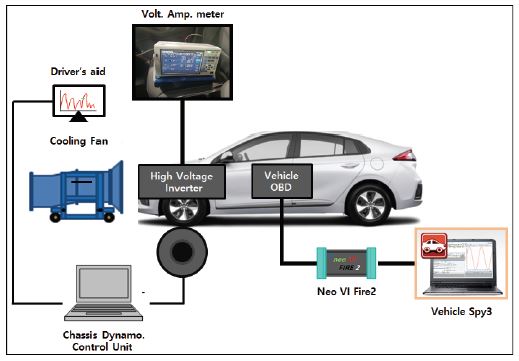

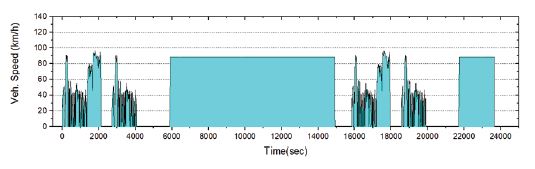

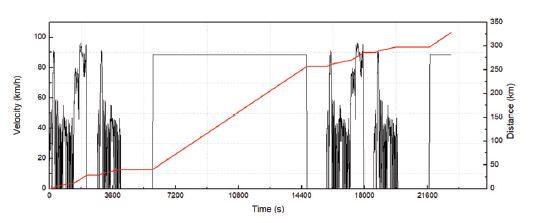

본 연구는 차량동력계에서 시험을 진행하였으며, 시험차량의 상세제원은 Table 2에 나타내었다. MCT 모드는 UDDS1모드, HWFET모드, UDDS2모드, CSC모드의 2회 반복으로 구성되어 있으며, SOC(State Of Charge)가 0 %에 도달하는 시점을 종료시점으로 정하여 시험을 수행하였다. 첫번째 CSC 구간의 종료시점은 SOC가 23 %에 도달하는 시점을 기준으로 종료하였다. Fig. 1에서는 차량시험의 계략도를 나타내었다. Fig. 2에서는 본 연구에서 진행한 MCT모드의 속도프로파일을 나타내었다. 전류적산계에서는 실시간 전류, 전압 데이터를, Vehicle Spy3에서는 앞서 언급한 선별데이터를 취득하였다.

본 연구에서는 IntrepidCS社의 NeoVI fire2 모델과 이와 연동되는 Vehicle Spy3 Logging 프로그램을 사용하였으며 진단기는 GIT사의 G-scan2 모델을 사용하였다. 본 연구에서는 진단기가 차량과 통신하는 방식을 이용하여 차량에 특정 Arb.ID를 통하여 데이터를 요청하고, 수신된 데이터의 Byte위치를 정하여 지속적으로 데이터를 Logging 하는 방식을 사용하였다. 시험차량의 경우 ECU에서 요청받은 데이터만을 송신하기 때문에 요청코드만 식별 가능하다면, 목표데이터를 취득이 용이하다. 목표데이터 선별 및 통신확인 단계에서는, 차량과 진단기 사이의 실시간 통신을 Vehicle Spy3를 통하여 Logging을 진행하였다.

2.2 수치해석 평가

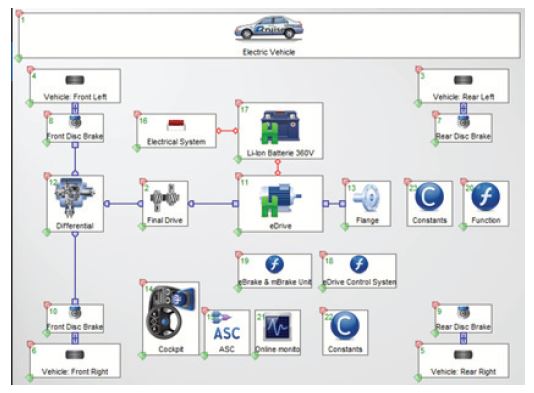

본 연구를 수행함에 있어 최근 많이 사용되고 있는 AVL사의 CRUISE 프로그램을 기반으로 하여 연구대상 차량의 제원 및 계산에 필요한 정보를 입력하고 필요한 모델을 구성하고 연동하여 계산을 수행하였다. 이 프로그램은 상용툴(Commercial tool)이며 사용하는 유저의 편의를 위해 다양한 GUI(Graphic User Interface) system을 제공하며 기본적으로 제공되는 차량 모델 외에도 필요한 부분은 사용자가 새로운 모델을 추가하여 반영할 될 수 있도록 구성하였다. Fig. 3은 전기자동차 에너지효율 예측을 위하여 구성한 차량 모듈 개략도를 나타내었다.

차량 동력 시스템 모델링 프로그램은 전처리기(Pre-processor), 주 계산부(Main-processor) 및 후처리기(Post-processor)로 구성되어 있다. 전처리기(Pre-processor)는 차량 시뮬레이션 수행에 필요한 기본적인 데이터를 읽어들이는 역할을 수행한다. 기초 Input 데이터로는 차량 치수, 주요 컴포넌트의 성능곡선 및 제어전략 등이 있으며 원활한 계산을 위해 입력된 정보를 필요한 형태의 단위로 변환하거나 기초적인 계산을 수행하기도 한다. 특히 모터효율 맵 데이터는 각 시간에서의 에너지 소비율 및 배터리 SOC 예측에 필수적이므로 반드시 입력되어야 한다. 주계산부(Main-processor)는 차량 동역학 모델은 각 시간에서 차량에 필요한 총 견인력을 계산하고 이와 같은 힘을 발생시키기 위해서는 엔진이 어떠한 구동점에서 운전되어야 될 지에 대한 예측을 수행한다. 이를 기반으로 하여 각 시간에서 소비되는 에너지량을 산정하게 되며 이 밖에도 차량을 구성하고 있는 주요 컴포넌트의 구동 상태를 예측한다. (차량에 작용하는 공기저항력, 타이어에 작용하는 구름저항력 등) 후처리기(Post-processor)는 계산된 결과를 표와 그래프 등의 다양한 형식으로 제공하여 연구자가 원하는 형태의 데이터 정리가 용이하도록 한다. 차량의 기본 치수 및 중량이 기입되며 이를 기반으로 하여 전륜과 후륜 걸리는 수직힘을 계산한다.

이는 추후 차량의 구름저항 계산에 활용되며 전륜과 후륜에서의 모멘트 평형식을 통해 정의되고 차량 타이어에 작용하는 수직힘 지배방정식 및 계산에 반영되는 주요 차량 치수는 아래와 같다.8)

Fx,y,f,ax: front axis load(N)

Fx,y,r,ax : rear axis load(N)

αU : inclination(rad)

αV : vehicle acceleration(m/s2)

FV,lift,f : lift force of front tire(N)

FV,lift,r : lift force of rear tire(N)

mV,act : vehicle weight(kg)

차량동역학 모델은 각 Time step마다 차량에 필요한 총 견인력을 산정해야 하며 이는 하단의 수식과 같이 차량이 가속에 필요한 힘, 구름저항력, 공기저항력, 노면경사로 인해 발생하는 중력 및 동력부 전달 손실력의 합으로 정의할 수 있다.

Ftotal,driving : total driving force(N)

Faccel : acceleration & deceleration force(N)

Fv,air : aerodynamic drag force(N)

Fv,rr : tire rolling resistance force(N)

Fincl : inclination force(N)

Ff,pt : friction loss in powertrain lines(N)

실제 도로조건에서의 노면의 기울기가 크지 않거나 차대동력계의 시험 조건을 모사할 경우에는 노면경사로 인한 동력 손실량은 계산에 반영되지 않으며 저속영역에서는 구름저항과 공기저항이 계산 결과에 미치는 영향이 크지 않다.

구름저항은 SAE(J1269),9) (J2452)10)에서 제안한 차량 중량, 타이어 압력 및 주행속도로 정의되어지는 수식을 통해 계산하였고 구름저항 계산 과정에서 전륜과 후륜에 작용하는 수직힘이 반영되며 차량의 중량이 증가할수록 구름저항은 증가하는 경향을 보인다. 이와 같은 수식은 차량의 모든 동력 컴포넌트에서 발생하는 손실을 고려하여 시뮬레이션을 수행할 수 없을 경우에도 차량의 주행저항을 효과적으로 모사할 수 있는 방법으로 분석된다. 공기항력으로 인한 저항은 차량의 전면적과 공기항력(Drag coefficient)에 대한 항으로 정의된다. 공기항력의 경우 차량설계에 따라 다소 차이가 있으나 대략 0.3 내외의 값을 가지는 것으로 분석되고 차량 풍동 시험 등을 통한 상세 데이터가 있다면 고속주행 조건에서의 시뮬레이션 정확도를 향상하는데 큰 도움이 될 것으로 판단된다.

전기자동차에서는 회생제동기능이 있어 차량이 감속할 때 발생하는 휠 토크를 배터리 충전에 사용하여 전력을 추가 확보한다. 따라서 회생제동모델이 전기자동차 에너지효율을 예측하는데 아주 중요한 모델이고 회생제동 전력량이 주요 변수로 작용한다. 본 연구에서 사용한 회생제동모델은 차량 감속 시 회생제동을 통한 발전 토크 생성 모델은 Braking toque와 Regeneration motor torque로 나누어 구성하였다. Braking torque는 브레이크에서 제동에 의해 생성되는 휠 토크이고 Regeneration motor torque는 실제 모터에서 발전에 활용되는 토크이다. 그리고 브레이크 압력이 회생제동 발전용량을 초과할 경우 Disk brake module로 회생제동에 사용된 브레이크 압력을 차감한 브레이크 압력 전달이 되도록 모델을 구성하였다.

차량 동역학 기반 시뮬레이션 모델을 구성하기 위해서 차량을 구성하고 있는 주요 컴포넌트 모듈을 구성하여 물리적 또는 데이터 연결을 수행하였다. 전기자동차 성능 예측 모델의 주요 컴포넌트는 모터(Motor), 배터리(Battery), 인버터(Inverter), 종 감속기(Final drive), 차동기어(Differential) 휠/타이어(Wheel/Tire), 브레이크(Brake), 차량(Vehicle) 등이 있으며11) 예측 정확도가 높은 전기자동차 모델을 구성하기 위해서 각각의 구성요소 모듈에 최대한 정확한 정보를 입력해야 한다.

본 연구의 전기자동차 에너지효율 예측 모델은 차대동력계 실험 데이터와 비교분석을 통하여 검증하고 신뢰도를 높이는 연구를 수행하였다. 차대동력계에서 획득한 실험 데이터와 수치해석으로 계산된 데이터를 상호 비교분석하여 전기자동차 에너지효율 예측 모델의 정확도 검증이 가능하다. 대표적인 분석 변수로 모터 회전속도, 배터리 전압, 전류, SOC, 회생제동 발전량, 1회 충전 주행거리, 에너지소비효율 데이터 등이 있다.

본 연구에서는 차대동력계 시험을 수행하였고 이를 통해 취득한 실험데이터와 전기자동차 에너지효율 예측 모델 해석 결과를 비교/검증하여 해석모델의 신뢰성을 확보하였다.

3. 결과 및 고찰

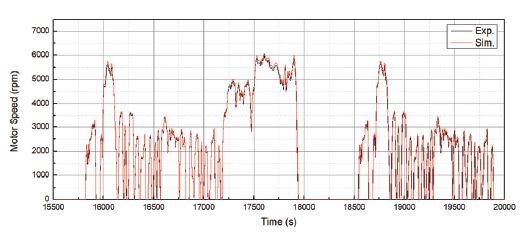

Fig. 4는 시험차량의 모터회전속도 해설결과를 나타낸 그림이다. 검은색 실선이 차대동력계로 실험한 결과이고 빨간색 실선이 개발된 전기자동차 에너지효율 예측 모델로 해석한 결과이다. 그래프에서 보여지는 바와 같이 실험결과와 해석결과가 잘 일치하는 결과를 볼 수 있다. 도심주행모드, 고속도로 주행모드에서 모두 잘 일치하는 해석결과를 볼 수 있다.

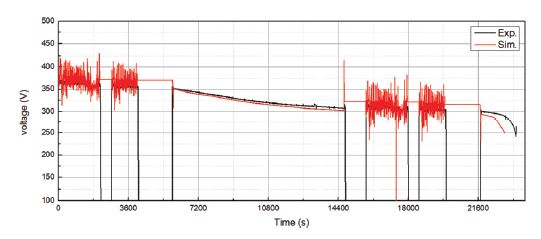

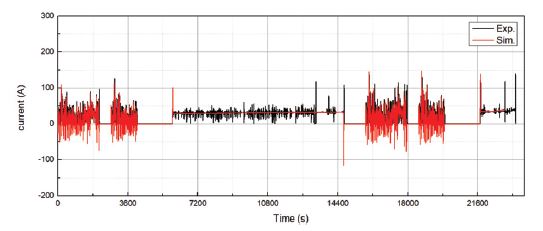

Fig. 5와 Fig. 6은 각각 배터리 전압과 전류 변화량 해석 결과이다. 검은색 실선이 차대동력계로 실험한 결과이고 빨간색 실선이 개발된 전기자동차 에너지효율 예측 모델로 해석한 결과이다. 그래프에서 보여지는 바와 같이 실험결과와 해석결과가 잘 일치하는 결과를 볼 수 있다. 전류의 실험데이터는 양수만 나타나고 해석데이터는 양수와 음수 모두 나타나는 것을 볼 수 있는데 이는 회생제동의 표시 여부 차이로 인한 것이다. 실험데이터는 소모되는 배터리 전력만 측정하여 양수의 전류값만 표시가 되고 해석은 배터리가 소모되고 충전되는 두 가지 경우를 모두 표시하고 있어 양수와 음수 모두 표시가 되고 있다. 그래서 전류가 음수로 표시되는 구간은 회생제동이 작동하고 있는 감속구간임을 확인할 수 있다.

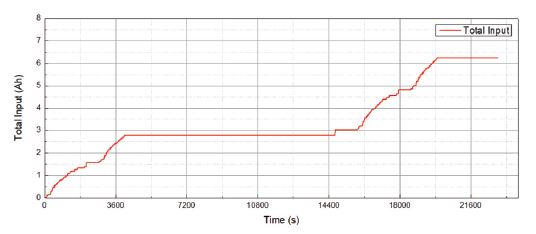

Fig. 7은 회생제동량 해석결과를 나타낸 것이다. MCT시험모드 중 정속주행구간에서는 차량속도가 일정하게 운행되므로 감속이 없어 회생제동이 일어나지 않는다. 따라서 도심주행구간과 고속도로주행구간, 두 가지 구간에서만 감속되는 구간이 있어 회생제동이 작동하고 있는 것을 확인할 수 있다. 해석결과 회생제동으로 총 6.24 Ah의 전기에너지를 회수하는 것으로 나타났다. 이 결과를 검증하기 위해서 Fig. 8을 살펴보면 회생제동이 발생하는 구간에서 SOC의 차대동력계 실험결과와 예측모델 해석결과가 잘 일치하는 것을 볼 수 있다. 도심주행구간과 고속도로주행구간에서 소비되는 전기에너지에 비해서 회생제동으로 발생하는 전기에너지가 약 20 %정도 된다는 것을 고려하면 본 연구에서 개발한 예측모델의 회생제동량 예측의 정확도가 검증되었다고 볼 수 있다.

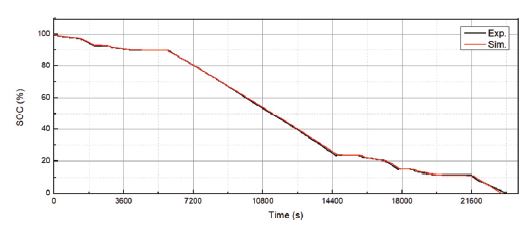

Fig. 8은 SOC 해석결과를 실험결과와 비교한 것이다. 검은색 실선이 차대동력계로 실험한 결과이고 빨간색 실선이 개발된 전기자동차 에너지효율 예측 모델로 해석한 결과이다. 그래프에서 보여지는 바와 같이 실험결과와 해석결과가 잘 일치하는 결과를 볼 수 있다. 다만 SOC가 10 % 이하일 때 SOC의 결과값에서 약간의 오차가 발생하였다. 이는 전기자동차가 낮은 SOC 상태에서 절전모드 제어로직이 작동하기 때문에 나타나는 오차일 것으로 추정된다. 이러한 오차를 줄이기 위하여 절전모드를 모사하는 모델을 추가 적용하였다. 실험결과를 바탕으로 판단해보면 SOC가 10 % 이하가 될 때 차량이 절전모드 제어로직이 작동되는 것으로 추론할 수 있고 이를 해석모델에 적용하였다.

전기자동차 절전모드 모사를 위한 해석모델은 SOC가 10 % 이하가 되면 차량의 주행 외에 사용되는 전력을 강제로 0으로 변경하여 주행에 남은 전력을 모두 사용하도록 구성하였다. 실제 차량에서 사용되는 전력모드가 어떤 로직으로 작동되는지는 알 수 없기 때문에 Total energy valence 개념을 적용하여 SOC 10 % 이하 구간에서 전력사용을 주행에만 사용하도록 강제한 것이다.

이 모델을 적용한 결과 Fig. 8과 같은 결과를 얻을 수 있었다. Fig. 8은 절전모드 해석모델을 적용한 SOC 해석결과를 차대동력계 실험결과와 비교한 것으로 SOC 10 % 이하 구간에서도 오차가 크지 않음을 확인할 수 있다. 따라서 본 연구에서 적용한 절전모드 해석모델의 타당성을 검증하였다고 볼 수 있다.

1충전 주행거리의 해석결과를 차대동력계 실험결과와 비교해보면 Table 3에 나타난 바와 같이 총 주행거리 5 km의 차이를 보이며 1.48 %의 오차로 비교적 정확한 예측 결과를 보였다.

본 연구에서는 차대동력계에서 획득한 실험 데이터와 개발된 전기자동차 에너지효율 예측모델로 계산된 데이터를 상호 비교분석하여 해석 모델의 정확도 검증하였다. 시험차량의 모터 회전속도, 배터리 전압, 전류, SOC, 회생제동 발전량, 1회 충전 주행거리 등의 데이터를 차대동력계 실험데이터와 개발된 전기자동차 에너지효율 예측 모델 해석 결과를 비교하여 해석모델을 검증하고 신뢰성을 확보하였다.

4. 결 론

본 연구에서는 국내 전기자동차를 UDS 프로토콜을 이용하여 내부 데이터를 취득하는 시스템을 구축하고, 차대동력계 실험데이터를 활용하여 에너지효율 예측 모델을 개발하였다. 이는 장기적인 관점에서 향후 전기자동차 에너지효율 관리제도의 정책과 다양한 전기자동차의 시스템 예측에 적용될 수 있는 기초 연구 자료로 활용될 수 있으며, 본 연구의 결론 및 제언을 다음과 같이 요약하였다.

- 1) 과거의 전기자동차는 주행거리가 짧아 SCT를 배터리의 방전이 발생할 때까지 반복 시험을 진행하여 주행할 수 없을 때까지를 1회 충전 주행거리, 시험 후 충전에 소요된 전기에너지 소비량을 주행거리로 나눈 값을 에너지소모율로 하였다. 하지만 최근 전기자동차의 경우 최고 400 km 이상까지 주행할 수 있음에 따라 SCT 시험 방법의 과도한 시간과 비용이 소요되어 시험 방법으로 부적절하게 판단되었다.

- 2) 본 연구에서는 UDS 데이터 전송에 사용되는 ISO 14229 CAN-Bus 국제 표준 규격의 CAN통신을 사용하여 UDS 데이터를 취득하였다. 취득 항목으로는 전기자동차 내부데이터의 선별은 전기자동차의 에너지 효율에 직접적인 영향을 미치는 모터, 배터리, 회생제동, 차량 기본정보 관련 데이터를 수집하였다.

- 3) 본 연구에서는 전기자동차 시험차량으로 차대동력계 시험을 수행하였고 이를 통해 취득한 실험데이터와 개발된 전기자동차 에너지효율 예측 모델 해석 결과를 비교/검증하여 해석모델의 신뢰성을 확보하였다.

- 4) 본 연구를 수행한 결과를 종합할 때 전기자동차 신차의 경우에 배터리의 성능은 매우 선형적이며 예측 가능한 범위에 있다. 인증시험의 경우 신차를 대상으로 진행하므로 에너지소비효율 예측 모델의 적용 가능성이 높기 때문에 다양한 차종에 따른 모델 개발과 이를 통합할 수 있는 방법론의 개발이 현시점에 필요하다.

Acknowledgments

본 연구는 한국에너지공단 자동차연비센터와 연구재단(NRF-2019R1I1A3A01062771)의 지원을 받아 수행되었습니다.

References

- C. Bae, “Prospects for the Development of Automotive Power,” KSAE Conference: Automotive Technology and Policy Development Roadmap, 2019.

- Ministry of Environment, 2030 Modification of Greenhouse Gas Reduction Roadmap, 2018.

- Ministry of Land, Infrastructure and Transport, Future Automotive Industry Development Strategy, 2019.

-

M. Lee, S. Kim and K. Kim, “A Comparison of the Fuel Economy Test Method on Electric Vehicles (EVs),” Transactions of the Korean Hydrogen and New Energy Society, Vol.28, No.3, pp.287-294, 2017.

[https://doi.org/10.7316/KHNES.2017.28.3.287]

- J. Kim, J. Jung and K. Rho, “Validity Study on Revision of Constant Speed Cycle on Electric Vehicle Energy Efficiency Test Procedure in Korea,” KSAE Spring Conference Proceedings, pp.839-843, 2020.

-

H. Song, J Choi, D. Park, N. Kim and D. Shin, “Evaluation of Charging Mileage of Electric Vehicle Using Battery Module,” Transactions of KSAE, Vol.27, No.8, pp.645-652, 2019.

[https://doi.org/10.7467/KSAE.2019.27.8.645]

- Y. Baek, N. Jeon, J. Kim and H. Lee, “A Study of Vehicle Control Algorithm for Fuel Economy on Roads with Up-Down Slope,” KSAE Spring Conference Proceedings, pp.913-920, 2012.

- J. Seo, J. Jang, Y. Choi, S. Park, Y. Oh and J. Youn, “Development of Parallel HEV Powertrain Control Model Based on Fuzzy-logic,” KSAE Spring Conference Proceedings, p.108, 2018.

- Surface Vehicle Recommended Practice, “Rolling Resistance Measurement Procedure for Passenger Car, Light Truck, and Highway Truck and Bus Tires,” SAE Technical Paper, 1979.

- Surface Vehicle Recommended Practice, Stepwise Coastdown Methodology for Measuring Tire Rolling Resistance, SAE J2452, 2017.

-

D. Park, L. Yang and N. Kim, “Validation for Ioniq EV via Chassis Dynamometer Test,” IEEE Vehicle Power and Propulsion Conference, 2019.

[https://doi.org/10.1109/VPPC46532.2019.8952480]