GT-POWER를 이용한 신형 로터리 엔진의 1D 해석 모델 개발

Copyright Ⓒ 2021 KSAE / 182-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, 1D CFD simulation models are developed by using GT-POWER for a new rotary engine, which originated from a three-lobe gerotor pump(GP3 RTE). The unique characteristics of the GP3 rotary engine, such as the effective area variations of intake/exhaust windows and ports, are taken into consideration for the models. The models are compared in order to identify the effects of each parameter, and validated by comparing with the 3D CFD result. The most advanced model predicts the performance of the GP3 RTE in terms of trapped fuel mass, indicated power, indicated efficiency, and fraction of EGR almost the same as the CONVERGE model. The model may be used as a powerful and convenient tool for obtaining basic information on unique behavior and optimizing the design parameters of GP3 RTE without a time-consuming 3D design change.

Keywords:

New type rotary engine, Gerotor pump, Virtual reciprocating engine, Housing and rotor, CFD analysis, Unique characteristic키워드:

신형로터리엔진, 지로터 펌프, 가상 왕복동 엔진, 하우징과 로터, 전산유체역학, 고유 특성1. 서 론

로터리 엔진(RTE)은 크랭크 기구가 필요 없고, 흡⋅배기 시스템도 단순하여 부품 수가 왕복동 엔진(RE)보다 적어 특수 용도용 엔진으로 유리한 측면이 있다. 대표적인 RTE로는 1960년대 초에 개발된 방켈 엔진(WE)을 들 수 있다.1) WE를 기준으로 RTE의 장단점을 간략히 요약하면 다음과 같다.2,3) 장점으로는 구조가 단순하며, 마찰 손실이 적고, 엔진 중량 대비 출력이 높으며, 고속 회전에 유리하며, 진동 및 토크 변동이 작다. 단점으로는 연비, 공해 성능이 나쁘며, 실링(sealing) 및 윤활 시스템이 복잡하며 내구성이 떨어진다고 지적된다. 이들 단점들은 다음에 언급하는 WE의 구조적 특징에 기인한다고 할 수 있다. WE는 연소실을 내부 로터에 설치해야 하기 때문에 그 형상도 얇은 사각형이며, 회전하는 공간에서 연소가 진행되어야 한다. 그리고 누설 막음용 실(seal)들도 내부의 로터 면에 위치시켜야 하기 때문에 윤활에도 어려움이 따른다.

최근 LiquidPiston사는 소위 ‘X’라는 엔진(이하, XE)을 개발 중이며 그 형상은 WE를 반전시킨 것이다.4) 즉 WE은 하우징의 로브(Lobe) 수가 2인 반면에, XE는 로터의 로브수가 2이며 하우징은 로브수가 3인 Gerotor pump 형상이다. 이 XE에서는 작동 원리상 연소실을 고정된 하우징에 설치할 수 있으며 그 형상 설계도 비교적 자유롭다. 또 실링 및 윤활 위치도 고정된 하우징에 많이 의존하기 때문에 가스 누출 문제를 개선할 수 있다고 주장한다.5) XE의 개발 초기에는 수랭식 70 HP급 디젤 엔진을 대상으로 엔진의 구동 및 기본 원리를 검증하였다.6) 그 후 70 cc급 공랭식 가솔린 엔진을 대상으로 연구를 수행하여 소형 카트에 적용한 바 있다.7,8) 최근에도 발전기, 소형 항공기, 전기차용 비상 엔진(Range-extender) 등을 목표로 내구 성능, 열전달 성능, 실링 성능을 개선하기 위한 연구가 지속되고 있다.8-10)

본 연구진은 XE의 소염 및 윤활 시스템 등을 더욱 개선한다면, Mini-CHP용 엔진으로 적합할 것으로 판단하여 수요 업체와 함께 수년 전에 본 GP3 RTE(Three-lobe Gerotor pump rotary engine)의 개발에 착수하였다.11) 현재는 설계 제작된 실험용 GP3 RTE를 대상으로, 실험 연구를 수행하고 있고 이후 1D 및 3D CFD 해석을 통하여 개발 중인 엔진의 행정 및 유동 특성을 이해하고, 이를 바탕으로 관련 설계 인자들의 타당성을 검토하고자 한다.12-14) 그러나 1D 해석 코드는 주로 RE 전용(BOOST, WAVE, GT-SUITE 등)이기 때문에, 본 연구에서 개발 중인 RTE을 해석하려면 이에 해당하는 가상의 왕복동(VRE) 모델을 만들어서 해석할 필요가 있다. WE에 대해서 1D 해석 코드를 이용한 연구가 비교적 많이 진행되어 있으며, XE에 대해서도 일부 연구가 보고되어 있다.5,7,9,15-17) XE와 본 연구팀의 개발 중인 GP3 RTE는 기본적으로는 GP(Gerotor pump)의 형상 함수로 설계되지만, 흡⋅배기 구조가 달라, GP3 RTE의 해석을 위한 고유한 VRE의 개발이 필요하다.9,18,19)

본 연구의 목적은 신형 로터리 엔진을 대상으로 최적화 설계 검토가 가능한 1D CFD 모델을 개발하는 것이다. 대상 엔진은 로브가 3개인 지로터 펌프의 원리(GP3)를 이용하는 로터리 엔진이며, 회전에 따라 흡⋅배기 유로가 크게 변화하는 특성을 갖는다. 본 논문에서는 RE 전용 GT-POWER 코드를 이용하여 이들 고유 특성을 반영하는 가상 왕복동 엔진(VRE)의 모델을 개발하고, 3D CFD 해석 결과와 비교하여 타당성을 검증하고자 한다. 3D CFD 해석 코드를 이용하여 최적 설계 인자를 도출하기 위해서는 인자를 변경할 때마다 3D 설계도를 변경해야 하나, 본 1D 모델에서는 변경된 정보만을 제공하여 인자 변화에 따른 성능을 수월히 예측한다. 따라서 본 연구에서 개발한 VRE 모델은 현재 수행 중인 엔진 최적화 설계를 수행하는 데 매우 유용한 도구로 사용될 것이다.

2. GP3 RTE 형상 및 작동과정 개요

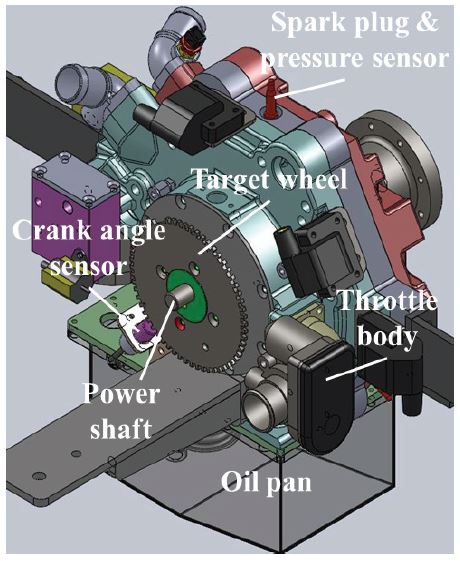

Fig. 1은 실험용 GP3 RTE를 흡기 방향에서 바라본 것이다. 본 엔진은 5 kW급 발전용 소형 엔진으로, 배기량은 336 cc, 크기는 폭 310 mm, 육각형 몸체의 직경 475 mm 정도이다. 중앙에 동력 축(Power shaft)이 있으며, 그 주변에 회전 속도를 측정하기 위한 타겟 휠(Target wheel) 및 각도 센서가 장착되어 있다. 사진 중앙의 6각형 몸체가 엔진의 핵심 부품이며 그 상부에 스파크 플러그가 장착되어 있다. 반대편에는 오일펌프, 플라이휠, 배기관이 장착되어 있고, 하부에는 오일 팬(Oil pan)이 설치되어 있다. 중앙의 엔진 핵심 부품 내부의 흡⋅배기 유로는 본 해석의 주요 부분으로 Fig. 6에 자세히 제시되어 있다.

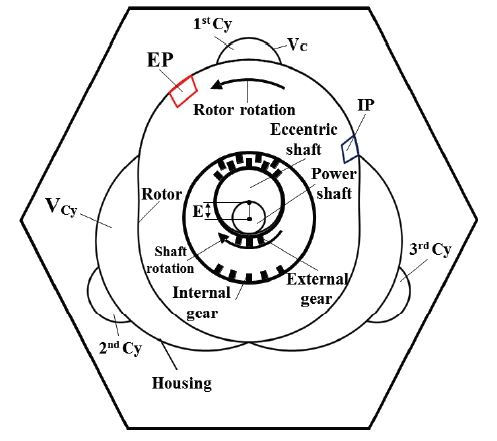

Fig. 2는 GP3 RTE의 코어 부분 단면도를 나타낸 것으로, 중심에서부터 편심 동력 축, 로터, 하우징 순으로 배열되어 있다. 편심 동력축이 시계 방향으로 회전하면 로터는 반시계 방향으로 자전을 하면서 하우징의 세 꼭짓점(Apex)을 항시 접하면서 편심 공전을 한다. 동력축이 2회전 하는 동안 로터는 1회전 하도록 외접-내접 기어가 설계되어 있다.18) 본 엔진에서 로터는 RE의 피스톤에 해당하며 그 형상은 로브 수가 2인 에피트로코이드 함수를 이용하여 설계된다.18) 하우징 내부는 3개의 로브가 120° 간격으로 배치되어 있고 그 형상은 편심 회전하는 로터의 최외곽 궤적에 의해 결정된다.20) 로터-하우징 사이의 간극 체적을 포함한 공간(Cavity)이 실린더 체적(VCy)에 해당하며, 각 로브의 상단에는 연소실(VC)이 마련되어 있다. 본 엔진의 장점 중 하나는 이와 같이 VC를 고정된 하우징에 설치할 수 있다는 것이다.

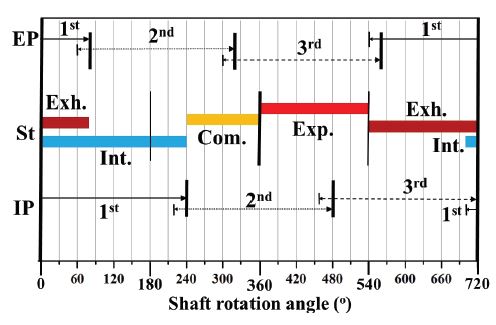

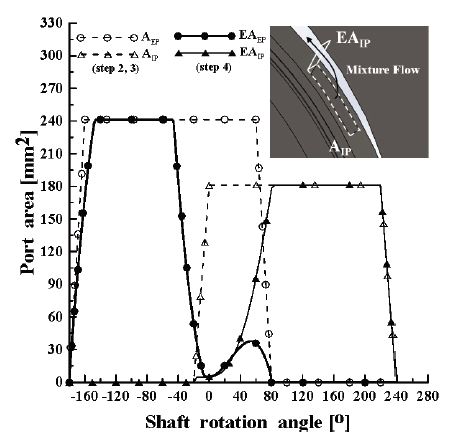

Fig. 3은 동력 축 회전각도(SRA)에 따른 흡기 포트(IP, 아래), 배기 포트(EP, 위)의 각 실린더에 대한 오픈 구간을 나타내며, 중간에 나타낸 행정(Stroke)은 한 사이클에서 1st 실린더(Cy)의 각 행정 분배를 나타낸 것이다. 흡⋅배기 구간에 해당하는 IP⋅EP 오픈 구간은 본 엔진의 구조상 Fig. 2에서 알 수 있듯이 로터의 1/3 회전각(SRA=240°)에 포트 폭(∆θ=20°)을 합한 값이 된다. 1st Cy를 기준으로 IP는 700°에서 BDC(180°)를 지나서 240°에서 닫히도록 설계되어 있어, 압축비보다 팽창비가 큰 Miller 사이클의 특성을 가지며, 실제 압축 시점의 충진 효율이 높아진다. EP는 540°에서 오픈하여 다음 사이클의 80°에서 닫힌다. IP⋅EP 오버랩 구간은 700~80°이며, EP를 통해 배기가 실린더로 역 흡입(EGR)되기도 한다.14) 또 IP⋅EP는 이웃하는 실린더에 중첩하는 구간, 예로, IP 220~240°, EP 60~80° 같은 구간도 존재한다. 또 포트가 하우징에 근접한 경우에는 흡⋅배기 유량은 포트의 기하학적 면적(A)보다 (포트 너비)×(틈새 높이)로 정의되는 유효 면적(EA)에 의해 결정된다. 본 연구에서는 후술하는 바와 같이 이와 같은 GP3 RTE의 고유한 특성을 1D 가상 왕복동(VRE) 모델에 반영하였다.

3. GP3 RTE 해석용 VRE 모델링

3.1 GT-POWER 해석법

RE 전용인 GT-POWER를 이용하여 GP3 RTE를 해석하려면, 그 엔진의 실린더 특성, 흡⋅배기 유로 거동을 반영하는 가상 왕복동 엔진(VRE) 모델을 설정해야 한다. 본 1D CFD에서는 이 VRE 모델을 대상으로 질량, 에너지, 운동량 보존식을 해석하며, 그 구체적인 해석법에 대해서는 여기서는 생략한다.21) 경계 조건으로, 벽면 온도는 EngCylTWall 모델을 기반으로 일반적으로 권장되는 온도인 실린더 헤드 550 K, 피스톤 600 K, 실린더 벽면 400 K로 하였다. 벽면 열전달은 swirl 정보가 없는 경우에 많이 사용되는 WoschniGT 모델을 사용하였으며, 낮은 RPM에서는 Nu=3.66으로 하여 최소의 열전달 계수를 부여하였다.22) 연소율은 현재로는 불꽃점화 방식에 많이 사용되는 Wiebe 함수의 SIWiebe 모델을 이용하였다.

3.2 VRE의 실린더 모델링

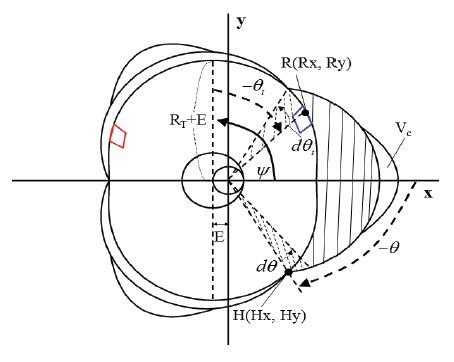

Fig. 4는 GP3 RTE의 실린더 체적(VCy), 표면적(ACy)을 구하는 데 필요한 로터, 하우징의 궤적 함수를 간략히 도시한 것이다. 그림에서 로터 외주연의 궤적 R(ψ,θt), 하우징 내주연의 궤적 H(θ)는 그림에 제시된 편심거리(E), 트로코이드 반지름(RT)을 형상 인자로 하는 링크 기구의 회전법에 의해 표현된다.18,20) 로터 궤적 R의 x, y 좌표는 로터 회전 위상(ψ)과 외주 각도(θt)를 이용하면 다음과 같이 나타난다.18) 회전 위상(ψ)은 x축을 기준으로, 외주 각도(θt)는 로터의 장축을 기준으로 한다.

| (1) |

| (2) |

하우징 궤적(H)은 그림의 하우징 외주 각도(θ)를 이용하여 다음과 같이 표현된다.20)

| (3) |

| (4) |

위 함수들을 이용하면, 실린더 체적(VCy)은 하우징-로터 사이의 공간(폐곡선면적×H)에 VC를 합한 것으로, 식 (5)와 같이 구해진다. 여기서 H는 하우징 두께이다.

| (5) |

실린더 표면적(ACy)은 식 (6)과 같이 두 측면 면적(VCy/H), 로터-하우징의 표면적(외주길이×H) 그리고 연소실 표면적(AC)의 합으로 구해진다.

| (6) |

본 논문에서는 VRE의 실린더 최적 형상을 간단한 최적화 프로그램을 이용하여 구하였다. 최적화 방법으로, 우선 BDC 조건에서 체적, 표면적이 실제 엔진과 같은 보어(B), 스트로크(S)를 결정한다. 다음에 한 사이클 동안의 표면적/체적의 비가 실제 엔진에 근접하며 오차가 최소가 되도록 최소자승법을 이용하여 커넥팅 로드 길이(r)를 정하였다.

Table 1은 GP3 RTE와 최적 모사한 VRE의 제원을 나타낸 것이다. GP3 RTE의 배기량(112×3)은 압축비 11의 조건에서 식 (5)에 의해 구해지며 VD는 112 cc, VC는 11 cc이다. 본 엔진은 과팽창 비(γ) 1.3으로 운전된다. 참고로, 실제로 압축이 시작되는 유효 VCy는 95 cc이며 유효 압축비(CRE)는 8.5이다. 이에 해당하는 GP3 RTE의 주요 설계 인자인 E, RT 및 H의 정보는 표와 같다. 위에서 언급한 최적화 방법을 통해 GP3 RTE의 체적에 해당하는 피스톤-실린더로 최적 모사한 VRE의 제원은 보어(B) 95.71 mm, 스트로크(S) 15.57 mm 및 커넥팅 로드의 길이(r) 21.9 mm이다.

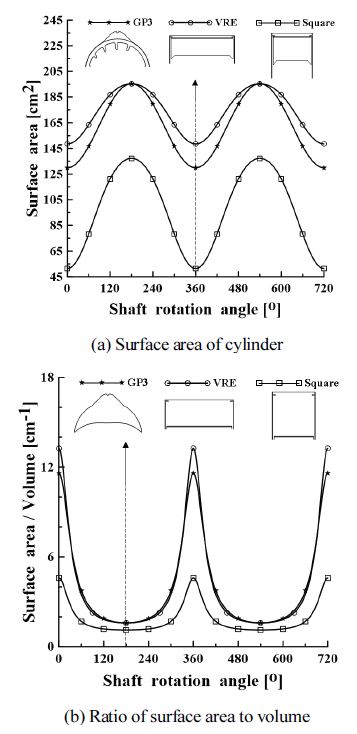

Fig. 5는 VRE 모델의 실린더 형상에 대해 타당성을 검토하는 것으로, SRA에 따른 표면적[Fig. 5(a)], 표면적/체적 비[Fig. 5(b)]를 비교 도시한 것이다. SRA에 따른 체적 변화는 세 엔진 모두 거의 같아 생략했다. 각 그림에는 TDC, BDC에 해당하는 GP3, VRE 및 장방형(Square)의 실린더 형상이 제시되어 있다. Fig. 5(a)를 보면, VRE의 표면적(○)은 BDC(180°)에서는 GP3(★)와 같으나 TDC (360°) 근방에서는 약 14 % 정도 크게 모사되고 있다. 참고로, GP3, VRE의 실린더 표면적(○)은 Square(◻)보다 거의 모든 영역에서 약 1.5배 정도 크다. Fig. 5(b)를 보면, VRE는 표면적/체적 비에 대해 TDC(360°) 근방을 제외하면 대부분의 영역에서 GP3 RTE를 잘 모사하고 있다. 참고로, GP3(★)의 표면적/체적의 비는 Square 엔진에 비해 BDC(180°) 근방에서는 유사하나 TDC(360°)에서는 약 3배 정도로 큰 차이가 있음을 알 수 있다. 위 결과를 보면, GP3를 모사한 VRE의 실린더는 SRA에 따른 체적은 거의 동일하며, 표면적도 TDC 근방의 좁은 구간을 제외하면 잘 모사하고 있음을 알 수 있다. 단, GP3 및 VRE의 표면적은 일반적인 Square보다 약 1.5배 정도 크다.

3.3 VRE의 흡⋅배기 유로 모델링 및 해석 맵

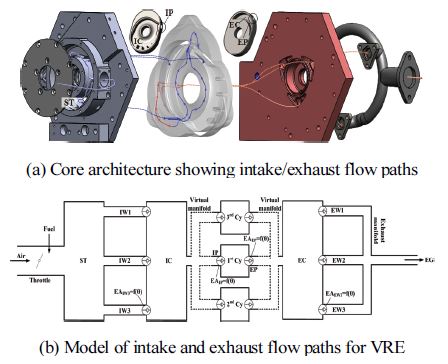

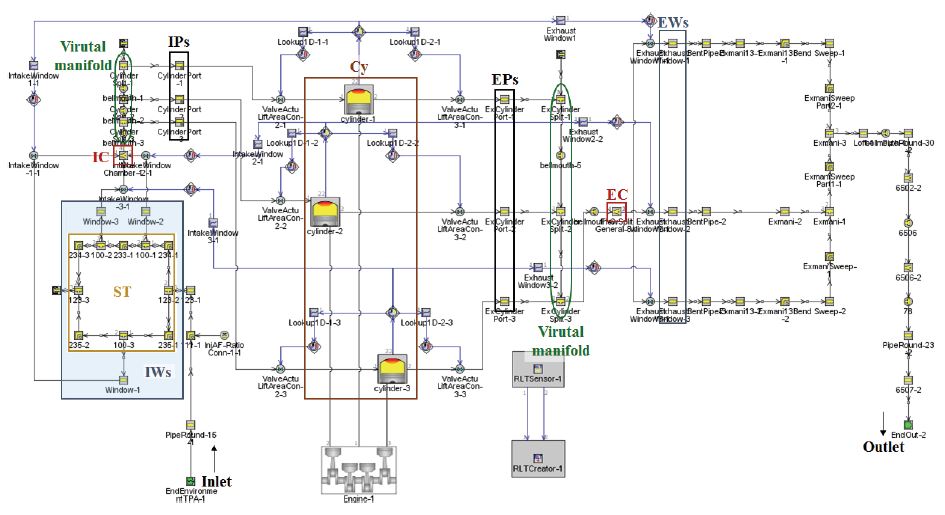

Fig. 6은 GP3 RTE의 흡⋅배기 실제 유로[Fig. 6(a)]에 해당하는 VRE의 유로 모델[Fig. 6(b)]을 나타낸 것이다. Fig. 6(a)에서 파란 유선은 흡기 유로, 빨간 유선은 배기 유로의 개략을 나타낸다. 실제 유로에서는 공기가 스로틀을 통해 흡입되고 믹서에서 연료와 혼합되어 서지탱크(ST)로 유입된다. 다음에 3개의 흡기 창(IW)을 통해 로터의 흡기 챔버(IC)로 유입된 후에 로터 외주면의 IP를 통해 3개 Cy로 각기 유입된다. 배기가스는 반대 순서로 로터 외주면의 EP를 통해 배기 챔버(EC)로 배출된 후에 3개의 배기 창(EW)들을 통과하여 배기 매니폴드를 지나 외부로 배출된다. 실제 엔진에서 IC⋅EC와 3개 Cy 간의 유동은 동일한 IP⋅EP를 통해 일어나며, 각 Cy에 대한 행정 분배(Fig. 3)를 통해 이루어진다. 또 IP⋅EP의 유로 유효 면적(EAP), IW⋅EW가 IC⋅EC와 접하는 유로의 유효 면적(EAW)은 로터 회전에 따라 변한다.

Fig. 6(b)는 GP3 RTE의 유로를 유로 모델로 나타낸 것으로, 위에 언급한 실제 엔진에서의 흡⋅배기 유로 특징을 반영한 것이다. 본 모델에서는 앞에 언급한 IC⋅EC와 3개 Cy 간의 IP⋅EP를 통한 유로 분기를 점선으로 나타낸 가상의 매니폴드와 밸브 템플릿을 이용하여 구현하였다. 또 SRA에 따라 IP⋅EP, IW⋅EW의 유로 면적(Fig. 7, 8)도 SRA에 따른 함숫값으로 제어되는 밸브 템플릿을 이용하여 모델링 하였다. IP⋅EP, IW⋅EW의 SRA에 따른 유효 면적(EA) 변화는 Fig. 7, 8에서 언급한다.

Table 2는 본 연구에서 검토한 VRE 모델을 진전된 단계별로 분류한 것이다. Step 1은 VRE와 동일한 압축비의 일반 RE(Square Cy)이며, 다음 VRE 모델들의 성능 비교에 참고 자료로 사용된다. Step 2는 가장 단순한 VRE 모델로, SRA에 따른 IW⋅EW의 면적은 평균치를 이용하며, IP⋅EP는 기하학적 포트 면적(A)을 사용한 것이다. Step 3는 SRA에 따른 IW⋅EW의 유효 면적 변화(Fig. 7)를 반영한 것이며, Step 4는 SRA에 따른 IP⋅EP의 유효 면적 변화(Fig. 8)까지 반영한 것이다. 이 단계별 검토를 통해 각각의 설계 인자들의 민감도를 분리하여 검토할 수 있을 것으로 예상되며, 본 해석의 흡기⋅배기 쌍을 분리하여 더 세분하여 검토할 수도 있을 것으로 예상된다.

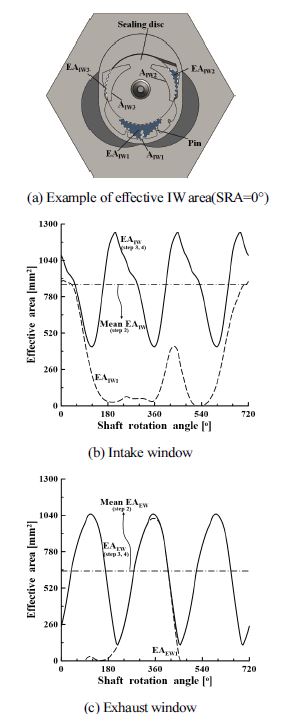

Fig. 7은 Step 3, 4 모델에 적용하는 실험용 엔진의 SRA에 따른 IW⋅EW의 유효 면적(EA)을 나타낸 것이다. Fig. 7(a)는 SRA=0°인 경우의 EAIW로, 고정된 3개의 창(Window)이 120° 간격으로 배열되어 있으나, 로터의 회전에 따라 IC와 직접 대면하는 유효 면적(EAIW, 음영부분)은 달라진다. Fig. 7(b)는 SRA에 따른 흡기 창의 EAIW(실선) 변화를 도시한 것이다. 계산 방식은 우선, 하나의 창(IW1)을 대상으로 설계 도면을 이용하여 점선과 같은 유효 면적(EAIW1)을 구한다. 그리고 EAIW2 및 EAIW3는 순서대로 위상차 240°(SRA)를 유지하면서 EAIW1과 동일하게 변하는 것을 고려하여 세 창의 면적을 합산한다. Fig. 7(c)는 SRA에 따른 EAEW(실선) 변화를 도시한 것이다. 이 면적도 앞에서 언급한 바와 같이 점선으로 나타낸 하나의 창에 대한 EAEW1을 도면을 이용하여 구한 다음, 위상차를 고려하여 세 창의 면적을 합산하여 구한다.

Table 2에서 step 2 모델은 Fig. 7에서 일점쇄선으로 나타낸 흡⋅배기창의 평균 유효 면적(Mean EAW)을 사용한 모델이고, Step 3, 4 모델은 실선으로 나타낸 SRA에 따른 유효 면적을 함숫값으로 제공하는 모델이다.

Fig. 8은 SRA에 따른 IP⋅EP의 오픈 면적을 도시한 것이다. 점선은 일반적으로 포트 오픈 면적으로 간주하는, 기하학적 오픈 면적(AP)이다. 실선은 실제 유로에 해당하는 유효 면적(EAP)을 나타낸 것으로, 코너의 그림과 같이 포트가 하우징에 밀착되어 있는 경우에는, 흡⋅배기 유량은 (포트 너비)×(로터-하우징의 간극)으로 정의되는 EAP에 지배를 받는다. 이들 유효 면적은 현 단계에서는 SOLIDWORKS를 이용하여 3°마다 포트-하우징의 틈새 간격을 측정하여 구하였다. 그림에서 두 면적(AP, EAP)을 비교해 보면 오버랩 구간(-20~80°)에서 특히 많은 차이가 있음을 알 수 있다. 이 특성은 본 엔진의 고유한 특성으로 GP3 RTE의 성능을 해석할 때 반드시 고려해야 할 것으로 여겨진다. 본 연구의 Step 2, Step 3 모델에서는 포트 오픈 면적으로 AP를 사용하였고, Step 4 모델에서는 여기서 구한 유효 면적(EAP)을 사용하였다.

Fig. 9는 Fig. 6에 제시한 GP3 RTE의 유로 모델을 바탕으로 VRE 해석용 Map을 작성한 것이다. 본 Map에서는 왼쪽 하단의 Inlet으로부터 시작하여, 오른쪽 하단의 Outlet까지 Fig. 6에서 제시한 유동 경로를 가진다. Fig. 6과 9에는 동일한 기호를 사용하여 대응하는 부분을 파악할 수 있도록 하였다. Map은 중심에 표시된 3개의 VRE 실린더를 중심으로 구성되며 흡⋅배기관의 길이 및 형상 등도 실제 GP3 RTE와 최대한 유사하게 하였다. 단, 스로틀은 전개 조건을 가정하여 모델링에서 제외하였다. 본 Map에서는 실린더 좌우의 IW⋅EW 및 IP⋅EP에 연결된 밸브의 액추에이터의 구동 데이터를 Table 2와 같이 단계별로 달리하여VRE 3종류 모델을 구현하였다.

4. 단계별 VRE의 비교 및 검증

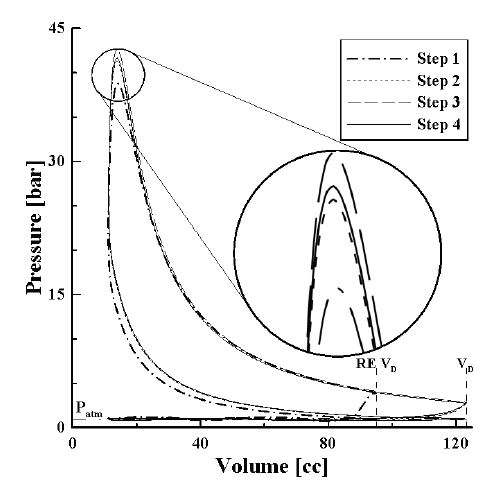

Fig. 10은 4종류 모델의 해석 결과를 비교한 것으로, 계산 조건은 모두 동일하다. 즉, RPM은 3,000, 유효 압축비는 8.5, 연소율은 RE 해석에서 권장되는 SI-Wiebe 모델을 적용하였다.22,23) 단, VRE 모델은 GP3 RTE의 Miller 사이클 특성을 반영하며 충진 효율은 RE보다 높아 연료 공급량도 높아진다.24) Step 1(일점쇄선)은 GT-POWER가 예측하는 일반 장방형 RE에 관한 결과이며, 이와 비교하면 VRE 모델들은 최고압력도 높고, 과팽창 효과도 명확히 반영하고 있어 합리적인 결과를 제공한다고 판단된다. 또 GP3 RTE의 고유한 흡⋅배기 유로 특성을 모두 반영한 Step 4 모델(실선)은 Fig. 12에서 논하는 3D CONVERGE 해석 결과와 매우 유사한 결과를 제공함을 알 수 있다.

위 사실을 바탕으로 VRE 모델의 진전되는 단계에 따른 차이점을 살펴보면 다음과 같다. Step 2(점선)는 SRA에 따른 IW⋅EW, IP⋅EP의 유효 면적 변화를 고려하지 않은 것으로, 기본적인 GP3 RTE의 특성은 예측하나 Step 4 모델보다는 성능이 낮게 나타난다. Step 3(파선)은 SRA에 따른 IW⋅EW의 유효 면적 변화를 고려한 것으로, IW⋅EW의 면적 변화와 포트 타이밍이 조화되면서 흡입 연료량이 증가하여 최고압력도 상승한다고 판단된다. Step 4(실선)는 IP⋅EP의 유효 면적 변화까지 고려한 것으로, 최고 압력은 Step 3보다 비교적 많이 감소하며, 이는 오버랩 구간의 IP⋅EP 유효 면적의 감소(Fig. 8)에 기인하는 것으로 판단된다. 이와 같이 모델 단계에 따라 엔진의 성능이 민감하게 변화함을 알 수 있으며, 이들 인자들에 대한 상세한 분석은 추후에 수행한다.

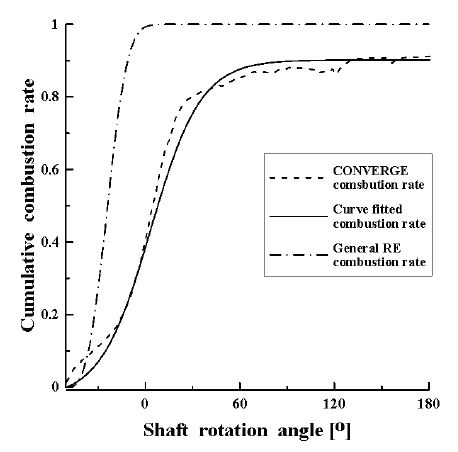

Fig. 11은 다음의 VRE 1D 모델의 타당성을 검토하기 위한 해석에 이용할 누적 연소율을 도시한 것으로, 점선은 3D CFD에서 얻어진 것이며, 3D CFD 해석의 타당성은 이전의 연구에서 검증한 바 있다.12,13) 실선은 3D CFD에서 얻어진 것을 바탕으로 Sigmoidal boltzmann 함수를 이용하여 근사한 것이다.25) 이 함수는 Table 3과 같으며, Fig. 12의 VRE 연소 모델로 사용하였다. 이 연소 모델의 최종 연소율은 0.9이며, 이 모델은 CONVERGE 해석에서 관찰되는 GP3 엔진의 소염 영역 생성을 반영하며, 일반 RE 연소율(일점쇄선)보다 최종 연소율이 낮고 연소 속도가 느리다.14) 단, 여기서 얻어진 GP3 RTE의 연소율은 1차 실험용 엔진의 3,000 RPM 조건에서 얻어진 것으로, 우선 Step 4 VRE 모델을 검토하기 위해 얻어진 것이다. GP3 RTE의 일반적인 연소율에 대해서는 추후에 연구할 계획이다.

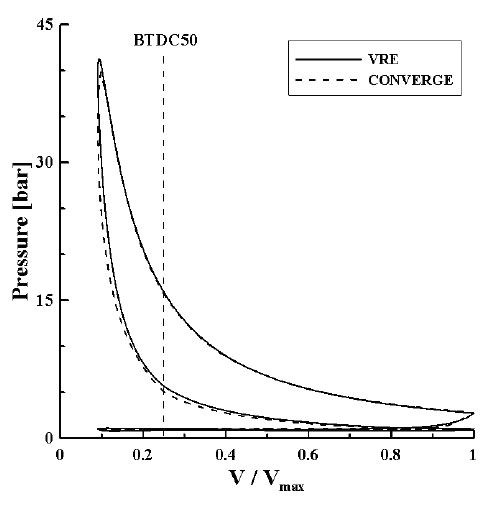

Fig. 12는 최종 VRE 1D 모델과 3D CONVERGE의 해석 결과 중 P-V 선도에 대해 비교 검증한 것이다. 그리고 Table 4는 이들 해석에서 얻어진 주요 엔진의 성능 지수를 비교한 것이다. VRE 모델은 아직 열전달, 연소율 모델에 대해 체계적인 검토가 필요하나, 현 단계에서도 CONVERGE의 P-V 선도와 유사한 결과가 얻어지며, 또 Table 4에서 알 수 있듯이 거의 모든 지표에서 상당히 유사한 결과를 제공함을 알 수 있다.

이 결과들을 바탕으로 VRE step 4 모델은 GP3 RTE의 고유한 인자 변화에 따른 엔진 성능을 적절히 예측하는 것으로 판단되며, GP3 RTE의 성능 최적화를 위한 모델로 적합하다고 판단된다.

일반적으로 3D CFD 해석 코드를 이용하여 최적화된 설계 인자들을 도출하기 위해서는 각각의 인자를 변경할 때마다 엔진의 3D 설계도를 변경해야 하는 번거로움이 있다. 그러나 본 모델을 이용하면 설계도를 변경할 필요 없이 인자 변화에 따른 성능 변화 경향을 얻을 수 있다. 따라서 본 연구에서 개발한 VRE 모델은 현재 수행 중인 엔진 최적화 설계를 수행하는 데 매우 유용한 도구로 사용될 것으로 판단된다.

5. 결 론

본 논문에서는 신형 로터리 엔진(RTE)을 대상으로, RE전용 1D CFD 코드인 GT-POWER를 사용하여, 본 엔진의 고유한 특성인 동력 축 회전에 따른 흡⋅배기 창 및 포트 유효 면적의 변화 특성을 모두 고려할 수 있는 가상 왕복동 엔진(VRE) 모델을 개발하였다. 또 개발된 VRE 모델의 해석 결과를 3D CFD 해석 결과와 비교하여 VRE 모델의 타당성을 검증하였다. 얻어진 결과는 다음과 같다.

- 1) 가상 왕복동 엔진(VRE)의 최적 실린더 형상 모사는 GP3 RTE의 편심거리(E), 트로코이드 반지름(RT)을 형상 인자로 하는 로터, 하우징의 궤적 함수를 사용하여 달성하였다.

- 2) VRE의 실린더는 BDC에서 부피 및 표면적이 같도록 보어와 행정을 정하고, 표면적/체적 비의 오차가 최소가 되도록 커넥팅 로드길이를 정하였다.

- 3) VRE의 실린더는 GP3 RTE의 SRA에 따른 체적, 표면적은 거의 동일하게 모사하며, 표면적/체적 비가 TDC 근방에서 약 14 % 정도 크게 모사한다.

- 4) 본 연구에서 개발한 VRE 유로 모델은 GP3 RTE의 고유한 흡⋅배기 창 및 포트의 유효 면적 변화 특성을 모두 반영할 수 있다.

- 5) 단계별 VRE 모델의 비교를 통해 GP3 RTE 고유 인자의 민감성을 확인하였으며, 이들 인자들을 세분화하여 영향을 분석할 수도 있다.

- 6) VRE step 4 모델은 3D CFD에서 얻어지는 흡입 연료량, 출력, 효율, EGR률 등의 엔진 성능 지수를 거의 동일하게 예측할 것으로 판단된다.

- 7) 본 연구에서 개발한 VRE 모델은 3D 설계 변경 없이 엔진 최적화 설계를 수행할 수 있는 매우 유용한 도구로 판단된다.

Nomenclatur

| A : | area, mm2 |

| B : | bore, mm |

| CR : | compression ratio |

| Cy : | cylinder |

| EA : | effective area, mm2 |

| EC : | exhaust chamber |

| EP : | exhaust port |

| EW : | exhaust window |

| GP3 : | gerotor pump type with three lobes |

| H : | housing width, mm |

| IC : | intake chamber |

| IP : | intake port |

| IW : | intake window |

| r : | connecting rod, mm |

| RE : | reciprocating engine |

| RTE : | rotary engine |

| S : | stroke, mm |

| SRA : | shaft rotation angle, ° |

| ST : | surge tank |

| V : | volume, cm3 |

| VRE : | virtual reciprocating engine |

| WE : | wankel engine |

| γ : | over expansion ratio |

| θ : | angle of outer circumference for housing, ° |

| θt : | angle of outer circumference for rotor, ° |

| ψ : | rotation phase of rotor, ° |

Subscripts

| C : | clearance |

| D : | displacement |

| E : | effective |

| P : | port |

| W : | window |

Acknowledgments

본 연구는 한국연구재단 중견연구 과제 ‘Mini-CHP용 고비출력 고효율 신형 로타리 엔진의 개발 및 적용성 검증 연구’(2016R1A2B3014500)의 지원을 받아 수행한 연구의 일환입니다.

References

- F. Wankel, Rotary Internal Combustion Engine, US Patent US2988065A, 1958.

- Wikipedia, Wankel Engine, https://en.wikipedia.org/wiki/Wankel_engine, , 2020.

-

T. A. Bartrand and E. A. Willis, “Rotary Engine Performance Limits Predicted by a Zero-Dimensional Model,” SAE 920301, 1992.

[https://doi.org/10.4271/920301]

- N. Shkolnik and A. C. Shkolnik, Cycloid Rotor Engine, US Patent, US20120294747A1, 2012.

-

M. Leboeuf, J. F. Dufault, M. Nickerson, K. Becker, A. Kopache, N. Shkolnik, A. Shkolnik and M. Picard, “Performance of a Low-Blowby Sealing System for a High Efficiency Rotary Engine,” SAE 2018-01-0372, 2018.

[https://doi.org/10.4271/2018-01-0372]

-

A. Shkolnik, D. Littera, M. Nickerson, N. Shkolnik and K. Cho, “Development of a Small Rotary SI/CI Combustion Engine,” SAE 2014-32-0104, 2014.

[https://doi.org/10.4271/2014-32-0104]

- D. Littera, M. Nickerson, A. Kopache, G. Machamada, C. Sun, A. Schramm, N. Medeiros, K. Becker, N. Shkolnik and A. Shkolnik, “Development of the XMv3 High Efficiency Cycloidal Engine,” SAE 2015-32-0719, 2015.

- A. Shkolnik, N. Shkolnik, J. Scarcella, M. Nickerson, A. Kopache, K. Becker, M. Bergin, A. Spitulnik, R. Equiluz, R. Fagan, S. Ahmed, S. Donnelly and T. Costa, “Compact, Lightweight, High Efficiency Rotary Engine for Generator, Apu, and Range-Extended Electric Vehicles,” 2018 NDIA Ground Vehicle Systems Engineering and Technology Symposium Proceedings, 2018.

-

T. J. Costa, M. Nickerson, D. Littera, J. Martins, A. C. Shkolnik, N. Shkolnik and F. Brito, “Measurement and Prediction of Heat Transfer Losses on the XMv3 Rotary Engine,” SAE International Journal Engines Vol.9, No.4, pp.2368-2380, 2016.

[https://doi.org/10.4271/2016-32-0033]

-

M. Nickerson, A. Kopache, A. Shkolnik, K. Becker, N. Shkolnik, M. Bergin, A. Spitulnik, K. Mikhailov, R. Equiluz, R. Fagan, S. Ahmed, S. Donnelly and T. Costa, “Preliminary Development of a 30 kW Heavy Fueled Compression Ignition Rotary ‘X’ Engine with Target 45% Brake Thermal Efficiency,” SAE 2018-01-0885, 2018.

[https://doi.org/10.4271/2018-01-0885]

- B. H. Yu, Y. H. Lee, C. E. Lee, B. C. Lee and G. G. Lee, Rotary Engine, KR Patent, KR10-1813925-0000, 2015.

-

C. E. Lee, H. H. Yu, D. H. Kim and T. J, Park, “Validation of CFD Analysis and Flow Characteristics of GP3 Rotary Engine at Motoring Condition,” Journal of The Korean Society of Combustion, Vol. 25, No.3, pp.11-20, 2020.

[https://doi.org/10.15231/jksc.2020.25.3.011]

-

C. E. Lee, D. H. Kim, H. Yu and A. S. Yoon, “Validation of CFD Analysis and Combustion Characteristics of GP3 Rotary Engine at Firing Condition,” Journal of The Korean Society of Combustion, Vol.25, No.3, pp.21-30, 2020.

[https://doi.org/10.15231/jksc.2020.25.3.021]

-

C. E. Lee, T. J. Park, Y. J. Park and A. S. Yoon, “Effects of Intake⋅Exhaust Port Position on GP3 Rotary Engine Performances,” Journal of Mechanical Science and Technology, Vol.44, No.12, pp.717-725, 2020.

[https://doi.org/10.3795/KSME-B.2020.44.12.717]

- L. Grabowski, K. Pietrykowski and M. Wendeker, AVL Simulation Tools: Practical Applications, Lublin University of Technology, Lublin, 2012.

- R. F. Handschuh and A. K. Owen, “Analysis of Apex Seal Friction Power Loss in Rotary Engines,” National Aeronautics and Space Administration, Cleveland, Ohio, 2010.

-

L. Tartakovsky, V. Baibikov, M. Gutman, M. Veinblat and J. Rief, “Simulation of Wankel Engine Performance Using Commercial Software for Piston Engines,” SAE 2012-32-0098, 2012.

[https://doi.org/10.4271/2012-32-0098]

-

J. R. Colbourne, “The Geometry of Trochoid Envelopes and Their Application in Rotary Pumps,” Mechanism and Machine Theory, Vol.9, Nos.3-4, pp.421-435, 1974.

[https://doi.org/10.1016/0094-114X(74)90025-1]

-

P. J. Gamez-Montero and E. Codina, “Flow Characteristics of a Trochoidal-Gear Pump Using Bond Graphs and Experimental Measurement. Part 1,” Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems and Control Engineering, Vol.221, No.3, pp.331-346, 2007.

[https://doi.org/10.1243/09596518JSCE250]

-

J. B. Shung and G. R. Pennock, “Geometry for Trochoidal-type Machines with Conjugate Envelopes,” Mechanism and Machine Theory, Vol.29, No.1, pp.25-42, 1994.

[https://doi.org/10.1016/0094-114X(94)90017-5]

- Gamma Technologies, GT-SUITE Flow Theory Manual, Version 2017, 2017.

- J. B. Heywood, Internal Combustion Engine Fundamentals, 2nd Edn., McGraw-Hill Education, New York, 1988.

- Gamma Technologies, GT-SUITE Engine Performance Application Manual, Version 2017, 2017.

- W. W. Pulkrabek, Engineering Fundamentals of the Internal Combustion Engine, 2nd Edn., Pearson Prentice Hall, New York, 2013.

- OriginLab, Boltzmann, https://www.originlab.com/doc/Origin-Help/Boltzmann-FitFunc#Function, , 2020.