풀림방지 와셔 표면의 미세 패턴 성형을 위한 예비 성형체 적용 다단 프레스 공정 설계

Copyright Ⓒ 2020 KSAE / 181-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The loosening of bolted joints, due to vibration or dynamic load while a vehicle is in motion, may lead to vehicle failures and accidents. Thus, the reliability of joint parts is critical in ensuring the safety of both motorists and pedestrians. The performance of anti-loosening washers, which are processed into the shape of densely serrated upper and lower sides along the circumferential direction, depends on the shape accuracy of the serrate profile. While forging is typically done to small joint components, such as washers, to improve productivity and maintain price competitiveness, it is quite challenging to secure the sharp profiles of anti-loosening washers through this process. In this study, the process of press forming was designed, based on finite-element analysis, to achieve fine double-serrated profiles on the upper and lower sides of a washer. Formability improved after limiting the circumferential spread, and the material flow was guided to the serrate portion of the mold. However, a forming load, which was too high to be applied in a typical progressive mold used by washer production plants, was observed. A precise serrate shape for the upper and lower sides of the anti-loosening washers can be formed by using a preforming process with wave patterns that reflected the serrate profile, and by optimizing the relative position of the preformed shape to reduce forming load.

Keywords:

Anti-loosening washer, Forming process design, Preforming, Multistep forming, Wedge shape키워드:

풀림방지 와셔, 성형공정설계, 예비성형, 다단성형, 쐐기 형상1. 서 론

볼트를 이용한 부품 체결은 간단한 구성, 편리한 유지보수와 낮은 비용의 장점으로 기계 산업분야 전반에 적용되고 있다.1) 그러나 동적환경에서 볼트 체결부에 가해지는 반복 하중 및 불규칙 진동에 의한 체결력 저하는 기계 고장과 작업자 부상의 주요 요인으로 지적되고 있다.2,3)

최근 건설, 철도, 항공 등 복합적인 진동 환경에 노출된 산업을 중심으로 안전성 확보를 위한 풀림방지 체결 기술이 적용되고 있다. 일반적으로 변형너트, 접착제, 락 와이어, 와셔 등이 기계적 체결의 풀림 방지를 위해 사용된다. 풀림방지 너트는 나사산 직경이나 너트 단면형상의 제어를 통해 체결 시 강한 마찰력을 유도하는 부품으로 변형 나사산 너트 (Deformed thread nut), 분할 보 로크너트(Split beam locknut) 등이 있다.4) 나사산에 접착제를 직접 도포하여 풀림방지를 유도하는 체결 기술은 접착제의 사용온도 제약으로 높은 온도가 발생되는 환경에는 사용이 제한된다. 락 와이어는 볼트의 회전을 방지하는 와이어를 볼트 머리에 가공된 구멍에 고정하는 체결법이다. 와이어를 고정시킬 추가 구조물과 볼트 머리에 추가 홀 가공이 요구되는 단점이 있다.3) 또한 너트와 스프링 와셔를 일체화하여 풀림방지를 유도하는 커브드 너트는 2회 이상 재사용이 어려운 단점이 있다.4-6)

이중 쐐기 형상의 풀림방지 와셔는 마찰력이 아닌 인장력을 이용하여 볼트 체결부의 풀림을 방지한다. 기존의 풀림 방지 체결법 대비 사용 환경의 제약이 적고, 설치가 간편하며, 재사용이 용이한 장점이 있다. 와셔 상・하면에 원주방향으로 조밀하게 배치된 쐐기 형상은 풀림방지의 주요 기능부로 1/100 mm 수준의 치수 정밀도가 요구된다. 그러나 와셔와 같이 얇은 판재의 표면에 해당 정밀도를 갖는 패턴의 성형은 일반적인 프레스 성형공정으로는 구현이 매우 어렵다. 판단조 성형으로 판재에 정밀한 쐐기 형상을 구현하려면 매우 높은 성형 하중 요구되어 하중 분산이 고려된 다단공정이 요구된다.7)

이에 본 연구에서는 유한요소해석을 기반으로 와셔의 상・하면에 서로 다른 쐐기 형상을 성형하는 프레스 공정을 모사하였다. 안정적인 성형 하중 범위에서 정밀한 쐐기 형상을 구현하기 위하여 예비 성형 공정을 포함하는 다단 프레스 성형을 적용하였다. 예비 성형체 형상과 최종 금형 내 배치를 변수로 쐐기의 정밀한 형상이 구현되는 최적의 공정 조건을 선정하였다.

2. 대상 제품 및 프레스 적용 문제점 분석

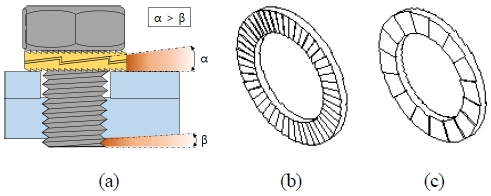

2.1 성형공정 모델링

이중 쐐기 형상 와셔는 2개가 쌍으로 적용되며, 볼트의 나사산 피치 각도 대비 큰 각도를 갖는 쐐기 형상을 와셔 표면에 형성하여 발생되는 인장력으로 볼트의 체결력을 유지한다.8) 와셔의 표면은 Fig. 1과 같이 상대물과 접촉하게 되는 외측 마찰면과 풀림방지 기능을 하는 내측 쐐기면으로 구성되어 있다. 와셔의 양면에 형성된 쐐기 형상의 높이는 동일하나 풀림방지 기능을 위해 마찰면 대비 쐐기면에서 높은 각도로 설계된다.

유한요소해석은 SFTC사의 소성가공 전용 해석 프로그램인 DEFORM을 사용하였다. 해석에 사용된 와셔는 스테인리스강(SUS316L)이며 최종 성형품의 미성형 영역을 정확히 분석하기 위하여 탄소성체를 적용하고 4면체 요소로 모델링하였다. 펀치와 다이는 강체로 모델링하였다.

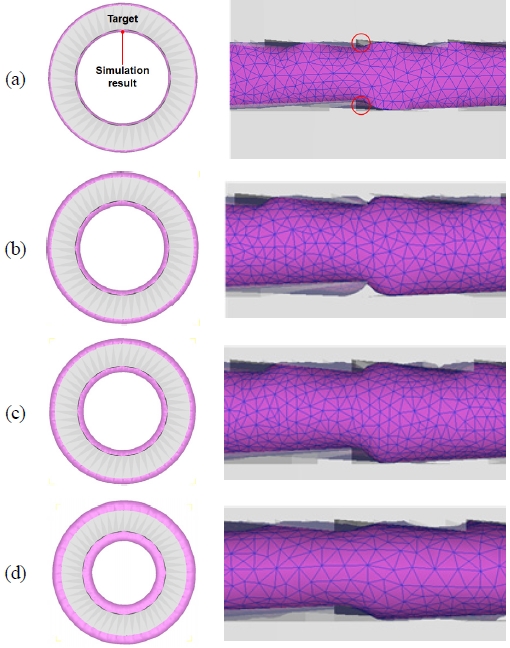

2.2 압입공정 기반 쐐기 형상 성형성 분석

프로그레시브 금형에 사용되는 일반적인 압입공정의 박판소재로 구성된 와셔 양면의 쐐기 형상 구현 가능성을 파악하였다. 와셔 완제품과 동일한 1.3 mm 두께를 갖는 소재를 성형하면 쐐기면과 마찰면에 성형된 쐐기 형상의 높이 및 각도가 기준에 미달되는 것을 Fig. 2에서 확인할 수 있다. 미성형 불량을 개선하기 위하여 투입되는 소재의 초기 두께를 1.5, 1.6, 2.0 mm로 점차 증가시켜 동일한 해석을 수행하였으나 쐐기 형상의 기능부에서 미성형 불량이 지속적으로 예측되었다. 이를 통해 소재의 초기 두께를 증가해도 금형 내부 쐐기 형상의 충진을 위한 소재 유동 보다는 와셔의 내・외측 평면방향 소재 유동이 더 많이 발생하는 것을 확인할 수 있었다.

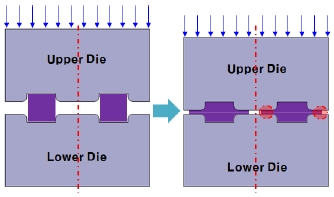

2.3 평면방향 소재유동 제어를 통한 쐐기 형상 성형

쐐기 형상 기능부의 충진을 위하여 와셔의 평면방향 소재 흐름을 제어하는 개선된 압입공정 해석을 수행하였다. 성형품 외곽의 플랜지 두께를 와셔 두께 대비 얇게 설계하여 쐐기 형상부로 소재 흐름을 유도하는 금형을 Fig. 3과 같이 모델링하였다. 쐐기 형상 끝단에서 일부 미성형이 발생되나 1/100 mm 수준으로 제품의 치수 공차 범위를 만족하는 것을 Fig. 4에서 확인할 수 있다. 그러나 쐐기의 끝 부분을 성형하는 단계에서 832 ton의 하중이 발생하며, 이는 2.2절의 일반 압입공정 대비 6배 이상의 매우 큰 하중이다. 와셔는 일반적으로 트리밍을 포함한 프로그레시브 금형이 사용되는데 800 ton의 고하중은 일반 소형 와셔 제품에 적용되는 프레스 장비 용량을 초과한다. 또한 평면방향 소재 흐름을 제한하기 위한 플랜지 부분에서 과도한 스트레스에 의한 금형 마모가 예상되어 소형와셔의 고속생산 공정에는 적합하지 않다.

3. 예비성형 적용 다단 성형공정 설계

3.1 다단공정과 예비 성형체 설계

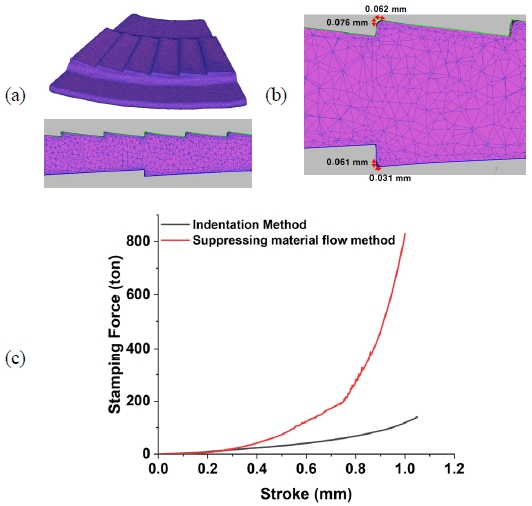

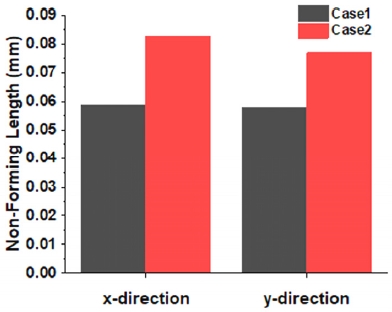

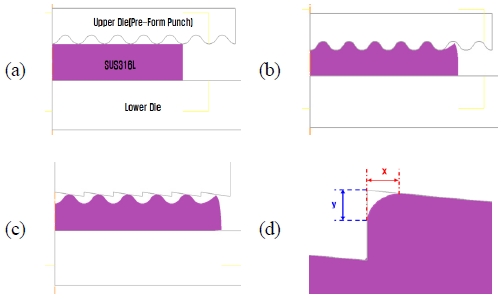

성형하중을 감소하면서 와셔 표면의 쐐기 형상 성형성 확보를 위해 예비 성형체(Preform)을 적용한 다단 압입공정을 설계하였다. 다단 성형공정의 경우 Fig. 5과 같이 1차 예비성형 후 2차 최종 제품 형상을 성형하도록 구성하였다. 미성형 영역의 크기는 Fig. 5(d)에서 보는 바와 같이 쐐기 형상 엣지부의 x, y 방향 미성형 길이를 기준으로 하였다.

Concept of multi-stage forming using preform; (a) initial stage, (b) after prefoming, (c) final forming stage, (d) measurement method for non-forming area of the wedge shape

일반적으로 예비 성형체의 형상은 최종 성형품 형상을 Fast Fourier Transform(FFT), Wavelet의 방법 등으로 간소화시킨 후 Bezire spline, Basis spline(B-spline), Non-uniform rational Basis spline(NURBS) 등을 활용하여 수학적으로 재현하여 표현한다. 그러나 와셔의 경우 표면의 쐐기 형상과 초기 소재 두께의 동시 고려가 필요하고 계산 시간을 줄이기 위하여 간소화된 방법을 도입하였다. 최적 공정을 도출하기 위하여 (1) 예비성형품 대응 패턴 선정, (2) 예비 성형체 두께 선정, (3) 소재의 유동 방향을 고려한 예비성형품의 최종성형 금형 내 배치 선정을 순차적으로 진행하였다.

3.2 예비성형 금형 패턴 선정

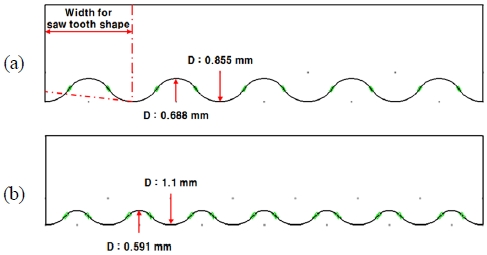

최종 쐐기 형상에 대응되는 예비 성형품의 형상 선정을 위한 해석을 수행하였다. 예비 성형체의 요소 구성모델은 Fig. 6과 같이 원형 형상으로 선정하였으며, 예비 형상 패턴 중심 간의 거리는 톱니 형상 폭과 동일하게 선정하고 원형 직경을 변수로 하여 예비 성형체의 형상을 도출하였다.

물결무늬 패턴을 활용한 예비성형은 모든 조건에서 최종 제품 표면의 쐐기 형상이 불완전 충진을 보여다. 그러나 큰 패턴이 적용된 예비성형에서 미성형부가 상대적으로 작게 확인되어 해당 조건을 기준으로 예비 성형체 두께 및 예비 성형체와 최종성형품 금형과의 상대적 배치에 따른 추가 해석을 진행하였다.

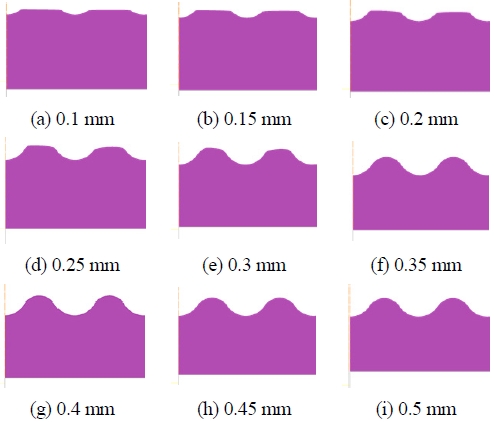

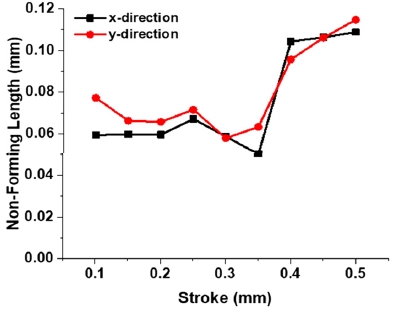

3.3 예비 성형체 두께 선정

패턴 선정 이후 예비 성형체의 최적 두께 확인을 위한 해석을 수행하였다. 3.2에서 선정된 물결무늬 패턴을 갖는 금형을 기준으로 예비성형 압입 깊이를 초기 판재의 표면을 기준으로 0.1 mm에서 0.5 mm까지 변경하며 성형하였다. 조건별 예비 성형체를 대상으로 최종제품 금형으로 성형하며 발생하는 쐐기 형상의 미성형부를 확인하였다. 압입 깊이별 톱니 형상 엣지부의 미성형은 예비성형 깊이 0.3 mm에서 최소가 되며 0.35 mm 이상에서는 증가하는 것이 Fig. 9에서 확인된다. 해당 깊이부터 예비성형품의 상단이 완전 반구형이 되며, 이로 인해 쐐기 형상금형과 접촉 시 소재유동의 자유도가 낮아져 미성형부가 커진다고 판단된다. 이에 따라 초기판재 표면에서 0.3 mm 압입된 예비 성형체를 기준으로 최종 제품 금형 내부 배치를 조절하며 미성형부 감소를 확인하였다.

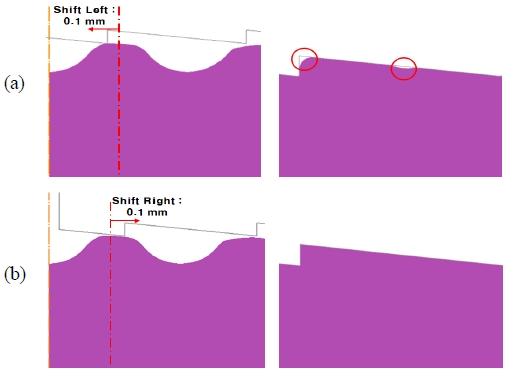

3.4 최종 제품 금형 내 예비 성형품 위치 선정

최종 제품 금형 내부에서 예비 성형체가 쐐기 형상의 측벽부에 위치하게 되면 소재가 측벽부를 따라 흐르면서 미성형부 감소가 예상된다. 이에 3.3에서 선정된 예비 성형품의 최정상부를 Fig. 10에서 표현하는 바와 같이 쐐기형상을 기준 평면방향으로 ±0.1mm 이동하고 추가 해석을 수행하여 풀림방지 와셔의 성형성을 확인하였다.

예비 성형품의 최정상부가 쐐기 형상의 경사면에 위치하도록 0.1 mm 이동한 경우 Fig. 11에서 보는 바와 같이 쐐기 형상의 끝단이 완전 성형된다. 그러나 반대로 이동한 경우는 쐐기부의 끝단과 측벽부에서 미성형이 발생하였다. 이는 최종 제품 금형 내부에 예비 성형체의 안착 정밀도에 따른 성형성 민감도가 매우 큰 것으로 해석된다.

4. 결 론

유한요소 해석기법을 이용하여 풀림방지 와셔 표면의 정밀한 쐐기 형상이 구현되도록 다단 프레스 성형공정을 설계하였다. 물결 패턴으로 제작된 금형으로 예비 성형체의 형상을 제어하고, 쐐기 형상을 갖는 최종 부품 금형에 투입되는 예비 성형체의 위치 변경에 따른 와셔의 성형성을 분석하였다.

- 1) 프로그레시브 금형에서 사용되는 판재의 일반적인 압입공정에 의한 쐐기 형상 성형은 소재의 평면 방향 내・외측으로 발생한 유동에 의해 미성형이 발생되며 소재의 초기 두께를 증가해도 완전 성형은 불가했다.

- 2) 제품 성형성 확보를 위해 부품 외곽 소재 흐름을 제한하는 경우 미성형 영역이 감소하였으나, 높은 성형 하중 및 과도한 마찰로 인해 소형 와셔 부품에 사용되는 고속공정에 적용이 어렵다고 판단된다.

- 3) 박판 소재를 이용하여 와셔 표면에 쐐기 형상을 구현하기 위한 예비성형 형상 및 공정조건을 도출하였다. 와셔 두께와 표면의 물결 패턴이 제어된 예비 성형체를 통해 정밀한 쐐기 형상 구현이 가능하였다. 그러나 최종제품 금형 내부에서 예비 성형체 배치에 따른 성형 민감도가 매우 높은 것으로 확인되었다.

Acknowledgments

본 연구는 산업통상자원부 ‘제조업 소프트파워 강화지원 사업(과제번호 : NK190043)’ 지원으로 진행하였습니다.

References

-

D. Liang and S. -F. Yuan, “Decision Fusion System for Bolted Joint Monitoring,” Shock and Vibration, Vol.2015, pp.1-11, 2015.

[https://doi.org/10.1155/2015/592043]

-

S. Dravid, K. Tripathi and M. Chouksey, “Role of Washers in Controlling loosening of Full Threaded Bolted Joints,” Procedia Technology, Vol.14, pp.543-552, 2014.

[https://doi.org/10.1016/j.protcy.2014.08.069]

- T. Sawa and Y Shoji, Analytical Research on Mechanism of Bolt Loosening due to Lateral Loads, Hard Lock Technical Reports, 2006.

- H. S. Song, W. S. Chung, D. H. Jung and Y. K. Seo, “Optimum Shape Design of the Spring to Improve the Loose-proof Performance of the Lock Nut,” Transactions of KSAE, Vol.18, No.2, pp.91-96, 2010.

- J. H. Yoo, “Technology Trend of Bolt Locking Methods,” Current Industrial and Technological Trends in Aerospace, Vol.16, No.1, pp.111-117, 2018.

- M. C. Cha, H. S. Kang, D. Y. Kim, S. Y. Lee, H. J. Jeong and E. S. Lee, “Design and Performance Test of Locking Curved-Nut,” Transactions of the Korean Society of Mechanical Engineers A, Vol.41, No.3, pp.199-204, 2017.

- J, H. Kim and S. K. Park, “A Preform Design Technique for Optimal Multistage Forging Process,” Proceedings of SCDE Conference, pp.811-817, 2009.

- NORD-LOCK GROUP, WEDGE-LOCKING TEC HNOLOGY, https://www.nord-lock.com/nord-lock/, , 2020.