과열도에 따른 노즐 L/D가 가솔린 직접 분사 인젝터의 분무 특성에 미치는 영향

Copyright Ⓒ 2020 KSAE / 181-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The purpose of this experiment is to use Schlieren visualization technology to study the effect of GDI injector nozzle size(L/D) on flash boiling spray. This study first compared the difference in spray morphology and spray density distribution between the two injectors under different superheat conditions. The spray of the two injectors are divided into three regions according to the differences in spray characteristics. Finally, the effect of ambient pressure on the spray characteristics under the same superheat condition is analyzed. It was found that the injector with a larger L/D nozzle has a shorter spray tip penetration and a more uniform spray density distribution in a larger superheat range, which is called transition region. Under the same superheated degree, the spray characteristics are independently affected by the ambient pressure. In addition, injectors with smaller L/D nozzles are more sensitive to changes in ambient pressure.

Keywords:

Gasoline direct injection, Nozzle structure, Flash boiling, Plume interaction, Macroscopic spray characteristics키워드:

가솔린 직접 분사, 노즐 구조, 플래시 보일링, 플럼 간섭, 거시 분무 특성1. 서 론

GDI 엔진의 공기-연료 혼합 및 연소 성능을 향상시키기 위해서는 우수한 미립화특성과 연소실 크기에 적절한 분무도달거리와 같은 우수한 분무 특성이 특히 중요하다.1) 일반적인 온도 조건에서 연료 제트의 미립화는 주로 외력에 의존한다.2) 따라서 연료 분무의 미립화 향상을 위해 분사 시스템은 점차 고압화되고 있다.3) 한편, 선행 연구에 따르면 플래시 보일링 조건에서 연료 분무의 미립화 메커니즘이 크게 바뀐다.4) 고온 조건에서 연료의 증발 압력이 주변 압력보다 높을 때, 플래시 보일링이 발생하고 연속적인 기포의 생성 및 붕괴가 반복된다.5) 따라서 플래시 보일링 조건에서 분무의 미립화 특성은 인젝터 노즐의 설계에 따라 크게 개선될 수 있어, 플래시 보일링현상을 적절히 활용할 경우 분무 미립화를 개선하고 연소 효율을 향상시킬 수 있다.6)

최근 플래시 보일링 분무가 엔진 성능 및 배출가스 특성에 미치는 영향에 대한 연구가 활발하게 진행되고 있다. 가솔린 직접 분사(Gasoline direct injection, GDI) 엔진의 경우 플래시 보일링은 주로 공회전 조건 및 부분 부하 조건에서 발생한다. Guo 등7)은 연소실 내 가시화가 가능한 광학 엔진을 이용하여 공회전 조건에서 연료 온도가 상승함에 따라 플래시 보일링으로 인해 분무가 붕괴되는 것을 보고하였다. 또한, 공회전 조건에서 연료 온도가 20 °C에서 60 °C로 증가함에 따라 분무 입자 크기(Sauter mean diameter, SMD)는 약 33.2 %로 감소하였다. Yang 등8)은 연료 온도가 30 °C(과냉 조건, subcooled conditions)에서 90 °C(플래시 보일링 조건, flash-boiling conditions)로 증가할 경우 GDI 엔진의 출력이 크게 개선되고, 사이클 간 출력의 변화량도 크게 감소하는 것으로 보고하였다. Yao9)는 과냉 조건 및 플래시 보일링 조건에서 NOX, PN, CO 및 THC를 포함한 GDI 엔진의 배출 가스를 측정하였다. 과냉 조건에 비해 플래시 보일링 조건에서 PN의 배출량이 50 % 감소한 것으로 나타났다. Jiang10)은 플래시 보일링 조건에서 5 홀 인젝터와 6 홀 인젝터의 분무 및 배출 특성을 비교하였다. 5 홀 인젝터가 6 홀 인젝터 보다 분무 붕괴에 대한 저항이 더 강하여 피스톤 충격 및 PN 배출을 효과적으로 줄일 수 있는 것으로 보고하였다.

노즐의 형상은 연료의 내부 유동에 영향을 주어 외부 분무 특성에도 영향을 미친다.11) 과열 분무 특성에 대한 노즐 배치 및 노즐 형상의 영향에 대한 연구도 활발하게 수행되고 있다. Mojtabi 등12)은 과열 조건(Superheating conditions)에서 분사각이 60°인젝터와 90°인젝터의 분무 특성을 비교하였다. 60°인젝터의 경우 플럼 사이의 거리가 가까워 플럼 간 상호 작용이 더 쉽기 발생하기 때문에 60°인젝터의 분무가 90°인젝터보다 낮은 과열도(Degree of superheat)에서 분무가 붕괴되는 것으로 나타났다. Jiang 등13)은 과열 조건에서 분무 액적 크기에 대한 인젝터의 홀의 단면 형상의 영향을 연구하였다. 수렴 및 발산하는 형태의 노즐홀은 과냉 조건에서 최대 액적 직경이 동일하지만, 플래시 보일링 조건에서 수렴하는 형태의 노즐홀은 발산하는 형태의 노즐홀의 최대 액적 직경보다 작았으며, 수렴 홀이 플래시 보일링 조건에서 분무 붕괴를 더 잘 일으키는 것으로 보고하였다. Aori 등14)은 플래시 보일링 분무 특성에 대한 노즐홀 수의 영향에 대한 연구를 통해, 노즐홀 수의 증가에 따라 분무가 붕괴를 잘 일으켰으며, 플럼 사이의 상호 작용이 붕괴의 직접적인 원인임을 밝혔다.

위와 같은 선행연구에서의 분석에 따르면, 과열 조건에서 분무의 미립화 특성이 개선되고, 공기-연료 혼합이 더 균일하여 엔진의 연소 성능을 향상시키는 데 도움이 있지만, 플래시 보일링 발생에 의한 분무 붕괴로 연소실 내 불균일한 공기-연료 혼합기 영역이 과도하게 발생하게 되면 PN 배출이 증가할 수 있다. 따라서 과도한 분무의 붕괴에 따른 불균일한 혼합기 형성을 막기 위해서는 과열도를 낮추고, 인젝터 홀 사이의 거리를 늘리거나 분사 압력을 높이는 방법을 적용할 수 있다. 최근의 연구에서 GDI 인젝터의 분사 압력을 40 MPa에서 100 MPa로 증가시킴으로써 인젝터의 붕괴가 현저히 억제되는 것이 보고된 바 있다.15)

플래시 보일링 분무 특성에 대한 많은 연구가 수행되었지만, 여전히 플래시 보일링 분무 특성에 대한 노즐 형상의 영향은 완전히 이해되고 있지 못하다. 특히 노즐 구조의 중요한 변수인 L/D는 연료 유동에 상당한 영향을 미치며, 이는 분무 플럼의 폭과 플럼 간 상호 작용에 영향을 미치고, 전체적으로는 거시 분무 특성에 영향을 미친다. 본 연구에서는 쉴리렌 가시화 기법(Schlieren visualization technique)을 이용하여 과열 조건에서 다른 L/D를 갖는 인젝터의 분무 형상을 가시화하고, 분석하였다. 또한 과열도에 따른 분무 형상의 변화에 대한 많은 연구가 있지만, 동일한 과열 조건에서 분위기 압력이 분무 형상에 어떤 영향을 미치는지 여전히 명확하지 않다. 본 연구는 동일한 과열 조건에서 분위기 압력에 따른 분무 발달을 도시하고, 분무 속도를 계산하여 정량적으로 분석하였다.

2. 실험장치 및 방법

2.1 실험장치

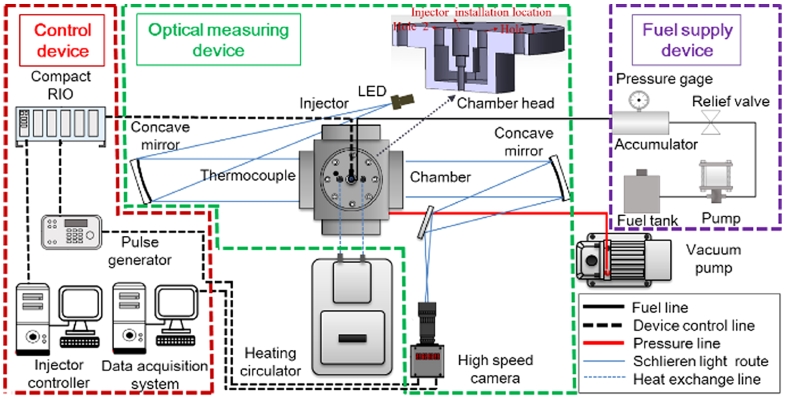

과열 분무 발달 과정을 기록하기 위한 실험장치의 개략도를 Fig. 1에 나타내었다. 실험 장치는 제어장치, 광학 측정 장치, 가열 장치 및 연료 공급 장치로 구성된다. 제어장치는 Compact RIO, LabVIEW(National Instruments, cRIO-9030) 및 신호 발생기(Berkeley Nucleonics Corp., Model 575)로 구성하였다. Compact RIO와 LabVIEW의 연동으로 전기 신호가 인젝터로 전송된다. 신호 발생기는 인젝터 분사와 카메라의 이미지 기록을 동기화하는 데 사용되었다. 액상 분무와 기상 분무를 동시에 기록하기 위해 쉴리렌 가시화 장치를 사용하였다. 쉴리렌 장치(광학 측정 장치)는 LED 광원(Korea optical metrology industry, Cyclops I), 2개의 오목 거울 및 고속 카메라(FASTCAM, Mini AX100)로 구성하였다. 가열 장치는 연료 온도 조절 장치와 중공 챔버 헤드로 구성되어 있으며, 연료 온도 조절 장치(Jeio Tech, RW3-3035P)에서 생성된 가열된 물은 중공 챔버 헤드 내로 공급되어 인젝터 내부의 연료를 가열한다. 본 실험에서는 중공 챔버 헤드 내부 물의 온도를 연료 온도로 가정하였으며, 온도 측정 오차를 최소화하기 위해 온도가 설정 값에 도달한 후 1 분 동안 계속 가열하고 실험을 하였다. 연료 공급 장치는 연료 저장장치, 압력 펌프 및 어큐뮬레이터로 구성하였다. 저장장치 내의 연료는 압력 펌프에 의해 가압된 후 인젝터로 보내진다. 어큐뮬레이터는 분사 중 연료레일의 압력 변동을 줄이기 위해 설치하였다. 실험장치의 제원은 Table 1에 제시하였다.

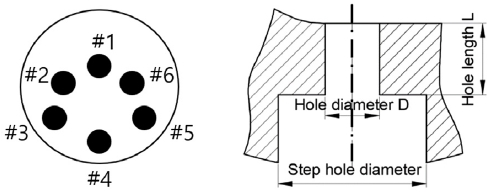

인젝터 홀의 배치(왼쪽)와 홀 구조(오른쪽)를 Fig. 2에 나타내었다. 그림과 같이 2개의 인젝터는 동일한 홀 배열(홀 간격, 홀 사이의 각도 등)을 갖는다. 인젝터 A와 B는 동일한 스텝 홀 직경(0.38 mm)을 가지며, L/D는 각각 0.74 와 1.11이다. 또한 본 연구에서는 두 인젝터가 마이크로 스케일에서 제조 결함이 없다고 가정하고 연구를 진행하였다.

2.2 실험방법

Table 2는 이 연구의 실험 조건을 나타낸다. 이미지 픽셀 크기(384 × 384)를 보장하기 위해 고속 카메라의 프레임 속도는 최대값인 20,000 fps로 조정된다. 인젝터의 통전기간은 1.5 ms로 고정하였으며, 분사 압력은 10 MPa로 하였다. 연료 온도는 20 °C에서 100 °C까지 5°C 간격으로 하였으며, 분위기 압력은 0.02 MPa, 0.05 MPa, 0.08 MPa 및 0.1 MPa로 설정하였다. 연료온도 및 분위기 압력을 통해서 과열도(Superheated degree)를 계산했으며, 계산식은 다음과 같다:

| (1) |

(Tfuel: fuel temperature (°C), Tboiling: boiling temperature of fuel (°C))

모든 이미지는 Matlab을 사용하여 처리하였다. N 번째 이미지에서 참조 이미지를 빼서 배경 제거 이미지를 얻은 후, 배경 제거 이미지를 그레이 스케일 이미지로 변환하고 임계 값을 35로 설정하여 그레이 스케일 이미지를 이진화 이미지로 변환하였다. 분무도달거리(LS), 분무 폭(WS)과 같은 분무 특성은 이진화 이미지에서 얻었다. 분무 길이(LS)는 노즐 팁에서 분무 경계까지의 최대 수직 거리로 정의하였다. 분무 폭(WS)은 분무 경계의 가장 왼쪽 지점에서 가장 오른쪽 지점까지의 수평 거리로 정의하였다. 그레이 스케일 이미지에서의 그레이 값에 따라, 작은 그레이 값은 파란색에 대응하고, 큰 그레이 값은 빨간색에 대응하여, 분무 밀도 분포 이미지(RGB 이미지)가 획득되었다. 또한, 분사 후 시간이 지남에 따라 분무의 발달을 직관적으로 비교하기 위해 평균 분무 이미지에서 분무 경계를 추출하여 같은 이미지에 합쳤다. 각 이미지에는 분사 시작부터 1.1 ms ASOI(분사 후 시간, after startof injection)까지 0.1 ms 간격으로 11개의 분무 경계가 포함되어 있다.

3. 실험결과 및 고찰

3.1 노즐 내부 유동에 대한 추측

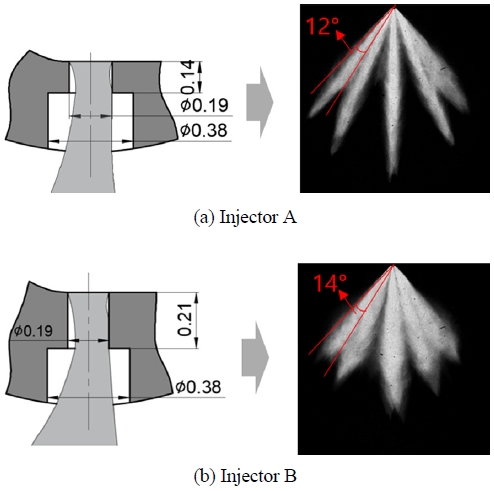

Fig. 3은 인젝터 A와 인젝터 B의 노즐 내부 유동의 개념 스케치와 분무 형상을 보여준다. Moon 등16)의 X-선 실험 결과와 Mouvanal 등17)의 시뮬레이션 결과에 따르면 GDI 인젝터 내부에서 Hydraulic-flip 영역에 있다. 본 연구에 적용한 노즐과 같이, L/D가 1 근처의 매우 짧은 노즐에서는 노즐 출구 근처에서 베나 콘트랙타(Vena Contracta)가 형성되어 박리 영역의 공기는 바깥쪽의 공기와 연결된 Hydraulic flip 현상이 나타난다. 노즐마다 다를 수도 있으나, 인젝터 A는 L/D가 1보다 작고 홀 길이가 베나 콘트랙타보다 짧아 유동이 수축(좁은 분무각)하며, 인젝터 B는 L/D가 1보다 크고 홀 출구가 베나 콘트랙타 하류에 있어 유동이 확산(넓은 분무각)된다. 또한, L/D가 더 커지게 되면 유동이 홀 벽면에 재부착되어 분무각이 다시 감소할 수 있다. 따라서 본 논문에서 L/D 효과에 대한 논의는 L/D가 1에 가까운 경우로 제한된다는 점에 유의해야 한다.

3.2 과열도의 영향

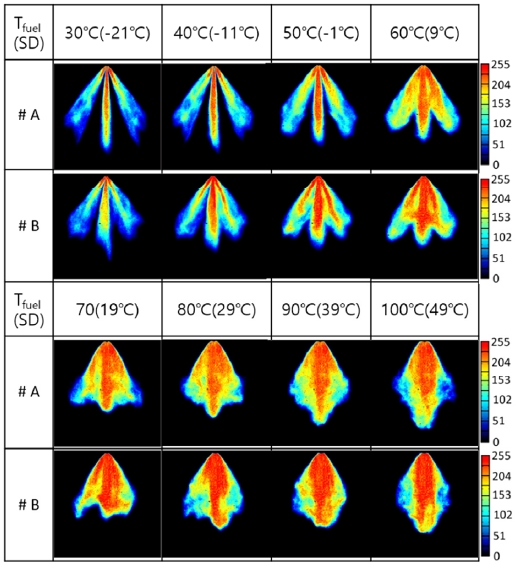

Fig. 4는 0.02 MPa의 분위기 압력 조건에서 과열도 증가에 따른 인젝터 A와 B의 분무 형상 변화와 분무 농도를 나타낸 것이다. 과열도 -21 °C에서 플럼 사이의 간격은 넓었으나, 과열도가 증가함에 따라 분무 플럼이 커지고 플럼 사의의 간격이 감소하였다. 이때 플럼 사이의 간섭이 발생하여 분무 길이가 감소하는 경향이 있다. 과열도가 증가함에 따라 분무 액적이 분무의 중심 축으로 집중되며 분무 길이가 급격히 증가하고, 분무 폭이 감소하면서 분무가 붕괴되는 것으로 판단된다.

인젝터의 노즐 형상 차이로 인해 동일한 과열 조건에서 인젝터 B의 플럼 폭이 인젝터 A의 폭보다 넓으며, 넓은 플럼을 가지고 있는 인젝터 B의 플럼 간 간섭은 낮은 과열도 조건에서도 발생하였다. 구체적으로, 인젝터 A의 플럼 간섭은 -11 °C의 과열도에서 발생하고, 인젝터 B의 플럼 간섭은 9 °C의 과열도에서 발생하였다.

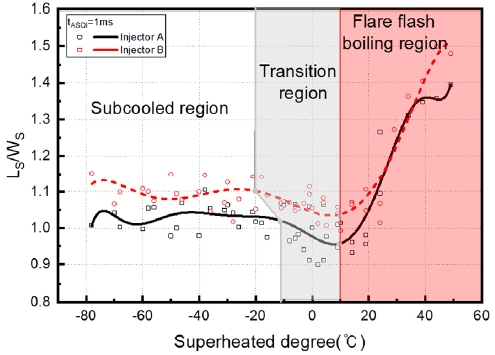

Fig. 5는 분사 후 시간(ASOI) 1.0 ms에서 과열도에 따른 인젝터의 LS/WS를 보여준다. 과열도가 증가함에 따라 LS/WS의 값이 먼저 안정화된 다음 감소하여 최종적으로 급격히 증가함을 알 수 있다. 본 연구에서는 Zeng 등18)이 거시 분무 특성에 따른 과열 분무를 3개의 구간으로 나눈 것을 참고하여 분무 구간을 구분하였다. 본 연구에서는 Fig. 5에 나타난 바와 같이 과열도가 증가함에 따라 LS/WS의 큰 변화가 없는 구간을 과냉구간으로 정의하고 LS/WS가 감소하는 구간을 천이구간으로 정의했으며 LS/WS가 급격히 증가하는 구간은 플레어 플래시 보일링(Flare flash boiling) 구간으로 정의하였다. 구간 구분의 결과를 보면 인젝터 A의 경우 -10 °C의 과열도에서 천이 구간에 들어가고, 인젝터 B의 경우 -20 °C의 과열도에서 천이 구간에 들어간다. 하지만 두 개의 인젝터는 동일한 과열도 조건(SD=10 °C)에서 플레어 플래시 보일링 구간에 들어가며, 분무 붕괴가 인젝터 노즐 형상에 의한 영향보다 과열도의 영향을 더 많이 받는 것을 확인할 수 있다.

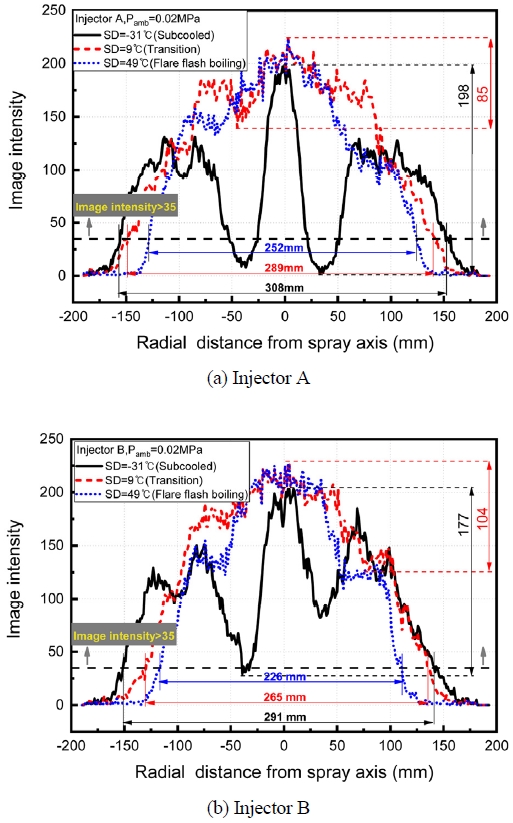

Fig. 6은 과열도에 따른 인젝터 팁 아래 40 mm 지점에서 두 개 인젝터의 분무 밀도를 나타낸 것이다. 인젝터 A와 B의 경우, 과열도가 -31 °C에서 9 °C로 증가함에 따라 플럼 사이의 간격이 좁아진다. 이로 인해 분무 밀도 분포가 점차 균일해지는 것을 확인할 수 있다. 과열도가 -31 °C에서 9 °C로 증가함에 따라 분무 밀도의 차이는 인젝터 A의 경우 198에서 85로, 인젝터 B의 경우 177에서 105로 감소한다. 과열도가 9 °C에서 49 °C로 증가함에 따라, 분무밀도는 분무 중심에 집중되고 분무의 좌우 측면의 밀도는 감소한다. 분무 밀도 분포는 중앙에서 높은 값과 좌우 양쪽에서 낮은 값을 갖는 피크모양을 나타내었다.

Fig. 5와 Fig. 6의 분석을 통해, 천이 구간의 분무는 더 작은 LS/WS 및 더 균일한 밀도 분포를 가지며, 이는 피스톤 충격을 줄이고 연소 성능을 향상시키는 데 도움이 될 것으로 기대된다. 동시에 인젝터 B는 더 넓은 천이 구간을 가지므로 천이 구간의 장점을 적용하는 것이 더 유리할 것이다.

3.3 같은 과열도에서 분위기 압력의 영향

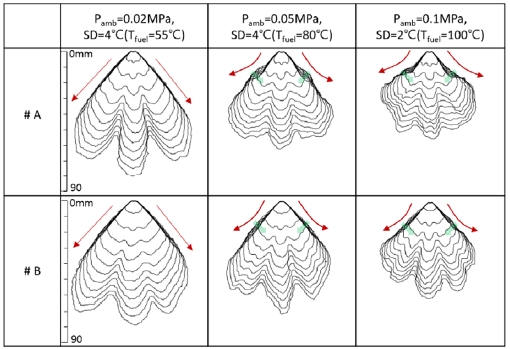

Fig. 7은 동일한 과열 조건에서 분무 형상 및 발달에 대한 분위기 압력의 영향을 보여준다. 인접한 분무 윤곽 사이의 시간 간격은 0.1 ms이다. 인젝터 A와 B 분무 끝단 간격은 분사 시작으로부터 점점 감소한다. 이것은 공기 저항으로 인해 분무 액적의 속도가 감소하기 때문이다. 또한 동일한 과열 조건에서 분위기 압력에 따른 분무 형상은 매우 다르다. 분위기 압력 0.02 MPa의 경우 인젝터 A와 B의 분무는 초기 분사 방향에 따라 직선으로 발달한다. 분위기 압력이 증가함에 따라 분무 플럼이 반경 방향으로 편향되며, 분무 끝단 간격도 분위기 압력이 증가할수록 감소한다. 특히, 인젝터 A의 분무 발달은 분위기 압력의 변화에 더 민감한다. 분위기 압력에 따른 분무 발달에 대한 정량적인 계산과 분석은 Fig. 8에 나타났다.

Effect of ambient pressure on spray development process of two injectors under the same superheated degree (Pinj=10 MPa)

Effect of ambient pressure on spray velocity of two injectors under the same superheated degree (Pinj=10 MPa)

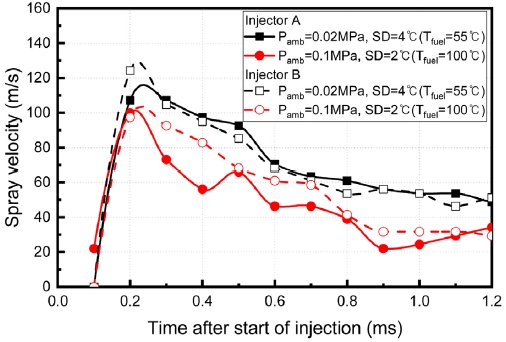

Fig. 8은 분사 시작 후 시간에 따른 인젝터 A와 인젝터 B의 분무 발달 속도를 비교한 것이다. 분무 발달 속도는 다음의 식으로부터 계산할 수 있다:

| (2) |

(Lt : Spray tip penetration at t seconds (m), vt : Spray velocity at t seconds (m/s))

분위기 압력이 0.02 MPa인 경우, 인젝터 A의 분무 속도는 인젝터 B의 분무 속도와 거의 같다. 분위기 압력 증가함에 따라 인젝터 A의 분무 속도는 인젝터 B의 분무 속도다 크게 감소한다. Liu 등19)의 연구에 따르면 동일한 과열 조건에서 분위기 압력이 증가함에 따라 기포의 성장 속도(Bubble growth rate)가 증가한다. 기포의 성장 속도가 빠를수록 분무 플럼이 넓어져 공기 저항이 커지고 분무도달거리가 짧아진다. 또한, 분위기 압력이 0.1 MPa로 증가할 때, 분사 후 시간에 따른 인젝터 A의 분무 속도는 인젝터 B의 속도보다 크게 낮아지며, 즉, 인젝터 A의 분무 발달은 분위기 압력의 변화에 더 민감하다.

4. 결 론

본 연구는 쉴리렌 가시화 기법을 이용하여 플래시 보일링 분무에 대한 GDI 인젝터 노즐 L/D의 영향을 분석한 것이다. 실험 및 분석을 통해 얻은 결론은 다음과 같다:

- 1) L/D의 차이는 각 분무 플럼 폭에 영향을 미치며, 큰 L/D를 가지고 있는 인젝터의 분무 플럼 폭은 작은 L/D 인젝터와 비교해 넓어서 낮은 과열 조건에서도 분무 플럼 사이의 간섭이 쉽게 유발된다.

- 2) 천이 구간에서 분무도달거리가 가장 짧고, 분무 밀도가 가장 균일한다. L/D가 큰 인젝터는 천이 구간이 길기 때문에 천이 구간의 우수한 분무 특성을 활용하기가 유리하다.

- 3) 동일한 과열 조건임에도 불구하고 분위기 압력은 분무 형상에 독립적인 영향을 준다. 특히 분위기 압력이 증가할수록 분무도달거리가 작아진다. 또한, L/D가 작은 인젝터의 분무 형상은 분위기 압력의 변화에 더 민감하다.

Nomenclature

| L/D : | ratio of hole length to hole diameter |

| GDI : | gasoline direction injection |

| Tfuel : | fuel temperature, °C |

| SD : | degree of superheat, °C |

| Ls/Ws : | ratio of spray length to spray width |

| Pamb : | ambient pressure, MPa |

| Pinj : | injection pressure |

| ASOI : | after start of injection |

Acknowledgments

본 연구는 환경부 Global-Top Project 친환경자동차 기술개발사업단의 지원(No.2019002070001)과 한국연구재단 중견연구자지원사업(2019R1A2C1089494) 및 서울과학기술대학교 교내연구비지원(신임교수 연구정착비)에 의해 수행되었으며, 지원 기관에 감사드립니다.

References

-

Z. Lee, T. Kim, S. Park and S. Park, “Review on Spray, Combustion, and Emission Characteristics of Recent Developed Direct-injection Spark Ignition (DISI) Engine System with Multi-hole Type Injector,” Fuel, Vol.259, Article ID 116209, 2020.

[https://doi.org/10.1016/j.fuel.2019.116209]

- W. Zeng, M. Xu and Y. Zhang, “Dimensionless Evaluation for Direct-injection Multi-hole Sprays,” Proceedings of ILASS-Asia, 2011.

-

J. H. Park, S. H. Park, C. S. Lee and S. Park, “Effect of Injection Conditions on the Spray Behaviors of the Multi-hole GDI Injector,” Transactions of KSAE, Vol.20, No.2, pp.116-122, 2012.

[https://doi.org/10.7467/KSAE.2012.20.2.116]

-

Y. Zeng and C-F. F. Lee, “An Atomization Model for Flash Boiling Sprays,” Combustion Science and Technology, Vol.169, No.1, pp.45-67, 2001.

[https://doi.org/10.1080/00102200108907839]

-

D. Kawano, H. Ishii, H. Suzuki, Y. Goto, M. Odaka and J. Senda, “Numerical Study on Flash-boiling Spray of Multicomponent Fuel,” Heat Transfer-Asian Research, Vol.35, No.5, pp.369-385, 2006.

[https://doi.org/10.1002/htj.20117]

-

M. Xu, Y. Zhang, W. Zeng, G. Zhang and M. Zhang, “Flash Boiling: Easy and Better Way to Generate Ideal Sprays than the High Injection Pressure,” SAE International Journal of Fuels and Lubricants, Vol.6, No.1, pp.137-148, 2013.

[https://doi.org/10.4271/2013-01-1614]

-

H. Guo, X. Ma, Y. Li, S. Liang, Z. Wang, H. Xu and J. Wang, “Effect of Flash Boiling on Microscopic and Macroscopic Spray Characteristics in Optical GDI Engine,” Fuel, Vol.190, pp.79-89, 2017.

[https://doi.org/10.1016/j.fuel.2016.11.043]

-

J. Yang, X. Dong, Q. Wu and M. Xu, “Influence of Flash Boiling Spray on the Combustion Characteristics of a Spark-ignition Direct-injection Optical Engine under Cold Start,” Combustion and Flame, Vol.188, pp.66-76, 2018.

[https://doi.org/10.1016/j.combustflame.2017.09.019]

-

B. Yao, H. Xu, S. Wang, Z. Yuan, X. Li and S. Jin, “Effect of Spray Characteristics on the Combustion Process in an Optical Engine,” SAE 2020-01-0288, 2020.

[https://doi.org/10.4271/2020-01-0288]

-

C. Jiang, M. C. Parker, D. Butcher, A. Spencer, C. P. Garner and J. Helie, “Comparison of Flash Boiling Resistance of Two Injector Designs and the Consequences on Downsized Gasoline Engine Emissions,” Applied Energy, Vol.254, Article ID 113735, 2019.

[https://doi.org/10.1016/j.apenergy.2019.113735]

-

S. Ro, B. Kim, S. Park, Y. B. Kim, B. Choi, S. Jung and D. W. Lee, “Internal Cavitating Flow and External Spray Behavior Characteristics According to Length-to-Width Ratio of Transparent Nozzle Orifice,” Int. J. Automotive Technology, Vol.21, No.1, pp.181-188, 2020.

[https://doi.org/10.1007/s12239-020-0018-7]

- M. Mojtabi, N. Chadwick, G. Wigley and J. Helie, “The Effect of Flash Boiling on Break Up and Atomization in GDI Sprays,” ILASS. 2008.

-

C. Jiang, M. C. Parker, J. Helie, A. Spencer, C. P. Garner and G. Wigley, “Impact of Gasoline Direct Injection Fuel Injector Hole Geometry on Spray Characteristics under Flash Boiling and Ambient Conditions,” Fuel, Vol.241, pp.71-82, 2019.

[https://doi.org/10.1016/j.fuel.2018.11.143]

-

G. Aori, D. Hung, M. Zhang, G. Zhang and T. Li, “Effect of Nozzle Configuration on Macroscopic Spray Characteristics of Multi-hole Fuel Injectors under Superheated Conditions,” Atomization and Sprays, Vol.26, No.5, pp.439-462, 2016.

[https://doi.org/10.1615/AtomizSpr.2015011990]

-

A. Montanaro, L. Allocca and G. Meccariello, “Effects of Ultra-High Injection Pressures up to 100 MPa on Gasoline Spray Morphology,” SAE 2020-01-0320, 2020.

[https://doi.org/10.4271/2020-01-0320]

- S. Moon, K. Komada1, Z. Li, J. Wang, T. Kimijima, T. Arima and Y. Maeda, “High-Speed X-ray Imaging of In-Nozzle Cavitation and Emerging Jet Flow of Multi-Hole GDI Injector under Practical Operating Conditions,” 13th Triennial International Conference on Liquid Atomization and Spray Systems, 2015.

- S. Mouvanal, A. Burkhardt, D. Chatterjee and S. Bakshi, “Numerical Prediction of Purging of a GDI Nozzle at the End of Injection,” 18th Annual Conference on Liquid Atomization and Spray Systems -Asia, 2016.

-

W. Zeng, M. Xu, G. Zhang, Y. Zhang and D. J. Cleary, “Atomization and Vaporization for Flashboiling Multi-hole Sprays with Alcohol Fuels,” Fuel, Vol.95, pp.287-297, 2012.

[https://doi.org/10.1016/j.fuel.2011.08.048]

-

L. Liu, W. Ma, M. Wang and L. Zong, “Comparison of Bubble Growth Process within a Superheated Water Droplet and in Superheated Water due to Rapid Depressurization,” International Journal of Heat and Mass Transfer, Vol.109, pp.659-667, 2017.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.02.031]