다운힐 심플렉스 최적화를 이용한 피스톤 계측 링키지 시스템의 설계

Copyright Ⓒ 2020 KSAE / 177-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Knock mitigation is the major challenge for the efficiency improvement of an SI engine. To investigate the knock phenomenon, it is important to measure the wall temperature because knock is mostly affected by the wall temperature of the combustion chamber. The measurement of the piston wall temperature is challenging, however, because the piston reciprocates at a very high speed during engine operation. In this study, the design procedure of the linkage system for piston temperature measurement is presented. First, the kinematics of the system was analyzed considering the practical engine application. To obtain the optimal design, a new optimization methodology was established with the modified Nelder-Mead algorithm. Thereafter, stress analysis was conducted to estimate the durability of the designed system under harsh operating conditions. As a result, the designed system was verified to have a safety factor of 2 under a 6000 rpm engine speed. The selected design was fabricated and retrofitted into the engine, and the piston wall temperature was successfully measured. It was found that the piston wall temperature was mainly affected by the liner wall temperature, not by the head wall temperature, due to the heat transfer through the piston ring and the liner wall.

Keywords:

Piston wall temperature, Dual coolant passage, Linkage system, Optimization, SI engine키워드:

피스톤 벽면 온도, 이중 냉각 유로, 링키지 시스템, 최적화, 스파크 점화 엔진1. 서 론

전 세계적으로 대기 오염 및 온난화에 대한 관심이 지속적으로 증가함에 따라, 차량에 대한 이산화탄소 배출량 및 유해가스 규제가 강화되고 있다.1) 이에 따라 차량의 에너지 효율의 향상은 더욱 중요한 문제가 되고 있다. 차량의 에너지 효율 면에서 내연기관의 효율이 차지하는 부분이 매우 크기 때문에 그 효율을 개선하는 것은 매우 중요한 문제라고 할 수 있다. 압축비를 높이는 것은 효율 향상에 효과적인 방법 중 하나로 잘 알려져 있으나, 가솔린 엔진의 경우 노킹이라는 현상으로 인해 단순하게 압축비를 높일 수 없다. 노킹은 많은 양의 미연 혼합기가 동시다발적으로 자발화 함으로써 발생하는 현상으로, 연소실 내에 압력파를 발생시켜 소음을 유발할 뿐만 아니라 미연 혼합기의 급격한 열방출로 인해 기관의 파손 및 손상을 유발한다. 압축비를 증가시킬 경우 압축말기의 미연 혼합기의 온도와 압력이 증가하게 되고, 이에 의해 연료의 상대적으로 짧아진 점화지연(Ignition delay)에 의해 노킹이 발생할 확률과 그 강도가 기하급수적으로 커지게 된다. 노킹현상은 점화지연과 밀접한 관계가 있기 때문에 미연 가스 온도에 의해 큰 영향을 받으며, 연소실 벽면 온도는 미연가스에 큰 영향을 미치는 것으로 잘 알려져 있다.

연소실 벽면 냉각을 이용한 노킹 저감에 대해 많은 연구가 이루어져 왔다. Iwashita 등2)은 냉각수 유속을 증가시켜 연소실 벽면의 온도를 낮춤으로써 2-4CA의 점화진각을 확보할 수 있음을 보였으며, Russ3)의 경우, 냉각수 온도를 10 K 낮출 경우, 옥탄가 1에 상응하는 노킹 저감 효과를 얻을 수 있음을 확인하였다. Imaoka 등4)은 고압축비 엔진을 이용한 실험에서 헤드면의 냉각이 라이너 냉각보다 노킹저감에 영향이 큼을 확인하였으며, CFD를 통해 흡기 포트에서의 열전달이 큰 영향을 끼침을 보였다. 조석원 등5)은 냉각수 온도에 따른 연소실 벽면온도의 변화를 고려한 점화 지연 예측 방법론을 제시한 바 있다. 이와 같이, 냉각 전략에 대한 연구는 주로 헤드 및 라이너의 벽면 온도에 의한 효과를 다루고 있으나, 연소 기간 중 연소실 면적의 비율을 고려한다면 피스톤의 온도의 영향 또한 중요하다 할 수 있다. 그러나 피스톤은 엔진 내의 동적인 부품이므로 센서 부착 및 신호 수집을 위한 시스템의 구성이 쉽지 않으며, 따라서 이를 해결하기 위해 다양한 방법이 고안된 바 있다. 그 중 텔레메트리(Telemetry)를 이용하는 방법은 엔진 내 설치에 용이하여 피스톤 온도 측정에 사용되어온 바 있으나 비용 문제로 인해 사용이 용이하지 않고, 크랭크 각과 연동한 Real-time 측정에 적절치 않아 활용 범위가 제한적이다.6-8) 이로 인해 Hardwire를 이용하여 센서를 엔진 내부로 유도하는 방법이 다수 고안 되었다. Furuhama와 Enomoto9)와 Furuhama 등10)은 크랭크 케이스를 통하는 장치와 연소실을 통과하는 두 가지의 장치를 고안하여 각 장치를 이용하여 온도를 측정하였으며, 김재업 등11)은 가위형 링키지를 이용하여 엔진 내에 장착함으로써 피스톤으로 열전쌍을 유도하였다.11) 박수열 등12)은 Grasshopper식 링키지를 이용하여 피스톤에 Ion-probe를 설치함으로써 화염 전파를 측정 하였으며, Cho 등13)은 Grasshopper식 링키지와 고속 열전쌍을 이용하여 피스톤 면을 통과하는 열전달을 측정하였다. 이러한 방법들은 엔진 내로의 다양한 센서의 유도를 용이하게 하나, 링키지 시스템의 특성으로 인해 도선에 반복적인 피로가 가해져 파단이 발생할 수 있음이 알려진 바 있다.12) 따라서 해당 시스템 설계 시, 센서 도선에 발생하는 피로를 최소화 하는 것은 중요한 문제라 할 수 있다. 그 뿐만 아니라, 설치된 링키지 시스템 자체의 손상을 방지하기 위해 고속의 반복 하중에 대한 고려 또한 이루어져야 한다.

본 연구에서는 도선 파단을 방지하기 위한 구조 최적화 과정에서 다운힐 심플렉스(Downhill simplex)를 이용한 최적화를 개선하기 위해 황금분할법이 추가적으로 도입되었다. 이후 응력해석을 통해 설계가 결정되었으며, 설계된 시스템을 이용하여 다양한 엔진 운전 조건에서 피스톤 온도의 변화를 측정하였다.

2. 링키지 시스템

2.1 Grasshopper식 링키지 시스템

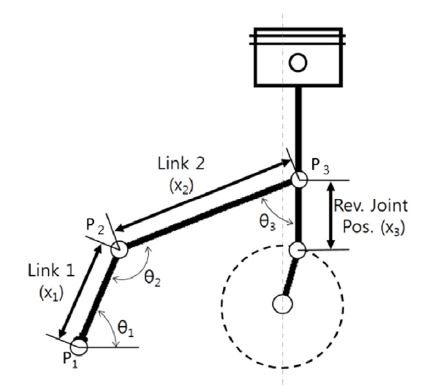

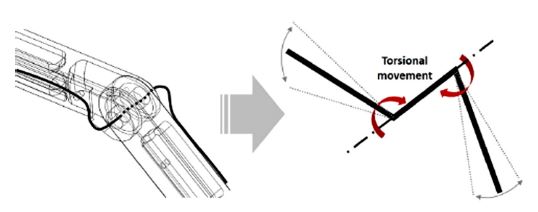

Fig. 1은 본 연구에서 설계된 링키지 시스템의 개략도이다. 링키지의 형태는 대상 엔진의 형태와 설치의 용이성을 고려하여 Grasshopper식을 선정하였다. 센서의 도선은 각 링키지를 통해 유도하며, 링키지가 결합되는 회전 조인트 부분에서는 신호선의 인장을 방지하기 위하여 Fig. 2와 같이 각 링키지의 조인트를 통과시키는 방법을 선정하였다. 이와 같이 도선을 유도하는 경우, Fig. 2에 나타난 바와 같이 도선에 비틀림이 반복적으로 발생하게 되며, 이는 도선의 파단으로 이어질 수 있다. 따라서 비틀림 각을 최소화 하는 링키지 시스템의 설계가 필요하다.

2.2 링키지 시스템의 거동

Fig. 1의 링키지 시스템의 설계 인자는 세 가지로, Link1의 길이(x1), Link2의 길이(x2) 그리고 Link2가 커넥팅 로드에 고정되는 P3의 위치(x3)이다. Link1이 고정되는 조인트 P1의 위치는 대상엔진의 형상에 의해 결정되었다. 각 링키지의 길이와 P3 조인트의 위치인 x1, x2 및 x3가 결정되면, 매 크랭크 각에서 식 (1)과 식 (2)에 따라 P3의 x, y위치가 결정되며, 식 (3)과 (4)에 따라 P2의 x, y 위치가 결정된다. 여기서 α는 커넥팅 로드와 x축 사이의 각도이며, 식 (5)에 따라 계산된다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

위의 식 (3) 및 식 (4)에서의 θ1은 각 크랭크 각에서 P3의 위치 및 x1과 x2에 종속된 값으로, 식 (6)에 따라 계산할 수 있다.

| (6) |

식 (1) ~ 식 (6)의 과정을 통해 계산된 각 조인트의 위치를 이용하여, 식 (7) 및 식 (8)과 같이 θ2와 θ3의 값을 매 크랭크 각에서 계산할 수 있다. 여기서 PR은 커넥팅 로드 대단부의 위치를 의미한다.

| (7) |

| (8) |

위의 과정을 통해 엔진 사이클 동안 각 조인트의 위치와 링키지 간에 발생하는 비틀림을 계산할 수 있으며, 최적화의 목적함수로 사용할 수 있다.

3. 링키지 시스템 최적화

3.1 목적함수 및 제한조건

서론에서 언급된 바와 같이 피스톤 계측용 링키지 시스템의 설계에서는 도선에 가해지는 피로를 최소화 하는 것이 매우 중요하다. 따라서 각 조인트에서의 비틀림 각도가 최적화의 목적함수(Objective function)가 될 수 있다. 대상 시스템은 세 개의 조인트를 가지고 있어, 설계 인자 조합에 따라 세 개의 비틀림 각도 값을 얻게 된다. 이 중 도선의 파단은 어떤 조인트에서도 발생해서는 안되기 때문에, 비틀림 각도가 가장 큰 조인트에서의 비틀림을 최소화 하는 것이 중요하다. 따라서 이를 목적함수로 선정하였으며, 식 (9)와 같이 표현할 수 있다.

| (9) |

위의 식 (9)와 같은 목적함수만을 가지고 최적화를 진행하는 경우 설계 인자 x1, x2, x3는 무한으로 발산하게 된다. 이는 식 (10)과 같이 동일 변위를 가지는 경우 회전 반경이 클수록 비틀림 각이 작아지기 때문이다.

| (10) |

따라서 적절한 제한조건을 선정함으로써, 구현 가능한 설계의 도출이 필요하다. 대상 시스템의 주요 제한 조건으로는, 첫째로 시스템의 구성 요소가 대상엔진의 크랭크 케이스와 충돌해서는 안되며, 둘째로 Grasshopper 링키지로써 작동할 수 있어야 한다.

첫 번째 제한 조건의 경우, 각 링키지의 형태를 변경함으로써 링키지와 크랭크 케이스와의 충돌은 피할 수 있으나, 조인트 P2의 위치는 반드시 크랭크 케이스 내부에 존재하여야 한다. 따라서, 첫 번째 제한조건은 조인트 P2의 위치에 대한 구속 조건이 되며, 이는 식 (11)과 같이 표현할 수 있다. 식 (11)에서 S는 P2가 존재할 수 있는 영역을 의미한다. 두 번째 제한 조건의 경우 조인트 P1, P2, P3를 꼭지점으로 하는 삼각형이 모든 크랭크 각에서 존재하여야 하는 것으로 해석할 수 있으며, 따라서 식 (12)와 같이 표현할 수 있다.

| (11) |

| (12) |

위에서 제시된 두 개의 제한 조건을 Penalty의 형태로 목적함수에 포함시켜 식 (13)과 같이 최적화의 목적함수를 선정하였다.

| (13) |

여기서 a1와 a2는 Penalty 상수로, 설계 변수의 조합이 제한 조건에 위배될 시 목적함수의 값을 증가시킬 수 있는 적절한 값으로 선정할 수 있다.

3.2 최적화 알고리즘

본 연구에서는 Nelder-Mead14) 방식을 기초로 하는 최적화 알고리즘을 개발하여 사용하였다. Downhill simplex 방법이라고도 불리는 Nelder-Mead 방식은 그 특성 상 함숫값의 계산이 많아 최적점 도달이 늦을 수 있으나, 본 연구의 과제와 같이 목적함수 자체에 불연속성이 존재하거나 제한조건의 복잡성으로 인해 Gradient 및 Hessian을 구하기 쉽지 않은 함수를 다루는 데에 적합하다. 해당 알고리즘은 아래의 과정을 따라 최적점을 추적한다.

1. n개의 설계 변수에 대해 n+1 차원 단체(單體)를 정의한다.

2. 단체의 각 꼭지점에서 목적함수의 값을 계산하고, 최댓값이 나타나는 꼭지점 xh과 최솟값이 나타나는 꼭지점 xl을 찾는다.

3. 아래의 식 (14)에 따라 xr을 찾는다. 여기서 α는 0 이상의 값이며, 는 xh를 제외한 꼭지점의 중점이다.

| (14) |

3.1. f(xr) < f(xl)인 경우, 아래의 식 (15)에 따라 xe를 계산한다. 여기서 γ는 단체를 확장시키는 계수로, 1이상의 값이다.

| (15) |

3.1.1. f(xe) < f(xl)인 경우, xh를 xe로 대체한다.

3.1.2. 그 외에는 xh를 xr로 대체한다.

3.2. f(xr) < f(xi), i ≠ h인 경우, 아래의 식 (16)에 따라 xc를 계산한다. 여기서 β는 단체를 축소시키는 계수로 0과 1 사이의 값이다.

| (16) |

3.2.1. f(xc) < min(f(xh), f(xr))인 경우, xh를 xc로 대체한다.

3.2.2. 그 외에는 모든 꼭지점을 xl을 중심으로 0.5배 축소시킨다.

4. 이면 최적화를 종료한다.

위의 과정에서 나타나는 바와 같이 Nelder-Mead 최적화는 대칭, 축소 및 확장을 위한 상수 α, β, γ의 선정을 요구한다. 해당 상수들은 각각 1, 0.5, 2의 값이 적절함이 알려져 있으나,14) 이는 Rosenbrock parabolic valley와 같은 몇몇의 대표적인 곡면에서 실험적 방법으로 확인 된 것으로 목적함수에 따라 최적의 값은 다를 수 있다. 따라서 본 연구에서는 Nelder-Mead 최적화에 황금분할탐색법을 적용하였다.

황금분할탐색법은 1D 최적화 방법 중 하나로, 최적점이 위치할 것으로 추정되는 범위를 계속해서 좁혀 나가는 방식으로 수행된다.15) Nelder-Mead 최적화와 같이 해당 알고리즘 또한 목적함수의 구배를 요구하지 않으므로, 본 연구의 목적함수를 최적화하는 데에 적절한 방법이다. 해당 알고리즘은 아래의 과정에 따라 최적점을 찾는다.

1. 초기값 x1과 적절한 크기를 가진 벡터 d를 선정하여, 아래에 따라 x2와 x4를 선정한다. 여기서 c는 1.618로, 황금비이다.

| (17) |

1.1. f(x2) > f(x1)이면, d를 -d로 한다.

1.2. f(x4) < f(x2)이면, x2를 x4로 대체하고, x1을 x2로 대체하여 반복한다.

1.3. 그 외의 경우, x3를 아래의 식에 따라 정의한다.

| (18) |

2. f(x3)를 계산한다.

2.1. f(x2) < f(x3)이면, x1을 x3으로, x4를 x1로 대체한다.

2.2. 그 외의 경우, x2를 x3으로, x1을 x2로 대체한다.

3. 식 (18)에 따라 x3을 다시 정의하고, 단계 2를 반복한다.

4. 식 (19)에 따라 최적화를 종료한다. 여기서 δ는 요구되는 정확도에 따라 선정되는 임계값이다.

| (19) |

위에 설명된 두가지 최적화 방법을 조합함으로써 Nelder-Mead 최적화에서 방향벡터를 얻고, 그 방향으로 1D 최적화 기법을 적용하는 알고리즘을 사용하였다. 이를 통해 기존의 Nelder-Mead 최적화와 달리 한 번의 알고리즘 루프에서 최적점으로 빠르게 도달할 수 있었다. 이와 같은 알고리즘을 사용하는 경우 목적함수는 식 (20)과 같이 표현할 수 있다. 여기서 는 Nelder-Mead 최적화에 의해 결정되는 방향 벡터이며 a는 1D 최적화에 의해 결정되는 값이다.

| (20) |

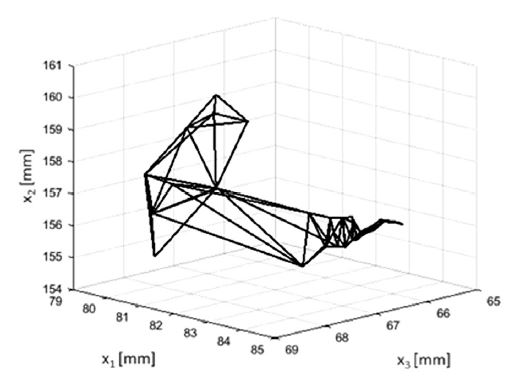

3.3 최적화 Boundary의 선정 및 결과

3.1에서 나타난 바와 같이, 본 연구에서의 목적함수는 불연속점이 많으며 제한조건의 복잡성으로 인해 실현가능영역 또한 불연속성을 띄게 된다. 이는 알고리즘의 수렴성을 저하시킬 뿐만 아니라 Local minima 문제를 악화시킨다. 따라서 본 연구에서는 최적화 영역을 여러 개로 나누어 각각의 영역에서 최적화를 진행한 후 하나의 최적값을 선정하였다.

Fig. 3은 최적화의 진행을 시각화한 3D 그래프이며, Table 1은 도출 된 27개의 설계 중 최소의 비틀림 각을 보이는 9개의 설계안을 도시하였다.

4. 링키지 시스템 응력 해석

4.1 응력 해석 조건

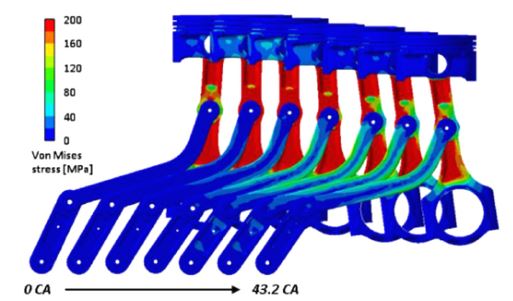

본 연구는 링키지 시스템의 비틀림 각을 최소화하는 것을 목적으로 하였으나, 실제 적용에 있어서 기구의 파단 가능성을 판단하는 것은 필수적이다. 따라서 도출된 설계에 대해 3D 응력 해석을 진행하였다. 시뮬레이션 프로그램으로는 Recurdyn V8R4를 사용하였다. 피스톤의 경우 형태가 복잡하여 계산 시간을 증가시킬 뿐만 아니라, 해석에서의 중요성이 떨어지므로 Modal 격자를 사용하였으며, 크랭크 축은 강체로 설정하였다. 엔진 조건을 모사하기 위하여 피스톤 상단에 최대 압력 120 bar의 연소 압력 프로파일을 적용하였으며, 크랭크 축의 회전 속도는 극한 조건인 6000 rpm를 가정하였다. 해당 조건 하에서 Table 1의 9개 설계안 및 기존 설계안을 해석 대상으로 하여 비교하고 파단 가능성을 판단하였다.

4.2 응력 해석 결과

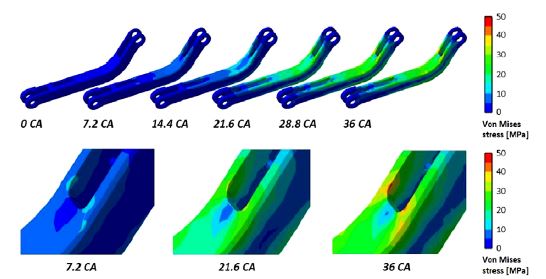

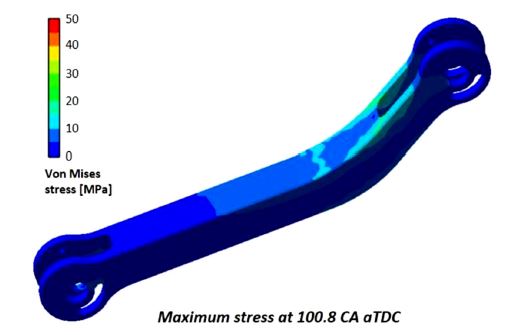

Fig. 4과 Fig. 5는 기존 설계안에 대해 응력해석을 진행한 결과이다. Fig. 5에 나타나는 것과 같이, 특정 크랭크 각에서 Link 2 의 굽힘 부분에 탄성 한계 이상의 응력이 집중되는 것을 확인할 수 있었다. 해당 시스템은 반복하중을 받는 시스템이므로, 파단 가능성이 확인되었다.

Fig. 6는 Table 1의 5번 설계안을 적용한 Link 2의 응력해석 결과이다. 동일 조건에서 기존 설계 대비 발생하는 최대 응력이 감소된 것을 확인할 수 있었으며, 이는 설계 변경으로 인한 곡률 감소 및 재질 변경으로 인한 무게 감소에 의한 것으로 판단된다. 대상 설계는 6000 rpm 조건에서 안전계수 2를 가지는 것으로 평가되어 실 적용에 적합할 것으로 판단되었다. 이와 같이, 본 연구에서 개발된 최적화 알고리즘 및 방법론을 이용하여 대상 설계의 다양한 최적 설계안을 빠르게 도출할 수 있었다.

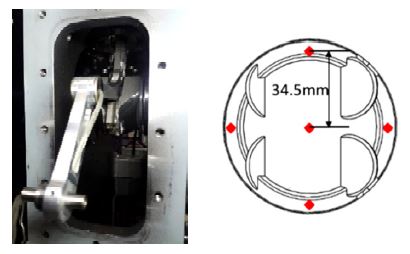

5. 피스톤 온도 측정

Fig. 7의 왼쪽 사진은 설치된 링키지 시스템을 촬영한 것으로, 각 링키지 및 조인트를 통과하여 피스톤까지 열전쌍 도선이 유도되었다. 유도된 열전쌍은 피스톤 표면으로부터 1 mm 아래에 설치되었으며, 그 위치는 Fig. 7의 오른쪽 사진과 같다. 설치된 시스템을 이용하여 피스톤의 벽면 온도 측정을 진행하였다.

대상 엔진의 제원은 Table 2에 있는 것과 같으며, 피스톤 열전대의 정상적인 작동을 확인하기 위해 피스톤 쿨링 갤러리에 오일젯을 분사하여 온도 하강을 관측하는 실험을 진행하였다.

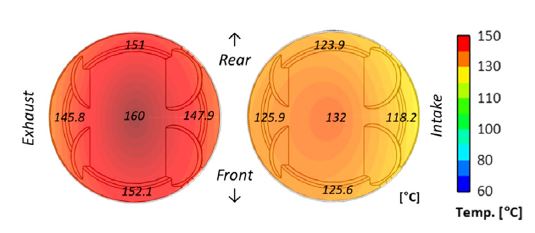

Fig. 8의 결과의 엔진 운전 조건은 nIMEP(net indicated mean effective pressure) 7.2 bar, 1500 rpm였으며 노킹이 전체 운전 사이클 중 10 % 수준에서 발생하도록 점화시기를 조정하였다. 본 연구에서의 노킹 검출은 MAPO(Maximum amplitude of pressure oscillation)방법을 사용하였다. 해당 방법은 실린더 내 연소 압력의 진동이 특정 값 이상인 경우를 노킹으로 정의하는 방법으로, 압력의 진동을 검출하기 위해 신호에 Highpass filter를 적용한다. 본 연구에서는 4000 kHz를 기준으로 하는 Highpass filter를 적용하였으며, 노킹 판정을 위한 실린더 압력 진동의 기준은 1 bar로 하였다.

그림에서 볼 수 있듯이 중심부의 온도가 오일젯을 분사하는 경우 약 28 K 하강하는 것을 확인할 수 있다. 오일젯은 흡기 부분의 라이너 아래쪽에서 분사되었기 때문에 우측 그림에서 볼 수 있듯이 흡기부분의 온도가 배기부분 보다 낮게 온도 분포가 형성되어 있음을 확인할 수 있다. 오일젯을 분사하지 않았을 경우, 노킹 빈도가 10 %가 되는 점화시기는 15 CA bTDC였으나, 오일젯을 분사할 경우 하강된 표면온도로 인해 점화시기를 16.2 CA bTDC까지 진각시킬 수 있었다.

이후 본 장치 개발의 주된 목적인 피스톤 벽면 온도의 타 벽면온도에 대한 의존성을 확인하기 위한 시험이 nIMEP 7.2 bar, 1500 rpm 조건에서 진행되었다. 피스톤-오일젯은 그 직접적인 효과를 배제하기 위해 모든 경우에서 사용되지 않았다. 동일 부하를 유지한 상태에서 냉각수의 온도를 낮추어 실린더 라이너, 헤드와 같은 다른 벽면 온도가 피스톤의 벽면 온도에 미치는 영향을 확인하고자 하였다.

Fig. 9는 각 벽면(실린더 헤드, 라이너)의 냉각수 온도 변화에 따른 피스톤 벽면 온도 변화를 측정한 것이다. 붉은색 마름모 표식의 선은 헤드 냉각수 온도를 낮췄을 때의 측정값이며, 푸른색 사각형 표식의 선은 라이너의 냉각수 온도를 낮춘 경우이고, 검은색 삼각형 표식의 선은 두 냉각수 온도를 동시에 낮춘 경우이다. 헤드 냉각수의 온도만을 낮춘 경우 피스톤 벽면 온도의 변화는 크지 않았으나, 라이너 냉각수 온도를 낮춘 경우, 피스톤 온도의 변화가 있었다. 이는 라이너 벽면을 통해 피스톤의 열이 라이너 냉각수로 전달되었기 때문으로 생각된다. 동시 냉각의 경우, 라이너 냉각수를 낮춘 경우와 비슷한 결과가 나타났으며, 이는 헤드 냉각수의 온도 변화가 피스톤 온도 변화에 미치는 효과가 크지 않기 때문으로 판단된다. 결과적으로 피스톤 표면의 온도는 오일젯과 같은 다른 직접적인 작용이 없는 상황에서는 라이너 벽면온도에 절대적으로 의존한다는 결론을 내릴 수 있었다.

6. 결 론

본 연구에서는 피스톤 온도 측정을 위한 링키지 시스템 설계의 방법론 및 그 실시예가 제시되었다.

- 1) 1D 최적화 기법인 황금분할 탐색법을 Nelder-Mead 최적화와 결합함으로써, 각 최적화 스텝에서 최적점에 빠르게 접근할 수 있는 알고리즘을 제시하였다.

- 2) 개발된 알고리즘을 이용하여 링키지 시스템에서의 도선 파단을 최소화 하기 위한 최적화를 실시하였다.

- 3) 도출된 설계안들에 대해 응력해석을 진행하였으며, 그 결과로 해당 시스템이 가혹 조건에서 신뢰성이 있음을 확인하였다.

- 4) 설계된 시스템을 이용하여 피스톤의 온도를 측정하였으며, 라이너를 통과하는 냉각수의 온도가 피스톤 온도에 영향을 끼침을 확인하였다.

Nomenclature

| CA : | crank angle, deg |

| Offset : | piston-crank offset, m |

| P : | position of the revolute joint |

| R : | crank radius, m |

| x : | length of linkages, m |

| θ : | relative angle of linkages, deg |

Subscripts

| crank : | crank shaft |

| h : | highest |

| l : | lowest |

| x : | x-axis location |

| y : | y-axis location |

References

- U. Tietge, CO2 Emissions from New Passenger Cars in the EU: Car Manufacturers’ Performance in 2017, ICCT, 2018.

- Y. Iwashita, M. Kanda, H. Hartagiri and Y. Yokoi, “Improvement of Coolant Flow for Reducing Knock,” IMechE Autotech Conference, 1989.

-

S. Russ, “A Review of the Effect of Engine Operating Conditions on Borderline Knock,” SAE 960497, 1996.

[https://doi.org/10.4271/960497]

-

Y. Imaoka, K. Shouji, T. Inoue and T. Noda, “A Study of Combustion Technology for a High Compression Ratio Engine: The Influence of Combustion Chamber Wall Temperature on Knocking,” SAE International Journal of Engines, Vol.9, No.2, pp.768-776, 2016.

[https://doi.org/10.4271/2016-01-0703]

- S. W. Cho, Study on the Effect of Cylinder Wall Temperatures on Knock Characteristics in Spark-Ignited Engine, Ph. D. Dissertation, Seoul National University, Seoul, 2018.

-

T. L. Hendricks, D. A. Splitter and J. B. Ghandhi, “Experimental Investigation of Piston Heat Transfer Under Conventional Diesel and Reactivity-controlled Compression Ignition Combustion Regimes,” International Journal of Engine Research, Vol.15, No.6, pp.684-705, 2014.

[https://doi.org/10.1177/1468087413512310]

- M. Slaffer, “Telemetry of Piston Parameters at Elevated Temperatures,” International Telemetering Conference Proceedings, 1967.

- K. M. Ebrahimi, A. Lewalski, A. Pezouvanis and B. A. Mason, “Piston Data Telemetry in Internal Combustion Engines,” American Journal of Sensor Technology, Vol.2, No.1, pp.7-12, 2014.

-

S. Furuhama and Y. Enomoto, “Piston Temperature of Automobile Gasoline Engine in Driving on the Road,” Bulletin of JSME, Vol.16, No.99, pp.1385-1400, 1973.

[https://doi.org/10.1299/jsme1958.16.1385]

-

S. Furuhama, T. Tada and T. Nakamura, “Some Measurements of the Piston Temperatures in a Small Type Gasoline Engine,” Bulletin of JSME, Vol.7, No.26, pp.422-429, 1964.

[https://doi.org/10.1299/jsme1958.7.422]

- J. U. Kim, J. H. Lee, S. W. Kim and E. S. Kim, “Measurement of Engine Piston Temperature Distribution by Using Scissors-type Linkage System,” Transactions of KSAE, Vol.1, No.2, pp.69-76, 1993.

- S. Y. Park, The Study of Flame Propagation in a 4-cylinder Spark Ignition Engine Using a Ionization Probes Installed in a Piston, M. S. Thesis, Yonsei University, Seoul, 1997.

-

K. Cho, D. Assanis, Z. Filipi, G. Szekely, P. Najt and R. Rask, “Experimental Investigation of Combustion and Heat Transfer in a Direct-injection Spark Ignition Engine via Instantaneous Combustion Chamber Surface Temperature Measurements,” Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, Vol.222, No.11, pp.2219-2233, 2008.

[https://doi.org/10.1243/09544070JAUTO853]

-

J. A. Nelder and R. Mead, “A Simplex Method for Function Minimization,” The Computer Journal, Vol.7, No.4, pp.308-313, 1965.

[https://doi.org/10.1093/comjnl/7.4.308]

-

J. Kiefer, “Sequential Minimax Search for a Maximum,” Proceedings of the American Mathematical Society, Vol.4, No.3, pp.502-506, 1953.

[https://doi.org/10.1090/S0002-9939-1953-0055639-3]