반능동 롤강성 제어를 위한 자성체 적용 차량용 토크부시 설계 연구

Copyright Ⓒ 2020 KSAE / 175-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The vehicle's suspension system effectively prevents irregular input from the road surface generated during driving, thus providing ride comfort to the passenger. The main components of the suspension system are arms, links, rods, springs, and sway bar. In particular, sway bar is used to reduce the roll angle of a vehicle when turning. Various research have been conducted on the active roll control system of vehicles. However, these active systems are very complicated and expensive although they ensure driving safety under different road conditions. Therefore, the semi-active roll stiffness control system using magnetic material-based torque bush is proposed. The required torque is calculated and validated through simulations. The torque bush is designed and manufactured in order to evaluate the performance on torque change. Conditions such as the thickness of magnetic material, rotating frequency, and number of torque bush are taken into account so as to determine the practical application of the proposed torque bush. Furthermore, vehicle dynamic simulation is performed on how the roll stiffness control affects the stability of the vehicle in terms of roll angle change. The correlation between the torque and the thickness, frequency, and number of bushes are determined. The results of this study can be used to design magnetic material-based torque bush for controlling the roll stiffness of a vehicle.

Keywords:

Magnetic powder, Torque bush, Semi-active sway bar, Roll stiffness키워드:

자성입자, 토크부시, 반능동 스웨이바, 롤 강성1. 서 론

최근 운전자 위주의 안정성 및 편의성을 추구하는 지능형 자동차에 대한 연구가 활발히 진행하고 있다. 특히 운전자의 승차감과 조종 안정성을 향상시킬 뿐만 아니라, 선회 주행 중 차량에서 발생하는 롤(Roll angle) 현상을 감소시키고 전복을 방지하는 롤 능동제어 시스템에 대한 연구도 활발히 진행되고 있다.1-4) 롤 능동제어 시스템은 차량 운전자들이 고속주행 시 조종 안정성뿐만 아니라 비포장 노면에서의 주행 안정성까지 보장해줄 수 있어 고급 승용차 및 SUV(Sport Utility Vehicle) 등의 차량을 대상으로 급속히 적용되고 있다.1) 하지만 능동 현가 장치의 경우 기술적으로 매우 복잡하고 고가의 비용이 발생한다. 또한 차량에 장착 시 무게 증가 및 추가적인 전력 소비로 인하여 에너지 효율 저하 및 가격 측면에서는 불리한 문제점이 있다. 기존의 능동식 롤 제어에 관란 연구는 활발히 진행 되고 있었으나, 주로 모터와 유압장치에 의한 능동제어 내용으로 이루어져 있었다. 또한 자기유변유체(MRF)를 적용한 반능동 댐퍼 시스템은 개발되었으나, 아직까지 자성체를 적용한 스웨이바 토크 부시 개발은 전혀 없는 상태이다. 본 연구에서는 자성체를 이용하여 스웨이바 토크 부시의 강성을 반능동적으로 변화시키며 자량 롤 모멘트 성능에 미치는 영향을 연구하였다. 반능동 롤 제어 스웨이바 토크 부시 개발은 기존 고급차에만 적용하였던 능동 롤 제어 시스템을 대체하여 저가의 부품으로 저가형 세단 및 SUV 차량에 충분히 적용가능한 것을 확인하였다.

2. 토크 제어 성능 목표 선정

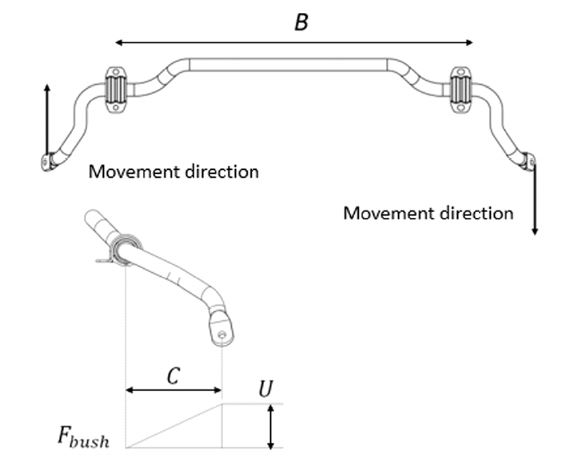

자성체를 적용한 스웨이바(Sway bar) 토크부시를 개발하기 위하여 토크성능에 대한 목표치가 선정되어야 한다. 토크 성능을 선정하기 위하여 차량의 반력을 산출하였다. 스웨이바의 부시 특성을 강체 및 자성체로 정의하고 차체의 반력을 식 (1)을 통해 계산하였다.

| (1) |

여기서, Fbush는 스웨이바 토크 부시제어에 필요한 최소한의 힘, C는 차량하중에 의한 모멘트 발생거리, K 는 스웨이바 강성, x는 강성 증가량(튜닝 범위, %), U는 차량 거동조건의 변위량, Ms는 부시 크기를 나타낸다.

계산에 필요한 값은 Table 1에서 확인할 수 있다. 일반 승용차 스웨이바에 적용하여 필요 차량 반력하중을 산출할 수 있고 강성을 10 % 조절 가능한 경우 약 1,694 N(변위량 : ±25 mm수준)의 차체 반력이 발생하는 것을 식 (1)을 통해 알 수 있다. 이 값을 사용하여 스웨이바의 강성을 10 %로 제어하기 위한 부시 토크성능 목표를 정하였다.

스웨이바의 등가 강성 모델은 참고논문의 식을 사용하였으며 이는 식 (2)와 같다.5) 하지만 본 연구에서는 토크 부시 강성을 포함한 스웨이바와 부시 조립품의 강성을 산출하여야지만 자성체를 이용한 토크 부시의 목표성능을 선정할 수 있다.

| (2) |

여기서, A는 스웨이바와 차체 링크 조립부 거리, B는 스웨이바와 차체 마운팅 직선 거리, C는 차체 마운팅과 링크 조립부 최단 거리, D는 스웨이바의 외경, K는 스웨이바의 강성을 나타낸다.

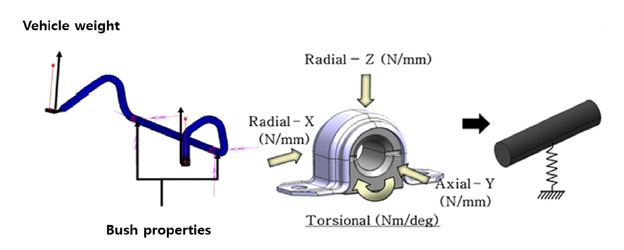

토크 부시의 롤 강성은 비탄성체의 특성을 가지고 있어서 수식으로 산출하기 어렵다. 따라서 Fig. 2와 같이 범용 유한요소 해석프로그램(MSC. Marc)을 사용하여 부시 특성이 반영된 스웨이바의 강성을 예측하였다. 해석을 위하여 메쉬 타입은 헥사 요소(Hexa Element Type)를 사용하였으며, 실차 하중 조건을 재현하여 스웨이바 양측을 가진 하였다. 경계 조건으로는 부시특성을 반영하기 위하여 3축 방향에 대한 부시 특성값을 스프링 요소를 이용하여 입력하였으며, 비틀림 강성 변경하여 토크제어 범위 산정을 하였다. 해석을 위한 부시 강성 조건은 Table 2에서 확인할 수 있다.

본 연구에서 고려한 스웨이바에 사용되는 일반적인 고무 부시의 특성 값을 사용하였다. 비틀림 강성값은 1.39 Nm/deg이며 10배, 20배 증대시킨 값을 해석에 적용하였다. 롤 강성을 증대시키기 위해 사용된 부시의 경우 일반 고무 부시에 비해 20배 강성이 크게 나타나므로 이를 최대값으로 정의하여 해석을 진행하였다. 해석 결과 스웨이바와 토크부시 조립품의 강성이 일반 부시를 사용하는 경우 5.72 N/mm이고 비틀림 강성을 10배, 20배 증가시킨 경우 5.69 N/mm, 6.38 N/mm로 증가하는 것을 확인하였다. 일반 부시 조립품과 비교하여 토크 변화량이 -1 %, +12 %로 증가하였다. 따라서, 스웨이바와 토크 부시 조립품의 토크 변화량을 약 12 %범위까지 제어하기 위해서는 토크부시의 비틀림 강성이 약 27.8 Nm/deg 되어야함을 확인할 수 있다. 토크 부시의 강성에 대한 수식은 스웨이바의 비틀림 각도가 15도 이내인 경우에만 적용 가능하므로4) 스웨이바에 작용하는 자성체 적용 단품부시 토크목표는 최대 417.9 Nm가 발생하여한다는 것을 유한요소 해석을 통하여 산출할 수 있다.5)

3. 스웨이바 강성변화에 따른 차량의 롤강성 상관 관계

3.1 스웨이바 강성과 차량 롤 거동

개발 부시의 목표 토크값과 강성변화 정도를 앞 장에서 해석을 통해 확인하였다. 따라서 스웨이바의 강성 변화가 차량의 롤 모션의 민감도와 차량조건(준중형 승용차 / SUV)별로 영향을 미치는지 파악할 필요가 있다. 승차감을 만족하면서 조종 안정성을 확보하기 위해서는 차량이 직진주행을 하고있는 상황이라면, 차량에 연결되어 있는 스웨이바의 토크 강성을 최소화하여 좌우 바퀴 움직임에 최소한의 영향을 주는 것이 좋다. 차량이 선회 주행을 하고있는 상황에서는 차체의 하중이동으로 발생하는 롤 각을 지지하여 차량에 작용하는 횡방향 가속도의 영향을 최대한 줄여줄 필요가 있다. 기존 능동 롤 제어 연구들에서 수행한 결과와 같이 스웨이바에 고정된 강성값을 제어 시나리오에 따라 변경시킬 수 있다면, 도로 및 주행 사항에 따라 적절한 부품특성을 가질 수 있다. 스웨이바의 강성값의 변화에 따른 차량의 롤 모션이 스웨이바의 강성 값의 변화를 선정하여야 한다. 차량의 횡방향 가속도에 따른 차량의 롤 특성은 참고논문의 식 (3)으로 나타낼 수 있다.6)

| (3) |

여기서, M은 차량 전체 무게, Hr는 무게중심에서 롤 회전축까지 거리, KT는 앞뒤 현가장치의 롤 강성을 나타낸다. 식 (3)에서 스웨이바를 포함한 현가장치의 롤 강성값은 스웨이바의 강성값이 커지면 같은 횡방향 가속도에 대한 차량의 롤 모멘트는 반대로 작아지는 것을 알 수 있다.

3.2 강성변화에 따른 차량 성능변화

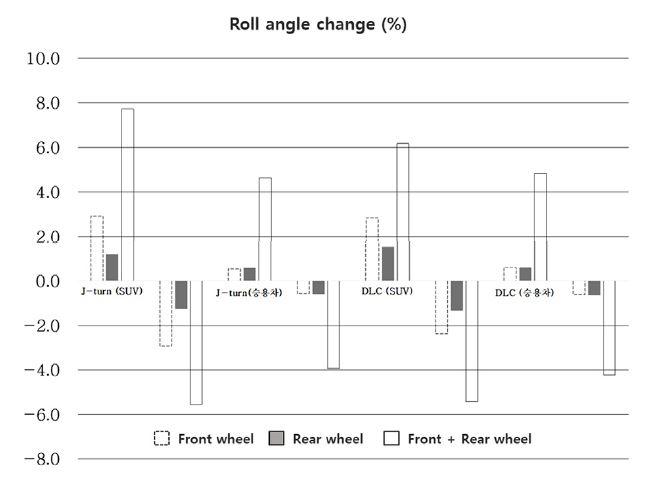

차량의 조종 안정성을 대변할 수 있는 주요 항목으로 차량 주행 중 급격한 조향에 의해 발생될 수 있는 롤 각 변화를 차량 조종 안정성의 중요한 요소로 판단하였다. 본 연구에서는 제이-턴(J-Turn) 및 이중차선변경(Double-Lane Change)조건을 재현하여 여러 차량을 대상으로 현가 특성을 분석하기 위해 차량 동특성 해석을 진행하였다. 차량 모델은 롤 특성 변화 시 조향성능에 큰 영향을 미치는 준중형 승용차와 SUV 차량을 대상으로 수행하였다. 또한, 현가계 구성 및 기하학적 구조 변화에 따른 차량의 롤 특성과 승차감 특성 평가가 용이한 해석 S/W인 ADAMS.CAR를 활용하여 해석 환경을 재현하였으며, 해석 조건은 ISO 규격을 활용하여 진행하였다.1)

제이-턴은 ISO 7401에 기술된 제이 턴시험을 모사하기 위하여 차량의 진입속도는 80~100 kph, 차량의 조향각은 스텝 조향 입력 시 차체의 횡가속도가 약 0.4G가 될 수 있는 조향각으로 선정하였다. 이중차선변경은 ISO 3888-1에 기술된 시험 조건을 바탕으로 수행되었다. 2개의 차선을 이용하여 급격한 차선 변경이 진행될 경우 발생되는 차량의 롤 각 변화를 확인하였다. 해석 차량의 초기 진입속도는 80 km/h로 하였으며, 주행코스는 ISO 3888-1에 기술된 시험 노면으로 구성하였다. 강성을 전륜, 후륜, 전륜과 후륜 모두 ±10 % 변경시키면서 차량의 롤 각 변화량(%)을 분석하였다.

Fig. 3에서 확인할 수 있듯이 동해석 결과 전/후륜 스웨이바의 강성 변경 시 발생되는 롤 각 변화를 비교해 볼 경우 후륜보다는 전륜 스웨이바의 강성변화 영향도가 차량 롤 각 변화에 크게 영향을 주는 것으로 나타났다. 강성 변화를 ±10 % 제어했을 경우 차량의 롤 각도가 반대로 변화하는 것을 확인할 수 있다. 강성을 ±10 % 변화시킴에 따라 제이-턴 및 더블레인체인지 조건에서 차량의 롤 각도 변화량이 최대 13 % 발생하는 것을 확인할 수 있다. 전륜 스웨이바에 대비하여 후륜 스웨이바에 적용 시 롤 각 특성에 약 12~13 %의 변화가 발생하는 것을 확인하였다. 이러한 변화량 내에서 롤 각을 제어할 수 있으므로 자성체를 적용한 스웨이바 적용 대상차종(SUV차종)의 제어 목표 성능은 최대 12~13 % 변화시키는 것을 목표로 정하였다. SUV 차종 선정 이유는 차체의 무게 중심이 높아 차량 선회 시 원심력에 의해 발생하는 롤링 현상으로 인해 선회력을 감소시키고 조종 안전성에 악영향을 미치기 때문이다.

3.3 자성체 적용 토크 부시 이론 및 설계

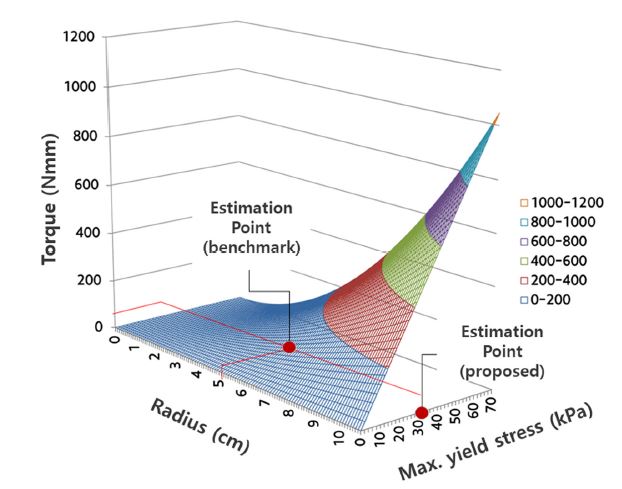

자성체를 적용한 스웨이바 토크성능을 제어하면 차량의 롤 각이 변화된다는 것을 차량 동해석을 통하여 확인하였다. 자성체 설계식을 정립하기 위하여 기존 토크클러치를 사용하여 부품 구성 및 자성체를 분석하였다. 자성체를 적용한 부시의 토크력은 식 (4)로 나타낼 수 있다.7)

| (4) |

여기서, Rr는 회전자(Rotor)의 외경, h는 자성체의 두께, τy는 자성체의 최대 항복응력, Tr 는 자성체의 의한 토크를 나타낸다. Fig. 4는 토크부시 회전자의 반지름과 자성체의 최대 항복응력에 따른 토크 변화량 예측 결과이다. 자성체 두께를 최대 10mm, 회전자의 외경은 최대 100mm, 최대항복응력이 최대 70kPa이라 가정하고 성능 예측을 하였다. 참고한 토크 클러치(Lord社의)제품의 최대 토크는 약 109.9Nm로 확인하였고 설계값과 실험값의 오차가 1 % 이내임을 확인하였다. 따라서 설계식을 이용하여 토크 증대를 위한 토크 부시 설계에 활용할 수 있을 것으로 판단하였다.

3.4 토크 부시 강성증대를 위한 직렬구조 부시설계

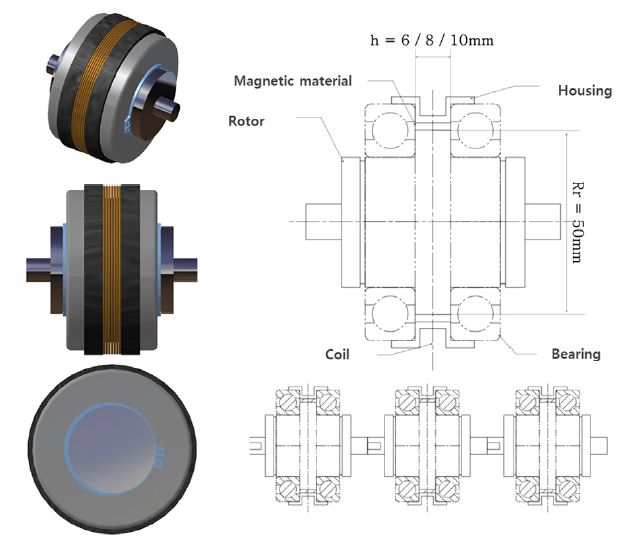

단품의 토크 부시로는 원하는 강성을 얻을 수 없기 때문에 직렬 구조를 고려하여 자성체 적용 토크 부시를 Fig. 5와 같이 도식화 하였다. 부시 단품은 자성체가 들어갈 수 있는 공간과 자기장 부하를 위한 코일부로 크게 이루어져 있다. 코일부에 전류가 흐르면 자기장이 생성되어 자성체 입자들이 자기장에 저항함에 따라 토크 부시 내 회전 로터 사이에 저항이 발생하게 된다. 자성체가 들어갈 수 있는 공간(h)은 총 세 가지(6mm, 8mm, 10mm)로 구분하였다. 토크 증대를 위해 직렬로 연결할 수 있는 구조를 적용하였다. 토크 부시를 직렬 구조로 연결했을시 제어 가능한 토크 범위를 검증하기 위하여 실험 장치를 Fig. 6과 같이 구성하였다.

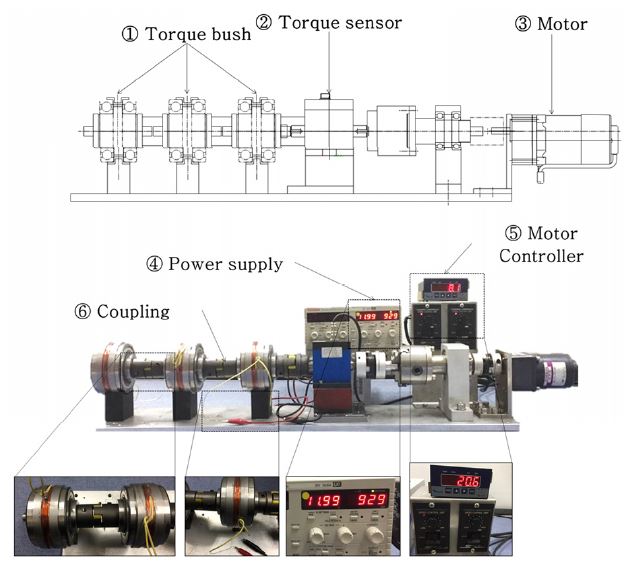

각각의 토크 부시를 고정되어 있으며 AC 모터를 통해 회전을 토크 부시로 전달하게 된다. 차량에서는 토크 부시가 스웨이바에 장착되어 차량의 움직임에 따라서 축 중심으로 회전을 하며, 차량의 롤링을 억제하게 된다. 실험에서는 차량 움직임을 모사하기 위하여 토크부시를 중심으로 한축 방향에 모터를 설치하였다. 모터와 토크 부시 사이에는 토크 센서가 연결되어 자기장 세기 및 직렬 연결된 토크 부시 수에 따른 토크 변화량을 측정할 수 있다. 파워 서플라이를 통하여 토크 부시에 전류를 공급하고 이를 기반으로 자기장을 생성시킬 수 있다.

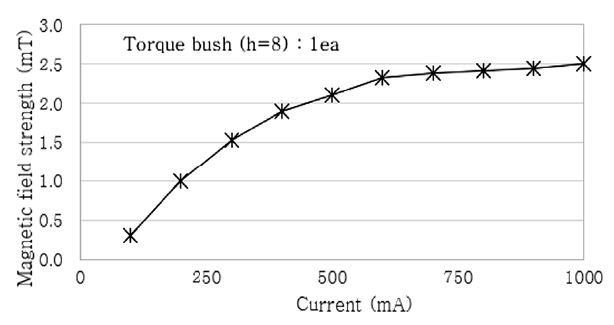

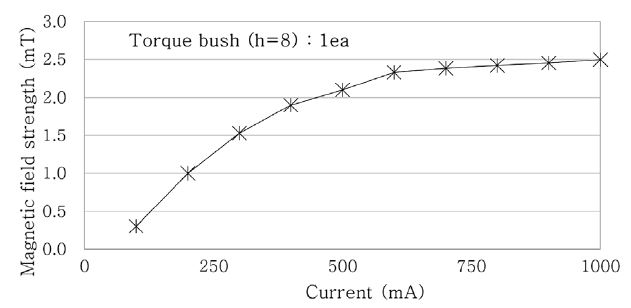

본 연구에서는 자성체에 입력하여 제어할 수 있는 전류범위를 선정하여 부시의 강성을 제어하여야 한다. 1 mA단위로 전기신호를 주고 가우스 미터를 이용하여 자화력을 측정하였다. Fig. 7은 전류 세기에 따른 자화력의 수렴 결과를 나타내었다. 따라서 최대 전류를 1 A로 선정하여 토크 부시의 토크 변화를 측정하였다.

3.5 실험결과

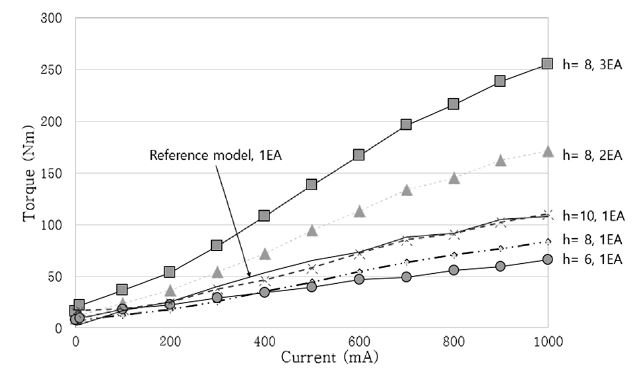

가진 속도에 따른 토크 특성의 차이를 보기 위하여 토크량을 측정하였고 Fig. 8에서 결과를 확인할 수 있다. 전류가 부하되지 않는 초기 조건에서는 토크량이 미소하게 차이가 발생하나, 최대 전류 조건에서는 속도에 따른 토크 차이가 거의 발생하지 않았다. 최대 토크 범위 내에서 5 % 수준의 차이가 발생하였다. 가진 속도에 따른 토크 변화량은 미미하지만 전류 세기에 따른 토크 변화량은 최대 82 Nm까지 증가하는 것을 확인할 수 있다. 가진 속도에 따른 부시의 토크 변화는 크지 않으므로 토크 특성의 경우 가진 속도보다 전류의 영향을 크게 받는 것을 확인할 수 있다. 설계한 토크 부시는 세 가지 종류이며 각각 다른 자성체 두께(h)를 가지고 있다. 전류 세기, 자성체 두께, 토크 부시 수에 따른 토크 특성 변화는 Fig. 9에서 확인할 수 있다. 자기력 영향부 높이가 10 mm인 경우 참고한 토크 클러치(Lord社)의 토크와 거의 동일한 토크 경향이 나타나는 것을 확인할 수 있다. 참고 모델의 최대 토크는 110 Nm이며 설계한 토크 부시의 최대 토크는 107 Nm로 오차는 약 2.2 %가 나타나는 것을 확인할 수 있다. 또한, 자성체의 두께가 작아질수록 최대 토크값이 낮아지는 것을 확인할 수 있다. 토크량을 증대 시키기 위해 직렬 구조를 적용하였고 최대 세 개의 토크 부시를 연결하여 토크 변화량을 측정하였다. 토크 부시를 직렬로 연결한 경우 최대 토크가 비례하여 증가하는 것을 확인하였다. 자성체의 두께가 8 mm인 경우 토크 부시의 수가 하나에서 세 개로 증가하는 경우 최대 토크가 83.7 Nm, 171.2 Nm, 255.1 Nm로 증가한 것을 확인할 수 있다. 자성체의 두께보다 토크 부시의 수가 토크 증대에 더 큰 영향을 미치는 것을 확인할 수 있다.

Table 3에서는 이론적으로 예측한 토크와 실험을 통해 측정한 토크를 비교한 결과를 정리하였다. 최대 토크를 기준으로 비교하였으며 이론식을 통한 예측값과 실측값의 오차가 5 % 미만인 것을 확인할 수 있다. 토크 부시의 설계 목표치는 약 420 Nm이며 토크 부시가 직렬로 연결된 수에 선형적으로 비례하므로 자성체 두께 8 mm인 경우 5개를 직렬로 연결하면 목표 성능을 만족할 수 있다.

4. 결 론

본 논문에서는 자성체를 이용한 스웨이바 토크를 반 능동적으로 제어할 수 있는 토크 부시에 대한 연구를 수행하였다. 스웨이바 부시에서 발생하는 토크를 이용하여 스웨이바와 토크 부시 조립품에 대한 강성의 상관관계를 유한요소 해석 통하여 정립하였다. 또한 부시의 토크강성을 이용하여 차량에 미치는 롤 강성과의 상관관계를 도출하였다. 토크를 반 능동 제어 하기 위하여 분말 형태의 자성체를 적용한 스웨이바용 토크 부시를 제작하였으며, 전류 세기, 회전 속도, 토크 부시 수에 따른 토크를 측정할 수 있는 시험 장치를 설계하고 제작하였다. 차량에 적용 가능한 패키지내에서 토크 부시 성능에 대한 설계 목표값을 선정하였으며, 토크 성능 시험을 통한 유효성을 확인하였다. 설계식을 사용한 추정 목표값과 측정 결과가 오차 5 % 이내로 잘 맞음을 확인할 수 있다. 또한 직렬 구조의 토크 부시 실험을 통해 제어할 수 있는 토크 변화량을 증대시킬 수 있음을 확인하였고 자성체의 두께와 토크 변화량의 관계를 분석하였다. 토크 예측 이론식과 실험 결과를 기반으로 자성체를 이용한 토크 부시를 통해 저가의 반능동 롤 제어 시스템에 적용할 수 있는 가능성을 확인하였다. 기존 고가의 능동 롤 제어 서스펜션을 대체하여 준중형 및 SUV 차량을 대상으로 저가의 반 능동 롤 제어 서스펜션으로 활용가능성을 높일 수 있을 것으로 예상한다.

Acknowledgments

이 성과는 2017년도 정부(산업통상자원부)의 재원으로 미래형자동차R&D 전문인력양성사업의 지원을 받아 수행된 연구임.

References

-

K. Jeon, S. Choi, J. Kim and K. Yi, “Study on Vehicle Dynamics Performance Evaluation of Electric Active Roll Control System for SUV,” Transactions of the Korean Society of Mechanical Engineers-A, Vol.36, No.11, pp.1421-1426, 2012.

[https://doi.org/10.3795/KSME-A.2012.36.11.1421]

- H. Kim, “Roll Motion Control of a Passenger Vehicle Using Hybrid Control,” Transactions of KSAE, Vol.19, No.5, pp.22-28, 2011.

-

A. L. Morales, A. J. Nieto, J. M. Chicharro and P. Pintado, “A Semi-active Vehicle Suspension based on Pneumatic Springs and Magnetorheological Dampers,” Journal of Vibration and Control, Vol.24, No.4, pp.808-821, 2016.

[https://doi.org/10.1177/1077546316653004]

-

S. Chung and H. Lee, “Estimation Algorithm of Vehicle Roll Angle and Control Strategy of Roll Mitigation Force Distribution,” Transactions of KSAE, Vol.23, No.6, pp.633-641, 2015.

[https://doi.org/10.7467/KSAE.2015.23.6.633]

- V. D. Prasad, T. Vihari and R. S. Nag, “Design and Development of Off Road Vehicle Handling by Active Tubular Stabilizer Bar for Enhancing Yaw Stability,” International Journal of Innovative Science and Research Technology, Vol.2, No.10, pp.203-208, 2017.

-

D. E. Woods and B. A. Jawad, “Numerical Design of Racecar Suspension Parameters,” SAE 1999-01-2257, 1999.

[https://doi.org/10.4271/1999-01-2257]

-

S. Kalikate, S. Patil and S. Sawant, “Design and Simulation of Magneto-Rheological (MR) Brake for Automotive Application,” SAE 2014-28-0042, 2014.

[https://doi.org/10.4271/2014-28-0042]