모래에 의한 차량 하부 스톤치핑 현상에 대한 실험 연구

Copyright Ⓒ 2020 KSAE / 174-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Stone-chipping can result into cracks in the underbody of the vehicle, thus exposing the underbody to air corrosion. Corrosion can reduce the durability of the vehicle. To address this problem, many studies have been conducted to simulate the stone-chipping phenomena. Previous research showed simulation results of the stone-chipping phenomena, though they were not verified with experiments. In this study, the experimental setup was established to represent the stone-chipping phenomena and experimental results were compared with earlier studies that were obtained from a theoretical perspective. The scattering angle and the velocity of the particles were measured by using a high-speed camera. The rotational speed of the tire was set at 100, 110, 120, 130, and 140 RPM, respectively. The differences between the experiments and previous theoretical results ranged from 12 % to 20.4 %. Therefore, the theoretical approach may be modified in future studies to obtain more accurate results.

Keywords:

Scatter angle, Stone chipping experimental device, Stone chipping, Underbody, Unpaved road키워드:

비산각, 스톤치핑 시험기, 스톤치핑, 하부, 비포장도로1. 서 론

비포장도로를 주행하는 차량의 경우 모래와 자갈에 의해 스크래치가 발생하고 이로 인해 부식이 생길 수 있다. 특히 외관이 눈에 띄게 부식되거나 부품이 제 기능을 못 하게 되어 부품 전체를 교체할 수도 있다. 부식이 시작되어 자동차부품이 노화가 시작되면 부품 전체를 바꾸거나 부식된 부위 전체를 잘라내지 않으면 주변 금속으로 단계적으로 번져서 심할 경우 엔진과 같은 중요 부품이 끝없이 부식되어 차량의 수명이 단축된다. 또한, 이러한 내부에 부식이 진행된 차체는 내구성이 약해지고, 점차 운전자를 보호할 수 있는 기능이 저하된다. 따라서 자동차 재료의 내식성을 향상시키기 위하여 자동차 재료에 코팅을 한다. 자동차 하부와 같이 노출된 부위는 차량의 휠과 자갈, 모래가 접촉하면서 주행 중 튀는 현상으로 미세한 스크래치가 발생한다. 스크래치로 인해 도장이 벗겨지게 되면 녹이 생기게 된다. 타이어 주행에 의해 튀는 입자가 차체 하부에 지속적인 충격을 가하게 되는 현상을 스톤치핑(Stone Chipping) 현상이라 한다. Stone Chipping 현상이 장기적으로 이어지면 차량 외관과 부품을 파손시킨다. 요즘 주목받고 있는 전기자동차는 차체 하부의 대부분 공간을 배터리 및 연료 전지가 차지하고 있기 때문에 차체 하부의 파손은 차량 기능을 상실하게 하거나 화재 등으로 인하여 탑승자의 안전을 위협하게 된다. 따라서 Stone Chipping에 의한 차체 하부 및 배터리보호를 위해 주행 중 자갈, 모래와 같은 입자들이 차체 하부에 미치는 영향을 분석하고자 한다.

박원엽과 이규승1)은 구동륜의 슬립이 견인성능에 미치는 영향을 실험을 통해 확인하기 위해 동일실험 재현을 최대한 가능하게 하고 토양의 수분함량을 조절할 수 있는 인공토조시스템에서 실험을 수행하였다. 추용주 등2)은 다구찌 실험계획법을 활용하여 Stone Chipping에 의한 차체 하부의 변형량을 최소화할 수 있는 인자를 도출하고 Stone Chipping에 의한 환경 및 영향도 분석을 수행하였다. Shiuh와 Yu3)는 상용 소프트웨어 프로그램인 ANSYS LS-DYNA를 이용하여 쉘 요소 판에 가해지는 충격을 분석하기 위해 쉘 구조, 경계조건, 충격체 속도 등을 조절하여 쉘에 가해지는 충격을 분석 비교하였다. Shang 등4)은 자동차 휠과 입자의 접촉에 의해 입자가 튀어 발생하는 외부충격에 대한 수학적 모델을 개발하였다. Vadori5)는 Stone Chipping에 대한 수학적 모델을 제시하고 이를 통한 시뮬레이션을 수행함으로써 차체 하부가 받는 영향에 대해 연구하였다. 이러한 모델을 바탕으로 추용주 등6)은 상용 소프트웨어 프로그램인 MATLAB을 이용하여 Stone chipping을 Kernel density estimation 모델을 적용하여 수치적으로 정의하였다.

앞선 선행연구는 가정에 의한 모델링으로써 실험을 통한 검증은 이루어지지 않았다. 따라서 본 연구에서는 기존 모델에서 탄성을 고려하지 않은 모델로 단순화하여 모래와 타이어가 접촉함으로써 모래 입자가 비산하는 것을 실험을 통해 확인하고 비교하였다. 기존의 선행연구에서의 단순 모델과 실험을 비교 분석하기 위해 휠과 스톤치핑 시험기를 설계하였다. 3D프린터를 이용하여 휠을 제작하고 스톤치핑 시험기와 고속카메라를 이용하여 입자가 튀어 나가는 속도와 튀어 나간 이후 영향을 분석하였다. 휠의 구동은 서보 모터를 사용하여 속도를 제어하고 체인으로 연결하였다. 설계 제작한 휠을 일정한 속도로 구동하고 입자의 수직방향 속도를 실험을 통해 확인함으로써 휠의 회전속도에 따른 입자의 영향을 확인하고 단순 모델 결과와 비교하였다.

2. 스톤치핑 현상 모델링

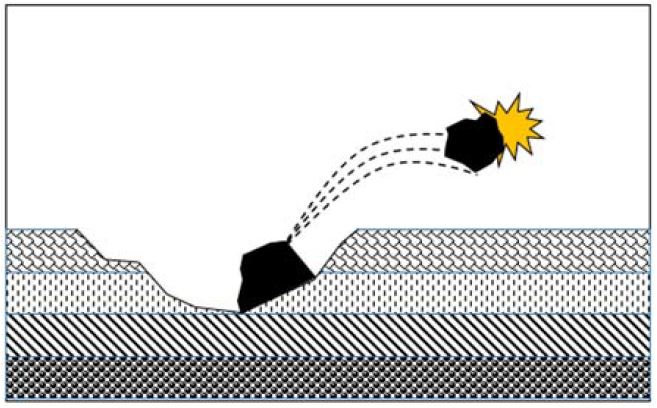

2.1 Stone chipping 현상

일반적인 도로 환경에서 주행 중에 타이어에 의해 일정 크기 또는 일정 중량 이상의 돌이나 자갈, 모래 등이 비산되어 차량이 손상될 수 있다. Fig. 1과 같이 입자가 튀어 충격을 가하는 현상을 Stone chipping 현상이라 한다. Stone chipping에 의해 차체 하부에 스크래치가 생기면 녹이 발생한다. 이로 인해 차체 하부가 쉽게 파손될 수 있다. 이러한 파손을 최소화하기 위해서는 Stone chipping 현상에 대한 모델링 방법과 실험 연구를 통한 명확한 분석이 필요하다.

2.2 Stone chipping 단순 모델링

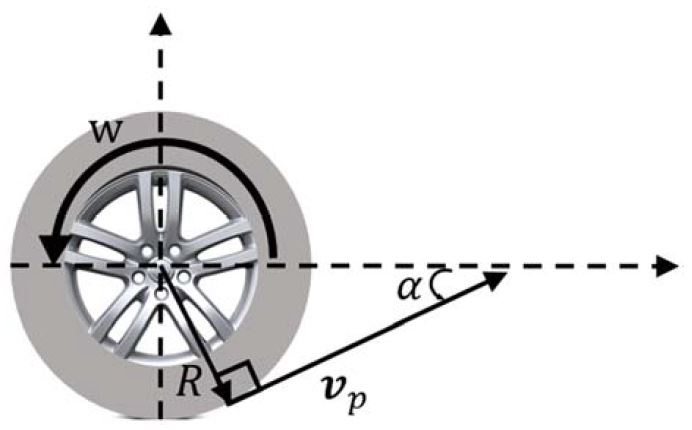

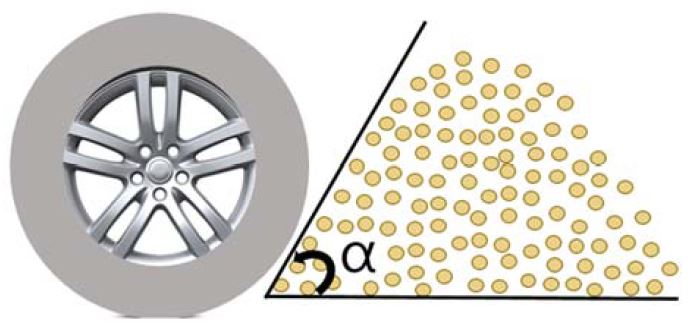

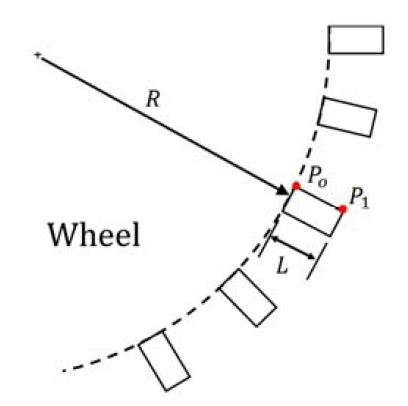

회전 운동을 하는 타이어의 접지면을 통과하는 입자의 속도 방향은 타이어와의 접점에서의 접선 방향으로 향하게 되고 지면으로부터의 각도에 따라 충격 영역과 수직 방향 속도의 크기가 결정된다. Fig. 2는 Stone chipping 현상에 대한 모델링 개념도이다. w는 휠의 회전 속도, α는 입자가 비산할 때 지면과 이루어진 각도로 비산각을 나타내며, vp는 모래 입자의 속도이다. 슬립률이 100(%)라 했을 때 속도의 크기는 식 (1)과 같다.6)

| (1) |

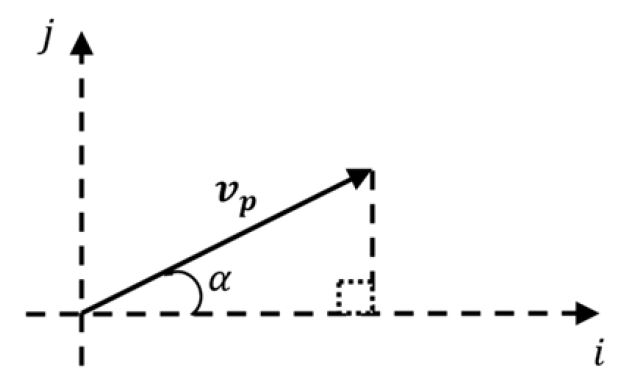

입자는 타이어의 접선 방향으로 탈출하는 것으로 모델링 된다. 입자의 탈출 속도는 Fig. 3에 나타냈다. 타이어와 입자의 접점 좌표계에서 속도를 식 (2)와 같이 표현하고, 수직 방향과 진행 방향의 속도 성분을 식 (3), (4)와 같이 비산각과의 관계식으로 표현할 수 있다.

| (2) |

| (3) |

| (4) |

타이어와 접촉 후 튀어나간 입자는 지면으로부터 차체까지의 높이(H)에 따라 활공하는 시간이 다르다. 이때 중력가속도와 입자의 수직 방향 속도 성분인 vy를 이용하면 고정된 바퀴에서 입자가 튀어나갈 때 하나의 임의입자에 대한 Stone chipping 현상을 수식적으로 설명 할 수 있으며 식 (5)와 같이 나타낼 수 있다. 여기서 S(mm)는 입자의 수직 위치, H(mm) 는 바퀴와 지면사이의 거리, R(mm)는 바퀴의 반지름 크기, α는 입자가 튕겨나갈 때 지면과의 각도, g는 중력가속도, t는 시간을 나타낸다.

| (5) |

2장에서 설명한 Stone chipping 모델링은 4장에서 실험과 비교 검증된다.

3. 스톤치핑 시험

3.1 실험 장치 및 구성

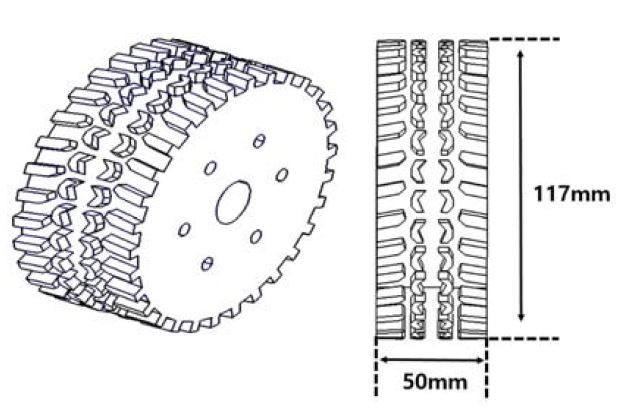

실제 사용되는 전동 킥보드의 고무타이어로 실험하기 위해 고무타이어가 부착된 휠이 스톤치핑 시험기에 부착이 가능하도록 설계 프로그램인 CATIA를 이용하여 설계하였으며, 트레드형상의 패턴은 Fig. 4와 같이 일정한 패턴의 모양을 가지고 있다. 타이어 휠은 MakerBot 사의 3D프린터를 이용하여 제작하였다.

모터를 회전시켜 타이어에 의해 모래 입자가 튀어나가는 것을 실험을 통하여 확인하기 위해 고속회전이 가능한 모터를 사용하였으며, 시험에 사용한 모터는 FASTEC사의 Ezi-Servo Plus-R 86M모델로 최고 3000 rpm의 속도로 회전이 가능하다. Fig. 5는 모터 구동을 위한 간략한 구성도를 나타내었다.

Ezi-servo Plus-R 모터를 Fig. 5와 같이 연결한 후 모터와 휠을 연결하기 위해 체인을 이용하였다. 모터와 휠의 기어비는 1:2로 하였으며, 연결된 최종 모습은 Fig. 6과 같다.

3.2 실험 방법

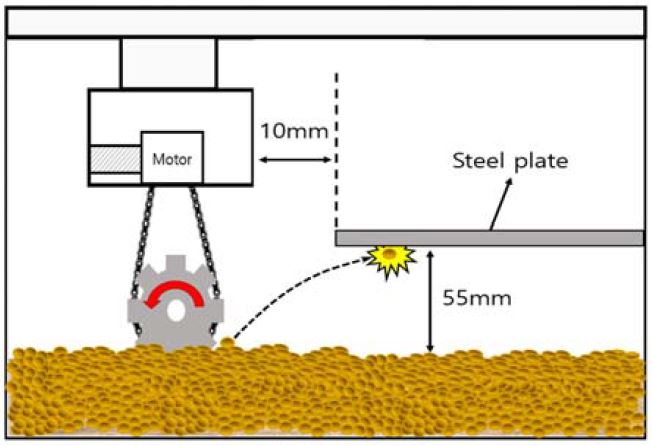

일정한 속도로 모터를 구동시킬 때 타이어에 의해 모래입자가 비산하고 난 후 모래입자의 운동을 실험적으로 확인하기 위해 모래입자가 철판에 충돌하기 직전의 속도를 고속카메라를 이용하여 촬영하고 영상분석 프로그램인 TEMA program7)을 이용하여 측정하였다. 실험을 진행할 때 모래지 노면의 상태를 최대한 같게 하여 실험을 진행하기 위해 모래를 평활화하고 노면을 일정하게 다지는 작업이 필요하다. 평활화하는 작업을 직접 설계 제작한 도구를 사용하여 실행한 후 얇은 판을 모래지 노면 위에 올리고 20 kg의 중량을 올려 일정 시간이 경과한 이후 노면을 다진다. 휠의 침하 깊이는 20 mm가 되도록 한다. 스톤치핑 시험기의 계략도는 Fig. 7과 같이 나타내었다. 휠의 회전속도는 100 rpm부터 140 rpm까지 10 rpm씩 증가시켜가며 실험을 진행하였다.

모래 입자가 비산할 때의 순간속도와 철판에 충돌하기 직전의 속도를 측정하기 위해 Fig. 8과 같이 고속카메라를 사용하였다. 본 연구에서는 타이어가 회전하고 모래 입자가 튀어 올라 철판이 있는 위치까지 도달하는 것을 확인하였다. 실험의 정확성을 위해 철판을 없애고 입자의 높이가 일정한 높이에 도달하기 직전의 순간속도를 측정함으로써 단순 모델링과 비교하였다. 입자의 수직 방향의 속도는 차량의 충격에 큰 영향을 미치기 때문에 진행 방향 속도를 제외한 수직 방향의 속도를 측정하였다. 모래 입자가 철판과 부딪히는 위치는 지면으로부터 55(mm)인 지점이며 도달하기 직전의 속도를 측정하였다. 모래 입자의 비산하는 방향을 확인하기 위해 입자의 비산각은 Fig. 9와 같은 입자분포에서 가장자리 입자의 비산각을 측정하였다. 실험의 정확성을 위해 500(fps)으로 촬영하였으며, 실험의 재현성을 위해 3번의 실험을 수행하였다.

4. 실험 결과 및 분석

스톤치핑 시험에 대한 모래 입자의 분포를 Figs. 10~14에 나타내었다. 휠의 회전속도 증가에 따른 입자의 수직 방향의 속도를 측정하였다. 물체가 회전 운동 시 원심력이 작용하는데 원심력은 mv2/r로 표현이 된다. 휠의 회전속도가 증가함에 따라 타이어와 접촉하고 있던 입자들의 원심력이 증가함으로써 입자가 지면과 이루는 비산각이 감소하는 것을 실험을 통해 확인하였으며, Table 1에 나타내었다.

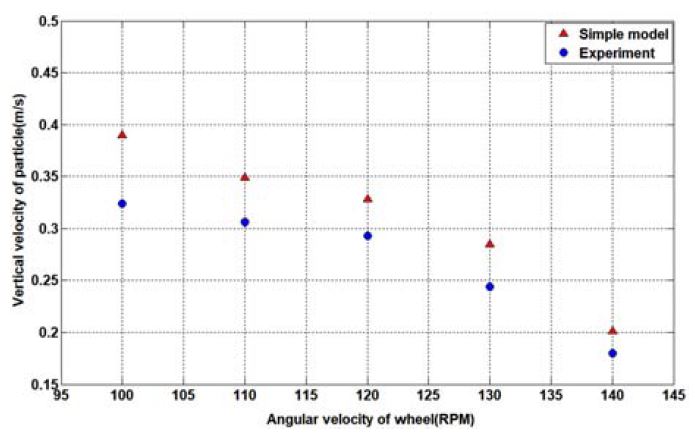

휠의 회전속도에 따라 입자가 철판에 충돌하기 직전의 수직 속도 결과 그래프는 Fig. 15에 나타내었으며, 실험 결과와 단순 모델 결과를 비교하여 Table 2에 나타내었다. 모래 입자의 순간적인 움직임을 측정할 경우 고속카메라의 사양에 따라 오차가 발생할 수 있다. 따라서 실험의 재현성을 위해 3번의 실험을 수행하고 각각의 결과의 평균값으로 실험 결과와 비교하였다. 비교 결과로 볼 때 실험 결과와 단순 모델 결과 모두 회전속도가 증가함에 따라 수직 속도가 감소하는 경향을 보인다. 입자가 비산하면서 휠의 회전에 의해 입자가 원심력을 받아 수직 방향 속도에 영향을 미쳐 회전속도가 증가함에 따라 수직 속도가 감소한다.

스톤치핑 시험 중 휠 패턴에 접촉하는 입자를 Fig. 16에 표현하였다. 식 (1)에 따르면 회전반지름이 짧은 P0점에 접촉하는 입자가 P1점에 접촉하는 입자보다 수직 속도가 작아야 한다. 실험을 통해 확인한 결과 P0점에 접촉한 입자가 수직 속도가 더 빠른 것을 확인하였다. 이러한 문제의 원인은 입자와 고무 타이어 패턴 사이의 마찰력과 원심력의 영향으로 입자가 P0점에서 있던 입자라도 원심력에 의해 미끄러져서 패턴을 타고 올라가 P1지점에서 비산하는 경우와 입자가 타고 오르지 않고 P0지점에서 바로 비산하는 경우에 따라 수직 방향 속도가 다르게 되는데 기존의 선행 모델의 경우 단순히 접촉점에서의 입자의 위치를 통해 초기속도를 결정하기 때문에 이러한 오차가 발생하게 된다.

5. 결 론

본 연구에서는 차체 하부 손상에 대한 기존 모델링 방법을 확인하고 신뢰성 확인을 위해 실험적 검증을 수행하였다. 기존의 단순 모델이론의 정확성을 검증하기 위해 스톤치핑 시험기를 직접설계 제작하고 실험을 수행하였다. 실험용 휠의 경우 실생활에서 사용되는 고무 타이어를 사용하였으며, 타이어 휠은 시험기에 부착이 되도록 설계 제작하였다. 타이어 휠의 회전속도는 100 rpm~140 rpm까지 10 rpm 간격으로 증가시켜 가며 실험하였으며, 재현성을 위해 한 가지 경우에 대해 3번의 실험을 진행하였다. 실험을 통해 모래 입자가 충돌하기 직전의 수직 속도를 실험 결과와 단순 모델 결과를 비교하였다. 실험에서 모래 입자의 속도는 고속카메라를 이용하여 측정하였으며, 이론결과는 제시한 수식을 통해 계산하였다.

이론적 모델을 통해 계산된 속도와 실험을 통해 측정된 속도의 최대오차는 회전속도가 100 rpm인 경우이며, 20.4 %이고 최소오차는 회전속도가 120 rpm인 경우로, 12 %이다. 이러한 오차가 발생한 이유는 기존의 선행 모델의 경우 모래 입자가 휠과 접촉 후 비산할 때 휠과 모래 입자의 접촉을 고려하지 않고 단순히 회전하는 접선 방향으로 모래 입자의 운동을 가정하였다. 기존의 선행 모델에서 입자의 속도의 크기 vp 는|R×w|로 R의 크기에 영향을 받는다. 실제 실험에서 확인결과 R의 크기가 작은 입자 즉 Fig. 16에서 P0점에 서 비산하는 입자가 오히려 미세하게나마 속도가 빠르고 비산각이 다른 것을 확인하였다. 문제의 원인은 기존에 사용되는 모델의 경우 입자가 패턴을 타고 올라가는 경우를 고려하지 못하고 단순히 접촉점의 위치만을 고려하기 때문이다. 실험과 선행연구에서 이론적 모델을 비교한 결과 최소 12 %에서 최대 20.4 %까지 차이가 발생하는 것을 실험을 통해 검증하였다. 본 연구 결과는 제시된 선행 모델이론을 통해 스톤치핑을 시뮬레이션하고 이용할 경우 오차를 고려하여 하부구조 설계를 할 수 있는 기초자료로 활용될 수 있을 것으로 사료된다.

Nomenclature

| v : | velocity, m/s |

| w : | angular velocity, rad/s |

| t : | time, s |

| R : | radius, m |

| g : | gravity, m/s2 |

| S : | position of particle, m |

| H : | distance from ground to wheel, m |

| α : | scattering angle, ° |

| i : | x-direction unit vector |

| j : | y-direction unit vector |

Subscripts

| x : | horizontal direction |

| y : | vertical direction |

| p : | particle |

Acknowledgments

본 논문은 2019년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No.2018R1D1A1B07050817).

References

- W. Y. Park and K. S. Lee, “Effect of Slip on Tractive Performance of Driving Wheel,” Transactions of KSAE, Vol.10, No.1, pp.234-243, 2002.

-

Y. J. Chu, H. J. Eun, S. U. Jung and S. Y. Lee, “Environmental Factor to Minimize Stone Chipping Deformation Using Taguchi Method,” Transactions of KSAE, Vol.27, No.7, pp.529-536, 2019.

[https://doi.org/10.7467/KSAE.2019.27.7.529]

-

C. H. Shiuh and C. L. Yu, “The Finite Element Analysis of Composite Laminates and Shell Structures Subjected to Low Velocity Impact,” Composite Structures, Vol.66, Issues 1-4, pp.277-285, 2019.

[https://doi.org/10.1016/j.compstruct.2004.04.049]

-

R. Shang, W. Altenhof, H. Hu and N. Li, “Kinetic Energy Compensation of Tire Absence in Numerical Modeling of Wheel Impact Testing,” SAE 2005-01-1825, 2005.

[https://doi.org/10.4271/2005-01-1825]

-

R. Vadori, “On the Simulation of the Effects of the “Stone Chipping” on the Car Underbody - An Application of Montecarlo Methods,” SAE 2010-01-0731, 2010.

[https://doi.org/10.4271/2010-01-0731]

-

Y. J. Chu, H. J. Eun and S. Y. Lee, “Prediction of Damage to the Vehicle Underbody due to Stone Chipping,” Applied Sciences, Vol.8, No.10, 2018.

[https://doi.org/10.3390/app8101805]

- Adept Turnkey Pty Ltd, TEMA Automotive, http://www.adept.net.au/software/image_systems/tema/automotive.shtml, , 2019.