유전 알고리즘을 이용한 함수 생성 스티븐슨 III 6절 슬라이더-크랭크 기구의 치수 합성

Copyright Ⓒ 2020 KSAE / 174-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Since recently, two-degree-of-freedom adjustable mechanisms have been widely used in many applications, such as variable displacement pumps and variable compression ratio engines. To design such an adjustable mechanism, a proper single-degree-of-freedom mechanism that can be transformed into a two-degree-of-freedom mechanism may first be synthesized, then links and joints can be added to modify the mechanism into an adjustable mechanism. This paper deals with the dimensional synthesis of a Stephenson III six-bar slider-crank function generator, which is usually modified into an adjustable mechanism by adding one link and one joint. For this, displacement analysis equations were derived for the Stephenson III six-bar slider-crank mechanism, and a genetic algorithm was used to determine the dimensions of the mechanism that approximately satisfies a set of prescribed piston joint positions.

Keywords:

Approximate dimensional synthesis, Stephenson III six-bar slider-crank mechanism, Function generation mechanism, Genetic algorithm, Optimization키워드:

근사 치수 합성, 스티븐슨 III 슬라이더 크랭크 기구, 함수 생성 기구, 유전 알고리즘, 최적화1. 서 론

현재 사용되고 있는 기계라고 하더라도 그 효율을 높이기 위해 운전 조건에 따라 가변적인 운동이 필요한 경우가 있다. 로봇 등을 제외하면 대부분의 기계·기구는 1자유도 기구로, 기구의 운동 속도 조절을 제외하면 동일한 형태의 운동을 수행한다. 기계의 효율과 활용성을 높이기 위한 한 방법으로 2자유도 가변 기구(Adjustable mechanism)의 사용을 들 수 있으며, 가변 행정 펌프(Variable displacement pump)1)와 가변 압축비 엔진(Variable compression ratio engine)2) 등이 그 좋은 예이다.

설계자가 지정한 입·출력 관계를 만족하는 2자유도 기구의 링크 길이와 피봇 위치를 결정하는 치수 합성(Dimensional synthesis)은 어려운 문제이다. 이러한 문제의 해법으로 우선 1자유도 기구를 설계한 후, 이 기구에 링크와 조인트를 추가하여 2자유도 기구를 설계하는 방법을 사용할 수 있으며, 이러한 경우에는 요구되는 운동을 만족하는 1자유도 기구의 기구학적 설계가 중요하다고 할 수 있다.

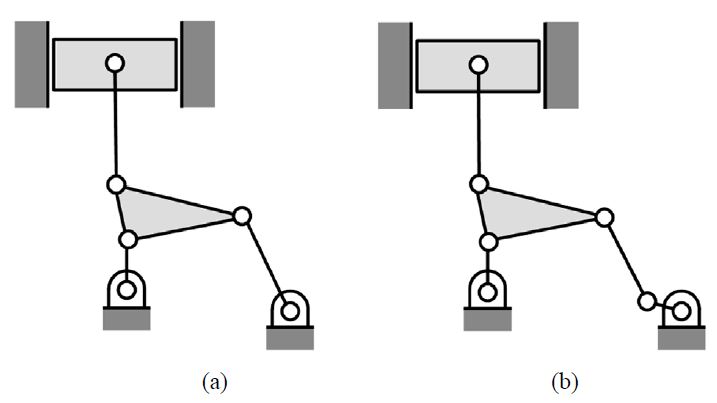

예를 들면, Fig. 1(a)의 1자유도 스티븐슨 III 6절 슬라이더-크랭크 기구에 링크와 조인트를 각각 하나씩 추가하면 Fig. 1(b)에서 보는 것과 같은 2자유도 기구가 되며, 추가된 링크에 입력을 가하여 위치를 변경시켜주면 가변 기구로 사용할 수 있다

본 논문에서는 이러한 가변 운동 기구 설계의 전 단계로 Fig. 1(a)의 1자유도 스티븐슨 III 6절 슬라이더-크랭크 기구를 함수 생성기(Function generator)로 사용하는 경우에 대한 치수 합성을 수행하였다.

기구를 구성하는 모든 조인트가 회전 조인트로 이루어진 스티븐슨III 6절 기구의 치수 합성에 관하여 Dhingra 등3)은 동위(Homotopy) 다항식 알고리즘을 이용하여 9개의 정밀 점(Precision point)을 지나는 함수 생성기의 합성법을 개발하였으며, Plecnik과 McCarthy4)는 동위 다항식을 이용하여 최대 11개까지의 정밀 점을 지나는 함수 생성 기구에 대한 합성법을 제시하였다. 최적 설계와 관련하여 Shiakolas 등5)은 차등진화(Differential evolution) 알고리즘을 사용하여 드웰(Dwell) 및 드웰 기구의 운동조건을 갖는 6절 기구의 최적 설계 방법을 제안하였으며, Bulatovic 등6)은 메타 발견적 학습 알고리즘인 뻐꾸기 탐색(Cuckoo search) 알고리즘을 활용하여 6절 이중 드웰 기구의 구조적 오차를 최소화하는 최적 설계를 하였다.

본 논문에서는 설계자가 지정한 크랭크의 회전각에 대한 피스톤 위치를 근사적으로 만족시키는 스티븐슨 III 6절 슬라이더-크랭크 기구의 치수를 구하기 위해 유전 알고리즘(Genetic algorithm)을 이용한 근사 치수 합성법(Approximate dimensional synthesis)을 제안하였다.

2. 스티븐슨 III 6절 슬라이더-크랭크 기구의 위치해석

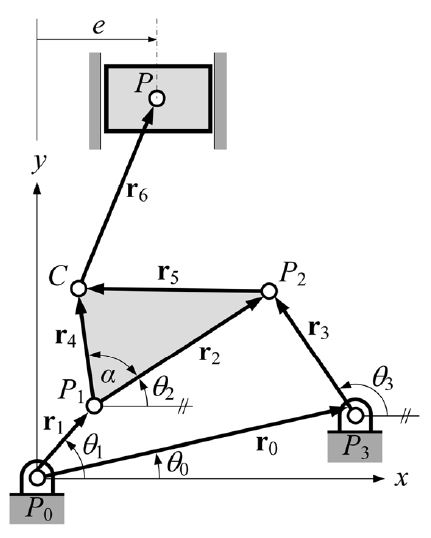

본 연구에서는 Fig. 2의 스티븐슨 III 6절 슬라이더-크랭크 기구의 각 조인트의 위치를 다음과 같이 구하였다. 우선, 링크 r0, r1, r2, r3로 이루어진 4절 기구에서 r1의 회전각 θ1에 대한 r3와 r2의 회전각 θ3 와 θ2는 각각 다음과 같이 구할 수 있다.7)

| (1) |

여기서

a = 2r0r3cosθ0 - 2r1r3cosθ1

b = 2r0r3sinθ0 - 2r1r3sinθ1

c = - 2r0r1(cosθ0cosθ1 + sinθ0sinθ1)

이고, -π ≤ θ3 ≤ π 이다. 식 (1)에서 보는 것과 같이 θ3는 두 개의 해를 가지며 이는 4절 기구가 서로 다른 두 개의 조립 방법(Assemble mode)을 갖기 때문이다. 링크 r2의 각 변위는 다음과 같이 구할 수 있다.

| (2) |

따라서 4절 기구의 각 조인트 위치는 다음과 같이 나타낼 수 있다.

| (3) |

| (4) |

| (5) |

위의 4절 기구 해석 결과를 이용하여 Fig. 2의 조인트 C의 위치는 다음과 같이 구할 수 있다.

| (6) |

여기서 커플러 링크의 사잇각 α는 링크 r2, r4, r5의 길이가 주어지면 코사인 법칙을 이용하여 구할 수 있으며, 조인트 C의 좌표를 이용하면 피스톤 조인트 P의 좌표를 다음과 같이 구할 수 있다.

| (7) |

여기서 e는 y축으로부터 피스톤 조인트 P까지의 거리인 오프셋(Offset)을 나타낸다.

3. 스티븐슨 III 6절 슬라이더-크랭크 기구의 치수 합성

본 절에서는 Fig. 2의 기구에 대해 설계자가 지정한 r1링크의 회전각 θ1에 대한 피스톤 조인트 P의 위치를 근사적으로 만족시키는 함수 생성 기구의 치수를 결정하기 위해 다음과 같은 유전 알고리즘을 이용한 근사 치수 합성법을 제안하였다

3.1 목적 함수

본 논문에서는 최적화 방법을 이용하여 설계자가 지정한 기구의 운동 위치와 최적화의 결과로 치수 합성된 기구의 운동 위치 사이의 오차인 구조적 오차(Structural error)를 최소화하는 기구의 치수합성을 위해 다음과 같은 두 항의 합으로 이루어진 목적 함수를 설정하였다.

목적 함수의 첫 번째 항은 구조적 오차에 관한 항으로 설계자가 지정하는 기구의 i번째 위치인 r1링크의 회전각 θ1이 일 때 피스톤 조인트 P의 위치 와 최적화 과정 중에 치수 합성된 기구의 조인트 P의 위치 사이의 유클리드 거리(Euclidean distance)의 제곱의 합으로 다음과 같이 표현할 수 있다.

| (8) |

여기서 N은 설계자가 지정하는 조인트 P 위치의 수이고, X = [ri,θ0], i = 0, …, 6로 설계 변수이며, ri는 링크 ri의 길이를 나타낸다.

목적 함수의 두 번째 항은 최적화 과정 중에 설계자가 지정한 구속 조건에 부합하지 않을 경우 사용하는 벌점 함수(Penalty function)로, 다음과 같이 정의하였다.

| (9) |

여기서 V1 = 큰 값의 상수

o1(X)= 0 → 구속 조건 일치

o1(X)= 1 → 구속 조건 불일치

로, 최적화가 수행되는 중에 구속 조건에서 벗어나는 계산이 이루어지는 경우에는 미리 설정한 큰 값의 상수 V1에 1을 곱하여 최적화가 다른 값에서 다시 시작되도록 하고, 구속 조건에 부합하는 경우에는 0을 곱하여 최적화가 계속 진행되도록 한다. 따라서 본 논문에서 사용한 목적함수는 다음과 같다.

| (10) |

3.2 구속 조건

본 논문에서 사용한 첫 번째 구속 조건으로는 치수 합성을 하고자 하는 Fig. 2의 스티븐슨 III 6절 슬라이더-크랭크 기구가 펌프 기구 또는 내연 기관 기구로 사용되기 위해서는 프레임인 링크 r0에 회전(revolute) 조인트로 연결된 r1 링크 또는 r3 링크의 360°회전이 가능해야한다. 따라서 링크r0, r1, r2, r3로 이루어진 4절 기구가 크랭크-라커(Crank-rocker)가 되어야 하므로 그라스호프 기준(Grashof criterion)8)에 의해 가장 긴 링크의 길이와 가장 짧은 링크의 길이의 합이 나머지 두 링크의 길이의 합보다 짧고, 입력 링크의 길이가 가장 짧아야 한다. 본 논문에서는 링크 r1을 크랭크로 가정하였으므로 그 길이가 가장 짧아야 하고, 프레임인 링크 r0의 길이를 가장 긴 링크로 가정하여 r0 + r1 < r2 + r3을 만족하도록 구속 조건을 설정하였으며, 나머지 링크의 길이에 대해서는 r1 < r2 < r3 < r0로 가정하였다.

두 번째 구속 조건으로는 적절한 크기의 기구가 합성되도록 기구의 링크 길이 제한과 링크 r0의 각도 θ0가 0에서 2π 범위에서 계산되도록 설정하였다. 따라서 본 논문의 최적화를 이용한 치수 합성은 Table 1과 같이 정의할 수 있다.9)

3.3 최적화 방법

본 연구에서는 앞에서 설명한 구속 조건을 갖는 목적 함수를 최소화하는 최적화를 수행하기 위해 유전 알고리즘10)을 사용하였다. 유전 알고리즘은 자연선택의 법칙과 적자생존의 법칙을 기반으로 하는 최적화 알고리즘으로, 집단이라는 여러 개의 점들의 집합에서 세대를 거듭할수록 우수한 형질을 갖는 것만이 살아남도록 다음과 같은 재생산, 교배, 돌연변이의 과정을 거친다.

재생산(Reproduction)은 적합도 함수 값에 따라 종족 번식을 통해 다음 세대에 생존할 유전자를 고르는 과정으로 룰렛 휠(Roulette wheel) 방법이 가장 많이 쓰인다.

유전 알고리즘에서 변수를 표현하는 방식은 0과 1의 기호열(String)이며 각 변수에 해당하는 기호열을 최적화한다. 재생산 과정에서 자손을 번식하기 위한 부모 세대의 유전자를 가진 염색체가 선택되면 그 특성을 다음 세대로 물려주기 위해 교배(Cross over) 과정을 거친다. 이는 염색체 중에 임의의 교배 점을 선택하여 그 점을 기준으로 부모 사이의 염색체에서 기호열을 서로 교환하는 것이다.

재생산과 교배를 반복하다보면 다음 세대의 염색체는 우등해지지만 서로 닮아가게 되므로 잘못된 해에 수렴할 수 있다. 이러한 동일한 결과의 반복을 피하기 위해 각 기호열을 돌연변이(Mutation) 확률을 토대로 변화시켜 탐색 영역이 확대되도록 하여 올바른 해로 수렴하도록 유도한다.

본 연구에서는 유전알고리즘을 이용한 최적화 수행을 위해 상용 소프트웨어를 이용하였으며, 재생산의 룰렛 휠 선택 방법, 교배 점 지정 및 돌연변이의 확률은 상용 소프트웨어에서 제공하는 기능을 사용하였다.

4. 스티븐슨 III 6절 슬라이더-크랭크 기구의 치수 합성의 예

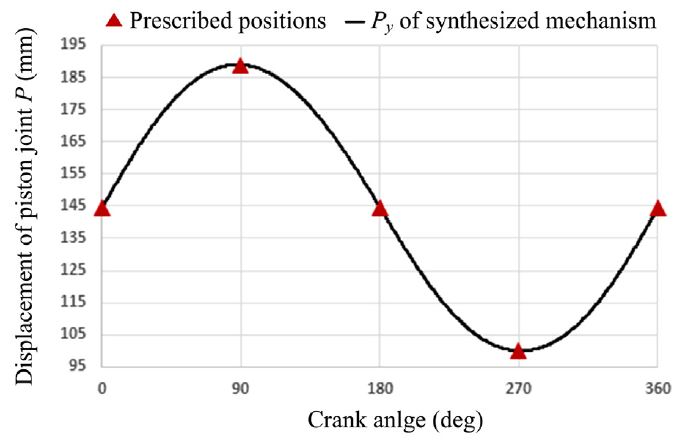

본 절에서는 위에서 설명한 유전 알고리즘을 적용하여 설계자가 지정한 입·출력 관계인 지정 위치(Prescribed positions)를 근사적으로 만족하는 스티븐슨 III 6절 슬라이더-크랭크 기구의 치수를 합성하였다. 제안하는 방법을 사용하면 지정 위치 수의 제한이 없으나 본 예에서는 5개의 위치를 지정하였으며, 지정 위치, 구속 조건 및 유전 알고리즘 매개변수는 Table 2와 같이 설정하였다.

피스톤 오프셋 값 e는 15 mm로 설정하였으며, 유전 알고리즘의 매개변수 중 인구수(Population size)는 재생산 과정에서 다음 세대로 번식을 해나가기 위한 부모세대의 수를 결정하는 인자로, 1,000세대가 룰렛 휠 방법을 사용하도록 하였다. 반복되는 재생산과 교배 과정 중에 잘못된 해에 수렴하는 것을 방지하기 위해 돌연변이 확률을 적용하였으며, 교배는 2점(Two point) 교배를 하도록 설정하였다. 세대 수(Generation)는 치수 합성 계산의 종료 조건을 나타내며, 지정한 세대 수까지도 치수 합성이 완료되지 않을 경우 자동으로 종료된다.

Table 2에 기술된 지정 위치 및 구속 조건에 의해 치수 합성된 스티븐슨 III 6절 슬라이더-크랭크 기구의 각 링크 길이와 θ0는 Table 3과 같다.

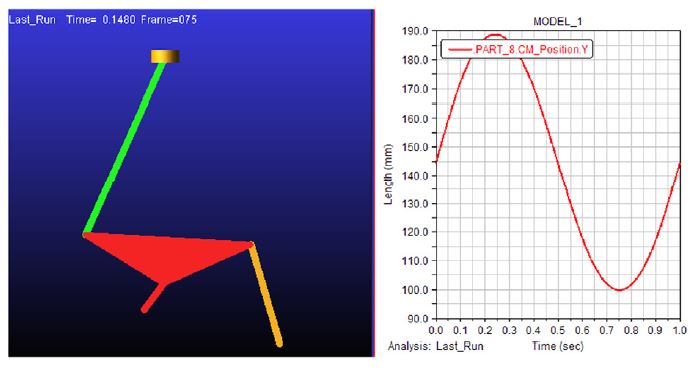

Fig. 3은 치수 합성된 기구를 모델링한 기구의 형태와 기구의 크랭크가 360° 회전하는 동안 P의 y방향 위치인 Py를 해석한 결과를 나타내며, Fig. 4는 P의 지정 위치와 치수 합성된 기구의 해석 결과에 따른 Py의 위치를 나타낸다.

합성된 기구 해석 결과, 설계자가 지정한 위치 Pdy와 합성된 기구의 피스톤 조인트의 위치 Py 사이의 오차(%)는 Table 4와 같이 계산되어 치수 합성된 기구가 설계자가 지정한 위치를 매우 근사적으로 만족시키며 운동하는 것을 확인할 수 있다.

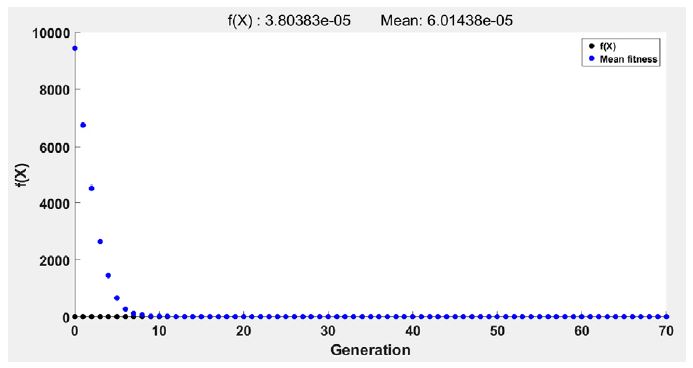

Fig. 5는 본 예의 치수 합성이 진행되는 동안 계산된 목적함수, 즉 구조적 오차 값인 f(X)를 나타내며, 그 최종 값은 3.80×10-5로 계산되었다.

5. 결 론

본 연구에서는 스티븐슨 III 6절 슬라이더-크랭크 기구의 크랭크 회전각에 대한 피스톤 조인트의 위치가 설계자가 지정하는 관계를 만족하는 함수 생성 기구의 치수 합성을 위해 기구의 위치 해석 식을 유도하고, 이를 이용하여 설계자가 지정한 피스톤 조인트 위치와 치수 합성된 기구의 피스톤 조인트 위치와의 차의 제곱의 합인 구조적 오차가 최소화되는 기구의 치수를 찾아내기 위해 유전 알고리즘을 이용한 근사 치수 합성법을 제안하였다.

제안하는 방법의 검증을 위해 5개의 지정된 위치를 근사적으로 만족하는 기구의 치수를 찾아내는 치수 합성을 수행하였으며, 합성 결과 설계자가 지정한 피스톤 조인트의 위치와 치수 합성된 기구가 생성하는 피스톤 조인트의 위치가 매우 근사함을 확인하였다.

일반적으로 기구의 치수 합성을 위해서는 기구가 만족해야하는 여러 개의 지정된 위치에서 기구의 위치에 관한 연립 방정식을 세우고 이를 풀이하는 과정을 거쳐야 하나, 비선형 연립 방정식의 풀이가 쉽지 않아 해를 구하는 것이 어려운 경우가 대부분이다. 본 논문에서는 이러한 정밀 점 치수 합성법의 대안으로 유전 알고리즘을 이용한 근사 치수 합성법을 제안하였다.

본 논문에서는 유전 알고리즘을 이용한 기본적인 근사 치수 합성법의 설명을 위해 간단한 예에 대해 다루었으나, 치수 합성하고자 하는 기구의 전달 각(Transmission angle)의 제한 등과 같은 치수 합성 구속 조건의 사용이 가능하므로 본 연구에서 제안한 방법을 적용하면 다양한 경우에 대한 치수 합성이 가능할 것으로 기대한다.

Nomenclature

| C : | position vector of joint C |

| e : | piston offset |

| Pi : | position vector of joint Pi |

| Pi : | ith position of joint P of synthesized mechanism |

| : | ith prescribed position of P |

| ri : | length of link ri |

| θi : | angle of ri measured from the positive x-axis |

| : | angle of link r1 in its ith prescribed position |

References

-

S. R. Wilhelm and J. D. Van de Ven, “Design and Testing of an Adjustable Linkage for a Variable Displacement Pump,” ASME Journal of Mechanisms and Robotics, Vol.5, No.4, pp.041008-1-041008-8, 2013.

[https://doi.org/10.1115/1.4025122]

-

Y. K. Mo, J. K. Shim and D. J. Lim, “Kinematic Structure Analysis of Variable Compression Ratio Engine Mechanisms,” Transactions of KSAE, Vol.26, No.2, pp.159-166, 2018.

[https://doi.org/10.7467/KSAE.2018.26.2.159]

-

A. K. Dhingra, J. C. Cheng and D. Kohli, “Synthesis of Six-link, Slider-crank and Four-link Mechanisms for Function, Path and Motion Generation Using Homotopy with M-homogenization,” ASME Journal of Mechanical Design, Vol.116, No.4, pp.1122-1131, 1994.

[https://doi.org/10.1115/1.2919496]

-

M. M. Plecnik and J. M. McCarthy, “Kinematic Synthesis of Stephenson Six-bar Function Generators,” Mechanism and Machine Theory, Vol.97, pp.112-126, 2016.

[https://doi.org/10.1016/j.mechmachtheory.2015.10.004]

-

P. S. Shiakolas, D. Koladiya and J. Kebrle, “On the Optimum Synthesis of Six-bar Linkages Using Differential Evolution and the Geometric Centroid of Precision Positions Technique,” Mechanism and Machine Theory, Vol.40, No.3, pp.319-335, 2005.

[https://doi.org/10.1016/j.mechmachtheory.2004.07.005]

-

R. R. Bulatovic, S. R. Dordevic and V. S. Dordevic, “Cuckoo Search Algorithm: a Metaheuristic Approach to Solving the Problem of Optimum Synthesis of a Six-bar Double Dwell Linkage,” Mechanism and Machine Theory, Vol.61, pp.1-13, 2013.

[https://doi.org/10.1016/j.mechmachtheory.2012.10.010]

- K. J. Waldron and G. L. Kinzel, Kinematics, Dynamics, and Design of Machinery, John Wiley & Sons, New York, 1999.

- A. G. Erdman, G. N. Sandor and S. Kota, Mechanisms Design: Analysis and Synthesis, 4th Edn., Prantice Hall, New Jersey, 2001.

-

J. A. Cabrera, A. Simon and M. Prado, “Optimal Synthesis of Mechanisms with Genetic Algorithms,” Mechanism and Machine Theory, Vol.37, No.10, pp.1165-1177, 2002.

[https://doi.org/10.1016/S0094-114X(02)00051-4]

-

J. H. Holland, “Genetic Algorithms and the Optimal Allocation of Trials,” SIAM Journal on Computing, Vol.2, No.2, pp.87-105, 1973.

[https://doi.org/10.1137/0202009]