소형 지상로봇 플랫폼 개발

Copyright Ⓒ 2020 KSAE / 171-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In recent years, the use of robots has been increasing in the fields of surveillance, security, and reconnaissance, and many mission robots have been developed. Robots have been developed for the purpose of performing single tasks, but cooperation research between robots is becoming important in overcoming complex operational environments. Lately, a hybrid robot system, in which several robots work together, has been implementing technology by putting the concepts of collaboration and division of labor into artificial intelligence algorithms. The combination of drones and ground robots overcomes the drawbacks of using only drones in concealed areas and blind spots, and consists of an integrated system for rapid movement and fast mission performance regardless of the surrounding environment. This paper is a study on SUGVs performing mutually cooperative missions with drones, and focuses on SUGV's lightweight platform, impact resistance, and lifting functions in mutually cooperative missions with drones.

Keywords:

SUGV, Hybrid robot, Impact resistance, Wheel&Tire, Platform, Drop impact, Manipulator키워드:

소형지상로봇, 하이브리드 로봇, 내충격성, 휠&타이어, 플랫폼, 낙하충격, 매니퓰레이터 암1. 서 론

군 감시·정찰 분야에 있어 드론 및 지상로봇 활용이 증가되고 있으며 다양한 임무수행용 로봇이 개발되어지고 있다. 로봇은 단독 임무수행 방식으로 발전해왔으나 감시 및 관측이 매우 제한되고 작전환경 대비 가시거리가 짧은 단점 극복을 위해 로봇 간의 협력 연구가 중요해 지고 있다. 최근 복함 임무수행을 위한 협업 로봇은 중요성이 대두되고 있으며 협업하는 멀티 로봇 은 인공지능 알고리즘에 협업과 분업의 개념을 넣어 구현되고 있다. 최근 국내·외에서는 공중드론과 지상로봇이 상호 협력하여 임무 수행 연구가 발표되고 있으며 이러한 하이브리드 로봇은 이스라엘 Roboteam, 포르투갈 INTROSYS, 미국 Southern Army Research Laboratory, Sandia High Consequence Automation & Robotics 등에서 활발히 연구 중에 있다.1)

하이브리드 로봇은 은폐 지역 및 감시 사각지대에서 운용을 목적이며 드론만을 이용한 단독임무 수행의 단점을 극복하고 지상로봇은 협업운용을 위한 성능 확보가 요구된다. 지상로봇은 드론 탑재를 위해 경량화 플랫폼이 요구되며 임무수행이 불가한 상황을 고려하여 원복기능을 포함하고 있어야 한다. 또한 지상로봇이 감시 및 정찰 임무수행하기 위해 내환경성 및 내충격성을 고려되어야한다. 특히 항공드론에서 낙하조건에서 충격으로 인한 플랫폼 파손을 최소화하기 위해 견고한 플랫폼 및 충격흡수구조의 휠&타이어, 동력장치, 리프팅기능이 필요하다. 상기의 요구성능을 갖는 지상로봇의 형상은 Fig. 1과 같다.

본 논문은 드론과 협업 임무수행을 위한 지상로봇 플랫폼에 관한 연구이며 플랫폼 경량화, 내충격성, 리프팅 기능을 중심으로 구성하였다.

2. 소형 지상로봇 성능 요소

해외 유사 지상로봇은 Table 1과 같이 Iris, Armadillo, UNHITECH 등이 있으며 성능요소는 중량, 크기, 방수방진등급, 운용시간, 속도 등이 있다. 해외 제품의 성능은 플랫폼 중량 1.65 ~ 2.5 kg, 크기 280 × 260 × 130 mm 내외, 운용시간 1 ~ 3시간, 방수방진등급 IP65 수준으로 확인되었다. 임무장비 추가를 위한 피카티니레일 설치와 추가 탑재를 위한 여유중량을 제시하고 있다. 해외 지상로봇의 수직낙하 높이는 1 ~ 2.5 m 수준으로 내충격성을 확보하고 있으며 지상로봇의 플랫폼은 플라스틱 바디와 경량 휠&타이어를 적용하고 있다.2)

특히, Roboteam사의 Iris는 자사의 드론을 이용하여 운용이 가능한 하이브리드 지상로봇으로 운용중인 제품이다. Iris는 구동륜과 피구동륜을 풀리로 연결함으로써 4륜 구동형 지상로봇이며, 지상로봇의 중량은 협업 운용을 위해 크기와 중량을 매우 경량화 하였다.

지상로봇은 유사 지상로봇 벤치마킹과 협업 운용을 위해 자체중량 2.0 kg 이내, 탑재중량 1 kg, 크기 250 × 200 × 110 mm, 최고속도 10 km/h, 수직 1 m 높이에서 낙하 후 정상 임무수행이 가능한 형태의 개발 목표를 설정하였다.

지상로봇 플랫폼은 협력임무 수행을 위해 무게중심을 중심에 배분하기 위해 구동부를 지상로봇 중심에 각각 배치하였다. 지상로봇은 경량화를 위해 4륜구동은 구동 풀리와 타이밍 벨트를 이용하여 전, 후륜에 동력전달이 되도록 하였다. 주행성능은 최대속도 10 km/h 확보를 위해 풀리 감속비는 10.2:1로 듀얼풀리 사용하였다.

3. 소형 지상로봇 플랫폼 개발

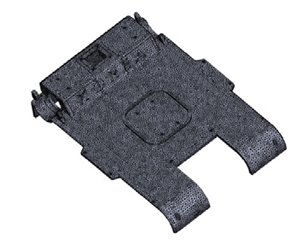

지상로봇은 임무수행 과정에서 발생할 수 있는 장애물 극복을 고려하여 경량의 플랫폼이 요구된다. 지상로봇이 드론으로부터 낙하 시 충격이 지상로봇에 직접적으로 전달되지 않도록 최저지상고 25 mm 고려하였으며 낙하 시 플랫폼에 가해지는 충격으로 구동부 파손이 최소화 될 수 있도록 설계하였다. 경량 지상로봇의 플랫폼은 개발은 어퍼 플랫폼과 로어 플랫폼으로 분리함으로써 조립성 및 정비성을 향상시켰다.

플랫폼 중량은 소재별 중량은 플라스틱과 알루미늄에서 약 820 g의 차이가 있는 것을 확인하였다. 소형 지상로봇은 공중드론과 협업 임무수행을 위해서 2 kg내로 구현을 위해서 플랫폼은 임무수행 및 극한조건에서 운용이 가능하도록 플랫폼에 대한 내충격성 및 내열성을 갖는 엔지니어링 플라스틱을 이용하여 실험계획을 계획하였다.

3.1 플랫폼 성형 실험계획법

플랫폼 경량화를 위해 열가소성 엔지니어링 플라스틱 중 내충격성과 내열성이 우수한 유리섬유 강화 소재를 우선적으로 고려하였다. 엔지니어링 플라스틱의 기계적 물성은 인장강도 240 MPa이상으로 성형성이 우수하고 열변형 온도가 높은 KEPAMID의 PA66 2300SA, 2330GF, 2350GF을 선정하였다. 해당 3가지 소재에 대한 플랫폼 성형에 대한 실험계획을 설정하였다. 각 소재의 특성은 Table 2와 같다.

성형조건을 고려하여 최적의 조건 선정을 위해 실험계획은 다구찌방법을 활용하여 금형온도와 용융온도, 충진시간/압력, 성형시간 시간에 대하여 다음과 같은 조건으로 시뮬레이션을 진행하였다.

그 결과는 Table 3과 같이 로어 플랫폼에서 금형온도는 105 °C, 용융온도 280 °C, 주입시간 1초 조건에서 변형량이 0.538 mm로 변형이 작게 발생하는 것을 확인 할 수 있었다. 어퍼 플랫폼은 동일한 금형온도와 용융온도 등에서 0.716 mm로 가장 작은 변형이 되는 것을 확인하였다. 각 조건별 시뮬레이션 결과는 Table 3과 같다.

3.2 플랫폼 성형해석

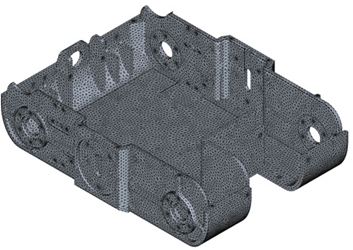

해석방법은 Autodesk Moldf Insight Standard 2019을 활용하였고 다음과 같이 Dual Domain Mesh를 사용하여 해석을 진행하였다. 지상로봇의 플롯폼 3D 형상은 Table 4와 같다.

해석은 4가지 요소를 확인 위해 진행하였으며 1단계에서는 사출압력과 형체력, 2단계 성형 시간 및 성형성여부 3단계에서는 충진재의 배향도를 확인하고 성형 후 변형량을 통해 소재별 성형해석을 진행하였다.

어퍼 플랫폼의 게이트 위치 선정 및 초기 게이트 유동해석은 Advanced Gate Locator 알고리즘을 사용하였으며 게이트 위치는 중심에서의 소재를 충진하였을 때 어퍼 플랫폼 전면에 미성형 없이 안정적인 유동 상태를 Table 5와 같이 확인할 수 있었다.

소재별 성형 특징으로는 어퍼 플랫폼 바디의 성형시간은 PA66 + GF50 조건일 일 때 1.439 초에 완전히 충진되는 것을 확인 할 수 있었으며 주입압력은 37.45 MPa, 형체력은 82.91 t으로 확인하였다.

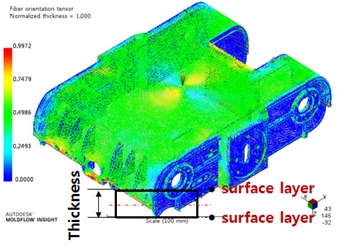

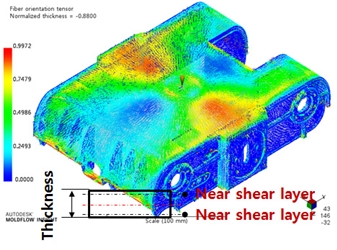

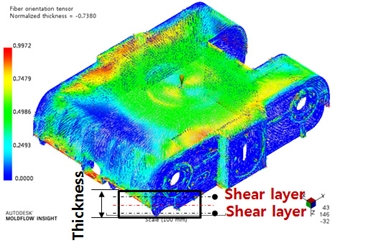

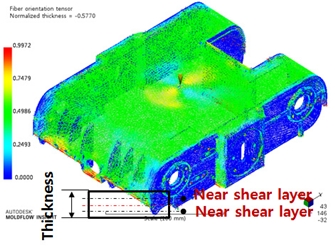

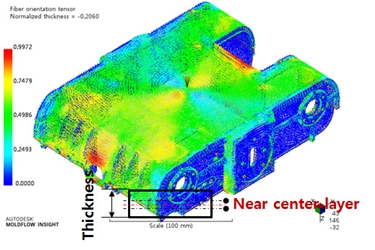

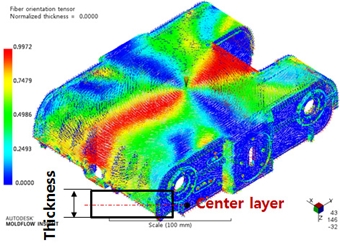

충진재인 유리섬유의 배향도는 사출 성형 공정의 최종단계에서 배향도를 나타나게 되며 대부분 충진방향에서 방사형으로 형성되며 표면부터 중심까지의 충진재의 배향도는 깊이별로 Table 6에서 확인할 수 있다. 충진재의 배향도는 Shear layer에서 좌우측으로 집중되는 것을 알 수 있다.

PA66 + GF50 조건에서 변형량은 축 방향별로 확인한 결과 X축 방향으로 0.594 ~ -0.565 mm로 예상되며, Y축 방향으로는 0.570 ~ -0.910 mm, 비틀림은 발생하며 Z축 방향으로는 0.548 ~ -0.491 mm 굽힘과 1.039 mm 비틀림이 함께 발생하는 것으로 확인할 수 있었다.따라서 어퍼 플랫폼은 PA66 + GF50 조건에서 완전히 성형되며 성형 후 변형량은 Table 6과 같다.

로어 플랫폼의 게이트 위치 선정 및 초기 게이트 시뮬레이션은 어퍼 플랫폼과 동일한 알고리즘을 활용하였다.

소재별 성형 특징은 로어 플랫폼의 성형시간은 PA66 + GF50 조건일 일 때 1.425 초에 완전히 성형되는 것을 확인할 수 있었고 주입압력은 31.62 MPa, 형체력은 86.18 t으로 확인하였다.

소재별 성형시간은 1.409 ~ 1.425 초에서 성형되는 것을 확인하였으나 주입압력은 PA66 + GF50 가장 높게 형성되는 것을 확인하였다.

충진재인 유리섬유의 배향도는 대부분의 충진 진행방향으로 방향성을 가지게 되며 표면부터 중심까지의 충진재의 방향성은 표면과 깊이별로 Table 8과 같다.

PA66 + GF50 조건에서 변형량은 축 방향별로 확인한 결과 X축 방향으로 0.617 ~ -0.613 mm로 예상되며, Y축 방향으로는 0.691 ~ -0.706 mm, 비틀림은 발생하지 않으나 Z축 방향으로는 0.264 ~ -0.375 mm의 굽힘이 발생하고 1.039 mm의 비틀림 이 발생하는 것으로 확인할 수 있었다. 따라서 로어 플랫폼은 PA66 + GF50 조건에서 완전히 성형되며 성형 후 변형량은 Table 9와 같다.

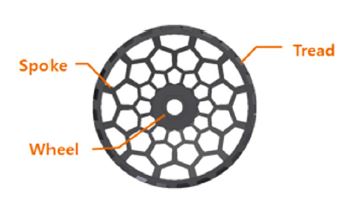

4. 휠&타이어 개발

소형 지상로봇의 총 무게는 3 kg내외로 경량화는 핵심요소로써 설정된 하중 조건 내에서 휠&타이어 일체형으로 성형 및 양산을 고려하였다. 휠&타이어는 Fig. 2와 같이 구동축과 연결하는 휠 부분과 트레드와 연결된 스포크와 실제 노면 마찰력을 생성하는 트레드로 구분할 수 있다. 소형 지상로봇의 휠&타이어의 구조는 Fig. 2와 같다.

하지만 대상 휠&타이어는 2 kg미만의 지상로봇 휠&타이어로 구동모터와 구동시스템 의해 작동되어 제동성능에는 영향을 미치지 않는 것으로 확인되었고 휠&타이어는 분석방법은 하중지지 및 충격흡수에 대하여 검증하였다.

해외 유사제품(Roboteam사)에서 허니컴 타입의 휠&타이어 구조를 적용하고 있으며 허니컴 타입의 장점은 스포크가 하중지지 및 충격 분산이 가능하며 플랫폼의 안정적인 하중지지가 가능할 것으로 예상하였다. 따라서 허니컴 타입의 휠&타이어 구조를 가장 간단한 1자유도 모델로 근사하면 운동방정식은 식 (1)과 같다.

| (1) |

F 는 시스템에 가해지는 충격으로 보통 Half -sine wave로 정의된다. 충격흡수의 목적은 외력에 대한 반작용력을 최소화하는데 있으며 를 최소화하는 것과 등가이다. 변위인 x의 허용 한도내에 를 최소화하는 값을 계산할 수 있다. 휠&타이어가 탄성을 가지면 외부의 충격에너지가 휠&타이어의 탄성에너지에 축적되고 남은 에너지가 구동축에 전달된다. 따라서 재질과 구조의 변형을 통하여 휠&타이어에 탄성이 부여되면 지상로봇의 구동력과 내충격성이 확보가 가능하다.3)

4.1 휠&타이어 제작

지상로봇은 휠&타이어 직경에 의해 지상로봇의 전장,높이가 결정된다. 따라서 실제 운용조건에서 플랫폼과의 간섭유무, 낙하 조건, 20 mm 이상의 장애물 극복을 고려하여 직경 100 mm로 설정하였다. 휠&타이어는 하중 분산과 탄성 효과를 증대하기 위해 허니컴 타입의 3중구조 휠&타이어로 설계 하였으며 타이어 패턴은 사용 환경을 고려하여 제작이 용이한 교차형 원통 패턴으로 제작하였다. 구동축 연결과의 연결 및 동력 전달을 위해서 14 mm 휠-너트가 삽입되어 고정될 수 있도록 하였다. 제작된 휠&타이어 장착모습은 Fig. 3과 같다.

타이어 소재는 아크릴로니트릴과 부타디엔을 저온 융화중합법으로 만든 NBR로 선정하였으며, 적용소재는 경도별로 Hs 50, 60, 70, 80 샘플을 제작하였다. 해당 소재에 대한 기계적 물성 시험방법은 KS M 6518로 확인하였으며 Hs 70, 80에 대한 기계적 물성은 Table 10과 같다. 제작된 휠&타이어는 자유낙하로 인한 최대응력과 충격량, 플랫폼과의 간섭유무를 확인하였다.

경도별로 제작된 휠&타이어에 대한 하중지지 및 변형상태를 확인한 결과 경도 Hs 80 시제품에서 충격흡수 및 하중지지, 주행 중 휠&타이어 변화가 적은 것 확인 할 수 있었다. 하중지지에 대해서는 500 g에서 0.8 mm 이하로 처짐이 발생하는 것을 확인하였다.

4.2 동적특성 해석 및 시험결과

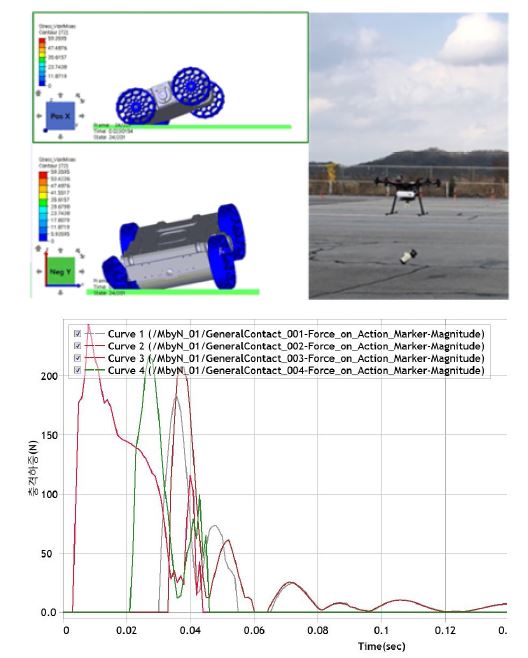

동역학 해석은 드론에서 지상로봇의 낙하 조건에 대하여 휠&타이어 변형에 대한 시뮬레이션을 진행하였다. 활용한 해석툴은 Daful 62.01의 Mesh Free로 진행하였고 휠&타이어에 대한 낙하조건에서의 휠&타이어 해석을 진행하기 위해서 카메라, 모터, 풀리가이드, 풀리 아이이들, 구동축 풀리를 플랫폼에 구속하였다. 플랫폼과 구동축의 구속 조건은 바디-구동축 연결위치에 회전 조인트를 적용하였고, 구동축과 휠&타이어 구속조건은 구동축과 휠-너트를 구속하였다. 접촉 조건은 바닥면 고정 후 타이어와 바닥면 접촉조건을 적용하였고, 타이어 변형 시 접촉 대상부위 Self contact 조건을 적용하여 45도 낙하 조건일 때 0.2초에 대하여 시뮬레이션 하였다. 낙하모델 해석조건은 1 m에서 지상로봇이 낙하되었을 때에 대한 초기속도 4,500 mm/sec로 바닥면에 대한 조건을 설정하였다. 낙하 충격해석은 접촉 타이어가 1개일 때와 4개가 동시에 닿는 조건으로 해석을 진행하였다. 실 운용환경에서는 1개의 타이어가 먼저 닿는 조건이 많음을 Fig. 4와 같다.

접촉 타이어가 1개일 경우 1차 접촉 최대응력은 59.359 MPa이였고 1차 접촉 시 충격량은 200 N으로 낙하 후 0.01초 구간에서 발생한 뒤 2차 충격이 발생 후 0.06초 이후 4바퀴가 모두 지면에 닿는 것을 확인하였다. 시뮬레이션에서는 플랫폼이 바닥면과 접촉하여 충격이 발생하는 것으로 확인되었으나 접촉상태에서 휠&타이어는 형상 및 기계적 물성에 의해 탄성 영역내에서 충격흡수가 이루어지고 낙하방향으로 인한 휠&타이어의 형상 변화로 플랫폼에 직접적인 충격은 발생하지 않는 것을 시험에서 확인하였다. 시험 후 충격에 의한 플랫폼 및 타이어 파손은 발생하지 않았고 지상로봇 구동에 영향을 미지치 않았다.

5. 매니퓰레이터 암 개발

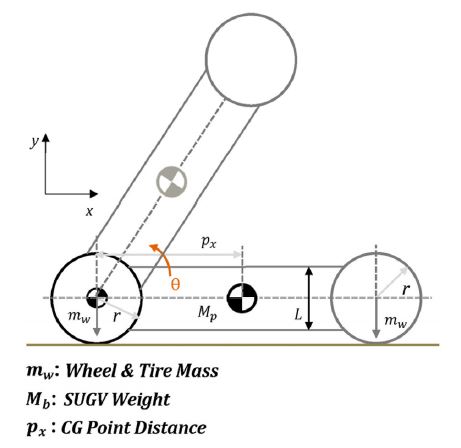

지상로봇은 드론과 임무 수행 중 낙하 시에 임무 수행 중 전복 가능성을 고려하여 리프팅 기능이 요구된다. 리프팅기능은 지상로봇의 구동력을 이용한 리프팅과 별도의 구동장치를 추가하는 두 가지 방식으로 나눠볼 수 있다. 구동력을 이용한 리프팅기능은 모터의 충분한 회전토크와 속도, 무게중심, 타이어 마찰계수와 관계를 가지고 있어 지상로봇이 운용되는 다양한 노면조건, 주행특성, 작동조건이 고려되어야 한다. 리프트 기능은 지상로봇의 구동력을 이용하는 방법과 매니퓰레이터 암을 이용한 두 가지 방법을 검토하였다.

Fig. 5와 같이 250 × 200 × 100 mm 지상로봇을 리프팅하기 위해 무게중심은 플랫폼 중심에 있다고 가정하여 구동토크를 분석하였다. 지상로봇의 리프팅을 위해서는 지상로봇의 중량이 3 kg일 때 무게중심과의 거리를 최소 100 mm 로 가정하면 지상로봇을 리프팅하기 위해 매니퓰레이터 암 구동에 필요한 토크는 300 kgf·mm 이상의 토크가 필요하다. 구동력을 이용하여 리프팅 기능을 구현하기 위해서는 구름저항에 영향을 받게 되며 모래땅의 구름저항(Rr) 0.5를 감안할 경우 최소 600 kgf·mm 이상의 구동토크가 필요하다. 따라서 별도의 구동 기능을 추가하여 리프팅 기능을 구성되는 것이 바람직할 것으로 판단하였다.

따라서 매니퓰레이터 암 방식을 이용하면 구동모터의 토크만으로 리프팅기능을 수행이 가능하며 구동모터는 Dynamixel xm430으로 선정하였고 구동토크는 410 kgf·mm, 2개를 사용하였을 때 구동토크는 820 kgf·mm으로 지상로봇 리프팅구현에 충분 구동토크 확보가 가능하다.

매니퓰레이터 암은 지상로봇 후부상단에 휠&타이어 중심에 맞추어 장착하였고 리프팅 모듈 내부에 소형 모터를 좌우측에 구성하였고 매니퓰레이터 암을 플랫폼 무게중심 거리 보다 길게 구성하여 Fig. 6과 같이 노면 및 장애물 조건에서 리프팅 기능 구현이 가능하였다.4)

6. 결 론

본 논문은 항공드론과 지상로봇이 결합하여 은폐 지역 및 사각지대에서 드론을 이용한 감시·정찰로 인한 단점을 극복과 신속한 이동으로 빠른 임무 수행이 가능한 통합 시스템으로써 협업 임무를 수행을 위한 지상로봇의 플랫폼을 개발하였다.

지상로봇은 드론과의 협업 임무수행을 위해서 경량화, 내충격성, 내환경성이 확보되어야한다. 본 논문에서는 플랫폼 개발은 견고한 바디, 휠&타이어, 리프팅기능을 중심으로 검토되었다. 경량 플랫폼 개발을 위한 소재 선택 및 사출성형 해석결과를 통한 플랫폼 성형 최적화를 진행하였고, 내충격성이 확보된 휠&타이어 개발을 위하여 소재 선정 및 시제품 제작, 낙하 충격해석, 낙하시험을 진행하였다. 협업 임무과정에서 지상로봇은 전복 상황에서 임무수행이 불가능한 상황을 고려하여 리프팅 기능을 포함하여 플랫폼을 개발하였다.

- 1) 차체 성형 해석결과 금형온도는 105 °C, 용융온도 280 °C, 주입시간 1초 조건으로 어퍼 플랫폼의 성형시간은 PA66 + GF50 조건일 때 1.439 초에 완전히 충진되는 것을 확인 할 수 있었으며 주입압력은 37.45 MPa, 형체력은 82.91 t으로 확인 할 수 있다. 로어 플랫폼의 성형시간은 PA66 + GF50 조건일 일 때 1.425 초에 완전히 성형되는 것을 확인할 수 있었다. 주입압력은 31.62 MPa, 형체력은 86.18 t으로 확인 할 수 있었으며 성형 해석결과를 통해 PA66 + GF50 소재로 어퍼 및 로어 플랫폼 제작이 가능하다.

- 2) 휠&타이어는 NBR 소재의 경도 Hs 80으로 제작하였으며 제작된 시제품은 500 g에서 0.8 mm 이하의 처짐량이 발생하는 것을 확인 하였다. 드론과의 협업 임무 수행에서 지상로봇의 자유낙하 조건은 1개 휠&타이어가 접촉조건이 발생하였고 낙하모델 해석조건은 1m에서 지상로봇이 낙하되었을 때 최대응력 59.359 MPa 발생하는 것을 확인할 수 있었다. 낙하조건에서 1차 접촉 시 충격량은 200 N이 발생하며 낙하 후 0.01초 구간에서 발생한 뒤 2차 충격이 발생 후 0.06초 이후 4바퀴가 모두 지면에 닿는 것을 확인하였고 충격 발생이후 플랫폼 파손 및 타이어 파손은 발생하지 않았다.

- 3) 지상로봇의 리프팅 기능은 매니퓰레이터 암을 이용하면 구동모터의 토크만으로 리프팅기능을 수행이 가능하며 리프팅 기능을 위해 구동토크는 300 kgf·mm이상의 한 개의 모터 또는 150 kgf·mm이상의 두 개를 이용하면 구현이 가능하다. 매니퓰레이터 암을 이용한 리프팅기능은 다양한 노면 및 장애물에서 원복기능을 구현할 수 있다.

Acknowledgments

A part of this paper was presented at the KSAE 2019 Spring Conference

본 연구는 대한민국 정부(산업통상자원부 및 방위사업청) 재원으로 민군협력진흥원에서 수행하는 민군기술협력사업의 연구비 지원으로 수행되었습니다(협약번호 18-CM-AS-04).

References

-

D. H. Jang, H. J. Ko and J. H. Kim, “Design of Fusion Platform Robot for Ground and Aerial Reconnaissance,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol.24, No.6, pp.718-723, 2015.

[https://doi.org/10.7735/ksmte.2015.24.6.718]

- C. H. Sung, J. H. Kim and M. K. Choi, “A Study on the Design of Driving System and Verification of Driving Performance of Micro Ground Robot,” KSAE Spring Conference Proceeding, p.1347, 2019.

- J. C. Kim, S. H. Kim, H. S. Park, Y. S. Hong, B. S. Kang, J. H. Baek and J. K. Ryu, “Anti-shock Wheel Structure for Small Mobile Robot,” KSPE Annual Conference Proceedings, pp.45-46, 2010.

-

J. H. Kwark, “Performance Evaluation of Search Robot Prototypes for Special Disaster Areas,” Fire Science and Engieering, Vol.29, No.6, pp.109-118, 2015.

[https://doi.org/10.7731/KIFSE.2015.29.6.109]