자동차 보수도장 조색작업에서 저 광택 및 무광택 컬러의 클리어와 소광제 혼합비율 조절에 관한 연구

Copyright Ⓒ 2019 KSAE / 168-10

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Vehicles with low-gloss and flat colors applied to the car body have been in the market and their importance is increasing in the automotive repair painting sector. When applying glazed color at a repair painting site, color match was carried out based on previous experiences. However, low-gloss and flat colors are relatively new and further work is required in mixing the matting agent during color matching. Therefore, in order to propose a systematic method for low-gloss and flat colors, the specimens were prepared using five colors and five steps of the matting agent ratio. Brightness, color and glossiness were compared. It was found that gloss was reduced as the mixing ratio of the matting agent was increased, while brightness increased at 45 °. Using these results, we can propose a method of controlling the mixing ratio of clear and matting agents.

Keywords:

Repair painting, Flat colors, Glazed color, Matting agent, Base coat, Clear coat, Color matching키워드:

보수도장, 무광택 컬러, 유광 컬러, 소광제, 베이스코트, 클리어코트, 조색1. 서 론

자동차 보수도장은 자동차가 제조사로부터 출고된 후 어떠한 이유로 도막에 손상이 발생하거나 기능이 손실되는 경우 이루어진다. 보수도장의 목적은 기능이나 외관에서 신차도장과 유사하도록 하는데 있다. 보수도장에서 조색작업은 명도, 색상, 광택 등을 신차도장의 차체와 유사하게 만들어 일반적인 시각에서 차이가 없게 하려고, 보수도장 페인트에 안료, 수지, 첨가제 등을 추가하거나 줄이는 작업을 말한다.

보수도장은 하도, 중도, 상도가 차례로 적층되는 방식으로 구성된다. 상도 공정 중 클리어코트(Clear coat)에 사용하는 도료를 클리어(Clear, 투명)라 하며, 광택(Glossi-ness)을 부여하여 차량의 외관을 보기 좋게 하고 차체를 보호하기 위해 사용하는 도료이다.1) 일반적으로 신차도장은 광택이 있는 클리어가 클리어코트에 사용되며 유광컬러라 한다. 유광컬러의 보수도장에 사용하는 클리어의 광택은 신차도장의 것과 유사하게 설계되어 보수도장에서 클리어코트에 사용할 때 광택을 조절하는 과정을 생략하고 작업이 가능하다. 하지만 저 광택 및 무광택컬러가 신차도장에 적용된 경우 클리어코트에 광택이 낮은 클리어가 사용되어, 보수도장 시 유광컬러의 보수도장과 달리 클리어와 소광제(Matting agent)를 혼합해 보수도장에 사용하여 보수도장의 광택을 신차도장의 것과 유사하게 조절하는 작업이 추가로 필요하다.

저 광택 및 무광택컬러가 적용된 일부 부품이나 장식품 등의 보수도장은 그 부위가 작고 차체와 이어지는 부분이 좁아 신차도장과 유사성이 다소 낮아도 차량이 보수도장 되어 출고되는데 큰 지장을 초래하지 않는다. 하지만 차체에 적용되는 경우 그 부위가 넓어 부품이나 장식품 등의 보수도장에 비해 높은 유사성을 필요로 하게 된다.

보수도장은 페인트제조사의 TDS(Technical data sheet)에 따라 안전하고 증명된 방법으로 작업해야 한다. 하지만 보수도장현장은 작업자의 경험을 바탕으로 기술을 전수함으로, 보다 체계적인 기술전수방법이 필요하다.2,3) 저 광택 및 무광택컬러는 최근에야 신차도장에서 차체에 적용되어 보수도장작업자의 기술적 숙련도가 유광컬러에 비해 상대적으로 낮고, 육안으로 광택의 높고 낮음을 정확히 구분하기 어렵다. 또한 자동차보수도장현장에서 광택측정기를 보유하기 힘들어 보수도장에 어려움을 겪을 수 있다.

따라서 본 연구는 자동차보수도장 현장에서 저 광택 및 무광택컬러의 보수도장 시 광택측정기 없이 육안으로 관찰, 비교하여 클리어와 소광제의 비율을 바꾸어 광택을 조절하는 방법을 제안하기 위해 주로 사용되는 다섯 가지 저 광택 및 무광택컬러를 다섯 단계의 클리어와 소광제 혼합비율을 적용한 시험편을 제작하여, 컬러와 소광제 혼합비율에 따른 광택, 명도, 색상 차이를 분석하였다.

2. 실 험

2.1 실험장비 및 재료

실험에 사용된 시험편은 두께 0.8 mm, 폭 100 mm, 길이 150 mm의 알루미늄 시험편으로 급격한 온도, 습도변화방지와 안전을 위해 스프레이 부스 안에서 도장작업을 진행하였으며, 하도와 중도작업을 한 번에 마칠 수 있는 프라이머-서페이서를 사용하였다. 베이스코트는 보수도장에서 점차 사용이 증가할 것으로 예상되는 수용성 베이스코트를4) 사용하였다. 클리어코트에는 보수도장에서 일반적으로 사용하는 2K Acrylic 클리어를 사용하였으며, 각 페인트마다 사용된 스프레이건은 Table 1과 같이 페인트 제조사에서 추천하는 규격과 조건을 맞추었다. 완성된 시험편의 광택측정을 위한 광택측정기, 색상과 명도를 측정하기 위한 분광 광도계(Spectrophotometer)를 사용하였다.

2.2 실험 방법

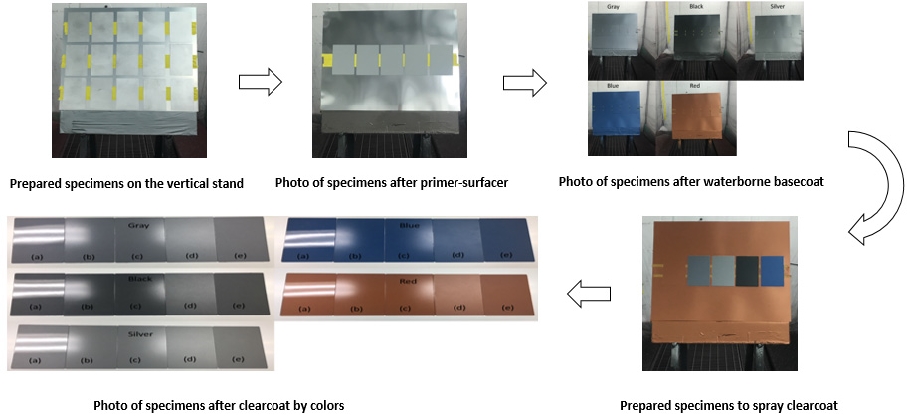

시험편 제작은 Fig. 1의 순서로 각 구성 요소에 맞는 보수도장 페인트를 TDS에 따라 Fig. 2와 같이 적층하였다. 알루미늄 시험편 25장을 준비하여 표면상태 및 요철유무를 확인하고 세척한 후 시험편을 충분히 건조 후, 실리콘 세정제를 시험편에 고르게 분무하고 세정제가 마르기 전 닦아 냈다. 그레이드 P400연마지로 시험편을 고르게 연마 후 압축공기를 이용하여 연마 시 발생한 먼지를 제거하고, 실리콘 세정제를 분무하고 마르기 전 닦아내어 페인트도장 전 시험편 준비 작업을 마쳤다.

준비된 시험편을 Fig. 1과 같이 수직거치대에 부착하고 시험편 표면의 먼지를 제거하였다. 프라이머-서페이서를 제조사에서 추천한 혼합비율과 도장 방법에 따라 혼합하여 2회 도장하고 20분간 플래시-오프(Flash-off) 하여 컬러베이스를 후속 도장할 수 있도록 하였다. 프라이머-서페이서 도장을 마친 시험편 다섯 장을 한 세트로 하여 다섯 세트를 준비하고, 보수도장에서 저 광택 및 무광택컬러로 사용되는 회색(Gray color), 검정(Black color), 은색(Silver color), 청색(Blue color), 적색(Red color)의 다섯 가지 컬러베이스를 페인트 제조사에서 제공한 배합에 따라 300 ml씩 배합하였다. 배합을 마친 컬러베이스에 희석제를 무게 비 20 %를 혼합하여 Fig. 1과 같이 프라이머-서페이서 공정을 마치고 다섯 장씩 준비된 시험편에 한 가지 컬러베이스를 도장하고 광택이 사라질 때 까지 건조하는 방법으로 3회 도장을 하였다. 컬러베이스를 도장할 때 온도는 24.1 °C~24.2 °C, 습도는 51 %~52 %로 일정하게 유지하여 수용성 컬러베이스 공정에서 발생할 수 있는 온도와 습도차이에 의한 이색현상은 발생하지 않도록 하였다.5)

클리어 200 ml와 표준경화제 100 ml를 부피비로 혼합하여 클리어(a)를 만든다. 클리어 200 g과 소광제 100 g을 무게 비 1:0.5로 혼합하고 혼합된 클리어 200 ml를 덜어내어 표준경화제 100 ml와 혼합하여 클리어(b)를 만든다. Table 2의 혼합비율로 나머지 세 개의 클리어(c), 클리어(d), 클리어(e)를 만든다.

클리어(a)를 Fig. 1과 같이 베이스코트 공정이 완료되어 컬러별 한 장씩 다섯 장을 한 세트로 하여 준비한 시험편에 1회 도장한다. 클리어(b), (c), (d), (e)도 (a)와 동일한 방법으로 준비된 시험편에 1회 도장하여 Table 3과 같이 다섯 가지 컬러의 베이스코트에 클리어(a), (b), (c), (d), (e)가 한 장씩 도장될 수 있도록 한다.

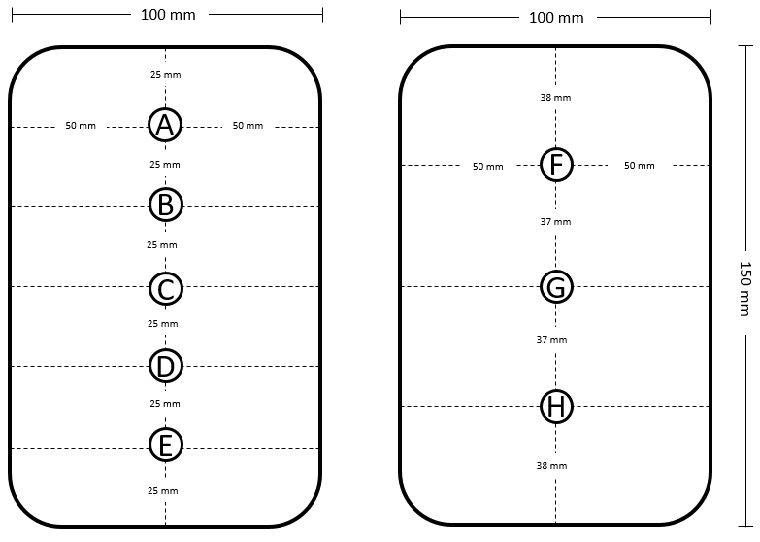

클리어도장을 마친 시험편은 스프레이 부스 안에서 15분간 플래시-오프 과정을 거친 후, 드라이 오븐에 넣어 60 °C에서 30분 건조하여 시험편 제작을 완료한다. 건조가 끝난 25장의 시험편을 표면온도가 상온이 될 때까지 냉각한 후 Fig. 3에 표시된 시험편의 Ⓐ, Ⓑ, Ⓒ, Ⓓ, Ⓔ 위치에서 60° 각도에서 광택을 측정하여 광택도(GU, on 60°)로 나타내고 시험편마다 평균값을 구한다.

분광 광도계를 Fig. 3에 표시된 시험편의 Ⓕ, Ⓖ, Ⓗ 위치에서 색상과 명도를 15°, 45°, 110°에서 측정하여6) 시험편마다 평균값을 구하고 색상, 명도와 광택의 관계를 분석하였다.

3. 실험결과 및 고찰

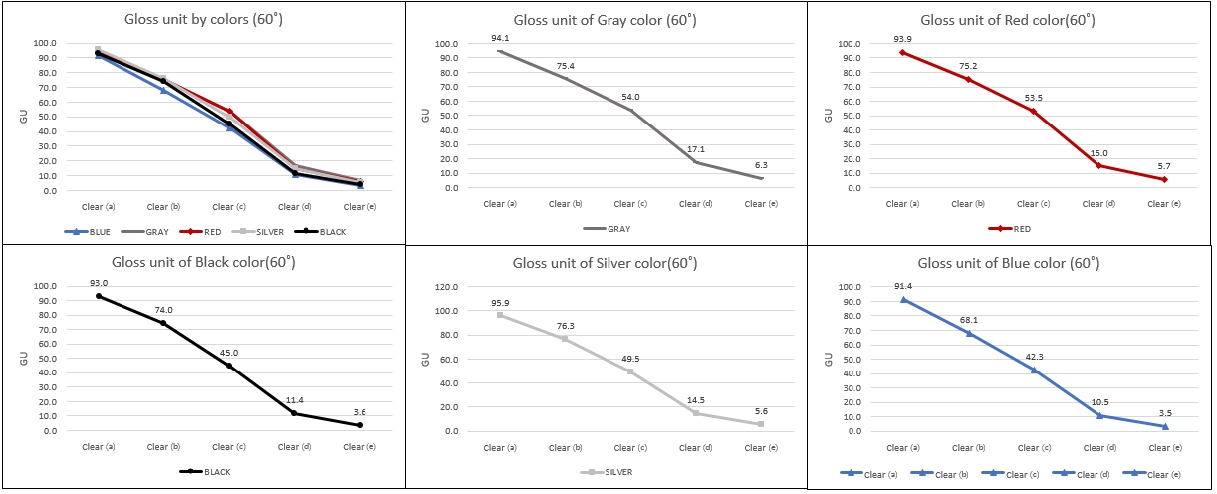

3.1 클리어와 소광제 혼합비율과 광택도의 컬러별 상관관계

시험편의 광택을 측정하여 Fig. 4와 같이 클리어와 소광제 혼합비율과 광택도의 관계를 나타내었다. Fig. 4에서 회색시험편의 혼합비율과 광택도의 관계를 살펴보면 클리어(a)를 적용한 시험편 광택도는 94.1이고 클리어(b)를 적용한 시험편은 75.4이다. 클리어(c), (d), (e)를 적용한 시험편은 차례로 54, 17.1, 6.3으로 나타났다. 소광제가 혼합되지 않은 클리어(a)를 적용한 시험편과 클리어와 소광제가 혼합된 클리어(b), (c), (d), (e)를 적용한 시험편을 비교하면 소광제를 혼합한 비율이 높아질수록 광택이 감소하는 것으로 나타났다.

광택도는 베이스코트컬러에 따라 다소 차이가 있지만 유의미한 차이를 보이지 않아 베이스코트컬러가 광택에 미치는 영향은 크지 않다고 할 수 있다. 그 이유를 살펴보면 광택은 도막표면의 매끄러운 정도(Roughness)에 따라 높고 낮음이 결정되며 도막표면이 매끄러울수록 광택이 높아지고 거칠수록 광택이 낮아진다. 보수도장은 컬러를 나타내는 베이스코트 위에 클리어코트를 적층하기 때문에 베이스코트의 컬러는 도막표면의 매끄러운 정도에 주는 영향이 매우 제한적이다. 따라서 보수도장의 광택은 가장 바깥에 위치하는 클리어코트의 매끄러운 정도에 따라 광택의 높고 낮음이 결정되고 컬러의 종류는 광택에 영향을 주기 어렵기 때문이다.

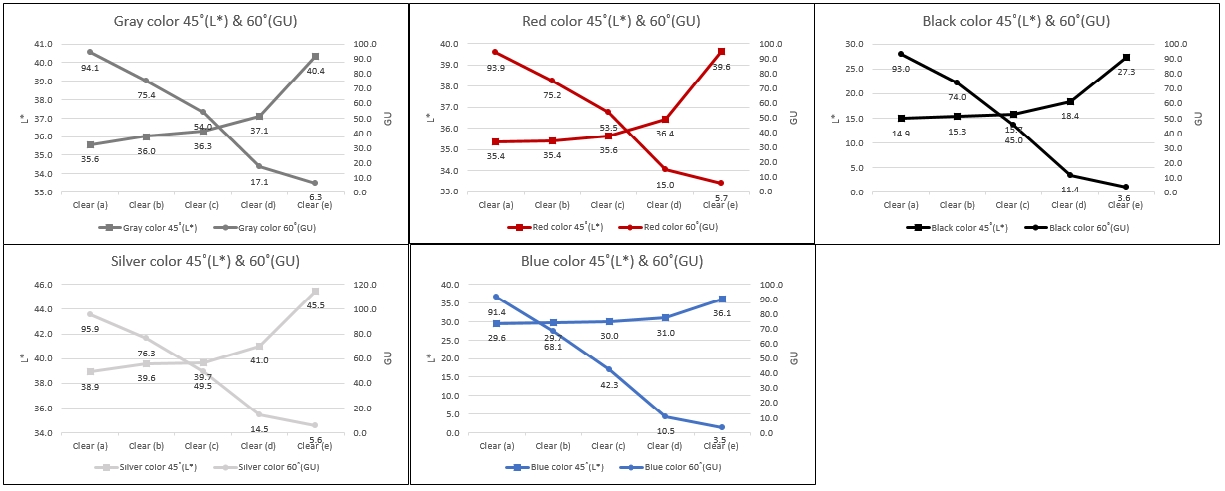

3.2 광택과 명도의 컬러별 상관관계

Fig. 5는 광택도와 45°에서 명도(L*)의 관계를 컬러별로 나타낸 것으로, 한 가지 컬러에서 소광제가 혼합되지 않은 클리어(a)를 클리어코트로 적용한 시험편과 클리어와 소광제가 혼합된 클리어(b), (c), (d), (e)를 적용한 시험편의 명도를 비교해 보면, 광택이 낮아지는 순서대로 45°에서 명도가 높아지는 것을 알 수 있다. 회색 시험편의 광택도와 명도 측정결과를 살펴보면 소광제가 혼합되지 않은 클리어(a)를 클리어코트에 적용한 시험편의 광택도는 94.1이고 명도는 35.6이다. 클리어(b)의 광택도와 명도는 75.4와 36, 클리어(c)는 54와 36.3, 클리어(d)는 17과 37.1, 클리어(e)는 6.3과 40.4로 나타났다. 즉 소광제의 혼합비율이 높아질수록 광택이 낮아지고 45°에서 명도가 높아진다는 것을 알 수 있다. 클리어(d)와 클리어(e)가 클리어코트에 적용되었을 때 45°에서 명도가 가장 큰 폭으로 상승하는 것을 알 수 있다. 클리어(d), (e)가 적용된 시험편을 컬러별로 명도의 변화를 보면 검정의 차이가 9.0으로 변화폭이 가장 크고 청색 5.1, 은색 4.5, 회색 3.3, 적색 3.2 순서로 작아진다. 베이스코트 컬러에 따라 광택이 낮아질수록 45°에서 명도가 높아지는 현상은 같지만 변화폭은 다른 것으로 나타났다.

회색 시험편의 각도에 따른 명도 측정결과를 비교해 보면 다음과 같다. 15°에서 명도 측정결과를 살펴보면 클리어(a)를 클리어코트로 적용한 시험편은 83.7, (b)는 83.5, (c)는 84, (d)는 91.8, (e)는 90.1이고, 110°에서의 명도 측정결과는 클리어(a), (b), (c), (d), (e)를 적용한 시험편에서 차례대로 13.0, 13.0, 13.1, 13.8, 14.2로 나타나 45°에서와 달리 광택에 따라 명도가 규칙적으로 변화하는 현상을 찾기 어려워 활용하기 어렵다.

3.3 광택과 명도의 상관관계를 이용한 클리어와 소광제 혼합비율 조절방법

보수도장현장에서 광택측정기나 분광 광도계 등 고가의 장비를 보유하기는 어렵다. 따라서 저 광택 및 무광택컬러의 보수도장 시 조색작업을 진행 할 때 육안으로 관찰하여 광택, 명도, 색상 차이를 분석 후 진행하게 된다.

실험결과 클리어코트의 광택이 낮아질수록 45°에서 명도는 높아지는 특성이 있다는 것을 알 수 있다. 일반적으로 저 광택 및 무광택 컬러의 신차도장과 보수도장은 클리어코트를 베이스코트 위에 적층하는 동일한 구조를 가지고 있으며, 클리어코트의 매끄러운 정도에 따라 광택이 결정된다. 따라서 광택에 따라 45°에서 명도가 달라지는 원리는 동일하게 적용된다. 45°에서 보수도장과 신차도장의 명도를 비교하였을 때 신차도장에 비해 상대적으로 보수도장의 명도가 낮다면 광택은 높을 것으로 유추할 수 있고 반대로 명도가 높다면 광택은 낮다고 유추할 수 있을 것이다. 이와 같은 특성을 이용하여 저 광택 및 무광택 컬러의 조색작업 시, 육안관찰로 45°에서의 명도를 비교하여 신차도장과 보수도장 광택의 높고 낮음을 판별할 수 있어 클리어와 소광제 혼합비율을 조절하는 보조적 수단으로 활용할 수 있다.

4. 결 론

보수도장에서 저 광택 및 무광택컬러 조색작업 시 클리어와 소광제 혼합비율 조절방법을 제안하기 위하여 시험편을 제작하고 시험을 통하여 다음과 같은 결론을 얻었다.

- 1) 자동차보수도장 공정을 재현한 시험편의 클리어코트에 클리어와 소광제를 혼합하여 적용할 경우, 소광제의 혼합비율이 높아질수록 광택은 낮아짐을 알 수 있다. 그러나 베이스코트컬러는 클리어와 소광제 혼합비율에 따라 광택이 변경되는 정도에 유의미한 영향을 끼치지 못함을 알 수 있었다.

- 2) 명도와 색상의 경우, 소광제 혼합비율이 늘어날수록 광택이 낮아지고 45°에서 명도가 높아진다. 또한 베이스코트컬러에 관계없이 광택도가 15에서 5 부근으로 낮아지는 경우 명도가 가장 크게 높아지는 것을 알 수 있다. 베이스코트컬러에 따라 유광의 시험편을 기준으로 광택이 가장 낮은 시험편을 비교해 보면 45°에서 명도 차이는 검정이 가장 크고 청색, 은색, 회색, 적색 순으로 나타났다.

- 3) 광택이 낮아질수록 45°에서 명도가 높아지는 특성을 이용하여, 45°에서 명도를 관찰해 클리어와 소광제의 혼합비율 변경방법을 제안할 수 있다. 저 광택 및 무광택 컬러의 조색작업 시 45°에서 명도를 비교하여 신차도장에 비해 보수도장의 명도가 높으면 소광제의 혼합비율을 높이고 명도가 낮으면 소광제의 혼합비율을 낮추는 방법으로 보수도장의 광택을 조절하여 저 광택 및 무광택 컬러의 조색작업을 보다 효과적으로 진행할 수 있다.

References

- C. B. You, “Effect of Clear Coat Film on Appearance Characteristics in Car Refinishing,” Transactions of KSAE, Vol.19, No.1, pp.32-37, 2011.

-

D. O. Choi, E. S. Chae and Y. J. Kang, “ICT Convergence System for Car Exterior Water Solubility Coloring Support,” Journal of the Korea Entertainment Industry Association(JKEIA), Vol.12, No.4, pp.355-362, 2018.

[https://doi.org/10.21184/jkeia.2018.6.12.4.355]

-

C. B. You, “A Study on the Necessity of Standards Repair Painting Manual for Replacement Door Panel in Car Refinish Painting,” Transactions of KSAE, Vol.26, No.1, pp.106-112, 2018.

[https://doi.org/10.7467/KSAE.2018.26.1.106]

- J. B. Lee, C. H. Lee, S. J. Ryu, B. K. Gong, O. S. Kwon, M. D. Kim, N. Y. Kim and K. J. Paeng, “Analysis of Waterborne Automotive Refinish Paint for Investigating Insurance Fraud,” The Korean Society of Industrial and Engineering Chemistry, Vol.28, No.4, pp.490-494, 2017.

- D. J. Kim, A Study on the Effect of Humidity on Color Characteristics of Waterborne Basecoat for Automotive Refinish Painting, M. S. Thesis, Kookmin University, 2016.

- D. H. Alman, Three Direction Measurements for Characterization of a Surface Containing Metallic Particles, U.S. Patent No. 4,479,718, 1984.