모듈형 유리섬유 복합재 루프판넬 구조 개발

Copyright Ⓒ 2019 KSAE / 168-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, the use of lightweight materials for vehicle development has increased due to improved fuel efficiency. In terms of lighter weight, major automakers have focused on developing light vehicle bodies by using materials such as aluminum, magnesium, and CFRP. However, mass production is quite difficult to achieve due to the low productivity, excessive investment, and material cost. This paper presents the development of a modular roof panel by using multiple materials(steel and composite), as well as a study on the performance and design optimization of the vehicle.

Keywords:

Composite, Modular roof, Lightweight, SMC(Sheet molding compound), Two tone color키워드:

복합재, 모듈형 루프, 경량화, 열 경화성 복합재, 투톤컬러1. 서 론

현재 국가별 연비/배기규제 강화 및 선진국가 중심으로 한 산업정책의 변화로 차량개발에 경량소재 사용이 증가하는 추세이다. 차체 경량화 측면에서 주요 선진 브랜드는 알루미늄 및 마그네슘과 같은 경금속 차체 개발과 CFRP를 활용한 차량 개발에 집중해 왔다. 그러나 생산성 저하로 인해 대량 생산이 어렵고, 기존의 STEEL 기반 BIW 생산 설비 조건에서 적용하기 어렵기 때문에 신규설비가 필요하고 그에 따라 대단위 투자비 발생하는 문제점이 있다.1) 특히 CFRP(Carbon Fiber Reinforced Plastic)재질의 경우 소재 단가가 매우 높고, 섬유 직조 방식에 따른 물성/성능의 차이로 인해 최적화가 어렵고4) 외판 효과를 위해서 별도의 공정이 필요하기 때문에 추가 원가 상승이 불가피 하다. 그리고 이종 접합에 의한 부식 문제도 해결해야 할 숙제이다.2)

또한 최근 자동차 디자인의 경향은 다양한 컬러와 효과를 구현하고자 한다. 특히 루프 부위의 색상을 이원화 개발한 투톤 루프 스타일의 차종이 많이 양산되고 있다.3) 현재 이를 적용하기 위해서는 도장 시 별도의 공정 추가로 대응하거나, 사용자의 요청에 따라 루프-래핑 튜닝을 해야 한다. 이는 원가 상승으로 이어져 적지 않은 소비자의 비용 부담 요인이 될 뿐만 아니라 품질관리의 어려움이 있다.

마지막으로 루프부위의 주요 품질문제로 이슈화 되는 사항이라면 부식 문제와 루프 결로 현상을 들 수 있다. 이는 여러 가지 소비자 클레임으로 이를 개선하기 위해서 첫번째 부식문제는 루프판넬에 방청강판 적용하고 차체 단차 / 정도 관리로 개선하고 있으며, 루프 결로 문제점은 공조계 개선을 통해서 해결하고 있다. 근본적인 해결안으로는 낮은 열전도율을 가지며 부식에 유리한 소재적용이 필요하다.5)

본 연구는 플라스틱 소재를 활용한 모듈형 루프 구조의 개발을 통해서 차량 경량화에 대응함과 동시에 앞서 제시된 문제점을 해결 및 차량 특성에 따른 최적화 설계 /개발과정 등을 소개하고자 한다.6)

2. 본 론

2.1 개발 부위 선정을 위한 고찰

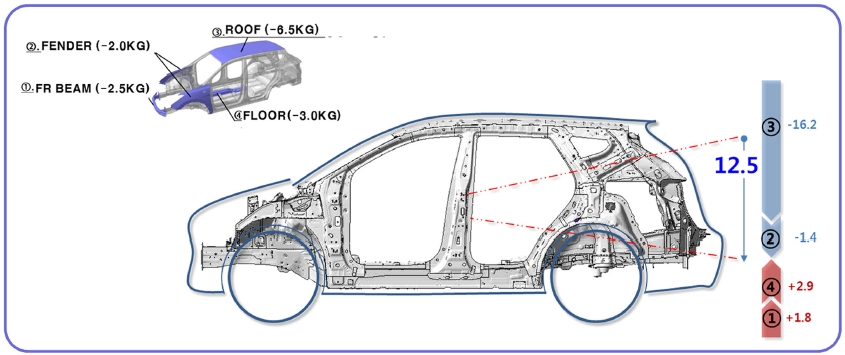

차체 경량화를 부위별로 적용했을 때 전체적인 차량 성능 측면에서 먼저 접근해 보았다. Fig. 1은 각각 부위별(ROOF, FENDER, 플로어, FR BEAM)로 경량소재를 적용했을 때 차량 무게중심(C.G) 변화를 보여주고 있다. 이는 차량의 고점에 위치할수록 무게중심의 하향 효과가 명확히 나타남을 알 수 있다. 이는 조안성, 롤오버 성능을 향상 시키는 효과를 가져올 수 있다. 따라서 루프 부위에 경량 소재를 적용하는 설계 컨셉을 구상하였다.

2.2 설계 컨셉

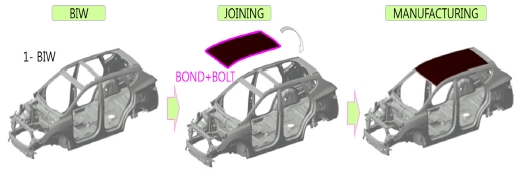

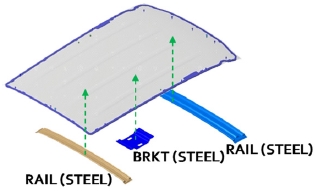

현재 차체 구조에 양산 설비 및 조건을 활용한 복합재 루프 조립 구조를 먼저 고안해 보았다. Fig. 2에서 보는 바와 같이 파노라마 선루프 장착공정을 활용한 ‘모듈형 루프’로 기존의 마운팅 위치, 조건을 공용으로 사용할 수 있게 컨셉을 구상하였다. 동일 차체 구조에 외판 도장이 적용된 모듈형 루프를 접착 실런트(우레탄 계)와 외곽 볼팅조립 구조를 적용하였다. 기존의 생산 조건(조립지그, 이송장치 外)을 동일하게 적용하기 위해서 차체부위에 접촉하는 부위의 높이 및 형상을 동일하게 설정하였다.

이는 양산설비 조건에 그대로 적용하여 별도의 투자비가 발생하지 않는 구조이다.

2.3 제작 공법 / 재질 선정

위의 컨셉을 결정하기 위해서 3가지 안으로 공법 검토를 실시하였다. 범용 플라스틱 재질에 흔히 사용하고 있는 사출 성형, 유리섬유가 함유된 소재에 활용되는 압축프레스, 기타 복합재 공법(WCM / HP-RTM 등)으로 검토하였다. 사출 성형의 경우 유동 정체 현상으로 인해 고강도 수지에는 적합하지 않았고, 기타 복합재 공법의 경우 대량생산 및 재질사용의 한계로 인해 금형비 / 품질확보 측면에서 우수한 압축프레스 공법으로 선정하였다.

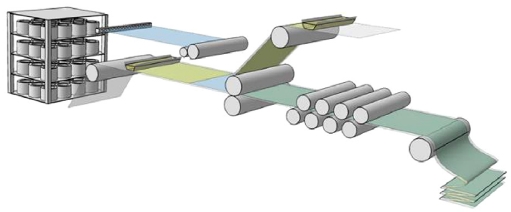

재질 선정은 비중 / 강도 / 열전도율 등 기본물성과 외관 및 도장 성능과 같이 대량생산 가능한 소재를 바탕으로 원가 경제성을 고려하여 최종 소재로 저비중(비중: 1.4, 1.35)GF(Glass Fiber)-SMC(Sheet Molding Compound)(Fig. 3)의 CLASS A(외판 품질 기준, 소재생산처: 한화첨단소재)를 채택하였다.

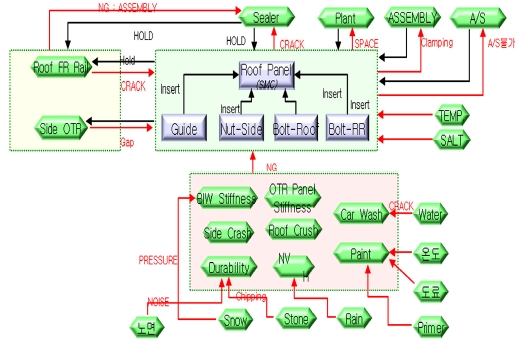

모듈형 구조를 적용하기 위해서 시스템 모델링(Fig. 4)을 통하여 고장모드를 발굴하였고, 도출된 문제점을 아래와 같이 선정하였다.

충돌 성능 및 충격 강도에 영향을 미치는 부위와 주요 내장부품 마운팅 부위는 기존의 스틸의 재질을 적용하고 외판을 구성하는 영역은 SMC를 적용한 다중 소재 구조(Fig. 5)로 소재간의 접합은 2액형 상온 경화 우레탄 계열 접착제로 연결하도록 하였다. 추가 강성 확보를 위해서 RIB 보강구조를 적용하여 성능 확보하도록 하였다.

2.4 상세 설계 / 해석 검증

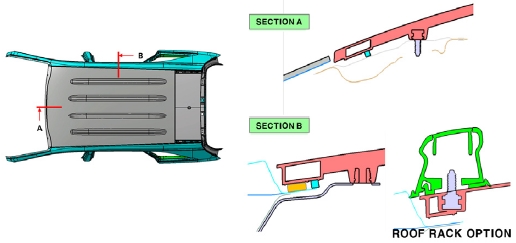

차체에 부품 조립을 위한 정도 확보를 위해서(Fig. 6)와 같이 매칭 부위에 Spacer와 조립 Guide를 추가하였고, 옵션사양(Roof rack)의 체결을 위한 H/W는 Insert 성형으로 제작되도록 구상하였다.

여기서 옵션사양 대응을 위한 설계 이원화 공정은 금형 上형에서 별도 탈착식 자성을 띤 블록 구조를 삽입하여 마운팅 H/W의 유무에 따른 성형이 가능하도록 설계 시 반영하였고, SMC Sheet 패턴은 Laser pointer로 조사된 Line에 따라 적층할 수 있도록 품질 확보 방안을 고안하였다.

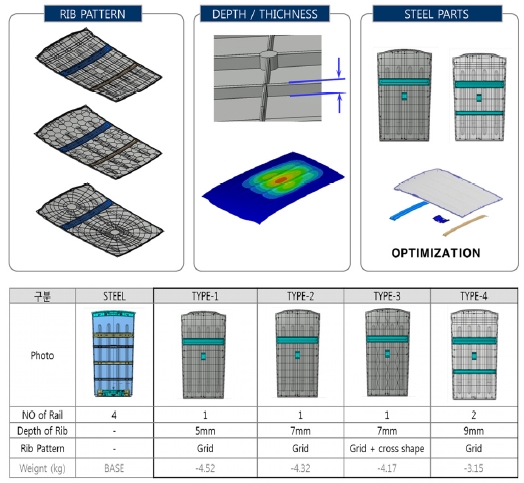

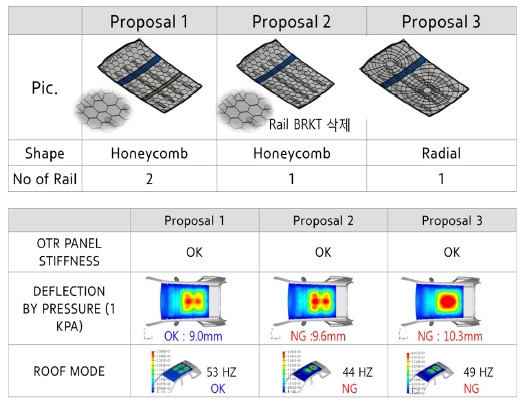

상세설계를 위해서 최적화 과정은 스틸 루프레일의 개수와 위치, 내측 RIB의 형상/높이/두께의 인자로 구분하여 각각의 CASE 단품 해석을 통해서 성능 확보하도록 했다. 선정된 총 4개 TYPE의 설계안은 Fig. 7과 같다.

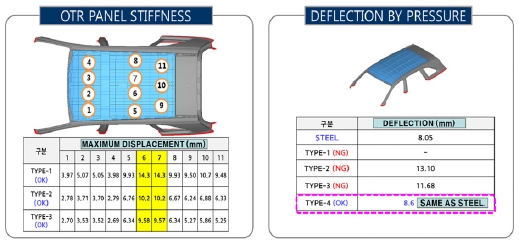

설계 인자 중 보강 RIB의 높이는 5 mm ~ 9 mm, RIB형상은 단순 격자형, 스틸 RAIL은 1~2개를 적용한 4개의 설계구조를 바탕으로 외판강성(15 kgf 하중조건 최대변위 17 mm이하)/ 면압 처짐량(1 KPa 분포하중 부하 시 최대변위가 스틸 루프 수준) 단품 해석을 실시하였고(Fig. 8), Type-4가 성능 목표 만족함을 확인하였다.

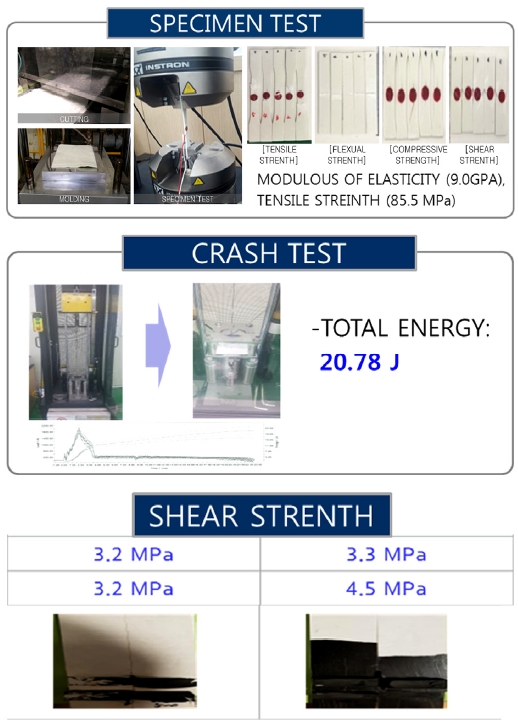

위의 설계안이 차량 단위의 해석을 실시하기 위해서 저비중(비중 1.4 / 1.35) GF(유리섬유)-SMC 시편의 기본물성(인장탄성률, 인장강도 外)을 확보를 위해서 평가를 실시하였다. 평가 결과 범용으로 사용하는 A class(비중: 1.55) SMC와 동등 수준을 확인할 수 있었다(인장강도: 85MPa, 인장탄성률(9 GPa, 고속충돌시험(ASTM3763 결과 GMT(17J)이상). 또한 BIW에 장착 및 도장 부착성을 검토 결과 SPEC인 전단강도 3.0 PA 및 모재 응집파괴 기준에 모두 만족하는 결과(Fig. 9)를 얻을 수 있었다. 이 물성을 기준으로 추가 차량단위 해석을 실시하였다.

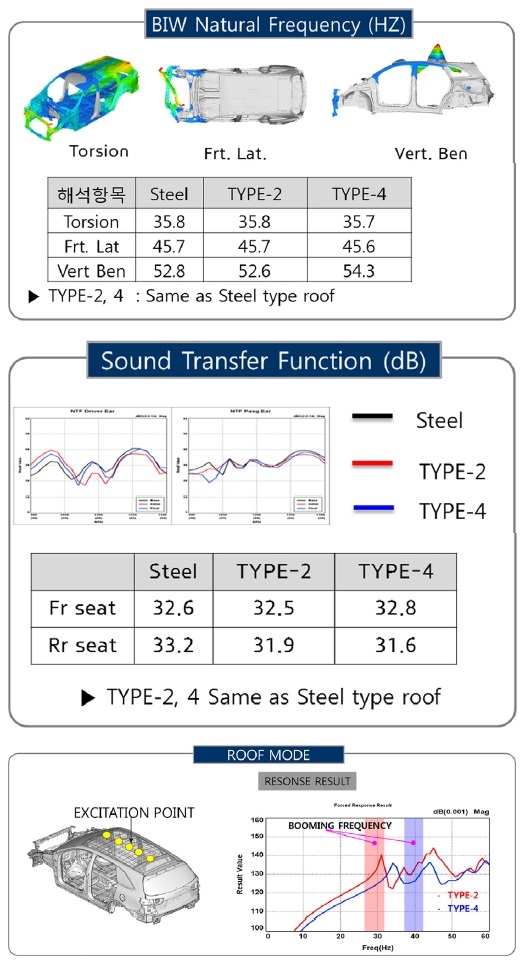

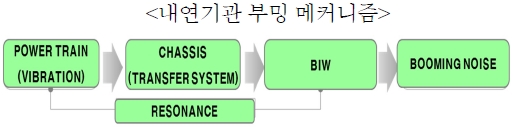

본 검토안이 모두 반영된 설계DATA로 성능검증을 위해서 NVH(골격강성, 음향전달함수, 루프모드), 차량단위 강성(GJ비틀림), 천정강도 해석을 수행하였다. NVH 해석 결과 TYPE-2, TYPE-4가 BIW 고유진동수(비틀림, 횡굽힘, 종굽힘 모드)와 음향전달함수(dB)가 일반 루프사양의 양산 쏘렌토 차종 대비 동등 / 동등이상 수준을 확보함을 확인하였다. 루프 모드 해석결과 TYPE-4 만 엔진 IDLE(26~32 hz)과 락업 가진영역(37~43 hz)에서 민감 주파수가 회피되는 것으로 나왔다(Fig. 10). 이 결과 내연기관 기준 모듈형 복합재 ROOF 구조는 TYPE-4 설계안으로 확정하였다. 이 결과를 고찰해 볼 때 내연기관 IDLE/락업 부밍(Booming noise)개선을 위해서는 Roof rail과 복합재 내부의 형상 보강 등이 필요함을 확인할 수 있었다.

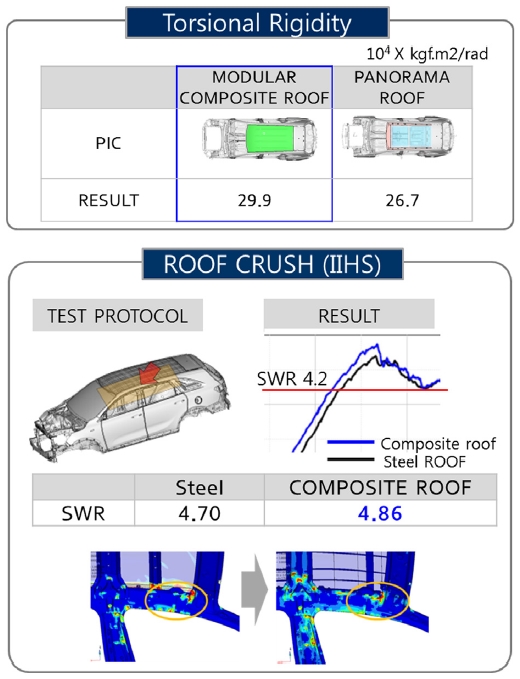

비틀림 정강성(104X kgf.m2/rad)해석 결과 파노라마루프 사양의 BIW 대비 12 % 향상되었고, 일반루프 사양 대비 95 %로 동등 수준의 결과를 얻을 수 있었다. 그리고, IIHS 천정강도(SWR)성능 해석 결과 일반루프 대비 3.4 % 향상(스틸루프: 4.70, 모듈형복합재 루프: 4.86)되었고, 변형양상도 A필라 전방부의 변형 분포(국부적인 응력집중이 없어짐)와 B필라 부위의 최대 변형량이 개선됨을 알 수 있었다(Fig. 11).

2.5 차량 특성별 설계기준 수립

상기 해석결과에서 IDLE/ 락업 부밍(Booming noise)등의 엔진 가진원에 따라 샤시 전달계를 통해서 이어지는 NVH문제점은 환경차(전기차, 수소연료전지차 外)에는 나타나지 않으므로 추가적인 설계 최적화 검토를 진행하여 차량 구조에 따른 설계 기준을 수립하기로 하였다.

동일한 인자로 판넬의 두께, RIB 높이, 형상, 스틸 RAIL의 개수 등으로 3개의 컨셉을 선정하였다. 형상은 기존의 단순 단순 격자형에서 허니콤 / 방사형의 구조로 하였고, RIB 높이는 5~7 mm, 메인 판넬의 두께는 기존 2.0t에서 1`.8t 까지 축소하는 안으로 단품 해석을 진행하였다.

외판강성, 면압처짐량 및 루프모드(모드별 민감 주파수 대역 유사수준)에 대한 1차 해석 결과 ‘제안1: 허니콤 형상, 루프레일 2개, RIB높이: 5 mm)’이 면압처짐량(목표: 9.0 mm, R결과: 9.6 mm)을 제외하고 동등 수준 나와서 추가 개선 해석을 통해 최종 환경차 전용 복합재 루프에 대한 설계안을 확정하고자 했다. 본 설계 제안 및 1차해석 결과 부족한 성능을 추가 개선안을 도출하였고 그 결과는 Fig. 12의 내용과 같다.

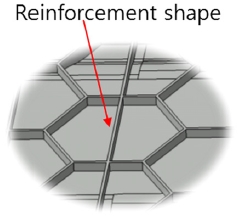

개선된 최종 형상은 기본 Honeycomb 형상의 Cell부위에 중앙부 Rib 구조를 추가한 형태이다. 이는 하중이 가했을 때 종방향으로 지지할 수 있는 구조를 보여주고 있다(Fig. 13).

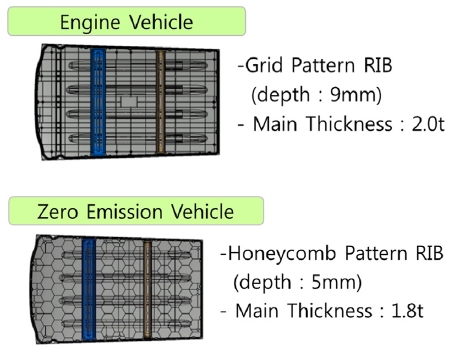

위의 결과를 종합하여 내연기관/ 환경차에 적용할 수 있는 모듈형 복합재 루프’의 최종 설계기준을 아래와 같이 수립하였다(Fig. 14). 여기서 RR 측 루프레일은 차량의 디자인 및 제원(루프 사이즈)에 따라 해석 및 평가를 통해서 추가 절감 (-1.0 kg) 검토를 할 수 있다.

본 설계 기준으로 해서 성형성 및 양산성을 검토하기 위하여 금형 제작 및 샘플제작을 완료하였고 단품 DIMENSION 및 외관 성능을 확보할 수 있었다.

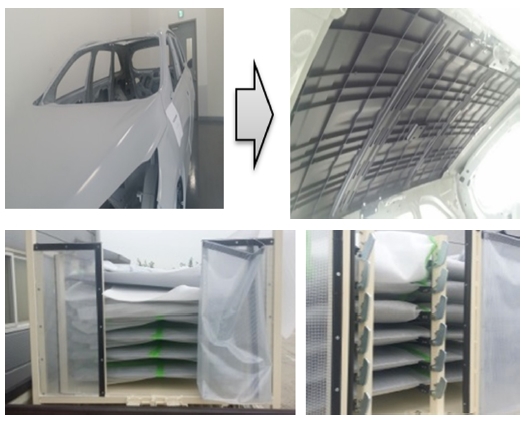

2.6 부품제작

최종 결과를 바탕으로 단품(내연기관 기준)을 제작하여 실차 평가와 양산성 검토를 진행하였다. 부품은 일반 내연기관 설계안을 반영하여 원소재 투입/재단, 소재 적층, 성형, 스틸 부품/마운팅 하드웨어 조립, 도장의 순으로 제작(Fig. 15)하였고, 최종 어셈블리 지그 조건상에서 치수 검사 완료 후 실차 투입하도록 했다. 부품의 도장은 유광과 무광 도장을 모두 적용하여 투톤 컬러와 더불어 표면 효과도 동시에 대응할 수 있도록 하였다.

2.7 실차 평가

실차 평가는 양산차를 모듈형 복합재루프로 부품교체 REWORK를 진행하였고, 실도로 복합 주행 내구 평가(16만 km)와 우타음 평가를 실시하였다. 시험 결과 부품의 내구성(파손/이탈 등), 접착 실런트 부착성 결과 문제없이 양호한 결과를 확인하였다. 또한 고압 세차 조건에서도 도장 성능(스크래치/도막까짐/크랙 없음)을 확보할 수 있었다(Fig. 16).

3. 결 론

본 연구를 통해서 GF(유리섬유)-SMC재질을 활용한 모듈형 루프구조를 고안함으로써 경량화, 차량 성능 만족, 차량 성능 및 원가경쟁력을 확보할 수 있었다. 그리고, 경량 컨셉이 필요하고 및 투톤 컬러/효과 등과 같은 디자인 스타일링이 요구되는 차량 양산개발에 적용할 수 있다. ‘모듈형 복합재 루프판넬 구조’의 결론 및 효과를 요약하면 다음과 같다.

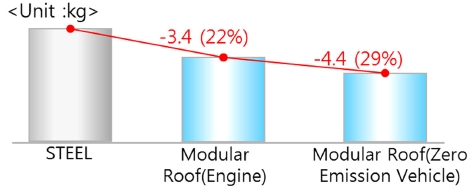

- 1) 경량화 / 주행성능 향상: 모듈형 복합재 판넬루프 구조 개발을 통해서 기존의 양산차(쏘렌토)에 적용된 스틸 루프 판넬대비 22 % 절감효과를 얻을 수 있었고, 환경차(ZEV 外)의 경우 29 % 경량화가 가능하다. 추가로 경량화를 통해서 차량 무게중심 하향(차량 무게중심 11 mm 하향)으로 인해 조안성 및 롤오버 성능도 개선될 수 있다.

- 2) 다중 소재를 활용한 SMC복합재 양산기술: GF-SMC와 스틸의 다중소재를 활용한 모듈화 구조를 고안하여 독자기술을 확보(국내특허: 3건(KR 1020180059588, KR 1020170172980, KR1020180132941), 해외 특허: 2건(US 16/192.096, CN201811440870.5))했고 별도의 투자비 없이 기존 설비를 활용한 양산 적용 가능함을 확인하였다.

- 3) 설계인자 연구를 통한 차량 성능 확보: Steel 대비 강도가 떨어지는 SMC 물성을 Rib형상과 멀티소재 적용을 통해서 단품상에서 강성을 확보하였고, 메인 판넬의 두께, RIB의 형상/구조 , RIB의 높이, 스틸 RAIL의 개수 등의 인자 해석을 통하여 차량 특성에 맞게 개선 및 최적화 설계할 수 있었다. 특히 기존 Steel 루프 적용 차량과 동일 수준의 충돌 성능과 NVH 성능을 확보하였다.

- 4) 다양한 디자인 스타일링 구현: 본 기술을 개발하여 투톤 컬러 루프 및 표면효과(무광, 유광)와 같은 디자인 스타일링을 구현할 수 있으며, 다양한 스타일링의 구현을 과도한 원가 상승 없이 적용할 수 있다.

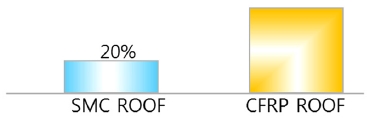

- 5) 복합재 원가 경쟁력 확보: SMC를 활용한 복합재 루프 적용 시 기존 CFRP와 대비 80 %의 재료비 절감효과를 얻을 수 있고, 공장 설비(별도의 / 금형 투자비(금형제작비 스틸루프 대비 30 %수준) 등을 고려한 환산 원가경쟁력은 연 5만대 이하 생산 차종의 경우 기존 스틸 base 루프 대비해 우수하였다.

- 6) 품질 문제점 개선: SMC 복합재를 활용한 루프를 차량에 적용함으로써 치핑에 의한 발청, 겨울철 루프 결로현상(낮은 열전도율 특성)을 방지할 수 있으며 SMC재질 특성상 전기적 특성이 없기 때문에 기타 경량재(알루미늄, CFRP 등)에서 발생하는 스틸간 이종재질 부식 문제(전기적 특성 우수 재질 적용)를 근본적으로 해결할 수 있었다.

Acknowledgments

A part of this paper was presented at the KSAE 2019 Spring Conference

References

- J. Gordon, Industrial Design of Plastics Products, Wiley-Interscience, 2002.

- New Material Car Body, Motor Fall Illustrator, 2016.

- Polymer Composite Materials Market and Technology Development Trend, Bir Research Group, 2011.

- M. Duhovic and F. Schrodinger, Advanced Simulation of Polymer Composite SMC Using Fluid-Structure Interaction, International LSDYNA Users Conference, 2014.

-

K. -S. Kim and K. -M. Bae, “Trend of Carbon Fiber-reinforced Composites for Lightweight Vehicles,” Elastomers and Composites, Vol.47, No.1, pp.65-74, 2012.

[https://doi.org/10.7473/EC.2012.47.1.065]

- J. S. Lee, S. G. Wee and S. S. Park, “Development of the Modular Roof Panel Using Glass Fiber Composite,” KSAE Fall Conference Proceedings, pp.906-907, 2019.