유압 펌프를 이용한 전자식 브레이크의 응답 시간에 관한 연구

Copyright Ⓒ 2019 KSAE / 168-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Technologies for electronic control systems in automobiles are continuously being developed along with the ceaseless advancements in automobile technologies. Although the performances of automobiles have improved significantly through the advancement of the electronic control system, there is no noticeable reduction in car accidents. Approximately 94 % of such car accidents occur as a result of the mistakes made by the drivers. Research on driver assistant systems is being carried out in order to prevent such accidents in advance. These driver assistance systems include various braking system related devices, such as devices designed to prevent rolling on inclined surfaces, emergency braking device, etc. The braking system is therefore used not only in the brakes of the automobile, but also in a wide range of safety devices, such as the ABS and position control. This study carried out research on controlling the braking power by using the DC motor and solenoid value in order to change the existing mechanical braking system into an electronic braking system. The control system for the braking power of a brake is composed of the DC motor, AC motor, hydraulic pump, solenoid valve, pressure sensor, rotary encoder, and control board.

Keywords:

Electronic brake, DC motor, Hydraulic pump, Disc brake, PID controller키워드:

전자식 브레이크, 직류전동기, 유압펌프, 디스크 브레이크, 비례-적분-미분제어기1. 서 론

자동차에 관한 기술은 끊임없이 발전되어 현재는 전자제어시스템을 응용한 기술 개발이 활발하게 진행되고 있다. 기술이 발전되면서 자동차의 성능이 월등히 좋아졌지만 사고는 줄어들지 않고 있는 실정이다. NHTSA의 2015년 조사 통계에 따르면 자동차 사고 중 약 94 %는 운전자의 미숙한 조작이나 잘못된 조작에 의해 발생하고 있다고 보고하였다.1) 이러한 운전자에 의해 발생하는 자동차 사고를 사전에 방지하기 위한 대책으로 차선이탈경보 장치, 졸음방지 장치, 경사로 밀림 방지 장치, 사각지대 경보장치 등 운전자 지원 시스템ADAS(Advanced Driver Assistance System)에 관련된 다양한 연구가 진행되고 있다.2,3)

지능형 자동차는 전자제어, 통신 기반의 설계 기술로써 여러 가지 센서를 사용하여 주변 환경을 인식하게 하는 것과 같이 자동차를 지능화하는 기술이다. 지능형 자동차의 브레이크시스템은 단순히 차량을 정지하는 것으로만 사용되지 않고 회생 제동을 통한 에너지 발전과 차량 자세제어를 하는 데 사용되며, TCS(Traction Control System), ECS(Electronic Controlled Suspension) 등과 조합화를 통하여 주행 안정성 및 제동효율을 높이기 위한 연구가 진행되었다.4-6)

브레이크 시스템은 제동 시 뿐만 아니라 차량 자세제어 및 슬립 방지 등에서도 쓰이고, 차량 충돌 시 충격 완화 및 긴급제동, 자세제어와 같은 안전장치에도 사용되고 있다. 하지만 기존의 브레이크 시스템은 구조가 복잡하고 추가적인 모듈이 필요하다. 따라서 본 연구의 목적은 지능형 자동차에 사용되는 브레이크를 전자식으로 대체하기 위함이다.

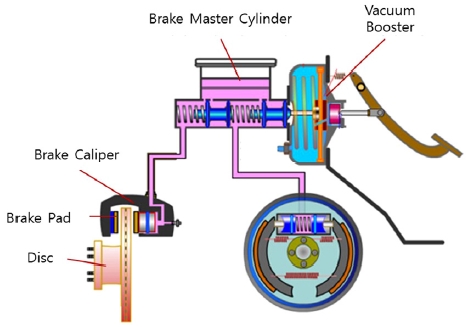

기존의 브레이크 시스템은 Fig. 1과 같이 디스크, 캘리퍼, 패드와 마스터 실린더, 배력장치 등으로 구성되어 유압으로 작동되며, 브레이크를 작동하였을 때 브레이크 마스터 실린더에서 압력 상승 시간은 약 0.7~0.8초가 가소요된다.9,10)

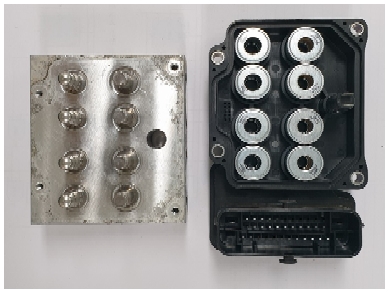

또한 기존 브레이크에서 ABS 장치는 주행 중 급제동이나 눈길 같은 미끄러운 노면에서 차량의 슬립현상을 방지하기 위한 기술이다. ABS는 ABS 제어 모듈, 휠 속도 센서로 구성되어 있으며, ABS 제어 모듈에는 Photo. 1과 같이 보통 8개의 솔레노이드 밸브, 유압 펌프와 압력센서로 구성되어 있다.

ABS의 동작은 두 개의 솔레이드밸브로 감압모드, 압력유지모드, 증압모드의 알고리즘으로 ABS브레이크를 작동한다.

따라서 기존의 기계식 링크기구와 배력장치를 사용하여 브레이크를 제어하는 방법을 DC 모터, 유압펌프 및 솔레노이드 밸브를 이용하여 유압을 제어하는 방법으로 대체하는 실험적 연구를 진행하는 것이다. 이로 인해 전자식 브레이크 시스템의 기초연구가 될 것으로 사료된다.

2. 연구 배경

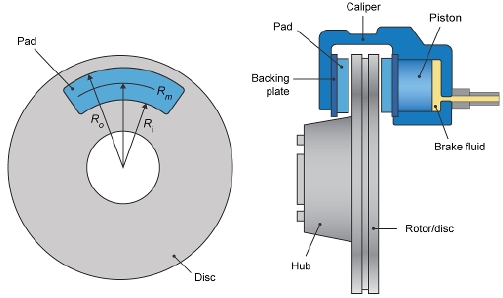

2.1 Brake Force

디스크 브레이크 시스템은 디스크가 회전운동을 하고 있을 때 패드로 디스크를 잡아 멈추게 하는 시스템으로 에너지 보존법칙에 의하여 회전운동이 마찰에너지와 열에너지로 변환되기 때문에 식 (1)과 같이 나타낼 수 있다.

| (1) |

브레이크 시스템에서 디스크가 회전하고 있을 때의 에너지는 식 (2)와 같이 표현되며,

| (2) |

디스크를 정시시킬 때의 에너지는 마찰에너지와 열에너지의 합으로 식 (3)과 같다.

| (3) |

브레이크 디스크에 작용하는 접속력 즉, 마찰력을 얻기 위해 식 (2)와 식 (3)을 정리하면

| (4) |

이며, 마찰력에 대하여 수식을 정리하면

| (5) |

가 되어 마찰력의 값을 알 수 있다.

본 연구에서 사용된 브레이크 디스크 및 브레이크 패드의 주요제원은 Table 1과 같다.

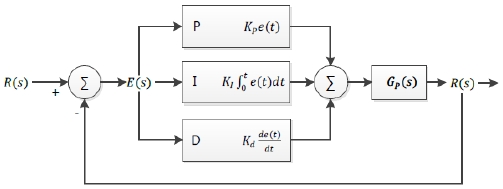

2.2 PID Controller

Fig. 3은 비례-적분-미분 제어기의 블록선도를 나타낸다. 비례-적분-미분 제어기는 비례 제어기, 적분 제어기와 미분 제어기를 결합하여 빠른 응답 특성을 얻으면서 정상상태 오차를 제거하며, 오버 슛(Overshoot)을 줄일 수 있도록 한다.

비례(P, Proportion) 제어기는 기준 신호와 현재 신호 사이의 오차 신호에 적당한 비례 상수 이득을 곱하여 제어 신호를 만들어 현재 상태에서의 오차 값의 크기에 비례한 제어작용을 하여 폐루프 시스템의 안정화역할을 하지만 정상상태 오차가 발생한다. 적분(I, Integral) 제어기는 오차 신호를 적분하여 정상상태 오차를 없애는 작용을 하기 때문에 이러한 제어 신호를 만드는 적분 제어기를 비례제어기에 병렬로 연결하여 사용한다. 비례제어기와 적분제어기의 이득이 크게 될수록 오버슈트가 커지고 정상상태까지 도달하는 시간이 길어지는 문제점이 있다. 이러한 문제점을 해결하기 위하여 출력 값의 급격한 변화에 제동을 걸어 오버슛을 줄이고 안정성을 향상시키는 미분(D, Derivative)제어기를 병렬로 연결하여 사용한다.11,12)

PID 제어기는 각각 하나의 제어기로는 사용할 수 없으며, PI제어기, PD제어기, PID제어기로 묶어서 사용해야 한다. PI 제어기 및 PD 제어기를 사용할 경우 오버슛이 발생하거나 정상상태 오차가 발생하게 된다. 이러한 문제점을 보완하기 위해 본 연구에서는 비례-적분-미분 제어기를 사용하여 압력제어를 진행하였다.

시스템의 지령 값과 실제 값의 차이가 e(t)라고 한다면, PID제어기의 출력식 즉, 제어입력은 식 (6)과 같다.

| (6) |

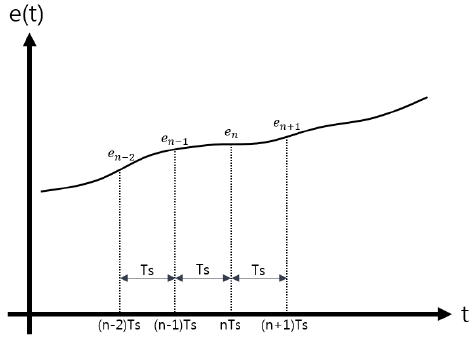

이 제어 시스템의 샘플링 시간을 Ts라고 하면 오차는 Fig. 4와 같이 오차함수로 표현된다.

디지털 제어 알고리즘에서 적분 항을 실제로 연산하기는 어렵기 때문에 미분 항을 디지털 제어 알고리즘에서 연산하는 방법인 Finite-difference approximation 방법을 사용하며, PID 제어기 식의 양변을 미분하면 식 (7)과 같이 나타낼 수 있다.

| (7) |

위 식 (11)에서의 미분항 는 t=nTs일 때 오차함수 e(t) 곡선의 기울기가 된다. 여기서 Finite-difference approximation방법을 적용한 계산식은 Forward Difference방법인 식 (8), Backward Difference 방법인 식 (9), Central Difference 방법인 식 (10)과 같이 표현된다.

| (8) |

| (9) |

| (10) |

t=nTs의 시점에서 발생하기 전인 en+1의 오차 값을 미리 알 수 있는 방법이 있다면 3가지 방법 중에서 Central Difference 방법이 가장 정확하지만, 일반적으로 t=nTs에서 이전 오차 en―1과 현재 오차 en밖에 알 수가 없으므로 Forward Difference 방법과 Central Difference 방법은 사용할 수 없다. 그렇기 때문에 Backward Difference 방법인 식 (9)을 사용하게 된다.

Backward Difference방법인 식 (9)을 이용한 2차 미분 식은 식 (11)와 같다.

| (11) |

앞서 언급된 수식을 이용하여 PID제어 알고리즘 식을 정리하면 식 (12)와 같다.

| (12) |

3. 연구 방법

3.1 실험장치

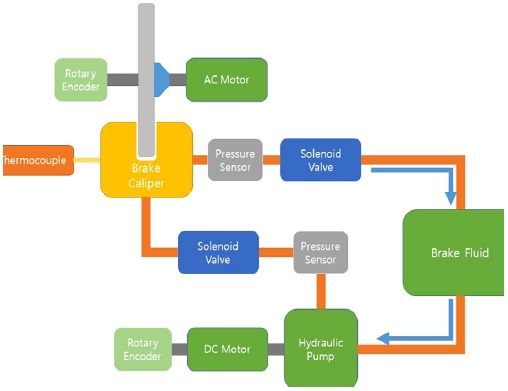

Fig. 5는 본 연구에서 사용한 실험 장치의 개략도이다. 실험 장치는 교류전동기, 직류전동기, 유압펌프, 솔레노이드 밸브, 체크 밸브, 압력센서, 광학식 로터리 엔코더, 브레이크 디스크, 브레이크 캘리퍼, 브레이크 패드로 구성되어 있다.

유압을 브레이크 캘리퍼까지 전달시키기 위해 유압 라인을 제작하여 설치하고, 유압을 해제하기 위하여 솔레노이드 밸브를 입력 측과 리턴 측에 각각 하나씩 설치하였다. 또한 유압의 역류를 방지하기 위해 입력 측에 체크 밸브를 설치하였다.

Fig. 5에 보이는 것과 같이 직류전동기로 유압펌프를 회전시켜 유압이 형성되고, 형성되는 유압을 제어하여 브레이크 캘리퍼에 작용하는 압력 즉, 브레이크 패드가 브레이크 디스크를 밀어주는 힘 F를 제어한다.

본 연구에서는 브레이크 디스크에 작용하는 힘을 변화시켜 브레이크 제동력을 제어한다. 즉, 유압의 세기에 의해 브레이크 토크 및 제동력이 변화한다.

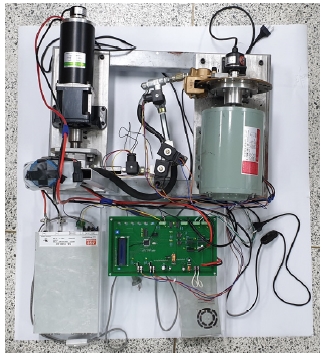

본 논문에서 사용한 실험 장치는 Photo. 2와 같으며, 실험 장치의 제어회로, 전력변환 회로, 문자표시 회로, 제어기 회로, 입출력 회로 및 DAC 회로를 하나의 기판으로 제작하였다.

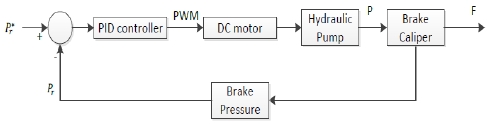

3.2 제어 시스템

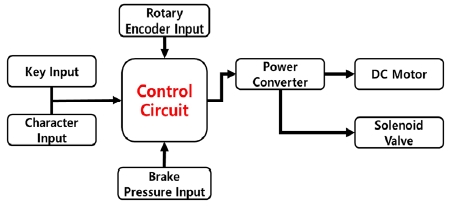

브레이크 제어 시스템의 제어회로 구성은 Fig. 5와 같이 디스크 및 DC 모터의 회전수를 측정하기 위한 로터리 엔코더 입력회로, DC 모터 및 솔레노이드 밸브를 구동하기 위한 전력변환 회로, 압력을 측정하기 위한 A/D 입력 회로, 시스템의 상태를 표시하기 위한 문자입력 회로와 브레이크 지령을 입력하기 위한 Key 입력 회로로 구성된다.

제어 시스템은 SMPS를 이용하여 48[V]와 24[V] 직류 전원으로 변환한다. 48[V] 직류전원은 DC 모터를 구동하며, 24[V] 직류전원은 솔레노이드 밸브를 구동 및 압력센서의 전원으로 입력된다. 또한 제어회로 및 문자표시회로, 로터리 엔코더, 전력변환회로 구동을 하기 위해서 12[V], 5[V] 레귤레이터를 사용하여 각각 회로에 구동 전원을 공급한다. DC 모터와 브레이크 디스크의 회전수를 측정하기 위해서 5000[ppr], 3600[ppr]의 분해능인 로터리 엔코더를 사용하였다.9) 전력변환 회로는 DC 모터와 솔레노이드 밸브를 구동하기 위해 MOSFET를 이용한 H-Bridge 회로와 트랜지스터를 이용한 스위칭 회로를 구성하였다. 제어회로는 전체 시스템을 제어하는 부분으로 브레이크에 작용하는 압력을 제어하기 위한 전력변환 회로 입력 신호 출력, 문자표시 출력, 브레이크 디스크 및 DC 모터 회전수 측정, 브레이크 캘리퍼에 작용하는 압력 측정 등 각종 제어를 주관하는 역할을 한다. 제어 회로의 제어기는 Atmel사의 ATmega128A-AU를 사용하였다.

3.3 제어 프로그램

브레이크 마찰력 변화에 따른 유압 제어 시스템의 제어프로그램은 C언어로 작성하였으며, ATmega128A의 개발 툴로는 Atmel AVR Studio 4를 사용하였다.

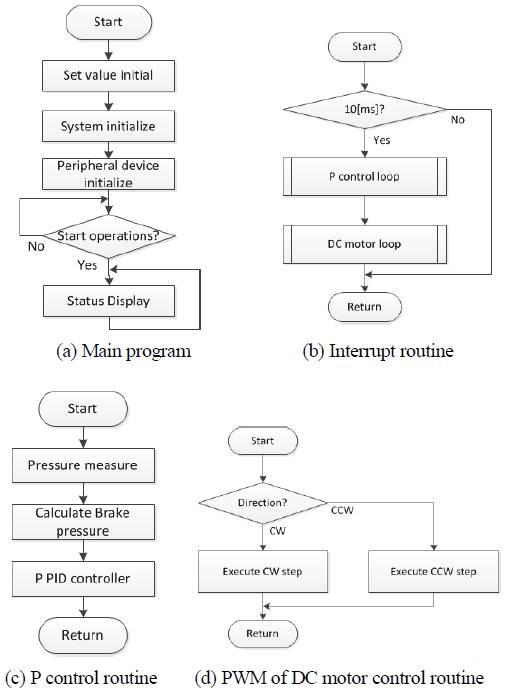

주 프로그램에서는 마이크로프로세서에서 사용되는 제어변수를 선언 및 제어시스템을 초기화하고, 제어에 사용되는 주변장치를 초기화한 후 사용자가 시작 명령을 입력해주면 메인 프로그램 루틴이 실행되며, 주기적인 인터럽트가 허용된다. 그리고 현재 시스템의 상태를 Text-LCD에 표시한다.

인터럽트 루틴은 10 ms 마다 P 제어 루틴과 DC 모터의 PWM 제어루틴을 실행하며, 인터럽트 루틴의 제어 블록 도는 Fig. 7과 같다.

P제어 루틴에서는 압력 값을 측정하기 위하여 A/D 컨버터를 이용하여 브레이크에 작용하는 압력을 Pb를 측정한다. 사용자가 입력한 브레이크 압력 지령 값 Pr과 실제 브레이크에 작용하는 압력 값 Pr을 비교하여 PID 제어기에서 DC 모터의 PWM 값과 회전 방향을 계산한다.

DC 모터의 PWM 제어 루틴에서는 P 제어 루틴에서 연산된 결과를 바탕으로 DC 모터를 통하여 유압펌프를 구동한다. 유압펌프를 제어하여 브레이크에 작용하는 압력 Pr을 제어하고, 압력 Pr을 제어함으로써 브레이크 패드에 작용하는 브레이크 Force를 제어한다. 본 논문의 제어 프로그램 순서도는 Fig. 8과 같다.

3.4 실험 방법

실험은 먼저 PID 제어를 적용한 압력 응답 기초실험을 진행하였으며, 이후 솔레노이드에 의한 브레이크의 제어 특성과 유압 펌프에 의한 브레이크 제어특성에 대한 실험을 모두 진행하였다. 제어시스템의 재현성을 확인을 위해 브레이크 압력 지령 조건마다 5회씩 반복하여 실험을 진행하였다.

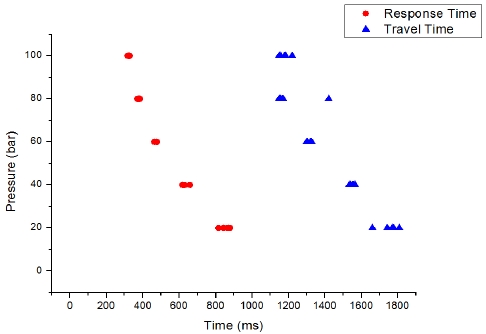

먼저 기초실험에서는 브레이크 캘리퍼에 작용하는 압력이 지령 값까지 오차범위 이내로 추종하는지 확인하였다. 기초실험에서의 브레이크 압력 지령 조건은 100bar에서 20bar까지 20bar 단위로 설정하였다.

브레이크 시스템은 디스크의 최대 회전수에 도달하고 일정 시간이 지난 후에 브레이크를 작동 지령을 내린 시점부터 실제 브레이크 제동이 시작되는 시간과 제동이 완료되는 시간 그리고 압력이 지령 값까지 추종하는데 걸리는 시간을 확인하였다. 디스크 온도가 브레이크에 영향을 줄 수 있기 때문에 시작온도는 브레이크 패드의 온도가 28 °C일 때 진행하였다.

모든 실험에서 회전수나 압력 등과 같은 모든 제어변수의 파형은 제어시스템에서 직접적으로 측정할 수 없기 때문에 마이크로프로세서를 통하여 측정 변수들을 SPI 통신으로 출력하고 이를 12비트 분해능을 갖는 4채널 D/A 컨버터를 통하여 아날로그 신호로 출력하게 되며, 이 출력 신호를 오실로스코프를 이용하여 측정하였다.

4. 실험 결과 및 고찰

4.1 브레이크 압력 추종 및 응답 특성

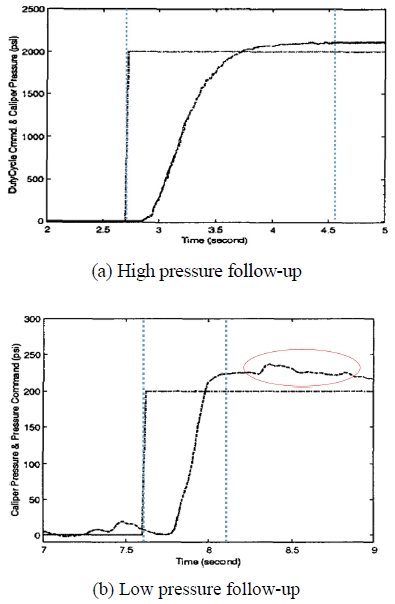

Fig. 9는 지령 압력에 따른 제어특성을 나타내었다. x축은 1칸당 1 s를 나타내고, y축은 1칸당 1 V를 나타낸다. 압력은 0.1 V당 10 bar의 크기를 표시하며, 압력은 대기압 기준으로 초기 값은 0.5 V이다. 지령 값과 실제 값이 오차범위 ±3 % 이내로 추종되는 것을 보여주며, 압력 값은 약 100 bar로 확인되었다. 지령 후 목표 값에 도달하는데 약 1.17 s, 소요되는 것을 확인되었으며, 압력 지연 시간은 약 350 ms로 확인하였다. Fig. 9의 그래프에서 브레이크 캘리퍼에 작용하는 압력 그래프에 노이즈가 있는 것은 DC 모터에서 발생하는 역기전력에 의한 영향으로 분석하였다. 하지만 지령 압력에 의한 압력 추종 제어는 정확하게 수행되는 것으로 판단된다.

Results of follow-up experiment on braking pressure (green = command pressure, purple = acture pressure)

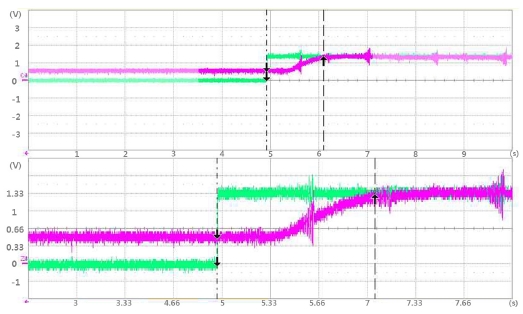

Fig. 10의 (a)에서 고압 추종의 목표 값 도달시간은 약 1.7s 소요되었으며, 오버슛은 발생하지 않았다. 하지만 정상상태 오차가 발생하는 것이 확인되었다. 또한 Fig. 10의 (b)에서 저압 추종의 목표 값 도달시간은 약 0.7s 소요되었으며, 오버슛과 정상상태 오차가 발생하는 것이 확인되었다. 또한 저압 추종에서 목표 값 도달은 빠르지만 오버슛으로 인해 붉은색으로 표시된 부분의 파형이 흔들리는 것이 확인되었다.8)

브레이크 압력 추종은 압력이 낮아질수록 응답시간 및 목표 도달 시간이 길어지는 것을 확인할 수 있었다. 이는 브레이크 압력 지령 값과 현재 압력 값의 차이가 크면 PID 이득 값이 커지고, 차이가 작으면 PID 이득 값이 작아지기 때문에 응답시간 및 도달 시간이 다르게 되는 것으로 분석하였다. 또한 0에서 100 bar까지 브레이크 지령 압력이 급격하게 변하더라도 오버 슛 현상이 없는 것을 확인하였다.

4.2 유압 펌프에 의한 제어 응답 특성

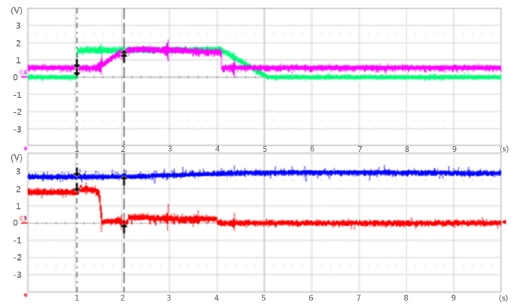

Fig. 12는 유압 펌프에 따른 제어특성을 나타내었다. x축은 1칸당 1 s를 나타내고, y축은 1칸당 1 V를 나타낸다. 압력은 0.1 V당 10 bar의 크기를 표시하며, 압력은 대기압 기준으로 초기 값은 0.5 V이다. 또한 회전속도는 0.1 V당 70 rpm을 나타내며 온도는 1 V당 약 5 °C를 나타낸다.

Brake experiment response distribution by solenoid valve (green = command pressure, purple = acture pressure, blue = temp, red = rpm)

브레이크 캘리퍼에 작용하는 압력은 지령 후 목표 압력까지 도달하는데 약 995 ms가 소요되었으며, 브레이크 응답시간은 100 bar에서 약 345 ms지연되는 것을 확인하였다. 또한, 브레이크 지령 후 디스크가 정지할 때까지의 약 619 ms 소요되었으며, 브레이크 작동 후 온도는 약 1.4 °C 증가하는 것으로 확인되었다.

압력 그래프에서 리플 없이 압력 추종이 잘 이루어지는 것을 확인하였다. 하지만 브레이크 지령 후 압력 그래프에 주기적인 노이즈가 발생하는 것을 확인할 수 있다. 이는 DC 모터에서 발생하는 역기전력에 의한 영향으로 분석되었다. 디스크 rpm 그래프에서는 디스크 정지하고 일정 시간 지난 후 저속으로 회전되는 것 같은 오류 파형이 발생 하였다. 이러한 파형이 발생하는 이유는 AC모터를 정지하였을 때 AC모터에서 발생하는 진동 때문에 엔코더에서 오류의 펄스가 발생하는 것과 DC 모터에서 발생하는 역기전력이 접지를 흔들어 MCU에서 엔코더 펄스 계수에 오류를 주어 그래프에 영향을 주는 것으로 분석하였다.

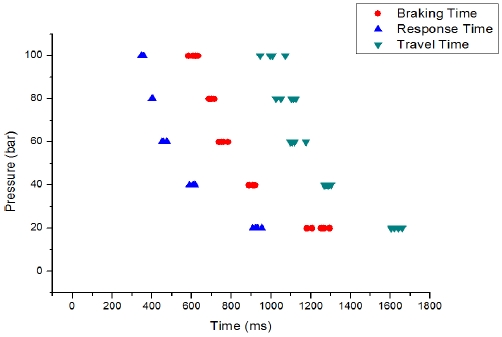

유압 펌프에 의한 응답 특성을 종합해 보면 브레이크 패드의 온도는 브레이크 압력에 따라 큰 변화가 없는 것으로 확인되어 본 연구에 사용된 브레이크 시스템은 온도에 의한 영향이 없는 것으로 판단되며, 지령 값과 캘리퍼의 압력 값의 오차가 거의 없고, 오버 슛의 발생도 없는 것으로 분석하였다. 또한, 브레이크 압력의 응답시간은 낮은 지령 값일 때 988 ms에서 높은 지령 값일 때 345 ms로 브레이크 작동 압력이 높을수록 응답속도가 빨라지며, 브레이크 캘리퍼에 작용하는 압력 및 디스크의 정지 시간 또한 압력에 따라 선형적으로 변화하는 것이 확인되었다.

4.3 솔레노이드 밸브 ABS 특성

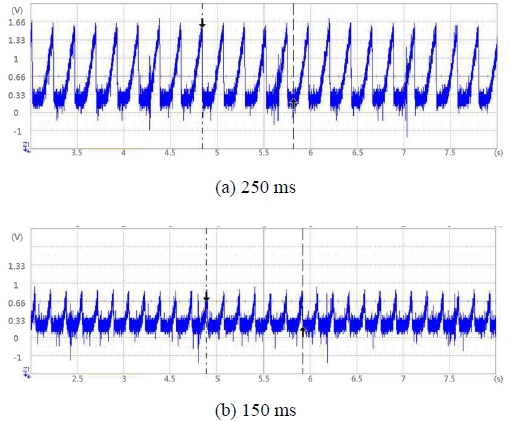

ABS 작동을 위해 솔레노이드 밸브의 on 시간을 약 250 ms로 하였을 때 브레이크 캘리퍼에 작용하는 압력으로 1초에 약 4번 브레이크가 작동하는 것을 보이며, 작동 압력은 약 85 bar임을 확인하였다. 솔레노이드 밸브의 on 시간을 약 150 ms로 하였을 때 브레이크 캘리퍼에 작용하는 압력으로 1초에 약 6번의 브레이크가 작동하는 것을 확인하였다. 이 경우 브레이크 캘리퍼 작용하는 압력이 약 35 bar 정도로 목표 압력에 비하여 많이 낮은 것으로 확인되었다.

솔레노이드 밸브의 on 시간에 따라서 압력상승 크기가 다른 것으로 확인하였으며, 이는 유압이 채워지기 전에 솔레노이드 밸브가 닫혀 충분한 압력을 만들 수 없는 것으로 분석하였다. 따라서 ABS의 사용범위인 30~80 bar에 충족하기 위해 솔레노이드 밸드 on 시간을 250 ms 이상으로 해야 할 것으로 판단된다.

5. 결 론

유압식 브레이크 시스템의 브레이크 Force를 제어하기 위해 실험 장치를 제작하고, 제어 장치를 하나의 통합 보드로 제작하여 브레이크 시스템을 완성하였다. 브레이크 압력 제어특성에 대한 실험을 진행하여 다음과 같은 결론을 얻을 수 있었다.

- 1) 고압 조건에서 PD제어기 응답시간은 약 1.7 s이며, PID제어기 응답시간은 1.17 s로 약 0.5 s 줄어들음을 확인 하였다. 또한 PID제어기로 제어 할 경우 정상상태 오차와 오버슛을 줄일 수 있어 브레이크의 민감도 및 브레이크 압력 제어가 가능할 것으로 판단된다.

- 2) 브레이크 지령 값이 낮을 때 응답속도 및 제동 시간이 최대 길어지며, 지령 값이 커질수록 응답속도 및 제동 시간이 짧아지는 특성을 보인다. 이러한 특성은 제어기의 보상 값에 의해 결정되는 것으로 판단되며, PID제어기에 대한 연구를 추가적으로 하면 낮은 지령 압력에서도 빠른 응답성을 도출 할 수 있을 것으로 사료된다.

- 3) 브레이크 압력 제어특성에서 지령 압력에 대해 실제 압력이 ±3 % 범위 이내로 압력 추종에 대한 신뢰성을 확인 하였다.

- 4) 실험 장치 특성상 브레이크 디스크와 모터 회전자의 무게가 가벼워 관성력이 작아 실차와는 다르게 온도의 변화가 거의 없어 온도에 대한 브레이크의 영향을 확인할 수 없으며, 온도에 대한 영향을 확인하기 위해서는 더욱 용량이 큰 전동기를 사용하여 실험을 해야 할 것으로 판단된다.

- 5)1개의 솔레노이드 밸브로 제어한 ABS 특성은 1초에 최대 4회까지 작동되는 것을 확인하였으며, ABS의 주 동작 범위인 30~80 bar보다 큰 압력인 85 bar 이상으로 상승하는 것으로 ABS의 작동 가능성을 확인하였다.

Acknowledgments

이 논문은 2019년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. 2019025887).

References

- K. W. Min and Y. J. Kim, “Artificial Intelligent Technology for Advanced Autonomous Vehicle,” KSAE, Auto Journal, Vol.40, No.8, pp.58-61, 2018.

-

N. A. Kelling and P. Leteinturier, “X-by-Wire: Opportunities, Challenges and Trends,” SAE 2003-01-0113, 2003.

[https://doi.org/10.4271/2003-01-0113]

- C. K. Lim, A Development of Hybrid Type Electric Brake System(HEBS), M. S. Thesis, Inje University, Gimhae, 2003.

-

R. Schwarz, R. Isermann, J. Bohm, J. Nell and R. Rieth, “Modeling and Control of an Electrome-Chanical Disk Brake,” SAE 980600, 1998.

[https://doi.org/10.4271/980600]

- S. H. Lee, A Comparative Study on the Brake System of Hybrid, Electric and General Motors, M. S. Thesis, Inha University, Incheon, 2015.

- J. H. Lee and S. B. Choi, “Braking Control of Electromechanical Brake Vehicle for Improving Ride Comfort,” KSAE Spring Conference Proceedings, pp.547-552, 2018.

- D. H. Kim and H. S. Kim, “Vehicle Stability Control for a 4WD HEV Using Regenerative Braking and Electronic Brake Force Distribution,” Transactions of KSAE, Vol.13, No.1, pp.166-173, 2005.

- M. L. Kuang, M. Fodor, D. Hrovat and M. Tran, “Hydraulic Brake System Modeling and Control For Active Control of Vehicle Dynamics,” Proceedings of the American Control Conference, San Diego, California, 1999.

-

V. Ćirović, D. Smiljanić and D. Aleksendrić, “Neuro-Genetic Optimization of Disc Brake Performance at Elevated Temperatures,” FEM Transactions, Vol.42, No.2, pp.142-149, 2014.

[https://doi.org/10.5937/fmet1402142C]

- S. K. Min and K. S. Yi, “Modeling of Hydraulic Brake System and Examination Using Equipped Test Vehicle,” KSAE Fall Conference Proceedings, pp.597-602, 2001.

- J. Y. Choi, G. B. Chung, Y. H. Choi, J. Y. Lee, S. H. Hong, J. D. Lee and J. H. Seo, “The Study of Characteristic of Motor Control for Hydraulic Pump in Direct Hydraulic Pressure Control System,” Korean Society for Precision Engineering Fall Conference Proceedings, p.266, 2014.

- C. M. Go, Comparative Study of Fuzzy PD Controland PI Control for Heavy Duty Robt, M. S. T hesis, Changwon National University, Changwon, 2009.