SMC 복합소재에 따른 테일게이트의 구조 강성 해석 연구

; Youn Ki Ko1)

; Youn Ki Ko1) ; Jin Uk Ha1)

; Jin Uk Ha1) ; Sang Rak Lee2)

; Sang Rak Lee2) ; Jae Yong Lee2)

; Jae Yong Lee2) ; Kwang Sup Kim2)

; Kwang Sup Kim2) ; Ki Sung Song3)

; Ki Sung Song3) ; Yung Min Kim3)

; Yung Min Kim3) ; Sung Hyun Yun4)

; Sung Hyun Yun4) ; Dong Hyeok Kim4)

; Dong Hyeok Kim4)

Copyright Ⓒ 2019 KSAE / 164-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, sheet molding compounds(SMC) to replace steel parts used for the automotive lightweight tailgate module were investigated. SMC was fabricated by using glass fiber and unsaturated polyester type resin (GF-SMC), or carbon fiber and vinyl ester type resin(CF-SMC). The structural analysis result demonstrated that the lightweight tailgate using CF-SMC with a thickness of 3 mm showed a value of 2.925 mm, which was to be compared with the value of 4.402 mm for the tailgate using GF-SMC, thereby representing a 33.5 % decrement in displacement under torsional rigidity analysis. In addition, CF-SMC with a thickness of 2 mm provided a displacement of 3.940 mm under torsional rigidity analysis. The CF-SMC provided a 9 % decrease in the weight of automotive tailgate inner panel in order to supplement the mechanical properties seemingly due to the decrease in the density and increase in the structural ribs.

Keywords:

Sheet molding compound, Tailgate, Structural analysis, Carbon fiber, Vinyl ester키워드:

시트몰딩컴파운드, 테일게이트, 구조 강성 해석, 탄소섬유, 비닐에스테르1. 서 론

국제 환경 및 연비 규제 강화 추세와 에너지 자원의 가격 상승은 친환경 자동차 개발 및 연비 향상 기술 개발을 촉진하는 동기로 작용되고 있다. 연비 향상을 위해 일반적으로 수행되는 연구는 엔진/구동계 효율 향상, 주행 저항 감소, 경량화 등으로 구분될 수 있으며, 신소재 개발 및 기존 소재의 물성 향상으로 인해 차량 경량화 기술이 크게 주목받고 있다. 또한 차량 경량화는 연비 개선뿐 아니라 배기가스 저감, 섀시 내구수명, 가속력, 조향 성능 및 제동성능이 향상되는 것으로 알려져 있다.1-7)

차량 경량화는 궁극적으로 금속 소재를 가벼운 고분자 기반 복합소재로 대체하기 위한 연구 방향으로 추진되고 있으며, 이를 위해서는 기존 금속소재 대비 동등 이상의 물성을 구현해야 한다.1) 고분자 기반의 복합소재 적용 고강성 초경량 소재의 경우, 크게 열가소성 섬유 강화 복합소재와 열경화성 섬유 강화 복합소재로 나뉠 수 있으며, 이 중 현 시점에서 금속을 대체할 수준의 연구가 진행된 소재는 열경화성 섬유 강화 복합소재라 할 수 있다.3,7)

고분자의 경우 단독으로 사용되기 보다는 첨가제를 사용하여 다양한 기계적 물성을 향상시킨 복합소재가 사용된다. 그 중 뛰어난 기계적 물성을 보이는 섬유 강화 복합소재(FRP)에 사용되는 섬유 보강제로는 유리섬유(GF)와 탄소섬유(CF) 등이 있는데, 유리섬유는 가격적인 측면에서 많은 연구가 진행되어 왔다.8-10) 또한, 부품 성형을 위해서는 사출공정, 압출공정, 압축공정 등의 다양한 성형 공법이 사용된다. 성형 공법은 제조하고자 하는 부품의 형상 및 물성, 그리고 소재에 따라 선택되어진다. 이 중 SMC의 압축성형은 자동차 업계에서 섬유 강화 열경화성 복합소재의 성형에 가장 널리 사용되고 보급된 성형공정이다.11,12) 그 이유는 SMC 기술이 저렴한 비용으로 대량의 복합소재를 제조할 수 있으며, “Class A” 자동차 급의 표면 마감을 제공하면서 충분한 기계적 성질을 가진 다양한 제품을 생산할 수 있기 때문이다.11)

SMC는 열경화성 수지(일반적으로 불포화 폴리에스터(UP), 또는 특이하게 에폭시 및 비닐에스터(VE))의 두 층 사이에 함침된 짧은 GF로 구성되어 있는 전구체이다.12) 이러한 SMC는 자동차 산업에서 그 사용이 증가하고 있으며 상용차의 후드, 측면 패널이나 미니 밴의 미닫이 문에 적용되어 왔으며, 최근 승용차 및 SUV의 후드, 테일게이트에 적용되는 사례가 증가하고 있다.1,5,13) CF를 적용한 SMC(CF-SMC)의 경우 GF(E-grade)를 적용한 SMC(GF-SMC) 대비 강성이 300 % 정도 우수하다고 알려져 있으며, 비중 역시 CF-SMC가 좀 더 유리한 것으로 알려져 있다.14)

본 연구에서는 SUV의 테일게이트를 경량화하기 위해 기존 철강 소재를 SMC로 대체하고자 하며, 이를 위해 SMC 소재 변경에 따른 구조 강성 해석을 진행하였다.

2. 실험 내용

2.1 재료

GF-SMC와 CF-SMC는 ㈜한국ACM에서 제공하는 소재를 활용하였다. GF-SMC의 경우 일반적인 UP 계열의 열경화성 수지를 사용하였으며, CF-SMC의 경우 CF와 상용성이 좋고 빠른 경화속도를 보이는 VE 계열의 열경화성 수지를 사용하였다. 열경화성 수지의 종류에 따라 저수축제, 중합지연제, 경화제, 이형제, 증점제 등 첨가제의 종류 및 함량을 다르게 제조하였으며, 배합비는 Table 1과 같다.

2.2 테일게이트 설계

기존 테일게이트는 금속 소재의 인너 판넬과 아웃터 판넬로 구성되며 용접과 헤밍(Hemming)가공하여 조립된다. 이를 경량화하기 위해 본 연구에서는 SMC 공법 적용 인너 판넬을 설계하였으며, 열가소성 폴리올레핀(TPO)을 사용한 사출 공법 적용 아웃터 판넬을 설계하였다. 또한, 경량 테일게이트의 인너 판넬과 아웃터 판넬은 에폭시 계열의 구조용 접착제를 적용하는 방향으로 설계하였다.

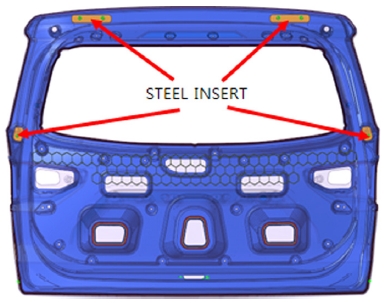

인너 판넬과 아웃터 판넬이 조립된 테일게이트 설계 모델은 Fig. 1과 같이 진행하였다. 인너 판넬의 경우, Fig. 1에서 보는 바와 같이 프레스 공법 특징을 고려하여 비드 증가 및 리브 수를 감소시켜 설계를 진행하였으며, 리프트 마운팅부 및 힌지부의 국부적으로 발생되는 높은 하중으로 인한 응력을 분포하기 위해 금속 인서트를 진행하였다. 인너 판넬의 최초 두께는 판넬 성형성, 경화 시간 및 기존 제품을 고려하여 3 mm로 설계하였다. 아웃터 판넬의 경우, 수밀성 및 수리 편의성, 생산성 등을 고려하여 Fig. 1에서 보는 바와 같이 상하로 나뉜 2개의 부품 대신 1개의 부품으로 설계하였다. 또한, TPO는 스틸 대비 강도가 낮아 외력에 의한 변형, 파손이 발생할 가능성이 있어 변형 방지를 위해 내부에 허니콤 구조를 추가하였다.

3. 결과 및 토의

3.1 소재별 물성 분석

인너 판넬용 소재의 물성을 Table 2에 정리하였다. SMC의 경우, 금속 대비 비중 측면에서 매우 낮기 때문에 경량화 측면에서 매우 유리하다. 다만, 대표적인 기계적 특성인 탄성계수(E) 측면에서 SMC가 금속 대비 낮기 때문에, 최종 부품의 요구 물성을 만족하는지 검증이 꼭 필요하다. 강화 소재 측면에서 살펴보면, 유리섬유를 사용하는 GF-SMC 대비 탄소섬유를 사용하는 CF-SMC의 비중이 26.8 %정도 낮으면서 물성은 2.7배 더 높기 때문에 최종 부품의 물성 확보에 더 유리할 것으로 판단된다.

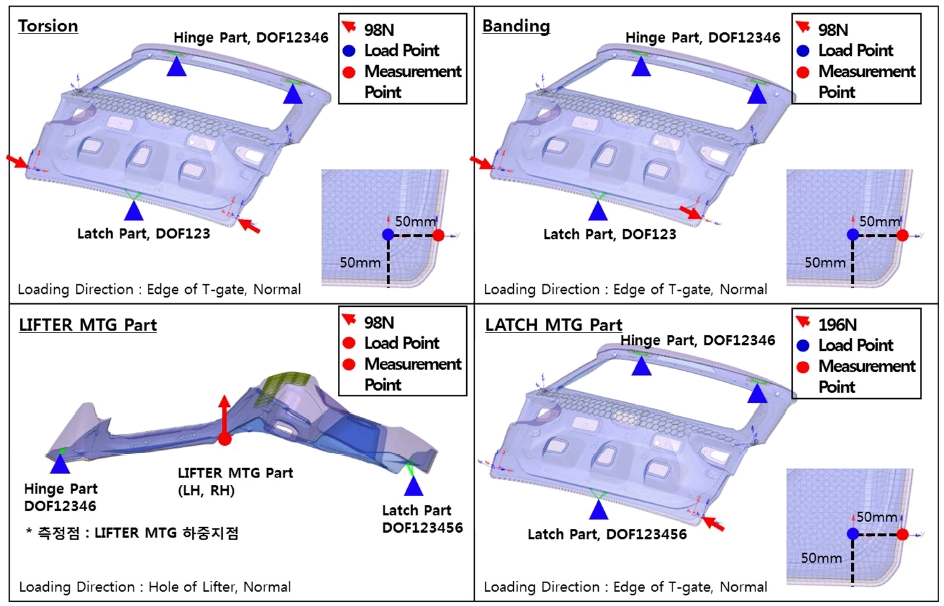

3.2 변위해석 결과

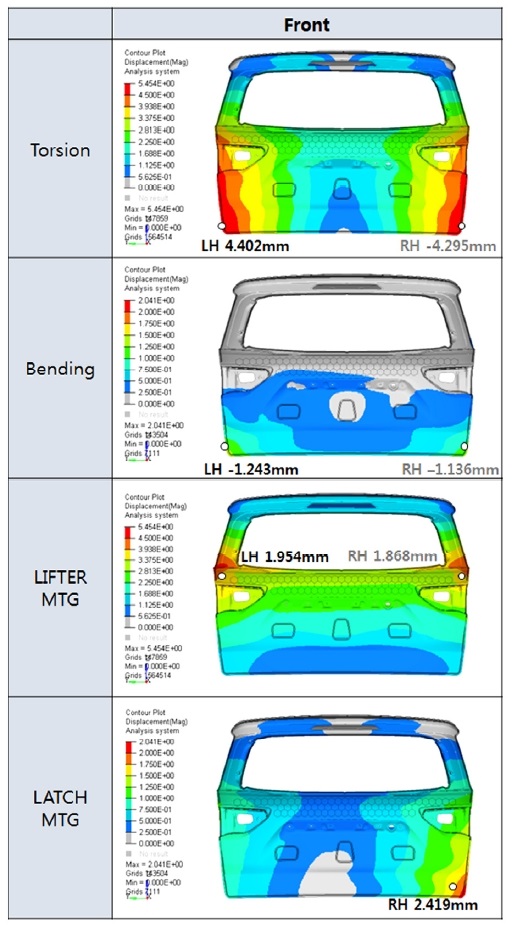

Fig. 3은 3 mm 두께의 GF-SMC 복합소재를 적용한 경량 테일게이트의 구조 강성 해석에 따른 변위 결과이다. LH, RH 변위 값은 각각 테일게이트의 패널면 수직 방향 변위를 나타내며, +, -는 변위의 방향을 나타낸다. Fig. 3에서 보는 바와 같이, 비틀림 강성 조건에서의 테일게이트의 변위는 4.402 mm 수준을 보이고 있어 해석상 차량 적용에는 문제가 없어 보이나, 기존 제품 대비 변위가 큰 것으로 판단된다. 굽힘 강성 조건 역시 변위가 큰 것으로 확인되며, 특히 렛치 마운팅부의 강성 해석 결과 매우 큰 변위를 보이고 있는 것으로 확인되어 제품에 적용하기 어려운 결과이다.

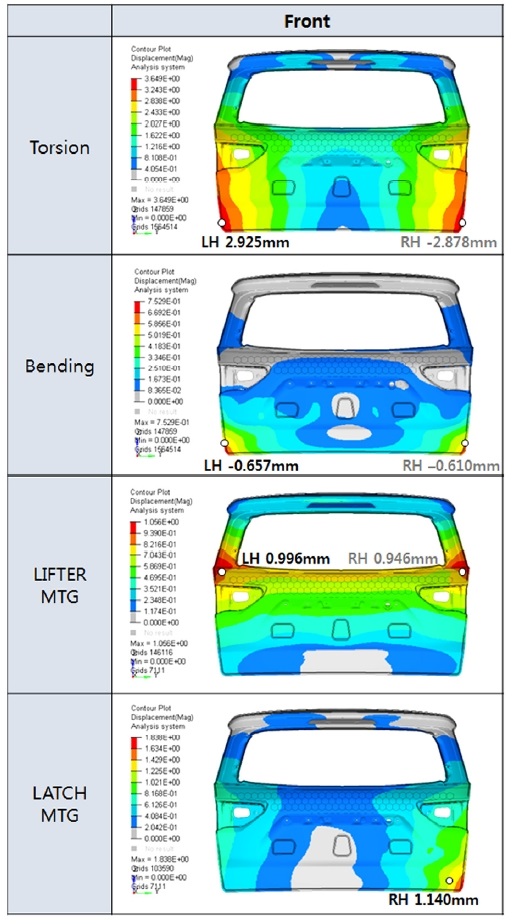

한편, Fig. 4는 GF-SMC와 동일한 3 mm의 CF-SMC 복합소재를 적용한 경량 테일게이트의 구조 강성 해석에 따른 변위 결과이다. Fig. 3과 4에서 보는 바와 같이, 강성 해석에 따른 변위가 비틀림 강성 33 %, 굽힙 강성 46 %, 리프트 마운팅부 49 %, 및 렛치 마운팅부 52 % 큰 폭으로 감소하는 것을 확인할 수 있다. 특히, GF-SMC 적용 테일게이트 조건에서 문제가 된 렛치 마운팅부 해석 결과 큰 개선 효과를 볼 수 있었다.

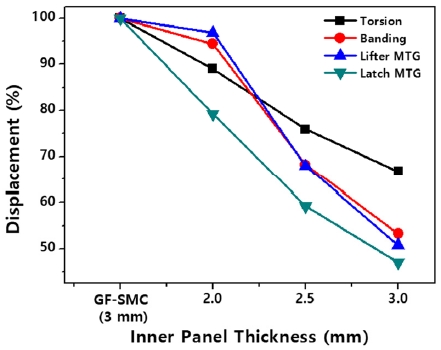

Fig. 5는 CF-SMC 복합소재를 적용한 인너 판넬의 두께에 따른 경량 테일게이트의 강성 해석에 따른 변위 결과 그래프이다. 기준은 GF-SMC를 3 mm로 적용한 인너 판넬이며, Fig. 5에서 보는 바와 같이 인너 판넬의 두께가 증가할수록 하중에 따른 변위가 감소하는 것을 확인할 수 있다. CF-SMC을 적용한 경우, GF-SMC와 동일한 두께에서 하중 항목에 따라 다르지만 최소 34 %, 최대 50 % 이상 변위가 감소하는 것을 확인할 수 있으며, GF-SMC 대비 두께가 33 % 감소한 경우에서도 최소 4 %, 최대 20 % 이상 변위가 감소하는 것을 확인하였다.

앞서 설명한 바와 같이 자동차의 테일게이트를 경량화하기 위해 금속 대체 고분자 기반 복합소재를 적용하기 위한 다양한 연구가 수행 중이다. 금속 대비 낮은 물성을 갖는 복합소재를 적용하기 위해서는 금속 대비 두께를 두껍게 하거나, 구조적으로 보강을 하는 방법, 또는 복합소재의 우수한 형상 자유도를 기반으로 부품 단순화(단위부품 간소화 등)하는 방법 등이 있다. 본 연구에서는 금속 대비 두꺼워질 수밖에 없는 SMC 복합소재의 두께를 도출하는데 있어, SMC 복합소재의 조성에 따른 강성 해석을 실시하였다. 일반 자동차 테일게이트의 경우, 스틸 두께 0.7 mm를 적용하고 있어 CF-SMC 적용 제품 두께(2.5 mm 기준)는 약 3.6배 정도 두꺼워져, 44 %의 경량화가 예상되나, 물성 보강을 위한 형상 변경(리브 추가 등)으로 인해 최종 무게는 9 % 수준의 경량화가 기대된다.

추가적으로 기존 금속 재질의 아웃터 판넬을 TPO로 대체하는 연구를 진행하고 있어, 약 40 % 경량화가 예측된다.

4. 결 론

본 연구에서는 금속 소재로 제조되는 테일게이트를 경량화하기 위하여 복합소재를 적용하는데 있어, SMC의 구성 및 인너 판넬 두께에 따른 구조 강성해석을 진행하였다.

탄소섬유를 사용한 CF-SMC가 유리섬유를 사용한 GF-SMC 대비 높은 탄성율을 보였으며, 이로 인해 구조 강성해석 결과 최소 34 %, 최대 50 % 이상 변위가 감소하는 것을 확인하였다. 소재 물성 향상으로 인해 확보된 강성을 기반으로 인너 판넬 두께를 33 % 감소시켰을 때 최소 4 %, 최대 20 % 이상 변위가 감소하는 것을 확인할 수 있었다. 이는 완성차에서 요구하는 수준을 만족할만한 강성 특성이며, 금속 테일게이트 대비 인너 판넬 기준 9 % 정도의 경량화가 가능할 것으로 예측된다.

Subscripts

| FRP : | fiber reinforced plastics |

| CF : | carbon fiber |

| GF : | glass fiber |

| SMC : | sheet molding compound |

| UP : | unsaturated polyester |

| VE : | vinyl ester |

| PVAc : | poly vinyl acetate |

| PBQ : | para benzoquinone |

| T-BPB : | tert-butyl peroxybenzoate |

| TPO : | thermoplastic olefin |

| DOF : | degree of freedom |

| E : | tensile modulus |

Acknowledgments

본 연구는 산업부에서 지원하는 2018년도 경제협력권산업육성사업(과제번호: P0002292)의 연구 수행으로 인한 결과물임을 밝힙니다. 또한, 구조 강성 해석은 (주)옵티스엔지니어링의 지원으로 수행되었으며 이에 감사드립니다.

References

- S. K. Jeoung, and J. U. Ha, “Lightweighting Technology Development and Trends in Automotive”, Auto Journal, KSAE, 40(8), p30-34, (2018).

- W. Kang, S. E. Yoo, and S. K. Jeoung, “Plastic Material Development Trends for Automobile”, Auto Journal, KSAE, 31(6), p14-20, (2009).

- S. K. Jeoung, and P. -C. Lee, “Trends of Lightweight Automotive using Polymer Based Materials”, Auto Journal, KSAE, 36(3), p27-32, (2014).

- S. K. Jeoung, P. -C. Lee, Y. K. Ko, and J. U. Ha, Trends of Chemical Materials in Automotive, KIC News, 16(6), p37-43, (2013).

- H. W. Lee, J. U. Ha, Y. K. Ko, and P. -C. Lee, “Trends of Polymer based Lightweight Materials Technology in Automotive”, Polymer Science and Technology, 29(6), p505-509, (2018).

-

H. C. Lee, M. -G. Kim, G. -Y. Go, S. Y. Park, and S. -N. Han, “Development of a 1.5 GPa Grad Sideouter through Hot-stamping Process”, Transactions of KSAE, 27(3), p193-198, (2019).

[https://doi.org/10.7467/ksae.2019.27.3.193]

-

J. Kim, K. -D. Kim, S. Kim, D. Shin, and D. Kim, “Development of Carbon Continuous-fiber Composite Frame for Automotive Sun-roof Assembly”, Transactions of KSAE, 25(3), p350-359, (2017).

[https://doi.org/10.7467/ksae.2017.25.3.350]

- H. -G. Elias, and R. Mülhaupt, Plastics, General Survey, Polymer Composites, in Ullmann’s Polymers and Plastics B. Elvers, EditorsWiley-VCH, Germany, (2016).

-

P. -C. Lee, J. U. Ha, B. -R. Kim, S. K. Jeoung, W. Jung, D. Shin, J. H. Han, and Y. -K. Bang, “Melt Flow Improvement of Polyamide 6/Glass Fiber Composite Using Amide-type Lubricant”, Polymer(Korea), 42(4), p568-572, (2018).

[https://doi.org/10.7317/pk.2018.42.4.568]

-

B. -R. Kim, C. Um, S. H. Kim, H. U. Lee, J. U. Ha, S. K. Jeoung, D. Shin, W. Jung, and P. -C. Lee, “Study on Water Uptake in Polyamide-based Metallic Nanocomposites”, Polymer(Korea), 43(1), p139-143, (2019).

[https://doi.org/10.7317/pk.2019.43.1.139]

-

J. Palmer, L. Savage, O. R. Ghita, and K. E. Evans, “Sheet Moulding Compound (SMC) from Carbon Fibre Reyclate”, Composites Part A: Applied Science and Manufacturing, 41(9), p1232-1237, (2010).

[https://doi.org/10.1016/j.compositesa.2010.05.005]

-

A. Asadi, M. Miller, S. Sultana, R. J. Moon, and K. Kalaitzidou, “Introducing Cellulose Nanocrystals in Sheet Molding Compounds (SMC)”, Composites Part A: Applied Science and Manufacturing, 88, p206-215, (2016).

[https://doi.org/10.1016/j.compositesa.2016.05.033]

- H. Jeong, and S. -H. Yoon, “Mechanical Properties of Particle and Fiber Reinforced SMC Composites”, Transactions of KSAE, 4(2), p173-182, (1996).

-

A. D. Evans, C. C. Qian, T. A. Turner, L. T. Harper, and N. A. Warrior, “Flow Characteristics of Carbon Fibre Moulding Compounds”, Composites Part A: Applied Science and Manufacturing, 90, p1-12, (2016).

[https://doi.org/10.1016/j.compositesa.2016.06.020]