Carbonfiber-Polymer Film 복합소재의 계면강도에 관한 연구

; Myeongheon Lee2) ; Sungbok Kwak3)

; Myeongheon Lee2) ; Sungbok Kwak3) ; Insoo Han4)

; Insoo Han4) ; Younki Ko1)

; Younki Ko1) ; Hyunwook Lee1)

; Hyunwook Lee1) ; Pyeong-Chan Lee1)

; Pyeong-Chan Lee1) ; Jin Uk Ha*, 1)

; Jin Uk Ha*, 1)

Copyright Ⓒ 2019 KSAE / 163-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this paper, interlaminar shear strength(ILSS) and single-lap shear tests were conducted on thermoplastic resin films and fiber-impregnated composites under various manufacturing pressure conditions. The test results were then compared and analyzed. The results showed increasing interlaminar shear strength until the manufacturing pressure condition of 3 MPa, but the strength started to decrease from the manufacturing pressure condition of 5 MPa. In the case of high elongation resins like polypropylene, the interfacial shear test showed less accuracy than the ILSS test because there was no interfacial fracture due to inelastic deformation. Similar to the result of the single-lap shear test, the interfacial shear strength tended to decrease at 5 MPa in the ILSS test. The fracture mechanism was found to be a cohesive failure mode.

Keywords:

Carbonfiber, Interface, Composite, Interlaminar shear strength, Lap-shear strength키워드:

카본섬유, 계면, 복합소재, 층간전단강도, 중첩전단강도1. 서 론

자동차로 인한 대기 환경 문제 개선과 연비 향상을 목적으로 차체의 경량화를 위한 고장력강, 알루미늄 마그네슘 및 복합소재 등의 다양한 소재들의 적용성 연구가 진행되고 있다. 특히, 비강성이 높아 차량의 경량화를 획기적으로 달성할 수 있는 소재로서 탄소섬유 강화 복합소재가 최근 많은 관심을 받고 있다.

탄소섬유 강화 복합소재는 기존 스틸로 적용된 부품에 대체 적용될 경우 약 30~50 %의 경량화를 달성이 가능하다고 알려져 있다. 그러나 높은 소재 비용과 공정비용으로 인하여 기존 스틸 사양 대비 제조비용이 3배 이상 증가되는 문제가 있어 고급사양 차량에 한정적으로 검토가 진행되고 있는 실정이다.1,2)

탄소섬유 강화 복합소재의 공정비용을 저감하기 위한 방법으로서 기존에 사용된 에폭시와 같은 열경화성 수지바인더 기반의 제조 공정을 탈피하고 성형성이 우수한 열가소성 수지 기반의 성형 고정을 도입하고 있다. 이러한 열가소성 수지 기반의 복합소재는 열경화성수지 대비 성형성 뿐만 아니라 저장성, 재활용성의 장점3)으로 인하여 세계적으로 열가소성 수지로 대체 적용하여 제품을 개발 및 제작하는 추세이다.

상기 언급된 장점으로 인하여 열가소성 수지 기반 복합소재가 적용된 부품의 확장은 지속될 것으로 예상된다.4) 그러나 복합소재의 물성 및 파단 특성에 대한 평가기법은 열경화성수지 기반으로 한 소재에 특화되어 있어 일부 시험 평가 기법에 대해서는 열가소성 수지 기반의 복합소재에 특화된 연구가 필요한 실정이다. 특히, 전통적으로 많이 사용된 열경화성 수지를 이용한 계면접착연구5-8)는 활발히 진행된 반면 열가소성수지와의 계면접착 관련한 연구9)는 아직 미흡하다.

현재 적층된 복합소재의 층간 계면 접착 특성을 평가하기 위하여 보편적으로 사용되고 있는 시험법은 층간전단강도(ILSS, Interlaminar Shear Strength) 평가법과 단일중첩전단강도(Single Lap Shear) 시험법이 있다. 층간전단강도 시험법은 짧은 빔을 이용하여 3점 굽힘 시험을 진행하는 방법으로서 시편의 중앙부에서 하중을 가할 때 계면에서 파단이 일어나는 강도를 측정하며, 중첩전단강도 시험법은 제시된 규격 크기의 시편에 일정 면적에 접착한 뒤 인장방향으로 하중을 가하는 방식으로 접착된 계면의 파단 강도를 측정한다.

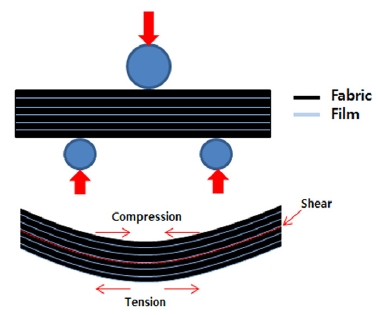

상기 시험법들은 복합소재의 계면 접착성을 평가한다는 점에서는 유사하나 시편의 형상과 평가 방법에 큰 차이를 보이고 있다. ILSS 시험의 경우 시편 상대적으로 작기 때문에 시편 면적 대비 손상이 많이 작용하게 된다. 또한, 굽힘 시험 진행시 Fig. 1과 같이 하중을 가하게 되면 중립축(Neutral axis)의 바깥영역에서는 압축 응력이, 내측 영역에서는 인장 응력이 작용하게 되어 층간 파단 시점의 응력 상태를 정성적으로 평가하는데 어려움이 있다.

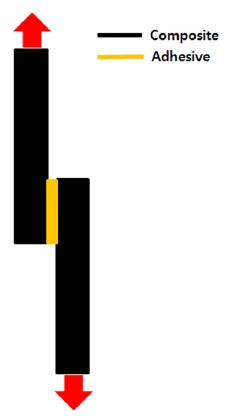

반면에 중첩전단강도 시험의 경우에는 시편이 비교적 큰 편이고, 시험 진행시 Fig. 2와 같이 접합면에서 일정 방향으로 면내 전단응력이 발생하기 때문에 비교적 정량적으로 평가가 가능하다.

본 논문에서는 열가소성 수지중 하나인 폴리프로필렌(Poly-propylene) 필름을 이용하여 탄소섬유 강화 복합소재 제조 시 주어진 다양한 성형 압력 조건11,12)에 따른 층간전단강도 시험과 단일 중첩전당강도 시험을 진행하여 시험방법에 따른 물성 변화를 비교 분석하고 고찰하였다.

2. 재료 및 시편제작

2.1 실험 재료

시편을 제작하기 위하여 본 연구에 사용된 소재로는 3K의 평직 카본 파이버 섬유(Toray T300B)와 폴리프로필렌 필름(PP Film)을 사용하였다.

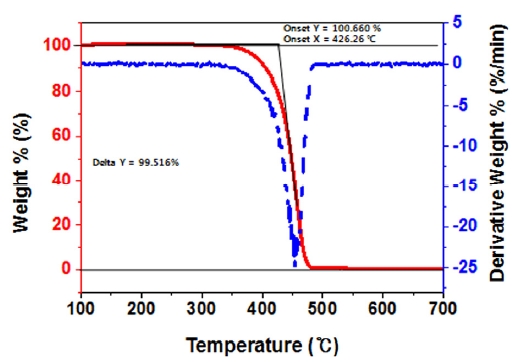

시편을 제작하기 전 필름의 성형 온도를 분석하기 위하여 소재의 열량 변화를 정량적으로 분석할 수 있는 시차주사 열량분석법(DSC: Differential Scanning Calorimetry)과 열로 인한 시료의 화학적, 물리적 변화로 생기는 무게 변동을 시간과 온도에 따라 분석하는 열 중량 분석법(TGA: Thermo-gravimetric Analyzer)을 이용하여 소재의 적정 성형온도를 분석하였다.

시차주사 열량 분석 조건은 초기 온도: 25 °C, 최종 온도: 300 °C, 가열/냉각 속도: 10 °C/min으로 진행하였고, 열 중량 분석 조건은 초기 온도: 25 °C 최종 온도: 700 °C 가열 속도: 10 °C/min 조건으로 진행하였다.

2.2 시편 제작

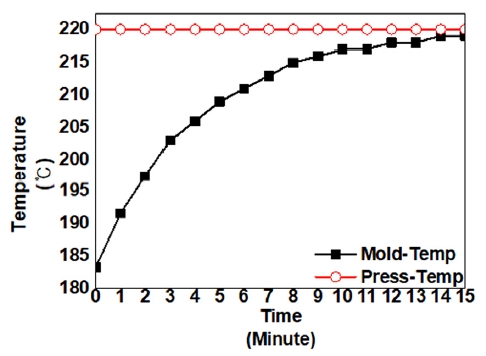

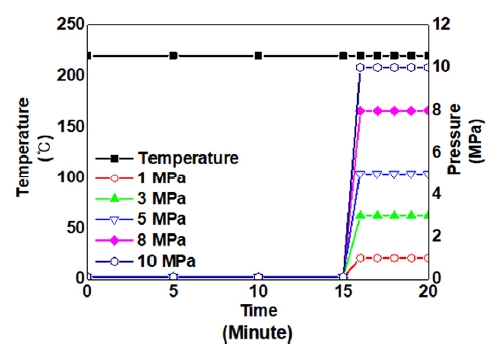

열분석 결과를 토대로 성형조건을 설정하였으며, 핫프레스 성형 시 금형 내부의 온도 경향을 파악하기 위하여 금형에 열전대를 넣고 핫프레스의 상/하단부의 가열부가 220 °C 지점이 된 시점부터 시간을 측정하여 시간에 따른 온도 변화를 분석하였다.

금형 내부 온도 측정 열전대(Thermo-coupler)를 장착하여 프레스의 설정 온도와 금형 내 온도 변화를 관찰하였다. Fig. 3에 나타난 바와 같이 14분 이후에는 219 °C로 수렴하는 것을 확인하였다.

복합소재 평판 시편 제작 시 바로 금형에 수지를 적층하는 경우 수지가 녹으면서 금형 부분과 접착이 일어나는 문제가 있어 금형과 시편이 닿는 부분에 이형 필름을 사용하였다.

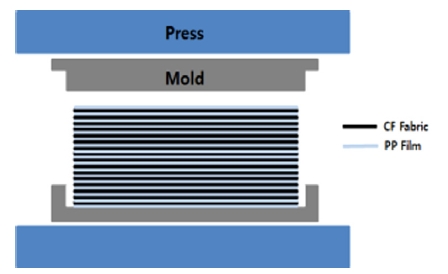

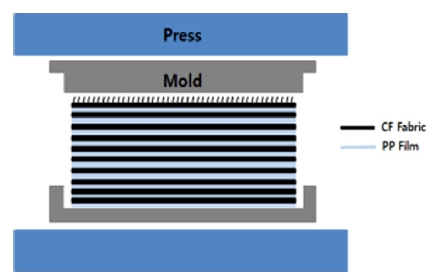

시편 제작 방법은 이형 필름 사이에 폴리프로필렌 필름-탄소섬유-폴리프로필렌 필름 순으로 시편의 두께에 따라 반복해서 적층하는 방식으로 진행한다.

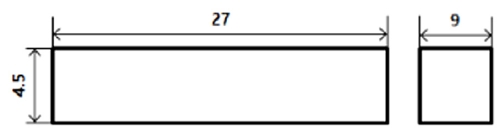

층간전단강도 시편의 경우 Fig. 4와 같이 최상단층에도 필름을 적층하는 방식으로 진행하고, 적층 후 핫프레스 내 금형 온도를 목표 온도까지 승온시킨 상태에서 적층 시료를 금형에 넣고 일정 시간 동안 무부하 상태로 금형을 유지한 이후에 Fig. 6에 나타난 바와 같이 220 °C, 15분 예비가열 후 목표 압력 상태에서 5분 동안 가열하였다. 층간전단강도 시험 시편의 제작은 Fig. 7의 형상과 같이 ASTM D 234413) 규격을 참고하여 워터젯 가공을 실시하였다.

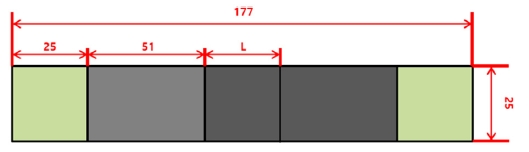

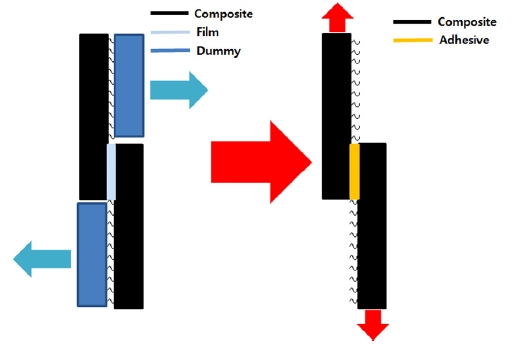

단일 중첩전단강도 시험 시편은 Fig. 5와 같이 동일한 방법으로 적층하되 최상단 부분은 섬유층 부분만 남도록적층을 진행하였다. 수지필름을 적층하지 않은 상태로 평판 시편을 제작하여 상단 부는 섬유형태가 노출된 상태로, ASTM D 586814)에 제시된 크기로 워터젯 가공을 진행하였다.15) 가공된 시편은 2차 접합을 Fig. 8에 나타난 형태와 같이 시편-필름-시편의 순으로 제조하였으며, 접착강성 측정을 위해서 25 mm × 25 mm 크기의 면적을 할당하여 접합을 진행하였다(Fig. 8 “L” 부위). 겹쳤을 때 공백이 생기는 부분은 Fig. 9와 같이 동일 높이의 더미시편으로 충진하여 접합을 진행 하였다. 압축 및 가열까지 완료된 시편 중 시편 밖으로 이탈한 수지는 제거하였다.

2.3 시험 방법

층간전단강도 시험의 경우 5가지 성형 압력 조건(1 MPa, 3 MPa, 5 MPa, 8 MPa, 10MPa)으로 제조된 규격 시험편에 대하여 스팬 길이는 18 mm를 갖는 3점 굽힘 시험 지그에서 시험 속도는 1 mm/min으로 진행하였다.

단일 중첩전단강도 시험의 경우 5가지 성형 압력 조건(1MPa, 3MPa, 5MPa, 8MPa, 10MPa)으로 제조된 규격 시험편에 대하여 만능시험기(Universal Testing Machine)를 이용하여 2 mm/min의 속도로 인장 시험을 수행하였다.

3. 결과 및 토의

3.1 바인더 수지의 열특성 분석

DSC 분석 결과 Table 1과 같이 녹는점 167.05 °C, 결정화온도 119.14 °C에서 형성 된 것을 확인 하였다.

그리고 TGA 분석 결과 Fig. 10과 같이 산화 시작 온도 270.37 °C, 열분해 온도 426.26 °C, 700 °C 탄화물 생성율은 0.484 %로 확인하였다.

앞의 실험 결과로 시편 제작 시 용융온도 167 °C부터 산화가 일어나기 전인 270 °C 이하에서 제작이 가능하여 대략 중간 지점인 220 °C로 성형온도를 설정하였다.

3.2 제조압력에 따른 Interlaminar Shear Strength

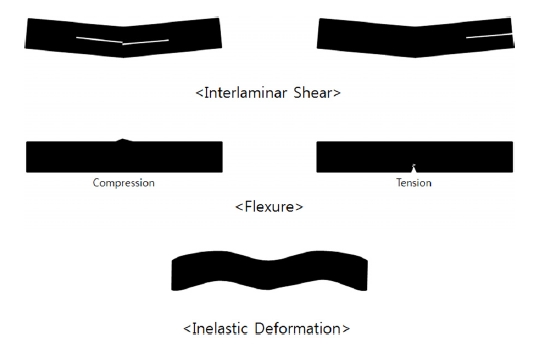

층간 전단강도 시험 후 계면 전단 파단모드는 ASTM D 2344를 참고하였으며, 규격에서 묘사하는 파단의 모드는 Fig. 11에 표현하였다. 분석 진행시 먼저 외관분석 진행 후 디지털 현미경을 이용하여 정밀하게 관찰하였다.

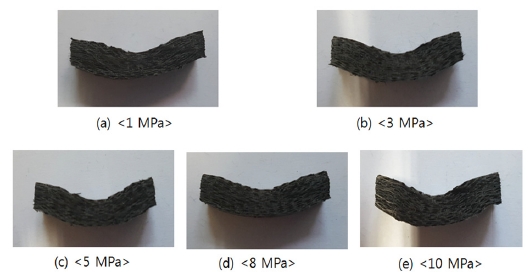

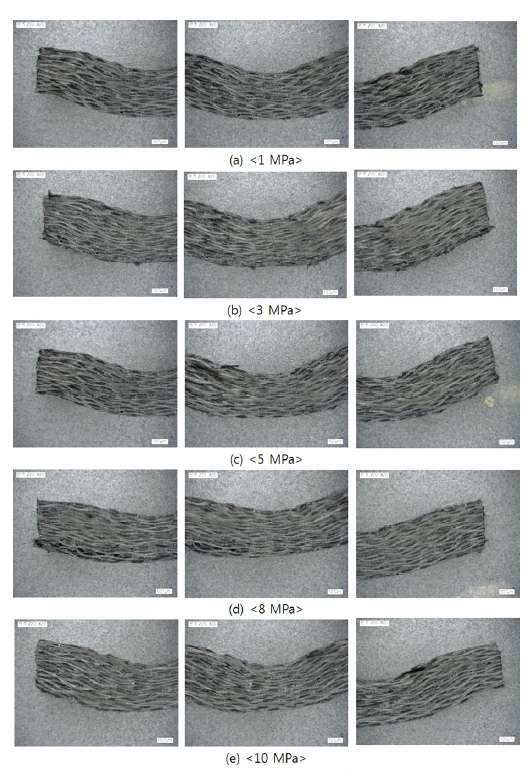

제조 압력에 따라 굽힘 시험을 진행한 시편을 단면을 분석한 결과, Fig. 12에 나타난 바와 같이 시편에서 층간전단은 이루어지지 않고 비탄성 변형(Inelastic Deformation)이 일어나는 것이 관찰하였다. 이는 에폭시와 같은 열경화성 수지가 아닌 신율이 우수한 열가소성 수지 계열의 폴리프로필렌 수지로 제작하여 소재 자체의 연성이 있어 본 시험 조건하에서는 파단이 발생하지 않는 것으로 판단하였다.

층간 전단 시험에 대해서 ASTM D 2344의 방법에 따라 층간 전단 강도를 정량화하는 방법으로는 (1) 30 % 하중감소 시점시의 강도 (2) 두 조각으로 시편 파손되는 시점의 강도 (3) 헤드 이동 거리가 시편의 공칭 두께를 초과하는 시점에서의 강도로 평가하는 총 3가지 측정 방법이 있다. 본 실험에서는 계면 간 파단이 이루어지지 않았으므로 헤드 이동 거리가 시편의 공칭 두께를 초과할 때 까지 압축한 데이터로 기준으로 분석을 진행하였다.

Table 2에는 압력변화에 따른 층간전단강도 값을 기록하였다. 가공 압력조건이 3 MPa까지 대략 4.5 MPa 정도의 접착강도가 증가하고 있으며, 압력조건 5 MPa 이상에서는 접착강도 값이 감소하고 있는 것을 볼 수 있다. 이번 연구의 실험 결과는 Mehndiratta의 CF Prepreg를 이용한 Autoclave 실험 결과16)와 유사하게 접착강도 값이 특정압력이 되는 시점까지는 상승 후 감소하는 경향을 보였다.

3.3 Interlaminar Shear Strength 시험 후 파단 시편 분석

시험 완료 이후 시편은 Fig. 12에서 보인 것과 같이 비탄성 시편의 형태로 변형이 이루어지며, 정밀한 층간 파단면 분석을 위하여 디지털 현미경을 이용하여 시편의 중앙 및 좌/우 끝단 부 추가 확인을 진행하였다.

Fig. 13과 같이 디지털 현미경을 통한 층간 파단 분석결과 모든 시편에서 계면 파단은 확인되지 않았다. 육안검사 및 디지털 현미경을 이용하여 계면부 파단의 관찰 시 열경화성 수지와 달리 열가소성 수지의 경우 파단부위를 분석하는 것이 용이하지 않기 때문에 층간전단 강도 시험의 분석결과를 검증하는 방법으로는 적합하지 않은 것으로 보인다.

3.4 제조압력에 따른 Single Lap-Shear Test

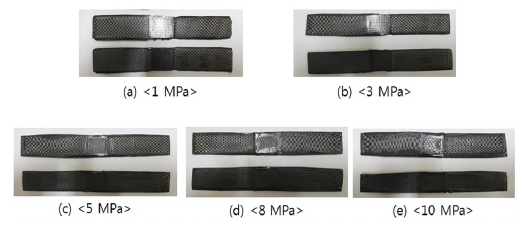

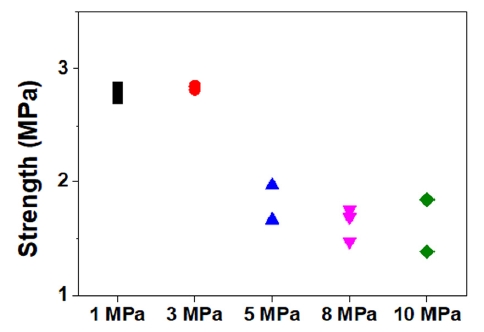

Fig. 14는 단일 중첩전단강도 시편의 형상을 나타내고 있으며, Fig. 15는 성형 압력변화에 따라 측정된 단일 중첩전단강도 결과를 나타낸 것이다. 실험 결과 가공 압력조건 3 MPa 조건에서 전단강도 값은 약 2.7 MPa 정도를 나타내고, 가공 압력조건 5 MPa 이상에서부터 접착강도 값이 크게 감소하는 것을 볼 수 있으며, 정확한 결과 데이터는 Table 3에서 확인할 수 있다. 이 결과는 Machado의 CF/PA6 UD Tape 소재 적용 실험 결과10)와 동일 압력조건은 아니지만 일정 압력 조건 이후 유사하게 감소하는 경향을 보이고 있다.

3.5 Single Lap-Shear 시험 후 파단 시편 분석

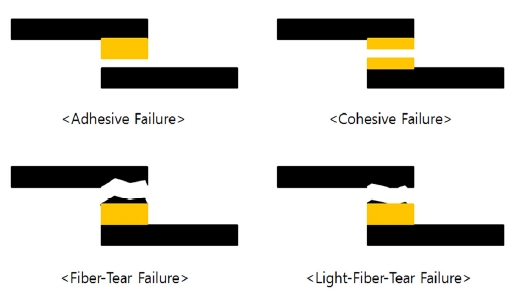

단일 중첩전단강도 시험 후 시편 파단분석을 하기 위해 ASTM D557317) “섬유강화플라스틱(FRP) 조인트의 고장모드 분류를 위한 표준 사례”를 참조하여 파단 형상을 분석하였다.

파단 모드의 경우 Fig. 16과 같으며 시편의 외관 파단형상 분석 후 디지털 현미경을 이용하여 접착면을 분석하였다.

Fig. 17은 실험 후 파단면을 관찰한 사진을 나타내고 있다. 파단면 전반에 걸쳐 하얀 필름막이 묻어있는 것으로 보아 파괴 모드 중 “응집파괴 형태(Cohesive failure)”로 파단이 일어나는 것으로 판단하였다. 정확한 분석하기 위해 디지털 현미경을 이용하여 추가로 분석을 진행하였다.

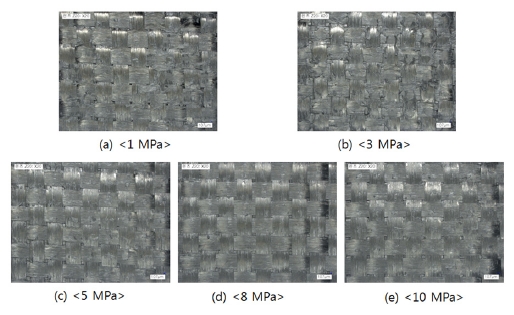

각 성형 압력별 파단 계면의 형상을 분석한 결과 1 MPa와 3 MPa 조건에서 실 접착 영역이 접착면 전체에서 형성되어 있는 것이 관찰되나 5 MPa에서는 실 접착 영역이 감소하며 8 MPa부터는 접착면적이 매우 작아졌음을 확인하였다. 이는 압력이 지나치게 높아질 경우 수지가 섬유 내로 함침되는 것이 아니라 옆으로 이탈함으로 인하여 결국 계면 접착력에 영향을 미쳤을 것으로 파악된다.

4. 결 론

본 연구에서는 탄소섬유와 폴리프로필렌 수지 필름을 핫프레스 가공방법을 통해 압력조건에 따른 층간전단강도시험과 단일 중첩전단강도시험을 수행하여 강도를 비교 분석하였다.

본 연구의 결과로부터 얻은 결론은 다음과 같다.

- 1) 성형 압력에 따른 층간전단강도를 분석한 결과 성형압력 3 MPa 조건까지 강도가 증가하나 5 MPa부터 강도가 감소한다.

- 2) 성형 압력에 따른 단일 중첩전단강도시험 결과 층간전단강도와 유사하게 제조압력 5 MPa에서 감소하는 경향을 보였다. 상기 1)과 2)의 원인은 시편 제조 시 압력이 일정 이상 상승할 경우 용융된 폴리프로필렌의 점도와 유동성의 영향으로 인해 수지가 섬유 밖으로 빠져나가게 되며 이 경우 실질적인 단위면적당 수지의 함량은 감소하게 되어 층간 전단강도 및 단일 겹침 전단강도가 감소하는 것으로 판단된다. 본 논문의 시험 결과 적층 공정을 통하여 복합소재 부품을 제조할 경우 부품의 높은 성형 후 안전성을 유지하기 위해서는 일정 수준의 성형압을 유지하는 것이 필요하며 본 연구에서는 약 3 MPa 수준을 제안한다.

본 연구를 통하여 신율이 높은 열가소성 수지 기반의 복합소재의 계면 전단강도 특성 평가 시 복합소재 층간계면의 응력의 단순성 및 파단면의 분석 용이성 등의 이유로 기존 층간전단강도시험 방법 보다는 단일 중첩전단시험 방법이 적합한 것으로 판단된다.

Acknowledgments

본 논문(연구)은 산업자원부 산업핵심기술개발사업(과제번호 : 10052896)의 지원으로 수행된 결과임.

References

-

J. B. Moon, J. Kim, H. K. Jang, and J. Park, “A Study on Calculation of Composites Lamina Material Properties through Reverse Engineering of Light Weight Composite Car-Body”, Transactions of KSAE, 25(1), p1-10, (2017).

[https://doi.org/10.7467/ksae.2017.25.1.001]

- K. U. Seok, and H. J. Yoon, “Study on the Strategy of CO2 Reduction Technology in Vehicle according to CO2 Emissions Regulation in EU-Fucusing on Auxiliary Energy Improvement”, Transactions of KSAE, 23(2), p230-238, (2015).

- T. W. Park, J. O. Lee, J. M. Park, C. H. Ann, and S. H. Lee, “Effects of Surface Treatment of Fiber and Crosslinking of Matrix Polymer on Physical Properties of Carbon Fiber Reinforced Thermoplastic Composites : 1. Synthesis of High Density Polyethylene - Polyacrylamide Graft Polymers”, Polymer Korea, 18(4), p559-567, (1994).

- Y. J. Kim, “Mechanical Properties Anisotropy of Plain Weave Glass Fabric Reinforced Epoxy Resin Laminates”, Transactions of KSAE, 17(3), p15-21, (2009).

-

J. Li, Y. Yan, T. Zhang, and Z. Liang, “Experimental Study of Adhesively Bonded CFRP Joints Subjected to Tensile Loads”, International Journal of Adhesion & Adhesives, 57, p95-104, (2015).

[https://doi.org/10.1016/j.ijadhadh.2014.11.001]

-

M. Park, S. Cho, and S. Chang, “A Study on the Variation of In-plane and Out-of-plane Properties of T800 Carbon/Epoxy Composites according to the Forming Pressure”, Composites Research, 23(6), p61-66, (2010).

[https://doi.org/10.7234/kscm.2010.23.6.061]

-

M. Akay, G. R. Spratt, and B. Meenan, “The Effects of Long-term Exposure to High Temperatures on the ILSS and Impact Performance of Carbon Fibre Reinforced Bismaleimide”, Composites Science and Technology, 63(7), p1053-1059, (2003).

[https://doi.org/10.1016/s0266-3538(03)00018-6]

-

K. B. Katnam, A. J. Comer, W. F. Stanley, M. Buggy, A. R. Ellingboe, and T. M. Young, “Characterising Pre-preg and Non-crimp-fabric Composite Single Lap Bonded Joints”, International Journal of Adhesion & Adhesives, 31(7), p679-686, (2011).

[https://doi.org/10.1016/j.ijadhadh.2011.06.013]

-

B. E. Lee, D. S. Kang, E. T. Park, J. Kim, B. S. Kang, and W. J. Song, “Numerical and Experimental Investigation on Impact Performance of Fiber Metal Laminates Based on Thermoplastic Composites”, Transactions of KSAE, 24(5), p566-574, (2016).

[https://doi.org/10.7467/ksae.2016.24.5.566]

-

M. Machado, M. Fischlschweiger, and Z. Major, “Strength of Single-lap-joint Assemblies of Continuous Unidirectional Carbon Fibre-reinforced Thermoplastic Matrix Tapes Under Tensile Loading”, Journal of Composite Materials, 49(16), p1977-1987, (2014).

[https://doi.org/10.1177/0021998314541308]

- K. N. Shivakumar, and W. Elber, Delamination Growth Analysis in a Quasi-Isotropic Laminate under Loads Simulating Low-Velocity Impact, NASA TM-85819, (1984).

- K. S. Kim, J. S. Yoo, J. M. An, and Y. S. Jang, “Failure Mode and Strength of Unidirectional Composite Single Lap Bonded Joints I. Experiments”, Composites Research, 17(6), p14-21, (2004).

- ASTM Standard D2344-16, Standard Test Method for Lap Shear Adhesion for Fiber Reinforced Plastic(FRP) Bonding, ASTM International, (2016).

- ASTM Standard D5868-01, Standard Test Method for Short-beam Strength of Polymer Matrix Composite Materials and Their Laminates, ASTM International, Re-approved (2014).

-

Y. Liu, J. Yang, H. Xiao, C. Qua, Q. Feng, S. Fu, and Y. Shindo, “Role of Matrix Modification on Interlaminar Shear Strength of Glass Fibre/Epoxy Composites”, Composites: Part B, 43(1), p95-98, (2012).

[https://doi.org/10.1016/j.compositesb.2011.04.037]

-

A. Mehndiratta, N. K. Singh, S. Bandyopadhyaya, and V. Kumar, “Analyzing Variation in ILSS of Fiber Reinforced Polymer Laminates with Respect to Pressure Variation in Autoclave”, MOJ Polymer Science, 1(3), p127-129, (2017).

[https://doi.org/10.15406/mojps.2017.01.00018]

- ASTM Standard D5573-99, Standard Oractice for Classifying Failure Modes in Fiber-reinforced-plastic(FRP) Joints, ASTM International, Re-approved (2012).