클러치바디기어의 치형변화에 따른 싱크로나이저 결합특성 해석

Copyright Ⓒ 2019 KSAE / 163-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper deals with the engagement analysis of the synchronizer and clutch body gear varying the gear tooth shape. The clutch body gear consists of a conical surface clutch part and a gear part. The conical surface clutch part engages with the synchronizer rings by creating a cone friction torque on its conical surface. In addition, the gear part meshes with the sleeve by aligning the gear teeth with the sleeve inner splines at the end of the shifting process. First, the clutch body gear and main components of the synchronizer are designed into 3D CAD models by disassembling and reverse engineering a conventional dual clutch transmission. The friction parameters for engaging dynamic simulation are obtained from the test bench. Then, varying the tooth shape of clutch body gear and multi-body dynamic analysis are performed by using ADAMS in order to investigate the engagement characteristics during the shifting processes. The overall shifting performance and characteristics are discussed based on the simulation results. It is therefore concluded that the shape of the clutch body gear tooth can affect the shifting shock rather than the shifting force on the synchronizer sleeve.

Keywords:

Clutch body gear, Synchronizer, Dual clutch transmission, Multi-body dynamic analysis, Shifting performance키워드:

클러치바디기어, 싱크로나이저, 듀얼클러치변속기, 다물체 동역학 해석, 변속성능1. 서 론

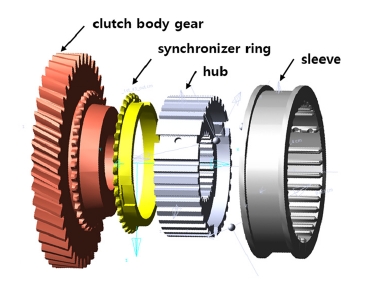

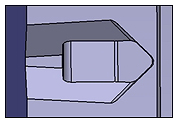

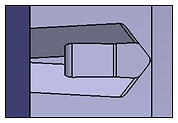

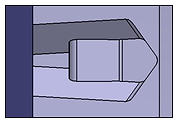

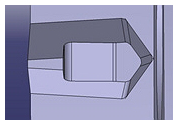

근간의 자동차용 수동변속기와 DCT에는 상시물림 동기 치합(Constant mesh synchronization) 방식이 이용되고 있으며 주축 위를 항상 공전하고 있는 변속기어와 주축 및 스플라인에 의해 결합된 허브기어 사이에 원추형의 마찰면을 가진 싱크로나이저 링과 슬리브로 구성되어 있다. 클러치바디기어는 변속기어와 일체로서 변속과정에서 슬리브와 싱크로나이저 링과 각각 결합하여 변속기 출력축의 속도 동기화(synchronization)를 이루는 부품이다(Fig. 1).

클러치바디기어는 싱크로나이저 링과 결합하는 콘클러치(Conical surface clutch) 부와 슬리브 내면의 스플라인(Spline)부분과 결합하는 치(Tooth) 부분으로 구분된다. 콘클러치는 원뿔모양의 면을 가지고 있으며 싱크로나이저 링과 마찰을 통해 변속시 속도동기화가 이루어진다. 이에 반해 클러치바디기어의 치는 변속과정의 후반부에 슬리브의 스플라인과 기구적으로 맞물리는 부분으로 치형에 따라 슬리브와의 결합특성이 달라진다.

싱크로나이저는 수동변속기의 변속품질과 관계있기 때문에 싱크로나이저 결합 특성을 분석하기 위한 연구가 그동안 많이 진행되어 왔다.1-5) 하지만 대부분의 연구내용은 변속과정 동안 싱크로나이저 각 부품 중 슬리브와 싱크로나이저 링, 콘클러치에서 작용하는 마찰 메커니즘의 분석이며 클러치바디기어의 치형에 따른 싱크로나이저 결합특성을 분석한 연구는 미비한 실정이다.

본 연구에서는 클러치바디기어 치형의 주요 설계파라미터를 변화하며 싱크로나이저와의 결합특성을 분석하였다. 이를 위해서 먼저 클러치바디기어의 치형을 분석하고 설계파라미터를 선정하였다. 이후 클러치바디기어와 싱크로나이저의 결합과정을 분석할 수 있도록 다물체동역학 해석 소프트웨어를 이용해서 변속 시뮬레이션 모델을 개발하였다. 싱크로나이저 결합 시험기를 제작하여 해석에 필요한 마찰 및 접촉 파라미터를 추출하였으며 다양한 클러치바디기어의 치형을 대상으로 변속 시뮬레이션을 수행하여 슬리브에 작용하는 변속력과 변속과정 동안 슬리브의 속도변화를 비교・분석하였다.

2. 클러치바디기어와 싱크로나이저

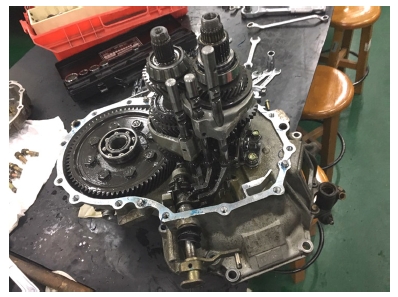

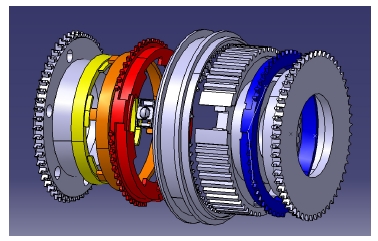

클러치바디기어와 싱크로나이저의 다물체 동역학 모델링을 위해 승용차에 장착되어 있는 7속 DCT를 분해하여 2단기어와 4단기어에 연결된 각각의 클러치바디기어와 슬리브를 포함한 싱크로나이저 링과 허브, 스트럿을 역설계하고 이를 3차원 CAD 모델링하였다(Fig. 2).

2.1 클러치바디기어

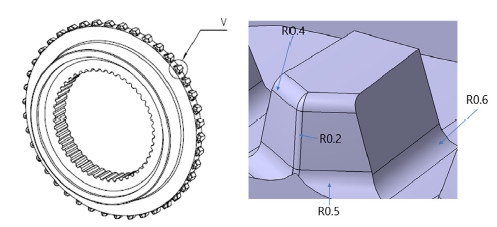

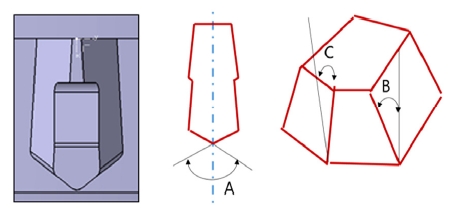

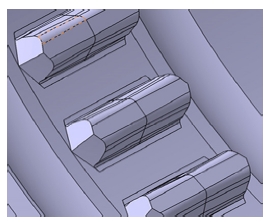

클러치바디기어는 싱크로나이저 링과 결합하는 콘클러치와 치(Tooth)부분으로 구성되어 있으며 다음과 같이 치형설계가 역테이퍼 구간으로 관리되고 있다(Fig. 3). 이중 변속중에 슬리브의 내면 스플라인과 접촉하는 끝단 콘(Corn)부위의 곡률은 변속기 모델에 따라 제조사마다 엄격하게 관리되고 있다.

본 연구에서는 치형의 축방향 길이와 슬리브의 스플라인과 접촉하지 않는 부분을 제외한 다음 3가지 부분의 챔퍼(Chamfer)각도(A, B, C)를 설계 파라미터로 선정하고(Fig. 4) 기준 치형값에 대해 임의로 변경하여 결합해석을 수행하였다(Table 1). 또한 클러치바디기어 치에 직접 접촉하여 결합하는 슬리브 스플라인을 다음과 같이 설계하였다(Fig. 5).

2.2 싱크로나이저

차량의 고성능화로 인해 변속기어열에 전달되는 토크 용량이 증가하면서 단일 싱크로나이저 대신 다중 싱크로나이저를 사용하는 경우가 최근 증가하고 있다. 싱크로나이저는 싱크로나이저 링의 갯수를 1개에서 3개까지 사용한 단일(Single-cone)과 2중(Dual-cone), 3중(Triple-cone) 싱크로나이저로 분류할 수 있으며 기본적인 구조는 서로 유사하다.

싱크로나이저 링의 개수가 증가하면 변속 시 속도 동기화에 사용되는 마찰면이 증가하게 되어 개개의 링이 부담해야하는 변속토크(마찰토크)가 감소하고 이로 인해 내구도와 변속품질이 향상되는 효과가 있다. 하지만 링의 개수가 증가하게 되어 변속기의 구조가 복잡해지고 가격이 증가할 수 있다.

특히 DCT에는 변속단에 따라 단일과 3중 싱크로나이저가 사용되고 있으며 대체로 저단기어에서 3중 싱크로나이저를 사용하고 고단에서는 단일 싱크로나이저를 사용하고 있다. 본 연구대상 DCT는 1, 2, 3단 기어에 3중 싱크로나이저를 사용하고 4, 5, 6, 7단 기어에 단일 싱크로나이저를 사용하고 있으며 본 연구에서는 이 중 2단과 4단기어에 연결된 싱크로나이저를 CAD 모델링하였다(Fig. 6).

3. 다물체 동역학 해석 모델

MSC사의 ADAMS를 사용하여 2장에서 완성한 3차원 CAD모델을 바탕으로 클러치바디기어와 싱크로나이저의 다물체 동역학 해석 모델을 완성하였다. 완성된 동역학 모델은 총 20개의 파트로 구성되었으며, 동력전달과 변속 수행을 위해 각 구성품은 2개의 Cylindrical Joint와 4개의 Revolute Joints, 6개의 Translational Joints, 5개의 Fixed Joints로 연결되어 있고 총 자유도는 30이다.

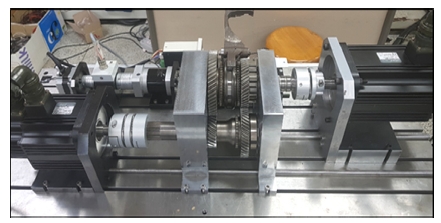

변속 시 발생하는 싱크로나이저와 클러치바디기어의 마찰과 접촉계수 등은 역설계한 대상 DCT 변속기어열이 탑재된 간이시험기를 통해 추출하였다(Fig. 7). 간이시험기에 사용한 모터 사양은 다음과 같다(Table 2). 간이 시험기의 각 모터와 모터 드라이버에 연결되는 신호 입출력과 슬리브 이송제어는 DAQ 소프트웨어인 LabView를 이용하였다.

변속 시 차량 운전상태에 따라 다양한 부하조건이 존재하나 본 연구는 변속 시 싱크로나이저 전체 동기화과정 중 클러치바디기어의 치형변화에 따른 슬리브와 클러치바디기어 치의 메싱(Meshing)과정동안 싱크로나이저 결합특성을 파악하기 위한 것이므로 무부하 조건의 싱크로나이저 결합시험을 수행하였다. 그 결과 접촉계수는 강성(Stiffness)은 5.2 N/m, 감쇠(Damping)는 9.5 Ns/m로 계산되었으며 이를 해석에 사용하였다.

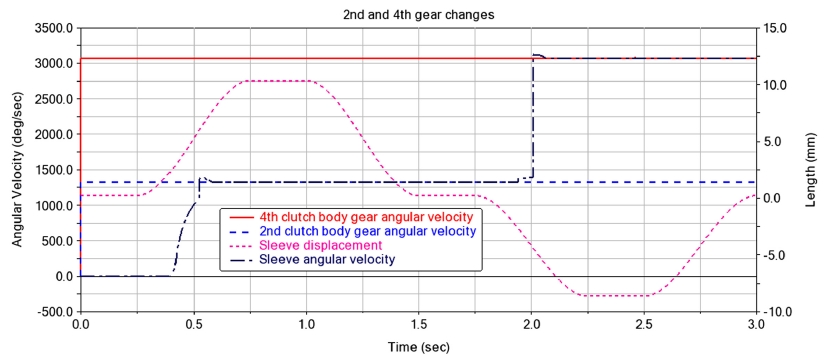

해석조건은 구동축 속도를 500 rpm으로 고정하고 변속을 위해 슬리브를 이동하였다. 시뮬레이션 시작과 동시에 슬리브는 0.25초 동안 중립상태에 머물고 있다가 이후 1초 동안 2단 기어로 10.12 mm 움직여서 변속을 시작한다. 이후 0.25초 동안 단기어와의 결합을 유지하고 있다가 다시 1초 동안 중립상태로 이동하고 이후 0.25초 동안 중립상태에 머물고 있다가 이후 1초 동안 4단 기어로 8.85 mm 움직여서 변속한다. 이러한 변속 시간은 총 3초로 구성하였으며 클러치바디기어의 기준치형을 조건으로 먼저 전체 변속과정을 시뮬레이션하였다. 변속과정동안 슬리브의 이동과 회전속도, 2단과 4단의 클러치바디기어의 회전속도를 표시하면 다음 그림과 같다(Fig. 8).

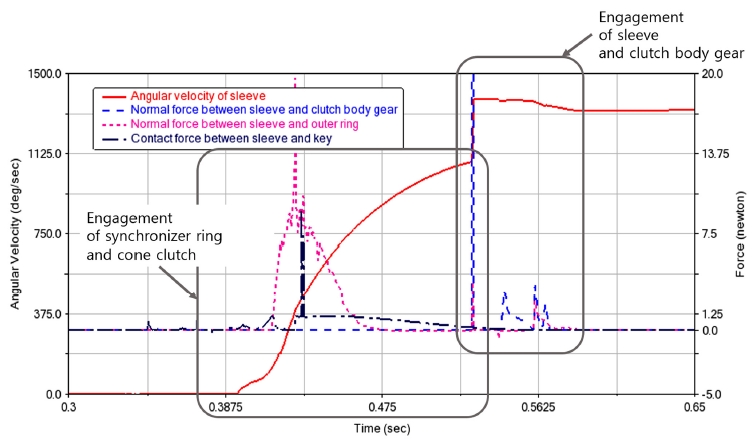

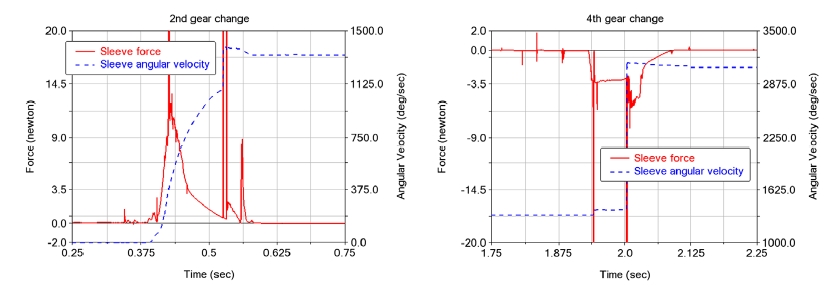

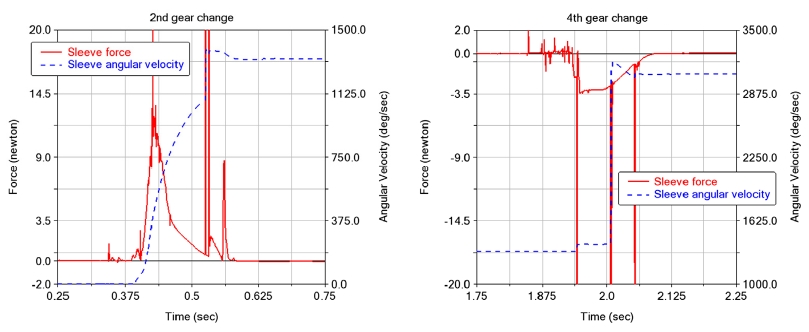

3중 싱크로나이저가 연결된 2단 변속과정을 살펴보면 0.3초의 전체 변속과정 중 먼저 약 0.14초 동안 싱크로나이저 링과 클러치바디기어 콘클러치의 마찰로 속도동기화가 발생하고 있으며 이후 약 0.09초 동안 슬리브와 클러치바디기어의 결합(Meshing)이 이루어진다. 클러치바디기어치의 메쉬로 인해 결합과정동안 슬리브에 작용하는 힘이 주기적으로 나타남을 확인할 수 있다(Fig. 9).

4. 시뮬레이션 결과 분석

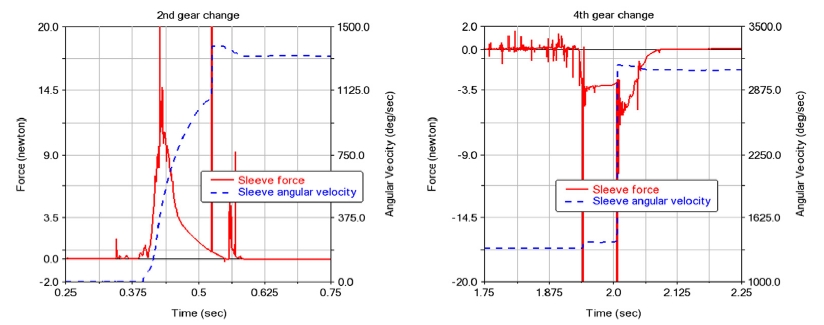

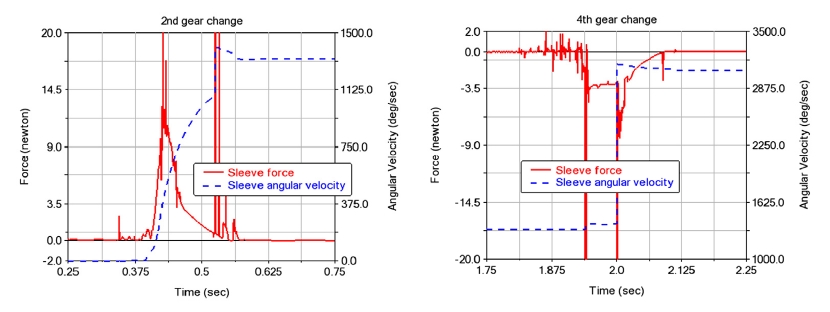

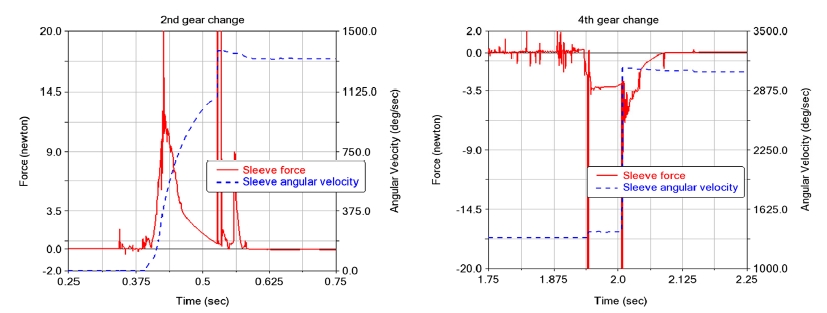

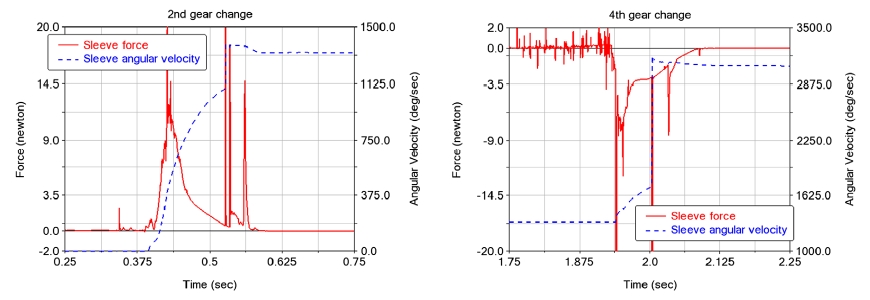

클러치바디기어의 기준 치형과 2.1절의 Table 1과 같이 변형시킨 5종의 치형에 대해 3장에서 설명한 2단과 4단 변속을 수행하였다. 시뮬레이션 결과 3중 구조와 단일구조의 싱크로나이저에 따라 클러치 바디기어와 슬리브의 속도 동기화 특성이 다르게 나타나고 있다. 모든 경우에서 3중 싱크로나이저의 전체 동기화시간이 약 0.21초로 단일 싱크로나이저의 0.16초에 비해 30 %정도 길게 나타나며 클러치바디기어와 슬리브의 결합(Meshing)은 두 경우 모두 비슷하게 약 0.09초로 나타났다. 따라서 3중 싱크로나이저의 경우 싱크로나이저 링과 콘클러치의 충분한 동기화과정으로 출력축의 가속도변화인 변속충격(Jerk)이 감소함을 예상할 수 있다(Fig. 10 ~ Fig. 15).

클러치바디기어와 슬리브의 결합 시 슬리브에 작용하는 변속력은 2단 변속에서 유의미한 값을 계산할 수 없어 생략하고 4단 변속의 평균 변속력으로 표시하였다(Table 3). 또한 싱크로나이저 링과 콘클러치의 속도동기화 과정 이후 클러치바디기어와 슬리브의 결합 시 상대속도차이를 정리하였다.

해석결과에서 3중 싱크로나이저의 경우 변속력은 싱크로나이저 링과 콘클러치의 마찰로 인한 속도동기화 과정동안 완만하게 변화하고 있으며 슬리브와 클러치바디기어의 결합 시에는 짧은 순간 작용하고 있다. 이에 반해 단일 싱크로나이저의 경우는 속도동기화 과정동안 일정한 크기로 작용하다가 슬리브와 클러치바디기어의 메싱(Meshing)과정 동안 변속력이 변화하고 있다. 이는 클러치바디기어와 슬리브의 비교적 큰 상대속도 차이를 메싱과정을 통해 동기화하기 때문으로 판단된다.

따라서 슬리브에 작용하는 변속력은 슬리브와 클러치바디기어가 매우 짧은 순간에 결합하기 때문에 클러치바디기어의 치형은 영향이 적고 전체 변속력은 싱크로나이저 링과 클러치바디기어 콘 부분이 결합하면서 발생하는 콘 토크에 의해 대부분 결정됨을 확인할 수 있다.

클러치바디기어의 기본 치형과 역테이퍼 구간 설계파라미터를 변경하여 해석한 결과 5번 경우에 2단과 4단 변속 시 슬리브 속도변화 차이가 가장 작으므로 변속충격이 적을 것으로 예상할 수 있다. 따라서 클러치바디기어의 역테이퍼 구간 치형은 변속성능에서 3중 싱크로나이저나 단일 싱크로나이저의 경우 큰 차이가 없으며 역테이퍼 구간 치형 중 슬리브 결합 길이를 짧게 하고(4번 경우), 높이방향의 테이퍼 각도를 증가시키면(5번 경우) 변속충격에 유리할 수 있음을 확인하였다.

5. 결 론

본 연구에서는 클러치바디기어 치형의 주요 설계파라미터를 변화하며 싱크로나이저와의 결합특성을 분석하였다. 이를 위해서 먼저 클러치바디기어의 치형을 분석하고 설계파라미터를 선정하였다. 이후 다물체동역학 해석 소프트웨어를 이용해서 클러치바디기어와 슬리브의 결합과정을 시뮬레이션 하고 슬리브의 속도변화와 변속력을 비교・분석하였다. 이를 정리하면 다음과 같다.

다물체 동역학 모델링을 위해 7속 DCT를 분해하여 2단기어와 4단기어에 연결된 각각의 클러치바디기어와 슬리브를 포함한 싱크로나이저 링과 허브, 스트럿을 역설계하여 3차원 CAD 모델을 완성하였다.

클러치바디기어 치형의 축방향 길이와 슬리브의 스플라인과 접촉하지 않는 부분을 제외한 3가지 부분의 챔퍼각도를 설계 파라미터로 선정하고 기준 치형값에 대해 임의로 변경하여 변속시뮬레이션을 수행하였다.

ADAMS를 사용하여 클러치바디기어와 싱크로나이저의 다물체 동역학 해석 모델을 완성하였으며 완성된 동역학 모델은 총 20개의 파트로 구성되고 총 자유도는 30이다.

시뮬레이션 결과 3중 싱크로나이저가 단일 싱크로나이저에 비해 싱크로나이저 링과 콘클러치의 속도 동기화시간이 길게 나타나며 이후 클러치바디기어와의 메싱 시슬리브 속도변화차이가 적어서 변속충격이 작게 나타남을 확인하였다.

싱크로나이저의 결합과정 동안 전체 변속력은 클러치바디기어의 치형은 영향이 적고 대부분 싱크로나이저 링과 클러치바디기어 콘 부분이 결합하면서 발생하는 콘토크에 의해 결정됨을 확인할 수 있다.

클러치바디기어의 역테이퍼 구간 치형은 변속성능에서 3중 싱크로나이저나 단일 싱크로나이저의 경우 큰 차이가 없으며 역테이퍼 구간 치형 중 슬리브 결합 길이를 짧게 하고, 높이방향의 테이퍼 각도를 증가시키면 변속충격에 유리할 수 있음을 확인하였다.

Acknowledgments

본 연구는 2018년도 대구가톨릭대학교 교내연구비 지원을 받아 수행되었습니다.

References

- C. S. Lee, J. H. Son, and H. B. Cho, “A Study on the Development of Synchromesh System in Manual Transmission”, Transactions of KSAE, 4(4), p107-117, (1996).

- H. Hoshino, “Simulation on Synchronization Mechanism of Transmission Gearbox”, International ADAMS User Conference, (1998).

-

J. Kim, S. Park, H. Song, C. Lim, and H. Kim, “Statistical Simulation of Shift Force for a Manual Transmission”, Journal of Mechanical Science and Technology, 18(3), p471-480, (2004).

[https://doi.org/10.1007/bf02996112]

-

L. Lovas, D. Play, J. Marialigeti, and J. F. Rigal, “Mechanical Behaviour Simulation for Synchromech Mechanism Improvements”, Proceedings of the Institution of Mechnical Engineers, Part D: Journal Automobile Engineering, 220(7), p919-945, (2006).

[https://doi.org/10.1243/09544070d21604]

-

W. Choi, W. Lim, D. Oh, and S. Park, “Analysis on the Clutch Torque of Automated Manual Transmission Vehicle during Dynamometer Test”, Journal of the Korean Society of Manufacturing Technology Engineers, 24(3), p287-293, (2015).

[https://doi.org/10.7735/ksmte.2015.24.3.287]