희박성층연소 조건에서 강화 텀블 유동 적용시 n-butane의 연소 및 배기 특성

Copyright Ⓒ 2019 KSAE / 162-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The main purpose of the current research is to evaluate the effects of enhanced tumble flow on combustion and the emission characteristics in a spray-guided direct injection spark ignition engine fueled with n-butane, which is the main component of liquefied petroleum gas(LPG) in South Korea. In the engine test, the range of stable operation was slightly reduced with the application of the enhanced tumble flow, but the coefficient of variance of indicated mean effective pressure(IMEP) was lowered. IMEP was increased because the enhanced tumble flow can promote the mixture formation process, so that the local rich mixture region will decrease and the combustion speed will become faster. The emission characteristics of nitrogen oxides(NOx) were higher while particulate matter was reduced with the enhanced tumble flow. As a representative result from the direct flame visualization test, both intensity and area of soot incandescence were reduced with the application of enhanced tumble flow, which explained the reduced particulate matter emission.

Keywords:

Lean stratified combustion, n-butane, Tumble flow, Flame visualization, Nitrogen oxides, Particulate matter키워드:

희박성층연소, 노말 부탄, 텀블 유동, 화염 가시화, 질소 산화물, 입자상 물질1. 서 론

최근 10년간 자동차 업계에서 적용되는 이산화탄소 배출량 규제는 계속 강해져왔고 앞으로 그 추세는 계속될 것이다. 이러한 규제를 만족시키기 위해서 자동차 업계 및 관련 부품 업체, 연구소 등은 여러 기술을 개발, 자동차에 적용하고 있다. 전기 점화 가솔린 엔진은 압축착화 디젤 엔진 대비 이산화탄소 배출량이 높다고 알려져 있는데 이는 주로 저부하 조건에서의 상대적으로 높은 펌핑 손실에 의한 것이다. 이러한 높은 가솔린 엔진에서의 펌핑 손실을 저감하기 위해서는 디젤 엔진과 마찬 가지로 스로틀 밸브로 흡기량을 제한하지 않는 희박연소를 적용시켜야 한다. 가솔린 엔진에서의 희박 연소는 크게 두 종류로 분류할 수 있다. 바로 기존 엔진과 마찬가지로 흡기행정에 연료를 분사하는 희박균질연소 엔진과 디젤 엔진과 마찬가지로 압축행정 말기에 연료를 분사하여 성층화된 혼합기를 점화시키는 희박성층연소 엔진이다.1) 이중 희박성층연소 엔진의 경우 저부하 조건에서 보다 높은 전체 공연비 조건에서 운전이 가능해 희박균질연소 엔진 대비 펌핑 손실을 더욱 저감 시킬 수 있어 이산화탄소 배출량 저감 효과가 더 크다고 알려져 있다. 하지만 매우 짧은 혼합기 형성 시간이 주어지기 때문에 국부적으로 농후한 혼합기가 형성, 연소됨에 따라 입자상 물질 배출량이 높고 밀도가 높은 혼합기의 연소로 인한 연소실 온도가 상승, 결과적으로 질소산화물이 많이 생성되는 등 의 단점이 존재한다.2) 특히 높은 입자상 물질 배출량은 최근 강해지는 입자상 물질 배출량 규제에 관련하여 희박성층연소엔진의 적용에 큰 장애물로 작용하고 있다. 이러한 입자상 물질을 저감하기 위해서 여러 노력이 있었다. 디젤 엔진과 마찬가지로 고압분사압력 적용도 이러한 노력의 일환이다.3) 최대 100 MPa의 높은 분사압력을 적용 시 희박 성층연소에서도 입자상 물질의 배출량을 대폭 줄일 수 있다. 다른 방법으로는 인프라가 구축된 일부 국가에서 실용성을 확보할 수 있는 대체연료 사용이 있을 수 있다. 대표적으로 미국, 브라질 등에서는 에탄올 혼합연료, 유럽과 대한민국에서는 액화석유가스(Liquefied petroleum gas, LPG)가 해당된다. 에탄올 그리고 LPG는 가솔린 대비 높은 증기압으로 인해 기화성이 높고 그에 따라 짧은 시간에 혼합기를 형성해야하는 희박 성층연소 조건에서 보다 균질한 혼합기를 형성할 수 있어 유리하다. 또한 각각 함산소 연료, 낮은 분 자내 탄소수를 가지는 연료이기 때문에 동일한 성층도를 가지는 혼합기에서 입자상 물질 생성량이 낮다.4,5) 연료종류와 별도로 연료와 주변 공기간 혼합 특성을 개선하는 방법도 있다. 주로 흡기다기관에 Flap 등을 설치하여 연소실내에 유입되는 흡기에 방향성을 부여하는 방법으로 텀블과 스월 유동 등이 적용된다.6) 이중 텀블 유동은 압축행정에 서 피스톤의 상승 운동으로 인해 작은 와류로 쪼개져서 결과적으로 원래 유동의 방향성을 잃게 된다.7) 하지만 작은 와류 형성으로 인해 난류 강도가 증가하게 되고 그 결과 혼합기 형성 과정을 촉진시킬 수 있다.8) 그 결과 동일한 혼합기 형성 시간에 보다 균질한 혼합기 형성이 가능해진다. 또한 증가된 난류강도는 연소속도를 향상시켜9) 동일 연료 분사량 조건에서 출력 증가에 도움이 된다.

본 연구에서는 희박성층연소 엔진의 가장 큰 단점 중 하나인 입자상 물질 저감을 위해 이론 공연비 근처에서 운전되는 균질연소 전기점화 엔진에서 입자상 물질 저감 효과가 우수한 LPG의10) 주요성분인 n-butane을 분무 유도식 희박 성층연소 엔진에 적용하였다. 이 후 추가적인 입자상 물질 배출량 저감을 위해 강화 텀블 유동을 적용하였고 저감 효과를 확인하였다. 마지막으로 텀블 유동이 휘염 발생에 미치는 영향을 살펴보기 위해 직접 화염 가시화 실험을 수행하였다.

2. 실험 장치 및 조건

2.1 성능 엔진 실험 장치 및 조건

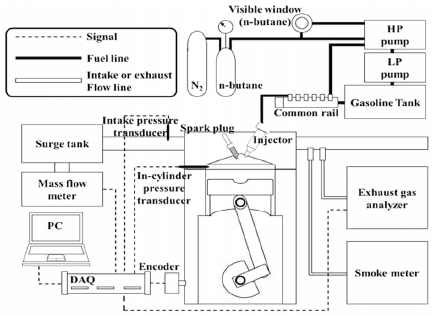

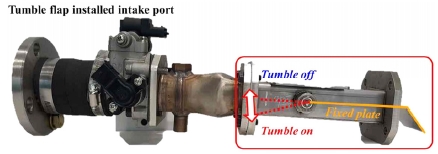

Fig. 1은 실험에 사용한 단기통 엔진 실험의 개략도를 나타낸다. 엔진 사양은 Table 1에 표기하였다. 사용된 엔진은 분무유도식 직접분사 전기 점화엔진이며, 분사기는 Siemens VDO사의 피에조로 구동되는 외향개방형 분사기이다. 연소실 및 흡기포트 압력을 측정하기 위해 Kistler 사의 압력센서 두 개(6052c, 4045A5)를 사용하였다. 일산화 탄소, 질소 산화물 등 유해배기배출물은 Horiba 사의 배기분석기(MEXA-1500d)를 사용하였으며 입자상물질은 AVL사의 스모크미터(415SG002)를 사용하였다. 모든 데이터는 DasyLab 기반의 자체 제작 연소해석기를 통해 200 kHz의 취득 주파수로 취득하였으며 1,800 ppr (Pulses per revolution) 로터리 엔코더를 통해 엔진 크랭크각으로 모든 데이터를 동기화시켰다. 또한 강화 텀블 유동을 적용하기 위해 Fig. 2와 같이 흡기포트 내 Flap과 밸브 스템 전단까지 설치된 Plate를 이용하여 유동의 방향성(텀블)을 부여하였다. Table 2는 성능 실험 조건을 나타낸다. 엔진 속도와 엔진 부하는 희박성층연소의 이산화탄소 배출량 저감 효과가 가장 큰 저속・저부하 조건으로 선정하였으며 분사시기는 압축행정 말기에 해당하는 44 ~ 32 CAD bTDC 범위, 점화시기는 분사시기 이후 4 ~ 32 CAD 범위로 선정하여 1 ~ 2 CAD 단위로 스윙하였다.

2.2 직접 화염가시화 실험 장치 및 조건

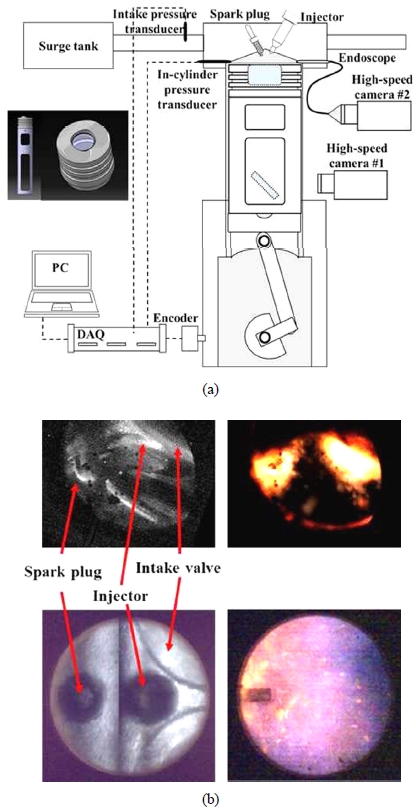

직접화염가시화 실험은 기존 성능 엔진에서 석영창이 삽입된 확장 피스톤과 연소실 측면에 설치한 내시경을 통해 각각 측・하방 직접화염 가시화 이미지를 취득하였으며 실험 개략도와 화염가시화 샘플 이미지는 Fig. 3에 도시하였다. 모든 화염 가시화 이미지는 25 연속 사이클 동안 취득한 화염 이미지의 평균값을 사용하였다. 실험 조건은 Table 3에 표기하였다. 분사시기 및 점화 시기의 경우 연소 안정성이 확보된 대표 조건에서 실험을 수행하였다.

3. 실험 결과 및 토의

3.1 성능 엔진 실험 결과

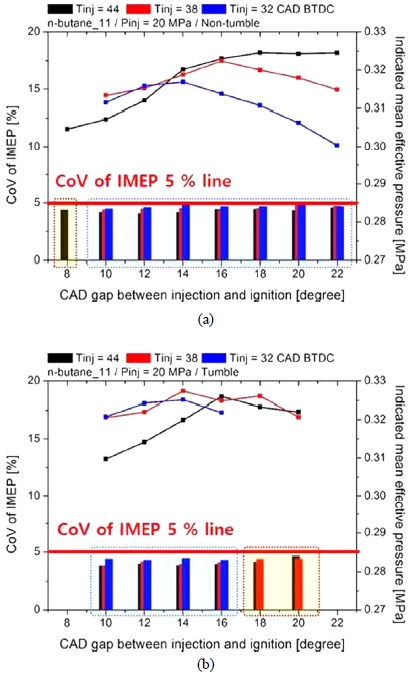

Fig. 4는 텀블 적용 유・무에 따른 도시평균유효압력(Indicated mean effective pressure, IMEP)과 연소 안정성을 대변하는 IMEP의 변동 계수를 나타낸다. 먼저 텀블 적용에 따른 IMEP의 변동계수가 5 %이내인 안정연소가 구현된 혼합기 형성 시간 범위 변화(분사시기와 점화시기간 간격)를 살펴보았다. 텀블 적용시 안정연소가 구현된 최단 혼합기 형성시간 차이는 거의 없었지만 최장 혼합기 형성시간은 소폭 짧아졌다. 이는 텀블 적용에 의해 연료와 주변 공기와의 혼합이 촉진되었기 때문이라 판단된다. 이로 인해 긴 혼합기 형성 시간이 주어진 경우 과도 혼합이 발생하여 실화 및 부분 연소가 일어나 결과적으로 연소 안정성이 저하된다. 희박 성층연소에서 점화 및 연소 과정을 살펴보면 먼저 점화 플러그 근처에 가연한계내 혼합기가 위치하여 화염핵이 성공적으로 형성되어야하며 이후 화염핵이 성장하여 화염면으로 발전 최종적으로 가연한계내 혼합기 위치로 화염면이 향해야 한다.11) 하지만 과도 혼합이 발생할 경우 국부 공연비가 상대적으로 희박해지고 그 결과 화염 전파 속도가 느려지게 된다. 결국 가연 한계내 혼합기 영역까지 화염면이 도달하는데 더욱 시간이 걸려 소화되거나 최소한 점화 위치가 아닌 혼합기의 혼합 시간이 더욱 길어져 혼합기가 더 희박해져 연소 안정성이 저하될 것이다. 반면 성능을 나타내는 IMEP는 최 진각 분사시기인 44 CAD bTDC 조건을 제외하고는 텀블 적용시 더 높았다. 이는 텀블 적용시 촉진된 혼합에 의해 낮아졌을 국부 공연 비구배로 인한 연소 효율 향상 및 빨라진 연소 속도로 인한 짧아진 연소기간에 의한 것이다. 하지만 안정 연소가 구현된 전 조건에서 연소 효율은 98.5 % 이상이고 텀블 적용 유무와 상관없이 동일한 분사 및 점화 시기 조건에서 비슷한 연소 효율을 보였다.

IMEP and its coefficient of variation for n-butane under all stable conditions with (a) non-tumble and (b) tumble

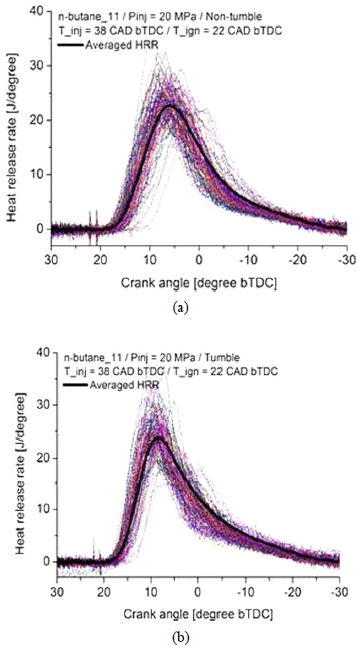

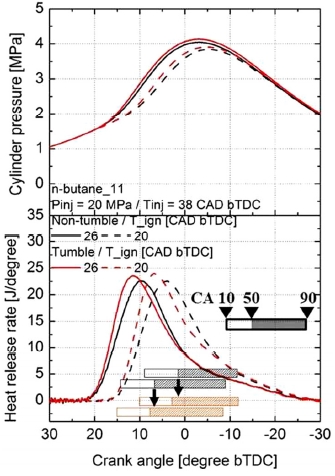

Fig. 5는 텀블 유동 적용 여부만 다르고 동일한 분사시기, 점화시기에서 취득한 연소실 내부 압력과 연소실 압력을 통해 계산한 열방출률을 나타낸다. 텀블 적용 시 점화시기부터 총 열방출률의 10 %가 방출되는 시기의 크랭크 각을 나타내는 CA 10까지의 점화 지연 시간이 짧아진 것을 알 수 있는데 이는 안정 연소가 확보된 조건에서의 낮은 IMEP의 변동계수에 영향을 준다. IMEP의 변동 계수는 연소의 결과로써 개별 사이클의 열방출률 값이 일정할수록 낮아지게 된다. Fig. 6은 100개의 개별 사이클 열방출률을 모두 도시한 그래프로 텀블을 적용한 Fig. 6(b)의 열방출률 편차가 텀블 미적용 조건 대비 더 낮은 것을 알 수 있다. 실제 점화 지연 기간 부근에 해당하는 연소 초반 열방출률 편차가 더 낮은 것을 알 수 있다. 이러한 점화 지연 기간은 점화로 인한 형성된 화염핵의 성장 속도와 관련되어 있어 연소 안정성에 영향을 주며 긴 점화 지연 기간은 느린 화염핵 성장을 의미하며 이는 희박성층연소 조건에서 가연한계내 혼합기 위치까지의 성장을 결정하게 된다. 즉 텀블 유동 적용시 짧은 점화 지연 기간과 낮은 편차는 연소가 보다 균일하고 안정적으로 일어나게 했으며 이는 열방출률과 최종적으로 IMEP의 낮은 편차로 이어 지게 된다. Table 4는 대표 조건에서의 CA 10의 표준 편차를 나타낸다. 앞서 설명한대로 전 조건에서 텀블 적용시 CA 10의 표준 편차가 낮은 것을 알 수 있다. 다시 그 결과 연소상은 텀블 유동 적용으로 인해 소폭 진각 되었다. 텀블 적용에 따라 IMEP가 최 진각 분사시기 조건을 제외하고 일반적으로 상승한 것을 확인했다. IMEP는 총 열방출률의 50 %가 방출되는 지점의 크랭크각인 CA 50이 TDC (top dead center) 근처에서 일반적으로 최대값을 보인다. 텀블 적용으로 인해 연소상을 나타내는 CA 50이 진각되어 TDC와 더 멀어지게 되는데 이는 IMEP측면에서 불리하게 된다. 하지만 텀블 적용에 따라 빨라진 주 연소 기간의 연소 속도로 인해 최대 열방출률이 높아지고 결국 이는 IMEP상승에 기여한다. 결과적으로 텀블 적용시 IMEP가 더 높았기 때문에 빠른 연소속도로 인한 높은 최대 열방출률값의 IMEP측면의 긍정적 효과가 진각된 연소 상의 부정적 효과보다 더 크다고 결론을 내릴 수 있다. 반면 최 진각시기에 텀블 적용시 낮은 IMEP의 경우 연소상의 과다 진각으로 인해 CA 50가 IMEP에 미치는 영향이 더 컸기 때문이다.

In-cylinder pressure(upper) and heat release rate(lower) without tumble(black) and with tumble flow(red)

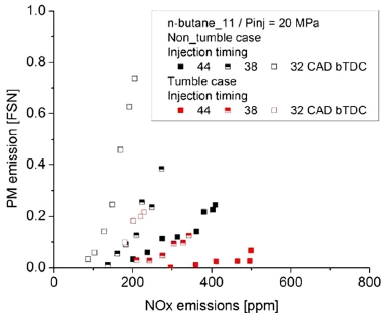

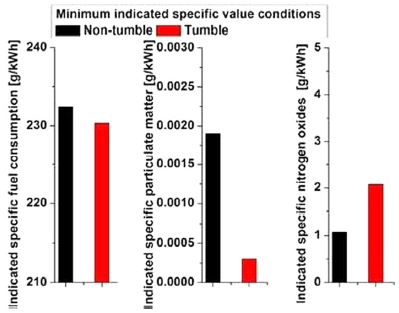

Fig. 7은 텀블 적용 유무에 따른 입자상물질과 질소산화물 배출 특성을 나타낸다. 텀블 적용 여부를 떠나 공통적으로 분사시기가 지각됨에 따라 입자상 물질 배출량은 증가하는 반면 질소산화물 배출량은 연소상 지각에 따라 감소하는 것을 알 수 있다. 분사시기가 지각되면 분위기 압력이 증가해 보다 작은 영역에 혼합기가 형성 된다.12) 결과적으로 주변 공기와 접촉하는 면이 좁아져 혼합기 공연비 구배가 높아진다. 그 결과 국부적 농후 혼합기의 연소로 인한 입자상 물질 생성량이 증가하게 된다. 하지만 분사시기와 상관없이 비슷한 수준의 최단혼합기 형성 시간이 요구되기에 연소상의 필연적인 지각이 수반되어 결과적으로 질소산화물 배출량은 감소하게 된다.13) 점화 시기의 경우 지각됨에 따라 질소산화물과 입자상물질 모두 감소하는 경향을 보이는데 이는 점화 시기 지각에 따라 혼합기 형성 시간이 길어지기 때문이다. 결과적으로 혼합기의 성층화도가 감소하여 국부 농후 혼합기의 연소로 인한 입자상 물질 생성이 감소되었기 때문으로 판단된다. 질소산화물의 경우 분사시기와 마찬 가지로 연소상이 진각되었기 때문에 저감되었다. 동일 분사시기 및 점화 시기 조건에서 텀블 적용 시 입자상 물질은 대폭 저감되었지만 빨라진 연소속도와 진각된 연소상에 의해 질소산화물 배출량은 증가하였다. 입자상 물질의 저감은 강화됐을 난류 강도가 연료와 주변 공기간의 혼합을 촉진시켜 혼합기 공연비 구배를 감소시켜 결과적으로 국부 농후 혼합기에 의한 불완전 연소가 감소하였기 때문이다. Fig. 8은 안정 연소가 구현된 조건 중 최소 도시 연료 소모율, 최소 도시 입자상 물질 배출률 그리고 최소 도시 질소 산화물 배출률을 보인 각 조건에서의 결과값을 나타낸다.

3.2 직접 화염 가시화 결과

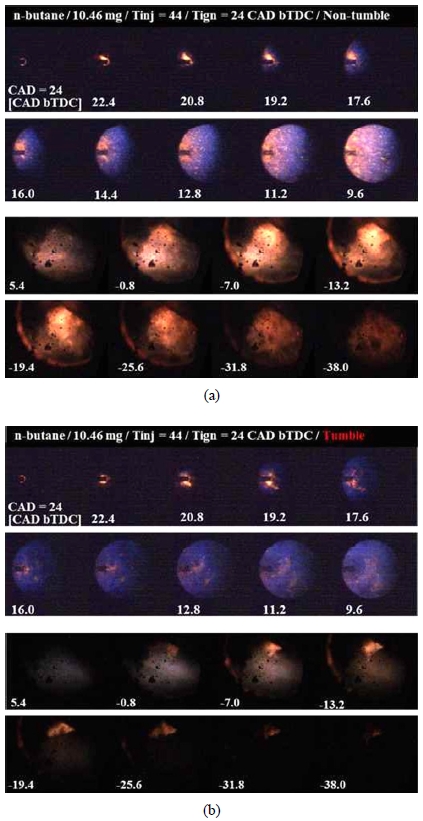

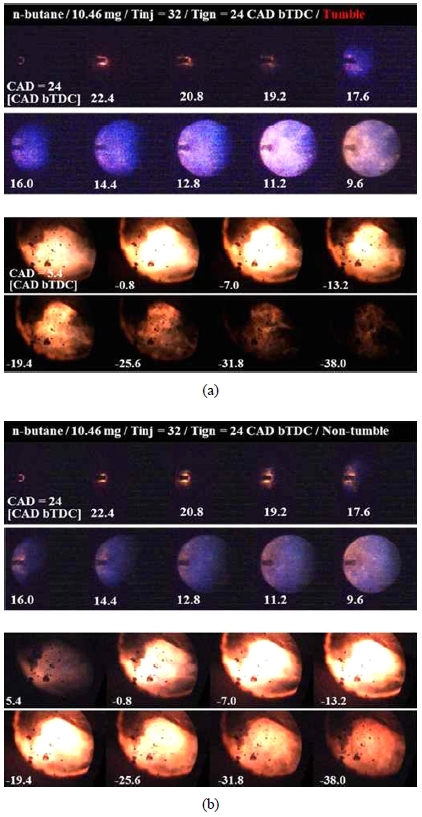

Fig. 9는 분사시기가 32 CAD bTDC이고 점화 시기가 24 CAD bTDC인 조건에서의 텀블 적용 여부에 따른 측・하방 화염 가시화 결과이다. 해당 조건은 분사시기는 지각되어 있고 점화시기가진 각되어 혼합기 형성 시간이 짧은 상대적으로 부족 혼합이 발생하기 쉬운 조건이다. 텀블 적용 여부와 상관없이 입자상 물질 생성과 관련된 휘염이 분사기 축을 중심으로 발생하는 것을 알 수 있다. 이는 선행 연구에서 밝힌 것과 같이 기화성이 높은 n-butane 분무의 수축이 발생하여 분사기 축을 중심으로 농후 혼합기를 형성하였기 때문으로 판단된다. 이러한 휘염은 화염 전파가 주된 연소 형태인 주 연소 구간에서는 발생되지 않고 후산화 과정에서 발생하는 것을 알 수 있다. 즉 가연 한계 밖의 농후한 혼합기이기 때문에 화염 전파 과정에서는 연소에 참여하지 않고 화염 전파 이후 높아진 연소실 내부 온도와 압력에 의해 디젤 엔진처럼 확산 연소의 형태로 연소되는 것으로 추정된다. 텀블 적용 시 화염 전파과정에서 휘염이 오히려 미적용 시 대비 더 넓은 범위에서 높은 강도로 발생하는 것을 알 수 있다. 이는 분사기 축 중심의 가연한계 밖 농후 혼합기의 일부가 텀블 적용에 따라 혼합이 촉진되어 가연한계내로 진입했기 때문으로 판단된다. 또한 빨라진 연소속도로 인해 높아진 연소실 내부 온도와 압력이 상승, 가연한계가 확장되어 확산화염이 보다 일찍 발생한 것일 수도 있다. 하지만 본격적으로 휘염이 발생하는 후산화 과정에서는 텀블 적용에 의해 휘염의 발생 지속 시간이 짧아지고 휘염 강도 또한 소폭 감소하는 것을 확인하였다. 이러한 결과는 단기통 성능 엔진 결과인 휘염으로 알 수 있는 입자상 물질 생성량이 감소하였기 때문이다.

Flame visualization images (a) without tumble and (b) with tumble flow [Injection timing = 32 CAD bTDC / Ignition timing = 24 CAD bTDC]

Fig. 10은 점화시기가 24 CAD bTDC로 Fig. 9 조건과 같지만 분사시기가 44 CAD bTDC로 진각되어 혼합기 형성 시간이 길어진 상대적 과도 혼합이 발생하기 쉬운 조건에서의 화염 가시화 결과이다. Fig. 9에서의 결과와 다르게 텀블 미적용시 화염 전파 과정에서 휘염의 영역과 강도가 증가한 것을 알 수 있다. 후산화과정에서도 텀블을 적용 한 경우가 휘염이 약하게 발생하는 것을 알 수 있다. 이는 더 긴 혼합기 형성 시간이 주어져 텀블 유동을 적용하지 않더라도 농후 혼합기의 일부가 가연 한계내로 진입하였기 때문이다. 이러한 조건에 서 텀블을 적용하게 되면 혼합이 더욱 촉진되어 농후 혼합기 영역은 더욱 감소할 것이다. 그 결과 휘염의 강도와 영역이 줄어들게 된다.

4. 결 론

희박성층연소엔진의 가장 큰 단점 중 하나인 높은 입자상 물질 저감을 위하여 기화성이 높은 LPG 의 대표 성분인 n-butane을 대상으로 단기통 엔진 성능 실험과 직접 화염 가시화 실험을 수행하였다. 또한, 입자상 물질의 추가 저감을 위해 혼합기 형성 과정을 촉진시킬 수 있는 강화 텀블 유동을 적용하여 그 효과를 확인하였다. 그 결과를 정리하면 다음과 같다.

- 1) 텀블 유동 적용 시 안정 연소가 구현되는 최단 혼합기 형성 시간은 거의 변함이 없었지만 최장 혼합 기 형성 시간이 소폭 짧아지는 등 연소상 제어 범위가 소폭 감소하였다.

- 2) 하지만 연소 속도 향상으로 인한 최대 열방출률 증가로 IMEP가 증가했을 뿐만 아니라 촉진되었을 혼합기 형성 과정에 의해 입자상 물질은 대폭 감소하였다. 질소 산화물은 연소속도 상승과 연소상 진각으로 인해 증가하였다.

- 3) 화염 가시화 결과 텀블 적용시 혼합기의 성층화 정도에 영향을 미쳐 보다 균질한 혼합기를 형성한 것으로 판단된다. 그 결과 휘염의 강도 및 영역이 감소하여 입자상 물질 생성량이 감소한 것으로 판단된다.

Nomenclature

| aBDC : | after bottom dead center |

| aTDC : | after top dead center |

| bBDC : | before bottome dead center |

| bTDC : | before top dead center |

| CA 10 : | crank angle at 10 % of total mass fraction burned, CAD bTDC |

| CA 50 : | crank angle at 50 % of total mass fraction burned, CAD bTDC |

| CA 90 : | crank angle at 90 % of total mass fraction burned, CAD bTDC |

| CAD : | crank angle degree |

| DISI : | direct injection spark ignition |

| IMEP : | indicated mean effective pressure, MPa |

| CoV : | coefficient of variation |

References

- R. Basshuysen, and U. Spicher, Gasoline Engine with Direct Injection: Processes, Systems, Development, Potential, Vieweg + Teubner, Wiesbaden, (2009).

-

J. Su, W. Lin, J. Sterniak, M. Xu, and S. Bohac, “Particulate Matter Emission Comparison of Spark Ignition Direct Injection (SIDI) and Port Fuel Injection (PFI) Operation of a Boosted Gasoline Engine”, Journal of Engineering for Gas Turbines and Power, 136(9), (2014).

[https://doi.org/10.1115/1.4027274]

- S. Buri, H. Kubach, and U. Spicher, “Effects of Increased Injection Pressures of up to 1000 Bar-opportunities in Stratified Operation in a Direct-injection Sparkignition Engine”, International Journal of Engine Research, 11(6), p473-484, (2010).

-

H. Oh, C. Bae, and K. Min, “Spray and Combustion Characteristics of Ethanol Blended Gasoline in a Spray Guided DISI Engine Under Lean Stratified Operation”, SAE International Journal of Engines, 3(2), p213-222, (2010).

[https://doi.org/10.4271/2010-01-2152]

- M. Sjȍberg, and D. Reuss, “High-speed Imaging of Spray-guided DISI Engine Combustion with Near-TDC Injection of E85 for Ultra-low NO and Soot”, Proceedings of the Combustion Institute, 34(2), p2933-2940, (2013).

-

W. Zeng, M. Sjȍberg, and D. Reuss, “PIV Examination of Spray-enhanced Swirl Flow for Combustion Stabilization in a Spray-guided Stratified-charge Direct-injection Spark-ignition Engine”, International Journal of Engine Research, 16(3), p306-322, (2015).

[https://doi.org/10.1177/1468087414564605]

-

K. Lee, C. Bae, and K. Kang, “The Effects of Tumble and Swirl Flows on Flame Propagation in a Four-valve S. I. Engine”, Applied Thermal Engineering, 27(11-12), p2122-2130, (2007).

[https://doi.org/10.1016/j.applthermaleng.2006.11.011]

-

K. Lee, and C. Lee, “Effects of Tumble and Swirl Flows on Turbulence Scale Near Top Dead Centre in a Four-valve Spark Ignition Engine”, Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 217(7), p607-615, (2003).

[https://doi.org/10.1243/095440703322114988]

- C. Bae, J. Lee, K. Kang, and S. Oh, “The Effects of Tumble and Swirl Flows on the Flame Propagation in a 4-Valve SI Engine”, Transactions of KSAE, 7(2), p50-58, (1999).

- S. Lee, S. Oh, K. Kang, J. Cho, and K. Cha, “Particulate Emissions from a Direct Injection Spark-ignition Engine Fuelled with Gasoline and LPG”, Transactions of KSAE, 19(3), p65-72, (2011).

-

P. Peterson, D. Reuss, and V. Sick, “On the Ignition and Flame Development in a Spray-guided Direct-injection Spark-ignition Engine”, Combustion and Flame, 161(1), p240-255, (2014).

[https://doi.org/10.1016/j.combustflame.2013.08.019]

-

J. Jung, S. Park, and C Bae, “Combustion Characteristics of Gasoline and n-butane Under Lean Stratified Mixture Conditions in a Spray-guided Direct Injection Spark Ignition Engine”, Fuel, 187(1), p146-158, (2017).

[https://doi.org/10.1016/j.fuel.2016.08.085]

- J. Heywood, International Combustion Engine Fundamentals, McGraw-Hill, New York, (1988).