PHEV를 위한 신구조 하이브리드 동력전달계의 연비 해석

Copyright Ⓒ 2019 KSAE / 161-10

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this paper, a novel hybrid system is proposed for plug-in hybrid electric vehicles. The novel hybrid system has two motors, one clutch, and a 2-speed automated manual transmission. Combining two motors rather than using a single motor improves efficiency. By properly using the clutch and synchronizer, the engine start function is implemented via the P2-motor without a starter motor, and a series drive mode that can be used when the battery is fully discharged or cannot generate power due to a fault. However, the automated manual transmission has a problem of power disconnection during shifting that can be solved by driving with a P3-motor during power disconnection. During the shift, the P2-motor can be used to quickly synchronize the input shaft speed and output shaft speed of the transmission. A backward simulator based on dynamic programming for a novel hybrid system is developed, and it is used to evaluate potential fuel economy.

Keywords:

Plug-in hybrid electric vehicle, Powertrain, Parallel type, Series type, Dynamic programming키워드:

플러그인 하이브리드 전기 자동차, 파워트레인, 병렬형, 직렬형, 동적계획법1. 서 론

최근 유가 상승과 배기가스 및 연비 규제 강화로 인해 친환경 차량의 수요가 증가하고 있다. 자동차 제조업체들은 전동화 수준에 따라 마일드 하이브리드 시스템, 풀 하이브리드 시스템, 플러그인 하이브리드 시스템, 순수 전기 구동 시스템 등을 차량에 탑재하여 출시하고 있다. 특히 하이브리드 시스템만을 위한 하이브리드 전용의 변속기를 개발하여 출시되기도 한다.

하이브리드 시스템은 전동화 수준에 따라 서로 다른 특징을 가지고 있다. 마일드 하이브리드 시스템은 기존 내연기관 차량에 비교적 소형의 모터를 엔진과 밀접한 위치에 장착하여 시스템을 간단하게 구축할 수 있고 저속 발진시 엔진의 성능을 보조하거나 주행중에 엔진의 작동점을 조절하여 효율적인 운행이 가능하다. 풀 하이브리드 시스템은 비교적 대형의 모터와 별도의 배터리를 장착하여 마일드 하이브리드 시스템의 기능에 모터만으로 주행하는 전기 구동 모드가 추가되고 회생 제동을 통한 에너지 회수량이 많아진다. 플러그인 하이브리드 시스템은 외부로부터 배터리를 충전할 수 있는 충전기가 탑재되어 있고 대용량 배터리를 탑재하여 전기 주행거리를 향상시킨 시스템이다. 순수 전기 구동 시스템은 PHEV에 탑재된 배터리보다 더 큰 용량의 배터리를 탑재하고 엔진이 없는 시스템이다.1)

전동화 수준이 높을수록 전동화의 효과를 크게 얻을 수 있지만 가장 전동화 수준이 높다고 판단되는 순수 전기 구동 시스템은 전기 에너지만을 이용할 수 있기 때문에 배터리의 급속 충전 기능이 요구된다. 그리고 아직 순수 전기 구동 시스템은 부족한 인프라와 긴 충전시간이라는 문제점을 가지고 있다. 따라서 현재 전동화의 효과를 가장 크게 얻을 수 있는 시스템은 플러그인 하이브리드 시스템이라고 판단된다.

본 논문에서는 플러그인 하이브리드 시스템을 위한 신구조 하이브리드 시스템을 제안하고 잠재 연비 해석을 위한 후방향 해석 모델을 개발하여 연비 해석을 수행한다.

2. 플러그인 하이브리드 차량을 위한 신구조 하이브리드 동력전달계

2.1 플러그인 하이브리드 차량

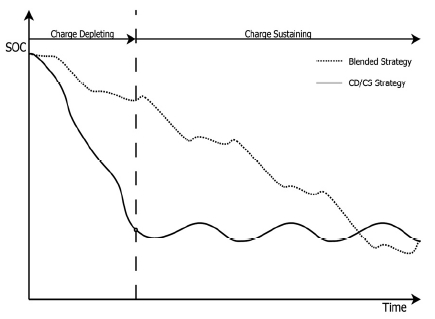

플러그인 하이브리드 시스템은 일반적으로 대용량 배터리를 사용하며 사전에 차량의 외부에서 배터리를 충전하여 이용한다. 플러그인 하이브리드 시스템은 배터리의 충전 상태에 따라 방전 구간과 유지 구간으로 나누어 제어한다. 방전 구간에서는 배터리만 이용해서 주행하다가 배터리의 충전 상태가 특정 조건을 만족하여 유지 구간에 진입하면 엔진이 개입하여 충전 상태를 유지하면서 주행하는 CD/CS 제어 전략과 처음부터 엔진이 개입하여 SOC를 관리하면서 주행하는 Blended 제어 전략이 있다. 물론 CD/CS 제어 전략이라도 방전 구간에서 전동 시스템만으로 요구 부하를 감당할 수 없는 경우에는 엔진이 개입하여 부족한 성능을 보조한다. CD/CS 제어 전략과 Blended 제어 전략은 Fig. 1에 나타냈다. 기본적으로 가정용 전원이나 충전소로부터 충전된 전기 에너지는 엔진 구동을 위한 연료보다 비용이 저렴하다. 따라서 축적된 전기 에너지를 최대한 사용해야 효율적인 주행을 했다고 할 수 있다. 물론 SOC를 우선적으로 모두 소진하고도 목적지에 도달하지 못한 경우에는 충/방전 손실을 최소화한 Blended 제어 전략을 사용하는 것이 가장 효율적인 주행이라고 할 수 있다. 다만, 미래 주행 정보를 완벽히 예측할 수 없으면 Blended 제어 전략은 오히려 CD/CS 제어 전략보다 더 많은 비용이 들 수 있다. 따라서 일반적으로 Blended 제어 전략보다는 CD/CS 제어 전략이 주로 사용된다. 이처럼 플러그인 하이브리드 차량은 주로 CD/CS 제어 전략을 통해 운용될 정도로 순수 전기 구동 모드로 주행하는 시간이 매우 많아서 시스템의 전체적인 효율을 향상시키려면 전기 구동 효율을 향상시켜야 한다.2,3)

2.2 시스템의 효율 향상 방안

전기 구동 효율을 향상시키기 위해서 고려될 수 있는 2가지 아이디어는 전동 모터를 다중화하여 고효율 영역을 넓히는 것과 전동화 시스템을 최적화하는 것이다. 첫 번째로, 전동 모터를 다중화하면 서로 다른 용량을 가진 전동 모터는 서로 다른 고효율 영역을 가지게 되므로 상황에 따라 각 모터를 선택적으로 사용하여 모터의 고효율 영역을 더욱 넓게 활용할 수 있다. 다만 모터가 너무 많아지면 시스템이 복잡해질 수 있다. 두 번째로, 하이브리드 동력전달계의 구성 요소 최적화는 하이브리드 구동 상태를 기준으로 최적화가 이루어진다. 그러나 이러한 방법은 최적화를 위해 너무 많은 계산시간이 소모되는 문제가 있으며 CD 구간 이내에서 주행을 마치는 경우에는 오히려 구동 효율이 감소할 가능성이 크다. 따라서 전기 구동 모드만을 사용하는 시스템에 대해 우선적으로 최적화를 수행하여 전기 구동에 있어서 보다 높은 효율을 가지는 시스템을 구성할 필요가 있다.

2.3 시스템의 주요 기능 구현 방안

플러그인 하이브리드 차량은 방전 모드에서 유지 모드로 전환되는 임계상태를 지나면 배터리의 충전 상태를 유지하며 주행하지만 운전자가 차량에 지속적으로 과도한 출력을 요구하여 배터리가 고갈되거나 시스템에 고장이 발생하면 더 이상 모터를 구동할 수 없는 상태에 이르게 될 수 있다. 이 때 엔진이 차량을 직접 구동하거나 엔진과 발전기를 이용해 직렬 구동 방식으로 차량을 구동할 수 있어야 한다. 엔진을 이용해 직접 구동하려면 중립 상태에서 클러치를 결합하면서 차량을 구동해야 하므로 시스템의 내구성에 문제가 발생할 가능성이 있다. 따라서 발진시에는 엔진으로 차량을 직접 구동하기보다는 발전기를 통해 동력을 변환하여 차량을 구동하는 직렬 구동 모드를 탑재하여 활용하는 것이 좋다.

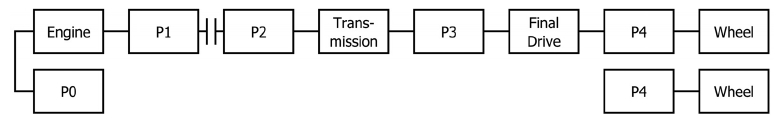

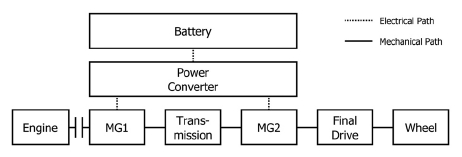

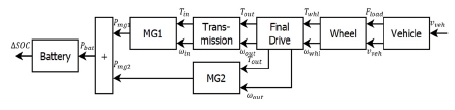

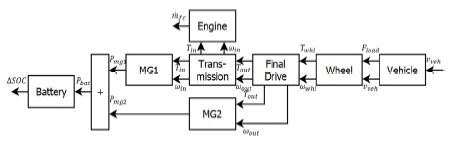

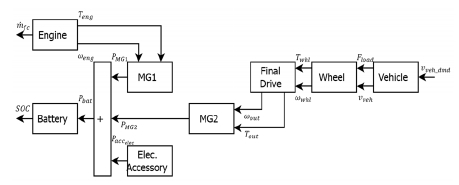

엔진이 효율적인 영역에서 구동되기 위해서는 엔진의 작동 토크와 엔진의 작동 속도를 조절하여 엔진이 최적 작동 선에서 작동되도록 해야 한다. 병렬형 하이브리드 시스템은 엔진의 작동 속도를 조절할 수는 없지만 구동모터를 활용하여 엔진의 작동 토크를 조절할 수 있다. 따라서 병렬형 하이브리드 시스템에 변속기를 탑재하면 엔진의 작동 속도까지 조절할 수 있다. 그러나 변속기를 탑재하면 변속중 동력 단절감이나 변속 충격이 발생할 수 있다. 따라서 변속 과정에서 클러치의 입/출력 속도를 빠르게 동기화하고 변속 단절감을 감소시켜줄 수 있는 기능이 요구된다. 그리고 대부분의 하이브리드 차량은 시동모터를 따로 두지 않고 구동이나 발전용 모터를 이용해 엔진의 시동을 켠다. 변속 중에 발생하는 동력 단절감은 변속기의 출력축 다음의 위치(P3, P4)에 구동 모터를 장착하여 극복할 수 있고 클러치의 입/출력 속도를 빠르게 동기화하기 위해서는 엔진의 시동축(P0)이나 출력축(P1) 혹은 변속기의 입력축(P2)에 모터가 있어야 한다. 병렬형 시스템에 부착할 수 있는 모터의 각 위치는 Fig. 2에 나타냈다. 그리고 구동 모터를 이용해서 엔진의 시동을 켜기 위해서는 P0나 P1의 위치에 모터를 탑재해야 한다. 다만 중립 기능이 가능한 변속기를 탑재한다면 P2의 위치에 장착된 모터로 엔진 시동 기능을 구현할 수 있게 된다. 첫 번째 모터는 P0, P1, P2의 위치 중에서 순수 전기 구동이 가능하도록 P2의 위치에 모터를 장착하는 것이 가장 효율적이다. P3, P4의 위치 중에서는 P4의 위치가 동력 전달 효율에 유리하지만 매우 높은 토크 용량을 가진 모터를 사용해야한다는 문제가 있다. 따라서 두 번째 모터는 P3의 위치에 장착하기로 결정하였다. 이처럼 주요 기능들을 구현하기 위한 시스템은 Fig. 3과 같다.

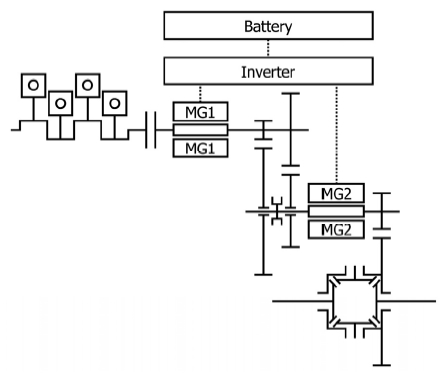

2.4 신구조 하이브리드 시스템의 레이아웃

최종적으로 레이아웃을 결정하기 위해서는 변속기를 선정해야한다. 변속기는 앞서 설명한 것처럼 중립 기능이 있어야하므로 싱크로나이저를 이용하는 다단 변속기와 듀얼 클러치를 이용하는 변속기, 그리고 유성기어를 이용한 자동 변속기를 고려할 수 있다. 유성기어와 클러치, 브레이크를 이용하는 방식보다 외접기어와 싱크로나이저 혹은 외접기어와 듀얼 클러치를 이용하는 방식이 부품 비용이나 무게, 부피 그리고 효율 면에서 유리하다. 그리고 하이브리드 시스템의 특성상 모터의 보조를 받아서 효율 증대를 이루기 때문에 간단하게 2단 변속기를 채택하였다. 그리고 2단변속기의 경우 굳이 듀얼 클러치를 사용하는 구조보다는 싱크로나이저를 이용하는 방식이 가장 간단하게 적용될 수 있다. 이러한 변속기가 적용된 신구조 하이브리드 시스템의 레이아웃은 Fig. 4에 나타내었다.

3. 후방향 해석 모델

후방향 해석 모델은 동적계획법을 이용해 주어진 시스템의 상태를 만족하기 위한 최적의 제어 입력을 찾는다. 주로 시스템간의 잠재 성능을 확인하여 비교하거나 동력원들의 최적 파라미터 선정을 위해서 이용된다.

3.1 구성 요소 모델링

시스템을 모델링하기 위해 각 구성요소에 대한 모델링을 수행한다. 시스템은 차량모델, 바퀴 모델, 종감속 기어 모델, 변속기 모델, 엔진 모델, 모터/발전기 모델, 배터리 모델 등으로 구성된다.

차량 모델에서 차량의 속도는 차량의 요구 속도를 만족하기 위한 힘을 구한다. 이 힘은 도로 부하라고 부르며 식 (1) ~ (5)로 표현된다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

바퀴 모델은 차량의 요구 속도와 도로 부하를 입력으로 받아서 바퀴의 회전 속도와 바퀴의 토크를 계산한다. 바퀴 모델은 식 (6) ~ (7)으로 표현된다.

| (6) |

| (7) |

종감속 기어 모델은 바퀴의 회전 속도와 토크를 입력으로 받아서 변속기의 출력 속도와 출력 토크를 계산한다. 종감속 기어 모델은 식 (8) ~ (9)로 표현된다.

| (8) |

| (9) |

변속기 모델은 변속기의 출력 속도와 출력 토크를 입력으로 받아서 변속기의 입력 속도와 입력 토크를 계산한다. 변속기 모델은 식 (10) ~ (11)로 표현된다.

| (10) |

| (11) |

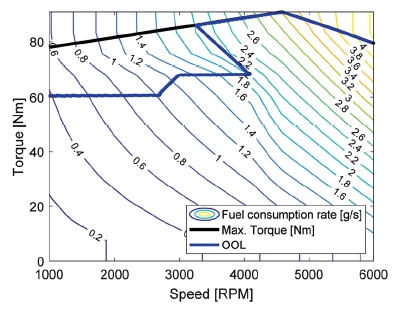

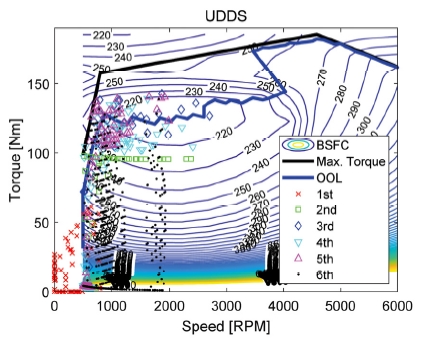

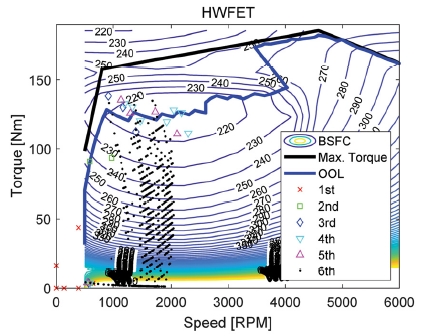

엔진 모델은 엔진의 속도와 토크를 입력으로 받아서 엔진의 연료 소모량을 계산한다. 엔진 모델은 식 (12)로 표현될 수 있으며 Fig. 5와 같은 엔진 연료 소비 맵을 이용한다.

| (12) |

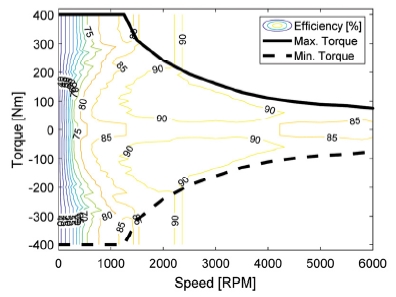

모터/발전기 모델은 모터/발전기의 속도와 토크를 입력으로 받아서 모터/발전기의 전기적 파워를 계산한다. 모터/발전기 모델은 식 (13) ~ (14)로 표현되며 Fig. 6과 같은 모터 효율 맵을 이용한다.

| (13) |

| (14) |

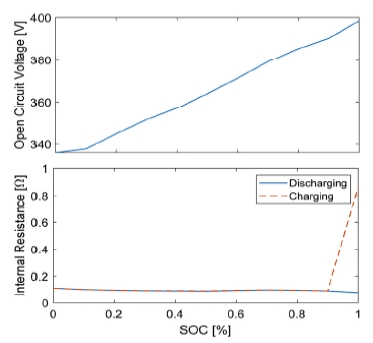

배터리 모델은 배터리의 출력 파워를 통해 배터리의 충전 상태(SOC)의 변화량을 계산한다. 배터리 모델은 식 (15) ~ (17)로 표현되며 Fig. 7의 개회로 전압 맵과 내부 저항 맵을 이용한다.

| (15) |

| (16) |

| (17) |

전기적 보기류 부하는 상시 정해진 전력을 사용하는 것으로 가정하여 모터의 입력 전력과 합산된다.

3.2 시스템 모델링

각 구성요소 모델을 이용하여 각 모드를 표현할 수 있는 시스템 모델을 구성한다. 신구조 시스템은 순수 전기 모드, 병렬 하이브리드 모드, 직렬 하이브리드 모드 등 3가지 모드를 가진다. 순수 전기모드는 MG1과 MG2의 동력 조합을 이용하여 차량을 구동하며 단 하나의 최적 조합을 찾는다. 그리고 하이브리드 모드는 차량을 구동하기 위해 엔진이 개입하는데 엔진의 모든 토크 후보군들에 대해 MG1과 MG2의 최적 조합을 찾는다. 엔진의 개입방식에 따라 하이브리드 모드는 연료와 배터리를 통해 발생된 동력이 기계적으로 결합되는 병렬 하이브리드 모드와 전기적으로 결합되는 직렬 하이브리드 모드로 구분된다. 3가지 모드에 대해 각각 Fig. 8 ~ Fig. 10과 같이 모델링한다.

3.3 해석 방법

하이브리드 차량의 잠재 연비는 모든 가능한 경우를 풀어서 비교하여 계산할 수 있다. 그러나 단순하게 모든 경우를 비교하여 해석을 수행하기에는 계산양이 너무 많기 때문에 일반적으로 동적계획법을 적용하여 해석을 수행한다. 개발된 시스템 모델들을 이용하여 가능한 모든 상황을 나열하고 식 (18)을 이용하여 해석을 수행한다.4,5)

| (18) |

여기서, x(t)는 배터리의 SOC를 나타내며 u(t)는 배터리의 전력이고 L(x(t),u(t))는 순간 연료 소비량을 계산하는 함수이다. 그리고 하이브리드 차량의 공평한 평가를 위해서 차량의 초기 배터리 충전 상태와 말기 배터리 충전 상태는 동일해야하기 때문에 배터리의 초기 상태에 대한 패널티 함수인 G1(x(0))와 배터리의 말기 상태에 대한 패널티 함수인 G2(x(N))을 추가한다. 그리고 이것은 식 (19) ~ (20)과 같이 표현된다.

| (19) |

| (20) |

4. 시뮬레이션

3장에서 개발된 해석 모델을 이용하여 신구조 하이브리드 시스템을 탑재한 차량과 동일한 제원에 내연기관 시스템을 탑재한 차량의 해석을 수행하고 결과를 비교하였다.

4.1 차량 제원 및 환경 상수

차량의 제원은 준중형 세단급으로 선정하였으며 해석에 사용된 환경 값들과 함께 Table 1에 나타냈다. 다만 내연기관 시스템에는 112 kW급 엔진을 적용하였으며, 보기류 모델은 상시 정해진 동력을 엔진의 토크로서 보상하도록 구성하였다.

4.2 해석 결과

내연기관 시스템을 탑재한 차량의 후방향 해석을 통해 도출한 연비는 Table 2에 나타냈으며, 복합 연비는 16.0 km/l로 확인되었다. 내연기관 시스템을 탑재한 차량이 UDDS와 HWFET를 주행할 때 엔진의 작동 점은 Fig. 11 ~ 12와 같다.

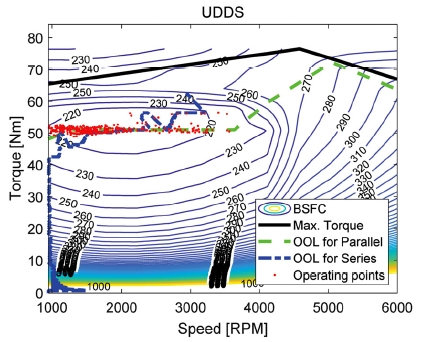

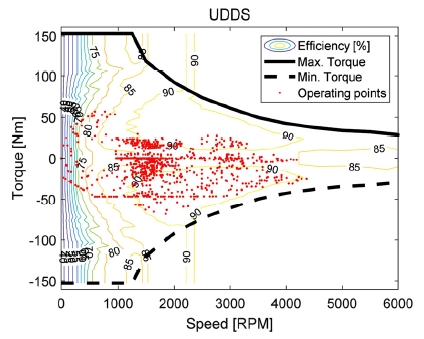

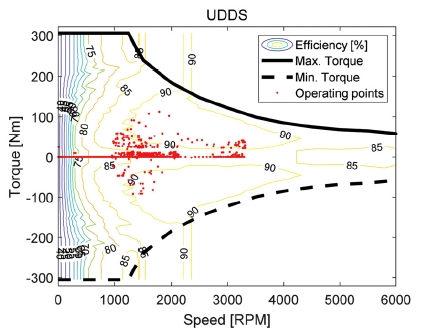

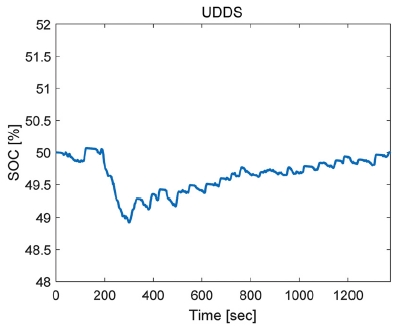

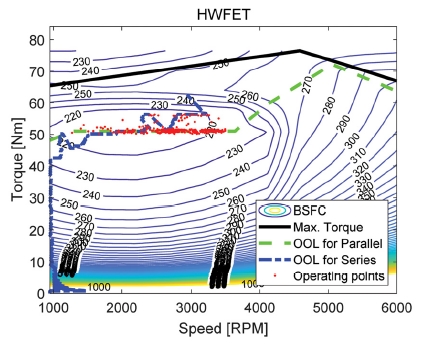

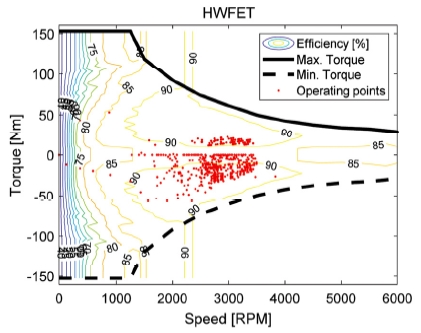

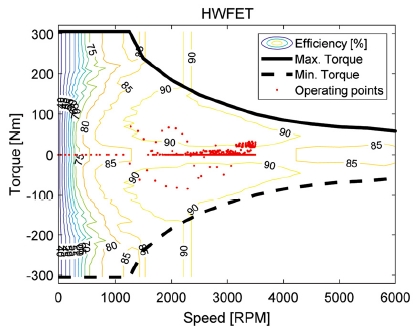

신구조 하이브리드 시스템의 후방향 해석을 통해 도출한 연비는 Table 3에 나타냈으며 복합연비 24.8 km/l로 확인되었다. 신구조 하이브리드 시스템을 탑재한 차량이 UDDS를 주행할 때 엔진과 모터들의 작동 점은 Fig. 13 ~ 15와 같다. 그리고 UDDS를 주행할 때 배터리 SOC의 궤적은 Fig. 16과 같다.

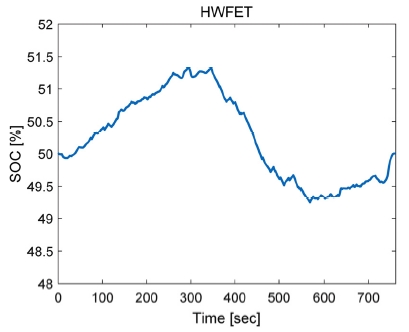

신구조 하이브리드 시스템을 탑재한 차량이 HWFET를 주행할 때 엔진과 모터들의 작동 점은 Fig. 17 ~ 19와 같다. 그리고 HWFET를 주행할 때 배터리 SOC의 궤적은 Fig. 20과 같다.

신구조 하이브리드 시스템을 탑재한 차량의 잠재 연비는 내연기관 시스템을 탑재한 차량의 잠재 연비 대비 약 55.2 %의 연비 향상 효과를 확인하였다. 그리고 넓게 분포되어 있던 엔진의 작동 점은 대부분 최적 작동선 부근에 밀집된 것을 확인하였다.

신구조 시스템을 탑재한 차량이 UDDS와 HWFET를 주행하면서 나타난 모드 점유율을 Table 4에 나타냈다. 결과적으로 직렬 구동 모드는 전혀 사용되지 않은 것을 확인할 수 있다. 그러나 직렬 구동 모드는 앞서 설명한 것처럼 특수한 상황에 사용하기 위해 추가된 모드이다. 따라서 일반적인 상황에서 직렬 구동 모드의 사용은 불필요하다는 것을 알 수 있다.

5. 결 론

본 논문에서는 PHEV에 특화된 P2+P3 모터를 탑재한 신구조 하이브리드 시스템을 제안하였다.

신구조 하이브리드 시스템은 두 개의 모터와 한 개의 클러치, 2단 자동화 수동 변속기를 가지고 있다. 두 개의 모터를 조합하여 순수 전기 구동 효율을 향상시킨다. 클러치와 싱크로나이저를 적절히 이용하면 별도의 시동 모터를 대신하여 P2 모터로 엔진의 시동을 걸 수 있다. 배터리가 완전 방전되거나 고장으로 인해 전력을 생성할 수 없는 경우에 사용될 수 있는 직렬 구동 모드를 가지고 있다. 자동화 수동 변속기가 가지게 되는 가장 큰 문제점인 동력 단절감은 P3 모터를 이용하여 일부 해소할 수 있다. 변속 중에 P2 모터를 이용하여 변속기 입력 축과 출력 축사이의 빠른 속도 동기화를 수행할 수 있는 장점을 가지고 있다. 후방향 해석 모델을 개발하여 기존 내연기관 시스템을 적용한 차량과 신구조 하이브리드 시스템을 적용한 차량의 잠재 연비를 비교하였다. 내연기관 시스템을 적용한 차량의 잠재 연비는 16.0 km/L로 확인되었으며 신구조 하이브리드 시스템을 탑재한 차량의 잠재 연비는 24.8 km/L로 확인되었다. 그 밖에 내연기관 시스템에서 넓게 분포되어 있던 작동 점들이 신구조 하이브리드 시스템에서 최적 작동선 부근으로 이동하여 밀집된 것을 확인하였다.

향후에는 본 결과를 바탕으로 타 시스템과의 잠재 성능 비교를 하거나 본 시스템의 파라미터 최적화 및 제어 전략 구축을 수행하고 제안된 모든 기능을 구현하는 연구를 수행할 것이다.

Acknowledgments

본 연구는 산업통상자원부 산업융합원천기술개발사업“1리터카급 디젤 하이브리드 원천기술 개발(10047586)” 과제의 지원으로 수행되었음.

References

- B. Min, “Concept and Development Trend of a Plug-in HEV”, Auto Journal, KSAE, 33(10), p26-32, (2010).

-

J. Kim, and Y. Park, “Proposal of a Novel Plugin-hybrid Power System Based on Analysis of PHEV System”, Transactions of KSAE, 23(4), p436-443, (2015).

[https://doi.org/10.7467/ksae.2015.23.4.436]

- C. Kang, H. Lee, J. Kim, Y. Park, and S. Cha, “Control Strategy for the New PHEV System”, KSAE Fall Conference Proceedings, p654-655, (2016).

- N. Kim, D. Lee, S. Yang, Y. Park, and S. Cha, “Optimization for Analyzing Fuel Consumption of HEVs”, KSAE Spring Conference Proceedings, p2042-2047, (2008).

- N. Kim, Y. Park, H. Seo, D. Lee, and S. Cha, “A Backward Simulator for Calculating Optimal Control Trajectories”, KSAE Spring Conference Proceedings, p1498-1503, (2009).