자운스 범프의 에너지 흡수량 증가를 위한 서포트 범프 개발 및 최적화

Copyright Ⓒ 2019 KSAE / 161-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, support bump was developed in order to increase the energy absorption of the jounce bump. The support bump was made by benchmarking the rebound bump into the shock absorber. In addition, the support bump was made of TPE material, and the simulation model was verified by using the load-deflection test result. The validated simulation model was developed by using an experimental design method. The objective function takes into account both the energy absorption and the slope of the damping force curve according to the high speed/impact compression amount. As a result of the optimization, a design parameter value that meets the design purpose was found. The support bump was manufactured by using optimized design parameters to confirm the compressive strain before and after the durability test. Moreover, the results of the load-deflection test simulation of the optimization support bump were compared, and there was no significant difference. Finally, it was confirmed that the amount of energy absorption was increased by approximately 11% from the load-deflection test result of the support-jounce bump assembly.

Keywords:

Support bump, Jounce bump, Thermoplastic elastomer, Optimization, Finite element analysis키워드:

보조 범프, 자운스 범프, 열가소성 엘라스토머, 최적화, 유한 요소 해석1. 서 론

자운스 범프(Jounce Bump), 범프 스토퍼라고도 불리는 이 부품은 차량의 서스펜션 시스템에 중요한 역할을 한다. 일반적으로 자운스 범프는 쇽업소버 상부에 위치하는 충격 흡수 장치이다. 과거에 자운스 범프는 단순 쇽업소버를 보호하는 스토퍼 역할을 했기 때문에 압축 시 요구되는 높이에서 멈춰지며 스트럿 컴플릿트를 보호하는 안전 보조 장치였다. 그러나 현재는 안전 장치로서의 역할 뿐만 아니라 주행 성능 및 승차감에 대한 부분까지도 영역을 확대하고 있다. 차량의 고속 주행 또는 범프를 넘을 시 발생하는 큰 충격은 자운스 범프를 압축하여 충격에너지를 분산시켜 충격 완화, 소음 저감, 승객이 느끼는 충격 감소의 효과를 준다. 따라서 더 큰 충격을 흡수하기 위해 에너지 흡수량을 증가시키기 위한 연구가 진행되어 왔다. 자운스 범프 단일 부품으로 에너지 흡수량 증가의 한계성을 극복하기 위해 이중 자운스 범프(Dual Rate Jounce Bump)가 개발되어 2009년에 최초로 자동차에 적용되기도 하였다.1,2)

본 연구에서는 선행 연구로 개발된 열가소성 엘라스토머(Thermoplastic Elastomer, TPE) 소재의 리바운드 범프(Rebound Bump)를 벤치마킹하였다.3) 벤치마킹된 모델은 서포트 범프(Support Bump)라 이름 지었으며, 설계 변수로부터 형상 최적화를 진행하여 설계 목적에 만족하는 에너지 흡수량을 가진다. 이 서포트 범프는 자운스 범프와 조립체를 이루어 에너지 흡수량을 증가시킬 수 있다. 서포트 범프의 형상 최적화를 이용해 사용자 요구 조건에 맞게 자운스 범프 조립체의 에너지 흡수량을 조정할 수 있다.

본 연구에서는 벤치마킹된 서포트 범프의 하중-변형(Load- Deflection, LD) 시험 데이터를 이용하여 시뮬레이션 모델을 검증하였다. 검증된 시뮬레이션 모델을 이용하여 실험계획법을 이용한 최적화를 진행하였다. 최적화 결과로 새로 개발된 서포트 범프의 LD 시험 결과와 시뮬레이션 결과를 비교하여 최적화 결과의 유효성을 확인하였다. 마지막으로 서포트-자운스 범프 조립체와 단일 자운스 범프의 에너지 흡수량을 비교하여 에너지 흡수량 증가를 확인하였다.

2. 서포트 범프 모델

2.1 소재 물성 시험

서포트 범프의 소재는 TPE 소재로 고무와 플라스틱 특성을 동시에 가지고 있다. 반복적인 피로와 대변형 사이클에 대해 높은 내구성을 가지고 있어 서포트 범프의 소재로 선정하였다. 소재 인장 시험을 이용하여 TPE 소재의 응력-변형률 선도로부터 기계적인 성질을 알아낼 수 있다. TPE 소재의 물성 정보는 Table 1에 나타냈다.

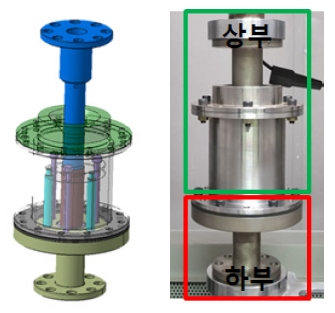

2.2 서포트 범프 시험 지그

서포트 범프의 성능 및 내구성을 시험하기 위한 지그를 제작하였다. 지그는 하부에 서포트 범프를 고정시키고, 상부의 하중을 컨트롤하여 서포트 범프의 변형을 계산하여 LD 시험을 진행한다. 에너지 흡수량은 LD 시험 데이터로부터 하중과 변위의 곱으로 에너지 흡수량을 알 수 있다.

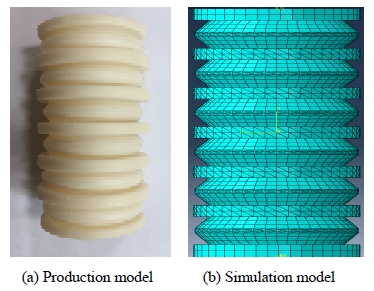

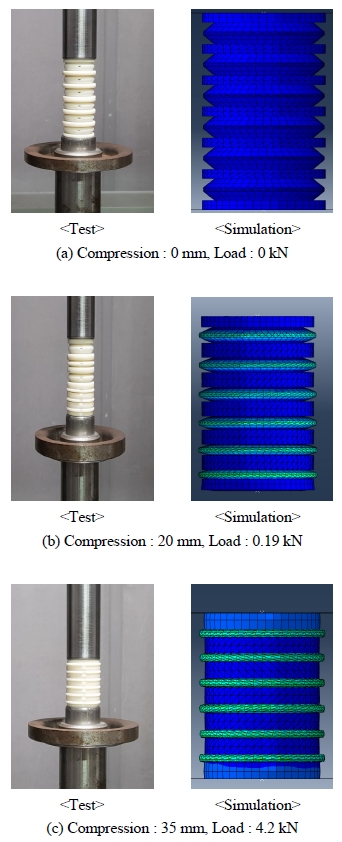

2.3 서포트 범프 시험-시뮬레이션

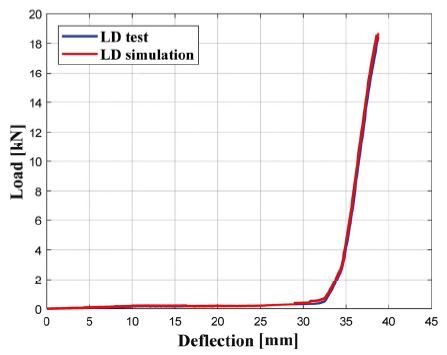

서포트 범프 제작 모델과 시뮬레이션 모델은 Fig. 2와 같다. 서포트 범프의 하중에 따른 변형 특성을 보기 위해 LD 특성 시험을 진행하였다. 시뮬레이션은 ABAQUS 소프트웨어를 이용하였다. Fig. 3은 제작 모델과 시뮬레이션 모델의 LD 특성 비교 그래프이다. 제작 모델의 하중에 따른 변형 데이터를 이용해 실제 시험과 같은 조건으로 압축 시뮬레이션을 이용해 모델 검증을 하였다.4-6) 해석 결과, 압축 시험 데이터와 시뮬레이션 모델의 데이터가 큰 오차 없이 LD 특성을 가지는 것을 확인하였다.

3. 서포트 범프 형상 최적화

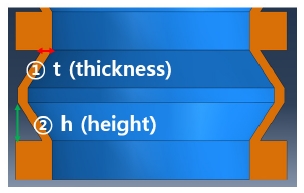

최적 설계는 시스템이 요구하는 응답 특성을 만족시키면서 시스템을 구성하는 설계인자를 경제적으로 찾아냄으로써 목적함수를 최대화 또는 최소화 시키는 과정이다. 본 연구에서 목적함수는 서포트 범프의 에너지 흡수량을 최대화 시키는 것이다. 최적화 과정은 반응표면 분석법을 통해 목적 함수를 추정해야하기에 중심 합성 실험 계획표를 사용한다. 다음으로 실험 계획표로부터 회귀 모형 함수를 추정한다. 추정된 회귀 모형 함수는 분산분석표(ANOVA Table)로부터 유효성을 확인한다.7,8) 본 연구에서 서포트 범프의 설계 변수는 Fig. 5와 같이 2개이므로, 민감도 분석은 진행하지 않았다. 설계 변수는 Table 2와 같고, 서포트 범프의 형상에서 제한 조건은 다음과 같다.

- - 서포트 범프 전체 높이 고정

- - 설계 공정상 두께 0.8 ~ 1.2 mm

- - 설계 변수 외에는 치수 변경 없음

3.1 실험 계획법을 이용한 형상 최적 설계

목적 함수 y에 대한 함수를 만들기 위해 반응표면 분석법을 이용한다. 일반적으로 n개의 인자에 대한 수준 포함(x1, x2, ..., xn)에서의 실험측정치를 y라고 할 때, 반응표면을 수식으로 나타내면 아래 식 (1)과 같다.

| (1) |

함수 f의 반응표면이 곡면으로 표현된다고 가정하면, 2차 회귀 모형 함수를 사용하는 것이 바람직하며, 그 표면은 식 (2)와 같이 표현된다.

| (2) |

여기서 ε은 오차를 의미하고, 최소 제곱법에 따라 오차의 제곱을 최소화시킴으로써 회귀 계수(β)들을 추정한다. 2차 회귀 모형 함수를 적은 횟수의 실험으로 추정하기 위해 중심 합성 실험 계획표를 이용하였다. i 번째 실험에 대한 회귀 모형은 다음의 식으로 나타낼 수 있다.

| (3) |

| (4) |

| (5) |

추정된 회귀 계수들의 집합을 B라 하면 다음 식 (6)으로 계산된다.

| (6) |

주어진 문제는 2개의 설계 변수를 가진 모델이다. 이때, 2차 회귀모형 함수식은 아래와 같다. 오차인 ε은 최소 제곱법으로 최소화시켜 무시할 수 있다.

| (7) |

최적화 하고자 하는 서포트 범프의 설계 변수는 두께와 단 높이이다. 정의된 서포트 범프 설계의 제한 조건 내에서 중심합성 실험계획표를 만들면 Table 3과 같이 총 9회의 해석을 수행하여야 한다.

중심합성 실험계획표로부터 회귀 모형 함수를 추정하면 식 (8)과 같다.

| (8) |

where y = energy absorption (N・mm)

x1 = thickness (mm)

x1 = height (mm)

추정된 회귀모형 함수는 분산분석표(ANOVA Table)를 이용해 그 유효성을 확인해볼 수 있다. 각 항에 들어갈 정보는 다음과 같이 계산된다.

| (9) |

Table 4에서 k는 설계 변수의 개수, n은 실험 횟수를 의미한다. 이때, F0 > F-distribution 이면 유의수준 σ 에서 추정된 회귀 모형함수가 유의하다고 판단할 수 있다. Table 5는 모형 함수의 검증을 위해 실시한 분산분석 결과이다. Table 6은 설계 변수 최적화 결과이다. 최적화 결과, F0 > F(0.01) 이므로 유의수준 1 % 한도 내에서 회귀모형 함수가 유의하다고 할 수 있다. 따라서 추정된 회귀모형 함수는 99 %의 신뢰성을 가진다.

본 연구에서는 Quadratic Programming(QP) method를 사용하여 회귀모형 함수를 풀어냈다. QP는 목적함수로 2차 모델을 가지고, 구속 조건이 선형인 문제를 푸는 비선형 해법이다. 이 QP 방법을 이용해 추정된 회귀모형 함수식 (8)을 풀어냄으로써 목적함수인 에너지 흡수량을 최대화시키는 설계 변수들의 값을 찾아냈다.

3.2 최적화 결과

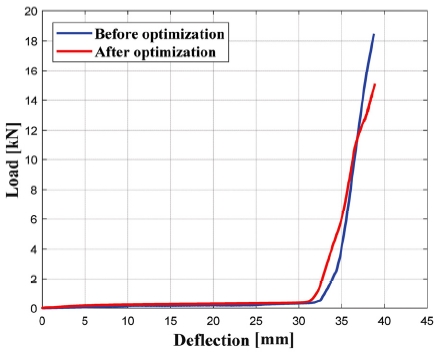

설계 변수인 서포트 범프의 두께와 단 높이에 대해 실험계획법을 이용해 최적화를 진행하였다. 최적화의 목적함수는 서포트 범프의 에너지 흡수량 최대화이다. 최적화 결과는 Table 7과 같다. 최적화 결과 서포트 범프의 에너지 흡수량이 최적화 전에 비해 약 600 N・mm 이 증가하여 목적 함수가 설계 목적에 맞게 최적화가 진행된 것을 확인하였다. 최적화 전・후의 LD 특성은 Fig. 6과 같다.

4. 서포트 범프 시험

4.1 최적화 서포트 범프 시험-시뮬레이션

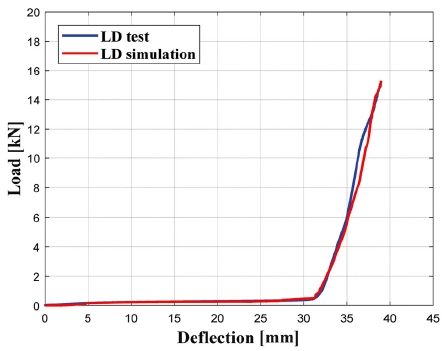

앞선 장에서 검증된 시뮬레이션 모델을 이용하여 두 개의 설계 변수에 대해 최적화를 실시하였다. 최적화 결과로 찾아낸 최적화 설계 변수로 제작된 서포트 범프의 LD 시험 결과와 시뮬레이션 결과를 비교하였다. Fig. 7로 부터 LD 시험-시뮬레이션 결과 큰 오차 없이 만족하는 것을 확인하였다. 이 결과로부터 앞서 시뮬레이션 모델을 이용해 진행된 서포트 범프의 형상 최적화 결과가 유효한 것을 확인할 수 있다.

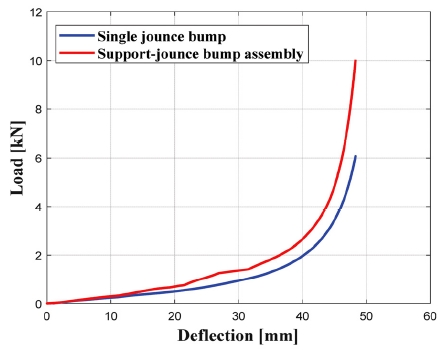

4.2 서포트-자운스 범프 조립체

서포트 범프는 자운스 범프와 조립되어 에너지 흡수량을 증가시키기 위해 개발되었다. 실험계획법을 이용해 새로 개발된 서포트 범프와 자운스 범프 조립체의 에너지 흡수량 증가 효과를 확인하기 위해 LD 시험을 진행하였다. 에너지 흡수량은 LD 시험 결과 그래프에서 해당 면적에 해당한다. Fig. 8은 서포트-자운스 범프 조립체이며, Fig. 9는 단일 자운스 범프와 서포트-자운스 범프 조립체의 에너지 흡수량 결과 비교 그래프이다. 그래프로부터 서포트-자운스 범프 조립체의 에너지 흡수량이 단일 자운스 범프에 비해 약 11 % 증가된 것을 확인하였다.

5. 결 론

본 연구에서 개발된 서포트 범프는 쇽업소버에 들어가는 리바운드 범프를 벤치마킹하였다. 서포트 범프는 자운스 범프의 에너지 흡수량을 증가시키기 위해 고안되었다. 단일 자운스 범프만으로는 에너지 흡수량을 증가시키는데 한계가 존재하며, 사용 목적에 따라 튜닝이 어려운 단점을 가지고 있다. 본 연구에서 개발된 서포트 범프를 자운스 범프에 조립하면 에너지 흡수량을 증가시키면서 사용자의 목적에 맞게 흡수량을 조정할 수 있다.

서포트 범프는 고무와 플라스틱 특성을 동시에 가지고 있는 TPE 소재로 만들어졌다. 서포트 범프는 압축 되기 용이한 구조로 만들어져 자운스 범프 내에 조립되어진다. 만들어진 서포트 범프는 시험 지그를 이용해 LD 시험을 진행하였으며, 시험 결과는 시뮬레이션 모델을 검증하는데 이용되었다. 검증된 시뮬레이션 모델은 에너지 흡수율을 높이기 위한 형상 최적화를 진행하였다. 서포트 범프의 형상 최적화는 설계 목적 함수 설정하고, 설계 변수를 선정하여 진행된다. 본 연구에서는 서포트 범프의 에너지 흡수량을 최대화시키는 것을 목적으로 형상 최적화를 진행하였다. 반응표면 분석법으로부터 회귀 모형 함수를 추정하고, 분산분석표를 이용해 유의수준을 판단한다. 최적화 결과, 서포트 범프의 설계변수 중 두께는 약 1.1 mm가 한 단의 높이는 약 3.25 mm가 최적 결과값으로 확인되었다. 이 최적화 결과는 분산분석표로부터 99 %의 신뢰성을 가진다. 최적화 결과 에너지 흡수량이 증가된 것을 확인하였으며, 최적화 결과를 이용해 서포트 범프를 새로 제작하였다. 앞서 사용된 시험 지그를 이용해 LD 시험 결과와 시뮬레이션 결과를 비교하여 최적화 결과의 유효성을 확인하였다. 최종적으로 서포트 범프는 자운스 범프와 조립되어 단일 자운스 범프보다 약 11 %의 에너지 흡수량이 증가된 것을 확인하였다.

형상 최적화는 사용 목적에 맞게 설계 목적 함수를 설정하고, 설계 제한 조건을 적용하여 진행된다. 중심합성 계획표로부터 회귀 모형 함수를 추정하고, 추정된 회귀모형 함수는 분산분석표를 이용해 최적화 결과의 유의수준을 확인한다. 본 연구에서와 같이 검증된 시뮬레이션 모델을 이용하여 위와 같은 최적화 과정을 통해 다른 목적 함수와 제한 조건들을 적용하여 새로운 모델을 개발할 수 있다. 향후 본 연구 결과를 바탕으로 사용자의 목적에 맞는 여러 컨셉의 서포트 범프를 개발할 계획이다.

Subscripts

| TPE : | thermoplastic elastomer |

| LD : | load-deflection |

| TPE : | thermoplastic elastomer |

| SST : | sum of squares total |

| SSR : | regression sum of squares |

| SSE : | residual sum of squares |

| MSR : | regression mean square |

| MSE : | residual mean square |

| QP : | quadratic programming |

Acknowledgments

본 연구는 산업통상자원부 및 한국산업기술평가관리원(KEIT)이 지원하는 글로벌 전문 기술개발사업(10076515)의 지원으로 수행된 연구입니다.

References

-

J. A. Schudt, M. Tsai, R. Patil, and R. Geisler, “Dual Rate Jounce Bumper Design”, SAE 2011-01-0791, (2011).

[https://doi.org/10.4271/2011-01-0791]

- R. Geisler, R. Patil, J. Schudt, and S. Twu, “Recent Applications of Abaqus/Explicit in GM Chassis CAE”, SIMULIA Customer Conference, (2010).

-

C. Han, “Development of Rebound Bumper Using Thermoplastic Elastomer in Suspension System of Vehicle”, SAE 2016-01-0518, (2016).

[https://doi.org/10.4271/2016-01-0518]

-

Y. Wang, Z. Ma, and L. Wang, “A Finite Element Stratification Method for a Polyurethane Jounce Bumper”, Automobile Engineering, 230(7), p983-992, (2016).

[https://doi.org/10.1177/0954407015602578]

- S. Han, H. Jeong, Y. Yoo, Y. Won, and I. Kim, “Evaluation and Improvement of Transient Handling Performance by Jounce Bumper Characteristics”, KSAE Annual Conference Proceedings, p1037-1-041, (2009).

-

M. S. A. Samad, A. Ali, and R. S. Sidhu, “Durability of Automotive Jounce Bumper”, Materials & Design, 32(2), p1001-1005, (2011).

[https://doi.org/10.1016/j.matdes.2010.08.017]

- S. P. Jung, and T. W. Park, “Development of the Optimization Design Module of a Brake System”, Transactions of KSAE, 16(3), p166-171, (2008).

- W. S. Chung, H. S. Song, T. W. Park, S. P. Jung, and W. H. Kim, “An Analysis about the Behavior of the Wiper Blade Including Incompressibility”, Transactions of KSAE, 18(2), p83-90, (2010).

)

)