핫스탬핑 공법을 적용한 1.5 GPa급 일체형 사이드아우터 개발

Copyright Ⓒ 2019 KSAE / 160-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Various researches have recently been conducted on the depletion of fossil fuel and environmental regulation in the development of automobiles. In order to comply with environmental regulations, lightweight technology to reduce the weight of the vehicle body is essential for improving fuel economy. The crashworthiness and NVH performance of the vehicle must be satisfied at the same time in order to meet the safety and performance requirements for the passengers. For the crashworthiness, it is necessary to apply high strength steel. However, the formability of the high strength steel is low and the application of high strength steel to the car body is limited. Hot stamping is a technology that involves heating the steel sheet over austenite transformation temperature and directly quenching it in the cold mold. It can also secure crashworthiness, as well as formability for lightweight technology. In general, a car body part consisting of various reinforcement and joining technology is required, but one-piece parts were developed by applying hot stamping technology for weight reduction and strength enhancement. In order to achieve high strength, a specific cooling rate(35 °C/s) is required for martensitic transformation in hot stamping of high strength steel. In this study, the major variables of the hot stamping process, which are the initial temperature of the steel and the mold cooling rate, were measured. In addition, the integrated type side outer, which satisfied both weight reduction and crashworthiness, was developed by evaluating the crashworthiness through the drop impact test.

Keywords:

Lightweight, Hot stamping, Cooling rate, Crashworthiness, Integral side outer키워드:

경량화, 핫스탬핑, 냉각속도, 충돌강성, 일체형 사이드아우터1. 서 론

전 세계적으로 자동차 산업은 강화되는 환경/배기가스 규제 및 고객의 요구에 따른 차량 안정성 문제에 대응하기 위한 방법으로 차체 및 섀시 등 부품의 경량화 연구개발을 진행하고 있다. 자동차의 경량화는 소재 치환 및 다양한 공법 적용을 통해 다양하게 적용되고 있다. 차체 경량화 및 경량화에 따른 안정성 확보를 위해 국내외 글로벌 완성차업체에서는 가격상승을 최소화하면서 경량화 효과가 높은 고강도강을 차체에 두루 적용하고 있으며1,2) 안정성 확보가 우선시 되는 차체부품에는 초고장력 강판을 적용하고 있다. 초고장력 강판은 고강도를 가지지만 성형성(Formability)이 낮은 단점을 가지고 있어 이를 해결하기 위한 방안으로 고강도 및 고성형성이 확보된 핫스탬핑 공법 기술이 개발되어 상용 적용되고 있다.

핫스탬핑 기술의 핵심은 급냉을 통한 고강도화이다. 마르텐사이트 조직의 변태를 원활하게 하기위하여 냉각의 속도를 향상시켜 성형하게 되면 전체적으로 고강도화가 이루어져, 제품의 충격성능 또한 우수한 강도를 가지게 된다. 이러한 충격성능은 사고 시 운전자의 안전에 직접적인 영향을 미치므로 매우 중요하다.

따라서 본 논문에서는 고강도 및 고성형성을 구현하는 핫스탬핑 공법의 효율적인 적용 및 생산성 향상을 위해 핫스탬핑 공법을 적용한 사이드아우터의 성형 공정 해석으로 소재 온도변화 및 냉각속도를 예측하였으며, 동일한 공정으로 생산된 시제품과의 형상 및 두께 비교를 통해 해석의 신뢰도를 확인하였다. 소재의 온도 및 냉각속도 변화에 따른 소재의 강도 분석을 위해 단순 인장시험으로 냉각속도에 따른 소재의 인장강도를 측정하였다. 사이드아우터의 낙하충격시험을 진행하여 공정조건 변화에 따른 충격강도를 측정하였으며, 낙하시험을 모사한 유한요소해석으로 강도에 따른 충돌량을 비교하여 해석의 신뢰도를 확보하였다. 또한 공정조건 변화 해석을 통하여 냉각속도의 변화에 따른 소재의 강도변화가 충돌강도에 미치는 영향을 분석하였다.

2. 본 론

2.1 성형해석 방법

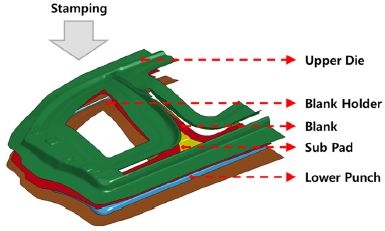

일체형 사이드아우터의 성형 공정 모사를 위한 유한요소해석 모델은 Fig. 1과 같이 구성되어있다. 열간성형 공정을 모사하기 위해 비등온(Anisothemal) 해석을 진행하였으며, 비등온 해석은 긴 해석 시간이 소요되므로 효율적인 해석을 위해 2D Shell Mesh로 모델링하였다.

핫스탬핑 성형해석은 유한요소 프로그램인 LS-Dyna를 사용하였고 핫스탬핑 성형온도인 고온 성형 모사를 위해 주로 고온 성형 해석에 사용되는 Mat 106(Elastic Viscoplastic Thermal) Card를 사용하여 비등온 해석을 진행하였으며, 열전달 계수는 Table 1과 같이 적용하였다.

핫스탬핑 성형공정은 1)가열→ 2)이송→ 3)성형 및 냉각→ 4)절단 순으로 진행되며 Ac3온도 이상 가열 후 이송에서 대류열전달로 인한 열손실이 발생하게 된다. 성형의 시작온도가 낮아지게 되면 마르텐사이트 조직 이외에 페라이트, 베이나이트의 조직 분율이 증가하게 되므로 부품의 강도가 낮아지는 현상이 발생할 수 있다.

따라서 본 연구에서는 핫스탬핑 소재가 가열로 안에서 950 °C까지 가열되나 금형에 이송하는 과정에서 온도가 하강하게 되므로 초기 성형시작의 온도 변화에 따른 성형 특성 및 냉각속도를 확인하기 위해 금형 이송 후 소재의 온도를 750, 800, 850 °C로 설정하였다. 또한, 금형 하강시간을 각각 4, 2초로 하여 프레스 속도가 핫스탬핑 소재의 온도변화 및 냉각속도에 미치는 영향을 예측하였다. 또한, 실제 환경을 모사하기 위해 금형과 접촉하는 Upper Die와 Sub Pad의 온도는 시작 시 초기온도 14 °C에서 성형 10초 후 110 °C까지 상승하였다가 서서히 낮아지는 조건으로 설정하였고 Blank Holder와 Lower Punch의 온도는 시작 시 초기온도 14 °C에서 성형 10초 후 90 °C까지 상승하였다가 서서히 낮아지게 설정하였다.3,4)

2.2 낙하충격시험 및 해석 방법

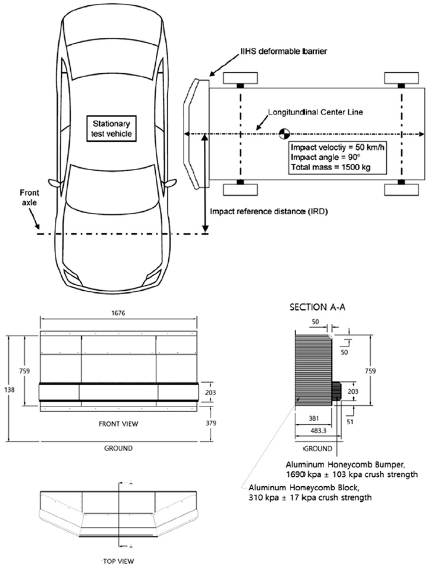

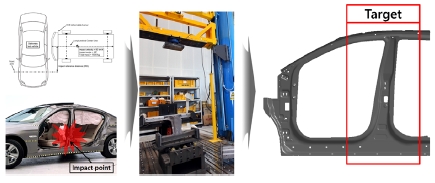

제품의 강성평가 지수는 정강성(Static Stiffness), 동강성(Dynamic Stiffness), 충돌강성(Crashworthiness)이 있으며 충돌강성은 운전자의 안전과 가장 큰 영향을 미치므로 이에 대한 평가가 필수적으로 요구된다. 완성차 형태의 측면 충돌 성능평가는 Fig. 2에 도시한 바와 같이 미국 시험규격인 IIHS에서 규정하는 대차 측면 충돌 시험으로하며, 지상에서 높이 379 mm 부위에 대차충돌로 차량 및 탑승자의 상해 정도를 판단하는 시험이다.5) 하지만, 본 연구에서는 완성차 형태의 충돌에 제약이 있어 IIHS 측면충돌 규격을 모사하여 낙하충격시험에 적용하였으며, 단품단위 충돌을 진행하여 일체형 사이드아우터의 충돌성능을 평가하였다.

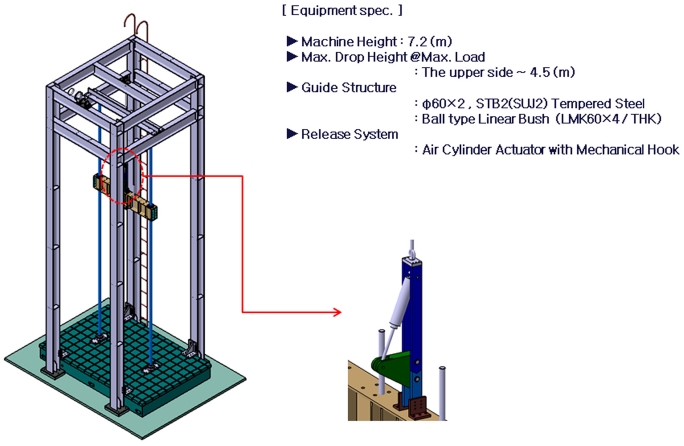

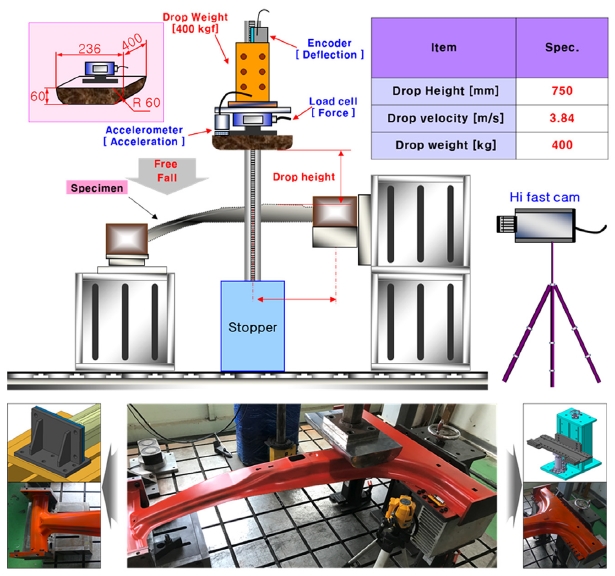

낙하충격 시험 제원 및 충격시험 개념도를 Fig. 4 및 Fig. 5에 나타내었다. 일체형 사이드아우터의 충돌강성을 평가하기 위하여 본 연구에서는 측면충돌 시 운전자의 안전에 직접적으로 영향을 주는 사이드아우터 센터필러를 평가하였으며, 시험을 위해 상부와 하부를 일정구간 절단하여 시험품을 제작하였다. 단품 낙하충격 시험조건을 선정하기 위해 모듈단위 충격해석을 진행하여 Fig. 6에 도시한 바와 같이 단품시험조건을 도출하였다.

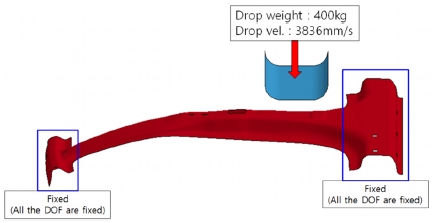

유한요소를 적용한 낙하충격 모사 해석을 위해 낙하충격 지그 및 개발품의 형상을 모델링하였다.

해석 경계조건은 시험품의 상부 및 하부에 구속을 주었으며 충격 속도는 0.75 m에서 낙하하는 위치에너지와 동일한 운동에너지를 가지는 3.84 m/s(3836 mm/s)의 속도로 낙하해석을 진행하였다.

3. 결과 및 고찰

3.1 성형해석 결과

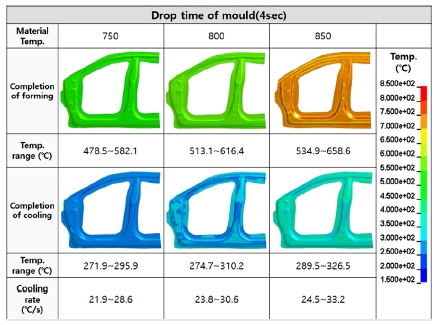

성형 전 소재의 온도가 각각 750, 800, 850 °C이고, 금형 하강 시간이 4초인 경우에 대한 성형 해석 결과를 Fig. 7에 도시하였다. 금형이 하강하여 완전히 성형이 된 후 냉각 완료시점을 10초 후로 가정하여 소재의 온도 및 냉각속도를 계산하였고 소재의 냉각속도는 제품의 고강도 확보를 위해 35 °C/s 이상을 목표로 설정하였다.

성형해석 결과, Blank를 금형에 빠르게 이송하여 초기 소재 온도가 높을수록 성형 완료 시점의 온도 및 냉각속도가 높은 것을 확인하였으나 냉각속도가 정량적 목표인 35 °C/s 이상을 만족시키지 못하므로 금형 하강 시간의 개선이 필요할 것으로 판단된다. 특히 Blank가 Lower Punch에 접촉됨에 따라 해당 부위의 온도가 빠르게 감소하므로 금형 하강 시간은 매우 중요한 성형영향 인자이다.

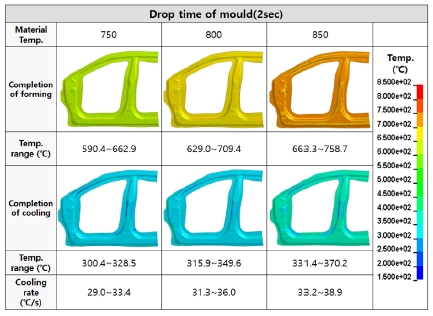

소재의 온도가 각각 750, 800, 850 °C일 때, 금형 하강 시간을 2초로 하여 해석한 결과를 Fig. 8에 나타내었다.

금형 하강 시간이 4초에서 2초로 감소함에 따라 성형 완료 시점의 온도가 약 100 °C 정도 높아지고 냉각속도가 약 5~9 °C/s 증가한 것을 확인하였다. 따라서 높은 소재 온도 및 빠른 냉각속도에 의해 성형 중에 크랙 등이 발생할 확률이 매우 감소할 것으로 예측되며, 페라이트와 베이나이트의 분율을 최소화하고 마르텐사이트 분율을 증가시켜 충분한 소재 강도를 확보할 것으로 판단된다.6) 특히 초기 소재 온도가 800 °C 이상인 경우 냉각 속도가 목표 수준을 만족시키는 것으로 예측된다. 한편, 금형 하강시간이 줄어듦에 따라 냉각속도의 최소, 최대 편차가 감소하였는데 이 현상은 성형이 되기 직전 과정까지의 시간이 감소하여 금형에 안착한 Blank와 Blank Holder 및 Lower Punch의 접촉 부분에 의해 온도가 국부적으로 감소하는 시간이 줄어들었기 때문으로 판단된다.

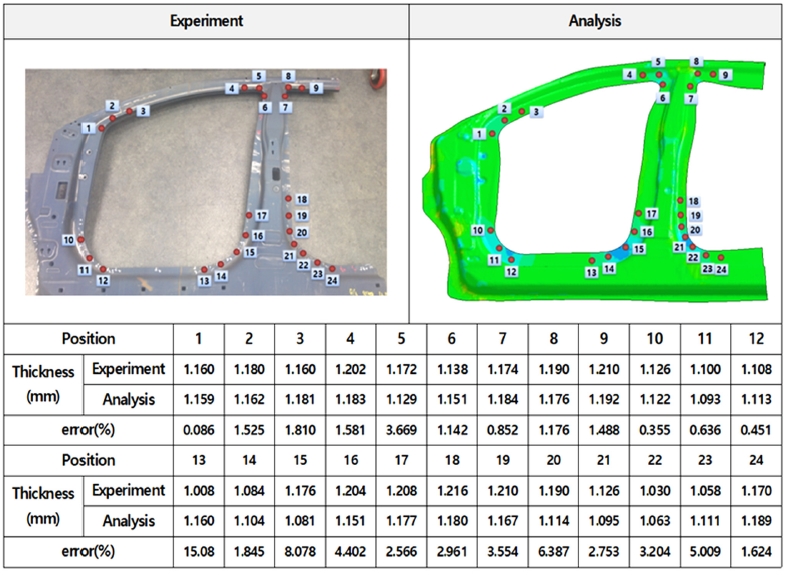

해석의 신뢰성을 확보하기 위해 제품의 두께 변화율을 성형 해석 결과와 비교하여 Fig. 9에 도시하였다. 전체적으로 제품의 두께는 해석 값과 실측 결과가 유사함을 확인하였다.

3.2 낙하충격 시험 및 해석 결과

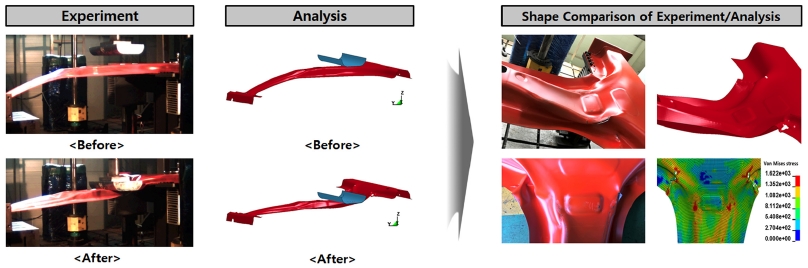

낙하 충격 유한요소 해석의 신뢰도를 확보하기 위하여 시험 및 해석 간 지그 침투량 및 충돌력 데이터 비교를 진행하였고 해석은 범용 유한요소해석 툴인 LS-Dyna를 이용하였다. 낙하충격시험 및 해석 간 형상 비교를 Fig. 10에 도시하였으며 변형량 및 충돌력을 Table 2에 나타내었다. 낙하충돌시험결과 변형량 123.6 mm, 충돌력 3515.2 kgf가 측정되었으며, 해석결과 변형량 123.8 mm, 충돌력 3684.9 kgf로 예측되어 충돌 실험/해석 결과가 유사함을 확인하였다.

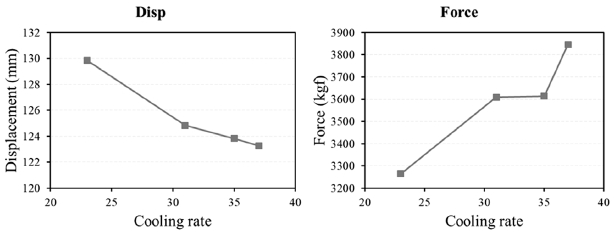

금형 냉각속도 변화에 따른 강성을 확인하기 위한 해석을 진행하였다. 사이드아우터의 냉각속도에 따른 강도변화를 측정하기 위하여 공냉, 수냉, 금형냉각 조건하에 시편을 제작하여 물성을 측정하고 냉각 속도별 물성을 선형회귀분석을 통하여 도출 및 적용하였다. 그 결과, 냉각속도의 변화가 강성에 미치는 영향을 예측하였으며, Fig. 11에 도시한바와 같이 냉각 속도가 증가할수록 강성이 향상됨에 따라 충돌 변위가 감소할 것으로 예측되었다. 또한, 고강도 및 운전자의 안전을 위한 강도확보를 위해 냉각속도가 확보되어야 함을 확인하였다.

4. 결 론

본 연구에서는 핫스탬핑 공법의 효율적인 적용 및 생산성 향상을 위해 성형 공정 해석을 통하여 핫스탬핑 소재 온도변화 및 냉각속도를 예측하였으며 이를 통해 제품의 고강도 확보를 위한 냉각속도 35 °C/s 이상을 만족하는 공정 조건을 도출하였다. 또한, 제품의 안전성 평가를 위한 낙하충격 평가 방법을 도출하였으며 낙하충격시험 및 해석을 진행하여 일체형 사이드아우터의 강성을 평가하였으며 그 결과는 아래와 같다.

- 1) 핫스탬핑 적용 일체형 구조 사이드아우터 공정 조건선정을 위한 유한요소해석 결과, 이송시간을 고려한 초기온도는 800 °C 이상, 금형 하강시간이 2초 이하일 때 냉각속도가 정량적 목표인 35 °C/s 이상으로 예측되었다.

- 2) 충돌강성 평가는 IIHS 충돌시험을 대신하여 모듈단위를 모사한 단품단위 낙하충격시험을 진행하여 내부 침투량을 측정한 결과, 변형량은 123.6 mm로 경량화와 동시에 충돌강성을 만족하였고, 냉각속도가 증가함에 따라 충돌강성이 증가함을 확인하였다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원이 지원하는 경제협력권산업 육성사업으로 수행된 연구결과입니다(A0128 00158).

References

-

R. Koehr, ULSAC-Lightweight Steel Automotive Closures, SAE 2001-01-0076, (2001).

[https://doi.org/10.4271/2001-01-0076]

-

Y. Li, Z. Lin, A. Jiang, and G. Chen, “Use of High Strength Steel Sheet for Lightweight and Crashworthy Car Body”, Materials & Design, 24(3), p177-182, (2003).

[https://doi.org/10.1016/s0261-3069(03)00021-9]

-

H. Y. Kim, J. K. Park, and M. G. Lee, “Finite Element Simulation of Hot Stamping of Tubular Beam and Its Application to Die Channel Design”, Journal of Materials Transactions, 53(5), p838-846, (2012).

[https://doi.org/10.2320/matertrans.mf201133]

-

P. Namklang, and V. Uthaisangsuk, “A Study of Hot Stamping Process for Producing Ultra-High Strength Steel Part”, SAE 2014-01-2014, (2014).

[https://doi.org/10.4271/2014-01-2014]

- D. J. Lee, J. M. Lim, Y. S. Hong, and G. H. Kim, “Consideration for the Side Impact Test Results of KNCAP with EuroSID-2”, KSAE Spring Conference Proceedings, p1085-1090, (2009).

- J. D. Shim, “Recent Hot Stamping Technology for Producing High-Strength Automotive Steel Components”, Journal of the KSHT, 26(5), p248-256, (2013).