합성가스를 연료로 하는 고압축비 전기점화엔진에서 희박연소 및 배기가스 특성

Copyright Ⓒ 2019 KSAE / 160-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Syngas can serve as fuel for internal combustion engines in the future. In this study, we used three different compositions of syngas for fuel in order to find the high efficiency and low emission performance conditions. The load conditions were WOT and IMEP 3 bar with varying excess air ratios. Even though a high portion of hydrogen leads to an extended lean limit and exhibits shorter burn duration, the thermal efficiency at IMEP 3 bar deteriorates due to its high pumping loss at low excess air ratios. The maximum indicated thermal efficiency of 39.2 % and 38.2 % were achieved at WOT and IMEP 3 bar in the lean region, respectively. Emissions were significantly influenced by fuel compositions and excess air ratios. CO emission increased until lean limit, while HC emission was not produced inherently. The results of the experiments indicated that the optimum operating conditions for high efficiency and low emissions in all fuels were found in the lean areas.

Keywords:

Syngas, Stoichiometric air-fuel ratio, Lean burn, Performance, Emissions키워드:

합성가스, 이론공연비, 희박연소, 성능, 배기가스1. 서 론

수소를 포함하는 합성가스(Syngas)는 폐기물, 바이오자원, 석탄 등을 원료로 하는 가스화 과정을 통해서 생산되며 천연가스(Natural Gas)와 달리 인공적으로 만들어지기 때문에 프로듀서 가스(Producer Gas)라고도 한다.

일반적으로 가스화 과정에서 생산된 합성가스는 가스화기의 파라미터에 따라 가스 구성이 달라지는데, 가스 생산에 영향을 미치는 파라미터들 중에서 가스화 물질이 가장 중요하다.1) 개질 과정에 사용되는 주요한 가스화 물질은 산소, 수증기 그리고 공기이며 가스화 물질로써 수증기나 산소를 사용하여 생산된 합성가스는 구성 가스로써 H2, CO를 포함하며 CH4가 포함되는 경우도 있다.2-4)

합성가스의 주성분인 수소는 연료 특성상 높은 옥탄가를 갖기 때문에5) 압축착화가 어려워 본 연구에 사용된 합성가스처럼 수소 비율이 높은 경우 전기점화 엔진에 적용하는 것이 적합하다. 한편, 가스화 과정은 미활용 자원을 고급에너지로 변환할 수 있으므로 이를 통해 생성된 합성가스는 자동차 엔진의 연료로 사용이 가능하다.

Shah 등6)은 바이오매스의 가스화에서 생성된 합성가스를 연료로 사용할 수 있게 개조한 엔진에서 합성가스 공급 유량 변화를 통해 가솔린만 사용했을 때와 비교하여, 엔진의 성능 및 배기가스 특성을 연구하였다. Hagos 등7)은 고체 연료의 가스화를 통해 생산한 낮은 열량의 합성가스에 메탄을 첨가하여 열량을 증가시킨 후 직분사 전기점화 엔진의 연료로 사용하여 연소, 성능 및 배기가스에 대한 특성을 연구하였다. Kan 등8)은 가스화와 혐기성 소화 과정을 통해 바이오매스로부터 얻은 합성가스와 바이오가스를 예혼합 전기점화 엔진의 연료로 사용하여 엔진 성능과 배기가스 NOx 특성 연구를 통해 엔진 연료로 이용 가능한지 연구하였다.

본 연구에서는 예혼합방식의 전기점화 단기통엔진에서 모사 합성가스를 이용하여 엔진에서의 연소 및 배기가스 특성을 파악할 목적으로 합성가스의 가스조성 및 공연비 변화에 따라 실험을 수행하였고 전부하(WOT) 및 부분 부하 조건에서의 연소특성 분석을 통해 고효율, 저배기 성능을 만족하기 위한 운전조건에 대한 연구를 수행하였다.

2. 실험장치 및 방법

본 실험에서는 디젤엔진(DE12T, 두산 인프라코어)을 단기통 전기점화 엔진으로 개조하여 사용하였다. 합성가스는 모사하여 사용하였고 모사와 공급을 위해 연료 라인 시스템을 구축하고 엔진 전용 ECU로 엔진을 제어하였다.

2.1 단기통엔진

실험에 사용된 엔진은 현재 발전용으로 사용되고 있는 디젤엔진으로써 베이스 디젤엔진의 제원은 Table 1에 나타내었다.

전기점화 엔진 실험을 위하여 기존 11리터급 6기통 상용 디젤엔진을 단기통으로 개조하여 연구를 수행하였다. 전기점화 단기통 엔진의 제원을 Table 2에 나타내었다. 디젤 연소시스템을 전기점화시스템으로 변경하기 위해 디젤 인젝터 장착 위치를 개조하여 점화플러그를 장착하였고 연소실 압력 측정을 위한 압력센서를 엔진헤드에 추가로 설치하였다. 실린더 흡기관에 스로틀 바디와 모사 합성가스 공급 라인을 장착하여 Table 3에 나타낸 전용 ECU를 통해 연료/공기 유량 및 점화시기 제어가 가능하도록 하드웨어를 설치하였다. 기존 디젤연소를 전기점화 연소로 개조함에 따라 압축비를 피스톤 사양 변경을 통해 17.1 : 1에서 15 : 1로 낮췄는데, 이는 기존 압축비에서 H2 70 %의 연료 조성으로 실험했을 때 WOT의 이론공연비 조건에서 노킹과 역화가 발생했기 때문이다.9)

2.2 모사 합성가스 연료 공급 시스템

전기점화 엔진의 연료로 사용되는 합성가스를 모사하기 위하여 대표 가스인 H2, CO, CO2를 사용하여 연료 조성을 단순화한 후 연료 공급 시스템을 구성하였다. 각 가스의 유량 제어를 위해 MFC(H2 lps: 0.07 ~ 5.56 ±0.5 %, CO lps: 0.02 ~ 2.78 ±1 %, CO2 lps: 0.1 ~ 3.33 ±1%)를 설치하였고, 서지 탱크에서 각 가스를 균등히 혼합하였다.

MFC 제어를 위해 3개의 가스는 레귤레이터로 압력이 조절되어 4 bar로 MFC에 공급되었다. 또한, 모사 합성가스 연료공급 시스템의 경우, 실험 조건에 맞게 가스 조성을 맞추고, 유량을 변경할 수 있도록 제작되었고 제어 패널을 통하여 연료 공급 시스템을 제어하였다.

2.3 배기가스 분석

엔진에서 합성가스 연소 후 배기관으로 배출되는 배기가스를 분석하기 위해 AVL사의 배기가스 분석기 AMA i60을 사용하였다. 배기관에 샘플러를 설치하고, 배기분석기 용 프로브와 연결하여 배기가스 분석기에서 배기가스를 분석하였다. 프로브 라인은 정확한 배기가스 분석을 위해 온도제어기로 191 °C를 유지하였다. 본 연구에서 배기가스 분석기는 CO, CO2, NOx의 농도를 측정하였다. 연료 조성상 HC 발생원이 존재하지 않으므로 HC는 측정하지 않았다.

2.4 실험 방법 및 조건

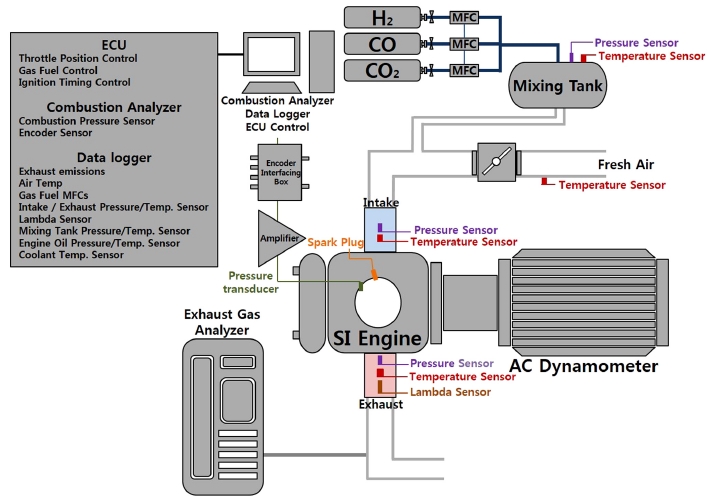

본 연구에 사용된 엔진-동력계 제어시스템의 개략도는 Fig. 1에 나타내었다. 전기점화 단기통 엔진을 AC 동력계에 연결하여 동력계 시스템을 구성하였다.

동력계 상에서 엔진 회전수와 부하 제어를 위하여 45 kW 급 AC 동력계를 사용하였으며 다이나모 컨트롤러로 3상 유도전동기를 구동하여 엔진 회전수를 발전기 제원상과 동일하게 1800 rpm으로 일정하게 제어하였다. 연료로 사용되는 모사 합성가스의 각 성분 H2, CO, CO2는 가스 제어 패널 상에서 MFC를 이용하여 각 가스의 조성비와 모사 합성가스의 총 유량을 제어하고, H2, CO, CO2를 100리터 크기의 서지 탱크에서 충분히 혼합시킨 후 엔진의 스로틀 바디 후단의 흡기 매니폴더에 대기 압력보다 약간 높은 수준으로 모사 합성가스를 공급하여 예혼합 방식으로 실린더 안에 연료를 공급하였다. 연료로 사용된 가스 조성비는 부피 기준으로 [H2 70 %, CO 15 %, CO2 15 %], [H2 60 %, CO 15 %, CO2 25 %], [H2 50 %, CO 15 %, CO2 35 %] 이고, 발열량은 2,260 kcal/Nm3(9.46 MJ/Nm3), 2,001 kcal/Nm3(8.38 MJ/Nm3), 1,743 kcal/Nm3(7.30 MJ/Nm3)이다.

이론적 화학방정식을 사용하여 이론공연비를 구하였으며, 이론공연비 도출을 위한 식은 아래와 같다.10)

| (1) |

| (2) |

이 식을 이용하면 이론공연비 조건에서 공기와 모사 합성가스의 부피 비율은 각각 2.03:1(H2 70 %, CO 15 %, CO2 15 %), 1.79:1(H2 60 %, CO 15 %, CO2 25 %), 1.55:1(H2 50 %, CO 15 %, CO2 35 %)이며 이를 토대로 공기와 모사 합성가스 유량을 제어하였다.

점화시기는 ETAS사의 ETK, ES590으로 전용 ECU와 통신하여 PC에서 ECU 제어프로그램인 INCA5.4로 제어하였다. 엔진 냉각수 온도 제어를 위해 냉각수 온도 제어기를 이용하여 엔진으로 공급되는 냉각수 온도를 70 °C로 일정하게 유지하고 연소해석을 위해 엔코더(364C01, AVL)와 압전형 연소압력센서(Type 6043ASP, Kistler)를 장착하였으며, 연소해석기(619 Indimeter, AVL)를 이용하여 크랭크각 0.2 deg 단위로 설정한 후 정상 상태일 때 400 사이클을 기록하고 평균하여 실린더 내에서 발생하는 연소 특성을 분석하였다. 또한, 연소 특성을 측정과 동시에 저속 데이터 취득 장비(GL820, Graphtec)를 이용하여 흡・배기 온도, 냉각수 온도, 엔진오일 온도 등 엔진의 주요 데이터를 초당 1개의 데이터로 수록하여 2분 동안 측정한 후 평균하여 데이터를 분석하였다. 모든 데이터는 각 조건별로 저장하면서 실험을 진행하였으며 실험 조건은 Table 4에 나타내었다.

3. 결과 및 고찰

3.1 엔진의 성능 및 연소 특성

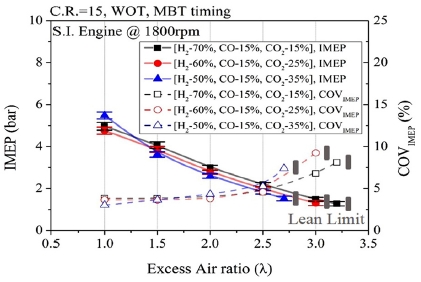

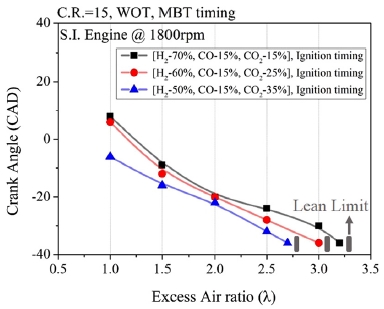

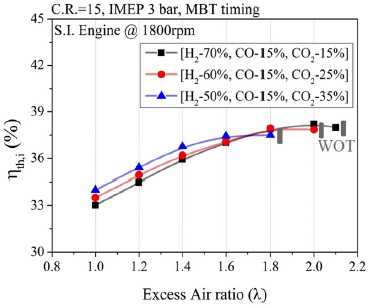

WOT 조건에서 이론공연비부터 희박 한계까지 연료 조성 별 합성가스의 IMEP와 COVimep 그리고 효율은 Fig. 2와 Fig. 3에 나타내었다. 전기점화 엔진은 점화시기에 따라 엔진의 효율과 노킹 발생 여부에 영향을 미치므로 각 공기과잉률 조건에서 점화시기는 MBT timing에서 측정하였으며 각 실험 조건의 점화시기는 Fig. 4에 나타내었다.

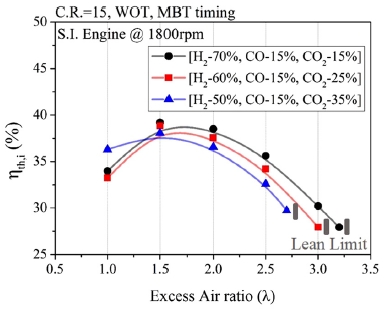

Indicated thermal efficiency according to excess air ratio by fuel composition at wide open throttle

COVimep는 일반적으로 5 % 이하이면 안정적인 연소가 이루어진다고 판단할 수 있다. WOT 조건에서 전 연료 조성은 COVimep 5 % 이하인 공기과잉률 2.5까지 연소안정성을 확보하였다. 이론공연비 조건에서 H2 50 % 조성의 경우가 IMEP가 가장 높았는데 이는 H2 70 % 조성과 H2 60 % 조성은 이론공연비 조건에서 노킹과 역화 발생으로 인해 점화 시기가 MBT timing보다 지각되어 IMEP가 감소하였기 때문이다. 희박할수록 연료공급량이 줄어들어 IMEP가 감소하는 것을 확인할 수 있으며, WOT 조건 실험의 이론공연비에서 도시열효율은 IMEP가 가장 높은 H2 50 % 조성에서 가장 높았다. 전 공기과잉률 구간에서 연료 조성에 관계없이 공기과잉률 1.5에서 가장 효율이 높았으며, H2 70 % 조성일 때 제일 높은 39.2 %의 도시열효율을 달성하였다. 희박 영역으로 갈수록 감소하는 연료량에 의해 연소속도 감소로 Fig. 4에서와 같이 점화시기는 진각되었다. 또한, 수소는 빠른 연소속도를 가지고 있어11,12) 희박 영역 확장에 유리한데,12) 연료 조성 중 수소 비율이 감소할수록 연소속도 감소로 희박 영역이 감소하는 것을 확인할 수 있었다.

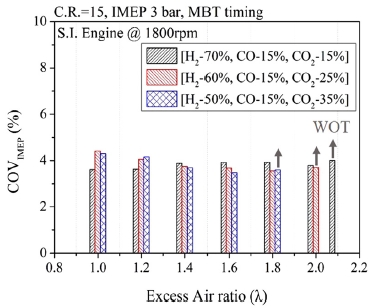

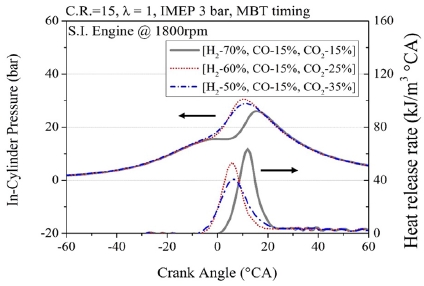

부분 부하 IMEP 3 bar에서의 실험결과는 Fig. 5 ~ 9와 같다. 연료 조성 별 IMEP 3 bar의 이론공연비 조건에서 크랭크 각도에 따른 실린더 내 연소압력과 열방출률은 Fig. 5와 같으며 공기과잉률에 따른 COVimep는 Fig. 6에 나타내었다. 연료 조성 별 IMEP 3 bar의 이론공연비 조건에서 실린더 내 최고 압력은 Fig. 5에서 보듯 H2 60 % 조성이 가장 높은데, 이것은 H2 70 % 조성의 경우 IMEP 3 bar 이론공연비 조건에서 노킹 발생에 의해 점화시기가 MBT timing보다 지각되었기 때문에 실린더 내 최고 압력이 H2 60 % 조성에 비해 감소하였다. 최대 열방출률은 발열량이 높은 순서대로 H2 70 % 조성이 가장 높았다. 점화시기가 MBT timing에서 실험한 H2 60 % 조성과 H2 50 % 조성은 최고 압력과 최대 열방출률 발생 시기가 비슷하였으며, 점화시기가 MBT timing보다 지각된 H2 70 % 조성에선 다른 연료 조성보다 최고 압력과 최대 열방출률 발생시기가 늦은 것을 확인할 수 있다.

Heat release rate and In-cylinder pressure according to excess air ratio by fuel composition at IMEP 3 bar

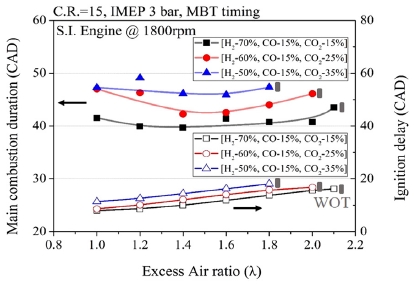

Ignition delay and main combustion duration according to excess air ratio by fuel composition at IMEP 3 bar

가스 엔진의 경우 COVimep가 10 % 이하까지도 연소가 안정적으로 이루어진다고 평가하는데,13) Fig. 6에 나타나있듯이, 전 연료 조성에서 이론공연비부터 WOT까지의 희박 영역에서 COVimep가 5 % 이하로 10 %보다 상대적으로 많이 낮기 때문에 부분 부하 IMEP 3 bar의 전 실험 조건에서 연소가 안정적으로 이루어지는 것으로 볼 수 있다. 전 연료 조성에서 희박할수록 스로틀 개도 증가로 공급 공기량이 증가하며, 펌핑 손실 감소로 인해 Fig. 7에서 보듯 스로틀 전개 직전의 공기과잉률까지 도시열효율이 증가하여 IMEP 3 bar 유지에 필요한 연료량은 줄어들었다. 스로틀 전개 조건에서 연료 조성에 관계없이 효율이 소폭 감소하는데, 이는 공기과잉률이 증가함에 따라 연소속도가 더욱 느려지면서 이로 인해 열전달에 의한 손실이 증가하게 되므로 이것이 펌핑 손실 감소가 효율향상에 미치는 영향보다 더 크게 되어 효율이 감소하는 것으로 사료된다. 공기과잉률 1.6까지 동일 공기과잉률 조건에서 H2 50 % 조성이 효율이 가장 높은데 이는 같은 공기과잉률 조건에서 H2 50 % 조성 혼합기가 부피당 발열량이 낮으므로 동일 출력을 확보하기 위해서는 스로틀이 더 많이 열리게 됨에 따라 펌핑손실 감소로 인해 효율이 증가하는 것으로 판단된다.

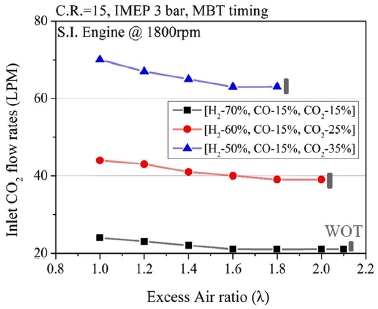

IMEP 3 bar에서 연료 조성 별 공기과잉률에 따른 점화지연과 주 연소기간은 Fig. 8과 같다. 점화시기부터 MFB 10 %까지 점화지연 기간으로, 화염이 완전히 전개되는 MFB 10 %부터 MFB 90%까지 주 연소기간으로 정의하였다.14) 전 연료 조성에서 공기과잉률이 증가할수록 초기 화염전파 속도 저하로 점화지연 기간이 증가하였다. 주 연소기간의 경우 수소 비율이 높을수록 짧은 연소기간을 보이고 있다. 공기과잉률 증가에 따라 주 연소기간은 감소하다가 다시 증가하는 경향을 나타내고 있다. 이것은 Fig. 9에 나타나는 바와 같이 공기과잉률이 증가하면서 효율 향상으로 연료량 감소함에 따라 연료 중에 포함되어 있는 CO2의 절대량이 감소하면서 희박효과보다 더 크게 주 연소기간에 영향을 주는 것으로 판단된다. CO2 유량이 변하지 않으면 희박효과로 인해 주 연소기간이 다시 증가하는 경향을 나타내었다. 이는 연소열을 흡수하는 CO2 성분의 감소가 희박효과보다 연소속도에 미치는 영향이 더 커 주 연소기간은 점화지연과 다르게 공기과잉률 변화에 따라 감소했다가 다시 증가하는 경향을 보이는 것으로 판단된다.

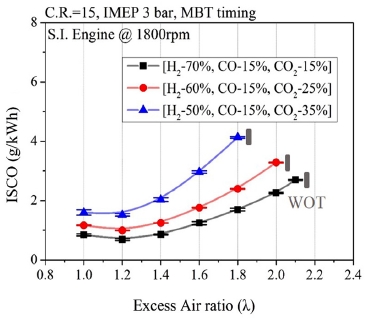

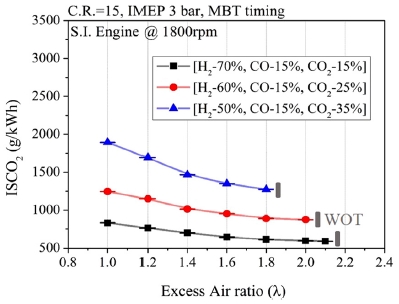

3.2 배기가스 특성

IMEP 3 bar 조건에서 배기가스 분석기를 사용하여 실시간으로 CO, CO2, NOx를 측정한 결과를 Fig. 10~12와 같이 나타내었다. 동일 공기과잉률 조건에서 발열량이 제일 높은 H2 70 % 조성에서 ISCO가 가장 낮았으며, 동일 연료 조성에서 공기과잉률이 희박영역으로 증가함에 따라 부분적인 불완전연소로 인해 ISCO가 증가하였다. CO 연소는 H2가 존재하면 촉진되기 때문에15) 합성가스의 H2 비율이 높을수록 CO의 연소가 더 잘 이뤄지는 것을 확인할 수 있다.

합성가스의 구성 성분인 CO와 CO2 때문에 전 연료 조성에서 ISCO2가 높게 배출되었다. 동일 공기과잉률 조건에서 연료 중 CO2 비율이 증가할수록 ISCO2가 Fig. 11과 같이 더 높았으며, 희박할수록 연료 공급이 줄어들어 ISCO2가 감소하였다.

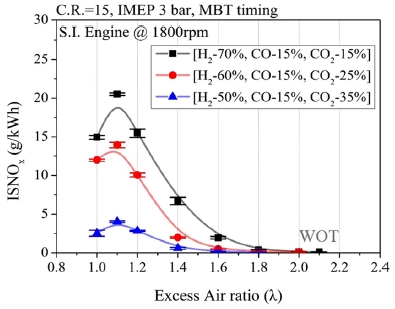

배기가스 NOx 생성은 실린더 내 연소온도와 산소농도에 영향을 받으므로 연료 조성에 관계없이 공기과잉률 1.1에서 ISNOx가 가장 높았다.16) 공기과잉률 1.1 이상의 희박 조건에서는 공급 연료 감소에 따른 실린더 내부 온도 감소로 ISNOx가 감소하였다. 동일 공기과잉률 조건에선 발열량이 높은 연료 조성을 사용했을 때 실린더 내 온도가 더 증가하므로 ISNOx가 급격히 증가하여 H2 70 % 조성에서 ISNOx가 가장 높았다.

4. 결 론

본 연구에서 미활용 자원의 가스화를 통해 얻을 수 있는 낮은 열량의 합성가스를 세 가지 조성으로 모사하였다. 엔진의 연료로 사용하기 위해 합성가스를 이용할 수 있는 전기점화 엔진을 제작하고, 엔진에서 연소 가능성을 확인한 후 엔진 특성을 연구하여 고효율, 저배기 성능을 만족하는 연료 조성 별 최적 운전조건을 알아보았다. 본 연구를 통한 결론을 정리하면 아래와 같다.

- 1) 모사 합성가스를 엔진 연료로 사용했을 때 연료 중 수소 비율이 증가하면 연소속도가 증가하여 희박 한계가 확장되는 것을 확인하였다.

- 3) 고효율을 만족하는 운전조건은 WOT 실험의 경우 전 연료 조성에서 가장 높은 효율을 달성한 공기과잉률 1.5 조건이며, 이 때 최대 효율은 H2 70 % 조성에서 39.2 %를 보였다.

- 4) 부분 부하 IMEP 3 bar의 모든 실험 조건에서 연소가 안정적으로 이루어졌으며, 전 연료 조성에서 스로틀 전개 직전 공기과잉률까지 도시열효율이 증가하여 고효율을 만족하는 운전조건은 스토틀 전개 직전 공기과잉률이며, 이 때 최대 도시열효율은 H2 70 % 조성의 공기과잉률 2.0에서 38.2 %를 달성하였다.

- 5) 합성가스 연료 특성상 THC는 배출되지 않았으며, ISCO의 경우 전 공기과잉률 조건에서 수소의 비율이 증가할수록 배출량은 감소하였지만, ISNOx의 경우 수소 비율이 증가할수록 ISCO의 감소량에 비해 상대적으로 더 많이 증가하였기에, 수소 비율이 높을수록 배기가스 성분에 악영향을 미쳤다.

- 6) ISCO는 희박영역으로 갈수록 소량 증가하나, ISNOx는 희박영역으로 갈수록 급격히 감소하기에 부분 부하 조건에서 저배기 성능을 위한 최적 운전조건은 WOT 조건이다.

실험 결과를 통해서 고효율, 저배기 성능을 만족하는 연료 조성 별 최적 운전조건은 희박영역에서 이루어짐을 알 수 있다.

Nomenclature

| WOT : | wide open throttle |

| IMEP : | indicated mean effective pressure, bar |

| ECU : | engine control unit |

| MFC : | mass flow controller |

| AC : | alternating current |

| A : | air |

| F : | fuel |

| COV : | coefficient of variation, % |

| MBT : | maximum brake torque |

| MFB : | mass fraction burned, % |

| ISCO : | indicated Specific Carbon monoxide, g/kWh |

| ISCO2 : | indicated Specific Carbon dioxide, g/kWh |

| ISNOx : | indicated Specific Nitrogen oxides, g/kWh |

Subscripts

| s : | stoichiometric |

| th,i : | indicated thermal |

Acknowledgments

이 논문은 2018 년 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회 창의형 융합연구사업(No. CAP-16-06-KIER)의 지원을 받아 수행된 연구임.

References

-

F. Y. Hagos, A. R. A. Aziz, and S. A. Sulaiman, “Effect of Injection Timing on Combustion, Performance and Emissions of Lean-burn Syngas (H2/CO) in Spark-ignition Direct-injection Engine”, International Journal of Engine Research, 17(9), p921-933, (2016).

[https://doi.org/10.1177/1468087415623910]

-

M. Sarkar, A. Kumar, J. S. Tumuluru, K. N. Patil, and D. D. Bellmer, “Gasification Performance of Switchgrass Pretreated with Torrefaction and Densification”, Applied Energy, 127, p194-201, (2014).

[https://doi.org/10.1016/j.apenergy.2014.04.027]

- P. Basu, Biomass Gasification and Pyrolysis: Practical Design and Theory, Int Edn., Elsevier, Amsterdam, p365, (2010).

- L. Wei, J. A. Thomasson, R. M. Bricka, W. D. Batchelor, E. P. Columbus, and J. R. Wooten, “Experimental Study of a Downdraft Gasifier”, ASAE Annual Meeting Paper 066029, (2006).

- C. W. Baek, H. S. Yoon, K. T. Yeom, J. Y. Jang, and C. S. Bae, “The Effects of Hydrogen on DME HCCI Combustion”, Transactions of KSAE, 15(2), p15-21, (2007).

-

A. Shah, R. Srinivasan, S. D. F. To, and E. P. Columbus, “Performance and Emissions of a Sparkignited Engine Driven Generator on Biomass Based Syngas”, Bioresource Technology, 101(12), p4656-4661, (2010).

[https://doi.org/10.1016/j.biortech.2010.01.049]

- F. Y. Hagos, A. R. A. Aziz, and S. A. Sulaiman, “Methane enrichment of Syngas (H2/CO) in a Sparkignition Direct-injection Engine: Combustion, Performance and Emissions Comparison with Syngas and Tahn Chung·Junsun Lee·Yonggyu Lee·Changup Kim·Seungmook Oh Compressed Natural Gas”, Energy, 90(2), p2006-2015, (2015).

-

X. Kan, D. Zhou, W. Yang, X. Zhai, and C. H. Wang, “An Investigation on Utilization of Biogas and Syngas Produced from Biomass Waste in Premixed Spark Ignition Engine”, Applied Energy, 212, p210-222, (2018).

[https://doi.org/10.1016/j.apenergy.2017.12.037]

- T. Chung, J. S. Lee, Y. G. Lee, C. U. Kim, and S. M. Oh, “Combustion and Emission Characteristics in a High Compression Ratio Spark Ignition Engine using Off-gas from FT Reaction”, Journal of ILASS-Korea, 23(3), p114-121, (2018).

- S. R. Turns, An Introduction to Combustion Concepts and Applications, 3rd Edn., McGraw-Hill, New York, p49-52, (2011).

- C. W. Park, C. G. Kim, Y. Choi, S. M. Oh, and G. H. Lim, “The Performance and Emission Characteristics on Operating Condition for the SI Engine Fuel with Gasoline-Ethanol and Hydrogen Enriched Gas”, Transactions of KSAE, 18(1), p23-30, (2010).

- C. W. Park, C. G. Kim, Y. Choi, and S. Y. Won, “A Study on Lean Combustion Characteristics with Hydrogen Addition in a Heavy Duty Natural Gas Engine”, Journal of the Korean Institute of Gas, 14(4), p12-17, (2010).

-

J. Wang, H. Chen, B. Liu, and Z. Huang, “Study of Cycle-by-cycle Variations of a Spark Ignition Engine Fueled with Natural Gas–hydrogen Blends”, International Journal of Hydrogen Energy, 33(18), p4876-4883, (2008).

[https://doi.org/10.1016/j.ijhydene.2008.06.062]

- R. Stone, Introduction to Internal Combustion Engines, 4th Edn., Palgrave Macmillan, Basingstoke, p48-50, (2012).

- T. Shudo, K. Tsuga, and Y. Nakajima, “Combustion Characteristics of H2-CO-CO2 Mixture in an IC engine”, SAE Transactions Journal of Engines, 110(3), p199-206, (2001).

- J. B. Heywood, Internal Combustion Engine Fundamentals, Int Edn., McGraw-Hill, New York, p567-592, (1988).