유압부하와 흡기스로틀을 이용한 트랙터용 기계식 디젤엔진의 DPF 강제재생에 대한 연구

Copyright Ⓒ 2019 KSAE / 159-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A method for active DPF regeneration was studied for a mechanical fuel pump that is equipped with an agricultural diesel engine. In this study, intake air throttling and hydraulic load were applied to increase exhaust gas temperature during the regeneration of DPF, and its characteristics were investigated by using both an experimental method and an empirical equation of the PM oxidation rate, as proposed by previous researchers. A high amount of hydraulic load is needed to achieve reliable DPF regeneration, which causes high fuel penalty due to energy loss as hydraulic pressure increases. Intake air throttling is a practical method of increasing exhaust gas temperature without sizeable energy loss. However, the amount of intake air throttling must be determined to prevent the deterioration of the engine performance and reduce emissions.

Keywords:

Diesel particulate filter, Particulate matter, Active regeneration, Hydraulic load, Intake air throttling키워드:

매연여과장치, 입자상물질, 강제재생, 유압부하, 흡기스로틀링1. 서 론

디젤엔진의 불완전연소 생성물로 배출되는 PM(Particulate matter)은 대도시 미세먼지의 주된 원인으로 이를 저감하기 위한 노력이 계속되고 있다. 2015년 이후 우리나라의 배기규제는 출력 19~56 kW 비도로용 디젤엔진 PM 배출량이 0.03 g/kWh 이하로써 이를 만족하기 위해서 DPF(Diesel Particulate Filter) 장착이 필수적이다.

DPF는 일종의 필터로써 다양한 크기의 PM을 걸러내는 포집 성능 뿐만 아니라 포집된 PM을 주기적으로 태워 제거하는 재생 성능도 함께 요구된다. DPF 재생은 DPF의 정상작동을 위한 핵심적인 기술 요소 중의 하나이다. DPF가 정상적으로 재생되지 않은 상태에서 계속 엔진이 운전되어 필터 내에 PM이 일정 이상 축적되면 엔진 출력 및 연비가 저하되는 등 엔진 성능에 악영향을 준다.

DPF 재생기술은 자연재생(Passive regeneration)과 강제재생(Active regeneration)으로 구분된다. 자연재생은 DPF에 귀금속 촉매를 코팅하여 배출가스 중의 NO를 Soot 산화력이 우수한 NO2로 산화시켜 강제재생방식보다 상대적으로 낮은 배출가스의 온도 범위(약 300~350 °C)에서 DPF를 재생하는 방법이다. 한편 강제재생은 연료후분사, 전기히터, 버너 등 다양한 외부열원을 이용하여 배출가스의 온도를 약 550~650 °C까지 높여 DPF를 재생하는 방법이다.1-4)

도로용 차량은 자연재생 방법과 강제재생방법을 함께 사용하여 차량 주행 중에 DPF를 재생하고 있다. 도로용 차량에서는 DPF 자연재생 온도 이하의 저속운전이 장시간 지속되는 경우에 대한 대책으로 전자식 연료분사장치를 이용하여 연료를 팽창행정 중에 분사하여 증발시키고, 이 연료가 DOC(Diesel Oxidation Catalyst)에서 촉매 연소되어 배출가스 온도를 높이는 강제재생 방법을 주로 사용한다.5) 이를 편의상 연료 후분사 방식이라고 부른다. 하지만 본 연구의 대상인 농기계(트랙터) DPF의 경우 자연재생방법은 동일하게 적용할 수 있지만 기계식 연료분사장치를 사용하기 때문에 연료 후분사 방법의 사용은 불가능하다. 따라서 다른 방식의 DPF 강제재생 방법에 대한 고려가 필요하다.

본 연구에서는 기계식 엔진을 장착한 트랙터 차량의 DPF를 강제 재생하는 방법으로 차량이 정지한 상태에서 흡기스로틀링과 유압부하를 이용하는 강제 재생방법의 가능성과 특성에 대해 연구하였다. 일부 연구자들은 흡기스로틀링 및 배기스로틀링을 통해 배출가스의 온도를 높여 자동차용 DPF를 강제 재생하는 연구를 하였으나6,7) 트랙터용 기계식 디젤엔진을 대상으로 흡기스로틀링과 유압부하를 동시에 작동시켜 DPF 재생을 시도한 연구는 없다.

본 연구에서는 실험 가능한 유압부하 몇 개의 조건에서 DPF 재생 특성 시험을 수행하였으며, 높은 유압부하 조건의 DPF 재생 특성은 선행연구자들이 제안한 DPF 내 PM 산화율 경험식을 이용하여 고찰하였다.

2. 실험장치 및 방법

2.1 실험장치

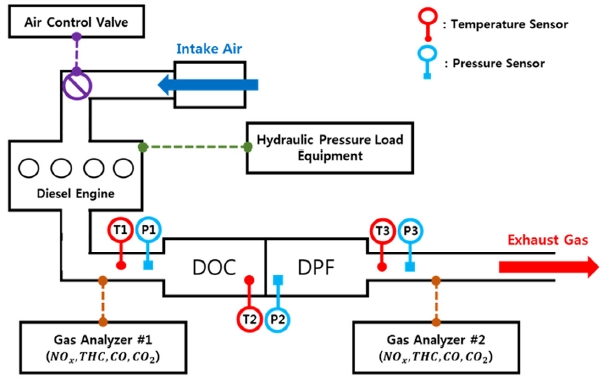

Fig. 1은 실험장치의 개략도를 나타낸다. 실험장치는 농기계용 디젤 엔진과 배출가스 후처리장치, 그리고 배출가스 분석기 등으로 구성된다.

Table 1과 Table 2는 본 연구에서 사용된 농기계용 디젤 엔진과 배출가스 후처리장치의 상세 제원을 나타낸다. 배출가스 후처리장치는 DOC와 DPF로 구성되며, DOC에는 열적 내구특성이 우수한 Pt/Pd 촉매를 코팅하였고, 고온 용융점이 높은 SiC 재질의 DPF에 자연재생특성을 확보하기 위해 귀금속 촉매를 코팅하여 사용하였다.8)

배출가스 성분을 분석하기 위해서 AVL사의 AMA i60 emission bench를 사용하여 배출가스 후처리장치 전/후단에서 THC, NOX, CO, CO2, O2 농도를 각각 측정하였다.

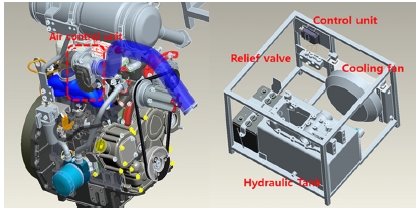

Fig. 2는 DPF를 강제재생하기 위한 흡기스로틀밸브(IATV, Intake Air Throttle Valve)와 유압부하장치의 개요도를 나타낸다. 본 연구에서는 DPF 재생 필요시 무부하 운전 상태에서 유압부하를 가동시켜 엔진에 추가적인 부하를 주고, 흡기관에 장착된 흡기스로틀밸브를 일정 각도로 닫아 흡입공기량을 줄여 배출가스 온도를 높이는 방법을 사용하였다.

DPF 재생효율은 포집된 PM양과 재생된 PM의 양을 이용해서 계산하였다. 이를 위해 0.1 g의 측정한계를 갖는 전자저울을 사용하여 재생 전후 DPF의 무게를 측정하였다.

2.2 실험방법

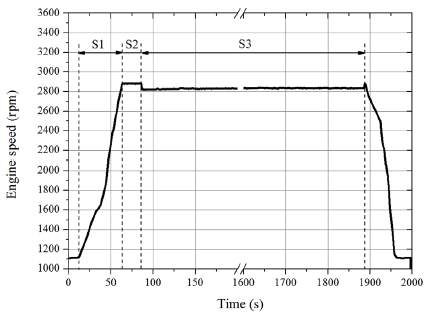

실제 차량에서 DPF 재생 과정은 다음과 같다. 먼저 DPF 재생 필요할 경우 운전자는 트랙터 차량을 정지한 후 DPF 재생 스위치를 누른다. 그러면 가속 페달을 최대로 밟은 조건인 엔진 최고회전수 조건으로 운전조건이 변화하며, 흡기스로틀밸브와 유압부하시스템이 작동하여 30분 동안 DPF가 재생된다. 본 연구에서는 이와 같은 DPF 재생방법을 Fig. 3과 같은 방법으로 엔진동력계상에서 엔진을 제어하여 모사하였다. 첫 번째 단계(S1)는 동력계에 부하를 가하지 않는 무부하조건에서 최고 엔진회전수조건까지 가속하는 단계이며, 두 번째 단계(S2)는 무부하 최고 엔진회전수 조건을 약 50초간 유지하는 단계이다. 마지막 세 번째 단계(S3)는 유압부하와 흡기스로틀밸브가 30분간 작동하는 단계이다.

2.3 Soot 산화반응률 계산식 이용 DPF 재생효율 예측

본 연구에서 유압을 일정 이상으로 높일 수 없는 실험 장치의 한계가 있어 높은 유압부하 조건의 DPF 재생 특성은 Darcy 등9)이 제안한 DPF 내 PM 산화율에 관한 경험식을 이용하여 고찰하였다. Darcy 등은 DPF 내의 PM 산화율이 초반에는 매우 빠르고, 후반에는 느려지는 2단계로 모사하기 위하여 각기 다른 활성화에너지와 반응 상수 등을 갖는 다음 식 (1)과 식 (2)의 산화반응률을 제안하였다.

식 (1)은 DPF 재생 초반의 fast reaction의 반응률을 나타내는 식으로써 DPF 내 PM 중 SOF(Soluable Organic Fraction) 성분과 촉매와 접촉된 Soot 등이 여러가지 요인에 의해 빠르게 산화되는 것을 모사한다.

| (1) |

여기서 R은 가스상수, T는 DPF 내부 온도, xO2는 산소 분압을 나타내며, mfast,t=0는 fast reaction에 참여하는 PM의 초기 질량이고, mfast,t는 임의 시간에서의 fast reaction에 참여하는 PM의 질량이다.

식 (2)는 DPF 내에 존재하는 Soot가 산소와 반응하여 천천히 산화되는 반응율을 나타내는 식으로 다음과 같다.

| (2) |

여기서 mslow,t=0는 slow reaction에 참여하는 PM의 초기 질량이고, mslow,t는 임의 시간에서의 slow reaction에 참여하는 PM의 질량이다.

최종적으로 DPF 내 PM의 산화율은 식 (1)과 식 (2)의 합으로 표현되며, 다음 식 (3)과 같다.

| (3) |

한편 초기 DPF 내 존재하는 전체 PM의 양 mtotal,t=0은 다음의 식 (4)로 나타낼 수 있다. fast reaction에 참여하는 PM 질량인 mfast,t=0은 PM의 성분과 촉매특성 등에 따라 달라지는 값으로 정확한 측정이 어렵다. 많은 연구자들의 연구결과9-11)를 검토하여 본 연구에서 mfast,t=0은 mtotal,t=0의 30 %의 값으로 가정하여 계산하였다.

| (4) |

3. 실험결과

3.1 흡기스로틀링과 유압부하 이용 DPF 강제재생 특성

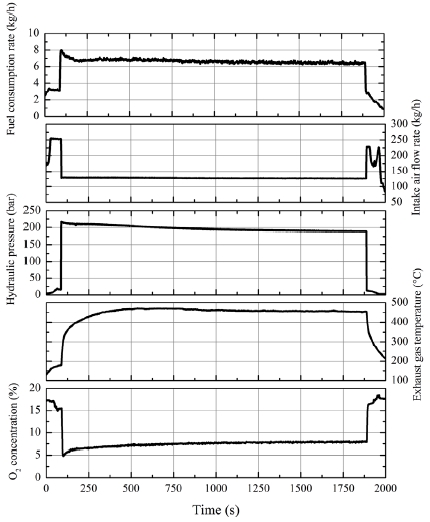

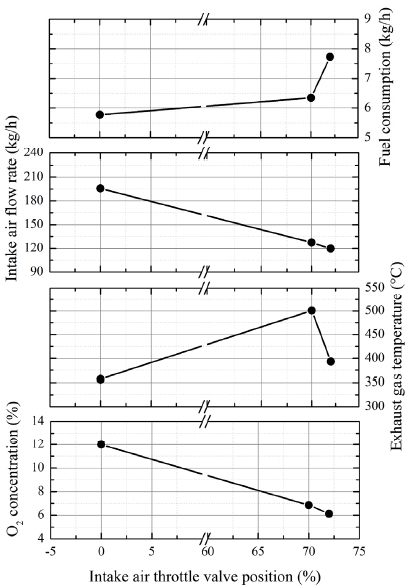

엔진 무부하 상태에서 흡기스로틀밸브 개도량을 70 %로 유지하고, 유압부하를 적용하여 DPF 강제재생 시 배출가스 중의 산소농도, 배출가스 온도, 흡입공기량, 연료소모율의 변화 특성을 Fig. 4와 같이 알아보았다. DPF 재생 중 유압이 약 200 bar로 상승함에 따라 배기가스 온도는 약 470 °C까지 상승하며, 산소농도는 약 7 %로 감소한다. 흡입공기량은 약 250 kg/h에서 120 kg/h로 감소하며, 엔진의 연료소모율은 약 2.7 kg/h에서 6.5 kg/h로 상승한다. 이로부터 30분간 이 조건에서 DPF 재생 시 3.25 kg의 연료가 소모되는 것을 알 수 있다.

3.2 최적 흡기스로틀 밸브 닫힘량 결정

Fig. 5는 흡기스로틀 밸브 개도량에 따른 배출가스 중의 산소농도, 배출가스 온도, 흡입공기량, 연료소모율의 변화를 나타낸다. 엔진회전수 2800 rpm로 일정하고, 유압이 약 200 bar로 작동하는 조건에서 실험을 진행하였다. 유압부하를 적용하는 조건에서 흡기스로틀 밸브 닫힘량이 증가하면 흡입공기유량이 줄고, 산소농도량은 감소하며, 배출가스 온도가 상승한다. 하지만 흡기스로틀 밸브 닫힘량이 70 %를 넘으면 엔진의 연소특성이 급격히 악화되어 배출가스 온도가 오히려 감소하는 것을 확인할 수 있다.

Variation of O2 concentration, exhaust gas temperature, intake air flow rate, and fuel consumption rate with respect to intake air throttle valve positions

이와 유사하게 연료소모율의 경우 흡기스로틀 밸브 닫힘량이 70 %일 때까지는 크게 증가하지 않지만 70 % 이상에서는 연료소모율이 약 30 %까지 크게 증가하는 것을 볼 수 있다.

이상의 결과를 종합해 볼 때 유압부하와 흡기스로틀 밸브를 동시에 적용하여 DPF를 재생하는 경우 흡기스로틀 밸브의 닫힘량은 배출가스 온도를 최대로 높이면서 엔진의 연료소모율이 크게 악화되지 않는 수준에서 결정되어야 함을 알 수 있다.

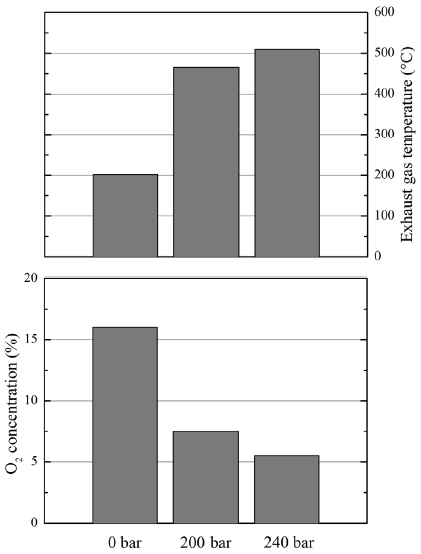

3.3 유압부하 증가에 따른 배출가스 온도 및 산소농도 변화 특성

Fig. 6에서는 유압부하장치의 유압 증가에 따른 배출가스 중의 산소농도와 배출가스 온도의 변화를 실험으로 확인한 결과이다. 이 실험에서 흡기스로틀 밸브의 닫힘량은 70 % 로 일정하였다. 본 실험 결과로부터 유압 부하가 증가할수록 배기가스 온도는 높아지고, 배기가스 중의 산소농도는 감소하는 경향이 있음을 확인할 수 있었다. 유압을 240 bar로 가하는 경우 배출가스 온도가 약 510 °C까지 상승하였다. 하지만 이 배출가스 온도는 DPF를 효과적으로 재생하기에는 충분하지 않기 때문에 240 bar를 초과하는 유압에 대한 DPF 재생특성은 배출가스온도와 산소농도를 변수로 PM 산화율을 계산하는 경험식을 이용하여 고찰하였다.

3.4 DPF 내 PM 산화반응률 계산결과 검증

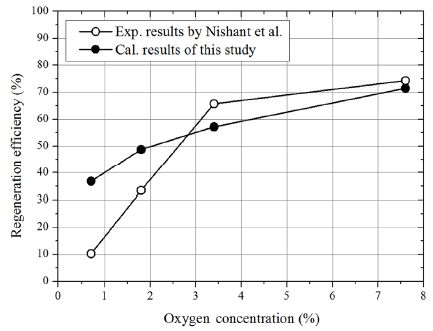

Fig. 7은 DPF 내 PM의 산화반응률 계산식인 식 (3)으로 얻은 결과를 Singh와 Mandarapu 등12)의 실험결과와 비교한 그림이다. 참고로 Singh와 Mandarapu 등은 575 °C로 고정한 상태에서 산소농도 변화에 따른 DPF 재생효율을 측정하였다. 식 (3)에 의한 계산결과는 산소농도가 2 % 이하의 조건에서 Nishant 등의 실험결과보다 재생효율을 높게 예측하고, 산소농도가 3 % 이상의 경우에서는 재생효율을 다소 낮게 예측하였다. 하지만 실험에 사용한 PM의 구성성분, DPF의 촉매 조성, 촉매량 구성 등 다양한 변수에 대한 정확한 정보를 확인하기 어렵고, 이를 전부 반응률 계산식에 반영하기 어렵다는 것을 감안하면 식 (3)을 이용하여 산소농도 및 배출가스 온도에 따른 DPF의 재생효율을 예측하는 것에 충분히 의미가 있다고 판단된다.

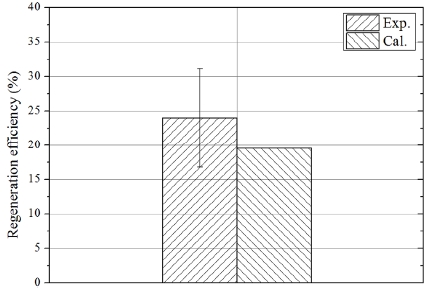

본 연구에서 흡기스로틀과 유압부하를 사용하여 얻은 DPF 재생효율 실험결과와 식 (3)을 이용한 계산 결과를 Fig. 8에 비교하여 나타내었다. 실험 시 흡기스로틀밸브 닫힘량은 70 % 이었으며, 유압은 약 200 bar를 적용하여 30분간 DPF를 재생하였다. 이 때 산소농도는 7 %이었으며, 배기온도가 약 470 °C 이었다. 식 (3)으로 DPF 재생효율을 계산 시에는 후처리장치 전단의 온도가 포화되는데 10분 정도 소요되는 것을 감안하여 20분간 재생이 이뤄졌다고 가정하였고, 실험과 동일한 산소농도와 배기가스온도 조건으로 계산하였다. Fig. 8에서 알 수 있는 바와 같이 실험으로부터 얻은 평균 DPF 재생효율은 24 % 이었고, 식 (3)으로 계산한 재생효율은 19.6 %로 실험결과와 상당히 유사하였다.

DPF 재생효율을 결정하는 주요인자는 산소농도, 배출가스 온도임을 감안하여 Fig. 7에서는 산소농도가 DPF 재생효율에 미치는 영향을 시험한 결과와 식 (3)으로 계산한 결과를 비교하였으며, Fig. 8에서는 Fig. 7의 배기가스 온도 조건과 다른 조건에서 본 연구로부터 얻어진 실험결과와 계산결과를 비교하여 다시 한 번 계산의 신뢰성을 확인하고자 하였다. 추후 보다 많은 시험데이터를 이용하여 충분한 검증이 필요하겠지만, 본 연구에서는 이상의 Fig. 7과 Fig. 8의 검증 결과를 고려하여 식 (3)의 계산 결과가 충분한 의미를 가질 것으로 판단하고, 이하의 유압부하 증가에 따른 DPF 재생연구를 진행하였다.

3.5 유압부하에 따른 DPF 재생 특성 고찰

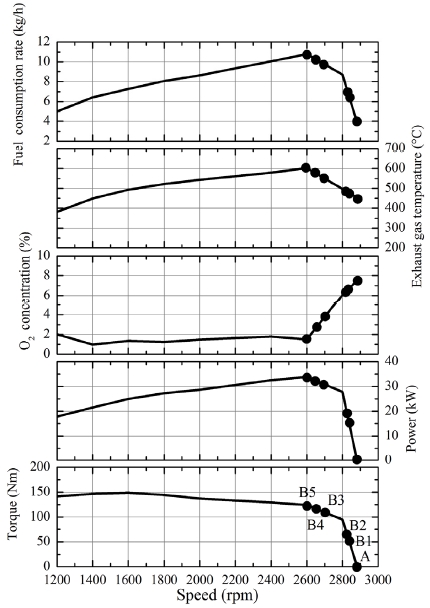

무부하 엔진 최대회전수 조건에서 유압부하를 걸면 엔진 출력이 증가하고, 엔진회전수가 감소한다. 이는 유압부하 만큼의 출력을 낼 수 있는 엔진 운전점으로 이동되는 것을 의미한다. 즉, 유압부하에 따라 엔진 운전점이 유압부하에 대응하는 전부하 출력곡선상의 한 점으로 이동하며, 이에 따라 배출가스 중의 산소농도와 배출가스온도가 결정되는 것을 의미한다.

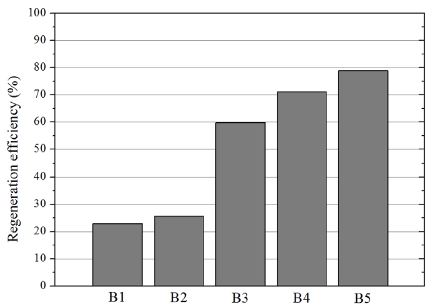

Fig. 9는 부무하 엔진 최대회전수 조건에서 적용되는 유압부하 조건에 따른 배출가스 온도, 산소농도와 연료소모율의 변화를 전부하 곡선에 표시하였다. A 점은 무부하 최대 엔진 회전속도가 나오는 지점이며, 유압부하가 높아질수록 전부하곡선을 따라 왼쪽으로 이동하는데, 본 연구에서는 B1에서 B5까지 5개의 유압부하에 대해 DPF 재생특성을 고찰하였다. 앞서 제시한 유압부하 200 bar 조건은 B1에 매칭되며, 유압부하 240 bar 조건은 B2에 매칭된다. 각유압부하 조건에 대한 자세한 배출가스 온도, 산소농도와 연료소모율의 수치는 Table 3에 나타내었다.

Change of engine operating point according to hydraulic load conditions (A: non load condition, B1~B5: hydraulic load conditions)

Fig. 10은 B1에서 B5까지의 각 조건에서 20분간 재생하였을 때 재생효율을 계산하여 나타내었다.

B1은 23 %, B2는 26 %, B3는 59 %, B4는 71 %, B5는 79 %로 재생효율을 보였으며, 유압부하가 높을수록 배출가스온도가 높아지는 영향을 크게 받아 높은 재생효율을 보인다.

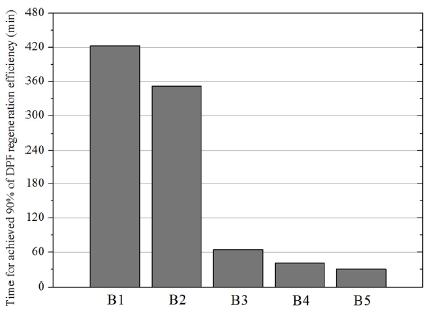

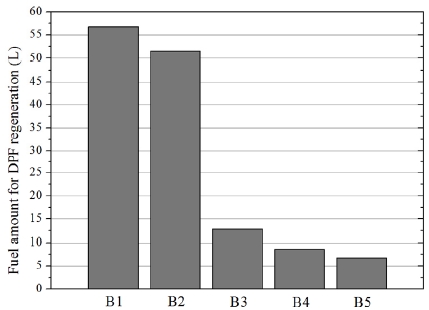

Fig. 11은 재생효율이 90 %에 도달하기 위한 재생시간을 계산한 결과이며, Fig. 12는 재생효율이 90 %에 도달할 때 소모되는 연료량을 나타냈다.

Required time for DPF regeneration with respect to hydraulic load conditions (Regeneration efficiency 90 %)

Fuel consumption amount for DPF regeneration with respect to hydraulic load conditions (Regeneration efficiency 90 %)

B1의 경우 90 %의 재생효율에 도달하기 위해 가장 오랜 재생 시간 및 연료량이 필요하다. 이에 반해 B5의 경우 90 %의 재생효율을 달성하기 위해 30분의 재생시간이 필요하고, 연료소모율도 6.7 L로써 5가지 재생 조건 중 가장 적다.

이상의 결과를 요약해보았을 때 높은 수준의 DPF 재생효율을 얻기 위해서는 600 °C 수준으로 배출가스 온도 유지가 필요하며 이를 위해서는 상당한 양의 유압부하가 필요하고, 많은 연비 손실이 수반됨을 알 수 있다. 특히, 현재 전자식 디젤엔진에서 연료 후분사 방법을 이용하여 DPF 재생에 의한 연비악화율이 약 1.5 %13)이며, 엔진 배기량 2 L이고, 연비 10 km/L인 차량이 500 km 운전마다 한번씩 DPF를 재생하는 경우 DPF 재생에 소모되는 연료량은 약 0.75 L임을 감안하면 유압부하를 적용하는 B5 조건의 연료소모량은 상당히 크다는 것을 알 수 있다. 부언하면 유압부하를 이용한 DPF 재생방법은 유압을 만드는데 소모되는 에너지가 모두 손실로 작용한다. 또한 엔진회전수가 높은 조건에서 운전되어 연료 후분사 DPF 재생방법에 비해 상대적으로 많은 양의 배출가스의 온도를 높여야하는 단점이 있다.

4. 결 론

본 연구는 트랙터에 사용되는 기계식 디젤엔진의 DPF를 강제 재생하는 방법으로 유압부하와 흡기스로틀링를 사용하는 방법에 대해 연구하였으며 다음과 같은 연구 결론을 얻을 수 있었다.

- 1) 정차 중 유압부하와 흡기스로틀링을 이용하여 90 % 수준의 DPF 재생효율을 얻기 위해서는 배출가스 온도를 600 °C 이상으로 유지하는 것이 필요하다. 이를 위해서는 상당한 양의 유압부하가 필요하고, 유압을 만드는데 소모되는 에너지는 손실로 작용하므로 통상적으로 사용되는 연료후분사 DPF 재생방법과 비교하여 많은 연료 손실이 수반된다.

- 2) 흡기스로틀링은 큰 연비 손실 없이 배출가스온도를 높이는데 효과적이다. 하지만 엔진성능 및 배출가스가 악화되지 않는 조건에서 흡기스로틀 적용이 필요하다.

- 3) 유압을 일정 이상으로 높일 수 없는 실험 장치의 한계가 있어 실험 한계치 이상의 높은 유압부하 조건의 DPF 재생효율은 선행연구자들이 제안한 DPF 내 PM 산화율 경험식을 이용하여 계산하였다. 경험식에 계산결과를 다양한 실험결과와 비교하였으며, 여러 변수에 대해 실험결과와 잘 일치함을 알 수 있었다.

Acknowledgments

본 연구는 환경부의 글로벌 탑 환경기술개발사업 친환경자동차기술개발사업단 과제 연구비 지원에 의해 수행되었으며, 이에 감사드립니다.

References

- Y. I. Jeong, J. W. Lee, G. B. Cho, and H. S. Kim, Automotive & Environment, 2nd Edn., SSU Press, Seoul, (2010).

- H. S. Kim, H. H. Choi, G. B. Cho, Y. I. Jeong, S. H. Cho, and J. S. Park, “Development of a Catalytic Combuster for DPF Regeneration of In-use Light Duty Diesel Vehicles”, Transactions of KSAE, 16(6), p168-175, (2008).

- H. S. Kim, and J. W. Lee, “Study on Estimate of PM Mass in DPF from Pressure Drop in 3L Diesel Engine”, Transactions of the Korean Society of Mechanical Engineers B, 34(5), p499-504, (2010).

-

W. S. Kang, S. H. Park, and B. C. Choi, “Characteristics of Simultaneous Removal of NOx and PM over a Hybrid System of LNT/DPF + SCR/DPF in a Single Cylinder Diesel Engine”, Transactions of KSAE, 24(2), p152-160, (2016).

[https://doi.org/10.7467/ksae.2016.24.2.152]

-

R. Allansson, P. G. Blakeman, B. J. Cooper, H. Hess, P. J. Silcock, and A. P. Walker, “Optimising the Low Temperature Performance and Regeneration Efficiency of the Continuously Regenerating Diesel Particulate Filter (CR-DPF) System”, SAE 2002-01-0428, (2002).

[https://doi.org/10.4271/2002-01-0428]

-

A. Mayer, T. Lutz, C. Lammle, M. Wyser, and F. Legerer, “Engine Intake Throttling for Active Regeneration of Diesel Particle Filters”, SAE 2003-01-0381, (2003).

[https://doi.org/10.4271/2003-01-0381]

-

Y. Hohl, A. Amstutz, C. Onder, L. Guzzella, and A. Mayer, “Retrofit Kit to Reduce NOx and PM Emissions from Diesel Engines using a Low-Pressure EGR and a DPF-System with FBC and Throttling for Active Regeneration without Production of Secondary Emissions”, SAE 2008-01-0330, (2008).

[https://doi.org/10.4271/2008-01-0330]

-

S. Hiranuma, Y. Takeda, T. Kawatani, R. Doumeki, K. Nagasaki, and T. Ikeda, “Development of DPF System for Commercial Vehicle - Basic Characteristic and Active Regenerating Performance -”, SAE 2003-01-3182, (2003).

[https://doi.org/10.4271/2003-01-3182]

-

P. Darcy, P. D. Costa, H. Mellottee, J. M. Trichard, and G. D. Mariadassou, “Kinetics of Catalyzed and Non-Catalyzed Oxidation of Soot from a Diesel Engine”, Catalysis Today, 119(1-4), p252-256, (2007).

[https://doi.org/10.1016/j.cattod.2006.08.056]

-

J. P. A. Neeft, T. X. Nijhuis, E. Smakman, M. Makkee, and J. A. Moulijn, “Kinetics of the Oxidation of Diesel Soot”, Fuel, 76(12), p1129-1136, (1997).

[https://doi.org/10.1016/s0016-2361(97)00119-1]

-

J. P. A. Neeft, M. Makkee, and J. A. Moulijn, “Catalytic Oxidation of Carbon Black-I. Activity of Catalysts and Calssification of Oxidation Profiles”, Fuel, 77(3), p111-119, (1998).

[https://doi.org/10.1016/s0016-2361(97)00187-7]

- N. Singh, and S. Mandarapu, “DPF Soot Estimation Challenges and Mitigation Strategies and Assessment of Available DPF”, SAE 2013-01-0838, (2013).

-

O. Salvat, P. Marez, and G. Belot, “Passenger Car Serial Application of a Particulate Filter System on a Common Rail Direct Injection Diesel Engine”, SAE 2000-01-0473, (2000).

[https://doi.org/10.4271/2000-01-0473]