아이오닉 EV의 전기 구동 시스템 성능 분석

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Battery Electric Vehicles(BEVs) are successfully penetrating the vehicle market with powerful motors and efficient battery systems, features that were unexpected by the consumers. In response to the successful market penetration, global automakers are sharply focusing on manufacturing their own brand names for BEVs. ‘Ioniq’ is the family name of electrified vehicles from Hyundai-Kia Motors. In this study, the Ioniq Electric Vehicle(EV) is tested on a chassis dynamometer, and the test results are analyzed to evaluate vehicle performance. Dedicated tests for a motor or a battery are preferred to examine the performance of the components. It not only requires well-organized testing facilities but also needs considerable time and effort to remove the components from the vehicle. Therefore, we equipped the electric vehicle with measuring devices and analyzed them to investigate vehicle performance and that of its components based on test results obtained from the chassis dynamometer tests. In addition, signals in On-Board Diagnostics(OBD) have been used to improve analysis. Based on the analysis, the accelerating performance and the efficiency of the vehicle were studied, and the characteristics of the motor and the battery were also investigated.

Keywords:

Electric vehicle, Performance analysis, Electric drive system, Parameter estimation, Battery equivalent circuit, Dynamometer test키워드:

전기자동차, 성능 분석, 전기 구동 시스템, 파라미터 추정, 배터리 등가 회로, 차량동력계 시험1. 서 론

전기자동차는 주행 중 배기 오염 가스를 발생하지 않는다는 장점을 가지고 있어 그 동안 활발한 연구가 진행되어 왔으며 최근 들어 배터리 기술 발전으로 내연기관 자동차와 비슷한 수준의 주행거리를 확보함으로써 그 성장 가능성이 더욱 증대되고 있다. 뿐만 아니라 전기자동차는 내연기관 자동차에 비해 파워트레인 구조가 간단하므로 유지 보수에 큰 장점을 가지고 있어 향후, 공유 차량과 같은 새로운 서비스에 적합한 시스템으로 각광받고 있다.1,2) 그러나 추운 기후에서 전기를 사용하여 차량 내부의 온도를 유지해야 한다는 점과 배터리 자체의 에너지 밀도가 낮아 무게를 줄이는데 한계가 있다는 점, 전기를 공급하는 인프라 시설을 갖추는데 추가적으로 막대한 비용이 필요하다는 점 등은 전기자동차 시장의 확대를제한하는 요인으로 생각할 수 있다. 그럼에도 불구하고 플러그인 하이브리드 자동차를 포함한 전동화 차량의 파급력을 고려하여 세계적인 자동차 제작사들이 적극적으로 전동화 차량의 시장을 확대하려는 전략을 펼치고 있다.3-5) 국내의 경우에도 이미 다양한 종류의 전기자동차가 출시가 되었으며, 현대자동차는 2017년 전기자동차 전용 모델인 아이오닉 EV를 출시하였다. 해당 차량은 높은 효율을 가진 배터리 및 우수한 동력전달계 효율을 가지고 있어 기존에 출시된 차량에 비해 향상된 전기 소모 효율을 달성하고 있는 것으로 평가되고 있다.

본 연구에서, 차량 동력계 상에서 차량의 CAN 신호를 분석하고, 전류 및 전압 센서를 장착하여 해당 차량의 주행 시험 데이터를 수집하였고 다양한 분석 기법을 통해 대상 차량의 주행 성능 및 주요 부품의 성능을 분석하였다. 본 논문의 2장에서 차량 동력계 시험 및 데이터 수집방법에 대해서 설명하고, 3장에서 차량의 가속 성능과 주행 성능 및 성능 평가를 위한 시험 사이클에 대해 설명하였다. 마지막으로 4장에서 전기자동차의 주요 구동 시스템인 배터리와 모터의 성능 분석에 사용된 수학적 파라미터 추정 기법과 결과를 설명하였다.

2. 시험 방법

전기자동차의 주행 및 가속 성능과 구동 시스템의 주요 부품의 성능에 대한 신뢰성 있는 평가를 위해 차량 동력계 상에서의 반복적인 시험이 필요하며, 특히 배터리와 전기 모터의 성능은 각각의 부품에 대한 상세 분석을 통해 평가할 수 있다.6) 배터리의 경우, 작동 온도에 따라 효율이 크게 변할 수 있기 때문에 열 챔버 상에서 온도에 따른 충방전 효율을 시험하면 성능 해석에 큰 도움이 되지만, 실제 작동 온도를 유지하면서 시험을 수행하기 위해서는 별도의 시험 환경이 필요하게 된다.7) 모터의 경우도 마찬가지로 모터의 최대 성능 및 상세 작동 효율을 분석하기 위해서는 독립적인 동력원 전용 시험을 수행해야 한다. 그러나 이러한 상세 시험은 각각의 부품 시험에 적합한 고가의 시험 장비와 설비가 필요하고 시험 진행에 있어 많은 시간과 비용이 소요된다. 따라서 본 연구에서는 차량 동력계 시험 결과를 통계적인 분석 기법을 통해 적은 비용으로 신뢰성 높은 성능 분석 기법을 제시하고자 한다.

전기자동차의 구동 시스템은 크게 배터리와 모터로 구성된 전기 구동 시스템과 감속기, 차동기어, 바퀴로 구성된 기계 구동 시스템으로 이루어져 있다. 전기 구동 시스템에서 소요되는 에너지의 양은 에너지 저장 장치인 배터리에서 동력원인 전기 모터로 공급하는 에너지의 흐름을 측정함으로써 알 수 있으며, 기계 구동 시스템에서는 차량의 바퀴와 차체에서 소비되는 에너지의 양을 측정함으로서 알 수 있다. 따라서 전기자동차의 성능 분석을 위해 차량 동력계 시험과 배터리의 출력 전류 및 전압을 계측하여 차량 주행에서 소요되는 전체적인 구동 에너지의 흐름을 파악하였으며 주행 중 배터리의 운전 상태는 전기 구동 시스템의 효율과 밀접한 연관이 있지만 차량 외부에서 파악하기에 어려움이 있으므로 차량진단 통신을 통해 전기 구동 시스템의 상태 정보를 수집하였다.

2.1 시험 대상 차량 제원

본 연구의 성능 분석 대상 차량은 2017년 현대자동차에서 출시한 아이오닉 EV로 차량 출시 연도 기준으로 시중 판매 중인 전기자동차 중에서 매우 좋은 전기 소모 효율을 보이고 있다. 아이오닉 EV는 에너지 밀도가 높은 리튬이온 배터리를 사용하고 비교적 크지 않은 용량의 모터를 사용하여 높은 연비를 확보하였는데 차량 제원은 Table 1과 같다.

주어진 차량 정보 중, 관성중량(Inertia Weight)은 차량의 공차 중량과 드라이버의 중량을 추가하여 차량 동력계의 부하를 발생시키는 부하 장치에 파라미터로 입력되었다. 또한 차량의 부하를 계산하는데 필요한 주행 저항 계수의 경우 다음 Table 2와 같이 알려진 값을 활용하였다.

실제 차량을 차량 동력계 상에서 시험하였으므로 부하를 제외한 나머지의 제원은 특별히 활용되지 않았으며 분석 과정에서 차량 성능을 검증하는 용도로 활용이 되었다.

2.2 차량진단통신(On-Board Diagnostics)을 통한 모니터링 데이터 수집

전기자동차의 동력원인 전기 모터의 출력 토크는 차량의 구동력과 가장 밀접하게 연관되므로 정확한 측정이 필요하지만 고속으로 운전 중인 회전체의 토크는 축 단절 없이 측정하기 어려우며 하우징 내부의 상태를 부품의 탈거와 해체 없이는 파악하기에 어려움이 있다. 또한 모터의 구동 에너지를 전달하는 배터리는 배터리의 온도와 SOC에 따른 성능의 차이가 크기 때문에 배터리의 운전 상태 정보가 매우 중요하지만 배터리팩 내부의 상태를 직접적으로 측정하기에 어려움이 있다. 따라서 On-Board Diagnosis(OBD)를 통해 전달되는 신호를 분석하여 성능을 분석하고자 하였다. 시중에 판매되는 대부분의 자동차는 차량진단통신인 OBD-II를 의무적으로 탑재하고 있으며 진단을 위한 모니터링 신호를 제공한다. OBD-II는 SAE J1979 표준으로 정의된 진단 모니터링 신호를 CAN 통신을 통해 제공하며 여기에는 구동원의 부하와 회전수, 배터리의 SOC 및 온도 등의 신호가 포함되어 있으므로 전기 구동 시스템의 성능 분석을 위한 데이터를 차량진단통신에서 수집할 수 있다.

2.3 동력 전달 분석을 위한 계측

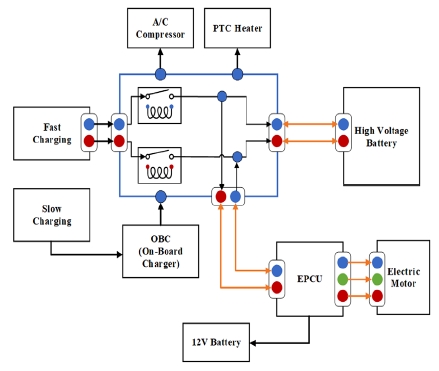

전기자동차의 배터리는 구동원인 전기 모터의 운전에 필요한 에너지를 공급하므로 배터리의 출력 전류와 전압을 측정함으로써 전기 구동 시스템의 에너지 흐름을 파악할 수 있다. 따라서 배터리의 출력 전류 및 전압 측정을 위해 Fig. 1과 같이 전동 시스템의 연결 상태를 파악하여 구동에 쓰이는 전력과 구동 외 전장 부하에 관련된 전력을 구분하여 전류 및 전압을 측정하였다. 구동에 사용되는 전력은 고전압 배터리에서 고전압 정션 블록을 거쳐 구동 모터로 전달되므로(Fig. 1 참고) 배터리와 정션 블록 사이의 전류와 전압을 계측하였으며, 구동 외 전장 소요 전력 측정을 위해 저전압용 DC/DC 컨버터에서 12 V 배터리로 전달되는 부분의 전류와 전압을 계측하였다. 고전압 전장 장치의 경우, 그 연결부는 Photo. 1과 같으며 사진 상단의 두께가 굵은 케이블이 고전압 배터리와 정션박스를 연결하는 케이블로서 해당 부분에서 배터리의 출력 전류 및 전압을 측정하였다.

결과적으로 전기 자동차의 주요 에너지원인 배터리에서 동력장치인 모터로 전달되는 전기적인 동력은 측정값을 통해서 얻어졌고, 모터에서 출력되는 토크 및 속도는 OBD 신호 분석을 통해 얻을 수 있었다.

3. 차량 성능 분석

2장에서 설명한 차대 동력계 상의 시험에서 얻은 신호를 바탕으로 차량의 가속 성능 및 주요 주행 사이클에서의 동력 성능을 분석하였다.

3.1 가속 성능 분석

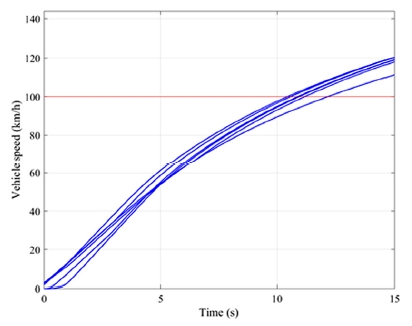

전기자동차의 구동 성능은 차량의 가속 성능 및 주행 성능뿐만이 아니라 에너지 저장 장치인 배터리의 상태와 밀접한 관계가 있다. 가속 및 주행 성능 평가에 적합한 시험 사이클을 통해 차량 동력계 시험을 진행하였다. 가속성능 시험은 Fig. 2에서 보는 것처럼 100 %의 엑셀 페달을 가했을 때 얻어지는 차량의 속도를 측정하여 평가하였으며 최고 속력 도달까지 가속 페달을 최대로 밟는 WOT(Wide Open Throttle) 상태를 유지하고 이후 제동 페달을 밟는 가속/감속 시험 사이클을 활용하여 반복적으로 가속 성능을 평가하였다.

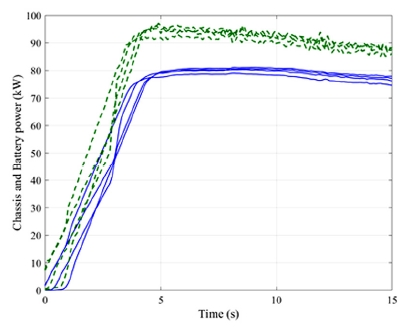

가속 성능 지표인 0∼100 km/h은 평균 10 ~ 11 초 내외로 측정되었으며 차량 동력계 상에서 입력되는 토크와 속도를 바탕으로 차량의 출력과 배터리의 출력을 비교하여 가속 상태에서의 작동 상황을 나타냈다(Fig. 3 참고). WOT 유지 후 약 5초에서 배터리의 최대 파워에 도달하며 이때 배터리로부터 차량까지의 동력 전달 효율은 약 84~88 %이고, 배터리는 약 95 kW의 출력, 차량은 약 80 kW의 출력을 보여준다.

3.2 주행 거리 분석

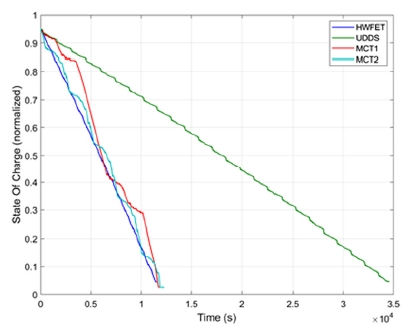

시험 대상 전기자동차의 주행 성능 검증과 총 주행거리(AER; All-Electric Rage) 측정을 위해 UDDS, HWFET, MCT1, MCT2 사이클에 대해 주위 온도 25도에서 배터리 완전 충전 상태로부터 완전 방전까지 반복 시험 하였다. UDDS와 HWFET 사이클은 각각 25번, 15번 반복하는 동안 배터리의 SOC가 초기 95 %에서 3 % 내외에 도달하였으며, 이는 각 사이클에서 총 주행거리는 297.6 km, 247.4 km에 해당하였다. 주행 거리를 측정하는 동안의 배터리의 에너지 소비량은 각각 26.56 kWh 와 26.65 kWh였다. 이는 알려진 대상 차량의 배터리 용량인 28 kWh의 95 %에 해당하는 값으로 92 % 내외의 SOC를 사용한 것을 감안하면 배터리의 용량은 알려진 것과 비슷한 용량으로 평가된다. 가혹 주행 조건을 모사한 MCT 사이클에 대한 주행시험 결과는 Table 3과 같다.

해당 해석 결과를 바탕으로 정리하면 UDDS 상에서 배터리의 단위 사용량 대비 주행 거리는 도심에서 11.20 km/kWh, 고속도로에서 9.42 km/kWh로 측정이 되었다. 대상 차량의 도심 전비와 고속도로 전비는 기후 조건을 적용하여 주행한 5 cycle 테스트를 포함한 조건에서 각각 6.9 km/kWh 와 5.8 kw/kWh 로 알려져 있다. 본 연구에서는 기후 조건이 적용되지 않았기 때문에 높은 전비를 보여주고 있지만 공인된 도심과 고속도로의 전비 비율은 본 연구의 시험에서 측정된 비율(84 %)과 유사한 값을 보여주고 있다.

3.3 시험 사이클 주행 특성

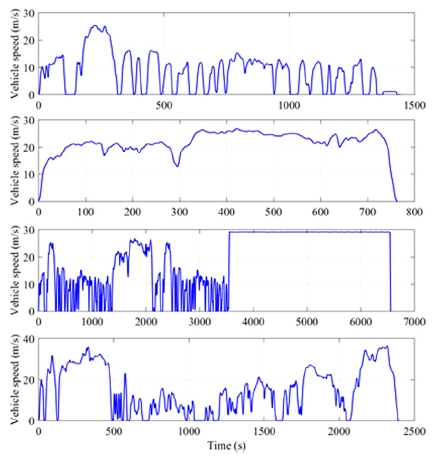

차량 동력계 시험에서 시험 목적에 적합한 주행 사이클을 선정하는 것이 중요하며 본 연구에서는 전기자동차의 구동 성능 분석을 위해 주행 성능과 가속 성능, 전장 부하의 파악이 가능한 여러 가지 주행 시험 사이클에 대해 시험을 진행하였다. 가속 성능 검증을 위해 WOT 반복 시험인 가속 및 감속 시험과 일정한 가속도를 유지하며 속도를 계단 형태로 상승시키는 Step speed 시험을 진행하였으며 주행 성능 분석을 위해 보편적으로 사용되는 도심 주행 사이클인 UDDS와 고속도로 주행 사이클인 HWFET, 배터리의 주행 부하를 고려한 2가지 형태의 MCT(Multi-Cycle Test) 사이클을 사용하였다. MCT1은 UDDS와 HWFET 이후 등속 상태에서 배터리를 방전시키는 CSC(Constant Speed Cycle)를 반복하는 복합 시험 사이클이고 MCT2는 가혹 고속 주행 사이클인 US06과 연비 인증 사이클인 WLTC Class 3을 포함하는 복합 시험 사이클이다. 각 사이클의 속도 프로파일은 다음 Fig. 4에 나타나 있다.

한편, 각 주행 사이클의 주요 특징은 다음 Table 4에 주어져 있는데 MCT 사이클의 경우 주행 거리를 측정하면서도 배터리의 사용량을 빠르게 감소시킬 수 있도록 고속의 주행 상황을 가정하여 구성이 되었다. 급가속과 감속을 반복하는 방향으로 사이클을 전개시킴으로써 차량의 배터리 방전을 빠르게 할 수도 있으나 시험의 편의성을 위해 정속 고속 주행 사이클을 적용하였다.

위와 같은 다양한 주행 상황을 만들어 주행 시험을 수행하는 이유는 다음 장에서 수행된 모터와 배터리의 동력원 성능 해석을 위해 가급적이면 다양한 작동 상황을 연출하기 위함으로, 해당 시험을 통해 모터와 배터리가 비교적 넓은 영역에서 작동하는 것을 확인할 수 있었다. 주어진 사이클에서의 SOC 변화 프로파일은 다음 Fig. 5에 나타나 있다.

언급한 것과 같이 전기 자동차 부품의 주요 성능을 분석하기 위해 Table 4에 있는 대표적인 사이클을 구성하여 시험을 수행하였으며 본 시험 과정에서 얻어진 데이터를 분석하여 주로 배터리 및 모터의 전달 효율 특성을 분석하였다.

4. 주요 부품 성능 분석

4.1 배터리 성능 분석

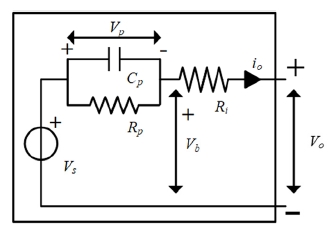

전기자동차의 에너지원인 배터리의 성능을 분석하기 위해서 배터리 상태에 따른 배터리 출력의 변화 경향을 정확하게 파악할 필요가 있다. 배터리는 배터리 셀 내부에서 작용하는 전기화학적 반응을 수학적으로 계산하기 어려움이 있어 일반적으로 등가 회로 모델을 사용하여 배터리의 출력 성향을 모델링한다. 본 연구에서는 다양한 타입의 배터리에 적용이 가능한 PNGV(Partnership for a New Generation of Vehicles) 배터리 모델을 사용하였으며 해당 모델은 배터리의 성능을 매우 정확하게 판단할 수 있는 모델로 평가되고 있다.8) PNGV 모델은 저항과 커패시터로 구성된 편극(Polarization)회로를 통해 배터리가 정상 상태에서 과도 상태도 전환될 때의 전압이 강하하는 현상인 활성 손실(Activation loss)을 전류의 1차 지수 감쇠(1st-order exponential decay) 형태의 시지연 상수(Time constant)로 표현하였다.

PNGV 배터리 등가 회로는 Fig. 6과 같으며 등가 회로의 내부 파라미터 (1)~(4)은 OCV(Open Circuit Voltage) Vs, 내부저항 Ri, 편극 저항 Rp, 편극 커패시티 Cp이며 각각의 파라미터는 배터리의 온도와 SOC에 대한 함수로 표현할 수 있다.9,10)

| (1) |

| (2) |

| (3) |

| (4) |

PNGV 배터리 등가 모델은 에너지 저장요소인 커패시터를 포함하는 등가 회로로, 1차 미분방정식 형태의 구성 방정식을 식 (5)~(8)과 같은 방식으로 표현할 수 있다.11,12)

| (5) |

| (6) |

| (7) |

| (8) |

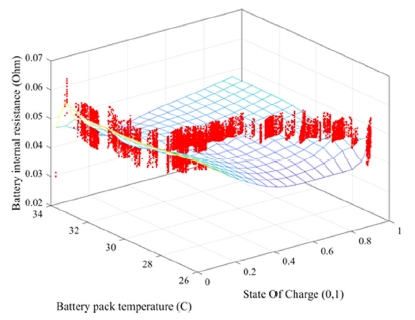

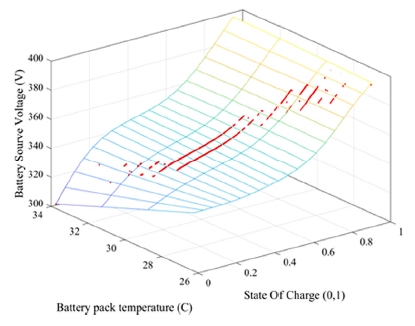

등가 회로의 수학적 모델링을 기반으로 파라미터 추정 기법을 통해 배터리 팩의 내부저항과 OCV를 구하여 얻은 결과를 각각 Fig. 7과 Fig. 8의 그림으로 표현하였다. 구성 방정식의 거동을 적용하여 오차를 줄이는 파라미터를 구하여 얻어질 수 있었다.6)

내부저항과 OCV는 모두 배터리의 SOC와 온도에 지배적인 영향을 받으며 특히 온도에 대한 편차가 크지만 상대적으로 좁은 영역의 온도 범위에서 시험이 이루어졌기 때문에 온도의 영향을 폭넓게 해석할 수는 없었다.13) 추가적으로 배터리의 작동 온도를 설정하여 시험을 수행할 수 있게 되면 온도에 따른 배터리 내부저항의 영향도를 분석할 수 있을 것으로 기대하지만 현재 조건에서 차량이 상온에서 시험된 관계로 온도에 따른 배터리 내부저항의 변화는 제한적으로 관찰되었다. 실제, Fig. 7의 배터리 내부저항은 배터리의 성능 효율에 큰 영향을 미치게 된다.14,15) 내부 저항이 커지면 배터리의 성능 지표인 에너지 왕복 효율(Round-trip efficiency)을 계산할 때 열 손실이 크게 발생하고 결과적으로 배터리의 작동 효율이 낮아지게 된다.

4.2 모터 성능 분석

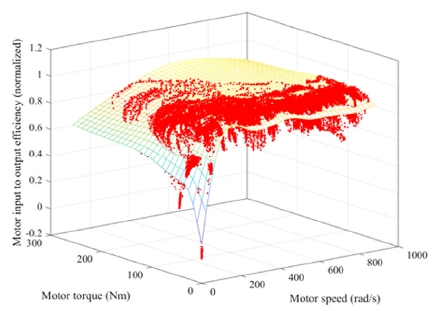

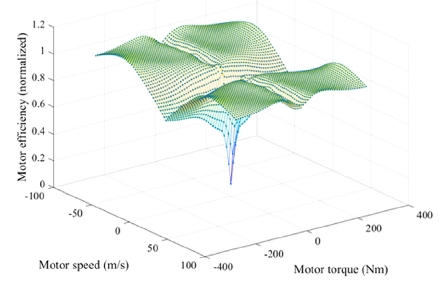

전기자동차의 모터는 차량 주행에 필요한 구동력을 발생시키는 유일한 동력원으로 주행 시 배터리로부터 전기에너지를 공급받아 기계에너지로 변환시켜 동력을 발생시키고 제동 시에는 제동 에너지를 반대로 전기에너지로 변환시키는 발전기로서 작동하여 배터리를 충전시킨다. 따라서 모터의 성능은 에너지 변환으로 발생하는 구동 효율이며 모터와 배터리 사이에서 전류와 전압의 곱으로 나타나는 전기 출력과 모터의 회전 속도와 토크의 곱인 기계 출력의 비(Fig. 9)를 통해 추정할 수 있다.

모터의 작동효율은 주 작동 영역에서 90~95 % 내외의 값을 보여 주었으며 얻어진 분석 값을 바탕으로 모터 전 영역에서의 작동맵을 구성하여 다음 Fig. 10과 같이 모터 작동 효율 맵을 구성할 수 있었다.

전기자동차의 경우 배터리의 작동 효율과 모터의 작동 효율이 차량의 성능에 큰 영향을 미치게 된다. 본 연구를 통해 이 두 가지 주요 구성 요소의 성능을 분석하였다.

5. 결 론

본 연구에서는 전기자동차의 전기 구동 시스템 성능 분석을 위해 가속 성능과 주행 성능을 대표할 수 있는 적절한 주행 시험 사이클을 선정하여 차량 동력계 시험을 진행하였으며 동시에 전류 및 전압 센서를 통해 전기 신호를 측정하고 차량진단통신을 통해 모니터링 신호 수집하여 성능 분석에 필요한 차량 주행 데이터를 수집하였다.

구동 시스템의 성능 분석은 주요 부품인 배터리와 전기 모터에 대해 실시하였으며, 배터리의 성능을 분석하기 위해 과도 상태 해석이 가능한 등가 회로 모델인 PNGV 모델을 선정하였고 수학적 파라미터 추정 기법으로 SOC와 온도에 따라 변화하는 배터리 내부 파라미터를 계산하였다. 또한, 전기 구동 시스템의 구동원인 모터의 성능은 모터의 주 작동 영역에 대해 배터리 측의 에너지 흐름과 기계 구동 시스템의 에너지 흐름을 비교 분석하여 모터의 구동 효율을 계산하였다.

본 연구는 국내에 출시된 전기차 전용 모델인 현대자동차의 아이오닉 EV의 시험 결과를 바탕으로 기본적인 주행 성능 및 부품 성능을 평가 분석하여 제시하고 있으며, 향후 해당 차량의 성능을 분석하는 연구 결과가 활용될 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 2018년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(No. 20172010104970, 과제명: 전기 자동차의 구동 효율 향상을 위한 2단 변속시스템 개발).

References

-

N. T. Jeong, S. M. Yang, K. S. Kim, M. S. Wang, H. S. Kim, and M. W. Suh, “Urban Driving Cycle for Performance Evaluation of Electric Vehicles”, Int. J. Automotive Technology, 17(1), p145-151, (2016).

[https://doi.org/10.1007/s12239-016-0014-0]

-

B. Wang, L-S. Hung, J. Zhong, and K-Y. Teh, “Energy Consumption Analysis of Different Bev Powertrain Topologies by Design Optimization”, Int. J. Automotive Technology, 19(5), p907-914, (2018).

[https://doi.org/10.1007/s12239-018-0087-z]

-

C. Zheng, S. W. Cha, Y. -I. Park, W. S. Lim, and G. Xu, “PMP-based Power Management Strategy of Fuel Cell Hybrid Vehicles Considering Multi-objective Optimization”, International Journal of Precision Engineering And Manufacturing, 14(5), p845-853, (2013).

[https://doi.org/10.1007/s12541-013-0111-1]

- N. W. Kim, S. W. Cha, and H. Peng, “Optimal Control of Hybrid Electric Vehicles Based on Pontryagin’s Minimum Principle”, IEEE Transactions on Control Systems Technology, 19(5), p1279-1287, (2011).

- C. Lin, H. Peng, J. W. Grizzle, and J. M. Kang, “Power Management Strategy for a Parallel Hybrid Electric Truck”, IEEE Transactions on Control Systems Technology, 11(6), p839-849, (2003).

-

N. Kim, A. Rousseau, and E. Rask, “Parameter Estimation for a Lithium-Ion Battery From Chassis Dynamometer Tests”, IEEE Transactions on Vehicular Technology, 65(6), p4393-4400, (2016).

[https://doi.org/10.1109/tvt.2015.2495322]

-

H. Lohse-Busch, M. Duoba, E. Rask, K. Stutenberg, V. Gowri, L. Slezak, and D. Anderson, “Ambient Temperature (20°F, 72°F, and 95°F) Impact on Fuel and Energy Consumption for Several Conventional Vehicles, Hybrid and Plug-In Hybrid Electric Vehicles and Battery Electric Vehicles”, SAE 2013-01-1462, (2013).

[https://doi.org/10.4271/2013-01-1462]

-

X. Hu, S. Li, and H. Peng, “A Comparative Study of Equivalent Circuit Models for Li-Ion Batteries”, Journal of Power Sources, 198(1), p359-367, (2012).

[https://doi.org/10.1016/j.jpowsour.2011.10.013]

-

G. Sikha, R. E. White, and B. N. Popov, “A Mathematical Model For A Lithium-Ion Battery/Electrochemical Capacitor Hybrid System”, Journal of The Electrochemical Society, 152(8), p1682-1693, (2005).

[https://doi.org/10.1149/1.1940749]

-

K. A. Smith, C. D. Rahn, and C. Wang, “Model-Based Electrochemical Estimation of Lithium-Ion Batteries”, 2008 IEEE International Conference on Control Applications, p714-719, (2008).

[https://doi.org/10.1109/cca.2008.4629589]

-

Y. Jiang, C. Zhang, W. Zhang, W. Shi, and Q. Liu, “Modeling Charge Polarization Voltage for Large Lithium-Ion Batteries in Electric Vehicles”, Journal of Industrial Engineering and Management, 6(2), p686-697, (2013).

[https://doi.org/10.3926/jiem.895]

-

H. He, R. Xiong, and J. Fan, “Evaluation of Lithium-Ion Battery Equivalent Circuit Models for State of Charge Estimation by an Experimental Approach”, Energies, 4(4), p582-598, (2011).

[https://doi.org/10.3390/en4040582]

- M. Daowd, N. Omar, B. Verbrugge, P. Bossche, and J. Mierlo, “Battery Models Parameter Estimation Based on MATLAB/Simulink”, The 25th World Battery, Hybrid and Fuel Cell Electric Vehicle Symposium & Exhibition(EVS25), China, (2010).

-

K. Leslie, I. Demirkiran, E. Rask, and H. Busch, “An Investigation into the PNGV Battery Model with the Addition of a Dynamic Temperature Range”, 2013 Proceedings of IEEE Southeastcon, p1-6, (2013).

[https://doi.org/10.1109/secon.2013.6567452]

-

K. Simmons, Y. Guezennec, and S. Onori, “Modeling and Energy Management Control Design for a Fuel Cell Hybrid Passenger Bus”, Journal of Power Sources, 246(1), p736-746, (2014).

[https://doi.org/10.1016/j.jpowsour.2013.08.019]