고속버스용 휠체어 탑승 승강장치 구조 해석

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

As society ages rapidly, the number of wheelchair users is continually increasing. For this reason, public transportation systems should be improved in terms of disabled access. It is essential to develop an express bus for long-distance travel for wheelchair users. To institute an express bus for wheelchair users, it is necessary to design special entrance and lift systems. This study sought to develop a wheelchair lift system for express buses, and design a wheelchair lift system for express buses by evaluating structural integrity using the finite element model. For the analytical evaluation, the strength analysis for standard and endurance load conditions were performed using FMVSS Part 571.403. In case of standard load, it was evaluated that the lift system ensures against the guaranteed load. It is expected that the result of this study will be utilized in fostering the development of welfare services for the disabled.

Keywords:

Wheelchair lift, Express bus, Transportation abbreviation, Finite element analysis키워드:

휠체어 승강장치, 고속버스, 교통 약자, 유한요소 해석1. 서 론

우리나라는 노령화 사회로 진입하여 2014년 고령인구는 전체 인구의 11 %를 넘고 있으며, 2026년 20.8 % 이상으로 증가할 것으로 예상되고 있다. 또한 장애 인구는 2014년 기준 전체 인구의 4.9 %를 차지하고 있으며 이들 중 65세 이상의 비율이 41.42 %로 사회 고령화에 의한 장애인구가 빠르게 증가할 것으로 예상되고 있다. 이러한 장애 인구 중 지체장애 및 뇌병변 장애인은 각각 51.94 %, 10.08 %로 매우 높은 수준으로 이들은 대부분 휠체어를 사용하고 있는 실정이다.1) 그러나, 이러한 휠체어 이용 장애인의 증가세에도 불구하고 우리나라의 대중 교통 서비스는 충분한 이동권을 보장하지 못하여 장애인의 사회·경제적 활동의 제약을 유발하여 이들의 삶의 질이 저하되고 있는 실정이다. 이에 따라, 국가는 교통약자의 이동편의 증진법 법률 개정을 통해 휠체어 탑승 설비를 장착한 버스의 도입 계획을 수립하였으나 국내의 관련 분야의 제품 개발은 활발히 이뤄지지 못하고 있는 실정이다. 이는 장애인의 이동권을 지원하기 위한 차량은 시장 규모의 한계로 인하여 대부분 중소기업에서 완성차를 수급한 후 교통약자를 위한 장치들을 장착 및 개조하여 시장에 공급하고 있어 관련분야에 대한 연구개발이 활발하게 이뤄지지 못하고 있다. 장애인을 지원하기 위한 장치와 관련한 연구는 임구 등이 휠체어 이송에 대한 메커니즘 연구2)를 수행하였으나 승용차에 국한된 시스템이며, 휠체어가 접이가 가능한 수동휠체어를 대상으로 하는 기구에 대한 연구를 수행하였다. 또한, 오세훈 등은 휠체어 리프트에 대한 연구3)를 수행하였으나 계단에 설치 가능한 고정형 타입에 대한 연구를 수행하였으며, 이수철과 임구는 휠체어 승강장치의 유압시스템4)에 대한 실험적 연구를 수행하였으나 대중교통 수단인 버스용 승강장치와 관련한 연구는 수행되지 않았다. 따라서 본 연구에서는 현재 해외 수입에 의존하고 있는 휠체어 탑승을 위한 장비 중 승강 장치에 대한 설계를 수행한 후 해석을 통한 설계검증을 통해 제품을 개발하는 연구를 수행하였다.

2. 승강장치 설계

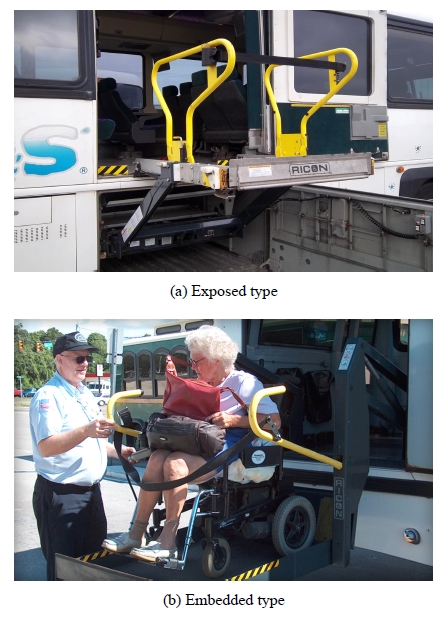

일반적인 승강 장치는 Fig. 1과 같이 차량의 측면부에 설치하여 운용하고 있으며, 형태에 따라 매립형 및 노출형으로 구분하고 있다.5)

노출형은 승강장치의 작동부가 차실 내부에 위치하여 기구적으로 단순하며 기구물의 부피에 대한 제약이 적어 설계 자유도가 높은 장점이 있으나, 차실 내부 공간을 차지하게 되어 공간활용도가 낮은 단점이 있다. 반면, 매립형은 차실 하단부의 화물 적재함에 매립되는 구조로 차실 내부에 별도의 공간을 차지하지 않아 공간 활용성이 매우 높은 장점이 있다. 그러나 매립을 위한 기구부의 복잡도 및 설계를 위한 기구물의 부피제약으로 인하여 설계의 자유도가 낮아 안전성을 확보한 강건 설계의 어려움이 따른다. 본 연구에서는 승강장치 개발 대상을 매립형으로 선정하고 미국의 안전 규정인 FMVSS Part 571.403(Platform lift systems for motor vehicle)를 준용하여 개발을 수행하였다. Table 1은 주요 관련규정을 보여주고 있다.

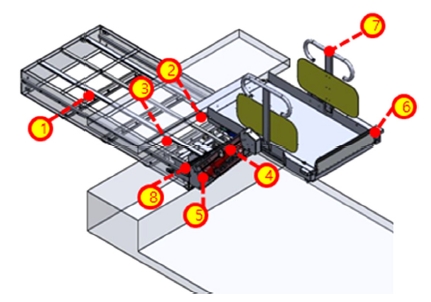

각각의 구성 모듈에 대한 설계를 수행하기 위하여 메커니즘을 분석하고 모듈별 상세 설계를 수행 한 후 승강장치의 설계를 수행하였다. Fig. 2는 승강장치 설계에 대한 그림을 보여주고 있으며, 각각 ① 리프트 케이스(Lift case), ② 리미트 스위치(Limit switch), ③ 구동 모터 및 기어박스(Motor & gear box), ④ 리프트 암(Lift arm), ⑤ 유압 실린더(Hydraulic cylinder), ⑥ 롤 오프 램프(Roll-off lamp), ⑦ 안전손잡이(Safety guard), ⑧ 플랫폼 잠금 장치(Platform lock)로 구성된다.

3. 승강장치 유한요소 해석

승강장치의 설계에 대한 구조적인 평가를 위해 유한요소 해석을 통한 검증을 수행하였다. 유한요소 해석을 위하여 모델링은 HyperMesh 20176)를 이용하여 수행하였으며, 해석은 ABAQUS 20177)를 사용하였다. 해석은 휠체어 사용자를 탑승시킨 후 승하차하는 조건과 승강장치 격납 후 차량을 주행하는 조건에 대하여 해석을 수행하였다. 개발기구의 강도를 평가하기 위하여 승강조건에서 FMVSS Part 571.403의 표준하중 및 보증하중과 차량 주행시 강도 평가 조건8)을 참조하여 강성, 강도 평가와 진동 특성을 평가하기 위한 해석을 수행하였다.

3.1 유한요소 모델링

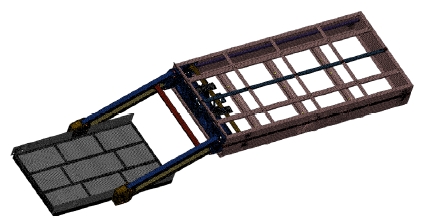

유한요소 모델은 Fig. 3과 같이 리프트 케이스, 리프트 암, 브릿지 플레이트, 플랫폼으로 구성되며 각각의 링크는 Connector요소를 사용하여 승강장치 작동에 따른 구조강도를 평가할 수 있도록 하였다. 승강장치 모델은 132,708개의 절점과 292,306개의 요소로 구성되었다. 모델에 사용한 재질은 Table 2와 같다. 해석은 승/하강조건에서의 표준하중, 보증하중에 대한 강성/강도 해석, 차량 주행 조건에서 동적 하중 해석 및 진동특성 평가를 위한 고유 모드해석을 수행하였다.

승/하강조건에서 표준하중에 대한 해석은 리프트 케이스의 차체 체결부의 변위를 고정하고 휠체어 탑승자가 승차하는 플랫폼 상단에 분포하중 300 kgf를 부여한 후 유압실린더 작동부에 하중을 인가하여 플랫폼의 위치별 최대 응력 및 변위에 대한 평가를 수행하였다. 또한 보증하중은 표준하중의 약 3배인 820 kgf를 플랫폼에 분포 하중을 부여하여 해석을 수행하였다. 또한, 동적 하중은 승강장치 격납 후 차량 주행시 발생할 수 있는 급제동(Braking), 범프(Bump) 및 선회(Conering) 조건시 나타나는 동적 하중 조건에 대한 해석을 수행하였으며, 진동특성 평가를 위한 고유모드 해석은 승강장치의 승/하강시 및 격납 후 차량 주행시에 대하여 평가되었었다.

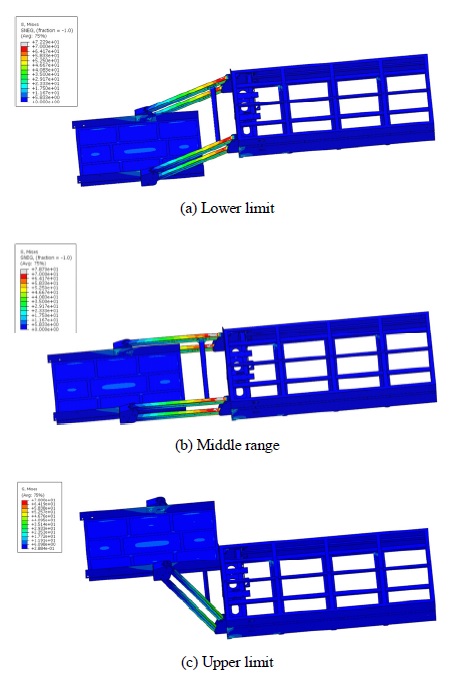

3.2 표준하중 해석

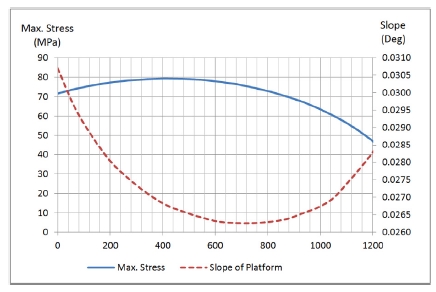

표준하중 해석은 승강장치 승하차시 발생할 수 있는 설계상 최대 허용하중인 272 kgf의 10 %의 가중치를 반영하여 300 kgf를 목표하중으로 설정하고, 이를 플랫폼에 부여한 후 실린더 구동부에 작동 하중을 인가하여 하한점부터 상한점까지 상승시키며 해석을 수행하였다. 표준하중에 대한 해석 결과 최대응력은 리프트의 암부분에서 발생하였다. 또한, 일반적으로 운용되는 상황인 표준하중 조건에서 발생할 수 있는 변형을 고려하기 위하여 강성을 평가하였다. 강성 평가 기준으로 플랫폼 양 끝단의 길이에 대한 변위차를 통해 플랫폼의 기울기를 통해 확인하였다. Fig. 4는 플랫폼의 위치에 따른 최대응력 및 플랫폼의 전후방향 기울기를 보여주고 있다. Von-Mises 최대응력은 하한점으로부터 407 mm 상승시 78.7 MPa가 발생하였다. 이는 SS400의 항복응력인 260 MPa의 30.2 % 수준으로 목표안전계수인 3.0을 상회하는 수준임을 알 수 있었다.

또한, 재질의 피로한도인 86.0 MPa의 이하로 승강장치 모델은 목표 수명인 15,600 사이클을 충분히 상회하고 있는 것으로 평가되었다. 또한, 플랫폼 최대 기울기는 하한점에서 0.03075°가 나타났으며, 하한점에서 682.5 mm 상승시 0.02626°가 나타나 표준하중 부여시 플랫폼 기울기에 따른 휠체어 밀림 등의 안전 문제는 발생하지 않을 것으로 평가되었다. Fig. 5는 표준 하중 조건에서 각각의 위치에 따른 Von-Mises 응력 분포를 보여주고 있다.

승강장치 하한점에서 최대응력은 리프트 암의 상단부에서 인장에 의해 발생하는 최대하중이 72.3 MPa가 발생함을 알 수 있었으며, 상승의 중간부분에서 리프트 암에서 최대응력인 78.7 MPa가 발생함을 알 수 있었다. 또한 상한점에서는 암에서 최대응력이 46.2 MPa이 나타남을 알 수 있었다.

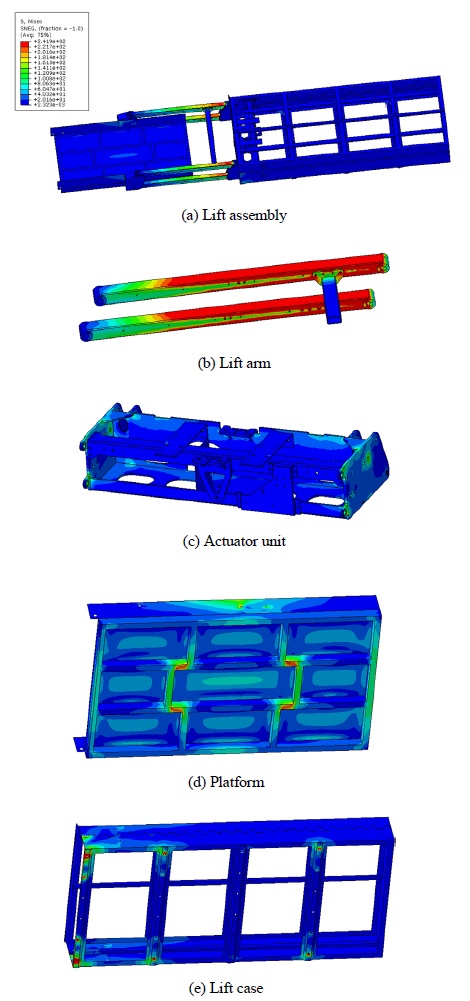

3.3 보증하중 해석

보증하중은 승강장치가 최대 외부하중 작용시 파단여부를 판단하는 기준으로 표준하중의 3배를 인가하여 파단 여부를 판단하게 된다. 보증하중은 플랫폼에 탑승하는 휠체어 및 승객의 무게의 최대값인 272 kg의 약 3배인 820 kgf를 플랫폼 상단부에 분포 하중을 부여하여 해석을 수행하였다. 해석 조건은 표준 하중의 최대 응력 조건인 위치(하단부로부터 407 mm)에서 리프트 케이스의 차체 체결부의 변위를 고정한 후 리프트 플랫폼에 하중을 인가하여 평가하였다. 보증하중에 대한 해석 결과는 Fig. 6에서 볼 수 있듯이 Von-Mises 최대응력은 리프트 암에서 241.9 MPa이 발생함을 알 수 있었다. 구동부 실린더 연결부에서는 178.3 MPa가 나타났으며, 플랫폼 하단의 프레임에서 183.6 MPa가, 격납 프레임 차체 체결부에서 221.6 MPa가 발생하였다. 리프트 암과 격납 프레임 체결부의 최대응력은 사용 재질인 ss400의 항복응력 260 MPa이하로 나타났으며, 각각 파단응력인 380 MPa의 63.5 %, 58.4 %로 평가되어 하중에 대한 파단 여부를 판단하는 보증하중 조건에 대해 충분한 구조 강도를 확보하고 있음을 확인할 수 있었다.

3.4 동적 하중 해석

동적 하중은 차량이 주행시 발생할 수 있는 특수한 상황에 대하여 중력가속도의 비율로 부여하는 하중이다. 동적 하중 평가시 Malen8)는 제동(Braking), 범프(Bump) 및 선회(Conering) 조건을 정의하였으며, 범프 조건은 차량이 주행 중 방지턱 등에 의해 발생할 수 있는 하중에 대하여 상하방향으로 중력가속도의 3배인 3.0 G를 하중으로 정의하였으며, 제동조건은 후측 방향으로 중력가속도의 1배인 1.0 G의 하중을 정의하였다. 또한, 선회 조건은 측방향으로 중력가속도의 1배인 1.0 G의 하중을 부여하게 된다. 동적 하중 조건은 차량의 주행시 발생하므로 승강장치가 격납되어 있는 상태로 승강장치 모듈이 차량에 체결 되어 있는 조건에 대하여 평가하게 된다. 따라서 해석 조건은 승강장치의 차체 연결부의 변위를 고정하고, 범프 및 제동 조건에 따라 방향 및 중력 가속도를 부여하여 강도 평가를 수행하였다.

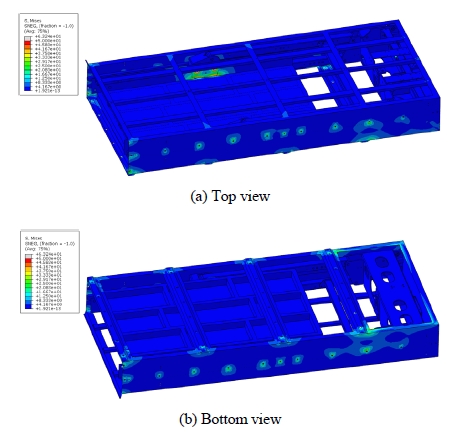

Fig. 7은 제동하중(후측방향 1.0 G)에 대한 Von-Mises 응력 분포를 보여주고 있다. 최대응력은 플랫폼과 리프트 암의 연결부에서 63.2 MPa가 나타났다. 또한 리프트 케이스의 측면부 및 하단부의 용접부에서 38.3 MPa이 나타남을 알 수 있었다. 최대 응력은 SS400의 항복응력의 24.3 %로 제동하중에 대하여 구조 건전성을 확보한 설계임을 확인할 수 있었다.

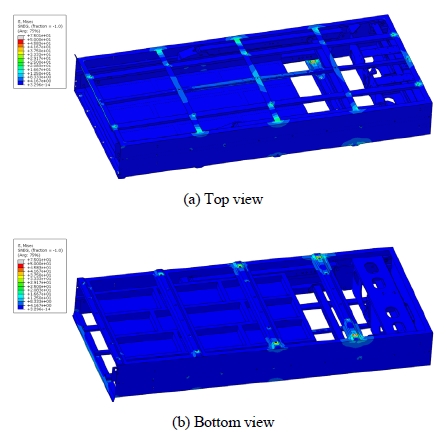

Fig. 8은 범프 조건에 따른 응력 분포로 Lift Case의 상단 프레임에서 57.7 MPa가 발생하였으며 최대 응력은 리프트 케이스의 차체 체결부에서 86.3 MPa가 발생함을 볼 수 있었다. 이는 항복응력의 33.2 % 수준으로 범프 조건에 의한 손상의 가능성은 낮을 것으로 평가되었다.

Fig. 9는 선회 조건에 따른 응력 분포로 Lift Arm과 플랫폼 제결부에서 11.2 MPa가 발생하였으며 최대 응력은 리프트 케이스의 차체 체결부에서 75.0 MPa가 발생하였다. 이는 항복응력의 28.8 % 수준으로 설계 안전율인 3.0 이상을 만족하고 있음을 확인할 수 있었다.

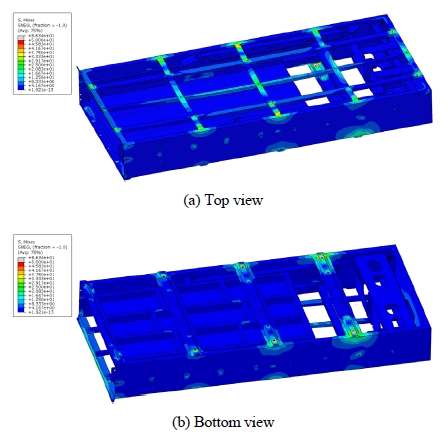

3.5 고유모드 해석

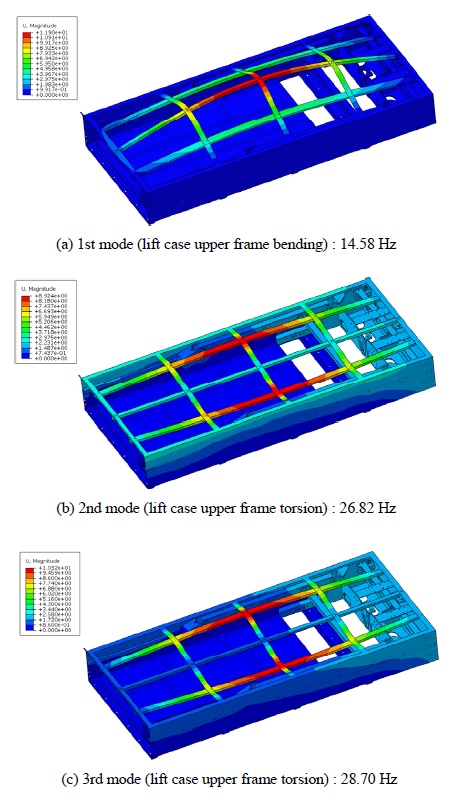

고유모드 해석은 2가지에 대하여 수행되었으며 차량 운행 조건을 고려하여 격납 조건인 경우와 승강 조건인 전개 조건에 대한 평가를 수행하였다. 해석 조건은 리프트 케이스의 차체 체결부를 고정한 후 고유 모드에 대한 해석을 수행하였다. Fig. 10에서 볼 수 있듯이 격납 조건에 대한 평가 결과 1차 모드는 14.58 Hz에서 상단 프레임의 굽힘 모드가 발생하였으며, 2차 모드는 상단 프레임의 비틀림 모드가 26.82 Hz에서 나타났다. 3차 모드 또한 상단 프레임에서 28.70 Hz에서 나타남을 알 수 있었다. 해석 결과 상단 프레임에서 국부적인 모드가 발생함을 확인하여 보강이 필요할 것으로 판단되었으며 기존의 버스 프레임에 대한 진동 특성 연구9,10)에서 버스의 BIW는 16.4 Hz에서 1차 모드가 발생하는 결과를 보이고 있어, 추후 리프트 케이스 상부 프레임에 대한 보완 설계를 통해 공진을 회피할 수 있는 방안이 필요할 것으로 판단되었다.

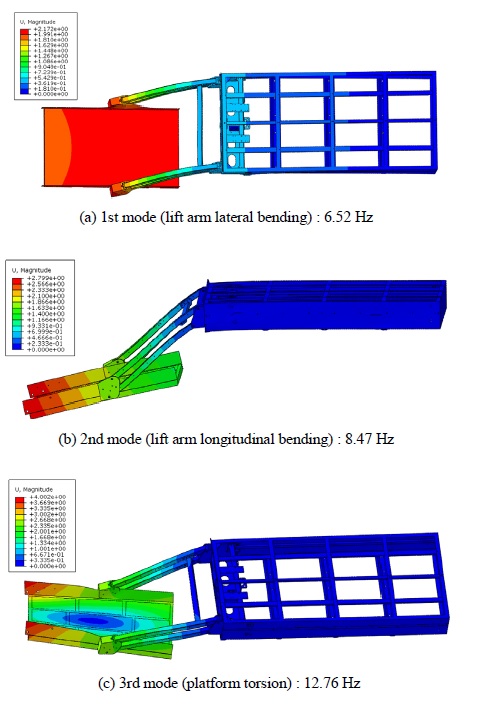

또한, 승강장치 승/하강조건에 따른 고유모드 해석이 수행되었다. 승강장치는 휠체어 탑승자를 고려하여 저속도로 사용되며, 설계상 구동계의 특성에 따라 4 Hz이하의 작동 조건에서 운용 된다. 또한, 격납시와 달리 리프트 플랫폼에 휠체어 사용자가 탑승한 상태로 운용되므로 이러한 조건을 위해 플랫폼 상단에 분포 질량을 300 kg을 부여한 후 고유 모드 해석을 수행하였다. Fig. 11은 승강장치 승/하강조건에 따른 해석 결과 1차 모드는 6.52 Hz에서 리프트 암의 측방향 굽힘 모드가 나타남을 알 수 있었으며, 8.47 Hz에서 리프트 암의 종방향 굽힘모드가 2차모드에서, 3차모드는 12.76 Hz에서 플랫폼의 비틀림 모드가 발생하는 것을 볼 수 있었다. 해석 결과 승하차시 운용하는 조건의 고유진동수를 상회하는 값을 보여주고 있어 승강장치 운용시 공진의 발생 가능성은 높지 않은 것으로 나타났으나, 향후 시험 평가를 통한 검증을 수행하여야 할 것으로 판단되었다.

4. 결 론

- 1) 본 연구에서 교통약자를 위한 휠체어 리프트에 대해 FMVSS Part 571.403(Platform lift systems for motor vehicle)기반 표준하중 및 보증하중에 대한 평가를 수행하였으며, 버스 주행시 발생할 수 있는 하중 조건에 대한 구조 해석을 수행하였다.

- 2) 휠체어 탑승 승강장치는 승/하차시 작용하는 표준하중의 경우 최대 응력은 78.7 MPa가 발생하였으며, 이는 설계 재질인 SS400의 항복응력인 260 MPa의 30.2 % 수준으로 목표안전계수인 3.0을 상회하는 수준임을 알 수 있었으며 재질의 피로한도인 86.0 MPa의 이하로 승강장치 모델은 목표 수명인 15,600 사이클을 충분히 상회하고 있는 것으로 평가되었다.

- 3) 승강장치의 파단여부를 판단하는 보증하중의 경우 최대 응력은 최대응력은 리프트 암에서 241.9 MPa이 발생하고 있으며 항복강도인 380 MPa 이하로 나타나 파단 가능성은 높지 않을 것으로 예상되었다.

- 4) 동적 하중에 대한 해석 결과 최대응력은 제동조건에서는 플랫폼과 리프트 암의 연결부에서 63.2 MPa가, 범프 조건에서는 리프트 케이스의 차체 체결부에서 86.3 MPa가, 선회조건에서는 75.0 MPa이 발생하였음을 알 수 있었다.

- 5) 고유모드 해석은 승/하차 조건과 차량 주행 조건에서 평가되었으며 공진 발생 가능성은 높지 않을 것으로 평가되었으며 향후 시험 평가를 통해 검증을 수행하여할 것으로 판단되었다.

Acknowledgments

본 연구는 국토교통부와 국토교통과학기술진흥원이 지원한 ‘교통물류사업’의 지원을 받아 수행된 결과입니다(과제명 : 휠체어 탑승 고속/시외버스 개발).

References

- K. C. An, “Aging and Characteristics of the Korean Population”, KJS, 29, p717-732, (1995).

-

G. Lim, Y. S. Kim, Q. H. Le, Y. M. Jeang, D. K. Oh, J. W. Oh, C. H. Yea, and S. Y. Yang, “Study on Development of Wheelchair Transfer-Storage Mechanism for Car”, Transactions of the Korean Society of Mechanical Engineers - A, 38(10), p1109-1116, (2014).

[https://doi.org/10.3795/ksme-a.2014.38.10.1109]

- S. H. Oh, C. W. Lee., B. K. Kim, and J. W. Kim, “Development of Wheelchair Lift Driving System”, The Korean Society of Mechanical Engineers Conference, p518-523, (1999).

- S. C. Lee, and G. Lim, “Design of Hydraulic Power Lifter for the Elder and the Handicapped”, Journal of the Korea Industrial Information Systems Research, 7(3), p68-73, (2002).

- S. Y. Ha, “Development of Express/Intercity Buses for Wheelchair Users”, Auto Journal, KSAE, 39(11), p42-46, (2017).

- ABAQUS Manual, Version 2017, Dassault System Inc., (2017).

- HyperWorks Manual, Version 2017, Altair Inc., (2017).

- D. E. Malen, Fundamentals of Automotive Body Structure Design, SAE International, Warrendale, p24-25, (2011).

- J. Y. Kuk, J. C. Park, and J. H. Lim, “Vibration Reduction of a Large-sized Bus Roof through Change of the Factors Characteristics”, Transactions of KSAE, 18(6), p138-144, (2010).

- S. B. Lee, “Vibration Analysis of Bus Structure using Sensitivity Analysis of Bus Component Structures”, Journal of the Korean Society of Manufacturing Technology Engineers, 18(4), p355-361, (2009).