사용 후 파워스티어링 기어박스의 래크바 코팅을 통한 성능회복 기술 연구

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The domestic remanufacturing industry has been growing mainly in the field of auto parts, but it has grown into a price priority market, not quality. Thus, a low quality and low price market has been formed. In particular, although automobile parts are very important to the safety of both drivers and pedestrians, it is very difficult to secure quality from small manufacturers. Among them, power steering gearboxes are applied to almost all vehicles, and the demand for remanufacturing is increasing. In this paper, we analyzed the main damage analysis of the power steering gearbox after use to optimize plating technology by improving the performance of wear, the main damage factor, and confirm the performance recovery of the steering gearbox.

Keywords:

Power steering gearbox, Remanufacturing, Performance recovery, Failure analysis, Plating키워드:

파워스티어링기어박스, 재제조, 성능회복, 고장분석, 도금1. 서 론1

최근의 자원고갈 및 환경오염, 지구온난화, 미세먼지 등의 환경문제 대책을 우리나라 뿐만 아니라 선진국 등에서 연구해 왔으며, 물질 재활용, 제품 재이용, 제품 재제조 등에 대한 필요성을 공통적으로 인식하고 있는 실정이다.1) 이에 따라 국내에서는 ‘전기전자제품 및 자동차의 자원순환에 관한 법률(자원순환법)’을 2007년 4월 제정하여 시행하고 있다. 이 법률에 따라 국내 기업들도 전자제품 및 자동차의 환경성을 국제적 기준에 맞춰 EU 등 선진국을 중심으로 강화된 제품 환경규제에 대응 하여야만 한다. 또한, 전 세계적으로 천연자원 고갈, 에너지과소비, 지구온난화, 환경 오염물질 배출 증가 등 범지구적 당면과제들이 제기되면서 지속가능한 발전의 공감대가 형성되어 자원순환의 필요성이 증대되고 있다.2,6) 이에 따라 폐자동차를 친환경적으로 처리하기 위해 다양한 정책들이 시행되고 있다.**3) 그 중에서도 우리나라는 자동차의 코어(사용후 부품)를 회수 해 신품과 성능이 동등하게 만드는 재제조 산업 육성을 위해 정부주도로 재제조 품질인증제도를 운영 중이다.

최근 자동차 부품은 다품종 소량생산, 즉 같은 차종이라도 연식별, 옵션별로 부품이 달라 공용화가 어려운 구조의 자동차부품 산업이 정착되어 있어 제조사 및 OEM 부품 공급사가 아니면 차량 부품의 정보를 취득하기 어려워 A/S를 위한 부품의 공급 및 유통이 어려운 상태이다. 이에 따라 A/S부품의 공급이 제조사 및 OEM 부품 공급사 위주로 이루어지고 있어, Non-OEM, 재제조품 등의 대체부품 활성화를 어렵게 하고 있다. 이러한 자동차부품 A/S 문화는 대체부품을 품질경쟁력 위주가 아닌 가격 경쟁력 위주의 시장형성으로 치킨게임이 되어버려, 생산자의 사업성결여 뿐만 아니라 품질문제로 인한 소비자 외면까지 받는 상황이 되어 버렸다.

이 연구에서는 자동차부품의 여러 가지 재활용 방법 중에서 재제조에 대하여 살펴보고, 그 중 재제조 파워스티어링기어박스의 성능회복을 위한 마모 복원기술로서 코팅기술의 최적화를 하였다.

2. 재제조의 개념

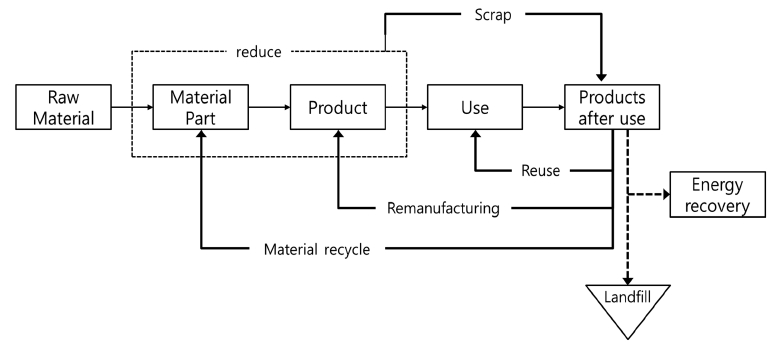

재제조란 고장, 폐기 또는 교환된 물건을 회수하여 신제품과 같은 상태로 회복시키는 일련의 과정을 의미한다.4) 따라서 재제조는 제품의 수명을 연장시키는 것과 같은 효과를 가지며, 그 결과 폐기됨으로 인하여 그대로 손실이 되는 원재료, 에너지 및 노동력 등 생산요소를 크게 절약 할 수 있다. 재제조는 2차세계대전시 군수물자의 확보를 위하여 많이 적용되었다. 이와 유사한 개념으로 재활용, 재사용 등이 있으며, 이러한 개념들은 모두 수명이 다하거나 성능을 유지하지 못하는 제품을 그대로 매립, 소각 등의 방법으로 완전히 폐기하지 않고 이를 다시 이용한다는 점에서 재제조와 유사하나 재제조와 비교하여 볼 때 재활용과 재사용은 가치가 새로 창출되는 과정이 크게 상이하다고 할 수 있다. 재활용은 폐제품이 원래의 제품 또는 다른 제품의 원재료로써 재처리되는 것을 말하며, 자동차의 경우 차체는 압축・파쇄되어 철강소재로써 재활용되고 있다. 따라서 재활용은 매립되는 폐기물량 감소 및 지구의 원자재 수명 증가라는 환경측면에서의 이익이 크게 강조된다. 재사용은 폐제품이 원래의 목적대로 다시 사용되는 것을 말하며, 자동차의 경우 사용 후 부품의 재사용을 위하여 세척 또는 수리와 같은 최소한의 작업을 수행한 후 다시 같은 목적으로 사용되고 있으며, 재생이라고도 불리고 있다. 이에 비하여 재제조는 생산된 제품이 성능 등 상품으로서의 모든 면에 있어서 신제품과 거의 유사한 상태가 되도록 폐제품을 완전히 분해하고 세척하며, 고장난 부품을 수리 또는 교체하고, 재조립 후 검사하는 과정으로서 재활용 및 재사용에 비하여 더욱 확대된 개념이다.5,7) 따라서 재제조부품은 성능검사를 통하여 신품과 대등한 수준의 품질을 확보하게 되며, 제품의 신뢰성평가를 통하여 수명예측이 가능하므로 정상적으로 유통이 가능하도록 생산되는 부품이다. Fig. 1은 재사용, 재제조 및 재활용의 개념도를 나타낸 것이다. 재활용 순환고리는 소비자가 사용 후 폐기한 제품이 원재료 생산으로 환원되는 과정을 나타내고 있으며, 재사용은 성능에 문제가 있는 제품이 수리되어 소비자에게 다시 돌아가는 과정을 각각 보여주고 있다. 재제조 순환 고리는 폐기된 제품이 재제조 업체에서 신제품과 동일한 성능을 갖는 새로운 제품으로 탄생되어 소비자에게로 공급되는 과정을 나타내고 있다.

Table 1은 재활용, 재제조 및 재사용에 대하여 자원절약, 에너지절감 및 품질측면의 비교결과를 나타낸 것으로 재제조가 다른 방법에 비하여 경제적임을 알 수 있다.8)

재제조 과정은 Fig. 2와 같이 일곱 가지 단계로 나누어진다.9) 첫 번째 단계는 사용후 부품을 수거하는 공정으로 재제조는 일반제조와는 달리 역물류가 존재하여, 사용한 제품을 회수하는 공정이 필요하다. 두 번째 단계는 회수된 사용 후 부품을 해체 또는 분해하는 공정으로 단품의 성능을 충분히 판별할 수 있는 수준까지 완전히 해체하는 단계이다. 세 번째 단계는 해체된 각 단품들을 재사용이 가능하도록 깨끗이 세척하는 단계로 단품의 종류, 형상에 따라 여러 가지의 세척기술을 활용하게 된다. 네 번째 단계는 분해 후 세척된 단품들이 재사용 가능한지 검사하는 공정이다. 단품별로 육안검사 및 성능검사를 거쳐 재사용 또는 수리・조정이 가능한지를 판단하는 단계로 수리가 어려울 경우 폐기하게 된다. 다섯 번째 단계는 결함이 있거나 분실 또는 부서진 단품들을 모두 정상적인 기능을 할 수 있는 수준으로 복원하는 단계이다. 기계가공, 재마감(Refinishing), 기타 보수・조정을 하거나 신규 단품, 재제조된 단품 또는 성능이 검증된 중고단품으로 교체하여 재제조된 제품이 정상적으로 작동하도록 하는 단계이다. 여섯 번째 단계에서는 앞의 공정을 통하여 확보된 부품들을 신품과 동일한 조립공정을 거쳐 재조립한 후 성능검사를 실시하는 단계이다. 마지막으로 일곱번째 단계는 제품의 포장을 통해 재제조품으로써 상품화하는 단계이다. 따라서 위의 일곱 가지 공정을 통하여 생산된 재제조부품은 재사용(재생) 부품과 비교할 때 우수한 품질을 확보할 수 있게 된다.

3. 사용 후 파워스티어링기어박스 성능회복

본 절에서는 파워스티어링기어박스의 재제조를 위해 기술을 적용하고, 기존 재제조품 대비 성능개선을 위하여 파워스티어링기어박스의 기능분석 및 고장유형 분석을 통해 필요기술을 개발하고, 재제조 공정에 적용하여 성능향상 부분을 확인한다.

3.1 파워스티어링기어박스 기능분석

기어박스는 자동차 스티어링 휠의 회전운동을 직선운동으로 전륜의 방향변화를 시키는 역할을 하며 파워스티어링기어박스란 여성과 노인 등 힘이 부족한 교통약자를 위해 유압펌프나 전기모터를 이용하여 회전력을 보조한다. 스티어링기어박스의 형태에 따라 래크앤피니언(Rack and Pinion) 방식과 피트만 암(Pitman arm) 방식으로 구분되며 국내는 주로 래크앤피니언 방식의 스티어링기어박스를 적용하고 있다. 따라서 본 연구에서도 래크앤피니언 방식의 스티어링기어박스에 대한 재제조 기술 개발을 연구하였다.

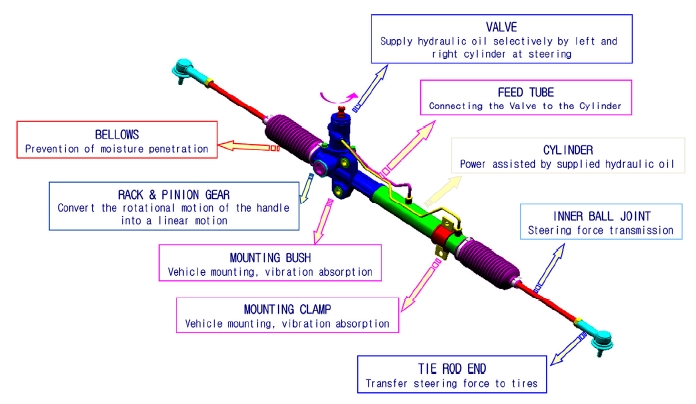

래크앤피니언 방식의 파워스티어링 기어박스 주요부품 중 핵심적인 부품은 래크바 와 피니언밸브이며, 래크바는 핸들의 회전운동을 직선운동으로 변환시키는 역할을 하며 피니언 밸브는 핸들의 비틀림 신호를 받아 밸브를 개폐하며 유로를 형성한다. 아래 Fig. 3에서 래크피니언방식 파워스티어링 기어박스의 주요부위 및 주요기능에 대해 설명하였다.

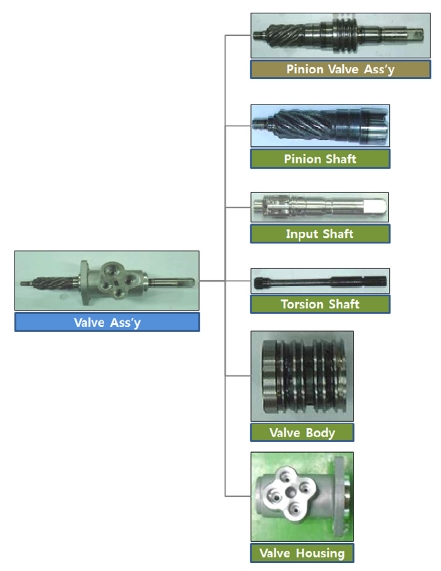

파워스티어링기어박스는 기능상으로 3개 부분으로 구성되어 있다. 첫째, Control Valve Parts는 Fig. 4 피니언밸브(Pinion Valve)라 통칭하며 파워스티어와 같이 링의 성능을 좌우하는 주요 부품이고 피니언(Pinion), 밸브바디(Valve Body), 인풋샤프트(Input Shaft), 토션바(Tortion Bar)로 구성되어 있다.

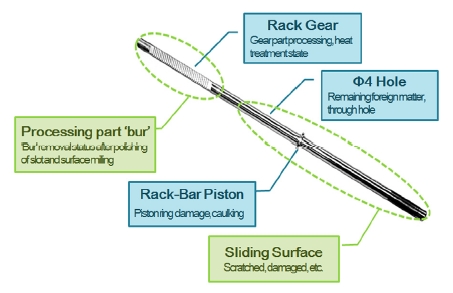

두 번째, Mechanical Gear Parts는 조향 회전운동을 직선운동으로 전환하는 기능을 하며 피니언(Pinion), 래크바(Rack Bar), 볼조인트(Ball Jont)로 구성되어 있다. 그 중 래크바는 부위별 특징이 다른데 Fig. 5에 나타내었다.

세 번째 HYD Cylinder Parts는 컨트롤 밸브(Control Valve)의 방향에 따라 유압보조를 하는 기능을 하며 실린더튜브(Cylinder Tube), 래크피스톤(Rack Piston), 래크부쉬(Rack Bush), 피드튜브(Feed Tube) 등으로 구성되어 있다.

3.2 재제조 파워스티어링기어박스 고장유형 분석

재제조 파워스티어링기어박스의 기술개발요소 및 품질성능 평가방안을 도출하기 위하여 먼저 재제조 파워스티어링기어박스에 대하여 부품별 불량요인 분석을 수행한 결과를 Table 2에 나타내었다.

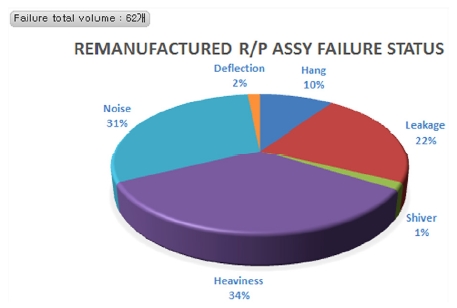

고장모드 조사를 위하여 파워스티어링기어박스 재제조업체의 월간 생산량 대비 고장율을 조사하고 고장현상에 대한 조사를 진행하였다. 재제조업체의 불량신고 및 대응자료를 분석한 결과를 기초로 재제조된 제품의 불량원인을 파악하고, 서비스센터를 통해 발생한 제품불만족 사례의 경우 별도의 원인분석을 하였다. 재제조업체의 불량신고에 의한 조사에 의하면 약 3,000개의 파워스티어링기어박스 중 62개의 제품에서 결함이 발생하여 불량률 2 %로 나타났다. Fig. 6에서와 같이 62개의 고장현상은 핸들무거움 현상이 21개(34 %)로 가장 많았으며, 이음 또는 소음현상 19개(31 %), 누유현상 14개(22 %)로 3가지 고장현상이 87 %로 대부분을 차지하였다. 그 외 핸들걸림현상 6개(10 %), 쏠림현상, 떨림현상 각 1개로 고장현상이 나타났다.

또한, 서비스센터를 통해 불량으로 접수된 신품 스티어링 기어박스에 대한 분석결과 소음불량이 53 %, 누유 불량이 26 %를 차지하는 것으로 조사되어 재제조품 고장현상 비율과는 다른 양상을 보임을 알 수 있었다. 이는 재제조품의 제조공정에서 청정도 관리 및 조립공정의 설비, 검사공정의 생략 등으로 나타나는 현상으로 판단된다.

핸들이 무거운 현상은 주로 피니언밸브와 래크바의 고장에 의해 나타나는 불량 유형이며, 우리는 본 연구에서 래크바의 손상에 대한 손상복원에 대한 기술연구를 진행하였다.

3.3 재제조 파워스티어링기어박스 래크바 표면손상 복원기술 연구

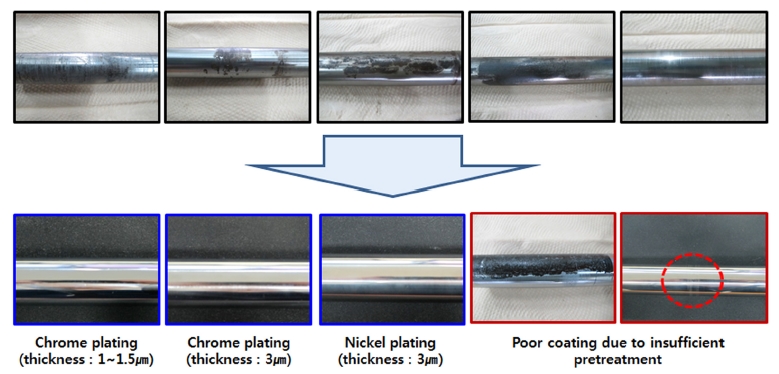

재제조 파워스티어링기어박스의 주요 고장현상인 핸들무거움은 주로 래크바의 피스톤링 손상과 래크바 표면부 손상시 래크바와 오일 Seal간의 접촉 습동 시 누유가 발생하면서 핸들이 무거워지는 현상이 발생한다. 래크바의 표면부 손상은 래크바의 습동 시 발생되거나 외부로부터 유입된 이물질 또는 Seal과의 마찰로 인해 발생한다. 파워스티어링기어박스의 주요 부품 중 100 % 교체를 요하는 부품과 복원기술을 투여하는 것이 경제성에 결여되는 경우를 제외하고, 피니언밸브와 래크바의 재제조 기술개발이 효과가 좋을 것으로 판단하였다. 그러나 피니언 밸브는 세척이 중요한 공정인데 현재 재제조 공정 여건상 교체하거나 그대로 쓰는 것이 경제적이라고 판단하여 래크바의 재제조 복원기술개발을 진행하였다. 래크바의 재제조기술은 표면 손상정도에 따라 다르나 선반가공, 폴리싱, 용사, 도금 등이 있다. 선반가공은 래크바 외경 치수변화를 야기할 수 있고, 휨 변형이 있는 래크바는 선반 가공시 치수변화를 더 크게 야기시킬 수 있다. 폴리싱은 잔기스 등 미세한 손상에는 효과적이나 긁힘, 찍힘 등의 대손상은 복구가 어렵다. 용사코팅은 코팅 후 경도나 표면조도를 개선할 수 있으나, 코팅 후 후처리 과정과 생산성 등 비용적인 어려움이 있다. 또한 래크바의 외경 공차는 +공차가 있으면 안되는데 용사코팅은 도면대비 +0.01 mm로 재제조 기술적용에 어렵다. 니켈도금은 도금 전후 공정이 많아 생산성이 부족하고, 크롬도금은 니켈도금에 비해 전후 공정이 비교적 간단하며 경도가 좋아 외부자극에도 변형이 적어 내마모성의 장점이 있다. 아래 Fig. 7은 크롬도금과 니켈도금을 래크바 손상부에 적용하기 전・후 사진과 전처리 미흡으로 인해 코팅 불량이 발생한 사진을 나타내었다.

표면손상에 대한 복원기술을 적용하여 재제조한 Case는 총 5가지로 크롬도금 두께 1.5 μm와 3 μm, 니켈도금 두께 2 μm, CrC + 20%Ni-Cr 용사코팅, WC-10%Co- 4%Cr 용사코팅이다. 5가지 Case로 복원한 재제조품의 표면조도와 외경치수를 측정하였다. Case 1, 2는 크롬도금을 적용하였으며 코팅 전 전처리 과정으로 탈지와 버핑 작업, 후처리 과정으로 버핑작업을 실시하였다. 경도가 좋아 외부자극에도 변형이 적으며, 내마모성 향상의 장점이 있음을 Table 3의 시험결과를 통해 알 수 있었다. 또한 μm단위로 도금이 가능하여 치수변화에 대한 제약이 적다. Case 3은 무전해 니켈도금으로 전처리과정이 초음파세척, 침적, 탈지, 전해탈지, 산화, 염화니켈 도포, 후처리 과정으로 탈색방지, 건조 등 상대적으로 공정이 복잡하여 생산성이 부족하다. 전기도금과 화학도금의 방법이 있으며 본 연구에서는 화학도금 방법으로 복원하였다. Case 4, 5는 용사코팅으로 코팅전과 코팅 후 후처리 과정으로 선반작업 및 연마가 필요하여 생산성이 떨어지며, 용사의 특성상 기어부분은 용사를 할 수 없어 습동부만 용사시 후가공을 함에 있어 단차가 생기는 단점이 있어 부적합하다.

3.4 재제조 파워스티어링기어박스 성능시험 수행결과

래크바 코팅 방법에 따른 표면조도 및 외경치수 시험결과 코팅 전 표면조도 시험시 0.29~0.43 사이의 Ra값을 나타냈던 시료들이 코팅 후 0.05~0.37로 개선되었다. 특히, 크롬도금은 코팅 후 Ra값 0.05~0.14로 코팅 전보다 최대 약 70 % 개선효과가 있었으며, 니켈도금은 코팅 후 Ra 값 0.14~0.25로 코팅 전보다 약 40 %의 개선효과가 있었다. 용사코팅은 약 10 %의 개선효과를 보였다. 그러나 용사 코팅의 경우 외경치수가 도면상 허용치보다 커 재제조품에 적용이 어렵다.

외경치수상 재제조품에 적용이 어려운 Case 4, 5 용사코팅 적용 래크바를 제외한 Case 1, 2 크롬도금과 Case 3 니켈도금으로 복원한 래크바를 적용한 재제조 파워스티어링기어박스 어셈블리에 대한 기본성능시험을 수행하였다. 기본성능시험은 정효율시험과 정전토크시험, 입력특성시험과, 내부리크시험으로 총 4가지이다. 크롬도금 편측 도금두께 1.5 μm의 래크바를 적용한 재제조품의 시험결과 정효율 평균 84.6 %로 효율이 가장 좋은 것을 확인하였고, 정전토크평균은 모든 제품이 비슷하였으나 가장 제품편차가 작은 것을 확인했다. 또한 정전토크시험, 입출력특성, 내부리크 시험등의 평가결과 모두 평가 기준을 만족하였다. 크롬도금 편측 도금두께 3 μm의 래크바를 적용한 재제조품의 시험결과 정효율, 정전토크, 입출력특성, 내부리크 시험 모두 평가기준을 만족하였으나, 모든 시료 중 내부리크가 가장 많이 일어나는 것을 확인하였다. 니켈도금 편측 도금두께 1 μm의 래크바를 적용한 재제조품의 시험결과 정효율, 정전토크, 입출력특성, 내부리크 시험 모두 평가기준을 만족하였으며, 모든 시료 중 내부리크가 가장 적게 일어나는 것을 확인하였다. 일반재제조품의 경우 정효율의 평가기준을 만족하지 못한 시료가 1개 있었으며 정전토크, 입출력특성, 내부리크 시험 등은 모두 만족하였다. 복원기술적용 재제조품과 일반 재제조품과의 시험결과 가장 크게 차이가 나는 것은 정효율 시험임을 알 수 있었고, 복원기술적용 재제조품이 모든 시험의 평가기준을 만족하였으나 그 중 가장 좋은 성능값을 보인 것은 크롬도금 편측 도금두께 1.5 μm 래크바 적용 제품임을 알 수 있었다. 시험결과에 대한 수치는 Table 4에 정리하였다.

4. 결 론

본 연구에서는 파워스티어링기어박스의 재제조 기술 개발을 위하여 재제조 파워스티어링기어박스의 기능분석 및 고장유형 분석을 실시하였으며, 고장분석을 통한 필요기술 요소를 선정하고 선정된 기술을 적용하여 재제조품을 생산하였다. 제품화된 재제조 파워스티어링기어박스 어셈블리의 기본성능시험을 수행하여 일반 재제조품과의 성능을 비교하였다. 연구를 통하여 도출된 결론은 다음과 같다.

- 1) 고장분석결과 재제조품과 신품은 고장현상 비율이 다른 양상을 보인다. 이는 재제조품의 제조공정과 신품의 제조공정의 차이로 인해 나타나는 현상으로 판단된다. 재제조품의 가장 빈번한 고장현상은 핸들무거움이고, 신품의 가장 빈번한 고장현상은 소음불량이다.

- 2) 핸들이 무거운 현상 주요원인은 래크바의 피스톤링 손상, 래크바 표면부 손상, 피니언밸브 손상 등이다. 피스톤링 손상 및 피니언밸브의 손상은 재제조 복원 기술 적용이 어려워 본 과제에서는 래크바의 표면부 손상에 대한 복원기술 개발을 수행하였다.

- 3) 표면 손상에 대한 복원기술로는 크롬도금, 니켈도금, CrC+20%Ni-Cr 용사코팅, WC-10%Co-4%Cr 용사코팅을 적용하였고, 크롬도금은 도금두께를 1.5 μm와 3 μm로 구분하여 도금두께에 대한 차이점도 고려하였다.

- 4) CrC+20%Ni-Cr 용사코팅, WC-10%Co-4%Cr 용사코팅 두가지 복원기술은 외경치수의 제한에 의해 파워스티어링기어박스 래크바의 복원기술로는 적절치 않다.

- 5) 크롬도금(1.5 μm, 3 μm)과 니켈도금(1.5 μm)은 세가지 Case 모두 표면조도 개선효과를 보이고, 외경치수도 만족하였다. 세가지 Case로 복원한 래크바를 적용한 재제조 파워스티어링기어박스 어셈블리와 일반 재제조 공정으로 제작한 파워스티어링기어박스 어셈블리를 제작하여 기본성능시험을 수행하였다.

- 6) 기본성능시험은 정효율, 정전토크, 입출력특성, 내부리크 시험으로 총 4가지를 수행하였다. 크롬도금(1.5 μm, 3 μm)과 니켈도금(1 μm) 래크바를 적용한 재제조품은 4가지 시험에서 평가기준을 모두 만족하였으나, 일반 재제조품은 시료 3개중 한 개에서 정효율을 만족하지 못하였다.

- 7) 최종적으로 크롬도금(1.5 μm, 3 μm)과 니켈도금(1μm) 래크바를 적용하여 재제조하는 것이 재제조품의 품질을 확보하는 방안이다. 그러나 니켈도금은 크롬도금 대비 공정이 복잡하여 생산성이 떨어지는 단점이 있어 본 연구에서는 크롬도금(1.5 μm) 래크바를 적용하는 것이 가장 적합하다고 파악하였다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP, 20165010300840) 및 방위사업청(VD180018AD)의 지원을 받아 수행한 연구 과제입니다.

생산자책임재활용제도(EPR : Extended Producer Responsibility)

References

-

H. -Y. Kang, Y. -C. Kim, and I. -S. Lee, “Current Status and Promotional Measures of Domestic and Overseas Remanufacturing Industry”, J. Korean Institute of Resources Recycling, 21(4), p3-15, (2012).

[https://doi.org/10.7844/kirr.2012.21.4.003]

- G. Seliger, Proceedings E-Ecological Engineering, Berlin University of Technology, University of the Arts, Publisher Uni-edition, Berlin, (2003).

- Directive 2000/53/EC of the European Parliament and of the Council of 18 Sept. 2000 on End-of-life Vehicles, 2000.

- W. Hauser, and R. Lund, Remanufacturing, Boston University Report, (2003).

- R. Steinhilper, Remanufacturing-The Ultimate Form of Recycling, Fraunhofer IRB Verlag, Stuttgart, (1998).

- H. F. Lund, Recycling Handbook, McGraw-Hill, New York, (2003).

- R. Steinhilper, Remanufacturing, Fraunhofer IRB Verlag, Stuttgart, (2005).

- N. H. Chung, and H. H. Lee, “Development of Performance Evaluation System for an Automotive Remanufactured Starter”, KSAE08-S0258, p1567-1572, (2008).

- D. H. Jung, Y. K. Seo, and W. S. Chung, “The Study of Ensure the Reliability about Remanufactured Alternator”, KSAE08-S0259, p1573, (2008).