HRV40강의 크리프 거동 평가 및 수명 예측

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

HRV40 is used in the engine valves of vehicles. Since an automobile engine operates at a high temperature of 750 °C or more, it is necessary to study the creep behavior of the valve material to ensure safety and reliability. In this paper, the results of the creep tests at 750~800 °C and a stress range of 50~250 MPa, based on ASTM E139 of HRV40 steel, are included. The data were analyzed by using the Monkman-Grant equation that is related to the steady-state creep rate and rupture time, and the modified Monkman-Grant equation, which is also associated with creep deformation. Larson-Miller parameter, one of the TTP (time-temperature parameters), was used in lifetime prediction. Then, verification testing was conducted.

Keywords:

HRV40 Steel, Creep behavior, Creep life prediction, Monkman-Grant Equation, Modified Monkman-Grant Equation, Larson-Miller Parameter키워드:

HRV40 강, 크리프 거동, 크리프 수명예측, M-G 식, 보정 M-G 식, Larson-Miller 파라미터1. 서 론

금속재료는 일반적으로 0.5 Tm (Melting temperature)이상의 온도에서 일정한 응력을 장시간 지속적으로 받는 경우 그 응력이 항복응력에 미치지 못하더라도 점진적인 소성변형을 일으키며 파단에 이르게 되는데, 이러한 현상을 크리프 현상이라고 한다.1) 자동차 엔진내부는 가동 중 고온으로 유지되며, 엔진밸브는 지속적인 하중을 받으므로 크리프 현상이 발생될 수 있는 환경이다. 그러므로 자동차 엔진 밸브의 건전성 평가를 위해서는 적용소재에 대한 크리프 특성 평가가 이루어져야 한다.

윤종호와 황경충2)은 STS 316L 스테인리스강에 대한 크리프 수명예측을 수행하였으며, 황경충과 윤종호3)는 자동차부품 소재개발을 위한 알파티타늄합금의 용체화 처리 후 정적인 크리프거동에 관한 연구를 수행한 바 있다.

본 연구에서는 자동차 엔진밸브의 소재로 사용되는 HRV40강에 대해 실제 가동환경을 고려하여 750~800 °C의 온도 범위와 50~250 MPa의 응력 범위에서의 크리프 시험을 수행하였으며, 수집된 데이터를 사용하여 Monkman-Grant와 보정 Monkman- Grant 관계식의 사용 적합성과 Larson-Miller 파라미터 기법을 사용하여 장시간 수명을 예측하였다. 또한 장시간 크리프 시험을 수행하여, 계산을 통하여 얻은 예측 파단시간 값과 비교 분석하였다. 이를 통해 HRV40강의 크리프 특성에 대한 데이터를 확보함과 동시에 수명예측의 결과를 이용하여 차후 자동차 엔진밸브 설계 시 주요 인자로 고려할 수 있도록 하였다.

2 크리프 관련 이론

2.1 Monkman-Grant 식

크리프 시험에서는 재료에 일정 온도와 하중을 부가하여 시간에 따른 변형량을 측정하고, 최종 파단 시간을 기록하여 분석한다. 그러나 실제 가동조건에서의 크리프 시험은 많은 시간이 요구되며 그에 따른 시험 비용이 증가하기 때문에 많은 연구자들은 단시간의 크리프 시험 결과로부터 장시간 영역에서의 크리프 거동을 예측할 수 있는 연구를 수행하고 있다.4-6) 그 중 장시간 크리프 거동을 예측하기 위해 널리 사용되는 Monkman-Grant관계식은 시험에서 측정된 최소 크리프 속도(또는 정상상태 크리프 속도)와 크리프 파단시간 사이에 식 (1)과 같은 관계가 있음을 보여준다.7-11)

| (1) |

여기서 m과 C 는 Monkman-Grant 상수이며, 최소 크리프 속도 와 파단시간 tr을 log-log scale의 대수좌표에 도시하였을 때 반비례 선형관계를 나타내므로, 상수 m과 C를 알면 단시간 파단시간 데이터로부터 장시간 예측 데이터를 얻을 수 있다.

2.2 보정 Monkman-grant 식

그러나 소재의 손상 메커니즘이 다른 경우에는 같은 소재에 대하여도 다른 m값을 보이므로 이를 보정하기 위한 보정 Monkman-Grant 관계식이 Dobes와 Milicka에 의하여 제안되었다.8) 보정 Monkman-Grant 관계식 (2)는 과 tr외에 크리프 파단 변형률 ϵr를 포함하여 많은 경우에 대하여 향상된 정확성을 보이는 것으로 알려져 있다. ϵ′과 C′은 보정 Monkman-Grant식의 상수이다.

| (2) |

2.3 Larson-Miller Parameter

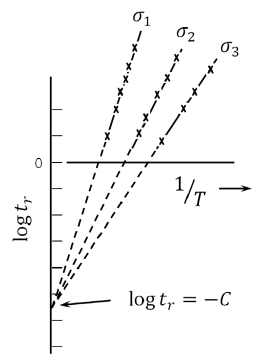

크리프가 진행된 온도와 파단시간을 인자로 한 시간 - 온도 파라미터도 수명예측을 위한 기법으로 사용된다. 1952년에 Larson과 Miller는 크리프 파단시간 tr와 온도 T (Kelvin)를 이용하여 식 (3)과 같은 Larson-Miller 파라미터 관계식을 제안하였다. 여기서 CLM 은 같은 응력 조건에서 수행된 다수의 크리프 데이터를 Fig. 1과 같이 ln (tr)와 절대온도의 역수로 도시하여 피팅하였을 때의 세로축 절편의 값이며, 소재가 갖는 특성이다.

| (3) |

또한 PLM 는 응력에 대한 함수로 표현될 수 있으므로 실험적으로 얻은 PLM-응력 데이터를 통하여 원하는 온도와 응력에 대한 수명 예측이 가능하다.

3. 시험방법

3.1 시험편

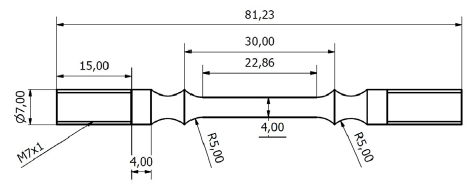

본 시험에 사용된 HRV40강은 750 °C 이상의 온도에서 가동되는 자동차 엔진밸브의 재료로 사용되며 주요 화학성분은 Table 1과 같다. ASTM E139 ‘Standard Test Methods for Conducting Creep, Creep-Rupture, and Stressrupture Tests of Metallic Materials’에 명시된 규격을 따라 시험편을 제작하였으며, 평행부의 직경과 표점거리를 각각 4 mm와 30 mm로 가공하였다. 시험편의 형상과 주요 치수는 Fig. 2와 같다.

3.2 시험방법

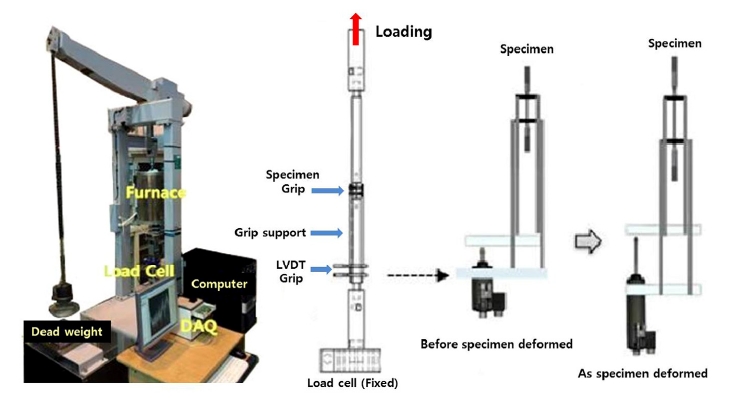

크리프 시험을 수행하기 위한 시험장치는 30 kN 용량의 하중 인가 장치, 전기로, 변위 측정장치로 구성하였으며, 시험기의 모습과 변형률 측정장치의 작동원리를 Fig. 3에 나타내었다. 시험편 가열을 위하여 자동 온도제어가 가능한 1,000 °C 용량의 개폐식 전기로를 사용하였으며, 가열시 시험편이 목표온도에 도달한 후 2시간을 유지하여 열평형을 이룬 상태에서 하중을 부가하였다.

온도는 K형 열전대의 끝단을 시편의 표점거리 사이 중앙부에 접촉하여 측정하였으며, 시험 중 온도를 시험목표 온도에서 ±1 °C 범위 이내로 유지하였다. 본 연구에서는 자동차 엔진밸브의 가동 환경을 고려하여 750 °C와 800 °C의 온도에서 시험을 수행하였다.

하중은 응력 조건으로 설정한 50~250 MPa에 맞게 계산된 양의 무게추를 사용하여 시험편이 열평형상태에 도달한 후 부가되었으며, Load cell을 이용하여 실제 부가된 하중을 측정, 저장하였다.

Creep 변형률은 표점거리의 변형량을 측정할 수 있도록 시험편에 직접 장착된 장치에 LVDT(Linear variable displacement transformer)를 장착하여 시험편이 파단되어 시험이 종료될 때까지 실시간으로 저장하였으며, Creep strain은 식 (4)에 따라 계산되었다. 여기서 l0는 열평형 상태에 도달한 뒤 하중을 부가하지 않은 상태에서의 표점거리, l은 시험 중 LVDT로부터 측정한 표점거리이다. 또한 Creep strain rate는 시간에 대한 Creep strain의 순간변화율로서, 식 (5)와 같이 계산하였다.

| (4) |

| (5) |

4. 결과 및 고찰

4.1 Creep strain curves

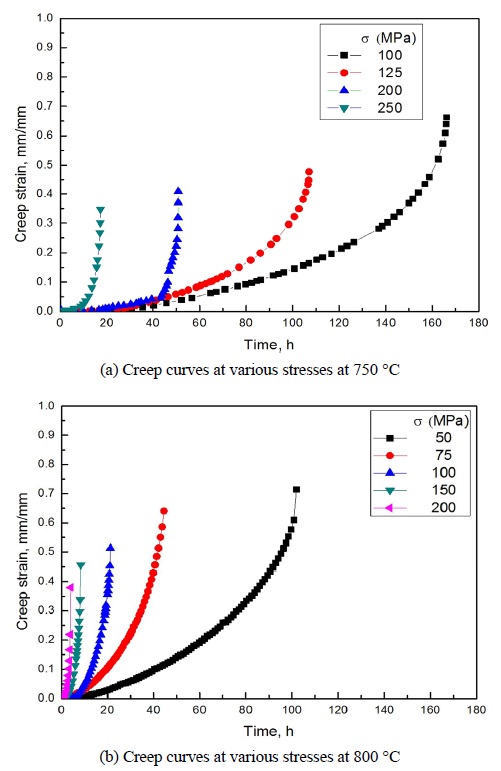

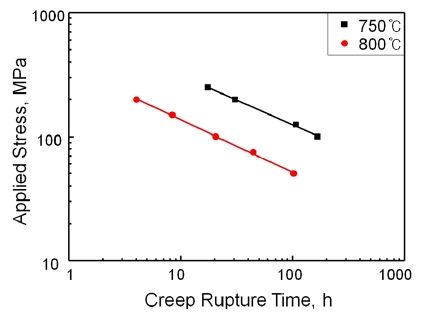

750 °C와 800 °C에서 시험을 통하여 얻은 HRV40강의 크리프 곡선을 각각 Fig. 4(a), (b)에 나타내었다. 전반적으로 1차 크리프 곡선(Primary creep curve)은 두드러지지 않았으며 2차 크리프 곡선(Secondary 혹은 Steady state creep curve)과 3차 크리프 곡선(Tertiary creep curve)이 지배적으로 나타남을 확인하였다. 온도와 응력별로 정리한 시험결과를 Table 2에 나타내었다. Fig. 5에 응력과 크리프 파단 시간과의 관계를 log-log scale의 대수좌표에 나타내었다. 파단시간과 응력의 관계식이 식 (6)과 같이 정의되며, 직선은 식 (6)에 따라 피팅한 것이다.

| (6) |

이 때 상수 k의 값은 피팅된 직선의 기울기로, 재료 내 구조적 변형에 따라 바뀌는 값이다. 예를 들어 입계 및 입내 파괴, 산화, 재결정 등의 변화가 생기면 상수 k의 값이 바뀐다.1) 본 시험에서는 750 °C와 800 °C에서 k값이 각각 2.51, 2.35로 약 6 % 이내에서 유사하게 나타났으므로 이 온도범위에서 크리프 변형기구가 변형되지 않았음을 알 수 있다.9)

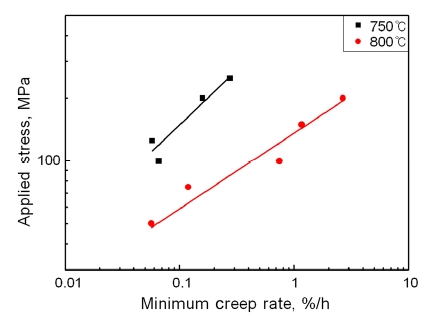

최소 크리프 속도는 식 (7)과 같이 Norton’s Power Law에 의하여 각 온도에 대한 응력의 관계식으로 나타낼 수 있다. HRV40 소재의 750 °C와 850 °C 조건에서의 최소 크리프 속도와 응력의 관계를 Fig. 6과 같이 log-log 스케일 좌표상에 나타내었다.

| (7) |

여기서 A는 크리프 상수, n은 크리프 지수로서 750 °C와 800 °C에서 각각 4.15×10-6, 2.00과 6.55×10-6, 2.43 의 값으로 계산되었다.

4.2 Monkman-Grant and Modified Monkman-Grant relations 와 수명 예측

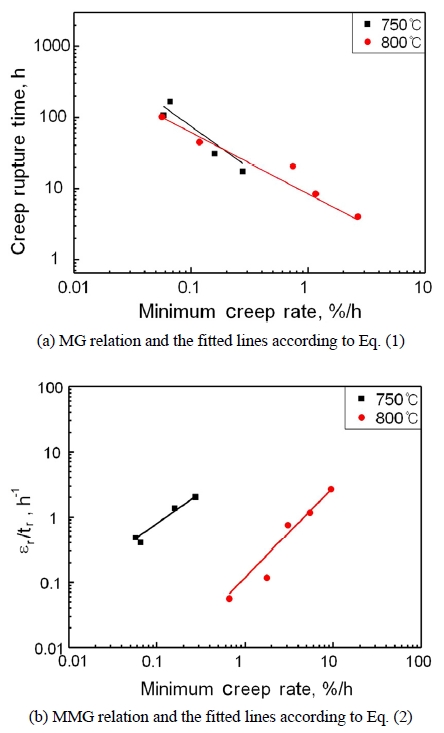

시험으로부터 얻은 최소 크리프 속도와 파단시간을 이용하여 식 (2)와 (3)에 따라 Monkman-Grant(MG)와 Modified Monkman-Grant(MMG)을 Fig. 7(a)와 (b)에 나타내었으며, 온도별로 정리한 MG equation 및 MMG equation의 상수를 Table 3에 나타내었다.

Fig. 7(a)와 Table 3에 나타낸 것과 같이 상수 m 값은 750 °C와 800 °C에서 각각 1.19, 0.86으로, 차이가 존재하였다. 이는 HRV40강에 대하여 서로 다른 온도에서는 다른 MG 관계식을 가지므로 한 온도에 관한 MG 관계식을 이용하여 다른 온도에 대한 수명예측을 하기에 적합하지 않음을 의미한다.

소재의 손상 메커니즘이 달라지는 경우 크리프 파단 변형률을 고려한 MMG 관계식을 통해 수명예측의 정확성을 높이는 경우가 있다. 앞서 구한 MG 관계식의 상수는 온도별로 서로 차이가 있었으므로 MMG기법을 HRV40 강의 경우에 적용하여 보정 가능한 지 확인하였다. Fig. 7 (b)와 Table 3에 나타낸 것과 같이 상수 m′ 값은 750 °C와 800 °C에서 각각 0.952, 1.38로 도출되었으며, MG의 경우와 마찬가지로 온도에 따른 차이를 보였다.

HRV40 강의 경우 한 온도에서의 MG 와 MMG 관계식을 이용하여 다른 온도의 수명예측을 하는 것은 적합하지 않음을 확인하였으나 Fig. 7에 나타난 것과 같이 각 온도 내에서는 일정한 경향성을 보이므로 같은 온도에서의 수명 예측이 가능한 지를 추가 시험을 통하여 확인해 보았다.

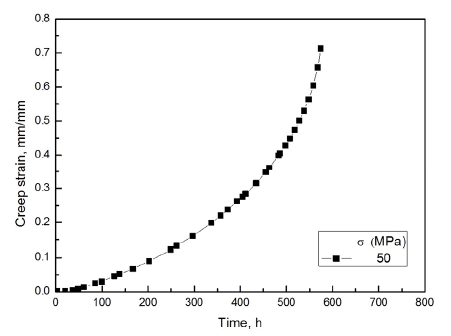

장수명 예측을 위하여 선정한 시험 온도와 응력은 각각 750 °C와 50 MPa이며, 수행한 결과 얻은 크리프 변형률-시간 그래프를 Fig. 8과 같이 나타내었다. 최소 크리프 속도 는 0.02245 h-1 로 확인되었으며, 파단 시간과 크리프 파단 변형률은 각각 574 h와 71.3 % 으로 확인되었다. 최소 크리프 속도 와 식 (1)과 750 °C에서의 상수 m과 C를 식 (1)에 대입하여 계산된 예상 크리프 파단 시간은 445 h 였으며, 이는 실제 파단시간에 비하여 22.4 %의 오차율을 가진다. 이와 같이 MG 관계식을 이용하면 크리프 초기단계에서 도출 가능한 최소 크리프 속도 를 이용하여 장수명 예측을 할 수 있으며, 이후 추가적인 시험을 통하여 더욱 정확한 MG 관계식을 도출하면 오차율을 낮출 수 있을 것으로 예상된다.

4.3 Larson-Miller Parameter와 수명 예측

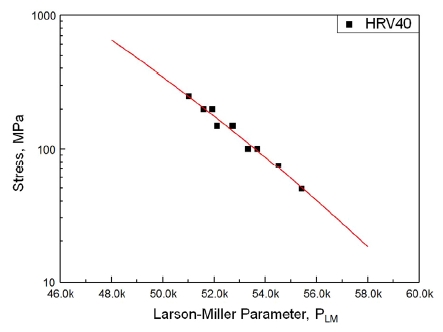

식 (3)을 이용하여 각 시험에서의 Larson-Miller 파라미터 PLM과 응력의 관계를 Fig. 9와 같이 좌표상에 나타내었다. 여기서 CLM 값은 문헌조사를 통해 일반적인 금속이 갖는 CLM = 47을 사용하였다.1) Fig. 9의 붉은 선도는 식 (8)과 같이 PLM를 응력에 관한 함수로 회귀분석하여 나타낸 것이다. 식 (8)을 이용하여 해당 응력에서의 PLM을 구한 뒤 식 (3)에 온도조건을 대입하면 해당 온도와 응력 조건에서의 파단시간 tr을 예측할 수 있다.

Stress vs. Larson-Miller Parameter relationship of HRV40 with fitting curve defined by the quadratic polynomial model

| (8) |

4.2절에서와 같이 온도 750 °C와 50 MPa의 응력에 대하여 Larson-Miller Parameter를 통한 수명예측을 수행하였으며, 예측된 수명시간은 1,332 h로 나타났다. 이는 실제 크리프 시험을 통하여 측정한 파단시간 574 h에 대하여 약 132 %의 오차를 보였으며, 이는 앞서 MG기법을 통한 수명예측보다 정확성이 떨어지는 수치이다. 이에 대하여서는 추가적인 연구를 통하여 크리프 시험 데이터 확보로써 정확성과 신뢰도를 향상시키거나 Orr-Sherby-Dorn 또는 Manson-Harerd와 같은 다양한 시간-온도 파라미터 기법을 사용한 수명예측과의 비교가 필요하다.

5. 결 론

- 1) 자동차 엔진밸브용 소재로 사용되는 HRV40강에 관한 크리프 시험을 수행하였으며, 응력-파단시간의 관계를 log-log scale 그래프로 나타내고 식 (6)에 따라 직선으로 피팅하였다. 이 때 직선의 기울기 k 값이 750 °C와 800 °C에서 각각 2.51, 2.35로, 6 % 이내에서 서로 유사하게 나타났다. 상수 k는 재료 내 구조적인 변화에 따라 변하는 값이므로 750 ~ 800 °C의 온도 범위에서 크리프 변형기구가 변형되지 않았음이 확인되었으며, Norton’s Power Law를 이용하여 응력과 최소 크리프 속도의 관계를 확인하였다.

- 2) Monkman-Grant 관계식을 적용한 결과 얻은 기울기 m은 각각 1.19와 0.86으로 확인되었고, 크리프 파단 변형률을 포함하는 보정 Monkman-Grant 관계식을 적용한 결과 얻은 m′은 0.952과 1.38로 도출되었다. 두 기법 모두 상수값이 서로 상이하였으므로 한 온도에 대한 MG 및 MMG 관계식을 이용하여 다른 온도의 수명 예측에 적용하기에는 적합하지 않음을 확인하였다.

- 3) 750 °C 온도에서의 시험결과를 통해 얻은 MG 관계식을 이용하여 750 °C와 50 MPa에서의 수명예측을 수행한 결과 예측 파단 시간은 445 h로, 실제 파단 시간 574 h와 22.4 %의 오차율을 보였다.

- 4) Larson-Miller Parameter를 이용한 수명 예측을 위하여 각 시험조건에서의 값을 도출하여 HRV40 소재에 대한 크리프 수명 예측식을 도출하였다. 이 식으로부터 얻은 온도 750 °C와 50 MPa의 응력 조건에서의 크리프 파단 수명은 1,332 h로 예측되며, 실제 검증 시험을 통하여 측정된 파단시간은 574 h로 약 132 %의 오차를 보였다.

Nomenclature

| tr : | creep rupture time |

| : | minimum (secondary or steady state) creep rate |

| ϵr : | creep rupture strain |

| σ : | applied stress |

Acknowledgments

본 연구는 현대자동차의 지원을 받아 수행된 연구임. 또한 본 연구는 2017년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No.2015R1A2A1A10055230).

References

- G. E. Dieter, Mechanical Metallurgy, McGraw-Hill, Ohio, (1988).

- J. Yoon, and K. Hwang, “Creep Life Prediction of SUS 316L Stainless Steel”, Transactions of KSAE, 14(2), p16-22, (2006).

- K. Hwang, and J. Yoon, “Creep Behaviour of Solution Treated Alpha Titanium Alloy for Automotive Parts”, Transactions of KSAE, 13(1), p153-158, (2005).

- J. Wright, T. Lillo, R. Wright, W. Kim, I. Sah, E. Kim, J. Park, and M. Kim, “Creep and Creep-rupture of Alloy 617”, Nuclear Engineering and Design, 329, p142-146, (2018).

-

C. Han, C. Oh, N. Park, and W. Hong, “Creep Lifetime Prediction of Solder Joint for Heat Sink Assembly”, Microelectronics Reliability, 50, p1645-1649, (2010).

[https://doi.org/10.1016/j.microrel.2010.07.110]

-

T. Shrestha, M. Basirat, S. Alsagabi, A. Sittiho, I. Charit, and G. Potirniche, “Creep Rupture Behavior of Welded Grade 91 Steel”, Materials Science & Engineering A, 669, p75-86, (2016).

[https://doi.org/10.1016/j.msea.2016.05.065]

-

W. Kim, S. Kim, and W. Ryu, “Evaluation of Monkman-Grant Parameters for Type 316LN and Modified 9Cr-Mo Stainless Steels”, KSME International Journal, 16(11), p1420-1427, (2002).

[https://doi.org/10.1007/bf02985134]

- H. Ali, and M. Tamin, “Modified Monkman-Grant relationship for Austenitic Stainless Steel Foils”, Journal of Nuclear Materials, 433(1-3), p74-79, (2013).

- B. Won, and S. Jeong, “Creep Life Prediction of Pure Ti by Monkman-Grant Method”, Proceedings of the KSME Spring Annual Meeting, p352-357, (2003).

-

B. Kim, I. Sohn, and B. Lim, “Relationship Between Small-punch Creep Test Data and Uniaxial Creep Test Data based on the Monkman-Grant Relation”, Journal of Korean Society of Precision Engineering, 30(8), p809-814, (2013).

[https://doi.org/10.7736/kspe.2013.30.8.809]

- S. Kim, and Y. Kong, “Characteristics of Short-Term Creep Rupture in STS304 Steels”, Journal of Ocean Engineering and Technology, 21(4), p28-33, (2007).