터보차저의 효율 증대를 위한 인터쿨러 탱크 형상 최적화를 통한 내부압력 강하 개선

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The intercooler of a turbo charger in a vehicle engine is generally used in the heat exchange of overheated compressed air. A pressure drop in the compressed air can occur as a result of the internal resistance of the intercooler tank and the core. Due to the structural restriction of the tank’s inner space and the difficulty involved in the production of the tank mold, shape design factors must be selected carefully. In this paper, the significant factors involved in the design are analyzed, and a modified model is proposed to improve the turbo charger by reducing the internal pressure drop of the intercooler tank. Four design factors of the intercooler tank were analyzed through the Taguchi method and CFD. Among the analyzed factors, the radius of the curvature of the inner tank fillet, which is the most significant factor, is modified. The pressure drop in the actual modified intercooler tank improved by about 22 %, compared to the previous model.

Keywords:

Intercooler, Turbo charger, Pressure drop, Taguchi method, CFD키워드:

인터쿨러, 터보차저, 압력 강화, 다구찌 기법, 전산 유체역학1. 서 론

터보차저(Turbo charger)는 내연기관에서 필연적으로 발생하는 엔진 배출가스의 힘을 사용하여 터보차저의 터빈을 회전시키고, 이 회전력을 사용하여 흡입하는 공기를 대기압보다 높은 압으로 밀어 넣어 엔진 출력을 증대시켜 주는 역할을 한다. 터보차저에 의해 공기가 압축되면 온도가 높아져서 팽창하기 때문에 공기 밀도가 떨어져서 오히려 엔진 출력 효율을 반감 시킬 우려가 있다. 압축열을 냉각시키는 인터쿨러(Intercooler)와 함께 사용되는 경우가 많다.1)

최근 자동차 시장의 트렌드인 연비 향상을 위해 비출력당 무게 및 배기량을 줄이는 엔진 다운사이징(Downsizing)의 흐름으로 인하여 가솔린 차량에도 터보 차저를 적용하는 빈도가 늘어나고 있는 추세이다.

터보차저의 효율 증대를 위해 인터쿨러가 압축 과열된 공기 냉각을 시킨다. 이는 공기 밀도를 증대 시켜 엔진실린더(Engine cylinder)에 더 많은 공기가 유입되게 한다. 더 많은 공기 유입을 위해서는 인터쿨러 내부 저항을 최대한 감소시켜 줘야 한다. 내부 저항의 감소는 과급 공기의 온도 상승을 감소시켜 과급 공기량 손실을 줄인다. 만약 인터쿨러의 방열 성능이 저하되면 과급 온도가 상승함과 동시에 공기 밀도가 감소하여 엔진 노킹(Knocking)이 발생하거나 터보차저 효율이 저하되어 출력 감소 및 엔진 수명을 단축시킨다.

이러한 문제를 발생하지 않기 위해서는 인터쿨러의 열교환을 시켜 주는 코어 핀(Core Fin)과 튜브(Tube)의 최적화된 기하형상뿐만 아니라, 인터쿨러 탱크 포트(Port) 최적 위치와 형상 및 내경(Inner diameter)증대가 필요하다. 하지만, 인터쿨러는 엔진 내부의 한정된 공간 및 차량 내부 패키지(Package)의 간섭으로 인하여 주어진 공간과 위치 내에서 최대한의 성능을 내야만 한다.

인터쿨러의 내부저항으로 인한 압력 강하를 개선하기 위해서 코어 핀의 열유동의 압력 강하 및 성능 효율 증대에 대한 여러 연구가 진행되어 왔으며, 핀의 형상에 대해서는 보편화 되고 있다. Kays와 London2)는 다양한 형상의 핀과 튜브의 조합으로 열교환기들의 최적화 형상에 대한 열전달과 압력 강하에 대한 연구 결과를 책으로 발간하였다. Davenport3)는 32가지 변수 조합 형상인 루버핀(Louvered fin)과 튜브 형상으로 열교환 상관식과 성능 결과에 대해서 발표하였고, Achaichia와 Cowell4)은 15가지 변수의 조합 형상인 루버핀에 대해서, Sunden과 Svantesson5)은 6가지 변수의 조합 형상인 루버핀에 대해서, Sahnoun과 Webb6)은 앞서 발표한 실험 결과를 실험상관식으로 제시하여 루버핀의 기하학 구조 정보로 방열 성능과 압력 강하의 예측 결과를 발표하였다.7)

탱크 형상에 대해서는 많은 연구가 진행되지 않았지만, 이상옥 등8)은 인터쿨러 탱크 내부에 리브 형상을 추가하여 전산 해석과 시제품 평가를 하여, 내부 저항을 개선하였다. 하지만, 다양한 형상에 대한 검토와 리브의 형상들에 대한 검토는 이루어지지 않았다. Huang 등9)은 탱크 포트의 수평, 수직등 배열에 따른 내부 저항 비교 평가를 통해 수평 배열이 내부 저항 감소에 효과적임을 확인하였다. 하지만, 탱크 포트 위치는 차량 호스와의 조립되는 부분이라 실제 개선 방법으로 적용하기 어렵다.

본 연구에서는 인터쿨러의 내부 저항을 줄여 압축된 공기의 압력 강하를 최소화하기 위해 주요 설계 인자를 선정하고, 실험계획법을 통하여 최적화된 형상을 수립한다. 코어 대비 개발이 용이하고 개발 시간과 비용이 상대적으로 적게 드는 탱크의 최적화된 형상을 수립하여 내부 저항 성능을 높이고자 한다. 2장에서는 유의한 인터쿨러 탱크의 주요 설계 인자를 도출하고, 실험계획법에 대한 수준 선정 및 다구찌 실험계획법을 수립한다. 3장에서는 실험계획법에 따른 CFD(Computational Fluid Dynamics) 해석 결과를 분석하여 주요 형상 설계 인자를 선정한다. 또한, 시작품에 적용 후 시험을 진행하여 해석 결과 및 제안한 탱크 내부 형상에 대한 유효성이 검증 된다.

2. 인터쿨러 탱크 내부 형상 정립

2.1 인터쿨러 탱크 내부 형상의 주요 인자 도출

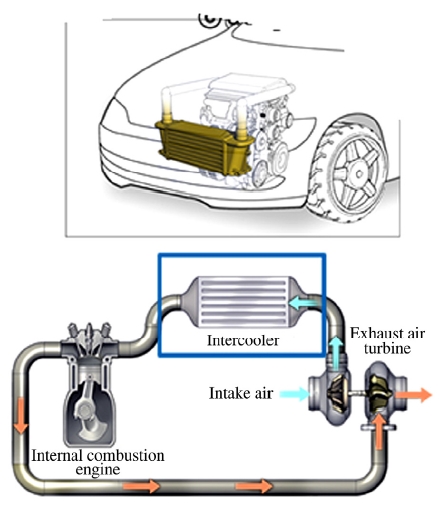

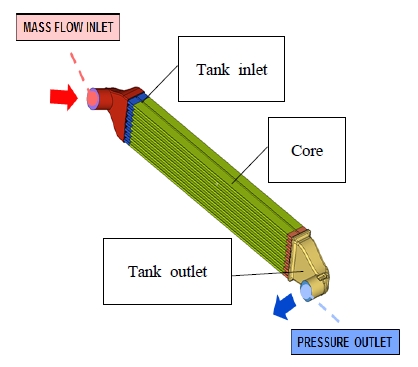

차량 엔진룸 내에서 터보차저와 인터쿨러는 Fig. 1과 같이 구성된다. 인터쿨러는 압축 흡입된 공기를 코어를 통해 냉각하고 탱크 토출구를 통해 냉각된 공기를 엔진 연소실로 전달하는 역할을 하며, Fig. 2와 같이 구성된다.

인터쿨러 탱크는 차량 엔진 룸의 구조적인 제약 조건 및 탱크 금형 제작의 제약으로 인하여 탱크 포트의 내/외경, 위치, 탱크 바디 형상 등의 수정이 어렵다. 따라서 변경이 가능한 탱크 내부 형상 중 공기 흐름에 영향력이 큰 부분을 주요 설계 인자로 도출한다.

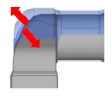

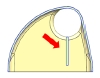

CFD 해석 진행 전 기존에 연구 되었던 자료 및 관로에서의 유체 유동 흐름 이론 중 단면적 변화로 인한 에너지 손실과 곡관에서의 에너지 손실에 대한이론을 참조 하여 인터쿨러 탱크 디자인을 진행하였다.8,10) 기 연구된 자료에서는 내부 브릿지 유무의 적용만 검증을 하였지만, 이번 연구는 다양한 인자를 검토 및 분석하였다. 인터쿨러 탱크 디자인 변수로는 A) 탱크 외곽 경사의 형상, B) 필렛의 외부 곡률반경(Outer radius of curvature for fillet), C) 필렛의 내부 곡률반경(Inner radius of curvature for fillet), D) 브릿지(Bridge) 위치이며 형상 설계 변수는 Table 1과 같다. A), B)형상은 탱크 내부 체적 변화에 따라 영향력을 평가를 위한 변수이고, C)형상은 내부 곡률 변화에 따른 평가를 위한 변수이다. D)형상은 유체 흐름에 대한 가이드 역할에 대한 평가를 위함이다.

위의 4가지 형상 설계 변수를 가지고 CFD 해석과 함께 다구찌(Taguchi) 기법을 통한 인터쿨러 탱크 형상 최적화를 진행하였다.

설계변수에 대한 상세 형상은 Table 2와 같다. 인터쿨러 탱크 외곽 경사의 형상은 -R100, R0, +R100으로 수준을 정하고, 인터쿨러 탱크 필렛의 외부 곡률 반경은 -30, 30, 50으로 수준을 정하였다. 인터쿨러 탱크 필렛의 내부 곡률 반경은 R0, R5, R10으로 수준을 정하고, 인터쿨러 탱크 내부 브릿지는 No bridge, 기울어짐 2가지 형상으로 수준을 정하였다. 각 형상 설계변수의 수준은 차량 엔진룸에서 인터쿨러 위치 및 공간이 한정된 환경을 고려하여 최소 및 최대값을 선정하였다.

2.2. 다구찌(Taguchi) 기법을 활용한 인터쿨러 탱크 최적 형상 도출

CFD 해석 결과의 분석을 위해서 인터쿨러 탱크의 CFD 해석과 함께 다구찌 기법을 적용하였다. 이 기법은 노이즈(Noise)인자를 최소화하기 위해서 직교 배열표를 바탕으로 해석하여 실험횟수를 효율적으로 줄여 어떤 인자를 찾아가는 최적 설계가 가능하다. 또한 판단 함수로는 S/N비의 개념을 도입한다. S/N비는 신호에 대한 노이즈의 비율이며 망소 특성, 망대 특성, 망목 특성 3가지로 정의된다. 본 연구에서는 내부 저항의 최소값의 결과 도출이 목적이기 때문에 망소 특성을 적용을 하였다. S/N비가 작을수록 노이즈에 예민하다고 할 수 있다. 다구찌 최적화 이론에서는 목표치에 대한 평균제곱편차, 즉 MSD(Mean square deviation) 값을 통하여 설계 또는 공정 목표에 대한 최적화를 수행하였다. CFD 해석 결과로부터 압력 강하 ΔP의 반복적인 측정값을 y1, y2, …, yn 라고 할 때 MSD는 다음 식으로 나타낼 수 있다.11,12)

| (1) |

여기서, yi는 실험 결과 값, n은 실험 횟수를 나타낸다. 결과적으로 망소 특성의 S/N비 식은 다음과 같이 표현된다.

| (2) |

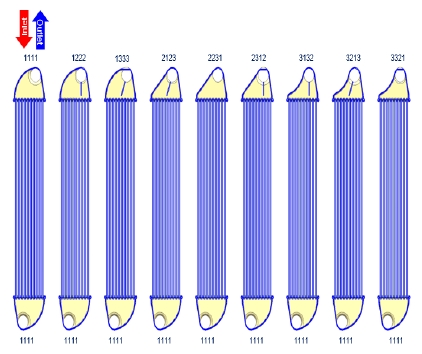

선정된 탱크 내/외부 설계 변수 인자는 3개의 수준으로 직교 배열표에 Table 3과 같이 나타낼 수 있다. 본 연구에서 사용한 L9 (34) 직교 배열표는 각 인자들 사이에 상호 작용(Interaction)이 없이 각 인자의 독립적인 영향만을 평가하였다.

3. CFD 해석을 통한 최적 형상 도출 및 시험 평가

CFD 해석은 상용 프로그램인 STAR-CCM+을 사용하였으며, 해석 시 적용한 지배방정식은 연속방정식과 레이놀즈 평균 나비어-스톡스(Reynolds Average Navier-Stokes; RANS) 방정식을 적용하였다. 해석은 비압축성, 비정상 상태로 수행하였고 메쉬(Mesh)수는 약 500만개이다. 입구 영역에는 균일한 속도를, 출구 영역에서는 정압 조건을 사용한다. 난류모델로는 표준 k-ε모델을 사용하였고, 압력과 속도의 연계는 Semi-Implicit Method for Pressure-Linked Equations(SIMPLE)알고리즘을 사용하였다.13) CFD 해석 시 열해석은 하지 않았지만, 이상기체 상태방정식 밀도 = 압력/(기체상수*온도)를 적용하여 온도에 따른 영향을 보상하였다.

3.1 CFD 해석 결과

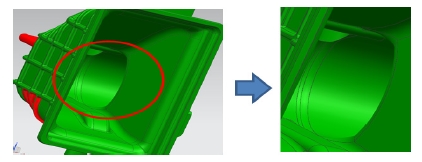

직교 배열표에 따라 적용한 전체(Assembly)형상을 반영한 단면 뷰는 Fig. 3과 같다. 시험 및 해석 시 인터쿨러에 고온, 고압 공기가 직접적으로 유입되어 영향이 크게 받는 탱크 입구 측(Inlet)만 검토인자를 적용하고, 인터쿨러 탱크 출구는 대기압과 동일한 조건에 재현되기 때문에 한가지 기준 형상만 적용하였다. 이 모델로 해석한 CFD 결과 값은 Table 4와 같다.

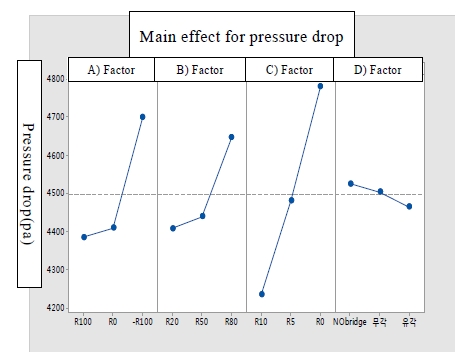

CFD 해석 결과를 활용한 각 설계 변수의 S/N비(망소 특성)는 Fig. 4와 같다. S/N비의 주효과도를 보면 내부 곡면이 나머지 인자들에 비해 반응 변수에 가장 큰 영향을 미치고 있는지 알 수 있다. 따라서 해석을 통해 내부 저항의 최소화에 대한 인자 조건은 1111로 예상이 된다. 내부저항 해석 결과는 최소값과 최대값의 차이가 18 % 차이가 난다. 즉, 내부 필렛의 내부 반경이 가장 효과를 보였으며, 내부 저항(압력 강하) 개선을 위한 인자로 최종 선정하였다.

3.2 내부 곡면 형상 변경 및 시험 검증

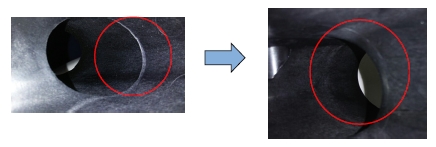

개선 인자들 중 가장 큰 영향을 미치는 내부 곡면에 대해서 실제 적용하여, 시험 결과를 CFD 결과와 비교 검증을 하였다. 나머지 인자들 중 외곽 경사 형상과 필렛의 외부 곡면 증대 인자들은 적용 시 재료비 증대와 함께 차량 엔진 룸에서의 패키지(Package) 구조 상 간섭이 발생할 가능성이 있다. 그리고 브릿지 구조는 금형 구조에서 추가 코어가 적용이 되고 이는 사출 작업 시 공정이 추가 되어 작업시간이 늘어날 수 있기에 적용 인자로 제외하였다. 변경된 형상에 대한 3D 모델과 시작품은 Fig. 5, 6과 같다.

인터쿨러의 성능 측정 시험 방법은 전용 성능 측정 장비에서 실시하였고, 시험은 CFD와 동일한 조건에서 진행했다. 인터쿨러 탱크제품은 사출품으로 실제 성능 개선을 위해 금형 수정을 하여 내부 곡면을 제품에 반영하였다. 성능 측정 장비 사양은 Table 5와 같고, 형상에 따른 압력 강하 시험은 Fig. 7과 같이 구성하였다.

분석을 통해 제안된 탱크 형상에 대한 압력 강하 성능 측정 결과는 Table 6과 같다. 개발 중인 모델에 제안한 내부 필렛의 내부 곡면을 적용할 시 CFD 해석 결과에서는 유량 조건(360/520 kg/h)에 따라 35 ~ 38 % 개선율을 보이고 실제 시작품 시험에서는 21 ~ 22 %의 개선율을 보여주고 있다. 해석 값과 시험 값에 차이가 난 원인은 코어, 탱크 등의 형상 및 조립 오차에 따른 성능 저하, 성능 측정 장비에서의 열평형(Heat balance) 오차로 판단된다.

4. 결 론

본 연구는 터보차저의 효율 증대를 위해 인터쿨러 탱크 형상의 최적화 작업을 통해서 탱크 내부 곡면의 형상 변경만으로도 충분히 내부 저항 개선이 가능함을 보여주었으며 주요 결론은 다음과 같다.

- 1) DOE를 통한 CFD 분석 평가 시 가장 큰 영향력이 있는 내부 곡률 적용은 실제 평가 시에도 질량 유량이 360, 520 kg/h일 때, 각 21, 24 %의 개선율을 보였다. 그리고 CFD 해석과 시험 결과의 비교 시 유사 율이 내부곡면 미적용은 각 유량조건에 따라 84, 89 %, 내부 곡률 적용은 102, 111 %이 나왔으며, 이는 시제품 제작을 위한 비용 및 개발 기간을 단축하기에 충분한 신뢰성을 가진 것으로 판단이 된다.

- 2) 탱크의 여러 가지 형상은 실제 금형 구조와 차량 패키지 내에서 적용 가능성에 대한 검토가 추가적으로 필요하다.

- 3) 추가적으로 변수 인자들의 다양한 변수 값들을 적용하여 최적화된 탱크 디자인을 수립하면, 이를 근거로 디자인 가이드도 정립하여 향후 개발 절차 시간과 비용을 줄일 수 있을 것으로 판단이 된다.

Acknowledgments

본 논문은 경북대학교와 이래오토모티브 시스템주식회사의 산학협력 교육과정 Program으로 수행된 연구임.

References

- C. S. Yoon, and S. H. Han, “CFD Analysis for the Flow Phenomena of the Narrow Channels in Plate Heat Exchanger for Intercooler”, Transactions of KSAE, 12(2), p91-100, (2004).

- W. M. Kays, and A. L. London, Compact Heat Exchangers, 3rd Edn., McGraw-Hill, New York, (1984).

- C. J. Davenport, “Correlations for Heat Transfer and Flow Friction Characteristics of Louvered Fin”, American Institute of Chemical Engineers Symposium Series, 79, p19-27, (1983).

- A. Achaichia, and T. A. Cowell, “Heat Transfer and Pressure Drop Characteristics of Flat Tube and Louvered Plate Fin Surfaces, Experimental Thermal and Fluid Science”, 1, p147-157, (1988).

- B. Sunden, and J. Svantesson, “Correlations of j- and f-factors for Multilouvered Heat Transfer Surfaces”, Proceedings of the 3rd UK National Heat Transfer Conference, p805-811, (1992).

- A. Sahnoun, and R. L. Webb, “Prediction of Heat Transfer and Friction for Louver Fin Geometry”, Journal of Heat Transfer, 114, p893-899, (1992).

- H. C. Kang, M. C. Kang, and K. I. Kim, “Thermal, Hydraulic and Drainable Performances of Slant Louver Fin for Automobile Applications”, KSAE Spring Conference Proceedings, p2085-2088, (2011).

- S. O. Lee, G. W. Jun, T. S. Jun, and H. G. Shin, “Increase Intercooler Efficiency through Reduction Charge Side Pressure Drop”, KSAE Annual Conference Proceedings, p313-318, (2009).

- Y. Huang, X. Yu, Z. Liu, and G. Lu, “Simulation, Fabrication and Optimization of the Vehicular Intercooler based on Filed Synergy Principle”, 9th International Conference on Heat Transfer, Fluid Mechanics and Thermodynamics, 16-18, p422-428, (2012).

- F. M. White, Fluid Mechanics, 7th Edn., McGraw-Hill, New York, (2011).

- J. E. Oh, K. J. Cha, K. T. Lee, and C. U. Chin, “Design of Muffler using Taguchi Method and Experimental Design”, Transactions of KSAE, 7(5), p121-129, (1999).

- T. H. Kwon, Optimization of Design Parameters for Lock-claws of Pneumatic Fitting using Design of Experiment, M. S. Thesis, Kyungpook National University, Daegu, (2014).

- D. H. Jin, and S. W. Lee, “A Numerical Study on Hydrodynamic Interactions between Dynamic Positioning Thrusters”, Transactions of the Korean Society of Mechanical Engineers B, 41(6), p373-380, (2017).