승용차용 타이어의 회전저항계수 변화에 따른 주행저항 및 연비 영향 분석

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The rolling resistance of tires is a major factor that affects the fuel efficiency of vehicles, and it generally uses low rolling resistance tires to improve fuel economy by an average of 2.4 %. This study measured the rolling resistance coefficient of 12 types of tires, and measured the change in fuel economy and CO2 emissions by setting the rolling resistance of a tire in five steps, thereby referring to the tyre efficiency labelling program. Three types of driving resistance were derived in a coast-down experimental test and two types were derived through a simulation for rolling resistance coefficient in five steps, and the fuel economy was compared to the driving resistance produced on the chassis dynamometer. As the rolling resistance coefficient of the tire varies by 1 N/kN, the road load changed by 10.8 N, with a change in fuel economy by 1.9 % and CO2 emissions by 1.97 %.

Keywords:

Rolling resistance coefficient, Road load, Fuel economy, Greenhouse gas emission, Low rolling resistance tire키워드:

회전저항계수, 주행저항, 연비, 온실가스, 저저항 타이어1. 서 론

지구 기후시스템의 온난화로 인해 기온, 해수면 상승 및 기상재해 등이 발생하고 있으며, 인위적인 온실가스 배출이 주요 원인으로 지목되고 있다.1) 우리나라의 2014년도 국가 온실가스 배출량은 691.0백만톤이며, 도로 수송분야의 CO2 배출량은 85.4백만톤으로 12.7 %를 점유한다.2)

2015년 채택된 파리협정으로 보편적 기후변화 체제가 마련되었으며, 우리나라도 2020년까지 배출전 망치 대비 30 % 감축을 목표로 하고 있다.

주행 시 타이어 회전저항에 따른 연료소비량은 주행조건에 따라 변화하나 약 10~30 % 수준으로 보고되고 있다.3) 저저항 타이어의 를 사용할 경우 0.5~4 %의 연비가 향상되고, CO2 배출량은 차량의 배출량에 따라 차이가 나타나지만 0.7~6 % 감소되는 것으로 알려져 있다.4-11)

정부에서는 저저항 타이어의 소비를 촉진하기 위해 2012년부터 승용차용 타이어에 대해 에너지이용합리화법에 근거하여 타이어효율등급 표시 준수제도를 시행하고 있으며, 회전저항계수와 젖은노면 제동력을 5단계로 표시하고 있다.

본 연구는 2L급 가솔린 자동차를 대상으로 타이어의 회전저항계수를 측정하여 에너지 소비효율 등급을 기준으로 5단계의 회전저항 계수를 선정하였고, 선정된 회전저항 계수 중 1, 3 및 4등급에 대해서는 실험적으로, 2등급 및 5등급에 대해서는 차량동력학 해석을 통해 주행저항을 도출하였다.

차대동력계에서 도출된 주행저항에 대해 정속 및 4종의 주행 사이클 시험을 통해 연비를 측정하여 회전저항의 연비에 대한 영향을 분석하였다.

2. 시험 방법

2.1 타이어 회전저항 측정

시험 대상 차량의 출고 타이어와 동일한 제원의 타이어는 55종이 타이어효율등급제도에 의해 보고되어 있으며, 각 타이어의 회전저항계수와 젖은 노면제동력의 분포를 Table 1에 나타내었다.

각 회전저항 등급별로 타이어의 회전저항을 측정하기 위한 시험용 타이어로 12종을 선정하였으며, 2등급의 타이어는 단종으로 수급이 불능하여 제외하였다. Table 2는 시험 대상 타이어의 사양을 나타낸 것이다.

시험 대상 타이어의 회전저항계수의 측정은 에너지소비효율 측정방법12)을 준용하여 시험을 수행하였다. 타이어를 시험용 휠에 장착하여 3시간 이상 안정화한 뒤, 공기압력을 250 kPa로 조절하여 시험기에 장착한다. 타이어 최대 하중의 80 % 조건에서 80 km/h의 속도로 30분간 예비주행을 수행한 뒤 회전저항계수를 측정한다. Fig. 1은 회전저항 측정장치의 모습을 나타낸 것이다.

2.2 주행저항 측정

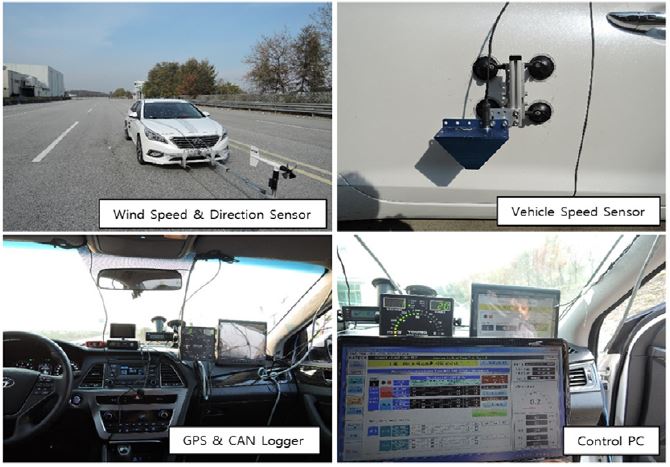

회전저항계수를 확인한 3종의 타이어에 대해 주행저항 측정과 차대동력계에서 5단계의 주행저항에 따른 연비 변화를 측정하기 위해 시험 차량을 선정하였다. 시험 대상 차량은 국내에서 판매대수가 높은 중형 가솔린 승용차를 선정하였으며, 폭 215 mm, 편평비 55 %의 17인치의 타이어가 적용되었다. Table 4는 시험 자동차의 제원을 나타낸 것이며, Fig. 2는 시험차량의 연비시험 모습을 나타낸 것이다.

주행저항은 시험 규정13)을 만족하는 환경 조건에서 30분 이상의 예비주행을 진행한 뒤에 양방향으로 5회의 타행주행을 통해 속도를 측정하여 주행저항 계수를 도출하게 되며, 온도/압력 보정을 통해 최종 주행저항을 산출하게 된다. 시험시 타이어는 6,000 km의 길들이기 주행을 사전에 진행하였으며 시험 차량 중량 및 공기압력의 영향성도 파악하였다. Fig. 3은 주행저항 시험 모습을 나타낸 것이다.

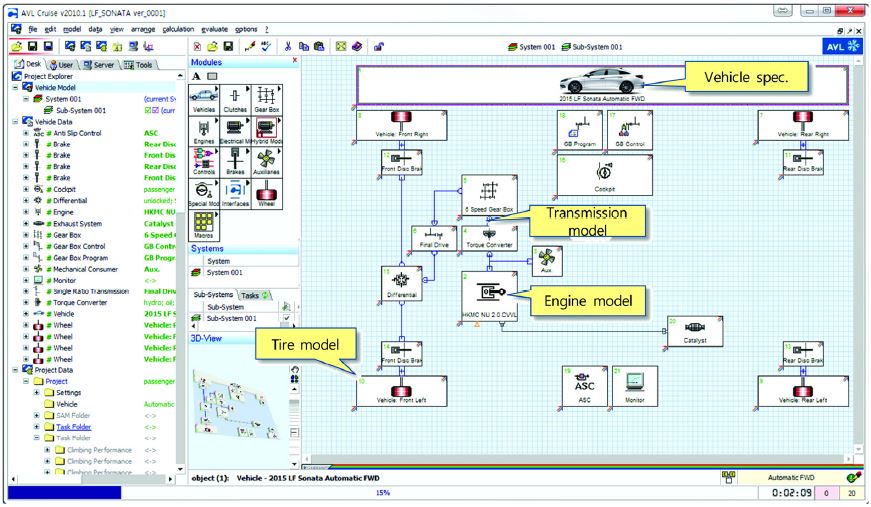

타이어의 회전저항계수에 따른 주행저항을 시험을 통해 도출하여 차대동력계 시험에 적용하였다. 시험을 통해 주행저항을 측정하지 못한 2등급 및 5등급의 타이어의 주행저항의 도출과 연비시험 결과의 검증을 위해 차량동력학 해석을 수행하였으며, ISO 시험조건에서 타이어 회전저항을 기반으로 주행 상태의 회전저항을 예측하는 Transient rolling resistance model14)을 적용하였다. 차량동력학 해석은 상용 소프트웨어(AVL社 Cruise)를 사용하여 수행하였으며, Fig. 4는 차량 동력학 해석모델의 구성을 나타낸 것이다.

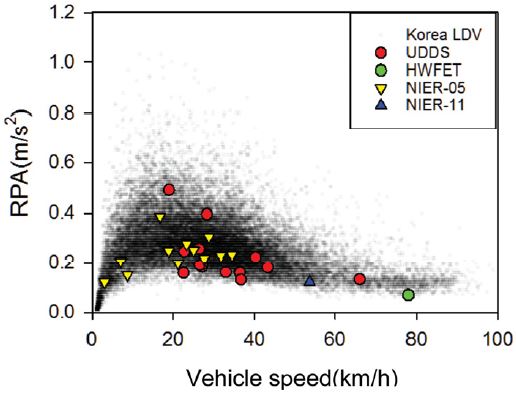

2.3 연비 비교측정

5단계의 주행저항에 따른 연비를 측정하기 위하여 차대동력계에서 정속모드와 Table 5와 같은 4가지 주행 사이클에서 연비를 측정하여 비교하였다. 주행 사이클을 연비 측정에 활용되는 UDDS, HWFET 사이클과 국내 소형차의 주행 특성을 고려하여 배출 계수 산출에 활용되는 국립환경과학원의 NIER 모드 중 5번 및 11번 모드를 활용하여 시험하였다. Fig. 5에 국내 소형차의 하위 주행구간(Short trip)의 평균 속도에 대한 RPA 분포와 시험에 활용되는 모드를 비교하였다. 하위 주행구간의 평균 속도와 RPA는 주행 부하 정도를 파악하기 위한 변수로 활용되고 있어, 본 연구에서 시험에 사용한 주행 사이클이 국내 소형차의 주행 특성을 대표하고 있음을 확인할 수 있다.15)

3. 시험 결과

3.1 회전저항계수 측정 및 변수 영향분석

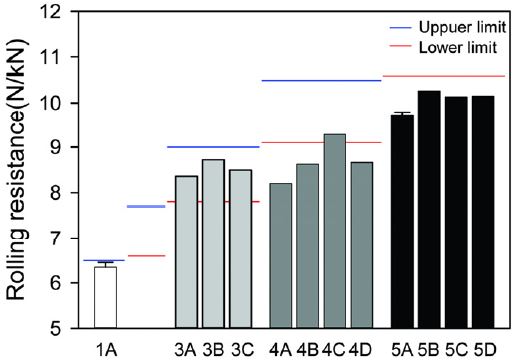

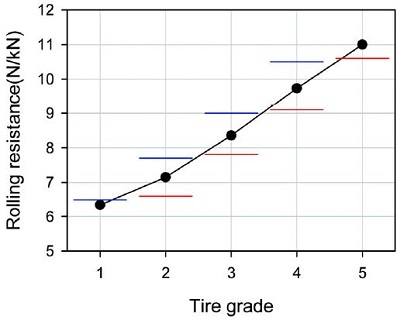

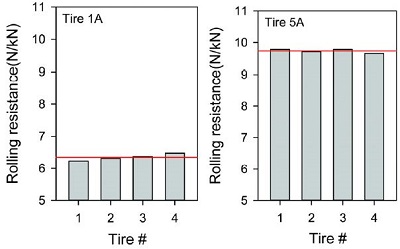

Fig. 6은 시험 대상 타이어와 부착된 에너지소비효율 등급표시를 나타낸 것이다. 시험 대상 타이어 12종에 대하여 회전저항계수를 측정하여 Fig. 7에 나타내었다. 그래프에서 적색실선은 각 등급별 회전저항계수의 하한기준을, 청색실선은 상한기준을 나타낸다. 1등급 및 3등급 타이어는 회전저항계수 등급에 해당되는 타이어 회전저항이 측정되었으나, 4등급 및 5등급 타이어에서는 해당 등급의 회전저항계수 범위보다 낮은 회전저항계수가 측정되었다. 이것은 타이어제작사에서 제작 시 회전저항계수의 편차, 다양한 타이어 사양 등을 고려하여 하향 신고한 것으로 확인되었다.

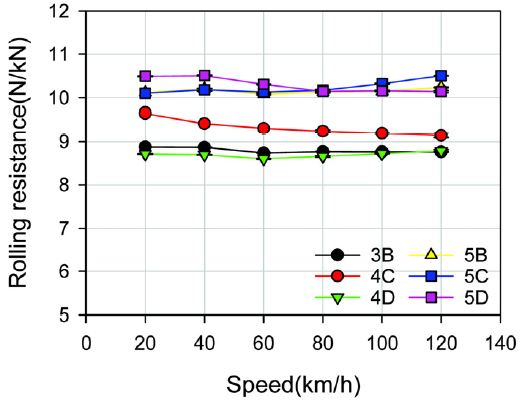

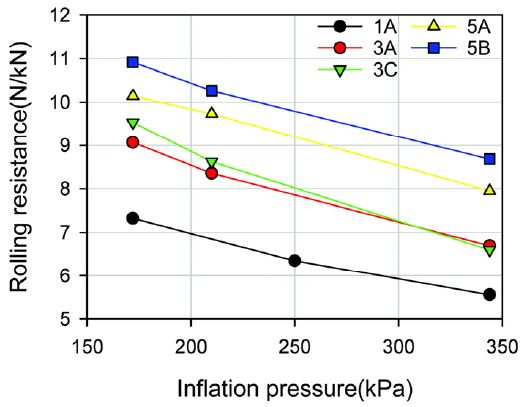

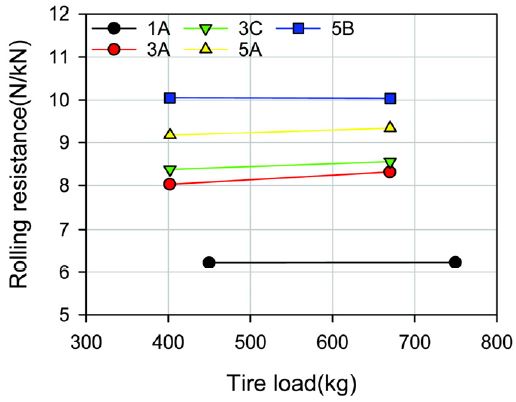

타이어 회전저항계수는 공기압력, 속도 및 하중에 영향을 받는 것으로 알려져 있다.3,16) 각 변수의 변화에 따른 회전저항의 변화를 Fig. 8에서 Fig. 10까지 나타내었다. 타이어의 속도 및 하중보다 공기압의 영향성이 크게 나타났으며, 공기압력이 증가함에 따라 회전저항계수가 감소하였다.

타이어의 회전저항계수에 따른 차량의 주행저항변화를 파악하기 위하여 회전저항계수 등급에 따라 5단계로 회전저항계수를 설정하였다. 1, 3 및 4 등급에 대해서는 실제 측정을 통해 도출된 회전저항계수를 설정하였으며 시험을 통해 차량의 주행저항을 도출하였다. 2등급 및 5 등급에 대해서는 각 등급 회정저항계수 범위의 중간값을 적용하였으며 차량 동력학 해석을 통해 주행저항계수를 도출하였다. 설정된 회전저항계수와 회전저항 등급과의 관계를 Table 6과 Fig. 11에 나타내었다.

차량의 주행저항 측정을 위한 1, 3 및 4 등급의 타이어 중 1등급과 4등급에 대하여 주행저항 측정용 4개의 타이어에 회전저항계수를 측정하여 Fig. 12에 나타내었다. 주행저항 시험을 위한 4개의 타이어의 회전저항계수의 편차는 2 % 이내로 측정되었다.

3.2 타이어 회전저항의 주행저항 영향 분석

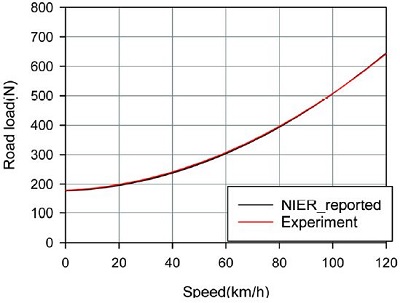

주행저항 측정 방법의 검증을 위해 차량 출고용 타이어와 동일 모델의 타이어를 장착하여 주행저항을 측정한 결과를 Fig. 13에 나타내었다. 측정된 주행저항은 관리기관에 보고된 공인 연비 측정용 주행저항과 유사하며, 이를 통해 본 연구에서 수행된 주행저항 측정방법을 검증하였다.

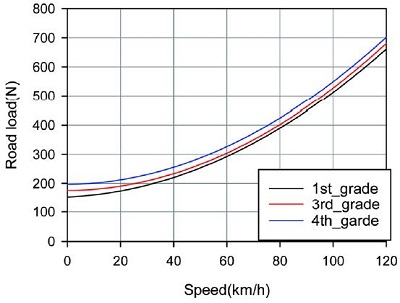

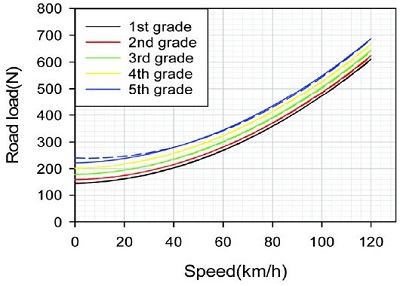

1, 3 및 4 등급의 타이어에 대해 주행저항 측정 결과를 Fig. 14에 나타내었다. 회전저항계수가 증가함에 따라 주행저항이 증가하는 경향이 나타나며 전체 속도 구간에 평균 변화율은 타이어 회전저항 계수가 1 N/kN 변화함에 따라 10.8 N이 변화하여 Barrand17)의 동급 차량의 시험에서 도출된 12.2 N과 유사하다.

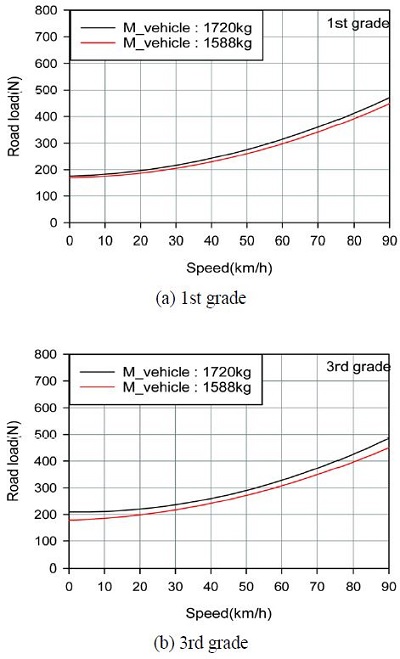

차량중량 변화에 따른 주행저항의 영향을 파악하기 위해 차량의 시험중량을 공인연비 시험중량인 등가중량 1587.6 kg과 동승자 2인을 가정하여 1720 kg로 변화시키며 주행저항을 측정하였다. 1등급 및 3등급 타이어에서 차량 중량이 증가함에 따라 주행저항이 증가함을 Fig. 15에서 확인할 수 있었다.

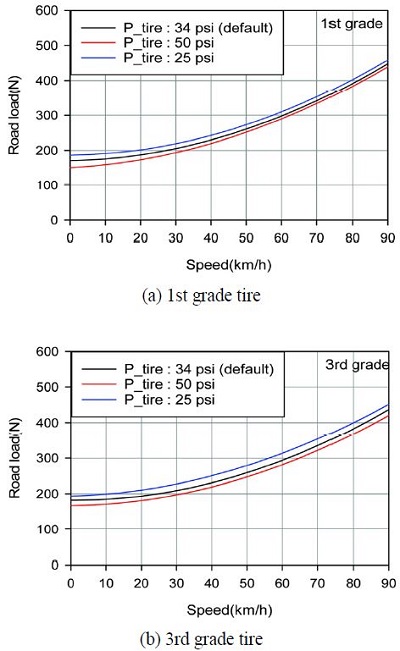

시험 대상 1등급 및 3 등급 타이어에 대해 공기 압력을 25, 34 및 50 psi로 변화시키며 주행저항을 측정하였다. 공기 압력이 증감함에 따라 주행저항이 감소하는 경향이 나타남을 Fig. 16에서 확인할 수 있었다.

3.3 타이어 회전저항의 연비 영향 분석

주행저항의 연비에 대한 영향을 분석하기 위하여 실험적으로 측정된 1, 3 및 4등급의 주행저항 계수와 차량동력학 해석으로 도출된 2등급 및 5 등급의 주행저항 계수를 차대동력계에서 재현하여 연비를 측정하였으며, 재현된 주행저항을 Fig. 17에 나타내었다. 재현된 주행저항은 연비 시험 규정인 시험 속도구간(15~115 km/h)에 대해 부하 오차의 최대값 ±10 Nm 이내를 만족하였다.

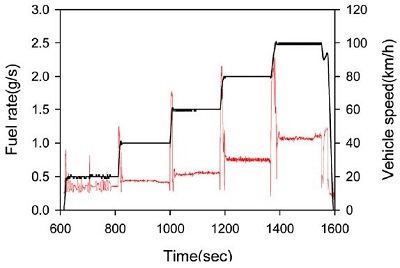

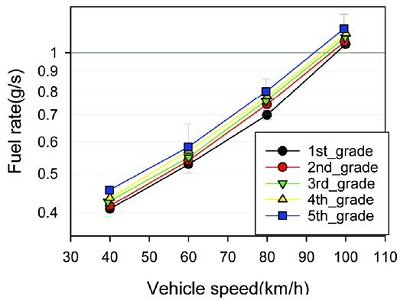

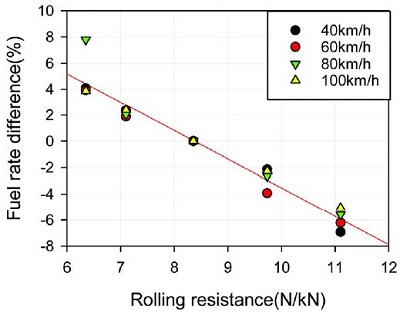

각 등급별로 차대동력계에서 Fig. 18과 같이 20~100 km/h의 속도로 정속 주행하며 연료유량을 측정하였다. 회전저항계수의 변화에 따른 연료유량 변화율을 기준차량의 3등급 타이어를 기준으로 산출하여 Fig. 19에 나타내었다. 타이어 회전저항은 정적저항에 영향을 미치므로 회전저항 변화에 따른 연비 변화량은 선형석 관계를 나타내며, 회전저항 계수가 1 N/kN 변화함에 따라 2.18 %가 변화됨을 Fig. 20에서 확인할 수 있다.

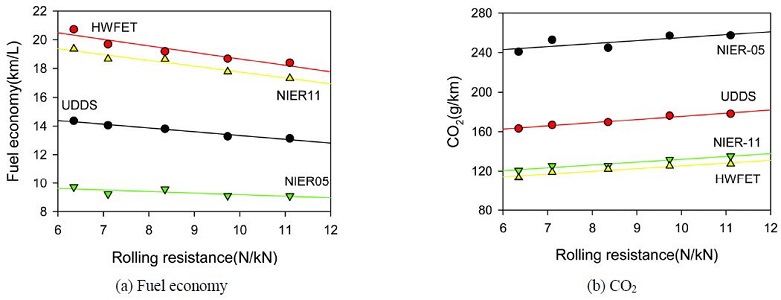

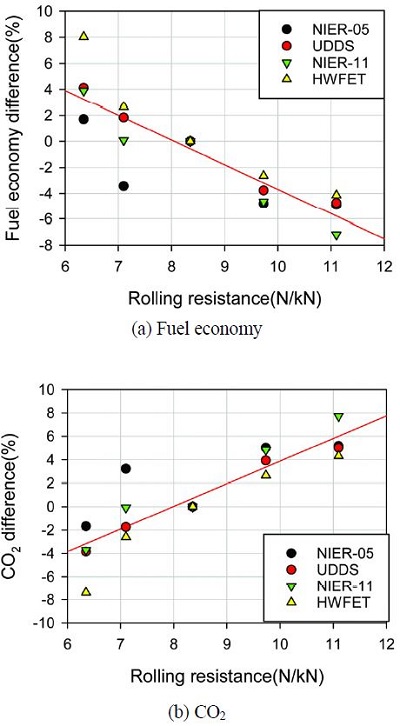

주행저항에 따른 UDDS, HWFET, NIER-5 및 NIER-11 모드에서의 연비와 CO2 배출량을 Fig. 21에 나타내었다. 회전저항계수가 감소함에 따라 연비가 향상되고, CO2 배출량이 감소함을 확인할 수 있다. 기준 차량의 표준 타이어인 3등급 타이어대비 연비 및 CO2 배출량의 변화율을 Fig. 22에 나타내었다. 회전저항계수가 1 N/kN 변화시 연비는 1.90 % 변화되며, CO2는 1.97 % 변화되며, 이것은 Barrand 등17)이 NEDC 모드에 대해 수행한 연구와 동등한 수준이다.

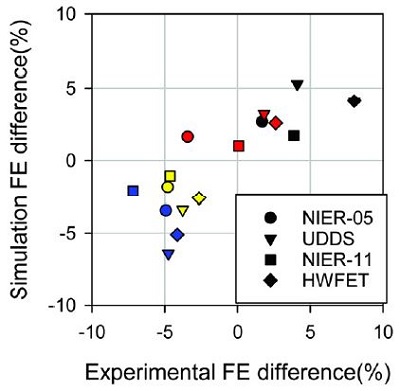

실험에서 측정된 연비는 드라이버와 차량 초기조건 등에 의해 영향을 받을 수 있으므로, 각 주행 사이클에 대하여 차량동력학 해석을 통해 연비를 산출하여 실험결과와 비교하여 시험에서 도출된 연비 변화율을 검증하였다.

시험 차량의 기준 타이어인 3등급 타이어를 기준으로 실험 및 해석에서 연비 변화율을 비교하여 Fig. 23에 나타내었다. 실험결과와 해석결과 사이이의 상관계수는 0.68로 나타났으며, 이를 통해 실험을 통해 도출된 연비 변화율이 타당함을 확인할 수 있다.

4. 결 론

- 1) 타이어의 회전저항계수의 변화에 따른 주행저항과 연비의 변화를 파악하기 위해 12종의 타이어의 회전저항 측정을 통하여 에너지소비효율제도의 타이어 회전저항 등급에 맞추어 5단계의 회전저항계수를 설정하였다.

- 2) 타이어의 회전저항계수에 영향을 미치는 변수 중 공기압력의 변화에 따른 회전저항계수의 변화량이 크게 나타남을 확인하였다.

- 3) 설정된 회전저항계수 중 1, 3 및 4 등급에 대해서 실제도로 주행저항 실험을 통해 회전저항계수가 1 N/kN 변화시 주행저항이 평균 10.8 N이 변화함을 도출하였다.

- 4) 실험적으로 도출된 1, 3 및 4 등급의 주행저항과 차량동력학 해석을 통해 도출된 2등급 및 3등급의 주행저항을 차대동력계에서 재현하여 정속 및 주행 사이클 시험을 수행하였으며, 타이어의 회전저항계수가 1 N/kN 변화함에 따라 연비는 1.90 % 변화하고 CO2는 1.97 % 변화됨을 확인하였다.

- 5) 타이어 회전저항계수에 따른 연비 영향 실험과 차량동력학 해석을 통해 검증하는 방법론을 구축하였다.

Nomenclature

| UDDS : | urban dynamometer driving schedule |

| HWFET : | highway fuel economy cycle |

| LDV : | light duty vehicle |

| RPA : | relative positive acceleration |

Acknowledgments

*A part of this paper presented at the KSAE 2018 Spring Conference

본 연구는 2018년도 산업통상자원부의 재원으로 한국에너지 기술평가원(KETEP)의 지원(과제번호 : 20152010103660)을 받아 수행한 연구 과제입니다.

References

- M. R. Allen, V. R. Barros, J. Broome, W. Cramer, R. Christ, J. A. Church, L. Clarke, Q. Dahe, P. Dasgupta, and N. K. Dubash, IPCC Fifth Assessment Synthesis Report-Climate Change, 2014 Synthesis Report, (2014).

- Greenhouse Gas Inventory and Research Center, National Greenhouse Gas Inventory Report of Korea, (2016).

- Michelin, The Tyre: Rolling Resistance and Fuel Savings, (2003).

- CARB, Staff Proposal Regarding the Maximum Feasible and Cost-effective Reduction of Greenhouse Gas Emissions from Passenger Cars, (2004).

- P. Brink, I. Skinner, M. Fergusson, D. Haines, R. Smokers, E. V. Burgwal, R. Gense, P. Wells, and P. Nieuwenhuis, Service Contract to Carry out Economic Analysis and Business Impact Assessment of CO2 Emissions Reduction Measures in the Automotive Sector, IEEP Report, (2005).

- L. Tonachel, Fuel-Efficient Replacement Tyres Guidelines for Transforming the Marketplace, Natural Resources Defence Council, (2004).

- C. Penant, The Challenge of Energy Efficient Tyres, International Energy Association Workshop on Low Rolling Resistance Tyres, (2005).

- International Energy Agency and Organisation for Economic Co-Operation and Development Joint Report, Cars and Climate Change, (1993).

- IEA, Vehicle Efficiency and Transport Fuels, (2007).

- S. Kim, S. Shin, and K. Kim, “Study on the Vehicle Road-Load Affecting Factors”, KSAE Annual Conference and Proceedings, p803-809, (2008).

-

I. Lee, D. Seo, S. Kim, S. Ko, Y. Chun, and S. Cho, “A Study on the Impact of Fuel Economy as Tactive Resistance Calculation Methods on HD Chassis Dynamometer for Medium-heavy Duty Vehicle”, Transaction of KSAE, 23(3), p307-314, (2015).

[https://doi.org/10.7467/ksae.2015.23.3.307]

- Ministry of Trade, Industry and Energy, Regulations for Measurement of Energy Consumption Efficiency and Rating Standards and Marking for Automotive Tyres, (2014).

- Ministry of Trade, Industry and Energy, Public Notice on the Test Methods of Energy Consumption Efficiency, Greenhouse Gas Emissions and Fuel Consumption of Vehicles, (2015).

- B. O. Varga, F. Mariasiu, D. Moldovanu, and C. Iclodean, Electric and Plug-In Hybrid Vehicles: Advanced Simulation Methodologies, Springer International Publishing, Switzerland, p186-199, (2015).

-

G. Choi, J. Park, J. Lee, J. Kim, K. Lee, and Y. Lee, “Research on Domestic Driving Pattern for International Standardization of Light-duty Vehicles Emission Test Method”, Journal of Korean Society of Transportation, 30(1), p31-43, (2012).

[https://doi.org/10.7470/jkst.2012.30.1.031]

- B. Lee, D. Kim, W. Cha, S. Kwon, and Y. Seo, “Influence of Tire Rolling Resistance Coefficient on Road Load and Fuel Economy for Passenger Car”, KSAE Spring Conference and Proceedings, p228, (2018).

-

J. Barrand, and J. Bokar, “Reducing Tire Rolling Resistance to Save Fuel and Lower Emissions”, SAE International Journal of Passenger Cars - Mechanical Systems, 1(1), p9-17, (2009).

[https://doi.org/10.4271/2008-01-0154]