고속버스 공력 설계 요소의 기여도 분석에 관한 풍동 시험 및 해석

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Aerodynamic drag constitutes one major part of the total driving resistance for a commercial vehicle travelling at a high speed. In fact, express buses spend most of their operation time travelling in typical speeds above 80 km/h, where the aerodynamic drag is the dominating resistance acting on the express bus. Hence, the importance of reducing this resistance is important. This paper presents a study on the aerodynamic influence of multiple design parameters, as well as the drag improvement potential of a large-sized express bus. From the computational fluid dynamics(CFD) simulations and wind tunnel measurements using moving ground and rotating wheels, significant effects on flow field and drag coefficient were achieved when changing the shape of the aerodynamic design parameters, such as exterior outside mirror stay and rear end. The results from the comparative studies showed that there was, in general, good agreement between the CFD simulations and wind-tunnel measurements. The optimal combination of the design parameters showed approximately 19 % improvement in the aerodynamic drag.

Keywords:

Aerodynamic drag, Express bus, Moving ground, CFD, Wind tunnel, Design parameter, Optimal combination키워드:

공기저항, 고속버스, 이동지면, 전산유체역학, 풍동, 설계인자, 최적조합1. 서 론

고속버스는 승객운송을 목적으로 장거리를 고속운행하므로 고속버스의 연비경쟁력이 상품 경쟁력으로 인식되고 있으며 판매 차별화 요소로 부각되고 있다. 최근 연비 효율 극대화를 위해 구동저항을 저감하기 위한 많은 연구들이 활발히 진행되고 있다. 고속 주행시 발생하는 공기저항은 차량 구동저항의 대부분을 차지하므로 연비개선을 위해서는 공기저항 저감을 위한 공력학적 외형 설계가 매우 중요하다. 고속버스의 경우 차체 전방 좌우에 위치하는 대형 미러, 루프 공조 시스템, 차체하부의 복잡한 형상, 회전하는 대형 휠 등으로 인해 차체 주위에서의 흐름은 매우 복잡한 난류유동을 형성하게 된다. 대형 미러는 전방 좌우에 위치하므로 미러 하우징 및 스테이 후미에서 형성되는 와류는 바디 측면 흐름의 속도 결손을 야기하고 후류 유동장까지 영향을 미친다. 루프상면에 돌출된 공조시스템은 루프와의 높이 차이로 인해 공조시스템 후방 영역에서 주기적인 와류 흐름이 발생하며 이 흐름 또한 바디 후면 압력회복을 저해하는 요인이다.

이와 같이 전방 영역의 흐름은 후미에서 발생하는 후류에 영향을 주기 때문에 후류개선 뿐만 아니라 상류에서 발생하는 속도결손 및 와류 등의 개선을 통해 전체적인 저항을 최소화하는 것이 공기 역학적 형상 설계의 관건이다. 또한 대형버스 후류구조는 하단에서 발생하는 올려 흐름이 크게 형성되는 것이 특징이며 올려 흐름의 크기 및 중심점의 위치에 따라 후류 구조 및 후면 압력이 변하게 된다. 이러한 올려 흐름은 측면 흐름 및 상단으로부터 하향하는 내리흐름과 상호 연동되므로 바디 하부의 유동과 측면 및 상단 곡률부의 박리 유동 제어는 매우 중요한 공력설계 요소이다.

지금까지 상용 버스에 대한 공력 개선 연구들이 수행되었으나 지극히 단순화된 버스형상을 대상으로 수행되었고 실차와 유사한 바디 형상을 이용하더라도 바디 하부를 단순화하여 진행된 연구들이 대부분이다.1-3) 본 연구에서는 하부 형상이 고려된 1/4 스케일 모델을 이용하여 휠 회전 및 지면 이동을 재현한 풍동 시험을 수행하였다. 공력 설계 요소 형상 변경에 따른 풍동 시험과 동일한 조건의 축소 모델 해석을 수행하여 해석과 시험 상관성을 분석하였다. 이후 엔진룸 내부 형상 및 미세 단차까지 고려한 실차 정밀 모델 해석을 통해 실차 주행 조건에서 공력설계 요소의 기여도 분석 및 개선 요소 적용에 따른 공력 퍼텐셜을 고찰하였다.

2. 해석

2.1 개요

본 연구에서 사용된 PowerFLOW 코드는 디지털 물리학에 기초한 코드로서 Lattice Boltzmann Method(이하 LBM)을 근간으로 한 유동 입자의 이송 및 충돌에 의한 상호 작용 관계를 구현한다. 상기 코드는 수치적 소산이 매우 적은 미시적인 유동구조를 모사하기 위해서 질량과 운동량의 실제적인 이송을 다루는 이상 기체 방정식과 LBM을 연성하여 해를 구하는 방식을 채택하고 있다. 따라서 기존의 이산화된 편미분 방정식을 활용한 범용코드에 비해 시간변화에 따른 미시적인 유동구조를 잘 모사하는 장점이 있다.4,5)

2.2 해석 모델 및 조건

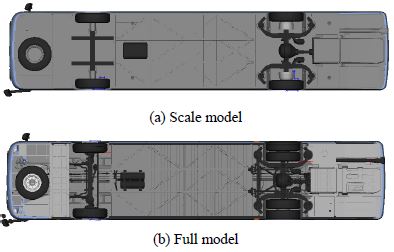

전산 해석에 있어서 많은 시간이 소요되는 과정은 계산격자 생성 절차인데 기하학적 모델 생성을 위하여 ANSA S/W를 이용하였다. Fig. 1에는 스케일 모델과 실차 모델링 하부 형상을 도시하였다.

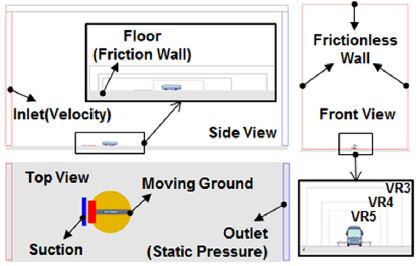

스케일 모델의 경우 제작상의 한계로 실차 모델에 비해 서스펜션 및 휠 등 하부 형상은 단순화 되어있다. 제작된 스케일 모델의 스캔과정을 거쳐 스캔 데이터를 해석 모델에 반영함으로서 해석 모델과 스케일 모델간의 형상 차이를 최소화하였고 풍동시험시 모델 고정을 위한 좌우 지지대를 모델링하였다. 실차 모델은 휠, 하부, 엔진룸 내부형상 등 공력에 영향을 줄 수 있는 미세 단차까지 실제 형상을 그대로 반영하였다. 수치모사를 통해 횔 회전 효과를 재현하기 위해서는 횔 회전 모델링이 관건이다. 지금까지 알려진 Rotating wall boundary 조건과 MRF(Multiple Reference Frame) 기법은 휠 내부 영역의 회전 유동을 반영하지 못하거나 회전영역 설정에 따라 각 운동량을 과도하게 예측하는 단점이 있어 휠 주위 압력장 예측에 무리가 있다.6-9) LRF sliding mesh 기법은 회전 영역 격자계를 실제로 회전시키는 것으로 계산시간이 증가하나 물리적으로 휠 회전 유동을 고려하기 위한 가장 타당한 방법이며 본 연구에서는 이 방법을 채택하였다. 또한 본 연구에서는 차량 주위의 비압축성 난류 유동 모사를 위해 VLES(Very Large Eddy Simulation) 모델을 사용하였으며 전체 계산 영역을 Fig. 2에 도시하였다.

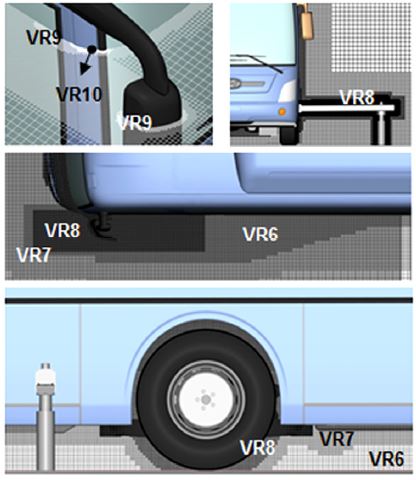

스케일 모델의 볼륨 격자를 Fig. 3에 도시하였다. A 필라 및 프론트 바디 측면 곡률부는 최소격자인 0.3125 mm(VR10)로 하였고 이 외의 곡률부 및 미러영역(VR9)은 최소격자의 두 배로, 휠 영역(VR8)은 1.25 mm로 부여하였다. 전체 볼륨 격자는 약 2억 개이며 스케일 모델은 80만 번의 반복계산을 하였고 실차 모델은 약 100만 번의 반복계산을 하였다.

3. 풍동 시험

3.1 스케일 모델 제작

풍동 시험 시 고속의 주행풍으로 인한 진동을 방지하고 내구성을 확보하기 위하여 고강도 프레임을 설계하여 모델 내부에 삽입하였고 고속에서의 요잉 및 피칭을 방지하기 위해 모델이 지면과 고정되도록 지지대를 제작하였다.

다양한 공력 설계요소에 대한 기여도를 분석하기 위해 각 공력 설계요소를 반영한 부분모델을 제작하고 모델의 탈부착이 용이하도록 제작하였다. 휠은 알루미늄 재질로 제작하였으며 지면과 접촉하는 면에는 고무를 코팅하였다. 휠과 회전축 내측에는 초정밀 베어링을 사용하여 휠 회전시 구름저항을 최소화 하였다. 1/4 스케일 모델의 전장은 약 3 m이며 구체적인 제원은 Table 1과 같으며 Fig. 4에는 스케일 모델을 도시하였다.

3.2 실도로 조건 재현

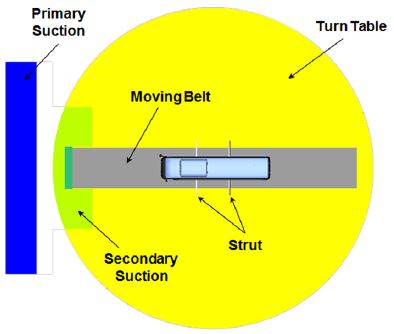

풍동 시험은 독일 Stuttgart에 위치한 FKFS 실차 풍동에서 수행되었다. Fig. 5에서 도시한 바와 같이 FKFS 풍동은 차량의 하부 영역에서 벨트를 이용하여 지면 이동 조건 재현이 가능하다. 지면에서 발생하는 경계층이 항력에 미치는 영향을 최소화하기 위해 풍동 입구와 차량 전방부에 흡입영역이 설치되어 있고 시험이 수행된 FKFS 실차 풍동의 대략적인 제원은 Table 2와 같다. Table 3에는 대표적인 시험조건을 나타내었다. 속도 조건은 160 km/h이며 이에 상응하는 레이놀즈 수는 바디 높이를 기준으로 약 2.5×106이다.

4. 공력 설계요소 기여도 분석

4.1 설계 요소별 공력 효과

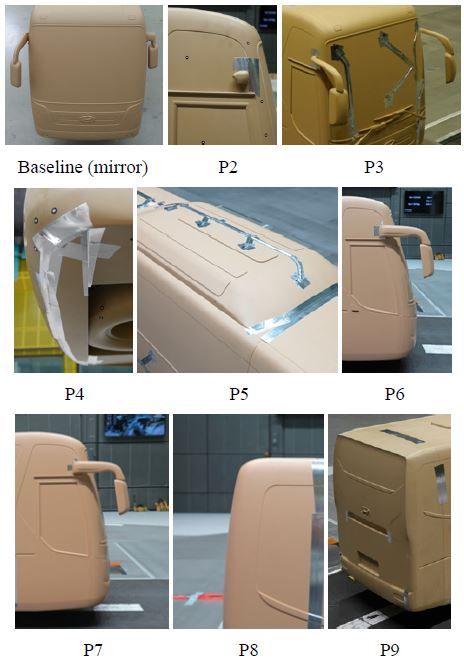

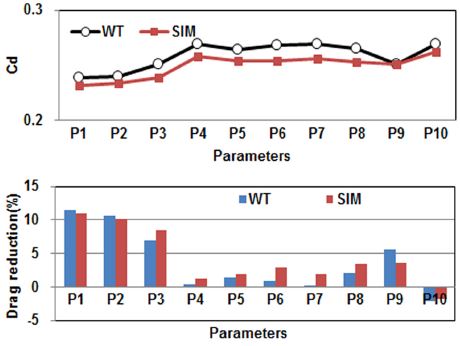

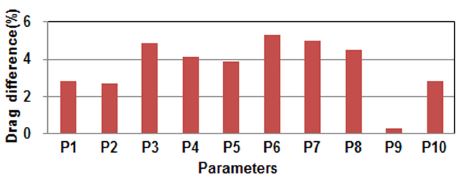

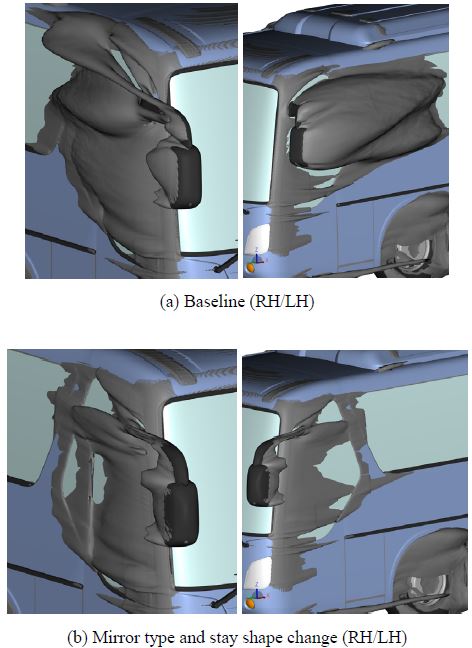

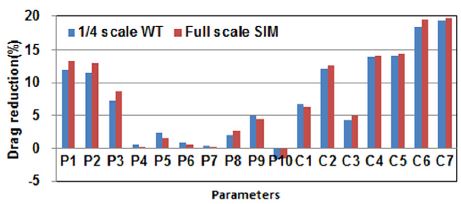

본 절에서는 공력 설계 요소별 기여도 분석을 위해 각 인자들을 변경한 1/4 풍동 시험 결과와 스케일 모델 해석 결과를 비교하였다. Table 4와 Fig. 6에는 공력 설계 요소 및 각 요소별 형상을 도시하였다. Fig. 7에는 각 모델별 항력 계수와 공력 요소별 기여도를 비교하였고 Fig. 8에는 풍동 시험과 해석 결과의 항력 차이를 도시하였다. 전반적으로 시험보다 해석 결과가 낮게 예측함을 알 수 있다. 풍동 시험과 해석 결과의 정성적 경향이 일치하며 정량적으로는 약 5 % 내외의 상관성을 확보하였다. 기본 모델의 LH 미러는 측면에 위치하며 RH 미러는 전방에 위치하는 타입이며 스테이 단면은 높이 방향이 장축인 타원형 단면이다. P3 인자는 LH 미러를 RH 타입으로 적용하고 스테이 단면은 폭 방향이 장축인 단면으로 유선화된 형상이다. 미러 제거시 항력은 약 12 % 감소되며 P2, P3 인자 적용시 각각 약 11 %, 7 % 개선되었다.

Fig. 9에는 미러 후류 전압 손실 영역을 도시하였다. 기본 모델의 RH 미러는 스테이 전방과 상단영역에서 와류가 발생하며 스테이 끝단부에서 보다 와류영역이 확대되고 있으며 LH 미러는 스테이 및 미러경 후미에서 미러 후류가 크게 발생하고 있다. P3인자 적용시에는 전반적으로 LH와 RH 모두 스테이 및 스테이 끝단부에서 와류 흐름이 크게 감소하였고 미러경 후미의 후류는 현저하게 소멸되었다. RH 미러 스테이 형상은 폭 방향의 장축을 갖는 타원형 단면과 스테이 마운팅 영역의 유선화 설계 그리고 LH 미러의 전방배치는 버스 항력개선에 매우 유리함을 알 수 있었다. 이와 같은 형상 설계는 미러 후류를 저감함으로써 바디 측면의 속도 결손 개선과 리어바디의 압력회복을 야기하기 때문이다. P2와 같은 카메라 모니터링 시스템도 앞서 기술한 바와 같이 유선화 및 소형화 설계를 통해 시스템 후류에 의한 에너지 손실 영역이 저감되면 공력 효과를 극대화 할 수 있다.

윈드실드 각도 증대, 에어컨 커버 유선화, 리어바디 루프 경사각 적용은 각각 약 1 % ~ 2 %의 공력개선효과가 있으며 리어바디 루프와 측면 경사각 동시적용(P9)시 약 5.6 %의 개선 효과가 있음을 알 수 있다.

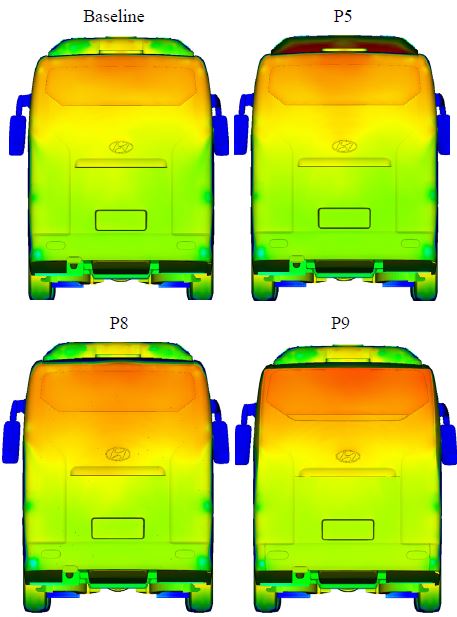

Fig. 10에는 리어바디 후면의 압력분포를 도시하였다. P5 적용시 에어컨 커버 유선화로 커버 후면 고압영역이 증대되고 바디 상단의 압력 또한 증대되었다. 리어바디 루프 경사각을 적용한 P8과 루프 및 측면 경사각을 동시에 적용한 P9 인자 적용시에는 리어 바디 후면에서 전체적으로 고압이 형성되며 특히 상단 영역에서 압력회복이 상대적으로 크게 발생됨을 볼 수 있다.

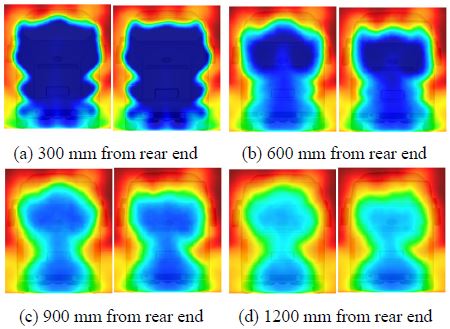

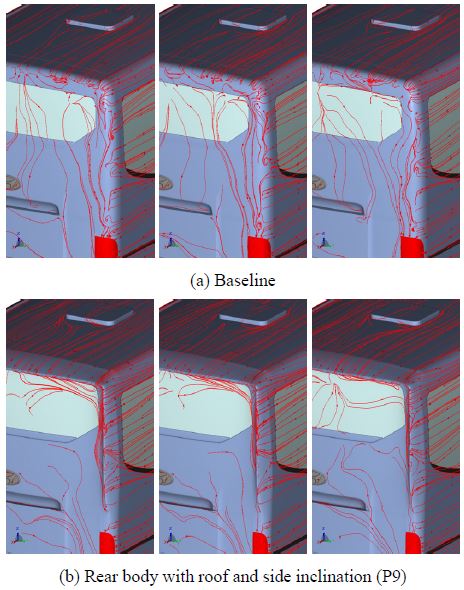

Fig. 11에 도시한 바와 같이 리어바디로부터 300 mm 간격으로 위치한 단면의 후류 전압분포를 비교해 보면 리어바디 루프와 측면에 경사각이 적용되는 경우 유동 전압 손실영역이 축소되어 있다. Fig. 12에 도시한 시간에 따른 유선 분포에서도 박리점이 보다 후방으로 이동되어 있고 일정한 박리라인을 형성하므로 유동 불안정성 또한 감소할 것으로 판단된다.

4.2 조합모델 공력 효과

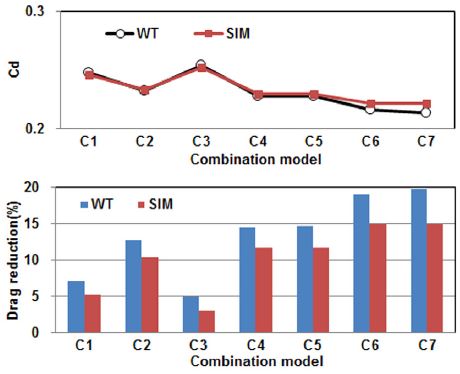

조합모델 구성은 공력설계요소 기여도 분석시 개선되는 변수와 휠 커버 및 지상고 등을 고려하였고 조합 모델 구성 요소를 Table 5에 나타내었다. 조합 모델 풍동 시험은 압력 측정 탭을 모두 제거하고 수행되었으며 풍동 시험과 해석 결과를 Fig. 13에 도시하였다. 전반적으로 약 3 % 내외의 차이를 보여 기여도 분석 단계 결과 보다 더 잘 일치하는 경향을 나타내었다. 기여도 분석 단계에서 오차가 보다 크게 발생한 원인으로는 압력 탭과 압력탭에 연결되는 튜브 다발이 시험결과에 영향을 미치는 것으로 판단된다. 미러 형상 개선, 루프 에어컨 커버 유선화, 리어 바디 루프 및 측면 경사각을 동시에 적용한 C4모델은 항력이 약 14 % 개선되었고 대형 미러 대신에 카메라 모니터링 시스템을 장착한 C6 모델은 약 19 % 항력이 개선됨을 확인하였다. 해석 또한 C4는 약 11 % , C6는 약 15 % 개선되는 것으로 예측되었다.

Fig. 13에 도시한 C4와 C5 풍동 시험 결과를 비교해 보면 리어 휠커버는 약 0.1 % 항력 개선 효과가 있음을 볼 수 있다. C6와 C7 풍동 시험 결과에서 볼 수 있듯이 지상고 축소는 약 0.8 % 항력 개선을 야기하나 해석 결과에서는 개선효과가 나타나지 않아 풍동 시험결과와 차이를 나타내었다. Fig. 7에 나타낸 바와 같이 개별 기여도 분석 단계에서 언더커버 적용(P4)은 미미하지만 항력이 개선되는 효과가 있었다. 그렇지만 Table 5에 나타낸 C3 모델과 같이 리어바디 루프 경사각 및 측면 경사각을 적용한 모델에 언더커버를 적용할 경우 Fig. 13에서 볼 수 있듯이 항력은 오히려 악화되었다. 따라서 언더커버는 리어바디 형상 변경인자와 상호 연관성이 큰 인자임을 유추에 볼 수 있다. 조합모델 분석 결과 각 요소별 개선 기여도의 산술적인 합산 값 보다 조합 모델 항력 개선 효과가 약 1 % 이내로 다소 감소하지만 전반적으로 시너지 효과가 있음을 알 수 있었다.

5. 실차 성능 예측

본 절에서는 실차 해석과 스케일 모델 풍동 시험의 설계요소 변경에 따른 공력 기여도를 비교 분석하였다. 하부 및 엔진룸 상세 형상을 반영한 실차 정밀모델에 대해 공력 설계 요소 변경에 따른 공력 기여도를 Fig. 14에 도시하였다. 스케일 모델 풍동시험과 실차 해석의 공력 기여도는 최대 1.4 % 차이를 나타내어 정성적으로 매우 잘 일치하였다. 그러나 풍동 시험 개선 기여도가 1 % 미만인 리어 휠 커버 적용과 지상고 축소 요소는 다른 변수에 비해 해석과 시험결과가 상대적으로 차이를 나타내고 있다. 리어 휠 커버의 풍동시험 개선 기여도는 매우 적으나 실차 해석의 개선 기여도는 상대적으로 크게 나타났으며 지상고 축소의 경우 실차 해석의 개선 기여도는 상대적으로 작게 예측되었다.

이는 풍동 시험 모델과 실차 모델의 하부 및 리어휠 형상 차이에 의한 것으로 판단되며 이와 같이 공력 설계 요소 중 개선 기여도가 1 % 미만인 요소들을 제외한 나머지 공력 요소들은 전반적으로 스케일 모델 시험 및 해석 그리고 실차 모델 해석과의 경향성이 매우 잘 일치하고 있다.

6. 결 론

본 연구에서는 실도로 조건 재현 스케일 모델 풍동 시험 및 해석을 통해 고속버스 공력 설계 요소 변화에 따른 공력 기여도를 분석하였다. 풍동 시험과 동일한 조건의 축소 모델 및 실차 모델 해석을 수행하여 해석과 시험 상관성을 분석한 결과 다음과 같은 결론을 얻었다.

- 1) 공력 설계 요소중 미러 전방 배치와 스테이 형상변경은 약 7 % 항력 저감이 가능하며 미러 후류에 의한 전압 손실을 크게 줄일 수 있었다.

- 2) 에어컨 커버 유선화, 리어바디 루프 경사각 적용은 각각 약 2 %, 미러 스테이 형상 개선은 약 7 %, 리어바디 경사각 적용은 약 5.6 % 항력 저감 효과가 있으며 경사각 끝단의 에지 형상은 박리 라인의 후방 이동 및 후류 불안정을 감소시킨다.

- 3) 공력 개선 기여도가 1 % 미만인 요소들을 제외한 나머지 개선 요소들은 전반적으로 스케일 모델 시험 및 해석 그리고 실차 모델 해석과의 경향성이 매우 잘 일치하였다.

- 4) 조합모델 분석 결과 각 요소별 개선 기여도의 산술적인 합산 값 보다 항력 개선효과는 다소 감소하지만 전반적으로 시너지 효과가 있으며 공력개선 요소들을 모두 조합할 경우 최대 19 %까지 개선됨을 확인하였다.

References

-

M. Tanimura, Y. Kato, and S. Kato, “Optimization of Under-Floor Flows to Aim at Drag and Lift Compatible Reduction of Large Commercial Vehicles Control of Flow Fields Around Wheels”, JSAE 2005-08-0326, (2005).

[https://doi.org/10.4271/2005-08-0326]

- Y. Kato, S. Kato, and K. Yamamoto, “Optimization Control of Wake and Underfloor Flow for Compatible Reduction of Large Commercial Vehicles”, JSAE 2003-08-0159, (2003).

- K. Yamamoto, S. Kato, Y. Kaya, T. Mizutani, and Y. Kato, “Underfloor Flow Optimization for Minimizing the Drag of Large Commercial Vehicles”, JSAE 2002-08-0080, (2002).

- C. Teixeria, Continuum Limit of Lattice Gas Fluid Dynamics, Ph. D. Dissertation, MIT, Cambridge, (1992).

-

R. Lietz, S. Mallick, S. Kandasamy, and H. Chen, “Exterior Airflow Simulations Using a Lattice Boltzmann Approach”, SAE 2002-01-0596, (2002).

[https://doi.org/10.4271/2002-01-0596]

-

S. Kandasamy, B. Duncan, H. Gau, F. Maroy, A. Belanger, N. Gruen, and S. Schaufele, “Aerodynamic Performance Assessment of BMW Validation Models using Computational Fluid Dynamics”, SAE 2012-01-0297, (2012).

[https://doi.org/10.4271/2012-01-0297]

-

A. D' Hooge, R. B. Palin, S. Johnson, B. Duncan, and J. I. Gargoloff, “The Aerodynamic Development of the Tesla Model S - Part 2: Wheel Design Optimization”, SAE 2012-01-0178, (2012).

[https://doi.org/10.4271/2012-01-0178]

- S. Kang, S. Jun, H. Park, Y. Ku, J. Kee, D. Hong, K. Kim, and D. Lee, “Influence of Rotating Wheel and Moving Ground Condition to Aerodynamic”, Transactions of KSAE, 18(5), p100-107, (2010).

- S. Lee, and K. Oh, “Effect of Rotating Wheel and Moving Ground to Vehicle Aerodynamic Drag”, KSAE Spring Conference Proceedings, p1753-1759, (2011).