저음확성기가 추가된 스페어타이어장착 리어 플로워패널 내구문제 개선을 위한 연구

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Vehicles have been developed in order to satisfy the durability requirements for convenient equipment. An improved durability analysis has been proposed to predict fatigue cracks on the rear floor panel due to the cycling load through a spare tire mounting bolt. In the case of a spare tire with the normal length of mounting bolt, and the combination of linear static analysis and rigid element modeling for the mounting bolt, neither insulation modeling nor strain-life method was enough to predict the durability performance on the rear floor panel. However, the analysis method was not enough to predict the cracks on the floor as the mounting bolt is longer for the installation of the subwoofer speaker, and the spare tire is reverberating more. DFSS was applied in order to find the root cause and solution of the floor panel crack issue. Therefore, nonlinear analysis(e.g., ABAQUS) was introduced to examine the contact between components, such as rear floor, insulator, subwoofer stowage, and spare tire. In addition, the insulators are modeled in detail. The improved analysis showed well-predicted results in z-direction load vibration test and vehicle durability test.

Keywords:

Durability, Fatigue crack, Cycling load, Spare tire floor panel, Strain life method, Sub-woofer speaker, Insulation, DFSS(Design For Six Sigma), Z-direction load vibration test, Vehicle durability test키워드:

내구, 피로균열, 반복 하중, 스페어 타이어 플로워 패널, 변형률-수명 방법, 저음확성기, 흡차읍재, 6시그마를 위한 설계, 단축 하중시험, 완성차 내구 시험1. 서 론

자동차 기술은 각 시대가 요구하는 사항에 맞추어 발전하고 변화되고 있다. 변화하는 자동차 기술과 요구성능에서 내구성능(Durability)은 차량의 신뢰성과 안전성을 확보하는 측면과 요구되는 다른 성능을 발휘하기 위해 필수적으로 뒷받침되어야 하는 기본 성능이다.1) 자동차 분야에서 내구성능의 개발은 각 부품이 정상적인 사용조건에서 요구되는 성능을 피로 파손 없이 수행하도록 하는 것이다. 자동차는 내구 성능과 같은 기본 성능과 더불어 소비자의 편의성을 증대시키기 위해 다양한 편의 사양이 추가되고 있다. 새로운 옵션 사양을 반영하기 위해서는 전통적으로 고려되었던 설계목적에 추가되어 제한된 설계공간(Package)내에 위치하여야 한다. 그러므로 추가되는 옵션 사양 부품의 질량과 조립 특성에 따라 기존 부품의 성능이 변화될 수 있다.

기존에는 변형율-수명 내구방법으로 저음확성기가 추가된 편의사양에 대하여 스페어타이와 차체가 윙볼트로 고정되어 있는 것을 강체요소로 연결하였고, 소음차단제 등의 부품은 생략하여 단순 모델링하였다. 스페어타이어의 무게를 무게 중심점에 입력하였고, 선형 정적 해석을 수행한 결과 기본사양에서는 균열이 발생하지 않았지만 추가된 저음확성기 옵션장치 사양에서는 해석에서 예측 하지 못한 균열이 발생하였다.

이를 개선하기 위하여 DFSS(Design For Six Sigma)기법을 이용한 단축(Z방향) 진동시험으로 추가된 저음확성기 사양에서 피로 파괴가 일어나는 현상을 분석하였다. 저음 확성기가 장착된 스페어 타이어를 고정한 플로워 패널이 스페어타이만 장착된 기본 사양보다 긴 볼트가 적용되어 안정적으로 고정되지 못하여 움직임량이 증대하였다. 이러한 현상을 해석적으로 재현하기 위하여 각 구성품을 상세 유한요소모델링을 하여 부품간 접촉현상을 구현하기 위하여 비선형 상용프로그램인 Abaqus로 내구 해석을 수행하여 내구 시험과 동일하게 플로워 패널에 균열이 발생하는 것을 재현 할 수 있었다. 따라서, 제안된 해석 방법을 이용하여 설계 개선안을 구하고 이를 제작하여 단축(Z방향) 및 실차 내구주행 시험으로 성능이 만족함을 검증하였다.

2. 본 론

2.1 내구 해석 이론

해석을 통한 내구 해석 기법은 성능 개발 비용과 기간을 감소시켜, 효율적인 성능개발에 기여하고 있다.2) 자동차 산업에서 내구해석 방법은 크게 응력-수명 방법과 변형률-수명 방법을 사용하고 있다.

응력-수명 접근방법은 재료가 탄성변형만을 한다는 가정에서 출발한다. 이 방법은 소성변형이 발생하는 경우 피로수명을 과대평가하게 되므로, 소성변형을 무시할 수 있는 고주기 내구 해석에 적합하다.

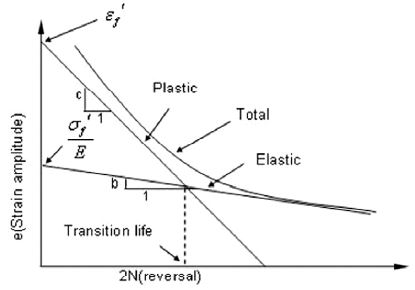

변형율-수명 방법은 Basquin3), Manson4), Coffin5) 그리고 Morrow6)에 의해 연구되어 식 (1)과 같이 탄성과 소성 변형을 모두 고려한 전체 변형률의 크기를 고려한 내구 해석방법이다.

| (1) |

ϵ : elastic strain amplitude

: fatigue strength coefficient

E : Young’s modulus

2Nf : number of load reversals to fatigue

: fatigue ductility coefficient

b,c : fatigue strength exponent various between -0.05~-0.12 for most metal

이 방법은 구조물의 초기 수명을 평가하는 저주기 내구 해석에 적합하다. 대부분의 구조물이 탄성 영역내에서 설계되지만, 노치와 같은 형상 특성에 의해 응력집중이 발생되어 소성변형이 발생하게 된다.

피로수명과 탄성 변형률 진폭사이의 관계는 응력진폭과 수명은 로그(log)스케일에서 선형관계임을 1910년 Basquin에 의해 정의되었다. 응력 진폭과 만나는 는 피로강도 계수로 정의되며, 그 기울기 b는 피로강도 지수로 정의된다. 피로수명과 소성변형율 사이의 로그스케일에서의 관계가 선형이라는 것을 발견하였다. 소성 변형율 진폭과 만나는 는 피로 연성 계수로 정의한다. 피로연성 지수 c는 기울기를 나타낸다. 그러므로 전체 변형율과 피로 수명과의 관계를 식 (1)과 Fig. 1과 같이 탄성 변형율 구간과 소성 변형율 구간으로 표현할 수 있다.

본 논문에서는 변형율-수명 방법을 사용하여 자동차 판재의 내구 해석을 수행하였다.

2.2 내구 시험 및 해석 결과

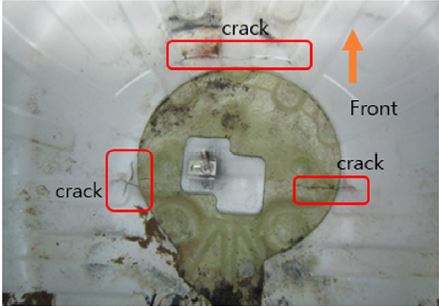

본 내구시험은 다양한 노면조건을 모사한 도로에서 완성차량으로 실시되었다. 기본사양인 스페어 타이어만 장착한 플로워 패널에서는 패널 균열이 발생하지 않았지만, 차량 내구 시험결과 Fig. 2의 편의사양인 저음확성기와 직물과 같은 흡차음재가 장착된(NnV트림사양) 차체 패널에서 Fig. 3과 같이 피로균열이 발생하였다.

기본 사양 및 옵션사양(NnV트림)의 선행해석에서는 발생되지 않은 패널 균열이 발생하였다. 시험 차량의 사양비교를 통해 스페어 타이어만 장착된 기본사양의 리어 플로워 패널에 비하여 흡차음재와 저음확성기 등의 편의 사양들이 장착된 리어 플로워 패널에서 피로균열이 발생하였음을 추론할 수 있었다.

이 내용을 바탕으로 해서 부품들간의 상호작용 관계를 파악하기 위하여 DFSS방법을 사용하였고, 원인분석 및 대안을 모색할 수 있었다.

본 논문에서는 스페어타이어가 조립되는 차체의 피로파손에 대한 원인을 규명하고 개선하기 위해 시험적인 방법과 해석적인 방법을 병행하여 수행하였다.

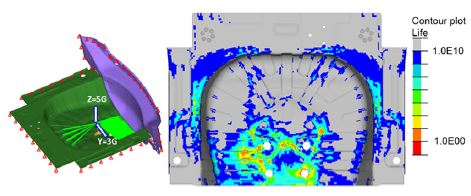

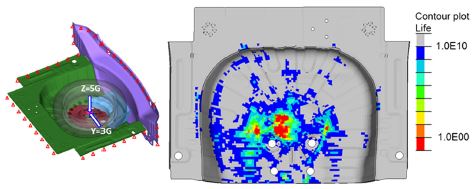

주행 내구 시험을 모사한 기존 해석모델은 변형률-수명 방법을 기반으로하여 Fig. 4와 같이 리어 플로워 패널, 리어 엔드 패널을 경계조건으로 하여 스페어타이와 차체가 윙볼트로 고정되어 있는 것을 강체요소로 연결하여 단순 모델링하였다. 스페어타이어의 무게를 무게중심점에 입력하고, 소음차단제 등의 부품은 모델링하지 않았다. 단순 해석 모델에 대하여 Y방향 3G, Z방향 5G로 상용프로그램인 Opti-strut으로 선형 정적 해석7)을 수행한 결과는 시험부위에서 나타난 스페어패널의 균열에 해당하는 값보다 적은 148 MPa로 내구 성능을 만족하는 결과가 나왔다. 단순 해석 모델을 이용한 문제의 원인규명과 개선안 도출에 한계가 있음을 알 수 있었다.

2.3 사양 분석 및 재현 시험

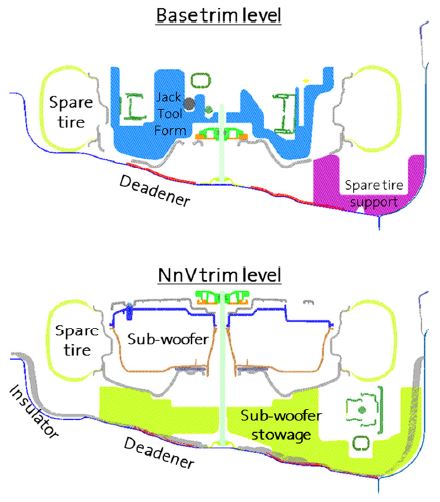

주행 내구 시험에서 문제가 발생된 저음확성기가 추가된 차량의 스페어타이어 조립부의 부품구성을 Fig. 5와 같이 비교하였다. 차체에 부착되는 제진재(Deadner)는 기본사양과 동일하나, 스페어타이어와 플로워패널 사이에 흡차음재(Insulator)가 추가되었으며, 스페어타이어 위에 저음확성기가 놓여 있고 이를 지지해주는 발포재로 만들어진 저음확성기 스토웨이지가 추가되어 있음을 알 수 있다.

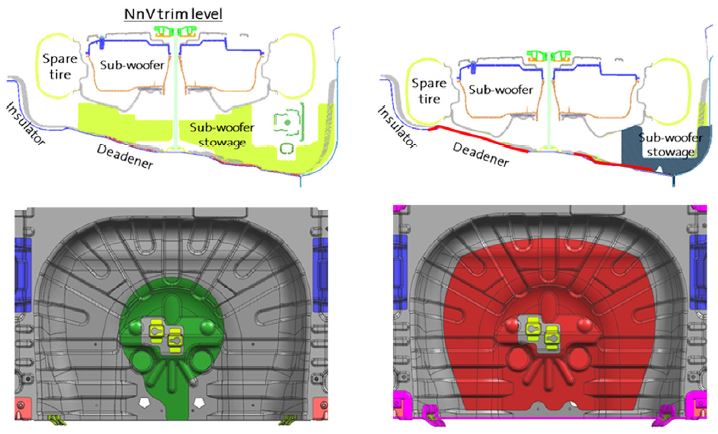

Fig. 5는 기본사양과 Fig. 2의 옵션사양인 저음확성기와 흡차음재가 장착된(NnV Trim Level)사양을 차량의 중심부 단면(BL0)을 보여주고 있다.

스페어타이어가 기본사양보다 상단에 위치하였으며, 이로 인해 스페어타이어와 차체를 조립하는 윙볼트의 길이가 길어졌음을 알 수 있다. 주행 내구 시험에서 발생된 문제의 재현성을 확인하기 위해 Photo. 1과 같은 리어 플로워 어셈블리와 단축 Z방향 진동 시험에 대하여 기본사양의 스페어타이어 플로워패널과 옵션사양인 저음확성기가 추가된 두 가지 사양에 대하여 시험을 실시하였다.

단축 Z방향 진동 시험을 통해 일정 시간 기본 사양의 스페어 플로워 패널에서는 변화가 없었지만 저음확성기가 추가된 편의 사양의 스페어 타이어 플로워패널에 피로손상이 재현되었다.

단축 진동 시험결과를 분석하여, 흡차음재가 차체에 부착되는 영역과 횡방향의 거동이 피로파손의 주요 인자로 추론할 수 있었다. 그리고, 상단의 윙볼트가 저음확성기와 스페어타이어에 충분한 체결력을 주지 못하여 상호 부품간의 유동이 발생함을 알 수 있었다.

2.4 원인분석을 위한 DFSS

DFSS(Design For Six Sigma)기법은 제품의 개발 시 연구개발, 설계단계부터 제품의 품질향상을 초기단계부터 확보하고자 하는 통계적인 측정 및 분석기법을 사용하는 강건설계 방법론이다. 또한 결정하기 위한 근거를 마련하기 위하여 문제를 확인하고, 요구사항을 규정하고, 개념을 개발하고, 최적화하여 검증하는 도구이다.

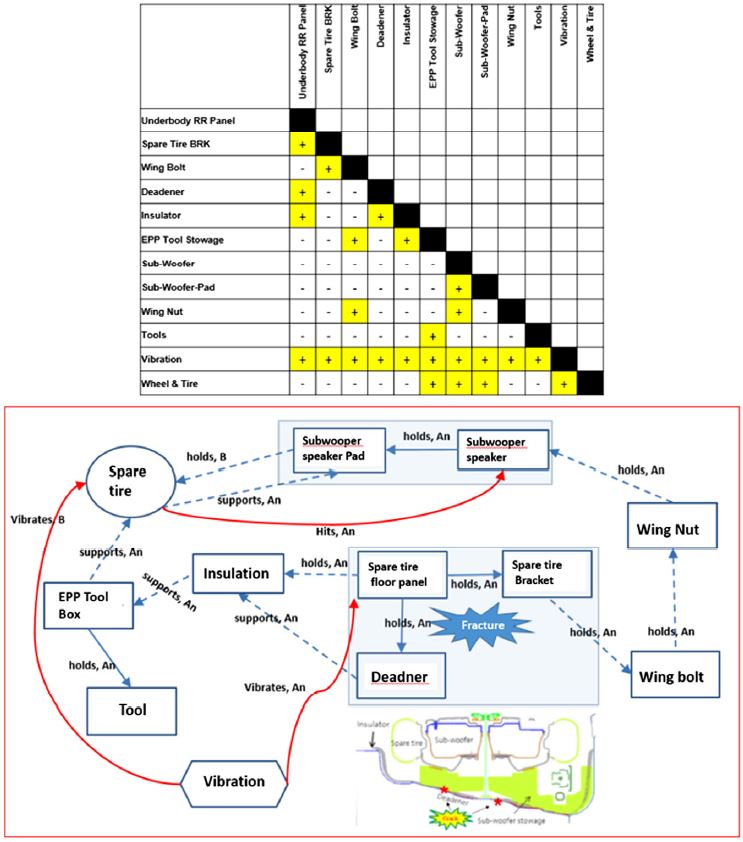

DFSS기법을 사용하여 Fig. 6의 상단 그림과 같이 스페어타이어가 조립되는 리어플로워패널에 장착되는 주요 부품들인 스페어타이어, 저음확성기, 저음확성기 스토웨이지, 흡차음재, 제진재, 스페어타이어 윙볼트 등의 상관관계 분석과 기능 분석을 실시하였다. 상단과 좌측 세로에 주요부품들을 표시하여 상관관계가 있는 것은 “+”로 표시하였다. 상관분석을 통해 스페어타이어어와 차체부, 제진재, 흡차음재, 스페어타이어 장착 부품이 연관되어 진동이 발생함을 알 수 있었다. Fig. 6의 하단 그림은 기능분석 및 상관관계를 통해 영향을 주고 받는 관계를 도식화 하였다. 주행장에서의 노면 하중이 스페어 타이어와 리어 플로워패널(스페어타이어 플로워 패널)에 진동을 주고, 스페어타이어를 고정시키는 스페어타이어 브라켓이 윙볼트를, 스페어 타이어 플로워 패널은 제진재(deadner)와 스페어타이어 브라켓을 잡아준다.

기능 모델링과 기능분석을 도식화하여 스페어타이어가 플로워패널을 진동시켜 피로파손을 발생함을 파악할 수 있었다. 또한 스페어 타이어가 저음확성기에 부딪치기도 하였다.

흡차음재와 저음확성기 장착부 사이의 낮은 마찰계수로 인해 저음확성기 장착부와 스페어타이어를 불안정하게 지지하는 것으로 분석되었다. 또한 스페어 타이어를 고정시켜주는 윙볼트의 길이가 길어 저음확성기의 유동을 발생하게 되면서 스페어타이어를 안정적으로 지지해 주지 못하였다. 결국 스페어타이어는 내구시험 중 차체 위에서 안정적으로 접촉하여 고정되지 못하고 유동하며 반복적으로 플로워패널에 하중을 전달하게 되어 피로파손에 이르게 한 것으로 추론할 수 있었다.

2.5 해석모델의 개선 및 개선안 도출

DFSS에서 얻어진 결과로부터 내구시험결과와 상관도 높은 해석 모델을 구현하기 위한 연구를 실시하였다. 개선된 해석 모델링에서는 추가된 편의 사양에 대해 상세모델링을 실시하여 부품 상호간에 접촉(Contact)효과를 모사할 수 있도록 상용프로그램인 Abaqus로 비선형해석방법을 적용하였다. 또한, 각 부품에 대한 무게 정보를 개별적으로 입력하였다. 그리고, 흡차음재를 모델링하고 마찰계수를 추가하여 흡차음재와 저음확성기 장착부간의 유동을 모사하였다. 개선된 해석 모델에 대하여 Y방향 3G, Z방향 5G로 비선형 정적 해석을8) 수행하였다. 기존 해석에서는 항복강도 이하로 나왔던 결과(148 MPa)가 Fig. 7과 같은 개선된 해석 모델로 부터 항복강도 이상인 234 MPa로 내구시험 결과와 유사한 플로워패널에서의 피로파손 결과를 얻을 수 있었다.

상관도 높은 해석 결과와 개선된 해석모델을 사용하여 성능개선을 실시하여 Table 1과 같은 개선안을 도출하였다. 개선안은 스페어타이어의 좌면 안정성을 증대시키기 위해 윙볼트 길이를 감소시켰다. 스페어타이어와 차체부가 접촉되는 부분에서 발생되는 유동을 감소시키기 위해 기존의 흡차음재(Insulator)를 제거하고 Fig. 8과 같은 마찰력이 높은 제진재(Deadner)의 면적을 증대시켜 사용하였다. Case study를 통해 일반 냉연 강판인 리어플로워 패널이 항복강도를 만족하는 3가지안 가운데 개발기간과 비용을 고려하여 최적화된 Case 2를 선정하였다. Case 2는 EPP폼이 기본사양의 폼으로 수정하였고, 슬립이 발생하는 흡차음재를 삭제하였다. 또한 제진재(Deadner)를 확대하여 흡차음재의 역할을 하면서 스페어타이어와의 슬립을 최소화 하여 플로워 패널에서 144 MPa 해석결과로 성능을 만족하였다.

2.6 개선안의 검증시험

개선된 해석 모델로부터 도출된 개선안 Case 2에 대해 검증 시험을 실시하였다. 검증시험은 단품단위의 단축하중에 의한 진동시험과 실제 차량 주행내구 시험 순으로 실시하였다. 이와 같은 순차적인 시험을 통해 개선안에 대한 검증의 신뢰도와 정밀도를 높였다.

재현성 시험으로 간단한 단축진동 시험을 실시하여 발생된 피로손상 시점을 1.0 Life로 지정하여 개선안에 대해 상대평가를 실시하였다. 개선안의 경우 동일한 조건의 단축진동시험에서 2.0 lives 이상에서도 피로파손이 발생하지 않았다.

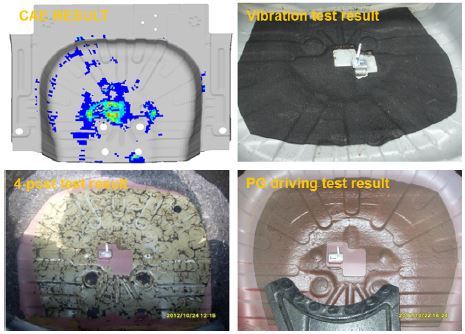

개선안에 대해 Fig. 9와 같이 상단 왼쪽에 Y방향 3G, Z방향 5G로 비선형 정적 해석을 한 결과, 상단 우측에 단축 진동 시험결과, 하단 좌측에 4포스트(각타이어마다 수직하중 작용)시험 결과, 하단 우측에 실차 주행시험 결과를 나타내고 있다. 단축 진동시험에서 리어 플로워 패널에 확대된 제진재를 사용하였고, 4포스트시험에서의 플로워 패널에서는 플로워 크랙을 보기 위해 제진재를 삭제한 시험후의 사진이다. 각각의 단축진동시험 및 4포스트 시험결과 리어 플로워 패널 파손이 발생하지 않아 성능이 개선됨을 확인하였다. 최종적으로 실차로 주행내구시험장(PG Driving)에서 평가한 결과 리어 플로워 패널의 균열이 발생하지 않았다.

3. 결 론

실차 주행 내구 시험에서 발생된 스페어타이어의 차체 조립부의 피로파손에 대한 원인을 분석하고, 내구해석 모델을 개선하여 개선안을 찾는 연구를 통해 다음과 같은 결론을 얻을 수 있었다.

- 1) 저음확성기가 장착된 옵션사양(NnV트림사양)은 기존의 단순 해석 모델의 선형 정적 해석으로는 시험결과와 상관도가 떨어짐을 알 수 있었다.

- 2) 단축진동시험을 통해 실차 주행 내구시험에서 발생된 피로파손을 재현할 수 있었다.

- 3) DFSS 기법의 원인분석 도구를 사용하여 문제의 원인에 대한 분석을 효율적으로 수행할 수 있었다.

- 4) 시험과 상관도 높은 해석결과를 얻기 위해 부품 간의 접촉을 해석 모델에 반영한 상용프로그램인 Abaqus로 비선형 정적 해석을 통해 시험과 상관도 높은 해석결과를 얻을 수 있었다.

- 5) 상관도 높은 해석모델로부터 도출된 개선안은 저음확성기가 추가된 스페어 타이어의 패키지에 대한 강건설계를 할 수 있도록 하였다.

References

- M. K. Jung, J. H. Ju, C. W. Kim, C. K. Lee, and Y. S. Kim, “Virtual Validation for Body Fatigue Life Prediction Using Dynamic Loads”, KSAE Spring Conference Proceedings, p1285-1289, (2013).

- J. K. Kim, J. W. Lee, and J. H. Choi, “Study on the Enhancement of the Accuracy in Estimating Fatigue Life and Failure Mode of a Rear Torsion Beam Axle Using Modal Superposition Method”, KSAE Annual Conference Proceedings, p780-784, (2012).

- O. H. Basquin, “The Experimental Law of Endurance Tests”, Proceedings of American Society of Testing Materials, 10, PartII p625-630, (1910).

- S. S. Manson, and M. H. Hirschberg, Fatigue Behavior in Strain Cycling in the Low and Intermediate Cycle Range, Fatigue An Interdisciplinary Approach, Syracuse University Press, p133-178, (1965).

- L. F. Jr. Coffin, and J. F. Tavernelli, “The Cyclic Straining and Fatigue of Metals”, Transactions of Metallurgical Society of AIME, 215, p794-807, (1959).

- J. Morrow, Cyclic Plastic Strain Energy and Fatigue of Metals, Internal Friction Damping and Cyclic Plasticity, STP378 ASTM, p45-87, (1965).

- DesignLife User Guide, HBM United Kingdom Limited, (2016).

- ABAQUS 2016 Analysis User's Guide, Dassault Systems, (2016).