승용차 2열 승객좌석/안전띠 시험의 판재 파단에 따른 점 용접부 모델링 기법 연구

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The sheet metal fracture around the spot weld of a body structure is one of the main phenomena that affect the structural analysis on quasi-static properties, such as a seat/safety belt anchorage test. This mode, which is a button, pull-out fracture, remains as a weld nugget, and a sheet metal leads to tearing in the HAZ(Heat Affected Zone). It affects structural performance after losing a connection force and tearing a sheet metal around the spot weld. Recently, many studies have been attempted to apply the FFLD(Fracture Forming Limit Diagram) failure criteria to the HAZ and sheet metal. Various mesh pattern sizes were tested around the spot weld. LS-Dyna was used for the seat/belt anchorage analysis of this paper. In the LS-Dyna calculation, the presence of dynamic effects on minimization yielded a good correlation with the quasi static test. The developed FFLD curve was applied to a sheet metal, while heat affected the zone around the spot weld to achieve a good correlation instead of an effective plastic strain. The 16 hexa mesh dependent was applied to show a similar shape of the spot weld and a sheet metal fracture in the seat/belt anchorage test. It was assessed and verified through the physical tests on the full vehicle level seat/safety belt anchorage FEA simulation.

Keywords:

Spot weld, Quasi-static, Seat/safety belt anchorage test, Button pull out fracture, Weld nugget, Heat affected zone, FFLD(Fracture Forming Limit Diagram), LS-Dyna, Sheet metal, FEA(Finite Element Analysis)키워드:

점용접, 준정적, 승객좌석/안전띠 부착장치 시험, 버튼파단, 용접 용융부, 열영향부, 파단 성형한계도, 상용비선형 해석소프트웨어, 금속판재, 유한요소해석1. 서 론

최근 자동차 산업에서는 연비 성능 향상과 더불어 차체의 경량화 및 충돌 안전성 향상을 위해 고강도 강판의 사용이 점차 증대되고 있는 추세이다.

이러한 고강도 강판의 사용은 차체 안전성과 경량화를 동시에 달성할 수 있지만, 고강도강의 용접특성에서 발생되는 점용접부 경화 조직에 의한 경도 상승과 모재부 강도 상승에 따른 용접 열영향부의 취성파단이 발생되는 위험성을 가지고 있다.

자동차의 안전 성능을 확보하기 위해서는 설계단계에서 정적, 준정적 및 동적 하중과 같은 다양한 조건에서 용접부의 기계적 특성을 고려하여야 한다. 자동차의 개발 및 검증 단계에서 해석 기법은 개발기간을 단축하고 비용을 감소시킬 수 있는 장점이 있어, 자동차 관련 업계에서는 정밀도 높은 해석 기법을 개발하여 이를 차량 개발에 접목시키기 위한 연구 및 개발을 지속하고 있다. 특히, 고강도 강판을 사용하는 차체의 점용접부 파단 특성 및 거동 특성을 시험과 같이 정확하게 예측하기 위한 해석기법에 대한 많은 연구가 소개되고 있다.1) 하지만, 대부분의 연구는 용접 공정 조건과 단품 단위에서 실시되는 단순 모드에 대한 연구이다. 이러한 연구는 실제 완성차 단위에서의 특정 시험조건에 대한 점용접부 파단모드에 대해서는 제한적으로 적용되며, 시험에서 발생된 현상을 해석적으로 구현하는데 한계가 있다.

본 논문에서의 승객 좌석/안전띠시험 해석을 위해 상용 비선형 해석 소프트웨어인 LS-Dyna(Explicit)를 사용하였다. Abaqus Standard(Implicit)는 판재의 대변형과 국부적인 좌굴 현상을 보이는 반면, LS-Dyna는 준정적시험에서 좋은 상관관계를 위해 동적 효과가 최소화되는 되는 경향이 있다.2) 이것을 보완하기 위하여 기존의 파손 소성 변형률 경계값(Effective plastic strain)을 사용하는 대신 점용접부에 파단 성형 한계도(FFLD : Fracture Forming Limit Criteria) 방법을 적용하였다. 점용접부의 버튼파단을 모사하기 위해 16개의 솔리드 모델링 기법을 적용하였고,3) 이를 완성차 단위의 승객좌석 안전띠 강도 해석 모델에 적용하여 실제 시험결과의 하중 값을 비교를 통해 해석 모델을 검증하였다.

2. 용접부의 해석 모델링 연구

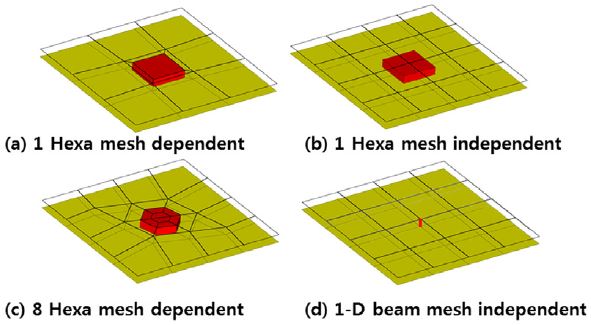

자동차 분야에서 일반적으로 점용접부를 해석모델로 표현하는 방법은 Fig. 1과 같이 다양한 방법이 있다. Fig. 1(a)는 1개의 솔리드 요소(Solid element)로 점용접을 표현하고, 이를 모재부와 절점(Node) 공유하여 모델링 하였다. Fig. 1(b)는 1개의 솔리드 요소로 점용접을 표현하고 모재부와 연결접촉(Tied Contact)하여 모델링하였다.

Fig. 1(c)는 8개의 솔리드 요소로 점용접을 표현하고, 이를 모재부와 절점 공유하여 모델링하였다. Fig. 1(d)는 점용접을 빔 요소(Beam element)로 표현하고 모재부와 연결 접촉하여 모델링 하였다. Fig. 1과 같은 용접부 모델링 방법과 따라 서로 다른 해석 결과를 나타내므로, 모델링 방법이나 요소 크기 및 개수는 해석 방법이나 조건에 따라 적합한 방법을 사용하여야 한다.

고강도 판재의 점용접 파단 양상은 Fig. 2와 같이 두 종류의 계면파단(Interfacial)과 버튼파단(Button pullout)으로 분류할 수 있다. 계면파단은 용접부의 결함, 부적절한 용융 등의 용접 공정 과정에서 발생되는 불량에 기인하다. 버튼파단은 대부분의 점용접부에서 발생되는 파단 형태로 용접부 주위를 따라 점용접 당시 고온의 용접 열영향을 받아 금속 조직학적으로 성질이 변화되는 열영향부에서 원형의 파단이 일어나는 형태이다.

대부분의 점용접부 파단은 불균형 조직 경계부에서 발생하고 그 후 하중의 증가와 더불어 열영향부둘레를 따라 전파되는 버튼 파단이 발생한다. 점용접부에서 발생되는 버튼 파단을 구현하고 시험과 변형 거동특성을 얻기 위해 CP(Coach Peel)시편 시험을 실시하였다.

상용 비선형 해석 소프트 웨어인 LS-dyna를 사용하여 시험 방법과 동일한 조건의 경계조건에 다양한 점용접부 모델링방법과 파단 성형 한계도 방법을 적용한 해석을 수행하였다.

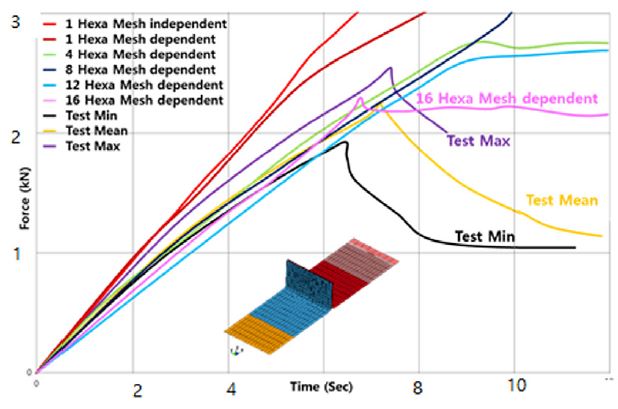

Fig. 3은 CP시편 시험과 용접부 모델링 방법에 따른 해석결과로부터 얻어진 하중과 시간에 대한 이력 곡선을 나타내고 있다. Fig. 3으로부터 16개의 솔리드 요소를 사용한 용접부와 모재부과 절점공유된 모델링 방법이 시험결과와 가장 유사한 이력 곡선과 파단을 나타내고 있음을 알 수 있다.4)

3. 파단성형한계도(FFLD)

자동차의 차체는 판재를 금형 성형 가공한 부품들을 점용접으로 조립한 형태이다. 성형한계도(FLD: Forming Limit Diagram)는 판재의 금형 성형가공시 성공 유무를 판단하는 기준으로 사용되고 있다.5) 고강도 강의 경우 높은 강도와 낮은 연성으로 인해 기존과 다른 양상의 파단특성을 보이고 있다. Li 등6)의 연구에서 고강도강의 금형 성형과정에서 기존 성형 한계도에서 정의되는 단축인장과 이축인장 영역 밖의 경로인 전단영역에서 파단이 발생함을 밝혔다. 이는 기존 성형 한계도에서 예측이 불가능한 영역에 대해 새로운 파단 모델이 필요함을 의미한다.

| (1) |

| (2) |

| (3) |

전단영역에서의 파단을 예측하는 파단모델로 Bai와 Wierzbicki 등7)이 수정된 Mohr-Coulomb 모델을 식 (1)과 같이 제시하였다.

이 모델은 식 (2)의 응력 삼축성(η:triaxiality)과 식 (3)의 로데각(θ :Lode angle)으로 표현되는 등방 파단모델로 하중이력을 고려할 수 있어 복잡한 하중경로를 겪는 재료의 파단을 예측하는데 효과적인 것으로 알려져 있다. 이러한 파단 모델은 간단한 인장시험을 통해 계수를 결정할 수 있는 장점을 지니고 있다.

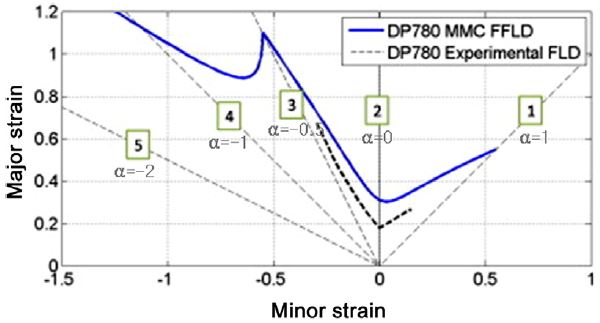

수정된 Mohr-Coulomb 모델로부터 얻어진 DP780의 파손 성형 한계 선도는 Fig. 4와 같다.8)

Fig. 4에서 검은색 점선은 실험적으로 얻어진 성형 한계도를 나타내고 있으며. 파랑색 실선은 수정된 Mohr-Coulomb 모델로부터 얻어진 파단 성형 한계도를 나타내고 있다. Fig. 3으로부터 MMC FFLD가 순수 전단(α=1)과 이축 인장영역(α=0.5)에서 발생되는 파단에 대한 경계값을 제공하고 있음을 알 수 있다.

4. 승객좌석/안전띠 부착장치 시험 및 해석

4.1 승객좌석/안전띠 부착장치 시험

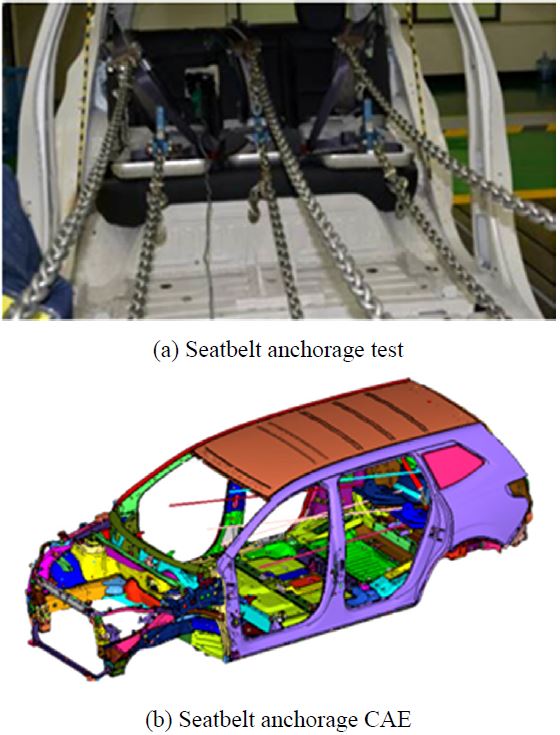

승객의 안전을 확보하기 위해 승객좌석 및 안전띠를 고정하고 있는 부착장치와 승객좌석구조물에 대한 적합한 강성이 필요하다. 이를 위해 미국의 FMVSS207/210과 유럽의 ECER14 그리고 국내의 KMVSS 93/103과 같이 국가별 법규로 제정하여 규제하고 있다. 승객좌석 안전띠 강도 시험은 Fig. 5와 같이 진행 된다. 인체의 흉부와 골반 부를 대체하는 하중블럭을 이용하여 시트벨트를 당기는 시험으로 강도를 평가하며, 최대하중 및 도달 시간 등을 정의하고 있다.

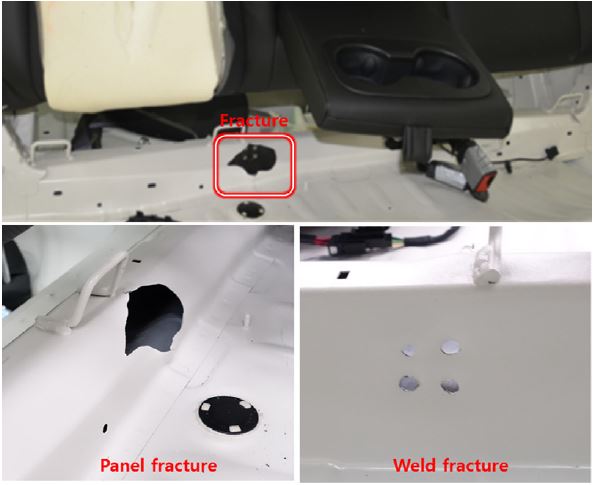

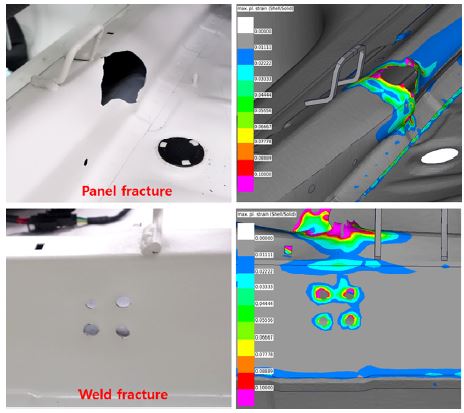

Fig. 6과 같이 성능 개발이 완료된 차량에 대해 성능 검증 단계에서 승객좌석 안전띠 강도 시험을 실시하였다. 시험에서 2열 안전벨트 조립부품이 하중을 견디지 못하여 2열 승객좌석 안전띠 체결부위의 크로스멤버부위의 파손을 발생시켰다.

차체의 파손은 안전벨트 조립부품과 볼트체결 되어있는 차체의 내부 보강재와 함께 판넬을 뚫고 나온 양상을 보여주고 있으며, 보강재가 용접되어있는 차체부분은 전형적인 용접부 버튼 파단 형태를 보이고 있다. 이로 인해 최대하중 및 도달 시간, 그리고 변위등의 평가항목에 대해 성능을 만족하지 못하게 되었다.

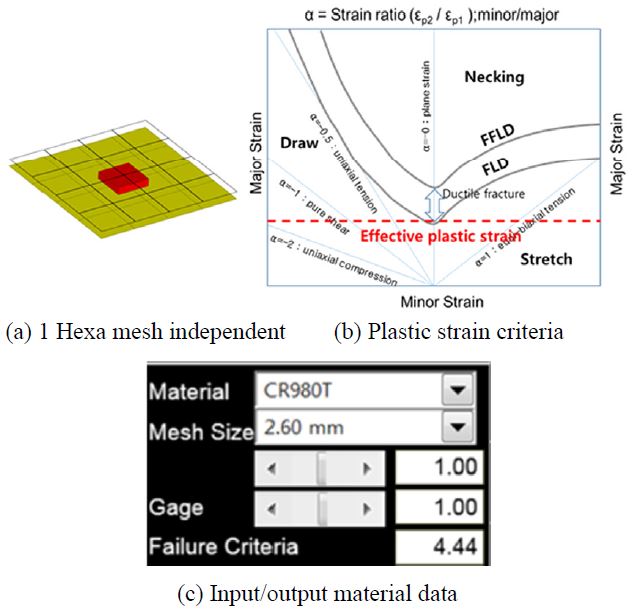

4.2 기존 해석모델 및 결과

기존 승객좌석 안전띠 강도 시험 해석모델은 점용접부를 Fig. 7(a)와 같이 1개의 솔리드 요소를 사용하여 모재부와 용접부를 연결 접촉으로 모델링하였다. 또한 판재와 용접부의 파손여부를 해석에서 발생된 소성 변형률을 Fig. 7(b)와 같은 소성 변형률 경계값(Effective plastic strain)과 비교하여 판정하였다.

Fig. 5(b)와 같은 바디를 구성하는 유한요소모델에 FMVSS225와 같이 2열 좌측시트(40 %)에 5500N, 우측시트(60 %)에 5500N의 하중을 가하고, Fig. 7(c)와 같은 소성 변형률 경계 값을 사용하여 승객 좌석 안전띠 강도 시험 해석을 수행하여 Fig. 8과 같은 결과를 얻을 수 있었다. 기존 해석 결과는 Fig. 8과 같이 시험에서 발생되는 차체의 파손결과가 나타나지 않고 있다. 소성 변형률과 임계값을 이용한 해석 모델은 실제 시험에서 발생되는 변형 거동과 파손특성을 표현하는데 한계가 있음을 알 수 있다. 이와 같이, 시험 결과와 상관관계가 떨어지는 해석결과는 발생된 문제의 원인을 분석하는데 어려움이 있다. 이를 개선하기 위해 시험결과와 상관도가 높은 해석결과의 필요성이 증대되고 있다.

4.3 제안된 해석모델 및 결과

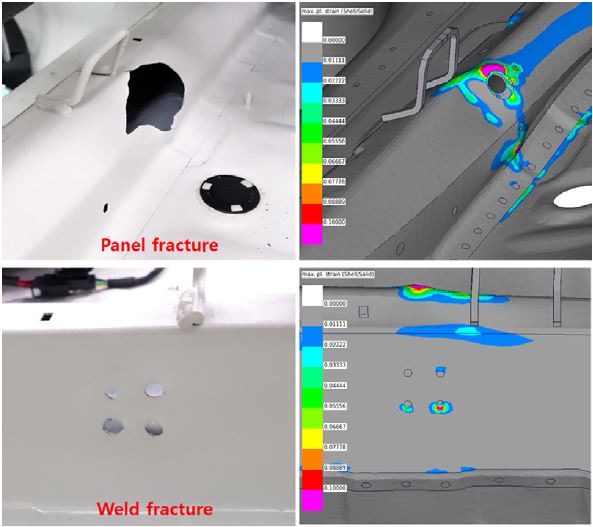

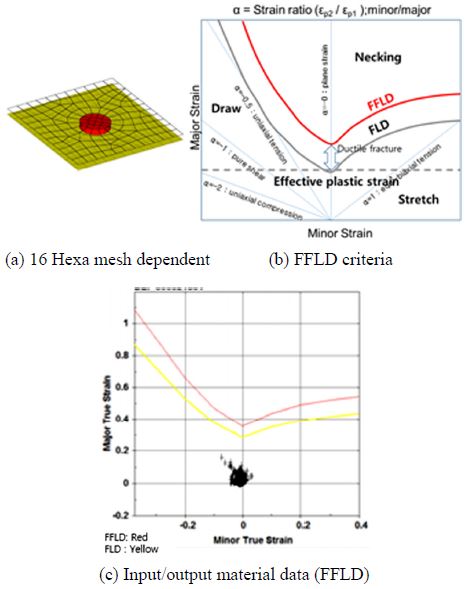

시험 결과와 상관도 높은 해석 결과를 얻기 위해 Fig. 9와 같이 점 용접점부는 16개의 솔리드로 모델링하고, 모재부와 절점을 공유시켰다.

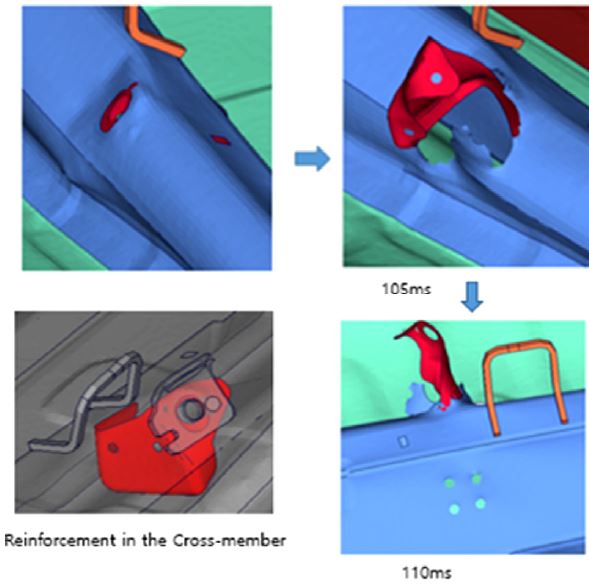

모재부와 열영향부의 파손 경계값으로 (b)와 같은 FLD값을 이격시킨 파단성형 한계도(FFLD)를 적용하였고,3) (c)와 같은 해석결과가 FFLD그래프 이하의 값을 얻어 성능을 만족하였다. 개선된 해석 모델을 통해 Fig. 10과 같이 시험에서 발생된 차체부의 파손과 용접부의 버튼 파단 형태의 파손을 해석결과로부터 얻을 수 있었다. 해석 결과를 시간 순으로 분석하여 판넬 파손의 진행순서가 내부 보강재가 크로스멤버를 밀치면서 빠져나오는 그림을 볼 수 있으며, 이를 토대로 보강재의 형상을 수정하는 강건 설계를 할 수 있도록 하였다.

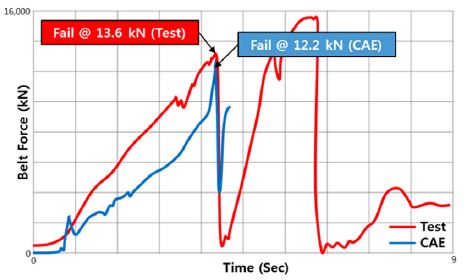

또한 파단이 발생되는 하중이 Fig. 12와 같이 시험(13.6 kN)과 해석(12.2 kN)에서 유사한 수준임을 확인할 수 있다. 해석상에서는 0.2 sec이내이고, 시험에서는 6 sec이내에 결과가 나타나므로 시간에 따른 그래프의 기울기 비교보다는 최대 하중값을 비교하므로써 시험과 상관도가 높은 해석 모델을 통해 시험에서 발생된 문제의 원인과 분석이 용이해졌다. 또한, 성능 개선을 위해 최적화된 개선안을 도출할 수 있었다.

5. 제안된 모델링의 검증

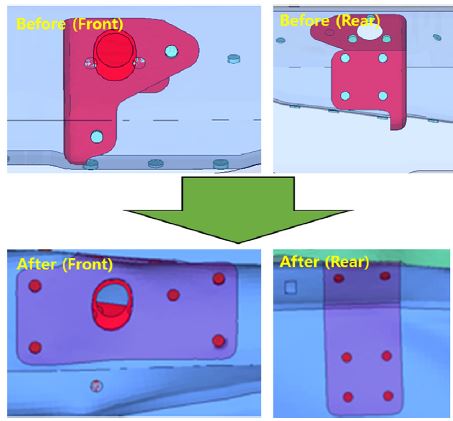

모재부의 파손과 용접부 버튼파단을 개선하기 위해 시험과 상관도 높은 해석모델을 통해 Fig. 13과 같은 차체의 보강재의 형상을 변경하는 개선안을 도출하였다.

해석을 통해 도출된 개선안을 검증하기 위해 개선안을 적용하여 승객좌석 안전띠 부착장치 강도시험을 수행하였다.

Fig. 14는 개선안을 적용한 시험결과를 나타내고 있다. Fig. 14와 같이 모재부의 파손이나 용접부의 버튼파단이 발생하지 않았음을 알 수 있다. 승객 좌석 안전띠 강도 시험에서 요구하는 조건을 모두 만족하는 결과를 얻을 수 있었다.

6. 결 론

본 연구를 통하여 파단 성형 한계도를 이용한 점용접점에 적합한 모델링 기법을 소개하였고, 실제 시험결과와의 비교를 통해 이를 검증하였다. 개선된 방법은 해석과 시험결과와 잘 일치하였고, 다음과 같은 연구결과를 얻었다.

- 1) 점용접부의 해석 모델링은 1개의 솔리드 요소보다는 16개의 솔리드 요소가 점용접 형상과 유사하여고 모재와 노드를 공유(Mesh depedent)하여 시험 결과와 유사함을 알 수 있었다.

- 2) 준 정적 하중하에서 기존의 파손 소성 변형률 경계값보다 파단 성형 한계도(FFLD)를 적용한 점용접점 파단 해석이 시험에서 발생한 버튼 파단을 구현할 수 있었다.

- 3) 2열 승객좌석/안전띠 부착장치 해석 결과는 금속판재의 파단거동을 시험결과와 거의 유사하게 보여주어 판재 파손의 원인 규명과 강건설계를 수행할 수 있게 해주었다.

References

-

H. J. Bang, Y. H. Ju, J. H. Choi, H. S. Shin, B. S. Jung, K. J. Park, S. K. Lee, and C. D. Cho, “Development of Computational Model for Spot Welding and Effect Analysis on Welding Conditions”, Transactions of KSAE, 23(6), p642-649, (2015).

[https://doi.org/10.7467/ksae.2015.23.6.642]

- K. Hessenberger, “Strength Analysis of Seat Belt Anchorage According to ECE R14 and FMVSS”, 4th European LS-DYNA Users Conference Crash/Automotive Applications II, (2003).

- H. W. Lee, P. Police, and C. Cory, “Evaluation of Focus-Based Spot Weld Modeling in Quasi-Static Finite Element Analysis”, SAE 2012-01-0537, (2012).

-

H. W. Lee, P. Police, L. Koch, R. Komarivelli, and B. Willis, “FEA Development of Spot Weld Modeling with Fracture Forming Limit Diagram(FFLD) Failure Criteria and Its Application to Vehicle Body Structure”, SAE 2015-01-1316, (2015).

[https://doi.org/10.4271/2015-01-1316]

-

G. M. Goodwin, “Applications of Strain Analysis to Sheet Metal Forming Problems in the Press Shop”, SAE 680093, (1968).

[https://doi.org/10.4271/680093]

-

Y. Li, M. Luo, J. Gerlach, and T. Wierzbicki, “Prediction of Shear-induced Fracture in Sheet Metal Forming”, Journal of Materials Processing Technology, 210, p1858-1869, (2010).

[https://doi.org/10.1016/j.jmatprotec.2010.06.021]

-

Y. Bai, and T. Wierzbicki, “Application of Extended Mohr-Coulomb Criterion to Ductile Fracture”, International Journal of Fracture, 161, p1-20, (2010).

[https://doi.org/10.1007/s10704-009-9422-8]

-

M. Luo, and T. Wierzbicki, “Numerical Failure Analysis of a Stretchbending Test on Dual-phase Steel Sheets Using a Phenomenological Fracture Model”, International Journal of Solids, 47(22-23), p3084-3102, (2010).

[https://doi.org/10.1016/j.ijsolstr.2010.07.010]